Elektronika steruje pracą silnika DC (silnik szczotkowy, wyposażony w mechaniczny komutator). Napęd jest przenoszony z silnika na przekładnię, a następnie na zawór kulowy regulujący wielkość przepływu. Do budowy nastawnika wykorzystałem uszkodzony nastawnik zaworu kulowego typu TEC-44". Zaprojektowany został do usuwania kondensatu z osuszaczy i zbiorników w przemyśle. Właściwie przydała się z niego tylko obudowa oraz sam zawór kulowy.

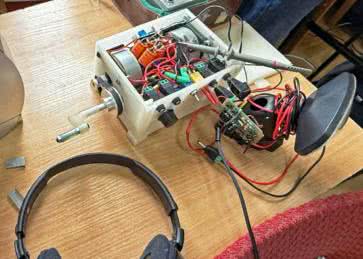

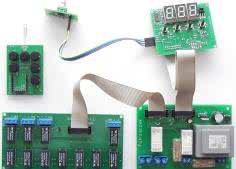

Nowy nastawnik składa się teraz z dwóch części pokazanych na fotografii 1: mechanizmu i elektroniki sterującej. Mechanizm (silnik i przekładnia) oraz zestawu czujników optycznych jest sprzężony z napędem zaworu kulowego. Sposób zamontowania czujników pokazano na fotografii 2.

Przekładnia z silnikiem, szczelinowy czujnik optyczny pozycji zerowej oraz zębatki napędu zaworu pochodzą ze starego magnetowidu VHS. W szczelinie czujnika pozycji zerowej obraca się koło zębate z otworkiem, osadzone na osi napędu.

Pozycja otworu jest zgrana z pozycją kuli zaworu w ten sposób, żeby promień świetlny czujnika przenikał w momencie całkowitego zamknięcia kuli. Czujniki optyczne kontroli ruchu pochodzą ze starej myszki komputerowej. Wykorzystałem oba, aby zwiększyć rozdzielczość pomiaru ruchu obrotowego.

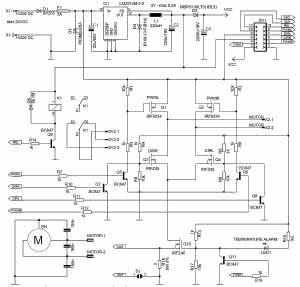

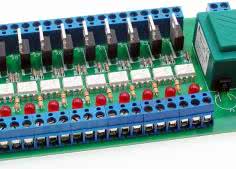

W skład elektroniki wchodzą: moduł sterowania oraz moduł wykonawczy. Moduł wykonawczy wyróżnia się radiatorem z tranzystorami mocy. W części centralnej radiatora przymocowano krzemowy czujnik temperatury KT81-222 (T1). Jego charakterystyka i rezystancja mają przebieg niemal liniowy w całym zakresie pracy. Czujnik służy do zabezpieczenia tranzystorów mocy przed przegrzaniem.

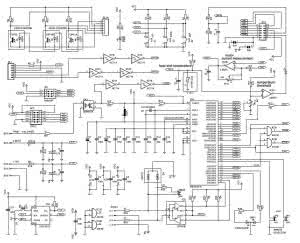

Schemat ideowy modułu sterowania pokazano na rysunku 3. Napięcie pobierane z dzielnika, w którego skład wchodzi czujnik, jest podawane na wejście przetwornika A/C mikrokontrolera (THR) oraz na wzmacniacz operacyjny LM358 (IC2A), który pełni rolę komparatora.

Wzrastająca temperatura radiatora skutkuje zwiększaniem się rezystancji czujnika. Powoduje to wzrost napięcia na wejściu nieodwracającym (nóżka 3) wzmacniacza. Gdy to napięcie przekroczy wartość ustaloną na wejściu odwracającym (2), napięcie z wyjścia (1) spowoduje odcięcie końcówki mocy na tranzystorach MOSFET (sygnał THER w układzie wykonawczym). Oznacza to przegrzanie się tranzystorów. Ten stan jest sygnalizowany za pomocą diody LED1 zamontowanej w układzie wykonawczym.

Opisany układ stanowi element dodatkowego zabezpieczenia sprzętowego w razie np. zawieszenia się programu. Układ powoduje wtedy odcięcie zasilania końcówki mocy. Zabezpieczenie programowe ma tylko wpływ na wyłączenie jej sterowania. W jego wypadku, nastawa granicznej wartości temperatury jest nieco niższa od sprzętowej, więc zabezpieczenie sprzętowe zadziała później i stanowić będzie ostateczność.

Na rysunku 4 zamieszczono schemat ideowy układu wykonawczego. Jego zasadniczą część stanowią tranzystory mocy Q1...Q4. Pracują one w układzie mostka H, dzięki czemu jest możliwa łatwa zmiana kierunku obrotów silnika prądu stałego (DC).

Zastosowałem tranzystory MOSFET, dwa z kanałem typu P, dwa z kanałem typu N. Tranzystory mocy są sterowane pośrednio za pomocą przebiegu PWM z mikrokontrolera. Elementami pośredniczącymi są cztery tranzystory bipolarne. Zastosowałem je, aby zwiększyć napięcie sterujące tranzystorami mocy. Mostek zaprojektowano dla prądu ciągłego do 1,5 A przy maksymalnym napięciu zasilania 24 VDC.

Tranzystory widzimy w otoczeniu: zasilacza impulsowego z układem LM2574 (IC1), silnika (M), układu przekaźnika błędu K1, układu odcinającego zasilanie końcówki mocy (Q10) w razie przekroczenia temperatury oraz rezystora pomiarowego prądu R18. Silnik jest wyposażony w kondensatory zmniejszające zaburzenia generowane przez komutator. Na wejściu zasilacza jest zabezpieczenie przed odwrotną polaryzacją (D1) oraz zbyt wysokim napięciem mogącym uszkodzić przetwornicę IC1 (F1,D3).

Sercem układu sterowania jest mikrokontroler ATmega32. Na wejścia jego przetwornika A/C są doprowadzone sygnały sterujące pozycją zaworu 1...10 V i 4...20 mA oraz sygnały monitoringu: zasilania, temperatury oraz prądu silnika.

Pomiar tego ostatniego jest wykonywany za pomocą rezystora R18 (w module wykonawczym), na którym odkłada się napięcie proporcjonalne do wartości prądu płynącego przez silnik. To napięcie jest wzmacniane przez wzmacniacz nieodwracający LM358 (IC2B), a następnie podane na wejście przetwornika A/C mikrokontrolera.

Sygnał cyfrowy sterujący pozycją zaworu jest doprowadzony do transoptora OK1, który pełni funkcję separatora. Z transoptora sygnał trafia na dwa połączone szeregowo inwertery Schmitta w układzie 74HCT14 (IC1A/B), a następnie na wejście ICP mikrokontrolera. Inwertery układu IC1 wykorzystane są w celu formowania impulsów wejściowych.

Poprzez kolejne inwertery (IC1C...IC1F) na wejścia przerwań mikrokontrolera INT0, INT1 trafiają sygnały z optycznych czujników ruchu. Bezpośrednio na wejście INT2 trafia sygnał z czujnika pozycji zerowej. Linie sterujące (wejścia analogowe) wyposażone są w dzielniki napięcia oraz zabezpieczenia przepięciowe w postaci diod Zenera. W obwodzie wejścia prądowego włączono bezpiecznik. Do portu A jest dołączona klawiatura 3-przyciskowa. Bramki AND układu 4081 (IC3A,B) tworzą przełącznik PWM biorący udział w sterowaniu końcówką mocy.

Mikrokontroler ATmega komunikuje się z urządzeniem nadrzędnym (Master) za pośrednictwem transceivera ST485. Jest to układ przeznaczony do komunikacji dwukierunkowej za pomocą kabla dwużyłowego. Układ pracuje w trybie half dupleks.

W czasie spoczynku układ ST485 (IC5) znajduje się w trybie odbioru, ponieważ wejścia DE/RE są wyzerowane. Przełączenie w tryb nadawania układu ST485 następuje tylko na czas wysyłania danych przez nastawnik, a następnie zostaje przywrócony tryb odbioru, aby nie blokować linii transmisyjnej.

Dodatkowy, rezystor R22 służy do dopasowania linii (redukcja odbić podczas transmisji). Dioda D4 (SM712) to tłumik przepięć (TVS). W standardowych aplikacjach RS485, również w tej, stosuje się go na liniach transmisyjnych dla asymetrycznej (-7...+12 V) ochrony przepięciowej.

Nastawnik ma pamięć do przechowywania danych statystycznych, statusu urządzenia oraz stanów awaryjnych. Układ IC6 (23LCV512) to pamięć o organizacji 512 kb (64 kB), do której dostęp jest realizowany poprzez interfejs szeregowy zgodny z SPI. Zawartość pamięci (po zaniku napięcia zasilającego) jest podtrzymywana przez baterię litową o napięciu 3 V.

Dzielnik napięcia złożony z rezystorów R4, R5 i kondensatora C1 oraz dioda D2 i kondensator C3 (moduł wykonawczy) potrzebne są do wyznaczenia napięcia, od którego poziomu zależeć będzie to, czy w danym momencie dozwolony będzie zapis danych do pamięci SRAM.

Napięcie bliskie zeru, podczas gdy napięcie VCC nie ulega jeszcze spadkowi dzięki elementom D2, C3, z pewnym wyprzedzeniem blokuje zapis. Gdy na anodzie D2 panuje odpowiedni poziom napięcia, co 10 ms jest zapisywany do pamięci stan rejestrów statusu, diagnostyki oraz licznika głównego.

Dzięki temu, po przywróceniu napięcia zasilającego, nastawnik "orientuje się", w jakim stanie znajdował się przed jego zanikiem i może z powodzeniem kontynuować pracę. Co 1 minutę do pamięci zapisywane są dane statystyczne: minuty otwarcia, zamknięcia, pracy, cykle pełnego otwarcia/zamknięcia oraz cykle załączeń zasilania.

Nastawnik jest wyposażony w dwukolorową diodę LED (LED1) służącą do sygnalizowania statusu urządzenia oraz dwie zworki służące do skonfigurowania typu jego wejścia (zwarta JP6=4...20 mA, JP7=1...10 V, zwarte JP6 i JP7=PWM).

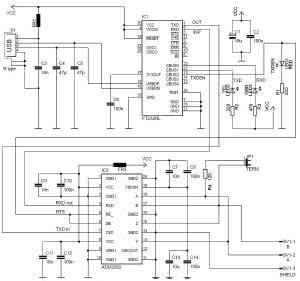

Na rysunku 5 pokazano schemat adaptera USB/RS485. Układ FT232RL (IC1) to zintegrowany konwerter USB/UART, którego funkcje wyjść CBUS0...CBUS2 ustawiłem za pomocą programu narzędziowego MPROG. Sterownik do FT232RL pobrałem ze strony http://www.ftdichip.com/Drivers/VCP.htm.

Układ ADM2582 (IC2) to izolowany transceiver RS485/RS422, mogący pracować w trybie half duplex lub full duplex. Dzięki niemu uzyskałem separację galwaniczną komputera od urządzenia (urządzeń) dołączonych do sieci MODBUS.

Wykaz elementówKonwerter Rezystory: (0805) Kondensatory: (0805) Półprzewodniki: Inne: Moduł sterujący Rezystory: (0805) Kondensatory: (0805) Półprzewodniki: Inne: Moduł wykonawczy Rezystory: (0805) Kondensatory: (elektrolityczne) Półprzewodniki: Inne: |

Montaż i uruchomienie

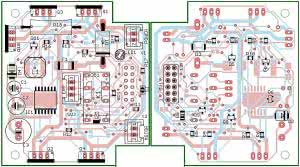

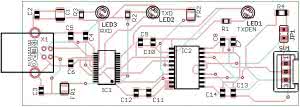

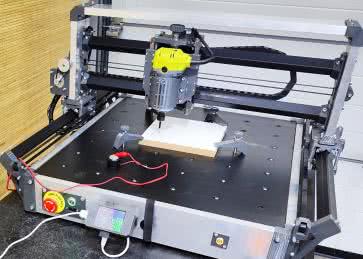

Schemat montażowy modułu sterowania pokazano na rysunku 6, a wykonawczego na rysunku 7. Schemat montażowy konwertera USB/RS485 zamieszczono na rysunku 8. Oba moduły nastawnika są zamontowane na dwustronnych płytkach drukowanych. Montaż należy rozpocząć od elementów SMD na warstwie spodniej.

Po zakończeniu tych czynności należy przylutować elementy SMD warstwy górnej, a na samym końcu elementy przewlekane. Rezystory pomiarowe R4... R7, R11, R18...R20 powinny mieć mały temperaturowy współczynnik zmian rezystancji TCR (TWR), co zapewni układom pomiarowym większą stabilność. Do modułu sterującego wlutowujemy baterię litową. Pamiętamy o zwarciu pól lutowniczych mas: SJ1 i SJ2.

Po wlutowaniu wszystkich elementów i sprawdzeniu poprawności ich montażu, do modułu można podłączyć zasilanie - najlepiej z ograniczeniem prądowym, aby zapobiec ewentualnym uszkodzeniom. Jeśli na szynie zasilającej modułu występuje prawidłowy poziom napięcia, nie ma zbyt dużego poboru prądu oraz brak nadmiernego nagrzewania się elementów, możemy przystąpić do programowania mikrokontrolera za pośrednictwem złącza ISP lub JTAG. Program nastawnika został napisany oraz skompilowany za pomocą WinAAVR w wersji 4.3.3, a mikrokontroler zaprogramowany przy użyciu AVR Studio 4 poprzez JTAG.

Po zaprogramowaniu, jeżeli wszystko przebiegnie pomyślnie, zaświeci się dwukolorowa dioda LED1. Od tego momentu powinna reagować na manipulowanie przyciskami panelu. Jeśli tak będzie, możemy przystąpić do podłączenia modułu do komputera.

Uczynimy to poprzez konwerter USB/RS485. Po wgraniu do systemu komputera sterownika układu FT232 (np. z pomocą aplikacji CDM v2.12.00), instalujemy aplikację ValveTool, a następnie ją uruchamiany. Za pomocą kontrolki Search first, po wejściu do okienka właściwości MODBUS, odnajdujemy nastawnik na magistrali.

Po uzyskaniu komunikatu o znalezionym urządzeniu, klikamy na Set oraz Połącz zestawiając w ten sposób połączenie. Sprawdzamy teraz jak przebiega współpraca między nastawnikiem a komputerem, dokonując zmian parametrów oraz wydając odpowiednie polecenia z aplikacji.

W układzie wykonawczym ważny jest dobór rezystora pomiarowego prądu silnika R18. Jeśli zależy nam na dokładności pomiaru pamiętajmy, że maksymalne napięcie wzmocnione przez wzmacniacz operacyjny IC2B, powinno być bliskie 2,56 V (podobnie jak wewnętrzne napięcie odniesienia mikrokontrolera).

Jego wzmocnienie możemy regulować w zakresie 1...11 za pomocą potencjometru R10. Jeśli zależy nam na mniejszych stratach mocy i mniejszych gabarytach rezystora pomiarowego, zastosujemy taki o jak najmniejszej rezystancji, takiej aby uzyskać spadek napięcia nie większy niż 0,23 V przy maksymalnym prądzie silnika. Potencjometr R10 posłuży nam do ewentualnego dostrojenia układu pomiarowego, aby przetwornik A/C mikrokontrolera odczytywał w tych warunkach (pełne obciążenie mechanizmu) liczbę około 1000.

Tranzystory mocy modułu zostały przymocowane do aluminiowego radiatora na izolacyjnych podkładkach z użyciem termoprzewodzącej pasty. Silnik (M) jest wyposażony w kondensatory 3×100 nF. W celu wyznaczenia ich optymalnych wartości, aby maksymalnie ograniczyć generowane przez silnik zaburzenia, warto poeksperymentować z oscyloskopem. Przewody silnika lutujemy do złącza żeńskiego 2-pinowego podobnie jak ma to miejsce z przewodami zasilającymi.

A teraz pora na uruchomienie modułu wykonawczego wraz z właściwym zasilaczem. Po podaniu zasilania (maksymalnie 24 VDC) na złącze X1, na anodzie D2 powinno być +5 V a na obu zaciskach złącza silnika X2 powinien panować niski potencjał. Odłączamy zasilanie.

Teraz łączymy ze sobą oba moduły i ponownie podajemy zasilanie. Metodą doświadczalną, za pomocą potencjometru R14 oraz posługując się jakimś źródłem ciepła (np. suszarką) kierowanym na czujnik temperatury, będziemy musieli teraz ustalić próg załączenia sprzętowego zabezpieczenia termicznego.

Kolejna czynność to podłączenie elektroniki do czujników i silnika mechanizmu nastawnika a następnie kontrola ruchu w trybie ręcznym. Jeśli wszystko przebiegać będzie prawidłowo, z poziomu aplikacji uruchamiamy procedurę auto-adaptacji i obserwujemy na ekranie jej przebieg. Po pomyślnym zakończeniu procedury, wykonamy kontrolę pracy w trybie ręcznym a następnie kalibrację wejścia napięciowego a potem prądowego. Pozostaje teraz kontrola pracy nastawnika w różnych konfiguracjach z różnymi sygnałami sterującymi oraz z różnymi opcjami.

Gdy łączymy w sieć kilka nastawników pamiętamy, że rezystor R22 powinien być dołączony do układu za pomocą zworki JP4 jedynie w jednym urządzeniu, najbardziej oddalonym od urządzenia MASTER. O jego dołączeniu, które może się okazać zbędne, należy zadecydować po podłączeniu wszystkich nastawników do sieci.

Aplikacja narzędziowa

Aplikację "Valve Tool" wykonałem przy użyciu pakietu programowego Microsoft Visual Basic 6.0, korzystając przy tym z wewnętrznych funkcji Windows API. Za pomocą tych funkcji obsługiwany jest m.in. interfejs szeregowy. Komunikacja pracuje bez zarzutu pod Windows XP oraz Windows 7. Zobaczmy jak się posługiwać wspomnianą aplikacją.

Z jej okna głównego możemy wejść w 1 z 4 zakładek lub w okno ustawień komunikacji (poprzez kontrolkę "MODBUS"). Zakładka "Sterowanie" umożliwia ustawianie nastawnika (za pomocą magistrali Modbus oraz odpowiednich kontrolek) na żądanej pozycji (oraz) lub wizualizację ruchu napędu. Znajdujemy tu okno "Statystyki" (z przyciskiem do resetowania jej danych) oraz okno Statusu nastawnika.

W tym oknie mamy wgląd w wybrany w nastawniku typ wejścia, rodzaj sterowania oraz jego aktualny stan. Okno Błędy/Diagnostyka daje możliwość podglądania aktualnych stanów awaryjnych lub po wciśnięciu kontrolki "Historia" - zarejestrowanych, ostatnich sześciu błędów.

Za pomocą przycisku "Reset" kasujemy aktualne stany awaryjne. Druga zakładka "Ustawienia/kalibracja" jest edytowalna. Aby uaktywnić edycję wciskamy kontrolkę "Edytuj". Następnie dokonujemy zmian w parametrach. Parametr "Odcięcie niski skok" umożliwia zawężenie zakresu reagowania na sygnał wejściowy w jego dolnej części.

Jeśli ustawimy go na 20%, nastawa niższa (pochodząca ze źródła nastawczego) od tej wartości będzie uznawana za zero. "Martwa strefa" to nic innego jak histereza - dopóki różnica między nastawą położenia a stanem faktycznym nie przekroczy tej wartości, nastawnik będzie pozostawał nieruchomy.

Okno "Utrata sygnału sterowania"/utrata połączenia umożliwia wprowadzenie wartości nastawy, którą przyjmie nastawnik w momencie utraty połączenia ze źródłem sygnału nastawczego (zadajnikiem napięciowym/prądowym/PWM/MODBUS Master). Z poziomu aplikacji zmiana w konfiguracji typu wejścia między 1...10 V/4...20 mA/PWM możliwa jest tylko przy braku zworek JP6, JP7 w nastawniku. O ich obecności aplikacja nas informuje.

Po dokonaniu odpowiednich zmian w nastawach, przyciskamy kontrolkę "Zapisz". Nastawnik przyjmuje parametry i zaczyna pracę z nowymi nastawami. Osobnego wyjaśnienia wymaga okno "Kalibracja", z którego dokonujemy kalibracji obrotowej oraz kalibracji wejścia.

Trzecia zakładka - "Diagnostyka" - służy do kontroli tego, co się dzieje "w głębi" urządzenia. W górnej części tej zakładki śledzimy zawartość bufora odbiorczego. Pierwsza liczba w buforze to numer ramki, kolejne to: adres urządzenia, potwierdzenie kodu rozkazu MODBUS (np. 0x03 - READ_HOLDING_REGISTER), liczba bajtów do odebrania, kolejne wartości odebranych z urządzenia bajtów, na koniec: 2 bajty CRC(kontrola poprawności transmisji).

Za pomocą kontrolki "Rec" możemy "zamrozić" odczyt i przeanalizować paczkę odebranych ramek od pierwszej do aktualnej (maks. 255). W oknie statusu odczytujemy: pozycję aktualną nastawnika oraz nastawę(0...100%), wartość przetwornika A/C (0...1023), przeliczoną wejściową wartość analogową (w mV lub mA), aktualną prędkość napędu (0...254), prąd silnika (0...1023) oraz temperaturę radiatora.

Na uwagę zasługują okna flag statusu i diagnostyki. Zapalona flaga "punkt zerowy" oznacza, że zawór jest całkowicie zamknięty(aktywny czujnik zamknięcia - OPT2). Zapalona flaga "kalibr [typ] RUN" wskazuje na to, że dany rodzaj kalibracji jest aktywny.

Zapalona flaga "kalibr[typ] OK" świadczy o wykonanej poprawnie procedurze kalibracji. Zapalone flagi rejestru diagnostycznego wskazują na aktualne błędy. Kody zapamiętanych ostatnio błędów widoczne są w oknie "Errors". Okno: "Calc setup" pokazuje wyniki przeprowadzonej ostatnio kalibracji obrotowej. U dołu każdej zakładki widzimy pasek z informacją o parametrach komunikacji, statusie linii oraz urządzenia, a także czasie połączenia.

Z tego paska, za pomocą odpowiednich kontrolek, dokonujemy połączenia lub rozłączenia z urządzeniem. Kontrolka MODBUS daje nam możliwość otwarcia okna z parametrami komunikacji w celu ich podglądu, edycji lub ich transferu (rys. a). Po otwarciu tego okna korzystać możemy też z "funkcji wyszukiwania".

Grzegorz Sipiora

dzesek@gmail.com

Zaloguj

Zaloguj