Mimo iż ostatnie lata wymusiły na producentach stosowanie pewnych standardów zwłaszcza w zakresie złączy interfejsowych i sygnałowych, to ogromna liczba dostępnych komponentów, brak wspólnego, spójnego systemu oznaczeń oraz rozmaite "zabiegi" stosowane przez producentów są powodami, dla których tak naprawdę niewielu konstruktorów i/lub inżynierów elektroników dobrze orientuje się w tematyce.

Zwykle wiedza o złączach ogranicza się do podstawowych, używanych od dawna i dobrze znanych wersji. Z drugiej strony trudno się im dziwić, ponieważ orientacja w zakresie najnowszych produktów, trendów obowiązujących w branży, rozwiązań stosowanych przez producentów i tym podobne, wymagają tego, aby dosłownie "siedzieć" w branży.

Ze złączami i popytem na nie jest związana pewnie ciekawostka. Złącza w branży elektronicznej trafiają przede wszystkim do nowych wyrobów i dlatego znając bieżące zapotrzebowanie można z dużą dozą prawdopodobieństwa prognozować strukturę produkcji urządzeń elektronicznych na runku. Większość z nich zostanie zamontowana w wyrobach, które zostaną wprowadzone do sprzedaży w perspektywie najbliższych miesięcy - raczej nikt nie kupuje złączy na zapas, chyba, że zajmuje się ich dystrybucją.

Trendy

Mimo iż złącza są stosowane w elektrotechnice od wielu lat, to nie sposób nie dostrzec zmian w branży. Głównymi trendami wpływającymi na rozwój tej branży są: rozwijające się nowe technologie, rosnące szybkość transmisji oraz - w połączeniach pomiędzy płytkami lub modułami - liczba sygnałów do przesłania, malejący pobór prądu oraz miniaturyzacja.

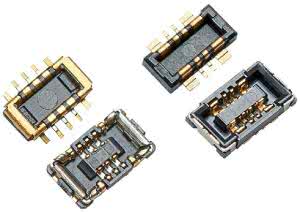

Nikogo nie dziwi fakt, że najnowocześniejsze urządzenia elektroniczne, mimo iż są coraz mniejsze, to mają coraz bardziej złożoną funkcjonalność. O ile komponenty półprzewodnikowe stosunkowo łatwo poddają się miniaturyzacji, o tyle ze złączami już tak łatwo nie jest.

Na ich wielkość mają wpływ nie tylko parametry elektryczne łączonych sygnałów, ale również wymagania ergonomii. Dlatego też złącza pozostają największymi komponentami montowanymi na płytce i to pomimo oczekiwań konstruktorów, że będą one podlegały dalszej miniaturyzacji przy niezmiennych parametrach.

Z jednej strony ten czynnik, a z drugiej konieczność podążania za najnowszymi trendami (np. połączenia giętkie) są powodem, dla których producenci złącz muszą wkładać wiele wysiłku w opracowywanie i testowanie nowych produktów.

Większość współczesnych urządzeń elektronicznych jest wykonywana na bazie szybkich układów cyfrowych. Dlatego ogromne znaczenie zaczynają odgrywać przepustowość łączy komunikacyjnych, liczba bitów linii adresowych i linii danych (tzw. szerokość) łączących pamięci o coraz to większej pojemności, sterowanie wyświetlaczami i panele dotykowymi o rosnącej rozdzielczości i inne.

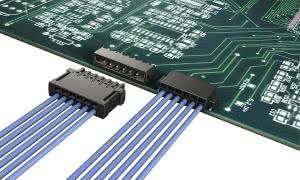

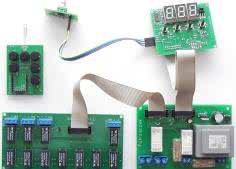

Dane są przesyłane pomiędzy płytkami, z których jest zbudowane urządzenie za pomocą przewodów i złączy, przed którymi stawia się wspomniane wcześniej wymagania, aby były jeszcze mniejsze, jeszcze łatwiejsze do zamontowania i przenosiły jeszcze większą liczbę sygnałów. Dlatego parcie użytkowników na możliwość przewodzenia większej liczby sygnałów przy jednoczesnym zmniejszeniu wymiarów złącza jest bardzo silny.

Nietrudno przy tym zauważyć, że oprócz sygnałów o napięciu rzędu pojedynczych woltów musza być przewodzone również napięcia zasilające, nierzadko o inne wartości dla rdzenia procesora, a o innej dla modułów peryferyjnych.

Często też stawia się wymagania odnośnie do odpowiedniej izolacji galwanicznej np. jeśli sygnały z urządzenia są wyprowadzone na zewnątrz i służą do dołączenia odległych, współpracujących sensorów, źródeł danych i innych urządzeń. Wpłynęło to na konieczność opracowania złączy hybrydowych, w których oprócz "zwykłych" linii sygnałowych są także współosiowe złącza w.cz., złącza zasilające i inne.

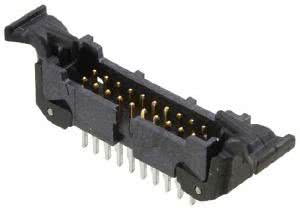

Rosnąca szybkość przesyłania sygnałów, coraz większa częstotliwość taktowania procesorów, pamięci i układów FPGA oraz w interfejsach zewnętrznych (HDMI, LVDS, USB 3.0) wymuszają konieczność korzystania z elementów łączeniowych umożliwiających zachowanie integralności sygnałów.

Oznacza to wykonanie styków o impedancji falowej dopasowanej do parametrów linii transmisyjnej, o małej reaktancji pasożytniczej, dobrym ekranowaniu zapewniającym ochronę elektromagnetyczna połączenia, a także gwarantujących uzyskanie właściwych czasów propagacji oraz ich zgodności dla poszczególnych doprowadzeń magistrali danych lub adresowych.

Takie złącza znajdują zastosowanie nie tylko wewnątrz urządzenia, ale również służą do dołączania urządzeń zewnętrznych. Wśród oczywistych zastosowań można wymienić: USB 3.0, interfejsy sygnałów wizyjnych, gigabitowy Ethernet, karty PCI Express i inne.

Sposób montażu

Ważnym trendem, który jeszcze nie został wymieniony, jest sposób montażu złącz. Nietrudno zauważyć, że współcześnie większość urządzeń jest montowana automatycznie. Dlatego też ważnym jest, aby złącza mogły być umieszczane w zasobnikach, z których będą pobierane przez automaty montujące.

Takie złącze musi dać się łatwo przenieść za pomocą ssawki i zamontować automatycznie. Wiele z tak montowanych złącz, jest wystawianych poza obudowę urządzenia, co wymusza wykonanie odpowiedniego zabezpieczenia przed czynnikami środowiskowymi oraz zanieczyszczeniami, które nie powinny przedostawać się np. do wnętrza używanego przez nas tabletu.

Złącza montowane na automacie musza mieć pola kontaktowe odpowiednio zabezpieczone przed topnikami i lutowiem, muszą też być odporne na podwyższoną temperaturę występującą przy lutowaniu. Zwykle nie da się zabezpieczyć złącza przed topnikiem i innymi środkami chemicznymi stosowanymi podczas lutowania, więc złącze powinno się dać umyć.

Duże złącza, mocowane do płyty czołowej, coraz częściej są oferowane w wariancie do montażu wciskanego o parametrach zbliżonych do montażu przewlekanego, ale wymagają one pracy ręcznej i niekiedy stosowania specjalnych narzędzi.

Jeszcze inną grupę stanowią złącza z zaciskiem sprężynowym, ale są one przeznaczone głównie do zastosowania w przemyśle i chociaż mogą być zamontowane na płytkach urządzeń elektronicznych, to jednak służą głównie do dołączania przewodów wiodących prąd o natężeniu rzędu co najmniej kilkudziesięciu miliamper.

Problemy rynku złącz

Problemem sygnalizowanym przez wielu producentów i dystrybutorów, jest konkurencja ze strony tanich producentów z Dalekiego Wschodu. Oczywiście, jeśli jako główne kryterium przyjmiemy cenę złącza, to ich produkty są bezkonkurencyjne.

Z drugiej strony warto zauważyć, że nie zawsze są one wykonywane z materiałów o odpowiedniej jakości, a co za tym idzie, niezbyt dobrze spisują się w aplikacji docelowej i mają kiepską trwałość. Niestety, dobre złącze jest relatywnie drogie w porównaniu do innych komponentów elektronicznych, więc konkurencja pomiędzy producentami bardzo często odbywa się na tym polu.

Często jednak dzieje się to kosztem pogorszenia jakości, na co nie zawsze zwracają uwagę konstruktorzy oraz zaopatrzeniowcy. Duża część złącz jest używana do łączenia płytek drukowanych wewnątrz urządzenia lub też służy do doprowadzenia sygnałów z czujników zewnętrznych i dlatego użytkownicy nierzadko wychodzą z założenia, że skoro są one łączone co najwyżej kilka razy, to wpływ jakości wykonania na trwałość połączenia nie jest decydująca.

Popularne, typowe złącza można kupić stosunkowo szybko, ale gdy potrzebny jest element mniej typowy, to terminy znacznie się wydłużają. Zwykle cała oferta obejmująca tysiące różnych typów, jaką mają najwięksi producenci złączy, jest zbyt dużym obciążeniem tak dla dystrybutora, jak i dla producenta.

W praktyce nie da umieścić dużej ilości każdego typu złącza w magazynie i czekać na zamówienia. Stąd wiele mniej popularnych komponentów jest wytwarzanych okresowo. Długi czas oczekiwania sprzyja tańszym dostawcom, którzy proponują klientom odpowiedniki oraz swoje tańsze rozwiązania, które często są kopiami popularnych złączy. Nie ma w tym istotnych zagrożeń poza nie zawsze pełną kompatybilnością. Groźne są dopiero celowe, zwykle dalekowschodnie podróbki, które psują opinię marki na rynku.

O ile złącza sygnałowe dla elektroniki determinowane są przez dużą liczbę wyprowadzeń, małe rozmiary i raster oraz przeznaczenie do montażu na płytkach drukowanych, o tyle elementy przemysłowe służą do łączenia kabli, są montowane w obudowie np. szafy sterowniczej i charakteryzowane są przez klasę IP, trwałość mechaniczną styków i udogodnienia w montażu kabla.

Złącza przemysłowe znaleźć można w ofertach producentów wyspecjalizowanych właśnie w takich obszarach rynku, jak na przykład Harting, ale mają je także firmy o szerszej ofercie: Molex, TE, Phoenix Contact. Wydaje się, że z czasem coraz więcej producentów jest zainteresowanych tym obszarem rynku.

W miarę upływu lat coraz więcej firm "wchodzi" w automatykę i przemysł, a komponenty z pogranicza elektroniki i automatyki często stanowią początek lub nawet oś oferty tworzonej pod tym kątem. Dlatego złącza sygnałowe stanowią mniejszy podzbiór całego rynku tych wyrobów i niewielu producentów i dystrybutorów specjalizuje się w tej tematyce. Przykładem pozytywnym może być tu firma Samtec, ale w typowej sytuacji omawiane elementy to dodatek. Ważny i cenny z uwagi na kompletność oferty, ale z punktu widzenia dochodów niekoniecznie już wiele znaczący.

Rynek złącz

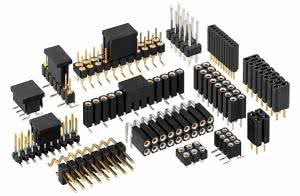

Rynek złącz jest bardzo skomplikowany - przerasta przeciętnego użytkownika mnogością dostępnych rozwiązań, typów, wariantów. Dlatego postarajmy się wskazać chociażby podstawowe rodzaje złącz i źródła ich poszukiwań, aby ułatwić to zadanie konstruktorowi.

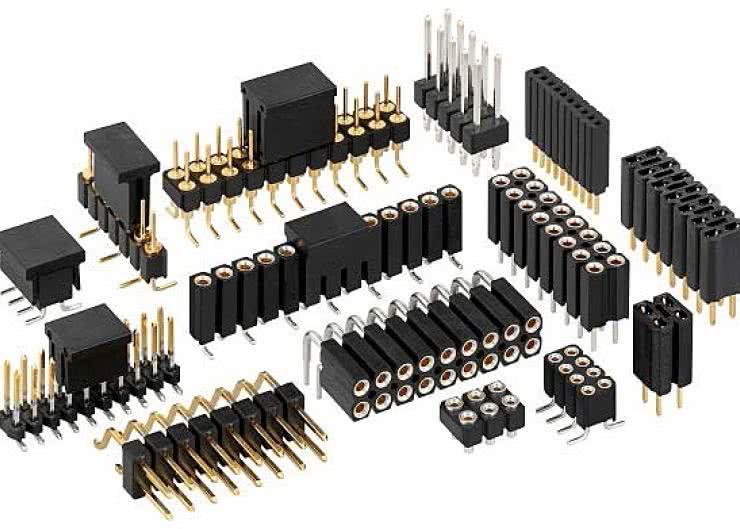

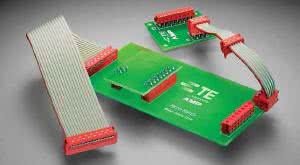

W elektronice typowo stosowane są złącza płytka - płytka (board to board) oraz płytka - kabel połączeniowy (board to wire). Dużą i cieszącą się coraz większą popularnością grupą złącz są złącza wielkiej częstotliwości, przeznaczone do dołączenia anteny do modułu w.cz.

Wiąże się to z rosnącą popularnością i znaczeniem komunikacji bezprzewodowej, głównie z wykorzystaniem standardów GPS, Wi-Fi oraz Bluetooth. Złącza przemysłowe głównie są przeznaczone do wykonania połączeń pomiędzy urządzeniami.

Zwykle mają większe wymiary, podwyższoną odporność na oddziaływanie warunków środowiskowych, chociaż za ich pomocą można również doprowadzać sygnały do płytki drukowanej. Bardzo dobrym przykładem takich złącz są bardzo popularne złączki firm Phoenix Contact i Wago.

Najbardziej znanymi producentami złącz tego typu są firmy (w kolejności alfabetycznej): 3M, Amphenol, Conec, FCI, Fischer Elektronik, Harting, Hirose, JST, KEL, Molex, Omron, Phoenix Contact, Samtec, Smith Connectors, TE Connectivity (dawniej Tyco Electronics), Wago, WCON. Mają one wielu dystrybutorów i dostawców.

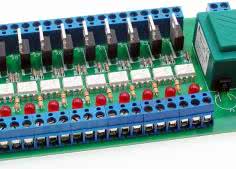

Fotografia 8. Złącza-terminatory firmy Phoenix Contact zastosowane na płytce SVS-109 Fiber Optic Multiplexer firmy Seaview Systems Inc

Największy potencjał w Polsce mają krajowe przedstawicielstwa firm produkujących złącza, takie jak Molex i Tyco Electronics. Obie firmy mają szeroki profil rynkowy, zaopatrują bezpośrednio zakłady produkcyjne i mają fabryki wiązek kablowych.

Do grupy takich przedsiębiorstw można zaliczyć polski oddział Conec i 3M Poland. Polskie przedstawicielstwa mają również potentaci rynku złączy przemysłowych: Harting, Phoenix Contact, a także Wago. Drugą grupę dostawców złączy tworzą dystrybutorzy, na przykład: Arrow, Contrans TI, Avnet Time, Andpol, Codico, Domar, Elhurt, Euro Elektronika, Glyn, JM Elektronik, Ledex, Microdis, Micros, Semicon, Setron, Soyter i WW Elektronik.

Do grona dystrybutorów zaliczają się oczywiście dostawcy katalogowi: Arrow, Elfa Distrelec, RS Components, Farnell i TME. Stopień zaangażowania w sprzedaż omawianych komponentów poszczególnych firm jest różna, od drobnego uzupełnienia sprzedaży, po wyraźnie widoczną specjalizację.

Jeszcze większy stopień specjalizacji sprowadzających się do wąskiego wybranego asortymentu można odnaleźć u dystrybutorów: ABC (w.cz., filtrowane), Atel Electronics (komputerowe i audio-wideo), WW Elektronik, Radiotechnika Marketing, Karcz Polska oraz Neopta (złącza w.cz.). Po stronie produktów przemysłowych wymienić można natomiast takich dystrybutorów jak Apar, Eltron, Igus, Impol-1 i Wieland Electric.

Jacek Bogusz, EP

Bibliografia:

1. Robert Magdziak "Polscy producenci i dystrybutorzy złączy sygnałowych - raport techniczno-rynkowy", http://goo.gl/IDWyvW

2. Robert Magdziak "Złącza sygnałowe. Raport techniczno - rynkowy" http://goo.gl/owFXPG

3. http://goo.gl/in4kFq

Zaloguj

Zaloguj