Druk 3D jest wspaniałym narzędziem, ale w wąskim gronie zastosowań. Nie zastąpi większości współczesnych procesów wytwórczych, ale stanowi i stanowić będzie ich przydatne dopełnienie. W jeszcze węższym gronie, rzeczywiście będzie swoistą rewolucją i w zasadzie pozostanie jedyną metodą wytwarzania, ale póki co takich zastosowań jest jeszcze naprawdę niewiele. Do dziedzin techniki, w których druk przestrzenny jest znakomitym narzędziem oszczędzającym czas i pieniądze należy elektronika.

Druk 3D, czyli proces tworzenia fizycznych obiektów opartych o cyfrowy model, swymi początkami sięga do lat osiemdziesiątych. Przez ten czas jakość końcowego produktu oraz spektrum zastosowań uległy znacznej poprawie. Również sama ilość technologii szybkiego prototypowania ciągle rośnie i obecnie możemy wyróżnić kilka głównych jej rodzajów: FDM (Fused Deposition Modeling), SLA (Stereolithograhy), DLP (Digital Light Processing), SLM (Selective Laser Melting), Polyjet, SLS (Selective Laser Sintering) i inne.

Do najważniejszych, najbardziej popularnych technologii druku 3D należą: FDM polegająca na nakładaniu topionych polimerów wyciskanych przez dyszę, SLA utwardzająca laserem żywice światłoczułe i SLS spiekająca (również laserem) bardzo drobne proszki metalowe lub polimerowe. Są to metody addytywne, więc wszystkie te procesy odbywają się warstwa po warstwie.

Przedstawiając jedno z przykładowych zastosowań druku 3d z perspektywy użytkownika amatorskiego, opiszę studium przypadku tworzenia obudowy do dobrze znanego mikrokomputera jednopłytkowego Raspberry PI. Następujące kilka kroków pokaże jak nieskomplikowany to proces i jak w ciągu kilku godzin możemy skutecznie i gustownie zabezpieczyć nasza "malinkę".

Zaczynając od podstaw (pomijając oczywiście nabycie Raspberry PI) musimy zrewidować własne umiejętności, a konkretnie znajomość programów typu CAD. Jeżeli zastanawiacie się na wstępie, o czym w ogóle mowa, to wybierzcie drogę numer dwa. Bardziej zaawansowani makerzy wybiorą pierwszą, tj. wykonanie projektu 3D obudowy.

Nie jest potrzebne do tego żadne specjalistyczne, drogie oprogramowanie. Do tego celu wystarczą darmowe programy typu FreeCAD aczkolwiek, jeśli mamy możliwość użycia oprogramowania komercyjnego, takiego jak SolidWorks, projektowanie stanie się jeszcze łatwiejsze i przyjemniejsze.

Posiłkując się gotowymi modelami dostępnymi w Internecie a przedstawiającymi Raspberry PI, tworzymy do niego obudowę zgodną z naszymi preferencjami i możliwościami. Możemy tu oczywiście wybrać drugą drogę, czyli użycie gotowego, darmowego projektu dostępnego online.

Takich projektów możemy znaleźć całą masę, na stronach internetowych, których z dnia na dzień powstaje coraz więcej. Najbardziej popularne to www.thingiverse.com, www.youmagine.com lub www. grabcad.com. Skorzystamy z tego pierwszego i wybierzemy przykładowa obudowę.

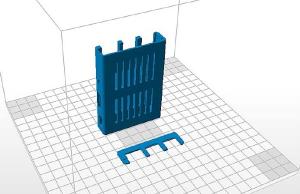

Jednym z bardziej popularnych projektów na tej stronie jest projekt pokazany na rysunku 1, dostępny pod adresem http://goo.gl/rwkWIq. Ta obudowa typu kieszeń składa się tylko z dwóch elementów, a jej wydruk w zależności od ustawień nie powinien przekroczyć około 4 godzin.

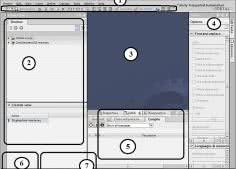

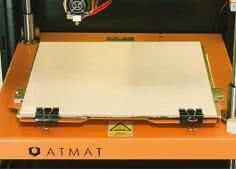

Proces druku opiszę używając popularnej drukarki Zortrax M200. Spośród dostępnych materiałów, ze względu na wytrzymałość, polecam Z-Ultrat. Po pobraniu modeli, pozycjonujemy je w oprogramowaniu drukarki, jak na rysunku 2. Taka liczba modeli posłuży do druku jednego kompletu. Drukując oba elementy na raz otrzymamy obudowę jednokolorową.

Podział druku na dwa procesy umożliwi urozmaicenie jej wyglądu i otrzymanie dwóch kolorów. Oprogramowanie pozwala na dostosowanie wielu ustawień mających wpływ na szybkość druku, wytrzymałość otrzymanych obiektów oraz jakość ich wykonania.

Jeśli chcemy otrzymać wytrzymalszy wydruk - zwiększamy wielkość wypełnienia, jeśli chcemy otrzymać gładsze ścianki - obniżamy wysokość warstwy, jeśli model zawiera elementy zawieszone w powietrzu - definiujemy materiał podporowy. Wykonanie wszystkich tych zabiegów sprawi, że wydruk potrwa dłużej, ale za to jakościowo będzie znacznie lepszy.

Po zapisie kodu maszynowego na karcie i przygotowaniu maszyny dokonujemy wydruku obudowy. Maszyna topi podawany stale materiał i nakłada go na pole robocze warstwa po warstwie.

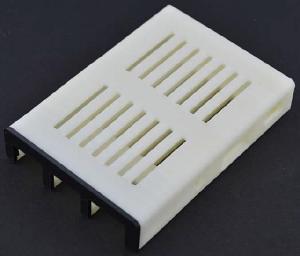

Gotowe modele drukowały się przez 420 minut, a wykonana w ten sposób obudowa waży tylko 26 gram. Wydruk nie wymaga większej obróbki, a projekt został tak opracowany, że wystarczy wsunąć elektronikę i zamknąć kieszeń mniejszym elementem (fotografia 3).

Jak widać, w kilku prostych krokach udało nam się uzyskać całkiem przystępna obudowę. Specyfika druku i projektowania sprawia, że możemy otrzymać skrajnie spersonalizowane produkty - obudowa będzie wyposażona w cechy, które sami wybierzemy a ponadto bez problemu w wybranym miejscu pojawić się może nasze logo lub dowolny napis.

Druk spersonalizowanych obudów to tylko jeden z wielu przykładów. Drukować można zarówno wytrzymale uchwyty, jak i elastyczne uszczelnienia z materiałów podobnych do gumy. W technologii FDM użycie takich elastomerów wiąże się z otrzymaniem wydruku w całości z gumy - z pomocą przychodzi Polyjet, technologia znacznie droższa, ale dająca możliwości płynnego przechodzenia z materiałów elastycznych w twarde o różnych gęstościach. Możliwości jest wiele, na przykład, druk obudowy na płytkę elektroniczną, która ma zintegrowane uszczelnienia, elementy redukujące drgania i elastyczne zawiasy.

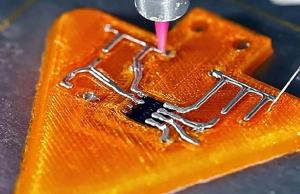

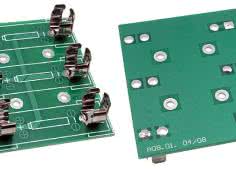

Kolejnym ciekawym przykładem łączenia elementów, nawet znacznie bardziej związanym z tematem, jest drukarka do obwodów elektronicznych - Voxel8. Przykład obwodu wykonanego za jej pomocą pokazano na fotografii 4.

Ta drukarka jeszcze niedostępna w sprzedaży, za pomocą dwóch dysz łączy w jeden element plastikową obudowę i metalowe ścieżki. Oprogramowanie w odpowiednim momencie wstrzymuje wydruk informując, który element elektroniczny musimy umieścić w wydruku.

Mam nadzieje, że opisane przez nas przykłady rzucą trochę światła na współdziałanie szybkiego prototypowania w pewnych dziedzinach przemysłu. Jak widać, sprawne wykorzystanie innowacyjnych technologii może znacznie usprawnić nasza prace. Obserwując tempo rozwoju technologii druku 3D, można mieć nadzieje, że liczba zastosowań tego środka będzie tylko rosła.

Jelwek Sp. z o.o.

www.wydrukujmi.pl

Zaloguj

Zaloguj