Druk 3D to zbiór technologii, z którymi specjaliści z wielu dziedzin nauki i techniki wiążą duże nadzieje. Mogłoby się wydawać, że pojawił się nagle, kilka lat temu, wraz z zapowiedzią totalnej rewolucji w niemal każdej gałęzi przemysłu. I choć od tego czasu druk 3D dynamicznie się rozwijał, rewolucji wcale nie widać.

Kolejne doniesienia prasowe o zastosowaniu druku 3D w jakiejś dziedzinie przemysłu sugerują, że świat faktycznie idzie w tym kierunku, ale w rzeczywistości sprawa jest znacznie bardziej skomplikowana, zarówno jeśli przyjrzeć się historii druku 3D, istniejącym technologiom i ich ograniczeniom, jak i możliwościom praktycznych aplikacji na szeroką skalę.

Jak to się zaczęło?

Wbrew pozorom pomysł druku 3D nie pojawił się ani 5, ani 10 lat temu. Pierwsza, komercyjna koncepcja tego typu sposobu produkcji obiektów powstała w połowie lat osiemdziesiątych ubiegłego wieku. Co więcej, została wtedy opatentowana, co skutecznie ograniczyło rozwój technik przestrzennego drukowania na wiele lat. Na rynku pojawiały się tylko metody alternatywne, często znacznie droższe, a przez to i niedostępne dla szerokiego grona użytkowników.

Wreszcie patent na pierwsze koncepcje druku 3D wygasł około 10 lat temu i w handlu zaczęły pojawiać się różne drukarki trójwymiarowe. Część z nich w ogóle udostępniano na zasadach licencji otwartej, aby użytkownicy sami mogli je replikować.

To natomiast spowodowało zwiększenie zainteresowania tego typu technologiami produkcji i przyciągnęło do tej dziedziny wiele firm, opracowujących kolejne, własne rozwiązania. W końcu druk 3D stał się po prostu modnym tematem - techniką, którą można wykorzystać w niemal każdej dziedzinie produkcji, począwszy od wytwarzania drobnych elementów plastikowych, a kończąc na całych budynkach.

I choć w wielu przypadkach innowacyjnych zastosowań druku 3D, które prezentowane są w mediach, gotowe wyroby nie dorównują ani jakością, ani kosztem wytworzenia elementom budowanym w tradycyjny sposób, dla małych woluminów produkcyjnych, użycie tej techniki może być wysoce uzasadnione. Natomiast pionierskie projekty w poszczególnych dziedzinach przemysłu pozwalają odkrywać adekwatność technologii druku 3D do danych zastosowań.

Różnice pomiędzy koncepcjami

Jak to jest w ogóle możliwe, że tak samo nazywająca się technologia może posłużyć zarówno do wykonania plastikowej obudowy urządzenia elektronicznego, jak i do budowy domu wielorodzinnego? Rzecz w tym, że pod hasłem "druk 3D" tak naprawdę kryje się bardzo wiele różnych technologii, które na dodatek można próbować wykorzystywać w połączeniu z różnymi materiałami, uzyskując rezultaty znacząco różniące się parametrami.

Druk przestrzenny należy traktować jako koncepcję tworzenia obiektów, będącą alternatywą dla takich technik, jak: odlewanie, kształtowanie poprzez np. kucie oraz obrabianie poprzez skrawanie. Najbardziej odległe względem druku 3D jest właśnie skrawanie, gdzie z bryły o odpowiednio dużych wymiarach odejmuje się materiał, pozostawiając obiekt o pożądanych kształtach.

Najbardziej zbliżone do druku 3D będzie odlewanie, gdzie roztopiony materiał wtłacza się do przygotowanej wcześniej formy, po czym czeka, aby zastygł. Jednakże odlewanie ma w porównaniu do druku trójwymiarowego dwie główne wady.

Po pierwsze, w trakcie odlewania nie można uzyskać niektórych kształtów, a po drugie, odlewanie wymaga przygotowania formy, której wytworzenie jest zazwyczaj bardzo kosztowne. W przypadku druku 3D, ta sama głowica może tworzyć obiekty na podstawie dowolnych projektów, a więc koszt przygotowywania projektu do produkcji sprowadza się w praktyce jedynie do opracowania plików elektronicznych. Istotna jest też oszczędność materiałów - w przeciwieństwie do skrawania, w trakcie produkcji nie muszą powstawać odpady, które trzeba by było oddać do ponownego przetworzenia.

Różne technologie druku

Koncepcję tworzenia obiektów "od zera" można zrealizować na wiele sposobów. W praktyce opracowano kilka metod drukowania trójwymiarowego, różniących się od siebie możliwościami i szybkością procesu, dopuszczalnymi materiałami i w dużej mierze też kosztami.

FDM/FFF

Najbardziej dostępną i przez to powszechną technologią jest FDM. Skrót ten pochodzi od angielskiego Fused Deposition Modeling, przy czym formalnie rzecz ujmując, wiele drukarek bazuje nie na FDM, tylko na FFF Fused Filament Fabrication.

Różnica leży w nazwie - pierwsza z nich jest zarejestrowanym znakiem towarowym i nie można z niej swobodnie korzystać, natomiast druga nie jest ograniczona przez prawa. Niemniej, w praktyce najczęściej mówi się o technologii FDM. Została ona opracowana w latach osiemdziesiątych i skomercjalizowana w latach dziewięćdziesiątych ubiegłego wieku przez firmę Stratasys Inc.

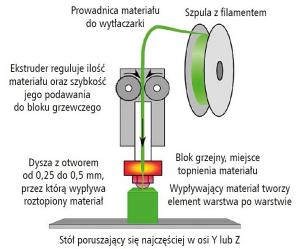

Polega na warstwowym osadzaniu stopionego materiału za pomocą mechanicznej, nagrzewającej się dyszy. Termoplastyczny materiał dostarczany jest w postaci szpul, które umieszczane są w zasobniku drukarki, a jeden z końców materiału nawiniętego na szpulę wprowadzany jest do głowicy drukującej. Ta nagrzewając się podgrzewa go do charakterystycznej dla niego temperatury topnienia, po czym rozprowadza tworząc kolejne warstwy drukowanego przedmiotu.

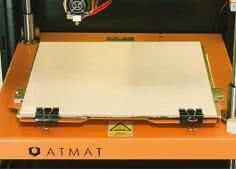

Dysza przemieszcza się w trzech osiach w układzie kartezjańskim, ale powszechnie stosowaną praktyką jest właśnie drukowanie poziomymi warstwami. Plik z projektem dzielony jest na kolejne, równoległe, poziome płaszczyzny, kolejno nanoszone na stolik, na którym powstaje przedmiot. Stolik jest także częścią drukarki i może być podgrzewany, by zapobiec ślizganiu się nakładanego filamentu. Alternatywnie można na nim umieścić specjalną, wymienną, cienką podkładkę, spełniającą to samo zadanie.

Materiał stosowany w druku FDM i FFM nazywany jest filamentem i najczęściej są to takie tworzywa, jak ABS, PA, PLA, poliwęglany, poliamidy czy polistyren. Obsługiwane filamenty zależą od drukarki - w praktyce ograniczeniem jest przede wszystkim temperatura nagrzewania się głowicy.

Ta nie może być dowolnie duża, gdyż konieczne jest zapewnienie odpowiednio szybkiego stygnięcia filamentu, by nie spływał po niższych warstwach. Od rodzaju filamentu zależeć będzie też trwałość wydrukowanych przedmiotów i ich odporność na różne czynniki. Koszt filamentu to ok. 100-400 zł za kilogram, w zależności od materiału.

Dokładność wydruku zależy przede wszystkim od parametrów drukarki: średnicy dyszy oraz szerokości szczeliny, jaką drukarka może tworzyć pomiędzy stolikiem lub ułożonymi już warstwami, a nową nakładaną warstwą. Sam filament też dostarczany jest w różnych grubościach.

Typowe średnice to 1,75 mm i 3 mm. Średnica dyszy jest kilkakrotnie razy mniejsza niż średnica przekroju stosowanego filamentu. Istnieją drukarki z więcej niż jedną głowicą roboczą, co pozwala na drukowanie kilkoma materiałami jednocześnie. Najczęściej jest to wykorzystywane do druku różnymi kolorami. Używając pojedynczej głowicy, przedmioty tworzone w jednym procesie będą miały jednolity kolor, chyba że na rynku pojawi się filament wielokolorowy.

SLA

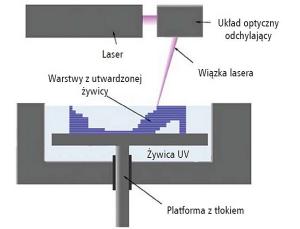

Zupełnie inną techniką jest druk SLA, czyli tzw. stereolitografia (stereolithography). Bazuje ona na wykorzystaniu tworzywa światłoutwardzalnego, zamiast termoplastycznego. Tu materiał dostarczany jest w postaci cieczy, w której zanurzony jest stolik.

Powierzchnia stolika znajduje się zaraz pod lustrem cieczy, a nad lustrem znajduje się układ optyczny sprzężony z laserem ultrafioletowym. Układ optyczny porusza się w taki sposób, by móc kierować wiązkę lasera w odpowiednie miejsca na powierzchni cieczy. Natomiast za ruch w pionie odpowiada stolik, umieszczony na siłowniku.

Tak, jak w przypadku technologii FDM/FFF, przedmioty drukowane są warstwami. Laser naświetlając wybrany punkt powierzchni cieczy utwardza materiał w tym miejscu, zmieniając go w ciało stałe. Dzięki odpowiedniemu doborowi mocy i szerokości wiązki lasera, grubość tworzonej w ten sposób warstwy odpowiada grubości cieczy, znajdującej się ponad powierzchnią stolika. W efekcie, utwardzony materiał przywiera do stolika. Gdy jedna warstwa zostanie wydrukowana, stolik obniża się o jej grubość, umożliwiając druk kolejnej warstwy, która przytwierdza się do poprzedniej.

Zastosowanie wiązki światła do określania miejsc utwardzania materiału pozwala uzyskać rewelacyjną precyzję wydruku, ale niestety ma też wady. Drukarki tego typu są drogie, a stosowana jako materiał żywica nie tylko kosztowna, ale najczęściej również toksyczna.

Oznacza to, że aby móc swobodnie korzystać z wydruku, musi on przejść jeszcze dodatkowe procesy. Parametry utwardzonej żywicy też nie zachwycają - wybór dostępnych materiałów fotoutwardzalnych jest ograniczony i nie pozwala uzyskać tak różnorodnych wartości parametrów, jak w przypadku filamentów używanych w FDM/FFF.

Warto też wspomnieć, że w ostatnim czasie na rynku pojawiają się drukarki SLA-DLP, w których zamiast stosować pojedynczą wiązkę lasera, kierowaną na powierzchnię stolika, korzysta się z wiązki laserowej o grubszej średnicy, ale padającej na scalony układ DLP.

Pozwala to tworzyć niejednolitą wiązkę laserową, odpowiadającą obrazowi dwuwymiarowemu. W efekcie, za jednym razem tworzona jest od razu cała warstwa, z szybkością zależną od mocy lasera, grubości warstwy i dokładnych cech użytego materiału.

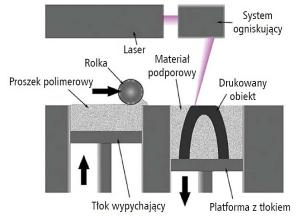

SLS i DMP

Do technologii SLA podobna jest technika SLS (Selective Laser Sintering), gdzie płynną żywicę zastępuje się proszkiem polimerowym. Kolejne warstwy są tworzone w ten sam sposób, jak w przypadku SLA, z tą różnicą że konieczne jest doprowadzenie nowego materiału na wierzch drukowanego obiektu. W przypadku ciekłej żywicy, nowy materiał napływa sam, a w SLS używany jest do tego mechanizm rozprowadzający, układający nowe warstwy, które następnie są spiekane laserem w odpowiednich miejscach.

Alternatywną wersją SLS jest DMP, czyli Direct Metal Printing, w której zamiast proszku polimerowego używa się sproszkowanego metalu.

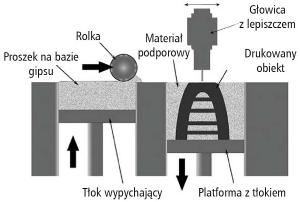

CJP

Ciekawą, ale mało popularną metodą jest CJP, czyli ColorJet Printing. Jej zaletą jest możliwość uzyskania kolorowych obiektów. Sam proces druku przypomina SLS, z tą różnicą, że zamiast spiekającego lasera, stosuje się kolorowe spoiwo, podawane za pomocą głowicy, przypominające głowicę drukarki atramentowej. Kolor nadawany jest właśnie przez spoiwo, stad odpowiednia mieszanka barw pozwala uzyskać praktycznie dowolne kolory poszczególnych fragmentów wydruku powstałego w jednym procesie.

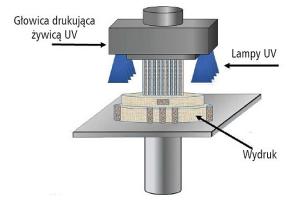

MJM

Odwrotnością procesu SLA jest MJM (MultiJet Modeling), w którym to materiał jest precyzyjnie dozowany, a światło emitowane jest na całą drukowaną powierzchnię. Za podawanie materiału odpowiada szeroka głowica, przypominająca wiele połączonych ze sobą głowic drukarek atramentowych.

Ponieważ materiał jest ciekły i fotoutwardzalny, aby nie spływał z miejsc, na które jest nakładany, jest od razu utwardzany za pomocą ciągle emitowanego światła ultrafioletowego. Pozwala to uzyskać bardzo precyzyjnie wykonane przedmioty o gładkich krawędziach, ale proces produkcji jest długi, a konieczność zastosowania dużych głowic sprawia, że drukarki tego typu są bardzo kosztowne.

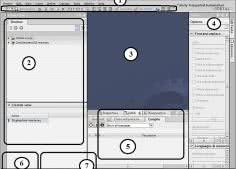

Przygotowanie projektu

Typowo projekty przeznaczone do druku 3D są zapisywane w postaci plików w formacie STL. Te następnie są dzielone na warstwy i konwertowane do formatów bezpośrednio wykorzystywanych przez daną drukarkę. Cały proces ułatwia fakt, że wiele programów do modelowania 3D na potrzeby druku przestrzennego jest bezpłatnych, a nawet dostępnych na licencji open-source. Niestety, wykonanie poprawnego projektu przedmiotu 3D jest trudniejsze niż samo przygotowanie dowolnego komputerowego modelu trójwymiarowego.

Główny problem polega na tym, że nie każdy przedmiot da się wydrukować. Co oczywiste, elementy zawieszone w powietrzu, nie będą w rzeczywistości wisiały na swoim miejscu, jeśli nie będą niczym podtrzymywane. Niemały problem stanowi też druk elementów, które mają być przytwierdzone od góry i zwisające.

Ponieważ przedmioty budowane są od dołu do góry i nie ma możliwości późniejszej ingerencji drukarką do niższych warstw, w przypadku konieczności wytworzenia elementów zwisających, należy je odpowiednio podeprzeć. Dotyczy to szczególnie drukarek pracujących w technologii FDM/FFF, SLA i MJM, czyli tych, w których materiał ma postać płynną i jest utwardzany, a nie proszkową i jest spiekany lub zlepiany.

W praktyce podpory trzeba też stosować, gdy drukowane obiekty mają elementy wystające na boki poza swoją podstawę. Natomiast w przypadku technologii SLS, DMP i CJP za podporę służy sam sproszkowany materiał, który po ukończeniu druku znajduje się wewnątrz powstałego przedmiotu i można go wysypać przez otwory, o ile zostały przewidziane.

Tam gdzie trzeba, najczęściej stosuje się podpory w postaci cienkich struktur, przypominających trójwymiarową siatkę, na której osadza się właściwe fragmenty obiektu. Dzięki temu podpory można łatwo odłamać od gotowego produktu, bądź - w przypadku technologii MJM, automatycznie je wytopić (do budowy podpór używa się w ich przypadku wosku).

Poza wymienionymi warunkami, należy też wspomnieć o konieczności upewnienia się, że przygotowane w projekcie obiekty trójwymiarowe są zamknięte, tj. że da się je w jednoznaczny sposób przetworzyć na warstwy druku. Najczęściej sprawdzenie to jest realizowane automatycznie.

Warto też wspomnieć, że w zależności od drukarki, plik bezpośrednio podawany do sterowania nią może określać nie tylko położenie elementów w przestrzeni, ale także moment ich układania. To pozwala ustalić kolejność tworzenia elementów w warstwie, a biorąc pod uwagę czas zastygania np. filamentu w technologii FDM/FFF, konstruować obiekty tak, by składały się ze stykających się ze sobą, ale niezespojonych ze sobą elementów.

Wynika to z faktu, że rozgrzany filament słabiej przylega do zastygniętego filamentu niż do wciąż ciepłego. Dzięki temu w ramach jednego procesu technologicznego można np. wykonać układ trybów, które będą się względem siebie obracać. Co więcej, obudowa takich trybów, pomimo jednorodnej budowy, może być wykonana tak, że w żadnym innym procesie technologicznym nie byłoby możliwe umieszczenie wewnątrz niej tychże trybów. Druk 3D to umożliwia.

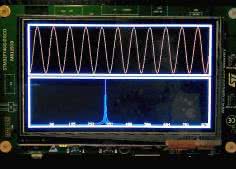

Zastosowania w elektronice

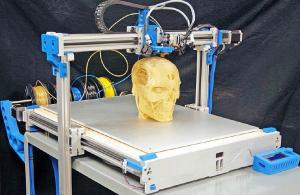

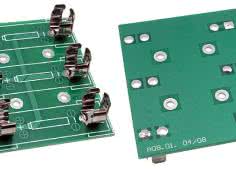

Druk 3D świetnie nadaje się np. do tworzenia figurek i zabawek. Pozwala też, wraz z zastosowaniem skanerów trójwymiarowych, odtwarzać rzeczywiste obiekty w skali w postaci wydruków. Dużego znaczenia nabiera natomiast dopiero w odniesieniu do przemysłu. Parametry materiałów, z których można drukować pozwalają często zastępować elementy wytwarzane w innych procesach technologicznych, przedmiotami wydrukowanymi na drukarkach 3D.

Ma to kluczowe znaczenie w prototypowaniu oraz w produkcji krótkoseryjnej. Zdecydowanie obniża koszty wytworzenia produktów wymagających obudów lub np. elementów montażowych. Proste, czy nawet skomplikowane uchwyty można idealnie dopasować do potrzeb konkretnego projektu, a w razie, gdy okaże się, że pierwotne założenia były nieprecyzyjne, zmodyfikować projekt i przygotować kolejną wersję tych podzespołów.

Podstawowe problemy z drukiem trójwymiarowym to czas oczekiwania na wytworzenie przedmiotu, choć w porównaniu do czasu przygotowania form wtryskowych i następnie odlania niewielkiej liczby gotowych produktów, nie powinien on stanowić problemu. Duże znaczenie ma też ograniczenie odnośnie precyzji (gładkości) wykonywanych wydruków i same parametry materiałowe takich produktów.

Niemniej w odniesieniu do większości urządzeń elektronicznych, wykonywanych w małych seriach, druk 3D nie ma żadnej sensownej konkurencji. Dlatego naszym zdaniem warto śledzić kolejne doniesienia odnośnie rynku i technologii drukowania przestrzennego, by móc wykorzystać jej zalety we własnych projektach elektronicznych.

Marcin Karbowniczek, EP

Zaloguj

Zaloguj