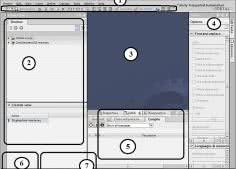

Dostęp do menu uzyskuje się po wybraniu kontrolki MODBUS → Właściwości MODBUS (rysunek 9). Tu możemy dokonać ręcznego ustawienia parametrów transmisji dla urządzenia o określonym adresie w celu połączenia się z nim (w trybie offline).

Na koniec wybieramy kontrolkę Set, a następnie Połącz (w okienku głównym) i czekamy na nawiązanie połączenia. Jeśli chcemy znaleźć urządzenie o określonym adresie, a nie znamy parametrów komunikacji, wprowadzamy adres urządzenia, a następnie wybieramy Find addr.

O znalezieniu żądanego urządzenia aplikacja poinformuje nas komunikatem: "Urządzenie znalezione!". Trwałe połączenie nie zostanie przy tym nawiązane (rysunek 10). Za pomocą kontrolki Search first dokonujemy z kolei odszukania pierwszego (czasem jedynego) urządzenia na magistrali.

Po uzyskaniu komunikatu o znalezionym urządzeniu klikamy, jak poprzednio, na Set oraz Połącz, zestawiając w ten sposób połączenie.

Rysunek 10. O znalezieniu żądanego urządzenia aplikacja poinformuje nas komunikatem: "Urządzenie znalezione!"

Jeśli chcemy dowiedzieć się ile urządzeń jest aktywnych na magistrali i jakie są ich nastawy komunikacji, używamy przycisku Show all. W dodatkowym okienku zostaną wtedy wyświetlone kolejno etykiety znajdowanych, aktywnych urządzeń z ich nastawami transmisji.

Gdy aplikacja zakończy przeszukiwanie, możemy dokonać wyboru określonego urządzenia oraz połączyć się z nim klikając na jego etykietę, a następnie na kontrolki Set oraz Połącz. Ustawiane przez aplikację parametry komunikacji, zadawane podczas przeszukiwań, widoczne są w okienkach menu Właściwości MODBUS.

Proces przeszukiwania możemy przerwać za pomocą kontrolki Cancel. Postęp procesu jest widoczny na pasku. Operacji wyszukiwania nie da się uaktywnić w trakcie trwania połączenia z określonym urządzeniem - konieczne jest najpierw przerwanie połączenia.

W trakcie trwania połączenia jest natomiast możliwa zmiana jego parametrów transmisji. Po otwarciu menu Właściwości MODBUS zmieniamy określony parametr, a następnie wciskamy kontrolkę Set. Po chwili następuje restart nastawnika i praca z nową/nowymi nastawami komunikacji. Możliwe prędkości transmisji to: 2400, 4800, 9600, 14400, 19200, 28800, 38400 b/s. Inne parametry transmisji:

- 8 bitów danych.

- Bit parzystości i bity stopu mogą wystąpić w jednej z trzech kombinacji: 1 bit parzystości i 1 bit stopu (Even Parity), 1 bit nieparzystości i 1 bit stopu (Odd Parity), brak bitu parzystości i 2 bity stopu (No Parity).

- Czas oczekiwania (MODBUS Timeout): 1...10 sekund.

- Adresy urządzeń: 1...10.

Do komunikacji nastawnika z komputerem (aplikacją Valve Tool) wykorzystałem adapter USB/RS485.

Funkcje MODBUS

Te informacje przydadzą się przy tworzeniu oprogramowania do sterownika, nadzorującego pracę nastawnika w sieci MODBUS. Niezbędne okaże się uważne i szczegółowe przeanalizowanie budowy i działania jego programu (rysunek 11). Oto skrótowy opis standardowych funkcji MODBUS wykorzystywanych przez nastawnik. Pamiętajmy, że standard przyjmuje, że rejestry są 16-bitowe, a przesyłanie odbywa się w częściach Hi i Lo (listing 1 i listing 2).

Kalibracja obrotowa (auto-adaptacja)

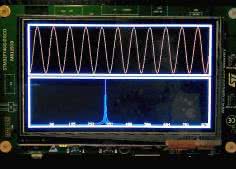

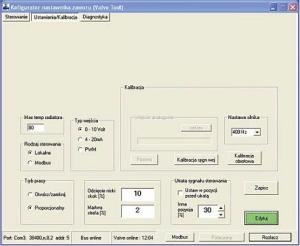

Nastawnik daje możliwość pracy z różnymi silnikami, na różnych częstotliwościach. Wyboru dokonujemy w zakładce Ustawienia/kalibracja (rysunek 12). Po wciśnięciu kontrolki Edytuj z rozwijalnej kontrolki Nastawa silnika wybieramy żądaną częstotliwość pracy. Mamy do wyboru następujące częstotliwości: 200 Hz; 400 Hz; 800 Hz; 1,6 kHz; 3,2 kHz; 6,4 kHz; 12,8 kHz; 25,6 kHz.

Jakiego wyboru dokonać? Teoretycznie, z dwóch powodów, najlepiej zastosować wyższą częstotliwość przełączeń tj. powyżej 15...20 kHz. Pierwszy powód to dźwięk, który mógłby wydawać silnik (przy niskiej częstotliwości - nieprzyjemny pisk).

Częstotliwość 15...20 kHz jest teoretyczną granicą słyszalności człowieka, więc wyższe częstotliwości teoretycznie będą niesłyszalne. Drugi powód jest związany ze stabilnością pracy silnika.

Gdyby silnik był zasilany sygnałem o niskiej częstotliwości, w skrajnych przypadkach mogłoby dojść do sytuacji, w której silnik zatrzymywałby się, gdyby tranzystor nie przewodził i ruszał po załączeniu - na zmianę, w zależności od stanu przebiegu PWM.

Mówiąc prościej, jeżeli częstotliwość sygnału będzie zbyt mała, obroty silnika będą niestabilne. Im wyższa częstotliwość PWM, tym mniejsze pulsacje napięcia wyjściowego, a zarazem większa stabilność pracy silnika. Nie należy jednak przesadzać z częstotliwością, ponieważ tranzystor może nie zdążyć się w pełni otworzyć lub zamknąć i układ nie będzie działał poprawnie.

Rysunek 12. Nastawnik daje możliwość pracy z różnymi silnikami, na różnych częstotliwościach. Wyboru dokonujemy w zakładce Ustawienia/kalibracja

Zbyt duża częstotliwość sygnału PWM powoduje również wzrost strat na tranzystorze, ponieważ każde przełączenie powoduje straty energii. Tyle teoria. W omawianym projekcie, lepszym wyborem, ze względu na rodzaj zastosowanego przeze mnie silnika, okazuje się zastosowanie jak najniższej częstotliwości pracy. Dzięki temu polepsza się sterowalność prędkością silnika.

Zwiększamy wtedy różnicę między prędkością maksymalną a minimalną nastawnika, rozszerzając jej zakres. Ma to istotne znaczenie, ponieważ program, uwzględniając różnicę między wartością zadaną położenia a rzeczywistą, wylicza prędkość zadaną.

Większy uchyb wymusza większą prędkość obrotową nastawnika. Im uchyb mniejszy, tym nastawnik bardziej zwalnia, a to ma znaczenie wziąwszy pod uwagę jego dokładność oraz stabilność. W praktyce, jeśli np. zadamy otwarcie zaworu na 100%, jeśli uprzednio był całkowicie zamknięty, w początkowej fazie zawór otwierać się będzie bardzo szybko, a potem coraz bardziej będzie zwalniał, aż do całkowitego zatrzymania. Dzięki temu będzie miał mniejsze "skłonności" do oscylacji i będzie działał bardziej płynnie.

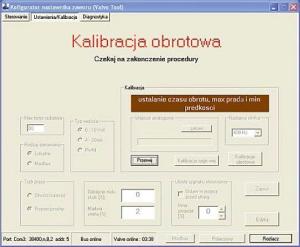

Powróćmy do naszej procedury. Po wybraniu częstotliwości pracy silnika wciskamy kontrolkę Kalibracja obrotowa. Po potwierdzeniu chęci wykonania operacji, na wybranej przez nas częstotliwości, nastawnik wykonuje procedurę autoadaptacji (rysunek 13), aby optymalnie dostosować się nie tylko do specyfiki silnika, ale również mechanizmu.

Rysunek 13. Po potwierdzeniu chęci wykonania operacji, na wybranej przez nas częstotliwości, nastawnik wykonuje procedurę autoadaptacji

W grę wchodzą tutaj właściwości silnika, opory mechaniczne przekładni oraz samego zaworu. Pamiętać należy też o tym, że np. zmniejszanie częstotliwości pracy silnika narzucać będzie potrzebę zwiększenia wypełnienia impulsu po to, aby utrzymać odpowiednio wysoką wartość napięcia średniego podawanego na silnik. Wejście w procedurę jest sygnalizowane poprzez szybkie, dwukolorowe miganie diody LED na nastawniku.

W pierwszym etapie autoadaptacji zostaje wyznaczony zakres obrotowo - impulsowy (liczba impulsów zliczonych z czujników OPT1A-B, która przypada na pełny obrót nastawnika), maksymalna prędkość obrotowa oraz maksymalny prąd silnika. W drugim etapie zostaje wyznaczona minimalna prędkość obrotowa, zarówno podczas zamykania, jak i otwierania w pełnym zakresie obrotowym.

Ta procedura polega na stopniowym zwiększaniu wypełnienia impulsu (momentu obrotowego), aby silnik ruszył przezwyciężając opory mechanizmu, a następnie pokonywał je w pełnym zakresie obrotowym. Jeśli zatrzyma się z powodu zwiększonych oporów, to jest zwiększane wypełnienie impulsu do momentu wystąpienia ruchu mechanizmu.

Procedura zostaje zakończona po wykonaniu obrotu o 360°±20°. W trzecim etapie autoadaptacji następuje wyznaczenie czasu pełnego obrotu oraz ciąg dalszy ustalenia maksymalnego prądu silnika, tym razem przy prędkości minimalnej.

Ustalona wartość tego prądu (w funkcji czasu) jest brana pod uwagę w trakcie kontroli mającej na celu zasygnalizowanie przeciążenia prądowego. Czas pełnego obrotu jest brany pod uwagę w związku z monitorowaniem punktu zerowego (braku jego wystąpienia po upłynięciu tego czasu). Prędkość minimalna (w funkcji czasu) potrzebna jest do zasygnalizowania anomalii tzn. zwolnienia ruchu nastawnika.

Rysunek 14. Przebieg autoadaptacji, w tym kolejność jego etapów, można śledzić w zakładce Ustawienia/kalibracja, w oknie Kalibracja

Czas trwania kalibracji obrotowej jest monitorowany na bieżąco. Jeśli któryś z etapów procedury przekroczy 50 sekund, nastąpi wyjście z procedury autoadaptacji i zasygnalizowanie błędu. Stanie się tak również wtedy, gdy przez określony w nastawach programu czas, nie będzie wykrywany prąd w obwodzie silnika.

Przebieg autoadaptacji, w tym kolejność jego etapów, można śledzić w zakładce Ustawienia/kalibracja, w oknie Kalibracja (rysunek 14) oraz w zakładce Diagnostyka, w oknie Kalibracja obrotowa. W zakładce Diagnostyka, w ramce Cal setup (rysunek 15) mamy dodatkowo podgląd wartości procedury autoadaptacji.

Zakończenie wyznaczania danej wartości jest sygnalizowane przez zmianę koloru jej okienka na seledynowy. Z poziomu pracy bez aplikacji, autoadaptację uruchamiamy poprzez długie wciskanie przycisku SET w trybie automatycznym. W tym trybie, domyślna częstotliwość pracy silnika ustawiona będzie na 6,4 kHz.

Przerywamy procedurę przez ponowne wciśnięcie przycisku SET. W trybie pracy z aplikacją, autoadaptację można w każdej chwili zakończyć przy użyciu kontrolki Przerwij w oknie Kalibracja. W przypadku przerwania procedury (w jakimkolwiek trybie) wymagana będzie ponowna autoadaptacja nastawnika.

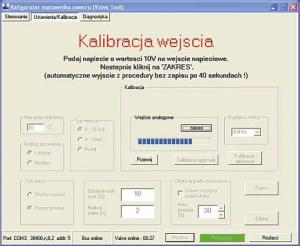

Kalibracja wejścia

Aby zapewnić dokładne odwzorowanie położenia nastawnika względem sygnału wejściowego, wymagane jest też przeprowadzenie kalibracji wejścia. Dotyczy to wejścia napięciowego oraz prądowego. Z poziomu pracy z aplikacją do procedury kalibracji wejścia napięciowego wchodzimy wciskając kontrolkę Edit w oknie Ustawienia/Kalibracja, a następnie Kalibracja sygn. wej. Oczywiście, wcześniej nastawnik musi być skonfigurowany do pracy z wejściem napięciowym.

Po potwierdzeniu chęci wykonania procedury podajemy, zgodnie ze wskazówką aplikacji, na wejście napięciowe nastawnika 10 V, po czym wciskamy kontrolkę Zakres. Otrzymujemy informację o pomyślnym wykonaniu kalibracji, chyba że podane napięcie było zbyt niskie lub za wysokie. Do procedury z poziomu pracy bez aplikacji dostajemy się poprzez dłuższe wciśnięcie przycisku ZAMKNIJ w trybie automatycznym.

Przycisk trzymamy wciśnięty do momentu, gdy szybko zacznie pulsować zielona dioda LED. Następnie, po podaniu napięcia 10 V, wciskamy przycisk SET. Nastawnik potwierdza przyjęcie wartości 5-krotnym mignięciem czerwonej diody LED, po czym wychodzi z procedury, chyba że podane napięcie nie mieści się w akceptowalnym zakresie.

W podobny sposób wchodzimy się do procedury kalibracji wejścia prądowego pod warunkiem, że konfiguracja nastawnika uwzględnia wejście prądowe. Procedura składa się z dwóch etapów. W pierwszym wzorcujemy sygnał minimalny, w drugim maksymalny.

Postępujemy tutaj zgodnie ze wskazówkami aplikacji - podajemy prąd o natężeniu 4 mA i potwierdzamy to kontrolką Zero, następnie podajemy 20 mA i potwierdzamy to kontrolką Zakres. Wzorcowanie sygnału minimum jest sygnalizowane przez szybkie pulsowanie zielonej LED, a sygnału maksimum przez wolne pulsowanie. Również tutaj podane sygnały wejściowe muszą mieścić się w akceptowalnym zakresie. Błąd powoduje powrót do początku procedury.

W przypadku powodzenia następuje wyjście z niej, co jest sygnalizowane 5-krotnym mignięciem czerwonej diody LED. Po wejściu do procedury z poziomu pracy bez aplikacji, podajemy 4 mA (w trakcie szybkiego pulsowania zielonej LED) i potwierdzamy przyciskiem SET. Teraz dioda pulsuje wolno - podajemy 20 mA i ponownie potwierdzamy. Następuje wyjście z procedury, co jest sygnalizowane pulsowaniem diody LED na czerwono.

Procedurę kalibracji obu wejść możemy w każdej chwili przerwać: z poziomu pracy z aplikacją - za pomocą kontrolki Przerwij, a z poziomu pracy bez aplikacji za pomocą przycisku Otwórz. Nastawnik przechodzi wtedy w stan pracy awaryjnej, co wymusza potrzebę ponownej kalibracji wejścia. Komunikaty o błędach zamieszczono na listingu 3.

W razie trudności może się okazać konieczne wprowadzenie do pamięci nastawnika wartości domyślnych. Operacji dokonujemy przez równoczesne wciśnięcie przycisków Otwórz - Zamknij przy odłączonym, a następnie podanym zasilaniu.

Gdy dioda LED1 zacznie szybko migać na czerwono, puszczamy przyciski i kiedy zmienia kolor na zielony, potwierdzamy operację za pomocą przycisku SET. Nastawnik wprowadza wtedy do pamięci EEPROM następujące nastawy domyślne:

- Sterowanie lokalne - proporcjonalne, 1...10 V (jeśli brak zworek JP6, JP7).

- Nastawa pozycji w razie utraty sygnału =25%.

- Strefa martwa =2%.

- Odcięcie dolnego zakresu =0%.

- Częstotliwość kluczowania silnika =6,4 kHz.

- Limit temperatury radiatora =80°C.

- Prędkość transmisji =9600 b/s, adres urządzenia =5, bez parzystości, modus timeout =5 s.

- Zakres obrotowy =100.

- Zakres 1...10 V =1000.

- Zakres min 4...20 mA =100.

- Zakres 4...20 mA =1000.

- Tryb automatyczny.

Po przyjęciu tych wartości następuje zerowanie rejestrów statusu i diagnostyki, licznika obrotowego oraz statystyki w pamięci SRAM. Wykonanie tych operacji umożliwia zainicjowanie urządzenia. Następnie jest wymagana kalibracja obrotowa. Dla ułatwienia analizy pracy nastawnika na rysunku 16 zamieszczono algorytm pracy nastawnika.

Grzegorz Sipiora

dzesek@gmail.com

Zaloguj

Zaloguj