Kompleksowe, własne opracowania, wykonane łącznie z jednostkami procesorów, są bardzo złożone. Przez to są też wyraźnie obszerniejsze i kosztują więcej, niż opracowania płyt głównych przystosowanych do dołączenia modułów.

Dla wyprowadzenia interfejsów, w które wyposażane są moduły, wystarczy najczęściej 2-warstwowa płytka z kilkoma złączami, co prowadzi do obniżenia złożoności opracowania, jego kosztów oraz skraca czas opracowania gotowego produktu.

Design dopasowany do indywidualnych potrzeb klienta

Do tego dochodzą jeszcze wyjątkowo skomplikowane wymagania związane z użytymi procesorami i ich wydajnością. Wiążą się one między innymi z koniecznością implementacji specyficznych interfejsów, możliwościami źródła zasilania oraz z koniecznością chłodzenia podzespołów.

Ponieważ takie wyspecjalizowane opracowania płytek drukowanych są z reguły dostosowane do konkretnej aplikacji, można dokonać ich optymalizacji w zakresie kosztów już na etapie planowania. W przypadku projektów, które obejmują wiele aplikacji i tym samym muszą mieć różne możliwości, jest to możliwe tylko pod pewnymi warunkami.

W zamian za to koszty opracowania indywidualnych rozwiązań, dopasowanych do konkretnego zastosowania, są wyjątkowo wysokie: Wymagają przy tym dużo czasu oraz obszernej wiedzy na temat realizacji magistrali umożliwiającej transmisję danych z dużą prędkością, związanej ze specyficznym typem procesora i rodzajem zastosowanych interfejsów.

Dodatkowo napotka się problemy związane ze sprzętową inicjalizacją CPU, oprogramowaniem, bootloaderem, a także koniecznością implementacji sterowników sprzętowych. Ponadto, zasadą jest już monitoring dostępności wszystkich głównych komponentów oraz odpowiednie, już w czasie prac projektowych, uwzględnienie starzenia się urządzeń.

Wymagane jest także daleko zaawansowane oprogramowanie umożliwiające zaprojektowanie i symulację pracy wielowarstwowej płytki drukowanej, które musi zapewniać monitorowanie impedancji, a także sprawdzać poprawność projektu tzw. integralność sygnałów. Dla tego celu na pewno nie wystarczą możliwości programowe narzędzi freeware.

Po zaprojektowaniu i zbudowaniu po fazie testowej pierwszych prototypowych układów scalonych podlegają one kontroli przy użyciu urządzeń pomiarowych i analitycznych, jak np. aplikacji Spectrum Analyzer, USB- i CAN-Analyzer oraz debbugera ARM-DS5 czy Dstream Hardware.

W zależności od aplikacji, będą musiały być zastosowane jeszcze inne, specyficzne instrumenty testowe. Jeżeli także płytki drukowane montowane są we własnym zakresie, dochodzą jeszcze automaty montażowe, które są w stanie operować na obudowach typu BGA o rastrze wyprowadzeń rzędu 0,5 mm.

Takie wysokie wymagania sprawiają, że własne opracowania stają się ekonomicznie uzasadnione dopiero od odpowiednio dużej ilości sztuk. W zależności od przewidywanej ceny dla całości rozwiązania jest to najczęściej co najmniej kilka tysięcy.

Design modułowy

Design modułowy charakteryzuje się w porównaniu z designem w całości dopasowanym do indywidualnych potrzeb klienta krótszym czasem opracowania produkty i wprowadzenia go do sprzedaży. Poza relatywnie długą dostępnością (od 7 do 10 lat) w zależności od architektury procesora umożliwiają one także upgrade poprzez wymianę modułu, który został zainstalowany na płycie głównej klienta.

Dla większej efektywności można np. wymienić moduł z procesorem Intel Core i3 na moduł z Intel Core i7. Jeżeli oba pochodzą z rodziny x86, to ewentualne dopasowanie oprogramowania jest minimalne, jeśli w ogóle konieczne. Opracowanie płyty głównej wspiera producent modułu w ramach Design-In-Support oraz służąc pomocą w przypadku problemów na poziomie layoutu. Tego typu podejście do rozwiązywania problemów łączy najwyższą elastyczność z różnymi odmianami.

Design oparty na budowie modułowej jest znacznie mniej wymagający niż design kompletnie dopasowany do indywidualnych potrzeb klienta. Jest tak dlatego, że najwięcej krytycznych systemów, jak np. magistrale typu High Speed Bus oraz uzależnione od procesora interfejsy, zamknięte są w module i nie wymagają opracowania. Popularne porty, jak Ethernet, USB, UART, interfejs graficzny i wiele innych, można wykonać przy względnie niewielkich nakładach.

Aby móc ocenić kluczowe cechy i koszty dostępnych rozwiązań, przydaje się pewna znajomość rynku. Absolutnie konieczna jest natomiast wiedza z zakresu obsługi systemów operacyjnych oraz sterowników na poziomie binarnym. Przy tym koszty opracowania prostszej płytki głównej przy zastosowaniu modułu są znacznie mniejsze niż w przypadku całościowego projektu.

x86 czy ARM?

Standardowe moduły z rodziny x86 punktują dzięki wyjątkowo bogatej ofercie rozwiązań w zakresie dostępności danego chipsetu oraz dużej elastyczności w zakresie możliwości upgrade i downgrade. Ich duży udział w rynku jest gwarancją wyjątkowej niezawodności i kompetencji. Każdy rodzaj modułu wytwarzany jest przez kilku producentów funkcjonujących na rynku, których produkty mają kompatybilne wtyki i złącza w ramach danego standardu, co ma pozytywny wpływ na dostępność. Standaryzacja pozwala na porównanie modułów już na etapie planowania, co umożliwia klientom lepszą selekcję.

Standardowe moduły z zakresu ARM niczym nie ustępują rozwiązaniom x86: Także w tym przypadku jest dostępnych wiele rozwiązań w całym cyklu produkcyjnym oraz istnieje wiele zróżnicowanych możliwości upgrade i downgrade. Również rozwiązania ARM mają duży udział w rynku, co jest skutkiem ich wydajności i niezawodności.

Qseven i SMARC są jedynymi z bardziej znanych standardów. W handlu są dostępne zgodne z nimi moduły, zróżnicowane pod względem ceny i wydajności, oferowane z pakietami wsparcia BSP (Board Support Package) oraz sterownikami.

Rodziny w ramach danego standardu są mechanicznie kompatybilne, jednak wsparcie w zakresie oprogramowania znacznie różni się w zależności od producenta. W sumie niewiele różnych układów SoC jest dostępnych w dłuższej perspektywie, co w przeciwieństwie do rozwiązań typu x86 znacznie ogranicza ich elastyczność.

Niestandardowe moduły ARM

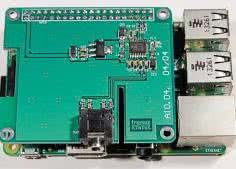

Poza standardowymi rozwiązaniami jest na rynku wiele modułów bazujących na ARM, które są prawnie zastrzeżone. Poza Raspberry Pi, który jest opracowany dla rynku konsumenckiego i środowiska akademickiego, dostępne są także profesjonalne rozwiązania przemysłowe i medyczne z ponadprzeciętnie długim cyklem życia produktu.

I tak na przykład, specjalista od ARM, czyli firma F&S, gwarantuje dla swojego modułu bazującego na Freescale, tj. płytki efusA9, czas użytkowania do 15 lat. Elastyczność zapewniają możliwości upgrade i downgrade w zależności od wymagań odnośnie do wydajności i rodzaju interfejsu. Jednak rozwiązania różnych producentów nie są kompatybilne ani elektrycznie ani mechanicznie czy też w zakresie oprogramowania.

Kompatybilność elektryczna czy mechaniczna istnieje co najwyżej w ramach jednej rodziny produktów danego producenta. W profesjonalnym segmencie modułów bazujących na ARM wyspecjalizowani producenci dostarczają pakiety wsparcia BSP i sterowniki dla większości wbudowanych systemów operacyjnych i oferują jak najlepsze wsparcie przy projektach sprzętowych i oprogramowaniu.

Podsumowanie

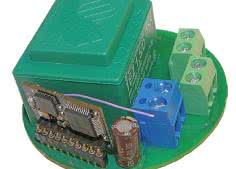

Niezależnie od tego czy jest urządzenie wykonane w celu zaspokojenia konkretnych potrzeb, czy też płyta bazowa wyposażona w jeden z wielu dostępnych modułów, to każda z potrzeb może być zaspokojona przez pasujące do niej rozwiązanie. Dla wszystkich wariantów obowiązuje jednak jedna zasada: wymagają one sporej wiedzy dla optymalnego dopasowania do własnej aplikacji.

Jeśli mamy możliwość użycia gotowego rozwiązania wykorzystującego komputer jednopłytkowy lub standardową płytę główną, to bezwzględnie należy mu się przyjrzeć. Obojętnie na jakie rozwiązanie ostatecznie zdecyduje się klient, firma Rutronik oferuje komponenty i wsparcie dla wszystkich projektów.

Tobias Zilly

Product Sales Manager Storage

Displays & Boards w Rutronik

Zaloguj

Zaloguj