2. Stacja lutowniczo-rozlutownicza hot air

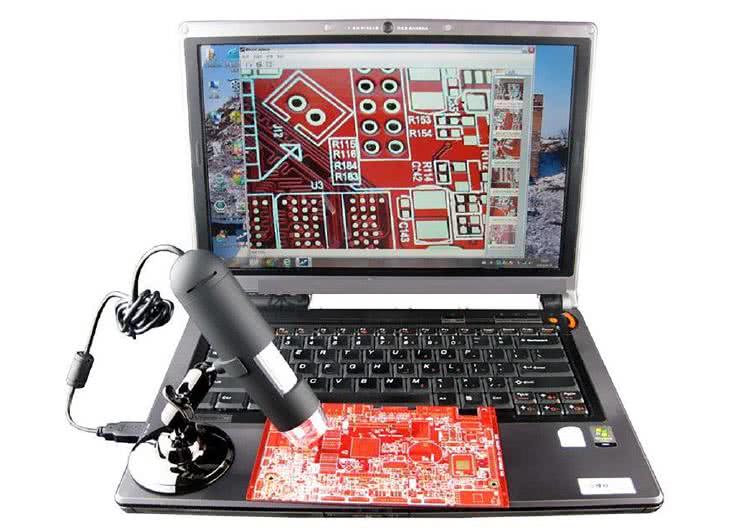

Ceny tych urządzeń są już na tyle niskie, że coraz częściej na zakup decydują się nawet amatorzy, natomiast jako wyposażenie pracowni profesjonalnych oraz serwisów stacja taka powinna być elementem obowiązkowym. Wszechobecna już technologia SMD i związana z nią miniaturyzacja elementów powodują, że trudno wyobrazić sobie lutowanie zwykłą lutownicą.

Jest to niemożliwe nie tylko z powodu niezwykle małych wymiarów elementów, ale też dlatego, że w dużej części elementów SMD wyprowadzenia nie wychodzą poza obrys obudowy. Nie ma więc możliwości przyłożenia grota do punktu lutowniczego, a jedyną metodą przylutowania lub wylutowania elementu jest rozgrzanie padów gorącym powietrzem. Stacje hot air są sprzedawane z zestawem dysz o różnych średnicach, mają regulację temperatury powietrza, ustawiany jest także jego przepływ. Opcjonalnie można zamówić dysze o kształcie dopasowanym do standardowych obudów układów scalonych.

W pracowni, w której prowadzi się intensywne prace z elementami SMD lepszym rozwiązaniem od ręcznej stacji hot air jest stacja półautomatyczna zawierająca podstawę z podgrzewaczem i statyw dla nagrzewnicy (fotografia 7). Stacje takie umożliwiają lutowanie według zaprogramowanych profili temperaturowych, co jest szczególnie ważne dla technologii bezołowiowych.

W pracach serwisowych prowadzonych u klienta niemożliwe jest zwykle instalowanie dużej stacji lutowniczej, jedynym rozwiązaniem pozostaje w takich przypadkach przenośna lutownica gazowa (fotografia 8). W zestawie znajduje się kilka rodzajów grotów, a nawet nożyk termiczny i dyszka otwartego płomienia, pojemnik na gąbkę czyszczącą, i zapalarka do gazu.

Lutownica jest napełniana propanem-butanem takim, jakiego używa się do zapalniczek.

3. Spoiwo lutownicze

Spoiwo lutownicze, drut lutowniczy lub potocznie mówiąc cyna, to najważniejszy element procesu lutowania. To właśnie spoiwo pod wpływem temperatury przechodzi z fazy stałej do ciekłej, rozpływa się na łączonych elementach i po schłodzeniu ponownie przechodzi do fazy stałej tworząc trwałe połączenie. W skład spoiwa w rzeczywistości wchodzi nie tylko cyna, ale też ołów. Od proporcji tych składników zależy temperatura topnienia. Typowo jest to 60% cyny, 40% ołowiu. Obowiązujące obecnie normy wprowadzone w kontekście ochrony środowiska nakazują jednak stosowanie spoiw bezołowiowych, w których ołów zastąpiono srebrem, miedzią lub bizmutem.

Mają one jednak wyższą temperaturę topnienia i łatwiej ulegają utlenianiu. Spoiwa tradycyjne są dopuszczane w pracach prototypowych, urządzeniach medycznych i wojskowych. Oba rodzaje spoiw są dostępne w handlu. Można je nabyć w postaci drutu nawiniętego na szpuli (fotografia 9a, b) lub zwiniętego w fiolce (fotografia 9c). Spoiwo w fiolce jest wygodne w terenowych pracach serwisowych, zajmuje mniej miejsca i jest lżejsze. W zależności od precyzji lutowania mogą być konieczne druty o różnych grubościach od 0,25 mm nawet do 4 mm.

4. Topnik

Jest to substancja stosowana podczas lutowania. Użycie topnika ma na celu zwilżenie i oczyszczenie spajanych powierzchni. Topnik zapobiega ponadto przed utlenianiem lutowanych powierzchni. W handlu występuje pod różnymi postaciami. Najczęściej jest stosowany w postaci kalafonii sprzedawanej w blaszanych pudełeczkach zawierających 20 g produktu (fotografia 10a).

Do montażu SMD lepiej nadaje się topnik w postaci żelu konfekcjonowanego w pojemnikach stanowiących jednocześnie dozownik (fotografia 10b). Może być również nanoszony za pomocą wygodnego pisaka (fotografia 10c). Inną metodą przygotowania płytki do lutowania jest rozprowadzenie na płytce topnika płynnego lub występującego w postaci pasty (fotografia 10d, e).

Zaloguj

Zaloguj

Spis treści

Spis treści