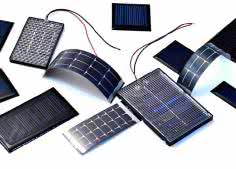

Instalatorzy poszukują rozwiązań niewymagających zbyt wielu specjalistycznych narzędzi (jak np. zaciskarki), umożliwiających wykonanie zadania podstawowymi przyrządami, w możliwie jak najkrótszym czasie. Często wykonują swą pracę w niewygodnych warunkach (np. na pochyłych dachach), więc jak największym uznaniem cieszą się złącza potrzebujące jak najmniejszej liczby operacji wymaganych do zainstalowania. Oczekiwana jest również możliwość łączenia za pomocą tego samego złącza przewodów o dość szerokim zakresie przekrojów (np. od 2,5 do 6 mm²).

Ważny jest materiał, z którego są wykonane elementy. Złącza takie są przez cały czas narażone na warunki zewnętrzne (deszcze, promieniowanie UV, duże wahania temperatury, zanieczyszczenie środowiska). Dlatego producenci przeprowadzają rygorystyczne testy - w końcu muszą oni zagwarantować prawidłowe działanie złącza przez minimum kilkadziesiąt lat.

W większych instalacjach fotowoltaicznych, podczas łączenia dużej liczby paneli, podstawowe rozwiązania niekoniecznie muszą się sprawdzić w każdym punkcie. Dlatego ważne jest, aby mieć możliwość zastosowania złącz, które mogą pracować przy wyższym napięciu lub z większym obciążeniem prądowym.

Pożądane jest przy tym, aby część stykowa była na tyle uniwersalna, by nie było konieczności stosowania specjalnych adapterów/przejściówek. Dotyczy to także akcesoriów (jak na przykład bezpieczniki wpinane wprost do instalacji).

Na rynku jest kilku wiodących producentów złącz do fotowoltaiki. Niektórzy z nich, starając się dopasować do przyjętych standardów, oferują podobne rozwiązania praktycznie kompatybilne ze sobą. Niestety, tylko praktycznie, ponieważ żaden z nich nie zaleca łączenia swoich złącz z tymi, które pochodzą od innego producenta, a wręcz jasno informuje, że nie bierze odpowiedzialności gwarancyjnej w przypadku stwierdzenia takiego faktu.

I słusznie, gdyż z pozoru tak samo wykonane elementy, mimo iż na pierwszy rzut oka pozwalają się ze sobą spiąć, często różnią się ważnymi detalami. Różnice można znaleźć na przykład w konstrukcji styków prądowych. Aby złącze przewodziło właściwie prąd (zgodnie z założeniami projektanta), obie współpracujące części (męska i żeńska) muszą być wykonane we właściwy sposób, uwzględniający także margines bezpieczeństwa na "starzenie się" materiału.

Producenci przeznaczają na badania ogromne sumy pieniędzy tak, aby zagwarantować bezawaryjne działanie raz połączonego systemu przez kilkadziesiąt lat. Istotne stają się tu wąskie tolerancje wymiarowe, właściwy materiał, odpowiedni kształt styków czy siły dociskowe między częścią żeńską a męską złącza.

Jako przykład negatywnego wpływu sparowania złącz dwóch producentów - różne pokrycie galwaniczne części stykowych może prowadzić do powstania ogniwa elektrycznego na ich połączeniu, co w niekorzystnym przypadku powoduje korozję.

Istotna jest również budowa izolatora, który realizuje skuteczne ryglowanie obu części - czasem drobna różnica wywołać może rozszczelnienie takiej niedopasowanej pary narażając połącznie na warunki zewnętrzne, a w skrajnych przypadkach nawet do jej rozłączenia przy niewielkim naprężeniu przewodów.

Szczelne połączenia pozwalają także wyprowadzić część elementów montowanych zazwyczaj w szafkach instalacyjnych na zewnątrz. Popularne staje się to np. w przypadku bezpieczników topikowych. Ich charakter pracy zazwyczaj powoduje wytwarzanie się dodatkowego ciepła w ich otoczeniu.

Może to mieć niepożądany wpływ na pozostałe urządzenia pracujące obok nich. Dlatego warto rozważyć adaptery bezpiecznikowe montowane bezpośrednio w torze przewodów doprowadzających prąd z paneli do szafki rozdzielczej. Rozpraszanie ciepła zachodzi w tym przypadku na wolnym powietrzu, gdzie są dostatecznie wentylowane przez naturalny ruch powietrza.

Nie byłoby to możliwe, gdyby nie wytrzymałe, szczelne przyłącza zamontowane na końcach takich elementów. Ich wykonanie zgodnie z obowiązującymi normami gwarantuje także bezpieczeństwo eksploatacji - podczas ewentualnej zmiany przepalonego bezpiecznika instalator nie jest narażony na bezpośredni kontakt z elementami będącymi pod wysokim napięciem generowanym przez oświetlone panele słoneczne.

Warto więc dobrze zastanowić się nad wyborem odpowiedniego systemu połączeń przy tworzeniu instalacji fotowoltaicznych. Dzięki temu można zaoszczędzić czas montażu, mieć pewność bezpieczeństwa kompletnej aplikacji a także ułatwić sobie ewentualne jej serwisowanie w przyszłości. Ma to szczególne znaczenie w przypadku zakładanych okresów jej ciągłej pracy, czyli około 25 lat.

Piotr Andrzejewski

Product Manager w firmie Phoenix Contact

Zaloguj

Zaloguj