Mikrofony MEMS zrewolucjonizowały konstrukcje urządzeń audio – od smartfonów i bezprzewodowych zestawów słuchawkowych, poprzez laptopy i kamery, aż po sprzęt medyczny czy sensory środowiskowe. Daleko posunięta miniaturyzacja pozwala na montaż nawet wielu mikrofonów w jednym urządzeniu (np. w ramach macierzy mikrofonowej poprawiającej kierunkowość i jakość rozpoznawania głosu). Dzięki temu urządzenia mogą rejestrować fale akustyczne wielokanałowo i realizować zaawansowane funkcje, takie jak eliminacja szumów otoczenia czy lokalizacja źródła dźwięku. Co więcej, mikrofony MEMS cechują się także bardzo dobrą powtarzalnością parametrów i stabilnością długoterminową, spełniając wymagania profesjonalnych zastosowań pomiarowych (np. w ramach stacji monitoringu hałasu).

Budowa i zasada działania mikrofonów MEMS

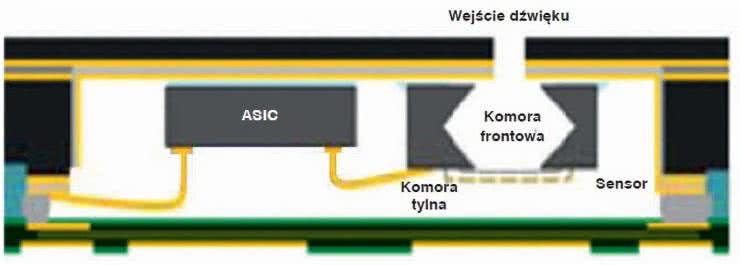

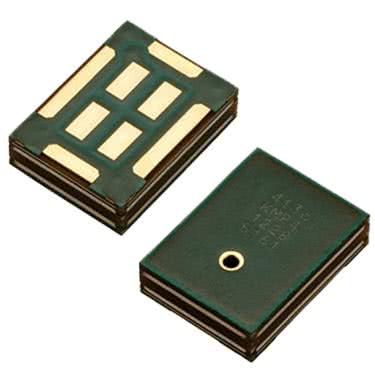

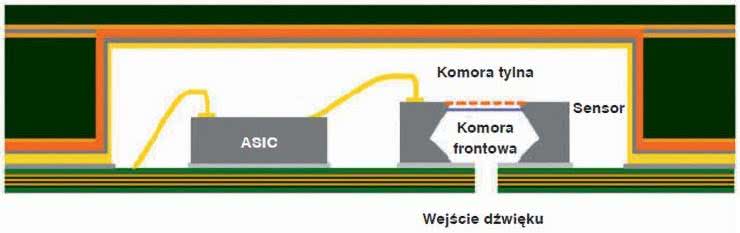

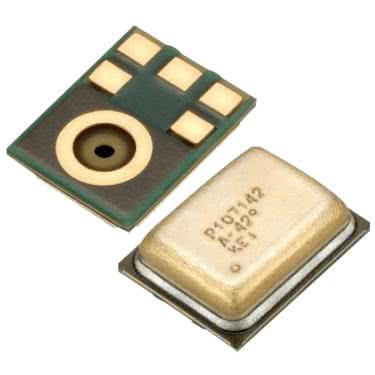

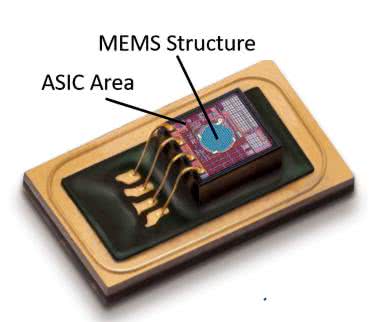

W praktycznym ujęciu mikrofon MEMS jest najczęściej układem typu dual-die, tj. zawierającym dwa główne komponenty: właściwy sensor MEMS (akustyczny przetwornik pojemnościowy) oraz współpracujący z nim układ scalony (ASIC), realizujący szereg funkcji: zasilanie i stabilizację punktu pracy struktury mikromechanicznej, wstępne kondycjonowanie sygnału oraz jego przetwarzanie (np. konwersję A/C). Obie struktury są połączone ze sobą z użyciem techniki bondingu, stosowanej we wszystkich innych układach scalonych (zarówno monolitycznych, jak i hybrydowych) i zamknięte we wspólnej obudowie z wyprowadzeniami umożliwiającymi montaż SMD. W odróżnieniu od większości typowych układów półprzewodnikowych, obudowa mikrofonu MEMS musi być wyposażona w otwór akustyczny, aby fale dźwiękowe mogły dotrzeć do membrany. Otwór ten bywa umieszczony w górnej ściance obudowy (tzw. mikrofony top-port, jak na rysunku 1, fotografia 1) albo w jej spodzie, czyli od strony PCB (konstrukcja bottom-port – rysunek 2, fotografia 2).

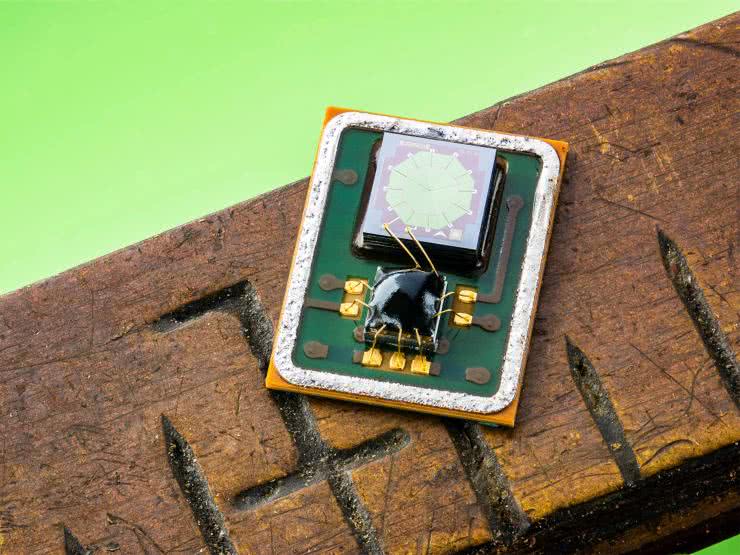

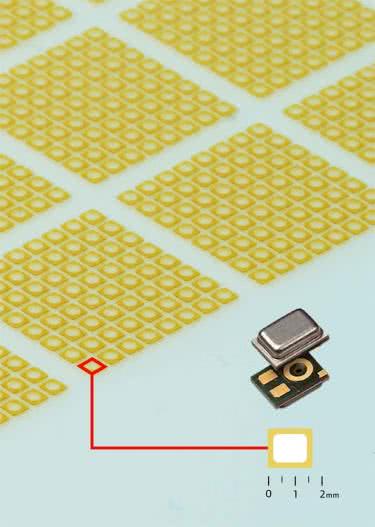

Gwoli ścisłości należy dodać, że istnieją także – znacznie rzadziej spotykane – konstrukcje monolityczne (fotografia 3), w których całość – zarówno ASIC, jak i właściwy przetwornik – są wykonane w ramach wspólnej struktury krzemowej.

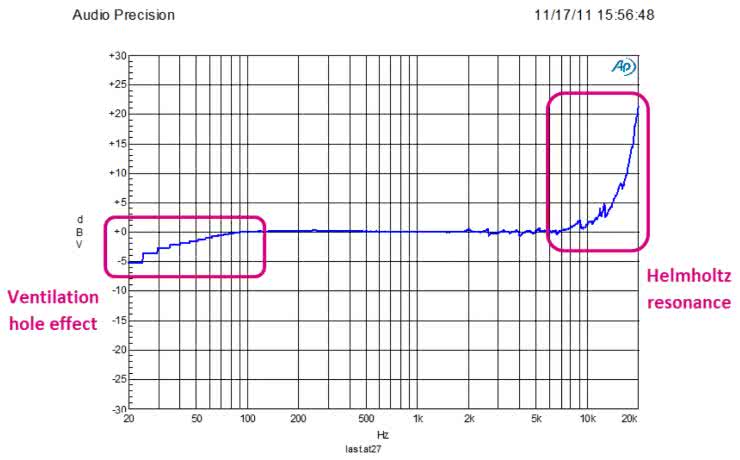

Wewnątrz obudowy wydzielone są dwie komory akustyczne: przednia, umieszczona bezpośrednio przed membraną (często jest nią przestrzeń pod pokrywką obudowy w przypadku konstrukcji top-port lub sama mikromechaniczna wnęka w strukturze MEMS w przypadku bottom-port) oraz tylna, znajdująca się po drugiej stronie membrany. Wielkość tych komór wpływa na charakterystykę częstotliwościową mikrofonu – przykładowo ograniczona objętość komory przedniej może powodować rezonans i pewne podbicie w paśmie akustycznym, co wpływa na odbiór wysokich tonów, podczas gdy wielkość i geometria komory tylnej determinują w dużej mierze przenoszenie niskich częstotliwości (rysunek 3). Projektanci mikrofonów MEMS optymalizują te parametry, dążąc do uzyskania względnie płaskiej charakterystyki w pasmie audio, przy jednoczesnym zachowaniu możliwie najmniejszych wymiarów całości.

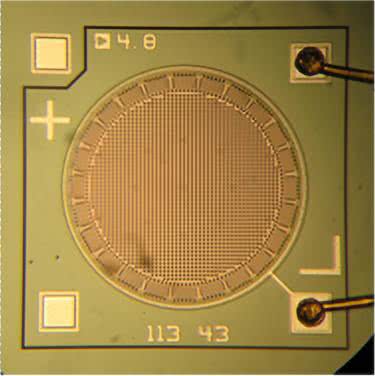

Podstawowa technologia stosowana (już od wielu lat) do produkcji mikrofonów MEMS opiera się na pomiarze zmian pojemności pomiędzy delikatną membraną, a stałą (nieruchomą) płytką perforowaną, pełniącą rolę drugiej okładziny kondensatora płaskiego. W widoku mikroskopowym tego rodzaju sensora zwraca uwagę charakterystyczna, zwykle okrągła struktura, umieszczona w bloku krzemowym znajdującym się tuż obok układu ASIC – to właśnie ów kondensator (fotografia 4).

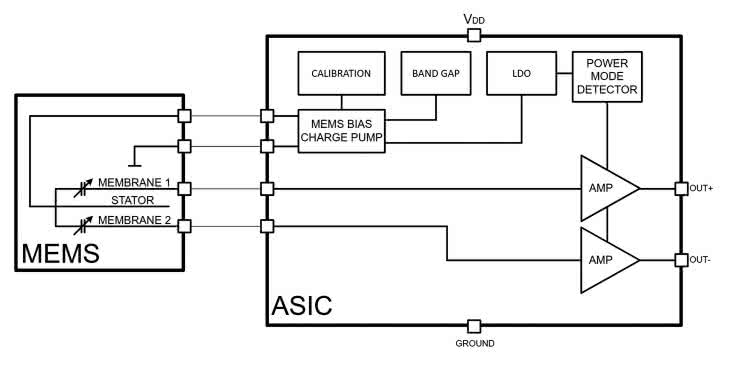

Struktura czujnika jest zasilana napięciem rzędu nawet kilkunastu woltów, wytwarzanym przez pompę ładunkową (rysunek 4) z głównego napięcia zasilania mikrofonu. Podbicie wartości napięcia jest konieczne w celu wytworzenia stabilnego pola elektrycznego – na tyle silnego, by móc uzyskać użyteczny sygnał wyjściowy. Niestety, takie rozwiązanie wiąże się nie tylko z relatywnie sporym poborem mocy, ale także dość długim czasem rozruchu (od 10 ms do nawet 800 ms w skrajnych przypadkach), co dyskwalifikuje tego rodzaju przetworniki z użycia w aplikacjach wymagających bardzo szybkiego wybudzenia ze stanu obniżonego poboru mocy.

Warto wspomnieć, że oprócz dominujących na rynku mikrofonów pojemnościowych MEMS pojawiły się także konstrukcje bazujące na zjawisku piezoelektrycznym (fotografia 5), w których drgająca membrana generuje ładunek elektryczny bez potrzeby zewnętrznej polaryzacji – co upraszcza cały układ. Nie jest bowiem wymagane wysokie napięcie polaryzujące ani wewnętrzna pompa ładunkowa. Zaletą takich mikrofonów jest znacznie mniejsza wrażliwość na czynniki środowiskowe: brak szczeliny kondensatora oznacza wyraźnie lepszą odporność na pył, wilgoć czy drobiny, dostające się z otoczenia do komory przedniej. Dzięki temu mikrofon może pracować w trudnych warunkach (np. w urządzeniach mobilnych), a nawet obyć się bez dodatkowych osłon akustycznych. Ponadto mikrofony piezo MEMS cechują się bardzo krótkim czasem startu i niskim zużyciem mocy, co ułatwia realizację funkcji ciągłego nasłuchu (ang. always-on) przy zasilaniu bateryjnym czy też podczas pracy w trybie budzenia dźwiękiem (ang. wake-on-sound). Mimo tych zalet, mikrofony piezo są wciąż nowością i ustępują liczebnie klasycznym konstrukcjom pojemnościowym, te ostatnie okazały się bowiem „sprawdzone w boju” – są dobrze dopracowane i oferują doskonałe parametry akustyczne.

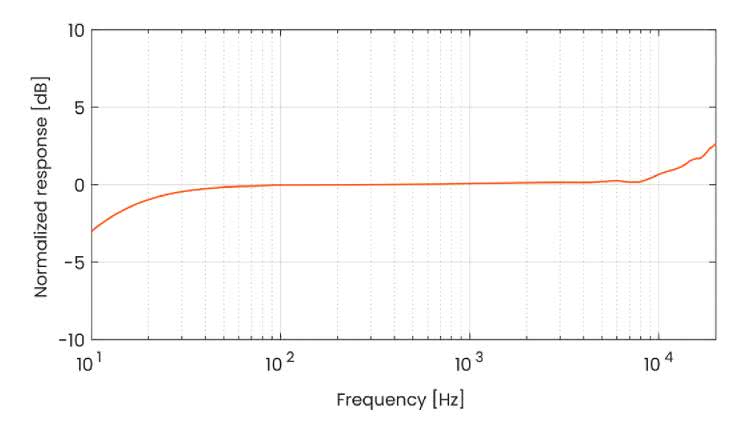

Warto wspomnieć także o supernowoczesnych mikrofonach MEMS, opartych na technologii optycznej. Takie właśnie rozwiązanie opracowała firma sensiBEL – mikrofon SBM100 (fotografia 6) oferuje zakres dynamiczny na poziomie 132 dB (tj. o 20 dB większy niż standardowe mikrofony MEMS), niebywale wprost płaską charakterystykę częstotliwościową (rysunek 5) oraz bardzo niski poziom szumów własnych.

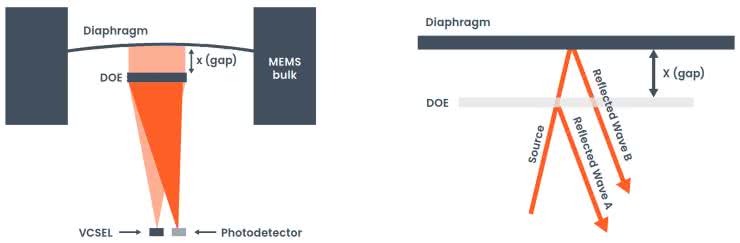

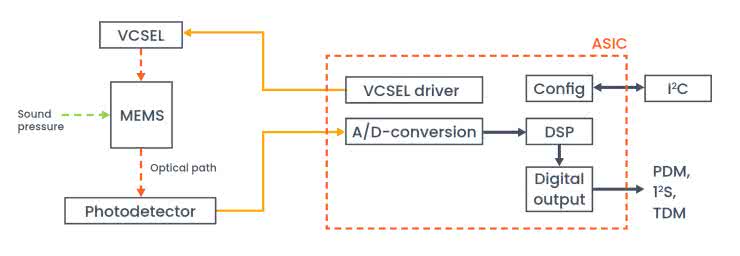

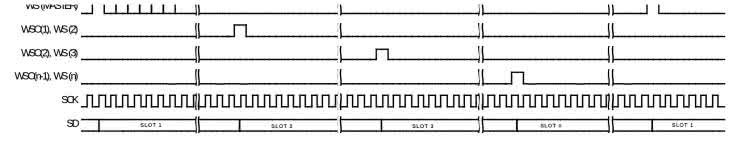

Technologia opiera się na pomiarze odbicia światła laserowego, emitowanego przez laser wnękowy typu VCSEL, od ruchomej membrany (rysunek 6). Dane, po przetworzeniu przez zintegrowany układ ASIC, są udostępniane w rozdzielczości 24 bitów przez jeden z popularnych interfejsów cyfrowych (PDM, I²S lub 8-kanałowy TDM – patrz rysunek 7).

Interfejsy wyjściowe stosowane w mikrofonach MEMS

Jednym z podstawowych kryteriów podziału mikrofonów MEMS jest rodzaj wyjścia. W przeciwieństwie do klasycznych konstrukcji pasywnych oraz mikrofonów elektretowych (wyposażonych w prosty bufor JFET), znaczna część dostępnych na rynku komponentów z tej grupy udostępnia „na gotowo” sygnał cyfrowy, który może być podłączony wprost do mikrokontrolera lub procesora aplikacyjnego. Wciąż istnieje jednak zapotrzebowanie na konstrukcje z wyjściem analogowym – i to od nich zaczniemy opis interfejsów stosowanych w mikrofonach MEMS.

Wyjście analogowe

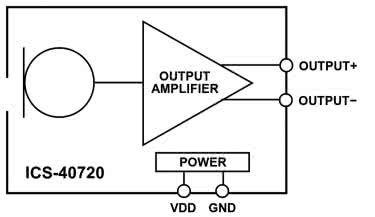

Analogowy mikrofon MEMS jest zwykle wyposażony tylko w trzy wyprowadzenia: zasilanie, masę oraz wyjście sygnału. Czasem spotyka się dodatkowe wyprowadzenie drugiego wyjścia w fazie przeciwnej (w przypadku wyjścia różnicowego – patrz rysunek 8), ale zdecydowana większość modeli do aplikacji konsumenckich ma jednak wyjście niezbalansowane (ang. single-ended). Sygnał wyjściowy ma postać napięciową, o określonej czułości wyrażonej w dBV, mierzonej przy 94 dB SPL i częstotliwości (zwykle) 1 kHz.

Charakterystyczną cechą analogowych mikrofonów MEMS jest obecność składowej stałej napięcia na wyjściu. Ponieważ wewnętrzny przedwzmacniacz jest zasilany pojedynczym napięciem, jego wyjście musi być wewnętrznie polaryzowane pewnym stałym offsetem (zwykle około połowy napięcia zasilania). Typowe wartości tego offsetu zawierają się w zakresie 0,8...1,5 V. W praktyce oznacza to, że przed podaniem sygnału na wejście kolejnego stopnia (np. wzmacniacza operacyjnego lub przetwornika ADC) należy użyć kondensatora zapewniającego sprzężenie zmiennoprądowe (tj. odcinającego składową stałą).

Wyjście analogowe jest dobrym wyborem, gdy sygnał ma trafić np. do klasycznego wzmacniacza mocy, układu nadajnika FM czy prostego układu nagrywającego. W nowoczesnych systemach cyfrowych, gdzie sygnał dźwiękowy i tak będzie próbkowany przez mikrokontroler lub kodek, użycie mikrofonu analogowego oznaczałoby jednak konieczność zastosowania zewnętrznego przetwornika ADC. W takich przypadkach rozwiązaniem znacznie upraszczającym projekt jest zastosowanie mikrofonu z wyjściem cyfrowym.

Wyjście cyfrowe

Cyfrowe mikrofony MEMS integrują w swojej strukturze kompletny tor przetwarzania sygnału: od membrany i przedwzmacniacza, poprzez przetwornik analogowo-cyfrowy, aż po interfejs wyjściowy. Jednym z najbardziej rozpowszechnionych formatów danych jest PDM (ang. Pulse Density Modulation – modulacja gęstości impulsów). Mikrofon generuje ciąg bitów o wysokiej częstotliwości (rzędu kilku MHz), w którym gęstość impulsów logicznej „1” odpowiada chwilowej amplitudzie sygnału audio. Innymi słowy, PDM to jednobitowy strumień, z którego oryginalny sygnał można odzyskać za pomocą cyfrowego filtru dolnoprzepustowego (decymatora). Zaletami modulacji PDM są m.in. prostota sprzętowa interfejsu oraz odporność na zakłócenia – sygnał jednobitowy jest odporny na niewielkie przekłamania.

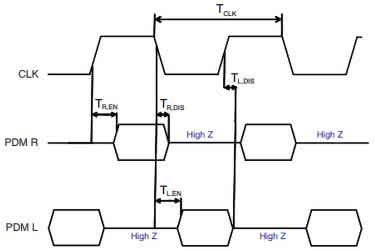

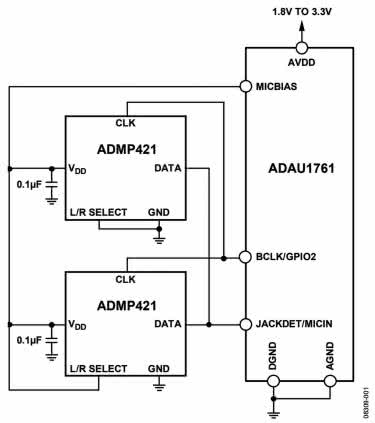

Mikrofony z wyjściem w formacie PDM nie generują własnego zegara – wymagają doprowadzenia sygnału CLK z zewnętrznego kontrolera lub procesora dźwięku. Na linii DATA mikrofon wystawia kolejne bity modulowanego sygnału, zaś linia L/R pozwala skonfigurować, przy którym zboczu zegara mikrofon wystawia swój bit (rysunek 9).

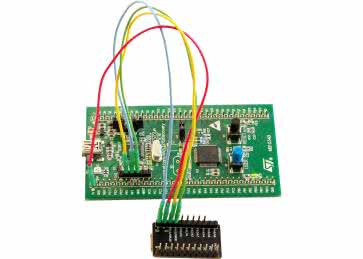

Umożliwia to podłączenie dwóch mikrofonów PDM do jednej pary linii CLK i DATA – będą one nadawać naprzemiennie, tworząc konfigurację stereofoniczną. Taką konfigurację zilustrowano na rysunku 10, gdzie dwa mikrofony dzielą wspólny zegar i linię danych, a ich podłączenie różni się tylko stanem pinów L/R, wymuszającym przyporządkowanie układu fizycznego do danego kanału.

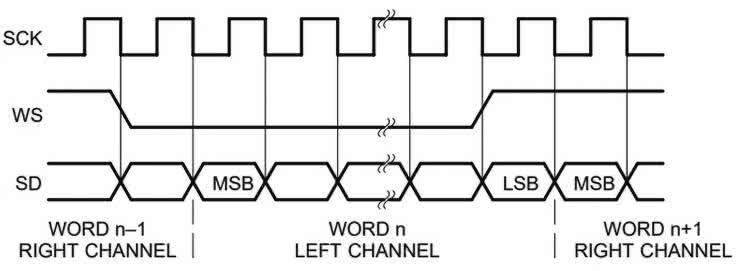

Alternatywnym rozwiązaniem, spotykanym w wielu mikrofonach MEMS, jest wbudowany interfejs I²S, przez który układ przekazuje na wyjście gotowe słowa audio (np. 24-bitowe próbki w standardowym formacie). Wyprowadzenia takiego mikrofonu to zatem typowe linie I²S: zegar bitów (BCLK), linia danych (SD) oraz sygnał ramki (WS – word select) określający kanał (rysunek 11). Zaletą I²S jest pełna zgodność z interfejsami audio większości mikrokontrolerów i procesorów sygnałowych – mikrofon obsługujący ten standard komunikacji może być bezpośrednio podłączony do linii I²S mikrokontrolera, bez potrzeby pisania oprogramowania do dekompresji PDM ani stosowania zewnętrznego kodeka. Niestety interfejs I²S, podobnie jak PDM, ogranicza do dwóch liczbę urządzeń na magistrali. Istnieją natomiast specjalizowane interfejsy do wielokanałowego przesyłu danych audio – jednym z nich jest TDM (ang. Time Division Multiplexing).

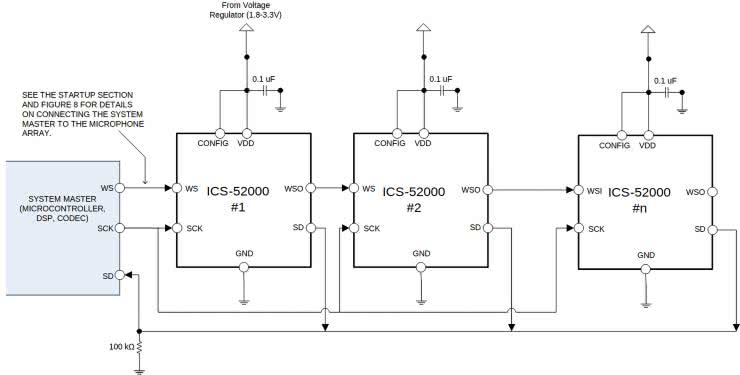

Mikrofony z interfejsem TDM transmitują swoje dane w podziale czasowym przy wspólnym zegarze, często korzystając z dodatkowych sygnałów synchronizacji ramki. Przykładem jest mikrofon InvenSense ICS-52000 – pierwszy na rynku mikrofon MEMS z interfejsem TDM obsługującym do 16 mikrofonów na jednej magistrali (rysunek 12).

Układ ten umożliwia budowę dużych matryc mikrofonowych (np. do dalekosiężnego rozpoznawania mowy) bez skomplikowanego okablowania – wszystkie mikrofony dołącza się równolegle do linii zegara i danych, a każdy z nich transmituje dane w przypisanym mu oknie czasowym w ramach ramki TDM (rysunek 13). W rezultacie cztery linie (Clock, Frame Sync, Data In, Data Out) mogą obsłużyć wiele mikrofonów jednocześnie, obciążając system jedynie zagregowanym strumieniem danych. Wadami TDM są: większy stopień komplikacji protokołu oraz mniejsza tolerancja na błędy czasowe, przez co rozwiązanie to jest stosowane głównie w aplikacjach specjalistycznych (np. sprzęt konferencyjny, inteligentne głośniki z rozbudowaną matrycą mikrofonów itp.). W większości standardowych zastosowań stereofonicznych sprawdza się natomiast któryś z prostszych interfejsów omówionych poprzednio.

Montaż mikrofonów MEMS na PCB

Montaż mikrofonów MEMS na płytce drukowanej wymaga zwrócenia uwagi na kilka specyficznych kwestii. Mikrofony top-port można montować bez dodatkowych owiertów w samej płytce – otwór akustyczny znajduje się na wierzchu komponentu. Projektując obudowę urządzenia należy jednak przewidzieć, by dźwięk docierał do tego otworu (np. poprzez otwór w panelu obudowy czy odpowiedni kanał akustyczny). Często stosuje się naklejane grille lub siateczki zabezpieczające otwór od góry w celu ochrony przed kurzem.

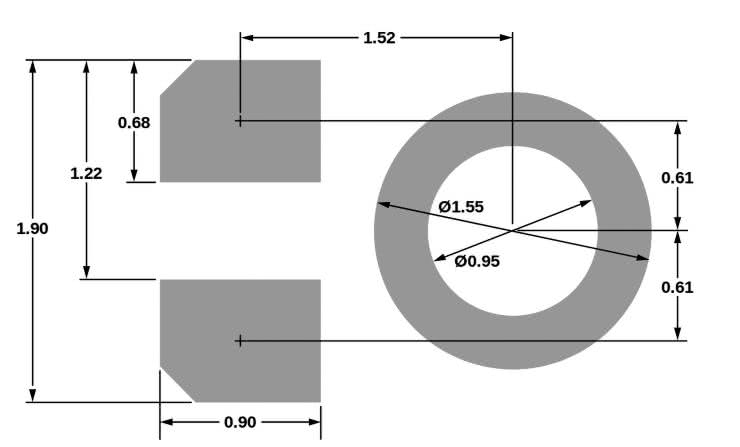

Mikrofony z dolnym otworem są znacznie bardziej wymagające, zarówno pod względem projektowym, jak i procesowym. Konieczność wykonania otworu w PCB pod elementem, dokładnie w miejscu odpowiadającym otworowi w obudowie mikrofonu (rysunek 14) może wydawać się niezbyt dużym wyzwaniem w dobie doskonałego oprogramowania EDA. Trzeba jednak pamiętać o nieidealnym procesie montażu. Nawet przy zastosowaniu automatu pick & place należy się bowiem liczyć z (choćby niewielką) niedokładnością pozycjonowania, a na dodatek sama płytka drukowana także jest produkowana z pewną tolerancją. Mało tego – montaż mikrofonu MEMS na podłożu o grubości rzędu 1,0 mm (czyli standardowym laminacie stosowanym do produkcji wielu PCB) wiąże się z zaburzeniem wypadkowej geometrii przedniej komory, gdyż objętość i kształt otworu w płytce stanowią niejako przedłużenie komory zintegrowanej wewnątrz obudowy mikrofonu. Z tego też względu idealną (i zalecaną przez producentów) sytuacją jest mocowanie mikrofonu na płytce rigid-flex, która może być znacznie cieńsza niż jakakolwiek standardowa płytka na bazie sztywnego laminatu FR4.

Niezależnie od typu portu, istnieje ponadto szereg innych wskazówek montażowych dotyczących mikrofonów MEMS – pokrótce wymienimy najważniejsze z nich.

Lutowanie i profil reflow

Mikrofony MEMS są kompatybilne ze standardowym lutowaniem rozpływowym (reflow) i wytrzymują typowe profile temperatur. Ważne jest jednak, by ściśle przestrzegać zaleceń dotyczących ramp temperaturowych – zbyt gwałtowne nagrzewanie lub przekroczenie temperatury szczytowej mogą uszkodzić delikatną strukturę MEMS.

Użycie topników i czyszczenie PCB

Należy unikać nadmiernej ilości topnika przy lutowaniu mikrofonów, zwłaszcza w przypadku modeli z dolnym portem akustycznym. Resztki topnika lub lotne opary mogą wnikać do wnętrza przez otwór i osadzać się na membranie, pogarszając czułość lub powodując niestabilność długoterminową. Zaleca się więc stosowanie past lutowniczych o obniżonej zawartości topnika do montażu mikrofonów typu bottom-port. Po lutowaniu nie należy natomiast stosować mycia ultradźwiękowego ani agresywnego czyszczenia chemicznego – płyny mogą dostać się do wnętrza sensora i go uszkodzić. Jeśli płytka musi być myta, trzeba rozważyć zatkanie otworu mikrofonu na czas czyszczenia, a następnie usunięcie zabezpieczenia po zakończeniu całego procesu. W przypadku płytek drukowanych z mikrofonami MEMS (zwłaszcza typu bottom-port) najlepiej więc korzystać z past no-clean i unikać procesów mycia, jeśli tylko jest to możliwe.

Ochrona przed zanieczyszczeniami

Także podczas eksploatacji otwór mikrofonu powinien być chroniony przed kurzem, pyłem i cieczami. W urządzeniu gotowym do pracy często stosuje się akustyczne filtry membranowe (np. z materiału GORE-TEX – fotografia 7), naklejane na otwór w obudowie urządzenia lub bezpośrednio na kapsułę mikrofonu typu top-port. Filtry te przepuszczają fale akustyczne, ale skutecznie zatrzymują cząsteczki kurzu i krople wody, zapewniając wysoki stopień ochrony (oczywiście tylko wtedy, gdy cała reszta urządzenia jest również właściwie zaprojektowana pod kątem szczelności). Pewną alternatywą są wspomniane już mikrofony piezoelektryczne MEMS, które z natury swojej konstrukcji są znacznie mniej wrażliwe na zanieczyszczenia.

Technika pick & place

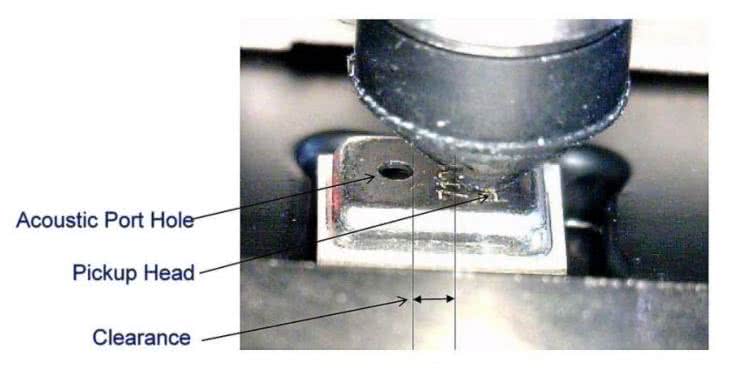

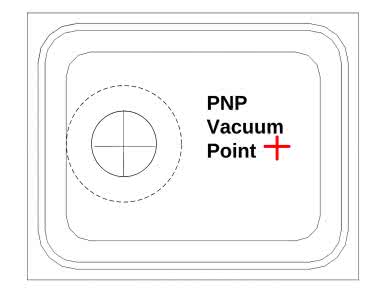

Przy automatycznym montażu SMT mikrofonów z górnym portem należy zwrócić uwagę, by dysza podciśnieniowa pobierająca element nie zasłaniała otworu akustycznego mikrofonu. Chwycenie komponentu dyszą próżniową w pobliżu otworu może uszkodzić membranę poprzez działanie nagłej różnicy ciśnień. Producenci często wskazują w dokumentacji zalecane punkty trzymania – np. obszar obudowy oznaczony symbolem, z dala od otworu (fotografia 8, rysunek 15).

Czasem można nawet spotkać się z propozycjami specjalnych końcówek chwytających, dostosowanych do obsługi danego modelu mikrofonu.

Przegląd parametrów i charakterystyk mikrofonów MEMS

Podobnie jak tradycyjne przetworniki pasywne, także mikrofony MEMS opisuje się szeregiem parametrów elektryczno-akustycznych. Poniżej omówimy pokrótce najważniejsze z nich.

- Czułość określa napięcie wyjściowe (w przypadku mikrofonów analogowych) lub poziom liczbowy (w przypadku cyfrowych), generowany przez mikrofon przy zadanym poziomie ciśnienia akustycznego. Standardowo podaje się czułość przy 94 dB SPL (tj. przy pobudzeniu falą sinusoidalną o ciśnieniu 1 Pa i standardowej częstotliwości testowej równej 1 kHz). Przykładowy mikrofon o czułości –38 dBV, wystawiony na działanie źródła dźwięku o SPL równym 94 dB, wygeneruje sygnał o wartości skutecznej około 12,6 mV. W przypadku mikrofonów cyfrowych czułość jest wyrażona w dBFS (decybelach odniesionych do pełnej skali). Najczęściej spotykana w notach katalogowych wartość –26 dBFS @ 94 dB SPL oznacza, że przy ciśnieniu 1 Pa sygnał cyfrowy ma wartość –26 dB względem maksymalnego kodu, który może zwrócić przetwornik ADC. Innymi słowy, pozostaje pewien margines do stanu przesterowania – typowo mikrofony cyfrowe są tak skalibrowane, by w spodziewanych warunkach pracy mieć jeszcze pewien zapas dynamiki, zanim sygnał osiągnie 0 dBFS (szczyt pełnej skali).

- Stosunek sygnał/szum (SNR) definiowany jest zwykle przy sygnale o SPL równym 94 dB @ 1 kHz i odniesiony do szumu własnego mikrofonu. Typowe mikrofony MEMS osiągają SNR rzędu 59...65 dB(A). Dostępne są także modele o wyższym SNR – wspomniany już mikrofon optyczny SBM100 osiąga stosunek sygnał-szum na poziomie aż 80 dB.

- Pasmo przenoszenia – większość mikrofonów MEMS jest zopty-

malizowana pod kątem pasma mowy, tj. od około 100 Hz

do 10...20 kHz. Typowe charakterystyki wykazują spadek czułości poniżej 100 Hz (np. –6 dB przy 50 Hz) i pewien wzrost w wyższej części pasma akustycznego, często z rezonansowym pikiem leżącym na granicy lub powyżej pasma akustycznego (wynikającym z rezonansu Helmoltza w komorze przedniej mikrofonu). - Zakres dynamiki mikrofonu to różnica między poziomem szumu własnego a maksymalnym poziomem dźwięku, jaki układ może zarejestrować. Górny limit zakresu jest wyznaczony przez osiągnięcie THD równego 10% i nosi nazwę punktu przeciążenia akustycznego (ang. AOP – Acoustic Overload Point). Nowoczesne mikrofony mają parametr AOP na poziomie 120...130 dB SPL, przy szumie własnym ok. 30 dB SPL, co daje dynamikę rzędu 90...100 dB. Model ICS-40638 marki InvenSense oferuje szczególnie wysoki AOP (138 dB SPL), co – przy poziomie szumu 31 dB – daje aż 107-decybelowy zakres dynamiki. A to nie lada osiągnięcie zważywszy na fakt, że już 130 dB SPL to poziom porównywalny z... hałasem startującego odrzutowca.

- Napięcie zasilania i pobór prądu – mikrofony MEMS podążają za standardami wyznaczonymi przez współczesne systemy wbudowane. Dlatego też większość układów jest projektowana do pracy przy napięciu od 1,5...1,8 V do 3,6 V, co pozwala na bezpośrednie podłączenie do głównej linii zasilania procesora. Starsze modele (oraz niektóre wciąż produkowane analogowe) wymagają natomiast napięcia 3,0...3,3 V. Pobór prądu różni się znacznie w zależności od zastosowanej technologii, rodzaju wyjścia i oczywiście – konkretnego modelu. Energooszczędne mikrofony MEMS mogą pracować już przy średnim poborze prądu na poziomie 60...70 μA, ale wiele układów dostępnych na rynku pobiera w czasie normalnej pracy kilkaset mikroamperów lub więcej.

Podsumowanie

Mikrofony MEMS znalazły zastosowanie w ogromnej liczbie urządzeń – od smartfonów i laptopów (gdzie często można doliczyć się kilku sztuk, które umożliwiają odbiór stereo lub zaawansowaną redukcję szumów), poprzez sprzęt AGD z funkcją asystenta głosowego, aż po aparaturę medyczną, a nawet profesjonalne systemy pomiaru dźwięku. Ich niewielkie rozmiary, niski pobór mocy i proste podłączenie (zwłaszcza poprzez wyjście cyfrowe) sprawiają, że mikrofony półprzewodnikowe są idealnym wyborem dla współczesnej elektroniki nasłuchującej otoczenie. Dla projektanta kluczowe jest zrozumienie różnic między dostępnymi typami interfejsów oraz przestrzeganie zaleceń montażowych – wtedy implementacja mikrofonu MEMS przebiegnie bezproblemowo, a urządzenie zyska czuły „słuch” na miarę XXI wieku.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj