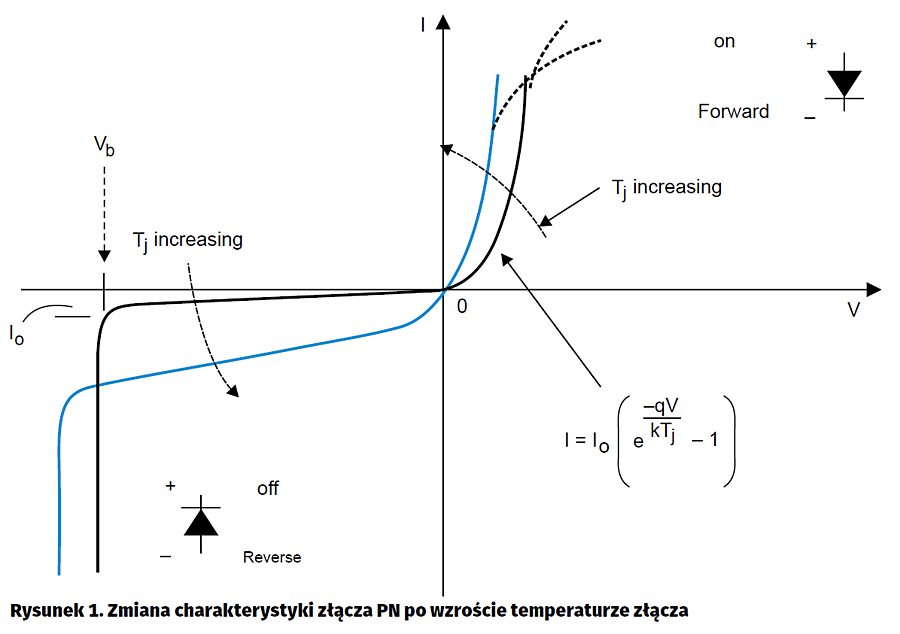

Zwykle źródła światła pracują w zmiennej temperaturze otoczenia. Złącze półprzewodnikowe PN ma ujemny współczynnik temperaturowy. Oznacza to, że spadek napięcia na złączu maleje ze wzrostem temperatury (rysunek 1). W związku z tym, że charakterystyka prądowo – napięciowa diody jest bardzo stroma, to nawet niewielka zmiana napięcia progowego powoduje znaczny wzrost prądu płynącego przez diodę. Taka sytuacja może doprowadzić do dramatycznej redukcji żywotności diody. Z drugiej strony, chcąc uzyskać jak największe natężenia światła poprzez zwiększenie prądu płynącego przez LED, można doprowadzić do sytuacji, w której nawet chwilowy wzrost temperatury otoczenia, spowoduje wzrost prądu płynącego przez diodę i w konsekwencji – temperatury złącza. W wyższej temperaturze złącze PN zacznie przewodzić większy prąd, co jeszcze bardziej je rozgrzeje i w ten sposób, nawet mimo ustania szkodliwego czynnika zewnętrznego, dioda wpada w stan zwiększania się temperatury prowadzący do jej uszkodzenia (thermal runaway).

Jak to już sugerowano, żywotność złącza PN silnie zależy od jego temperatury oraz natężenia płynącego prądu (rysunek 2). Nie bez znaczenia jest też temperatura otoczenia, której wpływ pokazano na rysunku 3. Producenci diod LED gwarantują 50 tysięcy i więcej godzin ich pracy, ale tylko w ściśle określonych warunkach eksploatacji.

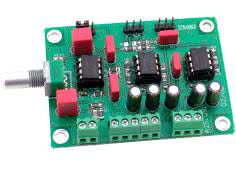

Zasilanie diody LED dużej mocy wymaga wykonania źródła prądowego, które musi również zapewnić dodatkowe funkcjonalności – możliwość regulowania natężenia oświetlenia, zabezpieczenie diody przed uszkodzeniem, ochronę przed porażeniem użytkownika i inne. Budując zasilacze diod dużej mocy z różnych względów raczej należy zapomnieć o rezystorze ograniczającym prąd. Po pierwsze, sprawność energetyczna takiego rozwiązania jest mocno dyskusyjna. Po drugie, rezystor jest raczej kiepskim stabilizatorem, mimo iż takie rozwiązanie ma pewną tendencję do samoregulacji prądu. Po trzecie, przy prądzie zasilania diody przekraczającym wartość, powiedzmy – 1 A taki opornik będzie miał spore wymiary, a przy tym – zależnie do warunków pracy – wytraci się na nim spora moc, co spowoduje problemy z jej rozproszeniem w aplikacji. Zwykle w takim zastosowaniu należy też zapomnieć o zasilaczu liniowym, ponieważ pomimo znacznie lepszych parametrów, jego zastosowanie spowoduje podobne problemy, jak użycie rezystora. Prowadzi to do wniosku, że najlepiej sprawdzą się zasilacze impulsowe i to po takie rozwiązania należy sięgnąć.

Diody LED mocy

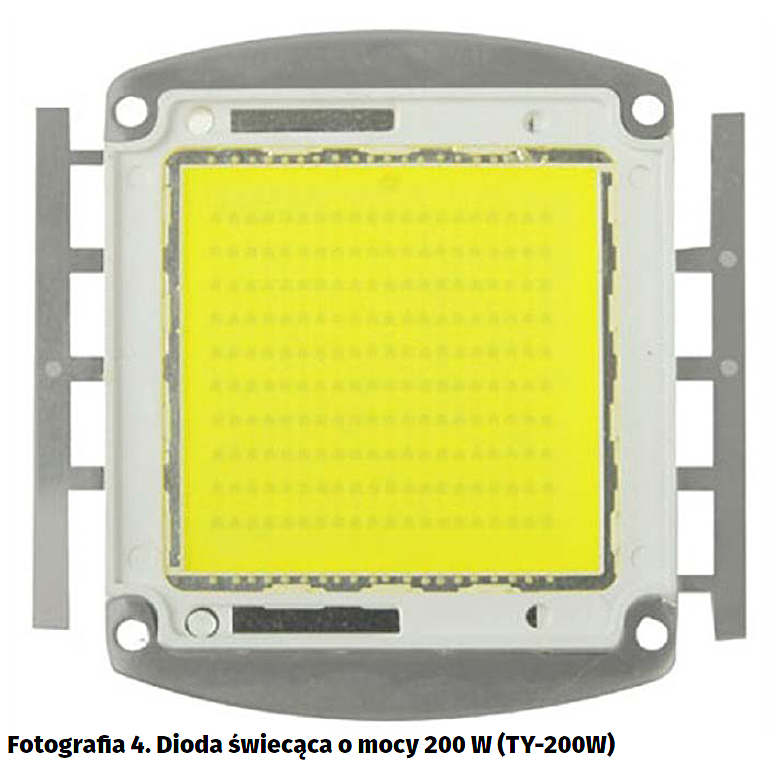

Dokładniejsze dane zawiera zawsze karta katalogowa konkretnej diody. Podana jest tam wartość zalecanego, nominalnego prądu pracy. Podane jest też przybliżone napięcie na diodzie przy takim prądzie. Podczas pracy dioda pobiera ze źródła energii elektrycznej energię, a pobierana moc jest równa P=Uf×If. Część tej energii zostaje zamieniona na użyteczne światło, a część jest tracona w postaci ciepła. To ciepło strat musi być odprowadzone do otoczenia [3]. O chłodzeniu komponentów elektronicznych, w tym diod LED, wielokrotnie pisaliśmy w EP.

Impulsowe zasilacze LED

Zasilacze impulsowe mogą pracować w różnych topologiach. Mogą być budowane w konfiguracji z izolowaniem lub nieizolowaniem wejścia od wyjścia, z podwyższaniem lub obniżaniem napięcia lub uniwersalne – realizujące obie te funkcje, zależnie od napięcia wejściowego i zasilanego zespołu LED. Zwykle, w typowych zastosowaniach używa się stabilizatorów obniżających napięcie wejściowe do wymaganego przez LED. Stosując jednak większą liczbę diod, zwłaszcza przy zasilaniu bateryjnym, często trzeba będzie to napięcie podwyższyć.

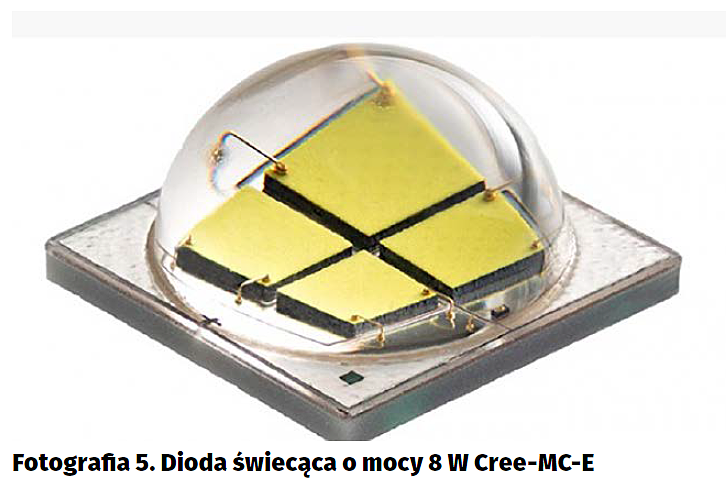

Zasilacze podwyższające są używane z łatwo wytłumaczalnej potrzeby. Podstawowym zadaniem zasilacza LED jest dostarczanie stabilizowanego prądu do każdej gałęzi, a jeszcze lepiej – indywidualnie, do każdej diody świecącej. Aby spełnić ten warunek, niezależnie od rozrzutu parametrów, najłatwiej jest połączyć diody LED szeregowo. Często też – jak w prezentowanej na fot. 5 diodzie firmy Cree – struktury półprzewodnikowe są połączone już wewnątrz obudowy diody. Jeśli zasilamy, powiedzmy, 12 połączonych szeregowo LEDów o napięciu progowym 1,5 V z akumulatora samochodowego, to łatwo policzyć, że aby w tym układzie popłynął prąd, na jego zaciskach musi wystąpić napięcie 18 V lub więcej. Tu nie wystarczy 12 V dostarczane przez akumulator i albo trzeba zmienić topologię połączeń godząc się na pewne kompromisy, albo podwyższyć napięcie wejściowe.

Współcześnie często w systemach zasilania jest stosowana magistrala pośrednia. Pozwala to na zastosowanie pojedynczego zasilacza o dobrych parametrach, z korekcją współczynnika mocy, izolacją galwaniczną i licznymi zabezpieczeniami do zasilenia kilku mniej rozbudowanych, bezpośrednio zasilających LED. Oprócz realizowania wymagań prawnych, magistrala napięcia pośredniego poprawia bezpieczeństwo osób pracujących przy oświetleniu. Na terenie Unii Europejskiej każda lampa o mocy ponad 25 W wymaga korekcji współczynnika mocy (PFC). Normy bezpieczeństwa, takie jak UL i CE ograniczają napięcie wyjściowe zmiennoprądowych zasilaczy napięcia stałego, służącego jako wejściowe dla podwyższających zasilaczy LED. Standardowymi napięciami są 12 V i 24 V, a niekiedy 48 V. Rzadko napięcie magistrali pośredniej jest wyższe od 60 V, granicznego napięcia stałego w klasie 2 UL.

Zasilacze podwyższające są trudniejsze do projektowania niż obniżające, niezależnie od tego, czy stabilizuje się napięcie wyjściowe, czy prąd wyjściowy. Średnie natężenie prądu w indukcyjności w przetworniku podwyższającym, pracującym w trybie przewodzenia ciągłego, jest równe natężeniu prądu obciążenia podzielonemu przez 1-D, gdzie D jest współczynnikiem wypełnienia. Projektowanie podwyższających stabilizatorów napięcia wymaga uważnego przyjrzenia się ograniczeniom napięcia wejściowego, aby zapewnić właściwą indukcyjność i dopuszczalny prąd szczytowy.

Podwyższający zasilacz LED zwiększa napięcie wyjściowe, co wpływa na współczynnik wypełnienia, a zatem na indukcyjność i dopuszczalny prąd głównej cewki. Dla zapobieżenia nasyceniu się cewki trzeba obliczyć maksymalne średnie i szczytowe natężenie prądu zarówno przy UWEJ-MIN, jak i UWYJ-MAX. Na przykład, w całym zakresie działania układu, prądu zasilania i temperatury struktury, UPRZEW typowej LED InGaN może się zmieniać od 3 V do 4 V. Różnica pomiędzy UWYJ-MAX a UWYJ-MIN jest tym większa, im więcej jest LED połączonych szeregowo.

W przeciwieństwie do stabilizatora obniżającego z indukcyjnością na wyjściu, prąd wyjściowy stabilizatora podwyższającego jest przerywany. Z tego powodu na wyjściu jest potrzebny kondensator podtrzymujący napięcie/prąd wyjściowe. O ile przeznaczeniem tego kondensatora w stabilizatorze napięciowym jest filtrowanie oraz podtrzymywanie napięcia wyjściowego w czasie zmian obciążenia, to w stabilizatorze prądowym służy on tylko do odfiltrowania składowej zmiennej prądu. Jego pojemność wybiera się możliwie najmniejszą, dla zachowania wymaganych tętnień prądu w LED. Im pojemność ta jest mniejsza, tym szybsza jest reakcja przetwornika na zmiany prądu wyjściowego oraz tym szybciej działa regulacja jasności LED.

Stabilizatory podwyższające – za wyjątkiem urządzeń małej mocy i przenośnych – pracujące w trybie przewodzenia ciągłego są niemal wyłącznie ograniczone do szczytowo – prądowego sterowania PWM, dzięki temu, że dostarczają moc do wyjścia w czasie, gdy tranzystor sterujący jest rozwarty. Przy projektowaniu zasilacza LED sterującego prądem wyjściowym pętla sterowania musi uwzględniać diodowe obciążenie zasilacza, bardzo różniące się od typowego obciążenia w podwyższającym stabilizatorze napięcia. Tworzy to pewne trudności przy jej projektowaniu.

W szczytowo – prądowym trybie sterowania impedancja obciążenia silnie wpływa na wzmocnienie stałoprądowe i położenie biegunów transmitancji obwodu sterowania. Impedancję obciążenia stabilizatora napięciowego wyznacza się, dzieląc napięcie wyjściowe przez prąd wyjściowy. LEDy są diodami o dynamicznym charakterze rezystancji. Można ją wyznaczyć z wykresu zależności napięcia przewodzenia od prądu, biorąc nachylenie stycznej w punkcie wyznaczonym prądem przewodzenia.

W skład dzielnika sprzężenia zwrotnego w stabilizatorze prądu wchodzi rezystancja obciążenia zamykająca pętlę sterowania. Współczynnik sprzężenia zwrotnego ROD/(ROD+rD) (gdzie ROD jest rezystorem odczytu, czyli czujnikiem prądu, a rD – rezystancją dynamiczną przewodzenia diody) obniża wzmocnienie stałoprądowe układu. Niezależnie od sposobu ściemniania, przez liniową regulację prądu przewodzenia (ściemnianie analogowe) czy przez włączanie i wyłączanie prądu z dużą częstotliwością (ściemnianie cyfrowe – PWM), system wymaga szerokiego pasma częstotliwości i szybkiego reagowania, tak jak stabilizatory napięcia.

W impulsowym zasilaczu LED pracującym w topologii obniżająco – podwyższającej z pojedynczą cewką wyjście nigdy bezpośrednio nie łączy się z wejściem – cała przeznaczona dla obciążenia energia jest magazynowana w polu magnetycznym (cewki lub transformatora) albo elektrycznym (kondensatora), czego wynikiem jest większy prąd szczytowy lub napięcie na przełącznikach. Z racji skomplikowanej budowy zasilacz obniżająco – podwyższający jest większy i ma mniejszą sprawność, niż rozwiązania obniżające lub podwyższające o takiej samej mocy wyjściowej.

Do zasilania LED stosowane są również przetwornice pracujące w topologii SEPIC. W nich to, dzięki indukcyjności na wejściu i napięciu wyjściowemu o „odpowiedniej” polaryzacji, nie ma potrzeby przesuwania poziomu oraz przerywania przepływu prądu wejściowego, jednak wymagane jest stosowanie kondensatora na wyjściu, który „wygładzi” prąd płynący przez diodę. Do zasilania LED można też stosować przetwornice Cuka, w których ani prąd wejściowy, ani wyjściowy nie jest przerywany. Polaryzacja napięcia wyjściowego jest w nich odwrócona, ale kondensator wyjściowy nie jest wymagany – tu topologia Cuka wyróżnia się tą zaletą jako jedyny spośród stabilizatorów nieizolowanych.

Ściemnianie [2]

Niezależnie czy LED zasila się stabilizatorem obniżającym, podwyższającym, czy obniżająco-podwyższającym, podstawowym celem jest maksymalizacja natężenia światła. Projektant ma dwie możliwości – liniowe regulowanie natężenia prądu (ściemnianie analogowe) albo użycie układów przełączających (ściemnianie cyfrowe) z częstotliwością dostatecznie dużą, aby oczy mogły bez zmęczenia uśredniać natężenie. Zastosowanie modulacji szerokości impulsów (PWM) do wyznaczania okresu i współczynnika wypełnienia jest najprostszym sposobem ściemniania cyfrowego, a w tej topologii stabilizator obniżający zapewnia najlepsze parametry.

Najłatwiejsze jest zwykle ściemnianie analogowe, jednak w praktyce przeważnie stosuje się ściemnianie PWM, gdyż w zależności od średniego prądu zasilania zmienia się dominująca długość fali świetlnej. W białych LED zmienia się skorelowana temperatura koloru (CCT). Ludzkie oko z trudnością zauważa kilkunanometrową zmianę długości fali czerwonej, zielonej lub niebieskiej LED, zwłaszcza gdy równocześnie zmienia się natężenie światła. Ale zmiana temperatury światła białego jest łatwo zauważalna. W urządzeniach z więcej niż jedną LED różnica CCT pomiędzy sąsiednimi LED rzuca się w oczy i jest niemiła. Jest to także widoczne w źródłach światła z wieloma monochromatycznymi LED. Wszelkie między nimi różnice działają irytująco. Producenci LED w ramach danych technicznych podają natężenie prądu, przy którym jest gwarantowana długość dominującej fali świetlnej albo CCT. Ściemnianie za pomocą PWM pozwala zachować niezmieniony kolor niezależnie od natężenia światła. Jest to szczególnie potrzebne w przypadku diod RGB, w których biel otrzymuje się przez precyzyjne mieszanie kolorów składowych.

Z punktu widzenia scalonych zasilaczy ściemnianie analogowe stwarza spore trudności w osiągnięciu dokładnej regulacji prądu. Praktycznie każdy zasilacz LED zawiera rezystorowy czujnik prądu. Powstający na nim spadek napięcia UOD jest dobierany kompromisowo pomiędzy małą mocą traconą a wysokim stosunkiem sygnału do szumu. Tolerancje elementów, przesunięcia i opóźnienia w zasilaczu wprowadzają błędy raczej stałe. W celu zmniejszenia prądu wyjściowego w systemie z zamkniętą pętlą musi zostać zmniejszone UOD. A to z kolei, obniża dokładność prądu wyjściowego, zatem prąd ten z trudnością może być specyfikowany, kontrolowany i gwarantowany. Natomiast ściemnianie PWM umożliwia dokładną liniową regulację natężenia światła do znacznie niższego poziomu niż ściemnianie analogowe.

Dolna granica fSCIEM to około 120 Hz, ponieważ poniżej tej częstotliwości oko ludzkie przestaje postrzegać impulsy jako światło ciągłe. Górną granicę wyznacza minimalny wymagany współczynnik kontrastu. Wielkość tę można wyrazić jako odwrotność minimalnego czasu przewodzenia

WK=1/tP-MIN, gdzie tP-MIN = tP + tNAR. Telewizja przemysłowa wymagają często znacznie wyższej częstotliwości ściemniania, ponieważ czas reakcji szybkiej kamery czy czujnika jest znacznie krótszy niż ludzkiego oka. Szybkie włączanie i wyłączanie źródła światła w tych zastosowaniach nie ma na celu zmniejszenia intensywności światła, tylko jego synchronizację z czasem ekspozycji kamery lub czujnika.

Impulsowe zasilacze LED wymagają specjalnego podejścia, są bowiem włączane i wyłączane z dużą częstotliwością. Stabilizatory w standardowych zasilaczach są zwykle wyposażane w wyprowadzenie zezwalania albo wstrzymywania, do którego można doprowadzić sygnał PWM, ale związany z tym czas opóźnienia tP jest zwykle duży, ponieważ w stanie wyłączenia scalonego zasilacza jest preferowany mały pobór prądu, a nie szybkość reakcji. W impulsowych stabilizatorach dla LED te preferencje są odwrotne i wewnętrzne obwody sterujące pozostają w czasie wyłączenia na tyle aktywne, aby nie obniżać tP.

Optymalizacja sterowania natężeniem światła wymaga minimalizowania opóźnień narastania i opadania nie tylko w celu uzyskania najwyższego współczynnika kontrastu, ale także dla zminimalizowania czasu, w którym natężenie prądu LED jest niższe od maksymalnego, dla którego nie jest gwarantowana dominująca długość fali światła i odwzorowanie koloru. Standardowy stabilizator impulsowy ma zwykle płynny rozruch i płynne wyłączenie, ale w zasilaczach wyspecjalizowanych do LED czasy narastania i opadania są maksymalnie skrócone. Redukcji tNAR i tOP są podporządkowane rozwiązania stabilizatora impulsowego.

Przetworniki obniżające górują nad innymi rodzajami stabilizatorów impulsowych pod względem szybkości przerzutów z dwóch różnych powodów. Po pierwsze, stabilizator obniżający jest jedynym, który dostarcza prądu do wyjścia w czasie, gdy przełącznik sterujący jest włączony. Dzięki temu pętla sterująca w stabilizatorze obniżającym, tak napięciowym, jak i prądowym, PWM (nie mylić z PWM do ściemniania) jest szybsza niż we wszelkiego rodzaju przetwornikach podwyższających i obniżająco-podwyższających. Przepływ prądu w trakcie włączenia przełącznika łatwiej się też przystosowuje do sterowania z histerezą, które jest jeszcze szybsze od najlepszych sterujących pętli napięciowych czy prądowych. Po drugie, cewka indukcyjna stabilizatora obniżającego jest połączona z wyjściem w ciągu całego cyklu przełączania. Dzięki temu prąd wyjściowy jest ciągły, a kondensator wyjściowy nie jest potrzebny. Bez tego kondensatora stabilizator obniżający jest rzeczywistym źródłem prądowym o dużej impedancji, zdolnym do bardzo szybkiego zmieniania napięcia wyjściowego. Przetworniki Cuka również charakteryzują się nieprzerwanym połączeniem indukcyjności z wyjściem, ale pętlę sterującą mają wolniejszą, a sprawność niższą.

Nawet całkowicie histeretyczny stabilizator obniżający bez kondensatora wyjściowego nie spełnia wymagań niektórych systemów ściemniania PWM. Wymagają one wysokiej częstotliwości PWM i dużego współczynnika kontrastu, a zatem krótkich czasów narastania i małych opóźnień. Dotyczy to systemów wizyjnych, telewizji przemysłowej, podświetlania paneli LCD i projekcji wideo. W niektórych przypadkach częstotliwość ściemniania PWM musi być odsunięta poza zakres audio, do min. 25 kHz, a nawet wyżej. Wraz z redukcją okresu ściemniania do mikrosekund całkowite czasy narastania i opadania prądu LED wraz z opóźnieniem propagacji muszą zostać skrócone do nanosekund. W szybkim scalonym stabilizatorze obniżającym bez kondensatora wyjściowego opóźnienia we włączaniu i wyłączaniu prądu wyjściowego zależą od opóźnień propagacji w układzie i od fizycznych właściwości wyjściowej cewki indukcyjnej.

W razie potrzeby rzeczywiście szybkiego ściemniania PWM najlepszym rozwiązaniem jest system dwustopniowy, ze stabilizatorem obniżającym na zasilającym LED wyjściu. Jeżeli z uwagi na rozmiary i koszt nie jest to możliwe, można zastosować przetwornicę z przerywaniem szeregowym. Prąd LED jest wtedy przerywany błyskawicznie. Jednakże szczególną uwagę trzeba zwrócić na reakcję systemu.

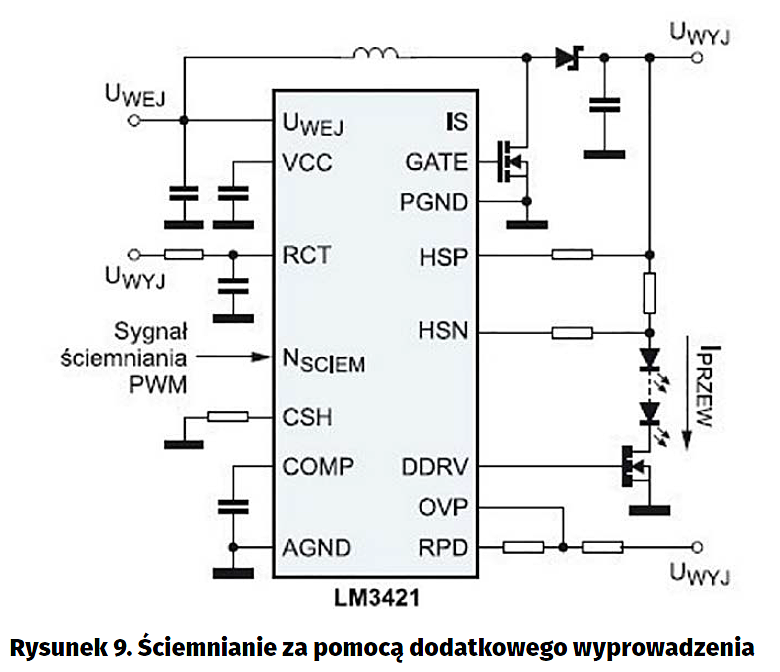

Tak gwałtowne rozwarcie obwodu wywołuje ekstremalnie szybki przerzut z równoczesnym przerwaniem pętli sprzężenia zwrotnego i nieograniczonym wzrostem napięcia wyjściowego stabilizatora. Trzeba więc zastosować obwody poziomujące wyjście i wzmacniacz błędu w celu uchronienia układu przed przepięciami. Takie obwody poziomujące są trudne do realizacji na zewnątrz specjalizowanych do LED scalonych zasilaczy do podwyższających i obniżająco-podwyższających, w praktyce jedynych do wdrażania ściemniania PWM za pomocą tranzystora.

Jacek Bogusz, EP

Bibliografia:

[1] Ryszard Šoklarovski „Zasilanie diod LED”, Elektronika Praktyczna 9/2010

[2] KKP, http://elektronikab2b.pl/technika/ 9988-diody-led-duzej-mocy-jak-zrealizowac-zasilanie---poradnik -konstruktora#.WDwVDubhCHs

[3] http://www.tromil.pl/rozmaitosci/parametry-diod-led

Zaloguj

Zaloguj