- Zasilanie: 230 V AC (brak izolacji galwanicznej).

- Łączna moc wszystkich zasilanych odbiorników nie powinna przekraczać 200 W.

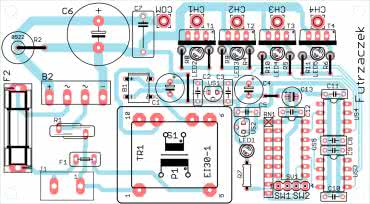

- Jednostronna płytka drukowana o wymiarach 105 mm×58 mm.

- 5 trybów pracy, przełączanych przyciskiem SW1:

- płynne, jednoczesne rozjaśnianie wszystkich kanałów,

- przechodzenie pomiędzy kanałami: jeden się rozjaśnia, a drugi przygasa,

- przechodzenie w wersji jaśniejszej: jeden kanał się rozjaśnia, drugi świeci, trzeci przygasa,

- świecenie wszystkich kanałów na 100% jasności,

- świecenie wszystkich kanałów na 50% jasności.

- Mikrokontroler ATtiny24, oprogramowanie w języku C.

Przedstawiony sterownik może służyć do sterowania jasnością czterech łańcuchów diod LED, przystosowanych do zasilania z sieci 230 V AC.

Uwaga! Rozwiązanie nie zapewnia separacji galwanicznej zasilanych diod LED od sieci energetycznej!

Mogą to być również żarówki, o ile pobierana przez nie moc będzie odpowiednio niska. W przeciwieństwie do gotowych sznurów zawierających własny sterownik, to urządzenie daje możliwość np. rozdzielenia kolorów, przez co możliwości tworzenia dekoracji stają się dużo większe.

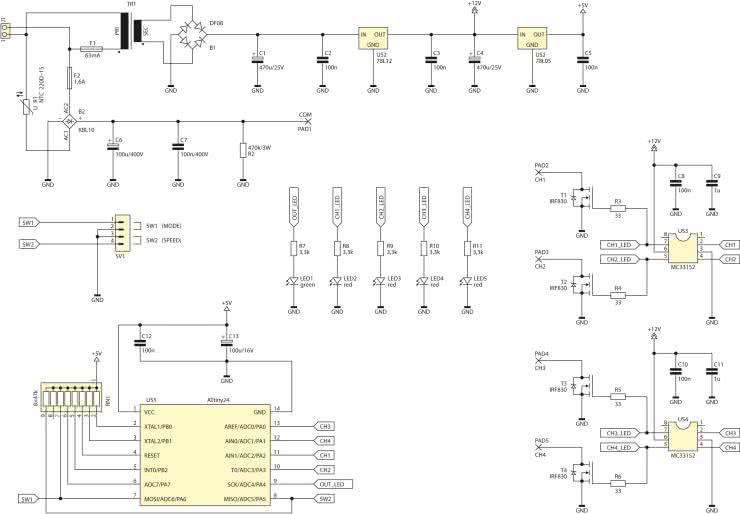

Schemat układu

Schemat ideowy sterownika pokazano na rysunku 1. Zasilacz podzielono na dwa bloki, działające niezależnie. Pierwszy z nich zawiera transformator sieciowy o niewielkiej mocy. Napięciem 12 V zasilane są układy sterujące tranzystorami MOSFET oraz stabilizator napięcia 5 V służącego do zasilania mikrokontrolera. Do budowy zasilacza zastosowano stabilizatory liniowe 78L12 i 78L05.

Zastosowanie w tym miejscu zasilacza beztransformatorowego (z kondensatorem szeregowym) nie miałoby przewagi nad typowym, transformatorowym. Jego cena oraz gabaryty byłyby porównywalne z zastosowanym wariantem.

Drugą częścią zasilacza jest obwód prostujący i filtrujący napięcie sieciowe. Dzięki temu jest możliwa regulacja jasności źródeł światła za pomocą modulacji szerokości impulsu (PWM). Elementem, który ogranicza prąd płynący przez diody mostka B2 po włączaniu zasilania jest termistor NTC. Jego nominalna rezystancja w stanie „zimnym” to ok. 220 Ω (176…264 Ω) ogranicza wartość skuteczną tego prądu do ok. 0,9…1,3 A. Dlatego jako zabezpieczenie tego obwodu wybrano bezpiecznik 1,6 A. Nie będzie się on przepalał podczas prawidłowego rozruchu, za to przerwie przepływ prądu w razie wystąpienia zwarcia.

Głównym kondensatorem jest C6 o pojemności 100 µF, który redukuje tętnienia wyprostowanego napięcia. Kondensator C7 filtruje składowe o wysokiej częstotliwości, które mogłyby przenikać z układu do sieci oraz z sieci na przewody połączeniowe. Zadaniem rezystora R2 jest powolne rozładowywanie obu kondensatorów po odłączeniu zasilania sieciowego. Bez niego, napięcie niebezpieczne dla życia mogłoby przez wiele godzin utrzymywać się na zaciskach kondensatorów filtrujących. Z powodu takiego rozwiązania zasilania, nie jest możliwe zapewnienie galwanicznej separacji układu od sieci. Nawet zastosowany transformator jej nie zapewnia, ponieważ masy obydwu części muszą być połączone. Bez tego połączenia, sterowanie tranzystorami mocy byłoby niemożliwe.

Uzwojenie pierwotne transformatora jest zabezpieczone oddzielnym bezpiecznikiem 63 mA. Rozdzielenie bezpieczników było konieczne, ponieważ prądy pobierane przez obydwie części diametralnie różnią się.

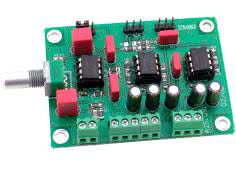

Układy wykonawcze

Wyprostowanie napięcia zasilającego wyeliminowało konieczność detekcji przechodzenia napięcia przez zero. Ponadto, umożliwiło zastąpienie kłopotliwych w sterowaniu triaków przez tranzystory unipolarne. Minimalny prąd płynący przez obciążenie (konieczny do podtrzymania triaka w stanie przewodzenia) przestał mieć znaczenie. Jest jeszcze jedna zaleta: częstotliwość sygnału sterującego PWM może być wyższa niż 50 Hz, co zmniejsza efekt migotania, zauważalny przy niewielkiej jasności.

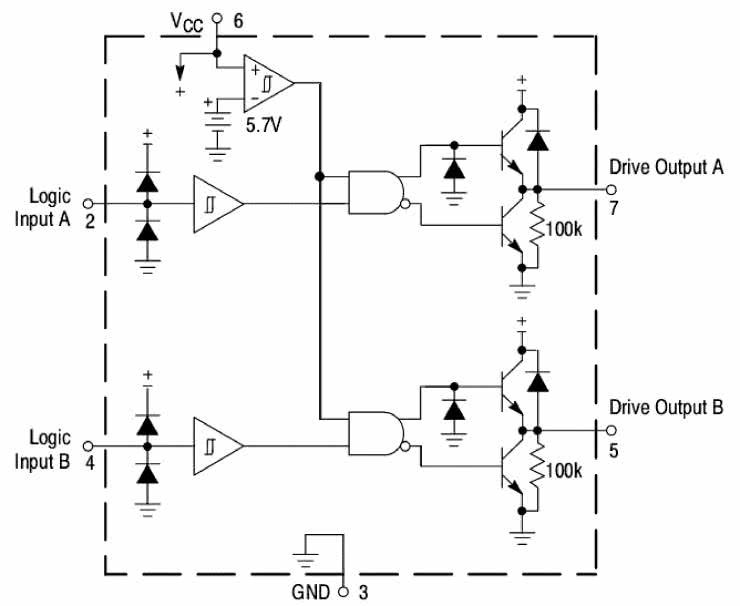

Do sterowania źródłami światła zastosowano tranzystory mocy typu IRF830. Maksymalne napięcie dren-źródło wynoszące 500 V powoduje, że z pewnością nie ulegną przebiciu przy zasilaniu z wyprostowanego napięcia sieciowego (ok. 325 V). Pracują w typowym dla takich zastosowań układzie wspólnego źródła. Zasilanie bramek tranzystorów bezpośrednio z mikrokontrolera nie dałoby dobrych efektów: napięcie progowe IRF830 zawiera się w przedziale 2…4 V, dlatego napięcie 5 V, którym dysponuje mikrokontroler, może (w skrajnej sytuacji) tylko „lekko otworzyć” ten tranzystor. Do tego celu jest przeznaczone napięcie 12 V z zasilacza. Tranzystory wysokonapięciowe, które miałyby dostatecznie niskie napięcie progowe, są bardzo trudne do znalezienia, dlatego taka idea została zarzucona. Konwersji poziomu napięcia (z 0/5 V z mikrokontrolera na 0/12 V na bramkę) dokonują układy typu MC33152. Są to specjalizowane drivery MOSFET. W strukturze zawierają przerzutniki Schmitta oraz wtórniki wyjściowe mogące przenieść prąd do 1,5 A. Producent zadbał również o istotny szczegół, często pomijany na płytkach – rezystory rozładowujące pojemność bramko, przydatne zanim tranzystor mocy zostanie prawidłowo wysterowany. Jeden układ scalony zawiera dwa niezależne drivery. Schemat wewnętrzny tego układu znajduje się na rysunku 2.

W tym zastosowaniu czasy przełączania tranzystorów nie są krytyczne. Wręcz przeciwnie – nie należy dążyć do ich minimalizacji, gdyż skutkuje to szerszym widmem emitowanych zaburzeń elektromagnetycznych. Należy pamiętać, że do drenów tranzystorów będą dołączone długie przewody, stanowiące doskonałe anteny nadawcze.

Użycie gotowych driverów było podyktowane chęcią zmniejszenia gabarytów płytki drukowanej. Zrobienie stopnia sterującego o niewygórowanych parametrach nie jest zadaniem trudnym, lecz zrealizowanie go z pojedynczych elementów dyskretnych pochłania sporo cennego miejsca na płytce. Zważywszy na to, że tutaj trzeba byłoby zbudować aż cztery drivery, zarzucono pomysł realizacji ich z pojedynczych tranzystorów. Aby zmniejszyć natężenie prądu płynącego przez bramki podczas przełączania, w szereg z nimi włączono rezystory 33 Ω. Jednocześnie, wydłuża to czas przełączania tranzystorów. Nie można jednak wydłużać go w nieskończoność, ponieważ przeczyłoby to idei sterowania PWM. Z racji impulsowego charakteru pracy driverów, linie je zasilające musiały zostać dobrze filtrowane. Służą temu cztery kondensatory nieelektrolityczne, umieszczone tuż przy układach.

Na płytce przewidziano miejsce na cztery diody LED2…LED5. Dołączono je do bramek tranzystorów. Odzwierciedlają aktualną jasność każdego kanału. Ułatwia to diagnostykę oraz pisanie własnych programów.

Mikrokontroler sterujący

Sterowaniem tranzystorami zajmuje się mikrokontroler ATtiny24. Czterokanałowe sterowanie PWM zostało zrealizowane w sposób programowy. Kondensatory C12 i C13 filtrują jego zasilanie, co w układzie pracującym impulsowo wcale nie jest sprawą bagatelną. Do przełączania programów oraz tempa pracy służą dwa przyciski monostabilne: odpowiednio SW1 i SW2, dołączane do złącza SV1. Te wyprowadzenia mikrokontrolera, które nie służą sterowaniu, są podciągnięte na stałe do dodatniego bieguna zasilania poprzez rezystory znajdujące się w drabince RN1. Ustala to jednoznacznie ich potencjał i nie dopuszcza do gromadzenia się na nich ładunków elektrostatycznych.

Na płytce celowo nie zostało przewidziane miejsce na złącze do programowania ISP. Układ nie ma separacji galwanicznej od sieci, więc dołączenie do niego programatora mogłoby zakończyć się porażeniem. Mikrokontroler w celu zaprogramowania należy wyjąć z podstawki, oczywiście po odłączeniu zasilania sieciowego.

Dioda LED1 sygnalizuje włączenie urządzenia. Załącza się po ok. 2 s od włączenia, wtedy też rozpoczyna się wykonywanie programu. Przez ten czas, napięcie na kondensatorze głównym zdąży narosnąć do nominalnej wartości.

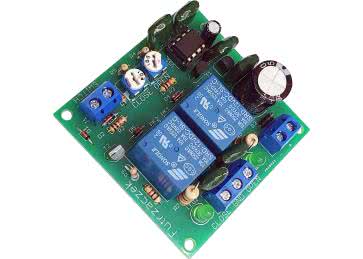

Montaż i uruchomienie

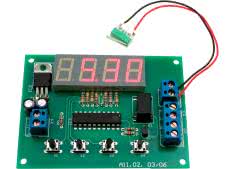

Układ sterownika zmontowano na jednostronnej płytce drukowanej o wymiarach 105 mm×58 mm. Jej schemat montażowy pokazano na rysunku 3. Wszystkie elementy montowane są w sposób przewlekany (THT), więc zlutowanie tego układu nie powinno nastręczać trudności nawet mniej doświadczonym elektronikom.

Na samym początku należy na płytce osadzić dwie zwory. Całą resztę podzespołów montuje się tradycyjnie, tj. począwszy od najniższych po coraz wyższe. Pod układy scalone (zwłaszcza US5) polecam zastosować podstawki. Rezystory R2, R3…R6 i R8…R11 powinny zostać zamontowane pionowo.

Przed włożeniem mikrokontrolera w podstawkę należy go zaprogramować. Pierwszym krokiem jest zmiana fabrycznych bitów zabezpieczających:

- Wyłączenie dzielnika częstotliwości zegara przez 8.

- Włączenie Brown-Out-Detector (BOD) na napięcie 4,3 V.

W zapisie szesnastkowym:

- Low Fuse: 0xE2.

- High Fuse: 0xDC.

- Extended Fuse: 0xFF.

Widok okna konfiguracyjnego bitów zabezpieczających programu BitBurner pokazano na rysunku 4.

Dzięki wymienionym czynnościom, rdzeń mikrokontrolera będzie taktowany z częstotliwością 8 MHz, co pozwoli na poprawną realizację 8-bitowego PWM w sposób programowy. Z kolei, uaktywnienie Brown-Out-Detector zapobiega występowaniu błędów podczas włączania zasilania.

Kiedy bity zabezpieczające są już skonfigurowane, należy zaprogramować pamięć Flash dołączonym programem. Układ nie wymaga żadnych innych czynności uruchomieniowych i jest gotowy do pracy.

Sterownik ma 5 trybów pracy, przełączanych przyciskiem SW1. Są to:

- Płynne rozjaśnianie jednocześnie wszystkich kanałów.

- Przechodzenie pomiędzy kanałami: jeden się rozjaśnia, a drugi przygasa.

- Przechodzenie w wersji jaśniejszej: jeden kanał się rozjaśnia, drugi świeci, trzeci przygasa.

- Świecenie wszystkich kanałów na 100% jasności.

- Świecenie wszystkich kanałów na 50% jasności.

Z kolei, przycisk SW2 służy do zmiany tempa wykonywania programu. Obie nastawy są zapamiętywane w nieulotnej pamięci EEPROM.

Program sterujący

Program, który zarządza pracą sterownika, został napisany w języku C w środowisku WinAVR. Realizacja PWM opiera się na przerwaniach od przepełnienia licznika Timer0. Jego pojemność wynosi 8 bitów, więc – pracując bez preskalera – generuje 31250 przerwań w ciągu sekundy. Jedno przerwanie to tylko jeden krok PWM, więc częstotliwość 8-bitowego sygnału PWM wyniesie ok. 122 Hz. Taka częstotliwość jest wystarczająca, aby migotanie było niewidoczne, a rozdzielczość, aby zachować płynność efektów. Mikrokontroler, który zawierałby aż 4 sprzętowe kanały PWM byłby nieproporcjonalnie drogi, dlatego zdecydowano się na realizację programową. Daje to duże ograniczenia na częstotliwość maksymalną oraz bardzo duży jitter, ale w tym zastosowaniu te parametry nie są krytyczne.

Tempo wykonywania programu jest ustalane przez funkcję opóźniającą, która znajduje się w pętli głównej. Jest to rozwiązanie bardzo proste, a w tym przypadku – wystarczające.

Cały kod został napisany w ten sposób, aby bardzo łatwo można było dopisać do niego własne funkcje sterujące światłami. Wartości w tablicy zad_kan determinują wypełnienie dla danego kanału, pozostałe zmienne mają charakter pomocniczy.

Eksploatacja

Źródła światła, którymi układ ma sterować, włącza się pomiędzy zaciski COM i CHx, gdzie x jest numerem kanału. W celu wygodnego podłączania można wyposażyć układ w cztery gniazda np. GS-035 z oferty AVT. Łączna moc wszystkich czterech odbiorników nie powinna przekraczać ok. 200W. Jej przekroczenie może uszkodzić termistor. Do takiego sterowania doskonale nadają się łańcuchy choinkowe tak żarówkowe, jak i diodowe. Należy zwrócić uwagę, aby świeciły stale, tj. nie miały żadnego własnego sterownika.

Sterownik należy bezwzględnie wyposażyć w obudowę z tworzywa sztucznego, które jest bardzo dobrym izolatorem. Do ścianki obudowy należy wkręcić dwa przyciski, również wykonane z tworzywa sztucznego. Wtedy wszystkie elementy, które grożą porażeniem, znajdą się poza zasięgiem nawet nieostrożnych rąk.

Szeregowo z głównym kondensatorem jest włączony termistor rozruchowy typu NTC. Swoją rolę może spełniać prawidłowo tylko wtedy, kiedy włączenie do sieci odbywa się po jego ostudzeniu. Po rozgrzaniu, jego rezystancja spada do ułamka oma – w tym stanie praktycznie nie spełnia swojej roli. Dlatego, po wyłączeniu zasilania, należy odczekać minimum jedną minutę, zanim nastąpi ponowne włączenie. W przeciwnym razie, przepaleniu może ulec bezpiecznik F2.

Tranzystory MOSFET w czasie pracy praktycznie nie nagrzewają się, dlatego nie ma potrzeby ich chłodzenia. Jeżeli jednak taka potrzeba miałaby miejsce, wówczas należy pamiętać o odizolowaniu ich obudów od radiatora, ponieważ metalowa wkładka IRF830 jest połączona z drenem. Można też zastosować tranzystory z obudową izolowaną, np. IRFI830G.

Opisany sterownik może mieć wiele zastosować, jak dekoracja wystaw, witryn sklepowych czy oświetlenie reklam. Autor tego projektu użył go do wysterowania czterech łańcuchów lampek choinkowych, rozwieszonych na kształt gwintu śruby (fotografia 5). Zwykła choinka bożonarodzeniowa stała się w ten sposób prawdziwą ozdobą.

Michał Kurzela, EP

- R2: 470 kΩ/3 W

- R3…R6: 33 Ω/0,25 W

- R7…R11: 3,3 kΩ/0,25 W

- RN1: 8×47 kΩ/SIL9

- C1, C4: 470 µF/25 V

- C2, C3, C5, C8, C10, C12: 100 nF

- C6: 100 µF/400 V

- C7: 100 nF/400 V (R=10 mm)

- C9, C11: 1 µF (monolityczny)

- C13: 100 µF/16 V (elektrolityczny)

- B1: DF08 (mostek prostown.)

- B2: KBL10 (mostek prostown.)

- LED1: dioda LED 3 mm, zielona

- LED2…LED5: dioda LED 3 mm, czerwona

- R1: NTC 220D-15 (termistor NTC 220 V)

- US1: 78L12 (TO-92)

- US2: 78L05 (TO-92) vUS3, US4: MC33152 (DIP-8)

- US5: ATtiny24 (DIP-14)

- T1…T4: IRF830

- F1: 63 mA bezpiecznik kubkowy, szybki, prostokątny

- F2: 1,6A bezpiecznik zwłoczny 5×20mm + oprawka do druku

- J1: ARK2/7,5 mm

- SV1: goldpin 4 piny/2,54 mm

- TR1: transformator 12 V/1,2 VA do druku np. BV EI 302 2938 HAHN

- 2 przyciski monostabilne do obudowy izolowane

- Podstawka DIP-14

- Dwie podstawki DIP-8

Zaloguj

Zaloguj