Osoby na co dzień serwisujące falowniki lub inny sprzęt energoelektroniczny z pewnością naoglądały się w swojej karierze zniszczeń niczym po wybuchu granatu wewnątrz obudowy naprawianego urządzenia. Oczywiście nie było żadnego granatu – to po prostu wielka porcja energii, skumulowanej w niewielkiej przestrzeni, „postanowiła” się uwolnić, najczęściej wraz z kawałkami obudowy elementu, która stała jej na drodze.

W niniejszym artykule podejmę próbę opisania powiązania między skutkami (w postaci widocznych bądź niewidocznych uszkodzeń podzespołów) a ich przyczynami, z którymi spotkałem się na przestrzeni lat. Taka wiedza ułatwia postawienie diagnozy oraz odtworzenie biegu zdarzeń, które do tego doprowadziły. W ten sposób można się dowiedzieć, czy za słowami klienta: Panie, to nie działa!, stoi spowodowany przeze mnie błąd konstrukcyjny, czy też zawinił sam użytkownik, ale nie chce się do tego przyznać. Na co dzień tworzę wiele prototypów i/lub krótkie serie produkcyjne, które trafiają w ręce rozmaitych odbiorców – niekiedy mało uważnych. Poznanie przyczyn uszkodzenia urządzenia, które trafiło do mnie jako zwrot, potrafi dać cenną informację na przyszłość.

Rezystory

Zacznę od podzespołów biernych, jako najliczniej występujących. Z reguły są to przegrzane rezystory, które w wersji przewlekanej (THT) po prostu zmieniają swą barwę na tym ciemniejszą, im silniejsze było przeciążenie. W skrajnej sytuacji dochodzi do popękania i odpadnięcia warstwy lakieru na ich powierzchni, połączonego z odsłonięciem spiralnie ułożonej ścieżki oporowej. Przegrzany rezystor zwiększa swoją rezystancję względem nominalnej, zaś przegrzany skrajnie będzie zawsze wykazywał przerwę. Ot, za duża moc tracona w tych komponentach przy zbyt słabym odprowadzaniu ciepła.

Jednak nieco inaczej wyglądają rezystory, które zostały przeciążone bardzo, bardzo mocno, zaś przyrost mocy był szybki. Otóż moje doświadczenia wskazują, że przy niskich napięciach dochodzi wtedy z reguły do powstania przerwy w ścieżce oporowej (rezystancja sięga wartości niemierzalnych), ale na powierzchni rezystora nie widać jakichś szczególnych uszkodzeń. Jeżeli zaś napięcie było wysokie, rezystor potrafi pęknąć na pół, co również skutkuje przerwą w obwodzie. Tak samo zachowują się rezystory SMD, przy czym wywołanie uszkodzenia pierwszego rodzaju (pęknięcie ścieżki bez widocznych uszkodzeń) jest w nich rzadziej spotykane – częściej dochodzi do powstania odprysków na zewnętrznej powierzchni lakieru.

Ciekawie wygląda sprawa rezystorów, w przypadku których przekroczono dopuszczalne napięcie, co może być związane z wyładowaniami atmosferycznymi lub przepięciami w układzie. Otóż między sąsiadującymi ze sobą zwojami spiralnej ścieżki oporowej potrafi na chwilę zapalić się łuk niszczący tylko fragment lakieru, a nie – jak w przypadku przekroczenia dopuszczalnej mocy – cały lakier. Wypalony lakier staje się wówczas czarny, z wyraźnym nalotem sadzy, podczas gdy pozostała powierzchnia rezystora jest co najwyżej lekko zbrązowiała.

Od około dwóch lat zauważam przyrost liczby elementów SMD uszkodzonych fabrycznie. Rezystory pobierane hurtem z rolki, układane przez maszynę na panelach, potem lutowane rozpływowo w piecu. Raz na dwa, trzy tysiące podzespołów (średnio dwa, trzy w typowej rolce 5000 sztuk) trafia się taki, który potem podczas testów wykazuje przerwę. I nie może tu być mowy o jego uszkodzeniu w układzie, bowiem rzecz dotyczy np. rezystora SMD w obudowie 0805 i rezystancji 10 kΩ, podciągającego linię 5 V.

Kondensatory

Kondensatory tantalowe są bardzo wrażliwe na zmianę polaryzacji zasilania oraz przekroczenie jego dopuszczalnej wartości. Reagują wtedy zwarciem, choć na obudowie brak widocznych uszkodzeń. Co ciekawe, elementy te potrafią się uszkadzać, pracując przez długi czas przy napięciu rzędu 80...90% nominalnej wartości oznaczonej na obudowie. Odpowiednio duży margines bezpieczeństwa jest zatem wysoce wskazany przy projektowaniu układów z użyciem „tantali”. Co jeszcze ciekawsze, w analogiczny sposób reagują one na… przegrzanie podczas lutowania. Zdarza się to głównie przy lutowaniu prototypów przy użyciu gorącego powietrza, ale w piecu też takie przypadki się zdarzają, choć musi on być wyjątkowo kiepskiej jakości. Nie musi nawet dojść do zmiany koloru obudowy.

Kondensatory ceramiczne (mam na myśli głównie SMD) reagują zwarciem na przekroczenie napięcia bez widocznych objawów z zewnątrz. Jeden jedyny raz w życiu widziałem przegrzany kondensator, który pracował jako element snubbera – wtedy dochodziło prawdopodobnie do tracenia mocy na jego rezystancji szeregowej (ESR). Obudowa elementu wyraźnie pociemniała, choć nadal był on sprawny.

Z kolei kondensatory elektrolityczne potrafią zafundować zwarcie lub wyciek elektrolitu z obudowy przy zbyt wysokim napięciu, tudzież przy odwrotnej polaryzacji. Długotrwałe przegrzewanie (np. w przetwornicach impulsowych) też z reguły prowadzi do otwarcia puszki i wylania elektrolitu, ale ścianki tej puszki nie są wówczas silnie rozdęte, zaś elektrolit z reguły nie pozostawia śladów wszędzie dookoła. Wyschnięcie kondensatora też ma związek z jego długotrwałą pracą w cieple, ale przyczyna może leżeć w temperaturze otoczenia (słaba wentylacja) – rzadko widuję elegancko wysuszone kondensatory, pracujące w przetwornicach impulsowych dużej mocy, w których grzeją się za sprawą własnej ESR. Wysuszony kondensator z reguły ma podejrzanie małą masę, choć niektóre dalekowschodnie wynalazki (pomimo prawidłowych parametrów) są bardzo lekkie zaraz po wyjściu z fabryki, więc trzeba podchodzić ostrożnie do tego kryterium…

Tranzystory

Odrębną kategorię stanowią półprzewodniki, które uszkadzają się na mnóstwo różnych sposobów. Bardzo ciekawe są tranzystory w obudowach SOT-23, w których dochodzi do pojawienia się niewielkiego otworku na środku obudowy, jak pokazano na fotografii 1. Bywa on tak sprytnie ukryty, że wkomponowuje się w ogólne zabrudzenie obudowy elementu bądź nawet w napis. Co ciekawe, najczęściej dotyczy to tranzystorów bipolarnych, zapewne z racji tego, iż obszar kolektora jest największy w ich strukturze, przez co ciepło rozkłada się na większej powierzchni i potrafi stopić obudowę, zanim sam krzem ostatecznie ulegnie uszkodzeniu. Przyczyną jest przekroczenie dopuszczalnej mocy strat, co bardzo często dzieje się, kiedy zwarciu ulegnie obciążenie sterowane w układzie wspólnego emitera. Napięcie kolektor-emiter jest wówczas równe zasilającemu, ale prądu kolektora nie ogranicza niemal nic.

W przypadku tranzystorów unipolarnych bardzo charakterystycznym uszkodzeniem jest zwarcie bramki ze źródłem, co ma związek z przekroczeniem dopuszczalnego napięcia bramka (G) źródło (S). Przebiciu ulega wówczas dielektryk podbramkowy i rezystancja obwodu GS wynosi kilka lub kilkanaście omów. Tranzystorem nie da się wtedy sterować, ale dren pozostaje z reguły odizolowany od źródła.

Inaczej sprawa wygląda przy przeciążeniu tranzystora unipolarnego bardzo wysoką dawką energii, dostarczonej w bardzo krótkim czasie. Doświadczyłem tego przy próbie uruchomienia układu spowalniającego ładowanie kondensatorów elektrolitycznych na wejściu falownika. W obszarze pojedynczej struktury wydzielała się moc na poziomie kilowatów w czasie rzędu milisekund. Po takiej próbie tranzystor zachowywał się jak dosłownie zespawany wewnątrz, wszystkie jego elektrody były połączone rezystancją poniżej 1 Ω. Natomiast obudowa nie nosiła śladów jakiejkolwiek pracy tego elementu. Nie był to pojedynczy przypadek, kilkanaście rozmaitych tranzystorów w tym układzie zachowało się w identyczny sposób.

Z reguły mamy do czynienia z tranzystorami mocy, które zostały przeciążone nieznacznie (wtedy obudowa kruszy się i pęka, wydzielając potworny smród) lub silnie (wtedy tranzystor jest rozrywany, a kawałki jego obudowy są dosłownie… wszędzie). Ten pierwszy przypadek dotyczy z reguły pogorszonego chłodzenia, na przykład przy zestarzeniu się pasty między tranzystorem a radiatorem, zaś drugi dotyczy zwartego obciążenia w układzie wspólnego drenu. Brylują w tym obszarze zwłaszcza przetwornice, choć widziałem na własne oczy eksplozję tranzystora sterującego silnikiem DC dużej mocy, którego wirnik został zablokowany śrubokrętem przypadkowo wetkniętym w łopatki obracanej przezeń turbiny…

Układy scalone

Układy scalone to już w ogóle temat rzeka, ponieważ jest ich całe mnóstwo. Można jednak wyróżnić kilka istotnych grup uszkodzeń. Zacznę od uszkodzenia wywołanego ładunkami elektrostatycznymi (słynne ESD), które może przytrafić się niezabezpieczonym wejściom mikrokontrolerów lub innych układów cyfrowych CMOS. Taki układ zaczyna wtedy pobierać bardzo duży prąd, czasem nawet częściowo działa, oczywiście dopóki nie ulegnie całkowitemu przegrzaniu. Układy z tranzystorami bipolarnymi (proste wzmacniacze operacyjne, drivery) nie są na to wrażliwe. Powodem okazuje się zwarcie dielektryka podbramkowego. Na obudowie nie ma wtedy nawet śladu, chyba że układ taki pracuje i się przegrzewa – wtedy może wydzielać dym lub smród, zaś materiał jego obudowy zaczyna się kruszyć.

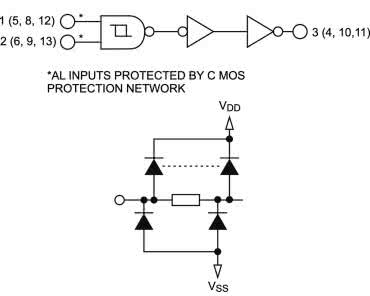

Przy odwrotnym podłączeniu biegunów napięcia zasilającego układ taki z reguły eksploduje, ponieważ zaczyna przez niego płynąć prąd o bardzo wysokim natężeniu. Dzieje się tak, ponieważ przewodzą wszystkie diody zabezpieczające wejścia (rysunek 1), w normalnych warunkach spolaryzowane zaporowo. Jest ich tyle, ile opatrzonych nimi wyprowadzeń, a łączny spadek napięcia na takim układzie wynosi wtedy 1,5…2 V. Jeżeli nieszczęsny układ scalony ma kilka odrębnych wyprowadzeń doprowadzających do niego zasilanie, wtedy płynący prąd może być naprawdę potężny i struktura ulega rozerwaniu – nie ma już czego zbierać.

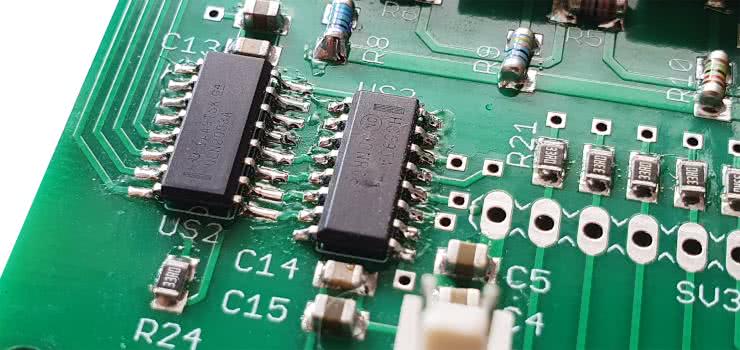

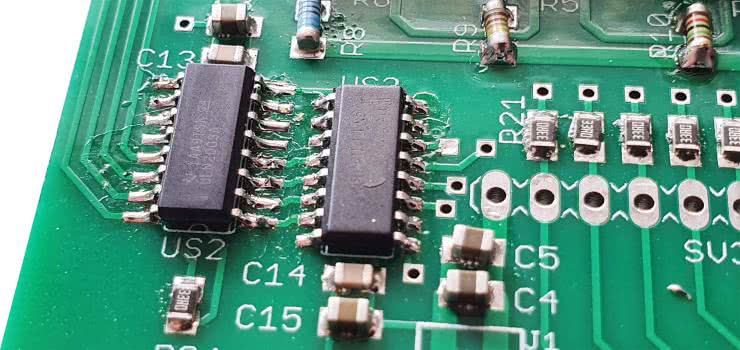

Inaczej jednak sprawa wygląda przy zbyt wysokim napięciu zasilającym. Przykłady mam na fotografiach 2 i 3, a wcale niełatwo było te uszkodzenia znaleźć.

Prezentowane układy powinny być zasilane napięciem nie wyższym niż 5,5 V i takie właśnie napięcie powinno być doprowadzone do całej płytki. Kostki sterowały driverami ULN2003, które w momencie „badania” urządzenia okazały się w pełni sprawne. Po pokazaniu klientowi zdjęć ten przyznał się, że podłączył zasilanie 12 V zamiast ustalonego napięcia 5 V i stąd te uszkodzenia. Same układy oczywiście nie działały, ale nie pobierały żadnego prądu, zaś na ich obudowach znalazły się jedynie ledwie widoczne pęknięcia.

Powiem więcej – często widuję mikrokontrolery (choćby z serii ATmega, zasilane napięciem do 6 V), które po potraktowaniu napięciem nieco wyższym zachowują się identyczne, jak pokazane na fotografiach 74HC595.

Opisane przeze mnie zachowania podzespołów elektronicznych to zapewne wierzchołek góry lodowej, bowiem każda dziedzina elektroniki cechuje się swoistymi uszkodzeniami – od pozornie subtelnych, jak ESD, po iście hardkorowe, jak wybuch kilku tranzystorów IGBT. Niemniej jednak wszystkie te zdarzenia pozwalają ze sporym prawdopodobieństwem wytropić przyczynę powstania danego uszkodzenia i – być może – zapobiec mu w przyszłości.

Michał Kurzela, EP

Zaloguj

Zaloguj