Jednofazowe silniki bezszczotkowe prądu stałego są niedrogie ze względu na nieskomplikowaną budowę i w związku z tym – łatwość produkcji. Ponadto, wymagają tylko pojedynczego sensora i kilku elementów sterujących, aby zasilać uzwojenie. Z tego względu, cały napęd oparty o taki silnik jest korzystny z punktu widzenia minimalizacji kosztów. Jednakże aby całkowity koszt gotowego napędu był niski, konieczne jest użycie niedrogiego układu sterującego. Opisany sterownik opiera się o użycie dwóch pętli sprzężenia zwrotnego. Pierwsza, wewnętrzna, odpowiada za sterowanie komutacją. Druga, zewnętrzna realizuje sterowanie prędkością obrotową. Prędkość silnika jest mierzona i porównywana z zewnętrznym, analogowym sygnałem napięciowym. Układ pozwala także na wykrywanie problemów, objawiających się przepływem zbyt dużego prądu, bądź przegrzewaniem się napędu.

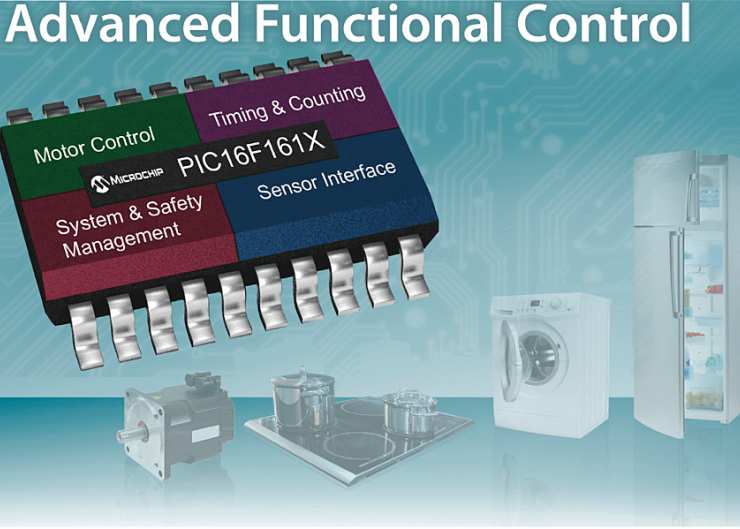

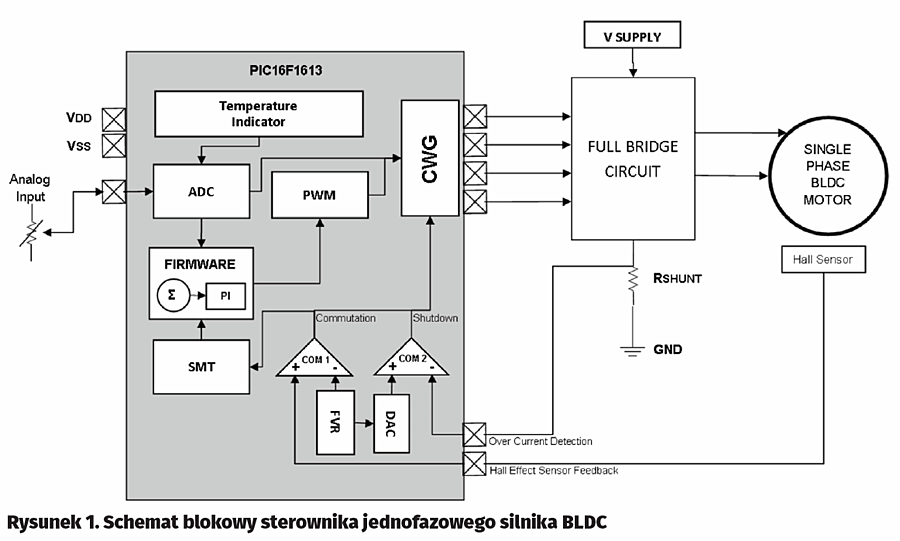

Na rysunku 1 pokazano sterownik jednofazowego silnika stałoprądowego wykonany z użyciem 8-bitowego mikrokontrolera PIC16F1613 firmy Microchip. Model ten został wybrany ze względu na małą liczbę wyprowadzeń oraz na wbudowane obwody peryferyjne, które mogą sterować zasilaniem silnika, mierzyć jego prędkość obrotową, a także przewidywać pozycję i obsłużyć wykrywanie usterek. W praktyce użyto następujących obwodów mikrokontrolera:

- Generatora przebiegów komplementarnych (CWG – Complementary Waveform Generator).

- Timera z funkcją mierzenia czasu trwania sygnału (SMT – Signal Measurement Timer).

- Przetwornika analogowo-cyfrowego (A/C).

- Przetwornika cyfrowo-analogowego (C/A).

- Generatora PWM z funkcją porównywania sygnału (CCP – Capture Compare PWM).

- Źródła napięcia odniesienia (FVR – Fixed Voltage Reference).

- Timera.

- Komparatora.

- Sensora temperatury.

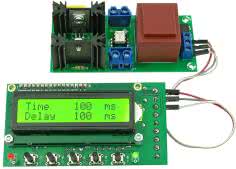

Układ pełnego mostka, który bezpośrednio zasila uzwojenie silnika, jest sterowany przez wyjścia generatora komplementarnego. Czujnik Halla jest używany do monitorowania pozycji wirnika. Prąd przepływający przez uzwojenie jest monitorowany za pomocą rezystora RSHUNT, co pozwala zabezpieczyć całość przed zbyt dużym obciążeniem. Pożądana szybkość obrotów jest ustalana za pomocą zewnętrznego sygnału napięciowego, pochodzącego np. z potencjometru lub generowanego w dowolny inny sposób.

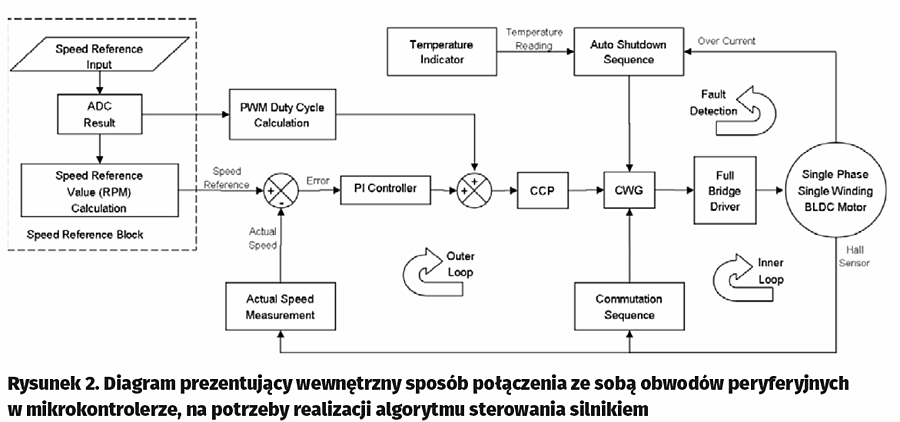

Na rysunku 2 pokazano diagram sterowania w przykładowej, realnej aplikacji, w której napięcie zasilania silnika wynosi 5 V, a jego znamionowa prędkość obrotowa to 2400 obrotów na minutę, podczas gdy układ sterowania silnikiem wymaga napięcia 9 V.

Pętla wewnętrzna

Pętla wewnętrzna jest odpowiedzialna za sterowanie komutacją. Wyjście komplementarnego generatora fal, które steruje zasilaniem uzwojeń stojanu, jest uzależnione od sygnału płynącego z czujnika Halla. Sygnał ten jest porównywany z sygnałem z obwodu FVR za pomocą komparatora. Ten ostatni natomiast pracuje z histerezą, która pozwala zignorować szum pojawiający się na wyjściu sensora. Wyjście komparatora przełącza się pomiędzy wymuszaniem pracy silnika zgodnie z kierunkiem wskazówek zegara i w kierunku przeciwnym, ale to dopiero wyjścia generatora są dołączone do kluczy w obwodzie mostka.

W omawianym przypadku, na jeden cykl elektryczny składa się jeden okres sygnału sterującego pracą do przodu i jeden wstecz. Do pełnego obrotu wirnika potrzebne są dwa takie cykle, czyli łącznie cztery okresy (dwa do przodu i dwa wstecz).

Obwód mostka

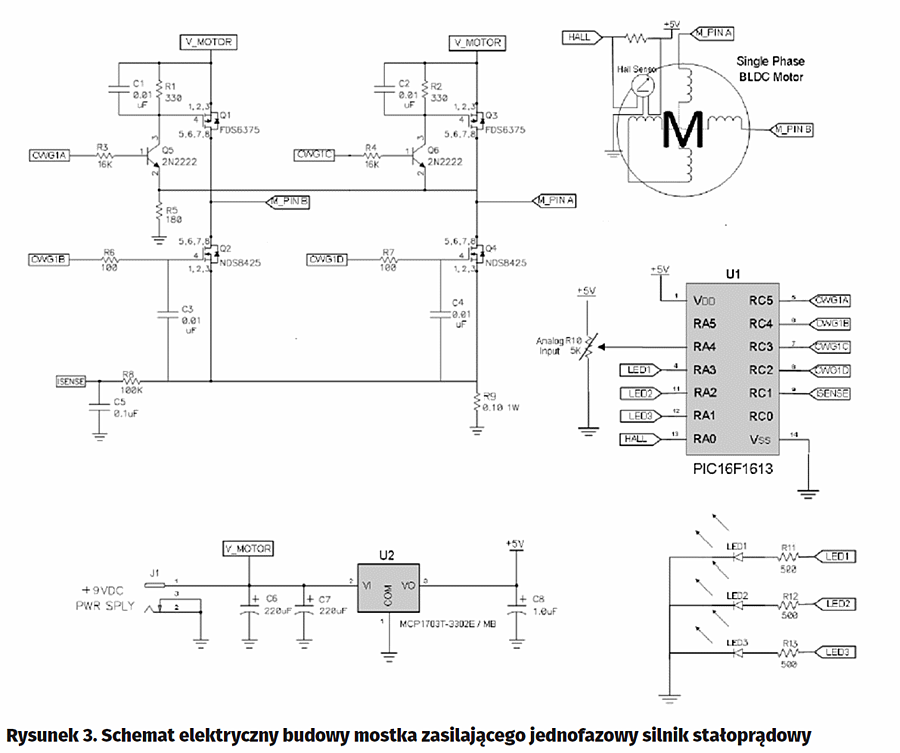

Na rysunku 3 zaprezentowano szczegółowy schemat elektryczny mostka. Zastosowano w nim po dwa tranzystory MOSFET z różnymi sposobami domieszkowania – z kanałem typu P od strony zasilania i z kanałem typu N od strony masy.

W idealnej sytuacji, rezystancja przewodzenia (RDSON) wszystkich użytych tranzystorów powinna być taka sama. Podobnie łączny ładunek potrzebny do naładowania bramki (QG) również powinien być identyczny, co zapewniłoby optymalną wydajność kluczowania. Niestety, w praktyce wybór komplementarnych par tranzystorów rzadko kiedy jest możliwy ze względu na ich budowę i podstawowe różnice pomiędzy MOSFETami z odmiennymi rodzajami kanałów. Tranzystory z kanałem typu P muszą być ok. 2–3 razu większe niż ich odpowiedniki z kanałem typu N, aby miały podobne wartości rezystancji przewodzenia. To jednak automatycznie wpływa na ilość ładunku (QG), potrzebnego do sterowania bramką. Dlatego podczas doboru tranzystorów do projektu, warto się zastanowić, czy w danej aplikacji większe znaczenie będą miały identyczne wartości rezystancji przewodzenia, czy też pojemności bramki.

Wykrywanie usterek

W trakcie pracy silnika mogą nastąpić problemy, takie jak np. przekroczenie maksymalnego momentu obrotowego. To może poskutkować całkowitym zatrzymaniem i zablokowaniem się wirnika i przepływem dużego prądu przez uzwojenie. Aby uchronić silnik przed zniszczeniem, konieczne staje się zaimplementowanie mechanizmu wykrywania nadmiernego prądu lub chwil, gdy wirnik się blokuje.

Zabezpieczenie nadprądowe jest realizowane z użyciem rezystora RSHUNT, na którym odkładane napięcie jest liniowo proporcjonalne do wartości prądu przepływającego przez uzwojenie silnika. Napięcie to jest następnie przekazywane na wejście odwracające komparatora i porównywane z napięciem odniesienia, które obliczane jest jako iloczyn rezystancji RSHUNTi przyjętego maksymalnego dopuszczalnego prądu.

Napięcie odniesienia może być dostarczane przez obwód FVR, a następnie przetworzone na sygnał analogowy przez DAC. Nic nie stoi na przeszkodzie, by ustalić je w ten sposób na bardzo niską wartość, dzięki czemu sam opornik RSHUNT też może być mały i tym samym powodować małe straty mocy. Jeśli wartość napięcia, odkładającego się na RSHUNT przekroczy napięcie referencyjne, wyjście komparatora wymusi automatyczne zatrzymanie pracy generatora, a więc nie będzie on włączał tranzystorów kluczujących, tak długo, jak płynący prąd będzie zbyt duży.

Zabezpieczenie przed przegrzaniem można natomiast zrealizować z użyciem termometru, wbudowanego w mikrokontroler. Pozwala on mierzyć temperatury z zakresu od –40 °C do +85 °C, ale ponieważ nie jest dokładny, można zastosować kalibrację. Wbudowany sensor zwraca sygnał napięciowy, zależny od temperatury, który następnie jest konwertowany przez przetwornik analogowo-cyfrowy na wartość liczbową.

Zewnętrzna pętla

Zewnętrzna pętla, przedstawiona na rysunku 2, odpowiada za kontrolę prędkości obrotowej silnika, w odpowiedzi na zmiany warunków zewnętrznych, takich jak modyfikacja obciążenia, zakłócenia pracy oraz dryft temperaturowy. Prędkość jest mierzona przez obwód SMT, czyli 24-bitowy licznik/timer, w którym wbudowany mechanizm bramkowania i podłączony sygnał zegarowy pozwalają mierzyć różne parametry sygnału cyfrowego, takie jak długość impulsów, częstotliwość, stopień wypełnienia sygnału oraz odstęp czasowy pomiędzy zboczami sygnałów na dwóch wejściach.

Pomiar szybkości obrotowej wirnika można wykonać poprzez podawanie sygnału z czujnika Halla do obwodu SMT, pracującego w trybie pomiaru okresu lub stopnia wypełnienia. Jedna lub druga wartość jest porównywana z sygnałem zegarowym SMT. Obwód zlicza liczbę cykli zegarowych, przypadających na jeden okres obrotu wirnika i zapisuje rezultat w odpowiednim rejestrze. Przeliczenie wartości z rejestru pozwala określić dokładną, aktualną szybkość obrotową wirnika.

Wartość ta może być następnie porównana z zadaną szybkością obrotową, a różnica – czy to dodatnia, czy ujemna, pozwoli obliczyć, na ile trzeba skorygować sposób pracy generatora. Dokładny sposób korygowania zadanego sygnału będzie zależał od parametrów zastosowanego algorytmu proporcjonalno-całkującego (PI). Obliczona przez algorytm wartość zostanie dodana lub odjęta od początkowej wartości wypełnienia sygnału PWM, określanej w oparciu o zewnętrzne napięcie odniesienia.

Podsumowanie

W aplikacjach z niedrogimi silnikami elektrycznymi, w których cena gra bardzo dużą rolę, wpływ kosztu obwodów sterujących ma niebagatelne znaczenie. Odpowiednio dobrany mikrokontroler, który pomimo niewielkiej ceny zawiera wszystkie potrzebne obwody peryferyjne pozwala zdecydowanie obniżyć łączne koszty produkcji takiego urządzenia. Co więcej, dobry MCU wpłynie także na zmniejszenie ilości pracy, potrzebnej do przygotowania gotowego projektu, a nawet uprości finalny proces produkcyjny. To wszystko sprawi, że gotowe urządzenie zostanie szybciej wprowadzone na rynek.

W niniejszym artykule pokazano, że sięgając po naprawdę nieduży, 8-bitowy układ można zrealizować sprawnie działający napęd elektryczny, wyposażony w wiele zaawansowanych funkcji, takich jak zabezpieczenia nadprądowe i temperaturowe, sterowanie zadaną szybkością obrotową, korekcja prędkości wirnika na żywo i monitorowanie jego pozycji. To wszystko, przy zastosowaniu układu z małą ilością pamięci oraz bardzo niewielką liczbą wyprowadzeń, które nie tylko redukują wielkość całej konstrukcji, ale i redukują jej złożoność.

Mike Gomez, Mark Pallones

Microchip Technology

Zaloguj

Zaloguj