Łazik biorący udział we wspomnianych zawodach musi spełniać kilka warunków, m.in. jego waga powinna wynosić poniżej 50 kg, a wymiary nie powinny przekraczać 1,2×1,2 m. Ponadto musi mieć własne zasilanie bateryjne i umożliwiać zdalne sterowanie nawet przy braku bezpośredniej widoczności przez operatora.

Podczas zawodów łazik musi wykonać kilka różnych misji mających symulować pomoc astronaucie na obcej planecie, takich jak zbieranie rozrzuconych przedmiotów, przełączanie przycisków na panelu sterowniczym przy użyciu manipulatora czy też szukanie śladów życia. Do każdego z tych zadań pojazd musi być odpowiednio przygotowany, ponieważ wymaga użycia różnych narzędzi. Z tego powodu konstrukcja łazika jest modułowa i pozwala na szybką zmianę, pomiędzy zadaniami zamocowanego narzędzia. Zmianę, czyli demontaż jednego i montaż drugiego narzędzia, można przeprowadzić w czasie krótszym od 1 minuty. Całość zasilana jest z 3 wydajnych, równolegle połączonych akumulatorów Li-Po 4S o pojemności 20 Ah. Wygląd modułu zarządzającego zasilaniem pokazuje fotografia 7.

Budowa modułowa

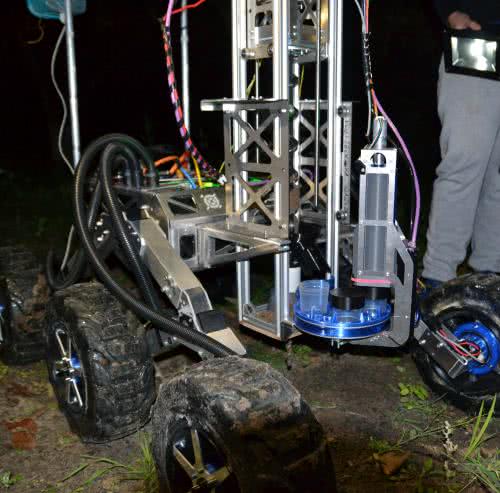

Najważniejszym modułem jest część jezdna, której podstawą jest stabilne zawieszenie typu rocker-bogie. Taka konstrukcja perfekcyjnie nadaje się do jazdy w wymagającym terenie i jest z powodzeniem stosowana w łazikach jeżdżących po powierzchni Marsa. Na zawieszeniu został zamocowany kadłub, w którym mieści się cała elektronika odpowiedzialna za sterowanie, komunikację i zasilanie łazika. Rolą kadłuba jest ochrona elektroniki przed ewentualnymi uszkodzeniami i warunkami zewnętrznymi, jak również zapewnienie stabilnego mocowania wszystkich podzespołów i modułów.

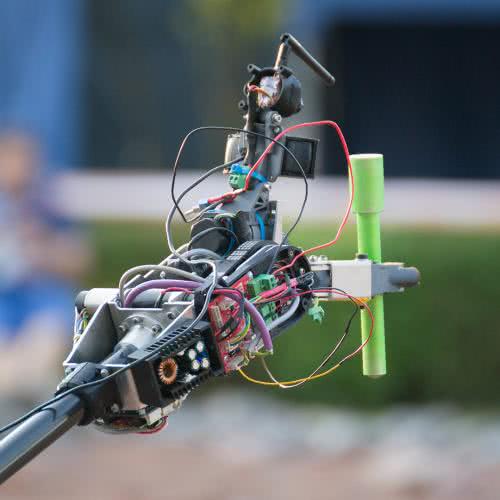

Modułem dość charakterystycznym dla łazików jest manipulator. Nasza konstrukcja ma 6 stopni swobody (fotografia 1). Na końcu manipulatora zamocowany został chwytak wykonany, m.in. w technologii druku 3D. Został zaprojektowany tak, aby z łatwością podnosić i manipulować dość precyzyjnie przedmiotami ważącymi do 6 kg. W zależności od wykonywanej misji można swobodnie dobierać jego kształt i dodatkowy osprzęt (fotografia 2, fotografia3).

Kolejnym modułem jest laboratorium. Jego funkcjonalność zmienia się w zależności od wybranych zawodów (fotografia 4). Ogólnym zadaniem tej części jest pobranie próbki gleby i jej dalsze przebadanie – sfotografowanie, zważenie i sprawdzenie, czy w pobranej próbce są ślady życia. Wszystkie przyrządy potrzebne do wykonania misji powinny znajdować się na łaziku (fotografia 5). Czasami powoduje to konieczność wykonywania na pokładzie łazika różnych testów, w tym przeprowadzania reakcji chemicznych.

Ostatnim z używanych przez nas modułów jest moduł komunikacyjny składający się z masztu przymocowanego z tyłu łazika (fotografia 6). Jego głównym zadaniem jest podniesienie anten radiowych, aby poprawić komunikację z łazikiem w trudnym terenie. Zamocowane są na nim także lampy informujące o stanie pracy robota.

Do budowy pojazdu użyliśmy przede wszystkim elementów z giętej blachy ze stopu aluminium i elementów z tworzywa wykonanych w technologii druku 3D. Istotną cechą tych materiałów jest ich niewielki ciężar. Elementy z aluminium zostały użyte tam, gdzie są przenoszone większe siły lub występują większe powierzchnie. Dużym wsparciem w projektowaniu i wykonaniu elementów aluminiowych było wsparcie przedsiębiorstwa Addit. Technologia druku 3D jest uzupełnieniem dla mechaniki i doskonale nadaje się do tworzenia mniejszych mocowań i elementów trzymających. Jest również przydatna przy wykonywaniu dobrze dopasowanych, estetycznych i lekkich elementów ochronnych. Zarówno elementy aluminiowe, jak i te przeznaczone do wydruku 3D, zostały zaprojektowane przy użyciu oprogramowania SOLIDWORKS i sprawdzone pod kątem wytrzymałości dla danych obciążeń. Było to szczególnie ważne w przypadku elementów aluminiowych, które są trudniejsze i droższe w produkcji. Elementy z druku 3D są dla nas prostsze w wykonaniu dzięki użyciu prywatnych drukarek 3D i wsparciu firmy Finnotech.

Napęd

Główne silniki odpowiadające za jazdę muszą mieć dużą moc i wytrzymywać spore obciążenia, aby łazik mógł się swobodnie poruszać. Dlatego do tego celu użyliśmy 6 silników DC o mocy 150 W z dołączaną przekładnią planetarną. W przyszłości bierzemy pod uwagę możliwość zastosowania w tym celu silników BLDC. Silniki zostały umieszczone bezpośrednio w kołach łazika w ich osiach obrotu. Dzięki temu zmniejszają się straty przeniesienia mocy, ponieważ nie ma pośredniczących przekładni pasowych, a ponadto konstrukcja jest bardzo kompaktowa. Dodatkowe mocowania silników wewnątrz kół zostały przez nas zaprojektowane i wykonane metodą druku 3D.

Do zasilania silników jezdnych, ze względu na ich znaczną moc, zastosowaliśmy gotowe sterowniki dostępne na rynku. Decyzja została podjęta po kilku próbach wykonania własnych sterowników, które w praktyce okazywały się zbyt zawodne. Na to nie mogliśmy sobie pozwolić. Prędkość kół jest kontrolowana na podstawie danych z inkrementalnych enkoderów magnetycznych AS5045B zamocowanych wewnątrz przekładni silników. Dodatkowo silniki są zabezpieczone termicznie przez zastosowanie termistorów. Przy przekroczeniu ustalonego progu temperatury silników ich zasilanie jest odłączane, aby zapobiec przegrzaniu i uszkodzeniu.

W manipulatorze zastosowaliśmy jeden silnik na każdy stopień swobody. Naturalnym wyborem dla manipulatorów wydają się serwomechanizmy, umożliwiające sterowanie kątem obrotu osi. Niestety serwa dostępne na rynku, w większości przypadków, nie są w stanie przenosić zbyt dużych obciążeń. Natomiast obciążenia, które musi przenosić manipulator, to masa własna (aluminiowa konstrukcja) oraz obciążenie do 6 kg zawieszone na końcu manipulatora. Do silników, które mogą przenosić większe obciążenia i w których łatwo sterować kątem obrotu osi, należą także silniki krokowe. Jednak są one zbyt duże i ciężkie, aby można było je swobodnie umieścić na manipulatorze. Ostatecznie zastosowaliśmy wyspecjalizowane silniki BLDC z przekładniami, ponieważ dysponowały odpowiednią mocą i umożliwiły zredukowanie masy manipulatora. Możliwość ustawiania zadanych kątów na poszczególnych przegubach uzyskaliśmy dzięki zastosowaniu absolutnych enkoderów magnetycznych zamocowanych na osiach silników. Napęd silników jest przenoszony na mechanizm przegubów za pomocą pasków, ponieważ zamocowanie silników w osi obrotu przegubu było w większości przypadków niemożliwe. Paski dodatkowo pełnią funkcję przekładni redukcyjnych oraz sprzęgieł podatnych.

Sterowniki silników BLDC znajdujących się w manipulatorze zostały zakupione w formie modułów umieszczanych na własnych płytkach PCB. Zdecydowaliśmy się na takie rozwiązanie, aby mieć pewność co do sprawności i niezawodności sterowników. Dzięki temu zachowaliśmy niewielkie rozmiary sterowników, a sterowanie silnikami jest proste i intuicyjne. Podobnie jak w przypadku silników do jazdy, użyliśmy enkoderów magnetycznych, tym razem jednak wybraliśmy model AS5048A, który umożliwia wygodną komunikację poprzez interfejs SPI. Takie podejście pozwoliło nam zastosować jedną płytkę na każdy silnik w manipulatorze i zmniejszyć ilość potrzebnego okablowania, które aktualnie ogranicza się do przechodzącej przez całą konstrukcję wiązki składającej się z zasilania i magistrali CAN.

W przypadku konieczności wykorzystania silników o mniejszej mocy niż te w napędach (np. do obrotu kamery), używamy mniejszych silników DC. Do ich sterowania służą układy scalone typu MC34931, zintegrowane w naszej elektronice. Jest to rozwiązanie wystarczające dla mniejszych mocy i potwierdziło swoją niezawodność. Czasami, w zależności od potrzeb, we współpracy z silnikami jest używany enkoder magnetyczny w takiej samej konfiguracji, jak w przypadku silników używanych do jazdy.

Ostatnim typem zastosowanych silników są silniki krokowe mniejszych mocy, które zastosowaliśmy tam, gdzie wymagane było dokładne sterowanie pozycją, np. w module laboratorium. Sterowanie silnikami krokowymi odbywa się z naszej elektroniki, za pomocą driverów typu DRV8825, które zapewniają wygodne i elastyczne sterowanie.

Sterowanie i komunikacja wewnętrzna

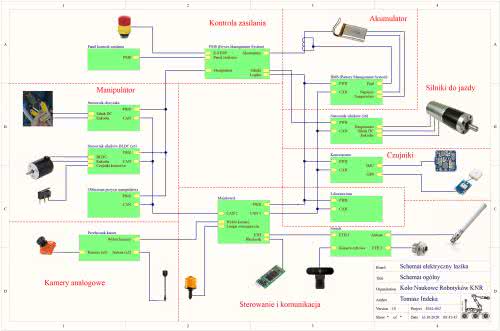

System sterowania łazika, podobnie jak jego mechaniczna budowa, został rozbity na mniejsze, niezależne moduły, z których każdy odpowiada za wykonywanie własnego zadania. Uproszczony schemat systemu pokazuje rysunek 1. Moduły komunikują się ze sobą za pomocą wspólnej magistrali CAN. Zapewnia ona wysoką odporność na zakłócenia i jest magistralą typu multi-master, która pozwala nam na swobodną komunikację pomiędzy modułami. W systemie sterowania zastosowaliśmy dodatkową magistralę CAN, która obejmuje tylko manipulator. Komunikacja została rozdzielona, aby móc przesyłać informacje o kolejnych pozycjach manipulatora jak najszybciej i najpłynniej bez nadmiernego obciążania głównej magistrali komunikacyjnej. Doprowadziło to do praktycznie całkowitego wykorzystania możliwości magistrali CAN manipulatora.

Rozbicie sterowania na mniejsze moduły daje możliwość prostej i szybkiej wymiany poszczególnych części w razie awarii lub łatwą rozbudowę o kolejne moduły w przyszłości. Każdy z modułów oparty jest na mikrokontrolerze STMicroelectronics STM32 (serie F1, F4 i H7) i zawiera elektronikę przeznaczoną do spełniania swojego specyficznego zadania. W całym łaziku znajduje się kilkanaście mikrokontrolerów, z których każdy ma inne zadania. Poszczególne serie zostały wybrane tak, aby przed zmontowaniem elektroniki było możliwe pisanie kodu na płytki ewaluacyjne NUCLEO. Dzięki temu, w momencie otrzymania gotowej elektroniki, program był już napisany i wstępnie przetestowany.

Najważniejszym ze wszystkich modułów jest zarządzający całością mainboard (fotografia 8). Jego zadaniem jest organizacja komunikacji pomiędzy pozostałymi modułami oraz komunikacja z operatorem. Mainboard przekształca otrzymane od operatora komendy na odpowiednie polecenia wysyłane magistralą do poszczególnych podzespołów. Również zwraca operatorowi podstawowe dane telemetryczne łazika, takie jak napięcie na bateriach, położenie manipulatora itp. Do jego zadań należy też sterowanie kilkoma dodatkowymi układami, które są na tyle proste, że nie potrzebują osobnych sterowników, np. lampy ostrzegawcze lub wybór źródła obrazu przesyłanego z kamer.

Programy mikrokontrolerów napisaliśmy z wykorzystaniem narzędzi i bibliotek udostępnionych przez STMicroelectronics. Do wstępnej konfiguracji portów wykorzystaliśmy narzędzie pomocnicze CubeMX, które znacznie ułatwia to zadanie. Jest ono też wykorzystywane na etapie projektowania elektroniki, ponieważ pozwala upewnić się, że wszystkie komponenty zostaną połączone z portami zdolnymi je obsłużyć. Podczas programowania szeroko wykorzystujemy bibliotekę wysokopoziomową HAL, również dostarczaną przez STMicroelectronics. Mimo że nie zapewnia ona najbardziej optymalnego wykorzystania mikrokontrolerów, to pozwala na szybkie prototypowanie, tworzenie i testowanie kodu. Środowisko, którego używamy, to przeważnie Atollic, ale z racji na mnogość istniejących rozwiązań nie jest jedynym IDE.

Dosyć ważną kwestią podczas projektowania elektroniki, poza jej modułową budową, było zabezpieczenie przed przypadkowymi błędami osób obsługujących. Dlatego każdy z modułów jest zabezpieczony na kilka najczęściej występujących przypadków:

- Zbyt duże obciążenie, zwarcie – najprostsze z zabezpieczeń, będące zwykłym bezpiecznikiem umieszczonym na każdym wejściu i wyjściu zasilania;

- Zbyt wysokie napięcie zasilania – wykonane w postaci transila dobranego odpowiednio do przewidzianego napięcia zasilania. W połączeniu z wymienionymi wyżej szybkimi bezpiecznikami stanowi dość skuteczne zabezpieczenie;

- Ochrona przed odwrotną polaryzacją zasilania – do realizacji tego zabezpieczenia został użyty tranzystor P-MOSFET dołączony na wejściu zasilania. Skutecznie chroni przed pomyłką w polaryzacji przewodów zasilających;

- Ochrona antystatyczna – do ochrony elektrostatycznej został użyty wyspecjalizowany układ umieszczony na liniach sygnałowych. Liniami, które szczególnie zasługiwały na zabezpieczenie, były linie doprowadzające sygnały z zewnątrz bezpośrednio do mikrokontrolera.

Wykonanie układów zabezpieczających, podobnie jak pozostałej elektroniki wymaga od nas dość sporej ilości komponentów. Przy tworzeniu układów elektronicznych dużym ułatwieniem była współpraca Koła Naukowego Robotyków z Transfer Multisort Elektronik. Dzięki TME mamy zapewnione dostawy materiałów i narzędzi niezbędnych w naszym warsztacie.

Komunikacja zewnętrzna

Komunikacja łazika z operatorem odbywa się przez fale radiowe w paśmie częstotliwości 2,4 GHz lub 5 GHz (zależnie od zawodów), czyli częstotliwościach standardowych dla sieci Wi-Fi. Używane przez nas anteny przemysłowe zapewniają nam efektywny zasięg do ponad 500 metrów w terenie bez przeszkód. W ten sposób przesyłane są komendy sterowania, informacje o stanie łazika, jak również obraz z kamery cyfrowej.

Ustawianie komunikacji poprzez fale radiowe jest jednak czasochłonne i wymaga montażu dość nieporęcznych masztów antenowych zarówno w bazie, jak i na łaziku, dlatego do testów i codziennej jazdy są używane prostsze rozwiązania. Główną alternatywą jest komunikacja przez kabel Ethernet. Zapewnia nam dokładnie te same możliwości co komunikacja radiowa, lecz nie wymaga od nas żadnej pracy przygotowawczej. Minusem jest oczywiście ograniczony zasięg przewodu, dlatego też zazwyczaj przy tej opcji do sterowania używamy laptopa. Drugą alternatywą jest sterowanie przez Bluetooth, które pozwala na sterowanie łazikiem za pomocą dowolnego urządzenia obsługującego ten standard. Specjalnie do tego celu opracowaliśmy wygodną w użyciu aplikację sterującą na telefon.

Obecnie projekt jest również wzbogacany o dodatkowe kamery analogowe, używane przez nas równolegle i niezależnie od istniejącej już konfiguracji. Główną zaletą kamer analogowych jest możliwość przesyłania informacji w innym paśmie niż standardowe Wi-Fi. Dostarczany obraz jest płynniejszy i ma mniejsze opóźnienia, jednak obecna konfiguracja ma gorszą jakość niż używana dotychczas kamera cyfrowa. Decyzja o wykorzystaniu kamer analogowych zapadła, gdy podczas jednych z zawodów opóźnienia transmisji danych cyfrowych były na tyle duże, że nie byliśmy w stanie sprawnie sterować łazikiem. Obecnie kamery cyfrowe są wciąż przez nas stosowane, ale w mniejszym zakresie – do przesyłania zdjęć wysokiej rozdzielczości. Do podglądu w czasie rzeczywistym korzystamy z kamer analogowych.

Obecnie przygotowujemy projekt do startu w zawodach URC, które planowane są na początek czerwca 2021. W tym celu dokonujemy dalszych usprawnień i ulepszeń naszego łazika. Dodane zostaną między innymi wymienione wyżej kamery analogowe, jak również odchudzony zostanie kadłub łazika.

Tomasz Indeka

indeka.tomasz@gmail.com

http://knr.meil.pw.edu.pl/

Zaloguj

Zaloguj