W wielu przypadkach istotną funkcją jest zdolność platform zrobotyzowanych do autonomicznej pracy. Do realizacji tego zadania stosowane są systemy nawigacji oraz monitorowania i kontrolowania ruchu pojazdów podczas przemieszczania się z jednego miejsca do drugiego. Dokładność w zarządzaniu pozycją i ruchem jest kluczową kwestią, umożliwiającą realnie użyteczną autonomię robota. Elementy takie jak żyroskopy MEMS (system mikroelektromechaniczny) zapewniają mechanizm pomiaru ruchu dla sprzężenia zwrotnego, który może być przydatny w optymalizacji pracy systemu nawigacji. System robota Seekur firmy Adept MobileRobots, pokazany na tytułowym rysunku, jest przykładem systemu autonomicznego, który wykorzystuje zaawansowane urządzenia MEMS w celu poprawy wydajności nawigacji.

Przegląd metod nawigacji robotów

Ruch robota zwykle rozpoczyna się żądaniem zmiany pozycji, wysłanym z centralnego procesora, który zarządza postępem w realizacji całej misji maszyny. System nawigacji rozpoczyna wykonywanie żądania zmiany pozycji, opracowując plan podróży lub jej trajektorię. Plan podróży uwzględnia dostępne ścieżki, znane lokalizacje przeszkód, możliwości robota i wszelkie istotne uwarunkowania danego zadania. Przykładowo, w przypadku pracy w szpitalu, krytyczny może być czas dostarczania leków czy odbierania próbek.

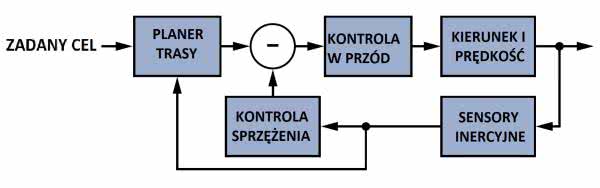

Plan podróży jest podawany do sterownika, który generuje profile jazdy i kierunku do sterowania nawigacyjnego. Profile powodują ruch systemu i postęp w realizacji planu. Ruch jest zazwyczaj monitorowany przez kilka systemów czujnikowych, z których każdy generuje osobne sygnały dla pętli sprzężenia zwrotnego. Kontroler sprzężenia zwrotnego łączy je ze sobą (tzw. fuzja sensoryczna) i aktualizuje plany podróży oraz jej warunki. Na rysunku 1 pokazano podstawowy, uogólniony schemat blokowy systemu nawigacji.

Kluczowe kroki w tworzeniu systemu nawigacji rozpoczynają się od zrozumienia każdej z jego funkcji, ze szczególnym naciskiem na cele operacyjne i ograniczenia. Każda funkcja ma zazwyczaj jasno zdefiniowane i łatwe do wykonania aspekty, ale oferuje również pewne ostre ograniczenia, którymi należy w odpowiedni sposób zarządzać. W niektórych przypadkach proces ten może mieć charakter iteracyjny, gdzie identyfikacja i radzenie sobie z ograniczeniami otwiera nowe możliwości optymalizacji.

Najlepszym sposobem opisania procesu projektowania i optymalizacji systemu zarządzania ruchem w robocie, korzystającym z nawigacji inercyjnej, jest rzeczywisty przykład. Przyjrzyjmy się platformie robotycznej Seekur, stworzonej przez firmę Adept MobileRobots.

Adept MobileRobots Seekur

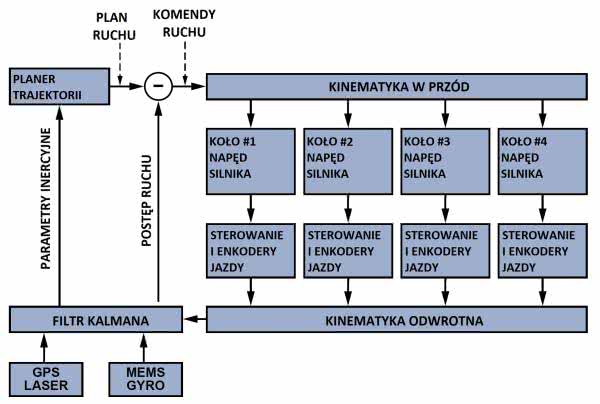

Jest to autonomiczny robot, który wykorzystuje system nawigacji inercyjnej (INS), podobny do pokazanego na rysunku 2. Robot ten ma napęd na 4 koła, z niezależnym sterowaniem i kontrolą prędkości dla każdego z nich, co zapewnia elastyczność przesuwania swojej platformy w dowolnym kierunku poziomym. Zdolność ta jest istotna w przypadku pojazdów zrobotyzowanych, szczególnie w nowo powstających zastosowaniach, jak systemy magazynowania, dostarczania próbek/materiałów do szpitali oraz systemy militarne.

Roboty ze sprzężeniem zwrotnym w przód

Sygnały pochodzące z „ciała” robota – główne sygnały błędów pozycji – reprezentują różnicę między planem podróży, dostarczanym przez system odpowiedzialny za planowanie trajektorii, a aktualizacjami postępu podróży, generowanymi przez system sprzężenia zwrotnego, mierzącego ruch układu. Sygnały są wprowadzane do systemu kinematyki odwrotnej, który przekłada polecenia ciała robota na profile sterowania i prędkości dla każdego koła. Profile są obliczane przy użyciu tzw. zasady (zależności) Ackermanna, które obejmują średnicę opony, powierzchnię jej styku, rozstaw kół i inne ważne cechy geometryczne robota. Definiuje ona kąty skręcania kół w jeździe po zadanej krzywiźnie, bez poślizgu kół.

Zasady i relacje sterowania Ackermanna umożliwiają platformom tworzenie elektronicznie połączonych profili kąta skrętu, podobnych do stosowanych w samochodach mechanicznych układów zębatkowych, znajdujących się w systemach kierowniczych. Zdalne uwzględnianie tych zależności, bez konieczności mechanicznego łączenia osi, pomaga zminimalizować tarcie i poślizg opon, zapewnia korzyści w postaci zmniejszonego ich zużycia czy redukcji strat energii oraz umożliwia ruch niemożliwy przy użyciu prostych połączeń mechanicznych.

System sterowania kołami

Każde koło ma własny wał napędowy, który jest mechanicznie połączony z silnikiem napędowym przez skrzynię biegów i – poprzez inną skrzynię biegów –z enkoderem optycznym, który jest wejściem do systemu sprzężenia zwrotnego systemu odometrii. Wał kierowniczy łączy oś z innym serwomotorem, który ustala kąt skrętu koła, jest również sprzężony z drugim optycznym enkoderem poprzez skrzynię biegów – co zapewnia kolejne wejście do systemu sprzężenia zwrotnego i odometrii.

Kontrola i sprzężenie zwrotne

System nawigacji wykorzystuje rozszerzony filtr Kalmana do oszacowania pozycji robota na mapie poprzez połączenie danych z wielu czujników. Dane odometryczne w Seekur pochodzą z enkoderów trakcji koła i sterowania, co dzięki odometrii udostępnia informacje dotyczące translacji robota w terenie, oraz z żyroskopu MEMS, który przekazuje informacje na temat jego obrotu.

Odometria

System sprzężenia zwrotnego, z wykorzystaniem odometrii, szacuje pozycję kurs i prędkość robota przy użyciu optycznych enkoderów, służących do pomiarów obrotów wału napędowego i kierownicy. W enkoderach optycznych przezroczysty dysk blokuje zadrukowanymi polami wewnętrzne źródło światła, powodując, że światło jest modulowane w czasie ruchu osi. Kiedy dysk obraca się, wytwarza serię impulsów elektrycznych, które są zwykle podawane do obwodu licznika w kontrolerze ruchu. Liczba zliczeń enkodera na obrót jest równa liczbie szczelin w dysku, co pozwala na obliczenie liczby obrotów (w tym ułamkowych), na podstawie liczby impulsów obwodu enkodera. Na rysunku 3 pokazano graficzne wyjaśnienie zależności, wykorzystywanej do przeliczania liczby obrotów wału napędowego na zmiany przemieszczenia liniowego (położenia) robota.

Pomiary z enkodera umieszczonego na osi napędowej i wale kierowniczym dla każdego koła są łączone w procesorze kinematyki, przy użyciu wzorów sterowania Ackermanna, które generują informacje na temat kursu, prędkości skrętu, położenia i prędkości liniowej maszyny. Zaletą tego rodzaju układu pomiarowego jest to, że czujniki są bezpośrednio sprzężone z układami napędowymi i sterującymi, dzięki czemu ich stan jest dokładnie znany. Jednak dokładność w zakresie rzeczywistej prędkości i kierunku pojazdu jest ograniczona, chyba że dostępne jest odniesienie do zestawu rzeczywistych współrzędnych.

Podstawowymi ograniczeniami lub źródłami błędów są spójność geometrii opony (dokładność i zmienność parametru D na rysunku 3) oraz występujące przerwy w kontakcie opony z nawierzchnią. Geometria opony zależy od konstrukcji bieżnika, ciśnienia i temperatury powietrza, wagi opony i robota, czyli wszystkich warunków, które mogą ulec zmianie podczas normalnego użytkowania. Poślizg opony, jaki może wystąpić, zależy m.in. od promienia skrętu, prędkości i rodzaju nawierzchni.

Pomiar pozycji

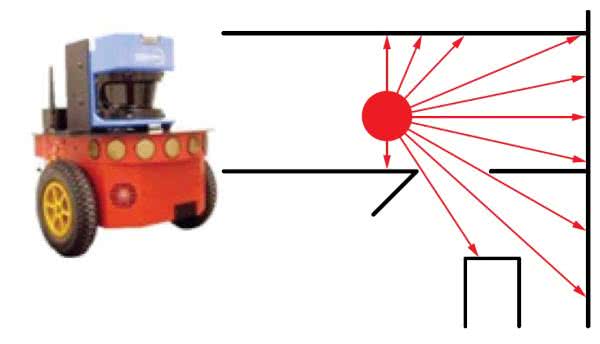

System Seekur wykorzystuje różne czujniki do pomiaru odległości. Wewnątrz budynków stosuje skaner laserowy o polu skanowania 270° do tworzenia mapy otoczenia. System laserowy mierzy kształty, rozmiary i odległość obiektów od źródła lasera, mierząc odbijane światło i czas powrotu sygnału. W trybie mapowania robot charakteryzuje swój obszar roboczy, łącząc wyniki skanowania terenu z wielu różnych pozycji w obszarze roboczym (rysunek 4). W ten sposób robot tworzy mapę lokalizacji, rozmiarów i kształtów obiektów, która jest używana jako odniesienie sterowania ruchem w czasie wykonywania. W połączeniu z informacjami z mapowania laserowego, uzyskujemy dokładne informacje o pozycji robota względem środowiska. System ma wady, szczególnie gdy używany jest samodzielnie. Ograniczenia obejmują wydłużony czas skanowania i niezdolność do zarządzania zmieniającym się środowiskiem – monitorowania pomieszczenia w trybie ciągłym. W środowisku magazynowym ludzie, wózki podnośnikowe, podnośniki paletowe i wiele innych obiektów często zmieniają swoje położenie, co może potencjalnie wpływać na prędkość ruchu robota do celu, a nawet dokładność w osiągnięciu właściwego miejsca docelowego.

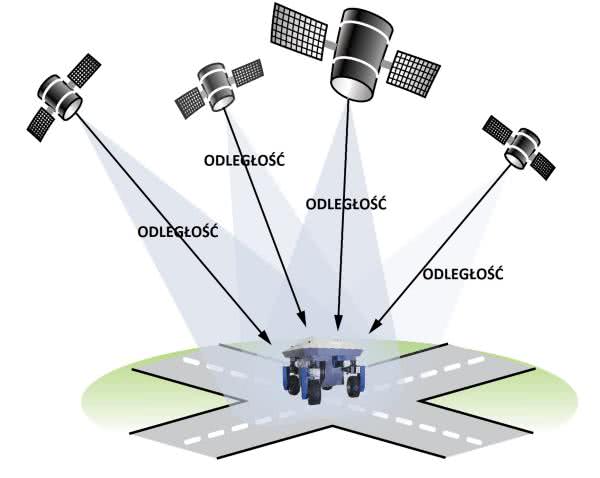

Do pomiarów pozycji w zastosowaniach zewnętrznych Seekur wykorzystuje globalny system pozycjonowania satelitarnego – GPS (rysunek 5). System wykorzystuje pomiar czasu przelotu sygnałów radiowych z co najmniej czterech satelitów do wyznaczania pozycji na powierzchni Ziemi. Jeśli są one dostępne, zapewniają poziomy dokładności pomiaru do 1 m. Rozwiązanie to ograniczają wymagania dotyczące widoczności satelitów, co może być utrudnione przez budynki, drzewa, mosty, tunele i wiele innych typów obiektów.

W niektórych przypadkach, gdy znane są lokalizacje i cechy charakterystyczne obiektów znajdujących się na zewnątrz (tzw. kaniony miejskie), radar i sonar mogą być używane do uzupełnienia szacunków pozycji robota podczas przerw w działaniu GPS. Mimo to, skuteczność takiego rozwiązania jest często ograniczona, szczególnie gdy istnieją dynamiczne utrudnienia, takie jak przejeżdżające samochody itp.

Sensory kąta MEMS

Żyroskopy MEMS, używane w robotach Seekur, zapewniają bezpośredni pomiar prędkości obrotowej wokół osi prostopadłej do powierzchni Ziemi. Oś jest podstawą układu odniesienia robota. Równanie 1 opisuje zależność wiążącą zmianę kąta w czasie od t1 do t2, z prędkością kątową ω.

Jedną z kluczowych zalet wykorzystywania tego podejścia jest fakt, iż żyroskop, jako że jest przyczepiony do fizycznej obudowy robota, śledzi fizyczną pozycję maszyny, a nie polega na przekładniach, kołach zębatych, enkoderach, etc. Dzięki temu na pomiar z żyroskopu nie mają wpływu luzy w mechanice i przeniesieniu napędu, geometria opon, problemy z przyczepnością itd.

Z drugiej strony, precyzja pomiaru kąta opiera się na dokładności sensora, który podatny jest na problemy w zakresie pływania polaryzacji, braku stabilności długoterminowej, szumu i skończonej czułości. Przekłada się to na dryf pomiaru w czasie, co powoduje powstanie błędów pomiarowych, które opisać można jako ωBE. Zmiana kąta, analogiczna jak w przypadku równania 1, opisana jest równaniem 2, które uwzględnia błąd.

Błąd może być rozbity na dwie kategorie – błąd stały i błąd zależny od warunków otoczenia. Z pierwszym rodzajem błędów system Seekura radzi sobie, mierząc je, gdy wie, że nie jest w ruchu. Wymaga to od komputera nawigacyjnego informacji – kiedy nie są wydawane żadne polecenia przemieszczania się, co pozwala na zbieranie danych i aktualizację poprawek korygujących pomiary. Dokładność procesu uzależniona jest od poziomu szumu sensora i ilości czasu, jaki przeznaczony jest na zbieranie danych pomiarowych oraz obliczanie współczynników korekcyjnych.

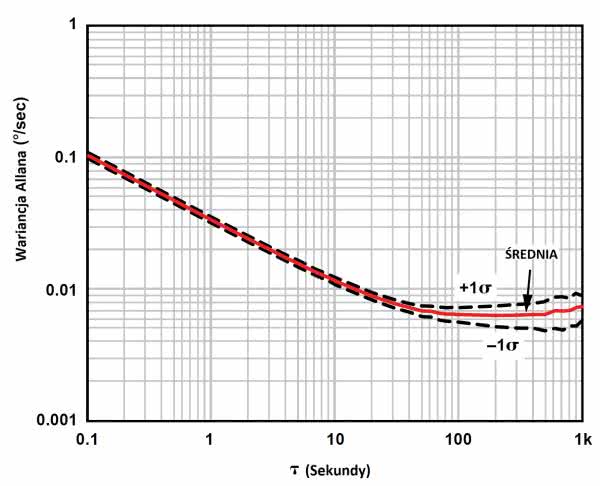

Miarą wiążącą dokładność estymacji błędu i czasu uśredniania jest krzywa wariancji Allana. Na rysunku 6 pokazano przykładową krzywą tej wariancji dla układu MEMS z rodziny iSensor – ADIS16265. Wariancja Allana jest nazywana czasami wariancją dwupróbkową. Służy często do opisu czasowej stabilności częstotliwości zegarów, oscylatorów itp. Układ, którego dotyczy rysunek 6, podobny jest do żyroskopu MEMS, zainstalowanego w omawianym robocie. Projektantom Seekura udało się zminimalizować błąd do wartości poniżej 0,01°/s, uśredniając pomiar przez 20 sekund. Można to optymalizować jeszcze dalej i zbierać dane kalibrujące dłużej, przez nawet 100 s.

Wariancja Allana zapewnia również wgląd w optymalny czas całkowania (τ=t2–t1). Minimalny punkt krzywej jest zazwyczaj określany jako wstępna stabilność. Szacunki kursu są optymalizowane przez ustawienie czasu całkowania τ, równego czasowi całkowania skojarzonemu z minimalnym punktem krzywej wariancji Allana dla używanego żyroskopu.

Ponieważ wpływają na wydajność, błędy zależne od stanu, takie jak temperaturowy współczynnik odchylenia, mogą pozwolić na określenie – jak często robot musi się zatrzymywać, aby zaktualizować swoją korektę odchylenia. Korzystanie ze wstępnie skalibrowanych czujników może pomóc w rozwiązaniu problemu z najczęstszymi źródłami błędów, takimi jak zmiany temperatury czy napięcia zasilania.

Dla przykładu, zmiana z układu ADIS16060 na wstępnie, fabrycznie skalibrowany układ ADIS16265 może i zwiększa rozmiar, cenę oraz pobór mocy układu, ale zapewnia 18-krotnie lepszą stabilność w odniesieniu do temperatury. W przypadku zmiany temperatury o 2°C, maksymalne odchylenie wynosi 0,22°/s –w ADIS16060, natomiast spada zaledwie do 0,012°/s w przypadku skalibrowanego fabrycznie ADIS16265.

Źródło błędu czułości jest proporcjonalne do rzeczywistej zmiany kursu, jak pokazuje równanie 3.

Komercyjne sensory MEMS często gromadzą informacje dotyczące błędów czułości. Najczęściej mieszczą się one w zakresie od ±5%, do nawet ±20%. Oznacza to, że system wymagać będzie każdorazowej kalibracji przed pierwszym uruchomieniem robota. Z kolei prekalibrowane żyroskopy MEMS, takie jak ADIS16265 lub ADIS16135, zapewniają błędy czułości na poziomie nieprzekraczającym ±1%, a da się je zmniejszyć jeszcze bardziej w ściśle kontrolowanym środowisku systemu.

Przykłady aplikacji

Automatyczne pozycjonowanie paczek w magazynie

Automatyka magazynowa wykorzystuje obecnie wózki podnośnikowe i systemy taśmociągów do przenoszenia materiałów, celem organizowania zapasów i realizacji innych operacji. Wózki podnośnikowe wymagają bezpośredniej kontroli człowieka, a system pasów wymaga regularnej konserwacji. Aby osiągnąć maksymalną ekonomię użytkowania magazynu, wiele z nich jest rekonfigurowanych, co otwiera drzwi dla autonomicznych platform robotycznych. Zamiast znacznych wysiłków konstrukcyjnych, w celu relokacji wózków podnośnikowych i systemów taśmociągów, flota robotów wymaga jedynie zmiany oprogramowania i ponownego przeszkolenia systemu nawigacji robota, aby magazyn był gotowy do zupełnie nowych zadań.

Kluczowym wymaganiem dotyczącym parametrów nawigacji inercyjnej w systemie dostaw magazynowych jest zdolność robota do utrzymania spójnej trajektorii ruchu i bezpiecznego manewrowania w dynamicznym środowisku, w którym poruszają się przeszkody, w tym i ludzie, których nie można narażać na niebezpieczeństwo.

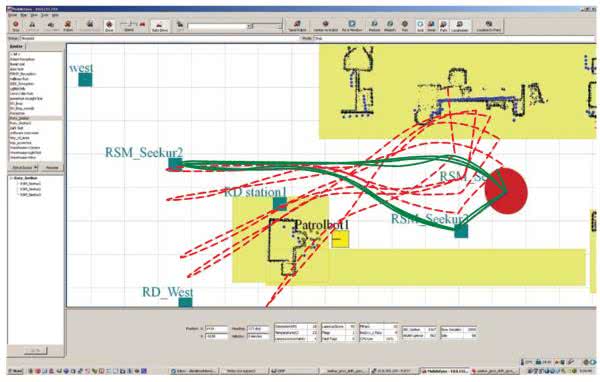

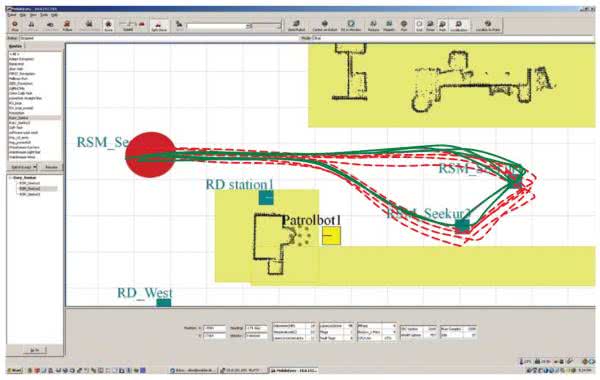

Aby zademonstrować zalety wykorzystania sprzężenia zwrotnego z żyroskopu MEMS w tego typu zastosowaniach, Adept MobileRobots przeprowadziło eksperyment, aby dowiedzieć się, jak dobrze Seekur utrzyma powtarzalną ścieżkę, bez (rysunek 7) i z (rysunek 8) żyroskopowym systemem MEMS, w pętli sprzężenia zwrotnego. Należy zauważyć, że eksperyment przeprowadzono bez wykorzystania GPS lub korekcji wprowadzanych przez system skanowania laserowego. Eksperyment zrealizowano w celu zbadania wpływu żyroskopowego sprzężenia zwrotnego.

Różnica w utrzymywaniu dokładności toru jest łatwa do zauważenia przy porównaniu śladów toru na rysunku 7 oraz 8. Należy zaznaczyć, że eksperymenty przeprowadzono z wykorzystaniem elementów MEMS wczesnej generacji, która zapewniała stabilność na poziomie 0,02°/s. Współczesne żyroskopy umożliwiają dwu- lub nawet czterokrotną poprawę parametrów działania robota, przy tym samym koszcie, rozmiarze i poborze mocy. W miarę kontynuacji trendu, zdolność do utrzymywania dokładnej nawigacji na powtarzalnych ścieżkach będzie się poprawiać – otwierając dodatkowe rynki i zastosowania, takie jak dostawa próbek czy leków w szpitalach.

Konwoje dostawcze

Obecne inicjatywy amerykańskiej DARPA (Defense Advanced Research Projects Agency – Agencja Zaawansowanych Projektów Badawczych w Obszarze Obronności) wymagają coraz nowszych robotów, które wykorzystywane są jako tzw. multiplikatory siły. Mają one zwielokrotnić siłę bojową ograniczonej liczby żołnierzy. Przykładem tego typu zastosowań robotów są konwoje zaopatrzeniowe, które są narażone na zagrożenie ze strony przeciwnika, szczególnie gdy są zmuszone do poruszania się w powolnym, przewidywalnym układzie.

Dokładna nawigacja umożliwia robotom, takim jak Seekur, przejmowanie większej odpowiedzialności za konwoje zaopatrzeniowe, zmniejszając narażenie ludzi na zagrożenia. Jedną ze szczególnych aplikacji, w przypadku której informacje zwrotne, pochodzące z żyroskopu MEMS, są szczególnie pomocne, jest sterowanie systemem w momencie, gdy wyłączony jest odbiornik GPS.

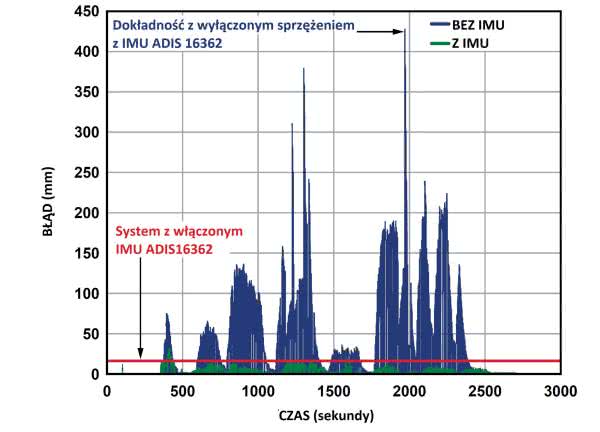

Aby sprawdzić, jak dobrze system lokalizuje Seekura, przeprowadzono porównanie jego działania – z IMU i bez niego. Zarejestrowano i przeanalizowano błąd ścieżki robota, co pokazuje rysunek 9. Błąd określono w odniesieniu do ścieżki, wyznaczonej przez GPS. Wykorzystana została tylko odometria (niebieski wykres) oraz odometria i IMU, połączone w filtrze Kalmana (zielony wykres). W drugim przypadku dokładność pozycjonowania była prawie 15-krotnie lepsza.

Podsumowanie

Twórcy platform robotycznych od dawna wiedzą już, że technologia żyroskopowa MEMS zapewnia ekonomiczne metody poprawy szacowania kierunku i ogólnej dokładności pomiaru ruchu ich systemów nawigacyjnych. Dostępność wstępnie skalibrowanych, gotowych do aplikacji w systemie urządzeń MEMS umożliwia prostą integrację funkcjonalną, co prowadzi do przyspieszenia rozwoju systemu i pozwala inżynierom skoncentrować się na jego optymalizacji.

Ponieważ technologia MEMS w dalszym ciągu poprawia swoje specyfikacje dotyczące szumu w systemie, stabilności i dokładności żyroskopów, będzie oferować coraz wyższy poziom dokładności i kontroli. Prawdopodobnie będzie otwierać kolejne nowe rynki dla platform robotów autonomicznych. Rozwój nowej generacji systemów, takich jak Seekur, mógłby przejść od żyroskopów, do w pełni zintegrowanych czujników MEMS IMU, z sześcioma stopniami swobody (lub więcej).

Chociaż podejście zorientowane na odchylenie jest przydatne, to świat nie jest płaski. Wiele innych aplikacji, istniejących i przyszłych, może zawierać IMU MEMS do pełniejszego zarządzania ruchem w terenie i dodatkowego udoskonalania dokładności, z trzema żyroskopami umożliwiającymi pełną informację zwrotną i korektę pozycji systemu.

Nikodem Czechowski, EP

Źródło: https://bit.ly/3lWRU9X

Zaloguj

Zaloguj