Haptyka poprawia wrażenia odczuwane przez użytkownika korzystającego z urządzeń cyfrowych, odwołując się do zmysłu, który jest bardzo często pomijany w interfejsach człowiek-maszyna: dotyku. Dziedzina ta obejmuje różne technologie, które umożliwiają uzupełnienie listy interakcji interfejsu o dodatkowy czynnik niosący informację zwrotną, głównie za pomocą szerokiego wachlarza wibracji. Dzięki temu urządzenia z ekranem dotykowym mogą imitować np. efekt wciskania fizycznych przycisków za każdym razem, gdy dotykany będzie szklany ekran. Jednak można pójść dalej i zapewnić użytkownikowi wrażenie, że jego dłoń spoczywa na rezonującej gitarze, czy dotyka membrany wibrującego bębna. Technologia ta już jest stosowana w wielu produktach konsumenckich, z którymi mamy kontakt na co dzień, takich jak smartfony, tablety czy konsole do gier. Systemy sprzężenia haptycznego zyskują, też wiele nowych zastosowań, m.in. w produktach medycznych i automatyce przemysłowej. Najważniejsze funkcje systemów haptycznych to:

- uzupełniają interfejsy dotykowe o sprzężenie zwrotne,

- wytwarzają unikatowe doznania podczas interakcji z urządzeniem i jego interfejsem dotykowym,

- realizują funkcję potwierdzania naciśnięcia przycisku czy też wykonania innej operacji na interfejsie dotykowym urządzenia,

- zwiększają prędkość pisania przy użyciu klawiatury ekranowej,

- pozwalają wyróżnić produkt na tle innych konstrukcji na rynku.

Ekosystem układów haptycznych

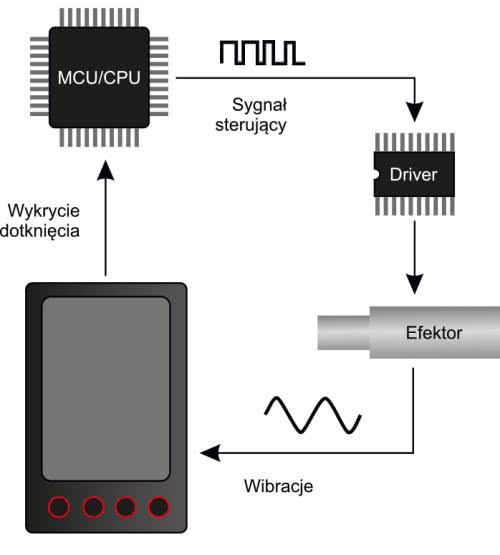

System sprzężenia haptycznego składa się z trzech głównych elementów. Pierwszym jest aktuator (efektor), który wprowadza urządzenie w wibracje w określony sposób. Następnym elementem jest sterownik, który kontroluje efektor – pełni rolę mostka pomiędzy mikrokontrolerem, a mechanizmem odpowiedzialnym za wibracje. Trzecim elementem jest oprogramowanie systemu, które kontroluje efektor poprzez sterownik i odpowiada za sposób działania całego sprzężenia haptycznego. Schemat typowego systemu haptycznego został pokazany na rysunku 1. W dalszej części artykułu omówimy dokładnie każdy z tych elementów.

Efektory

Efektory są kluczowym elementem system haptycznego. Przekształcają sygnały elektryczne w ruch mechaniczny i to od nich uzależniony jest końcowy charakter efektów systemu. Na rynku istnieje kilka technologii, które pozwalają a realizację efektorów do systemów wibracyjnych. Różnią się one sposobem sterowania, zakresem parametrów, jak i finalnym efektem, jaki jest możliwy do uzyskania z ich pomocą. Omówimy dokładnie wszystkie trzy grupy efektorów.

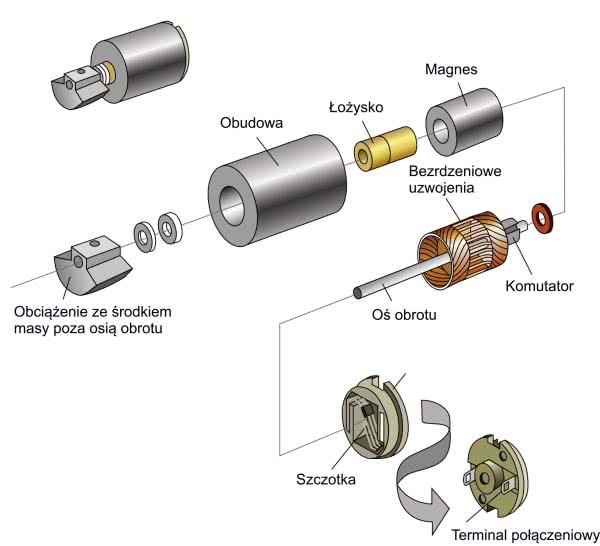

Silnik z niecentrycznie umieszczoną masą

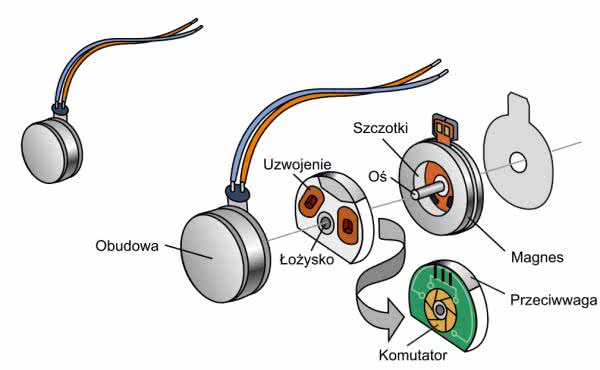

Silnik wibracyjny z mimośrodową (przesuniętą, umocowaną niesymetrycznie) obracającą się masą przymocowaną na osi obrotu silnika to tzw. ERM. Są one jednymi z najczęściej stosowanych efektorów dla technologii haptycznych. Ich budowa jest podobna do konwencjonalnego silnika prądu stałego i wykorzystują pole magnetyczne płynącego prądu do napędzania osi. Na rysunku 2 pokazano schematyczną budowę tego rodzaju silnika. To, co odróżnia go od typowego układu mechanicznego to obracająca się masa umieszczona poza mechanicznym środkiem punktu obrotu, dlatego nazywa się ją mimośrodową. Z tego powodu silniki te wytwarzają nierówną siłę dośrodkową podczas obracania się, która powoduje ruch silnika w płaszczyźnie osi obrotu. Ruch ten wytwarza wibracje, które przekazywane są do urządzenia i, dalej, do użytkownika.

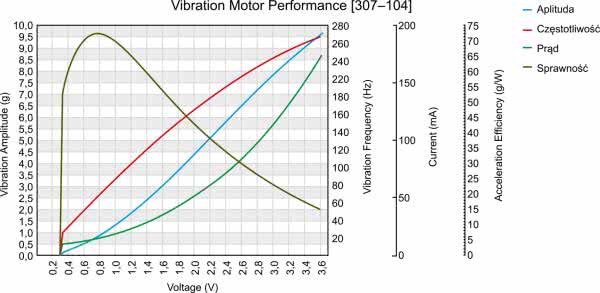

Intensywność drgań w silniku z ekscentrycznie umieszczoną masą zależy od prędkości obrotowej tegoż silnika, a w konsekwencji od dostarczanego do silnika napięcia. Ponieważ jest to urządzenie o bardzo prostej konstrukcji, obecnie dostępnych jest wiele typów dla różnych zastosowań. Jeśli chodzi jednak o projektowanie tego rodzaju silników, istnieje relatywnie mało materiałów źródłowych – wiele podręczników inżynierii mechanicznej omawia niewyważenie masy obrotowej, jako coś negatywnego. Znacznie więcej informacji można znaleźć o tym jak zminimalizować źródło wibracji, ponieważ generuje ono hałas i powoduje nadmierne zużycie maszyny.

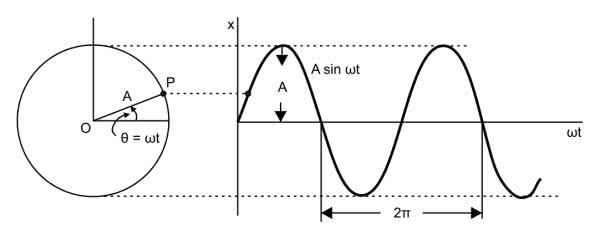

Wibracje wytwarzane przez ten efektor są przykładem wymuszonych wibracji harmonicznych. Oznacza to, że istnieje zewnętrzna siła wymuszająca wibracje systemu. Termin „harmoniczna” oznacza, że system jest zmuszony do drgania z częstotliwością wzbudzenia. Należy pamiętać, że w przypadku modelu tego silnika wejście wzbudzenia nie jest napięciem stałym przyłożonym do silnika. Zamiast tego, wejściem modelu jest tobrót masy wokół centralnego wału silnika. Ruch masy można modelować, jako falę sinusoidalną, tak jak pokazano na rysunku 3. Funkcja A·sin(ωt) jest wejściem wzbudzenia. Częstotliwość tej fali jest równa częstotliwości, z jaką wibruje silnik. W rzeczywistym świecie to napięcie steruje prędkością obrotową silnika (obie częstotliwości są do siebie wprost proporcjonalne), a tym samym jest częstotliwością wejścia, jednakże w modelu prościej jest odnieść się do sinusoidy z rysunku 3, jako wejścia, a nie wiązać ją z napięciem zasilania silnika.

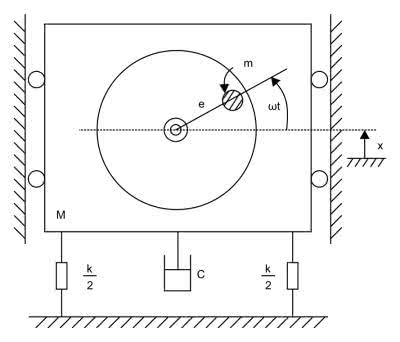

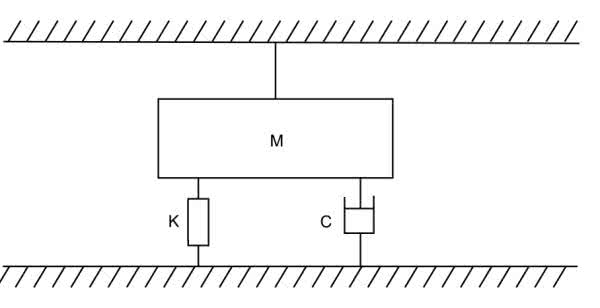

Aby przeanalizować zachowanie ERM, przybliżymy system do jednego stopnia swobody. Oznacza to, że wibracja będzie manifestować się tylko w jednej osi, a to znacznie upraszcza obliczenia. Możemy zaakceptować to uproszczenie, ponieważ w przypadku małych silników przemieszczenie w innych osiach jest na tyle małe, że są one na ogół pomijalne. Model drgań w jednej osi można zobrazować, jako ruchomą masę M zawieszoną na tłumionej sprężynie (o współczynniku sprężystości k i tłumieniu c), jak pokazano na rysunku 4.

Wprawiana jest ona w ruch obrotowy niecentrycznie umieszczonej masy m, znajdującej się w odległości r od osi obrotu. W równaniach poniżej x oznacza przemieszczenie niecentrycznej masy (w jednej osi, w której rozpatrujemy model). Na modelu, pokazanym na rysunku 4, pokazane są dwie sprężyny o współczynniku sprężystości k/2 reprezentujące sprężystość o współczynniku sztywności k. Funkcjonuje ona zgodnie z prawem Hooka pokazanym na równaniu 1.

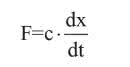

Tłumienie wiskotyczne jest z kolei proporcjonalne do prędkości masy, jak pokazano w równaniu 2.

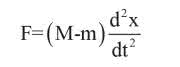

Masa ERM (z wyłączeniem niecentrycznej masy na osi) zachowuje się zgodnie z drugą zasadą ruchu Newtona tak, jak zapisano na równaniu 3.

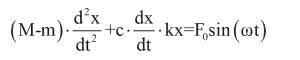

Suma sił z równań 1...3 może być zapisana tak, jak w równaniu 4.

gdzie ω to częstotliwość obrotu układu, a F0 to siła dośrodkowa dla masy m, opisana równaniem 5.

gdzie m jest masą umieszczoną w odległości r od osi obrotu, a ω to prędkość kątowa silnika elektrycznego, obracającego masą.

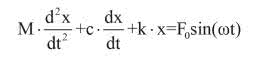

Możliwe jest teraz zapisanie kompletnego równania układu, które zostało pokazane w równaniu 6.

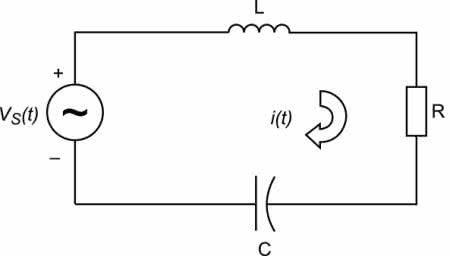

Czytelnikom, którzy z założenia są elektronikami, a nie mechanikami, równanie to może wydawać się znajome – jest łudząco podobne do równania, które opisuje obwód RLC, w którym ładunek zamieniono przemieszczeniem, prąd prędkością, a napięcie siłą. Na rysunku 5 zaprezentowano model takiego układu. Rozwiązanie takiego równania różniczkowego, jak pokazano w równaniu 6, jest doskonale opisane w literaturze (nie tylko dla elektroników – kłania się analiza matematyczna ze studiów), jednak wykracza poza zakres tego artykułu. Wskazuje jednak, że do modelowania tego rodzaju ruchu można zastosować takie same narzędzia, jak do modelowania układów elektronicznych.

Liniowy efektor rezonansowy

Kolejną grupą efektorów są liniowe siłowniki rezonansowe, tzw. LRA, które stają się coraz bardziej popularne w zastosowaniach haptycznych. Stanowią alternatywę dla efektorów ERM i mają kilka wyraźnych, wyróżniających je zalet. Na przykład charakteryzują się lepszymi właściwościami dotykowymi i o wiele wyższą sprawnością (w rezonansie). Z tych powodów są one używane m.in. w wielu urządzeniach przenośnych z ekranem dotykowym, gdzie zużycie energii jest bardzo istotnym parametrem. Niestety, na temat tych urządzeń jest niewiele informacji i uwag aplikacyjnych – są one dostępne na rynku od relatywnie niedawna. Warto przyjrzeć się im bliżej z uwagi na ich wyjątkowe cechy.

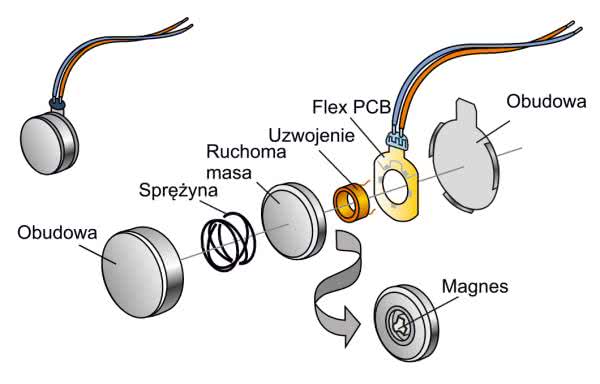

Podobnie jak w przypadku silników wibracyjnych z niecentryczną, obracającą się masą, drgania wytwarzane przez LRA wynikają z ruchu masy. Jednak w tym przypadku ruch ten nie jest kołowy, a liniowy. Efektory te wykorzystują pola magnetyczne i prądy elektryczne do wytworzenia siły. Jedną z głównych różnic jest to, że cewka drgająca (odpowiednik uzwojeń silnika prądu stałego) pozostaje nieruchoma, a zamiast tego porusza się masa magnetyczna. Masa ta jest również przymocowana do sprężyny, dzięki czemu powraca ona do środkowej pozycji. Ruch masy magnetycznej w górę i w dół powoduje przemieszczenie LRA, a tym samym wygeneruje pewną siłę wibracji efektora. Na rysunku 6 pokazano budowę tego rodzaju komponentu.

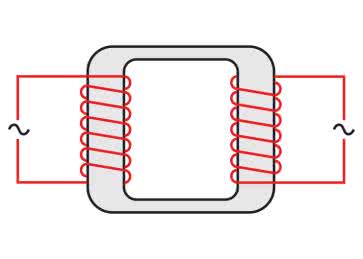

Ponieważ cewka drgająca pozostaje nieruchoma, a kierunek siły działającej na magnes musi być przełączany, należy również przełączyć kierunek prądu w cewce drgającej. Oznacza to, że efektory LRA do prawidłowego działania wymagają przemiennika częstotliwości (falownika) – muszą być zasilane prądem przemiennym, co nakłada szczególne wymagania m.in. na drivery nimi sterujące.

Efektor liniowy działa w podobny sposób, jak głośnik. W głośniku stożek głośnika (membrana) służy do wytwarzania fal dźwiękowych, gdy cewka, a co za tym idzie membrana, wprawiana jest w ruch. Tutaj przymocowana do cewki masa wprawia w drgania układ mechaniczny. To, co odróżnia LRA od głośnika jest oczywiste – głośnik jest zaprojektowany tak, aby działał możliwie dobrze w szerokim zakresie częstotliwości, podczas gdy LRA jest dostrojony do pewnej konkretnej częstotliwości rezonansowej, o czym przekonamy się później.

Do modelowania mechaniki działania tego efektora możemy użyć niemal takiego samego modelu, jak dla silnika z niecentryczną masą. Nadaje się on idealnie do przybliżenia działania efektora liniowego szczególnie, że ten w rzeczywistości działa w jednej osi (układ posiada jeden stopień swobody). Na rysunku 7 pokazano model z masą M umieszczoną na sprężynie o sztywności k i tłumiku o tłumieniu c. Do opisu tego modelu używamy te same równania 1...5, za wyjątkiem równania opisującego ruch masy M zgodnie z II Prawem Dynamiki Newtona, które przyjmuje postać taką, jak pokazano w równaniu 7. Finalne równanie ruchu zapisano w równaniu 8.

Warto dodatkowo zauważyć, że LRA są zasadniczo bezszczotkowe i nie powodują ani emisji elektromagnetycznych pochodzących z łuku komutatora, jak w silnikach DC (ERM), ani nie generują iskier elektrycznych, mogących spowodować zapłon gazów w otoczeniu. Oznacza to, że podobnie jak silniki bezszczotkowe, efektory LRA są odpowiednie do stosowania w urządzeniach z certyfikacją ATEX.

Elementy piezoelektryczne

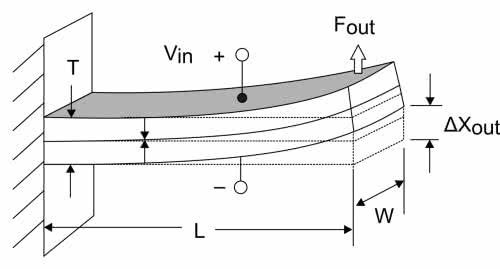

Efektory tego typu składają się z dwóch kawałków materiału piezoelektrycznego zamontowanych np. w konfiguracji belki. Po przyłożeniu napięcia belka ta ugina się, powodując znaczny ruch na końcu wiązki. Ten ruch zginający jest siłą, w tym przypadku nazywaną również ugięciem lub przemieszczeniem, określonym jako ΔXOUT na rysunku 8, co odpowiada wielkości siły wytwarzanej przez siłownik – FOUT. Typowym materiałem, z którego konstruowane są siłowniki piezoelektryczne jest szczególny rodzaj ceramiki, która w swojej surowej postaci jest krucha. Wykazuje ona znaczny efekt piezoelektryczny – zwiększa swój wymiar w jednej z osi, pod wpływem przyłożonego napięcia.

Główną zaletą tych siłowników jest ich krótki czas reakcji i ogromna elastyczność. Dzięki temu, że mogą pracować z dowolnymi sygnałami, nie tylko np. rezonansowymi, jak LRA, mogą zaoferować znacznie bardziej różnorodne doświadczenia haptyczne dla użytkownika. Na rysunku 9 pokazano prosty model dwuwarstwowego efektora piezoelektrycznego. Belka o grubości T, szerokości W i długości L złożona jest z dwóch warstw piezoelektryka.

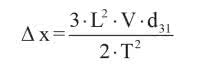

Druga warstwa wykonana umieszczona jest w odwrotnej orientacji, co oznacza, że efekt piezoelektryczny następuje w odwrotnym kierunku. Po przyłożeniu napięcia VIN pomiędzy okładkami, znajdującymi się na zewnątrz warstw, piezoelektryk kurczy/rozszerza się (w zależności od orientacji). W pokazanym na rysunku 9 efektorze, jedna warstwa kurczy się, a druga rozszerza, co powoduje, że belka piezoelektryczna wygina się w łuk tak, że kraniec belki przemieszcza się o Δx, co opisuje równanie 9.

gdzie d31 to współczynnik piezoelektryczny, opisujący dany efektor. Zależny jest od parametrów materiałowych wykorzystanych piezoelektryków. Generowana siła FOUT jest również zależna od parametrów materiałowych elementu, ale także parametrów mechanicznych. Dla uproszczenia przyjąć można, że siła generowana przez taki efektor jest proporcjonalna do stosunku szerokości i długości belki, jak pokazano w równaniu 10.

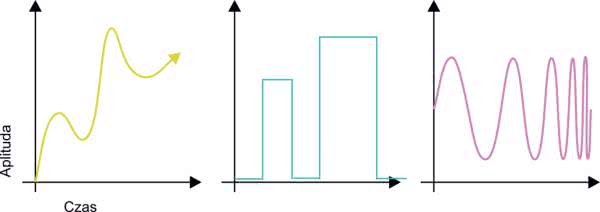

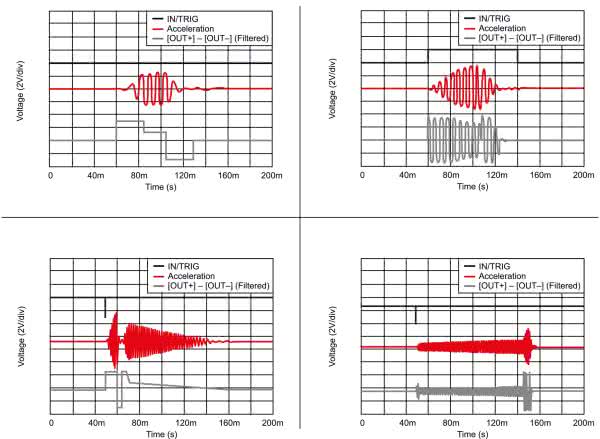

Pokazany efektor jest tylko przykładem zastosowania piezoelektryków w systemach haptycznych. Istnieje w zasadzie nieskończona ilość konfiguracji geometrii piezoelektryka, z których każda daje inne parametry mechaniczne. Istotną zaletą tych siłowników jest ich krótki czas reakcji, zwykle rzędu 1 ms. Wychylenie efektora siłownika jest wprost proporcjonalne do sygnału sterującego, dzięki czemu można je ustawić i utrzymać w danej pozycji lub wprawiać w drgania. W przeciwieństwie do ERM i LRA, zarówno pozycja, amplituda, jak i częstotliwość odchyleń mogą być kontrolowane niezależnie, dzięki czemu możliwe jest tworzenie znacznie bardziej złożonych i szczegółowych sygnałów. Dzięki temu system może przekazać o wiele więcej informacji niż w przypadku ERM i LRA. Możliwe jest na przykład odtworzenie rytmu bicia serca pacjenta w systemie medycznym innych wzorców. Przykłady takich zachowań pokazano na rysunku 10.

Sterowniki

Aby efektory haptyczne poprawnie działały, trzeba zapewnić im odpowiednie sterowanie. Najprostsze z driverów tych efektorów umożliwią ich załączenie, jednakże bardziej zaawansowane systemy pozwalają znacznie rozbudować możliwości danego elementu i zapewnić szereg różnych doznań haptycznych użytkownikom danego projektu.

Silnik z niecentryczną masą

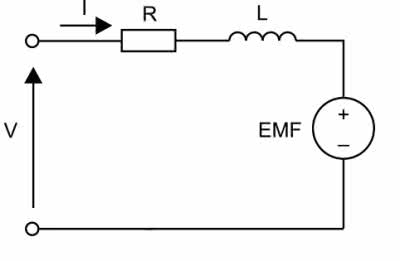

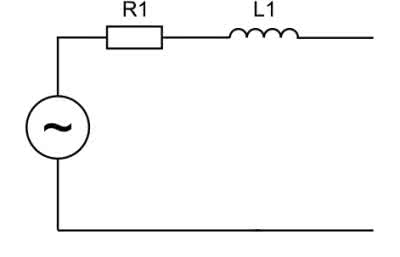

Elektrycznie rzeczy biorąc ERM jest zwykłym silnikiem elektrycznym prądu stałego. Schemat zastępczy takiego silnika został pokazany na rysunku 11. Indukcyjność silnika L jest zależna od jego konstrukcji mechanicznej. Jest to niepożądana cecha silnika, ponieważ przeciwstawia się ona przepływowi prądu w uzwojeniu. Silniki bez rdzenia w uzwojeniu charakteryzują się niższą indukcyjnością – typowym przykładem takich silników są tzw. silniki guziczkowe lub monetowe (z uwagi na ich kształt). Przykład takiego silnika pokazano na rysunku 12. Z drugiej strony indukcyjność jest przydatna do magazynowania energii, co ma swoje zastosowanie w systemach sterowanych wypełnieniem impulsów (PWM).

Uzwojenie charakteryzuje się pewną, niezerową rezystancją, oznaczoną na rysunku 11 symbolem r. Jest to w pełni pasożytniczy element, który jest odpowiedzialny za większość strat w silniku. Wraz z wzrostem prądu, zwiększa się spadek napięcia, a co za tym idzie spada sprawność silnika. Do rezystancji wlicza się rezystancja stałoprądowa uzwojenia, rezystancja połączeń, okablowania itd. Wartości te rosną, wraz z długością kabli podłączeniowych silnika, szczególnie w kompaktowych systemach, takich jak urządzenia mobilne (np. smartfony), gdzie kable połączeniowe są bardzo cienkie.

Siła elektromotoryczna (EMF), reprezentowana, jako źródło napięciowe, na schemacie zastępczym, jest napięciem, jakie można zmierzyć na wyprowadzeniach silnika, gdy obraca się jego osią. Amplituda tego napięcia jest wprost proporcjonalna do prędkości obrotowej, a polaryzacja EMF jest zależna od kierunku obrotów. Współczynnik KE jest współczynnikiem proporcjonalności EMF do prędkości obrotowej, na ogół wyrażanym w V/krpm (woltach na 1000 obrotów na minutę). Zatem prędkość obrotowa i EMF wiąże równanie 11.

A zatem napięcie przyłożone do silnika spełniać będzie zależność z równania 12.

Jeśli silnik jest klasycznym silnikiem prądu stałego z magnesem permanentnym, to prąd płynący przez silnik jest proporcjonalny do momentu obrotowego silnika T, co opisuje równanie 13.

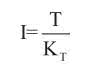

gdzie KT jest współczynnikiem proporcjonalności, zazwyczaj wyrażanym w Nm/A. Wykres z rysunku 13 pokazuje, jak prędkość i prąd są powiązane z momentem obrotowym silnika. Zależności te w pełni opisują cztery parametry: prąd bez obciążenia i prąd utyku oraz prędkość bez obciążenia i moment utyku. Wartości te są różne dla każdego silnika ERM.

Sterowanie ERM jest identyczne, jak sterowanie dowolnym innym silnikiem prądu stałego i polega na regulowaniu napięcia na jego uzwojeniu. Najprostsze sterowanie takim efektorem zrealizować można za pomocą jednego tranzystora sterowanego np. z mikrokontrolera, który będzie włączał i wyłączał napięcie silnika. Możliwe jest, także zastosowanie bardziej zaawansowanych sterowników, czy to zrealizowanych, jako mostek H, czy też wykorzystujące bardziej złożone rozwiązania.

Efektory liniowe

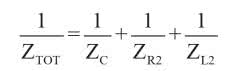

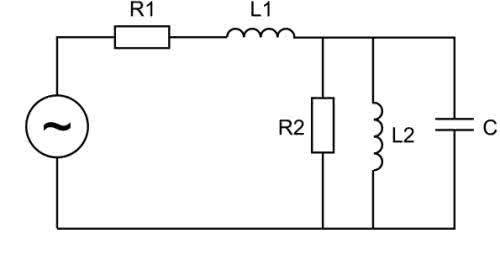

Efektor liniowy może być modelowany podobnie do solenoidu. Na rysunku 14 zaprezentowano ideowy schemat zastępczy uzwojenia takiego silnika. Dodać do tego trzeba elementy reprezentujące własności elektromechaniczne magnesu, znajdującego się w uzwojeniu. Finalny schemat zastępczy LRM pokazany jest na rysunku 15. Całkowita impedancja LRM zapisana jest na równaniu 14.

gdzie ZC=1/jωC, ZR2=R2 a ZL2=jωL2. Impedancja kondensatora spada wraz z częstotliwością ω, a impedancja indukcyjności rośnie wraz z nią. Sprawia to, że wypadkowa impedancja całego układu wykazuje pewien punkt ekstremum, w którym spadek ZC równoważy wzrost ZL2. Interesuje nas punkt, w którym impedancja układu będzie maksymalna, jako że w takim punkcie spadek napięcia będzie najniższy, a co za tym idzie dla danego prądu uzyska się największą siłę wibracji. Częstotliwość, przy której to występuje, nazywa się częstotliwością rezonansową.

W momencie, gdy LRA jest sterowany z częstotliwością inną niż jego częstotliwość rezonansowa, wydajność i sprawność ulegają znacznemu zmniejszeniu. Ponieważ kondensator, rezystor i cewka indukcyjna są równoważnymi komponentami, które reprezentują mechaniczne właściwości LRA, wartości tych komponentów mogą zmieniać się w czasie lub zależeć od cech środowiskowych. Na przykład, gdy LRA starzeje się, sprężyna w układzie może tracić swoją elastyczność lub materiał, do którego jest zamontowany LRA, może wpływać na ruch obudowy pod wpływem wibracji. Przejawia się to, jako zmiana częstotliwości rezonansowej w czasie. Dodatkowo, częstotliwość rezonansowa zależy od tolerancji (mechanicznej i elektrycznej) elementów, a zatem występuje pewien rozrzut produkcyjny.

Sprawia to, że w przypadku LRA niezwykle istotne jest śledzenie rezonansu przez sterownik. Prowadzi to do interesujących własności LRA. W przypadku ERM napięcie wejściowe wpływa na prędkość silnika, co z kolei wpływa zarówno na amplitudę drgań, jak i ich częstotliwość. W przypadku efektora LRA napięcie i częstotliwość są rozdzielone. Chociaż nie jest możliwa regulacja częstotliwości wibracji, amplitudę wibracji można zmieniać bez wpływu na częstotliwość. Jest to atrakcyjna funkcja dla aplikacji, w których konieczne jest utrzymanie częstotliwości wibracji w określonym zakresie, przy jednoczesnej konieczności wytwarzania fal dotykowych czy innych, bardziej złożonych doznań haptycznych.

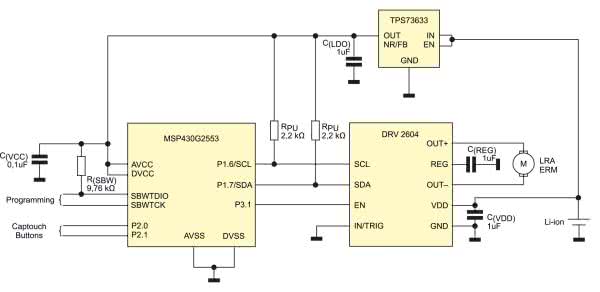

Gdy LRA są stosowane w obwodzie elektrycznym, często są uproszczone znacznie bardziej, niż sugeruje to ich obwód równoważny, jaki pokazano na rysunku 15. Jednym z powodów tego jest fakt, że są one zwykle sterowane specjalizowanymi, scalonymi sterownikami dla LRA, takimi jak układ DRV2603 firmy Texas Instruments. Zastosowanie scalonego sterownika znacznie upraszcza implementację takiego efektora w układzie. Wystarczy podłączyć go do odpowiednich pinów układu i np. mikrokontrolera. Nie trzeba przejmować się złożonymi zależnościami częstotliwości rezonansowej czy innymi zjawiskami analogowymi. Pozwala to projektantom i inżynierom elektronikom zaoszczędzić czas podczas projektowania systemu i skoncentrować się na innych sekcjach urządzenia.

Jakkolwiek LRA wytwarza pewne napięcie wsteczne (EMF) i wiele sterowników podejmuje próby zmniejszenia wpływu tego napięcia na układ, niektóre drivery używają EMF jako mechanizmu pomiaru działania efektora. W czasie działania zmienia się częstotliwość rezonansowa LRA. Niektóre układy sterowników mierzą właśnie EMF i wykorzystują te informacje do regulacji częstotliwości sygnału sterującego w celu znalezienia rezonansu danego efektora. Dzięki temu element ten działa w ściślejszych granicach i poziomach, niezależnie od warunków i wieku.

Na rysunku 16 zaprezentowano przykładowy driver efektorów systemu haptycznego, który może być stosowany tak z ERM, jak i LRA. System ten bazuje na scalonym sterowniku firmy Texas Instruments – DRV2604. Został on zaprojektowany w celu zapewnienia niezwykle elastycznego sterowania dotykowego efektorami ERM i LRA za pośrednictwem popularnego interfejsu, kompatybilnego z I2C. Sterowanie to zwalnia procesor główny z konieczności ciągłego generowania sygnałów z modulacją szerokości impulsu (PWM), oszczędzając zarówno kosztowne przerwania zegarowe, jak i piny wyjściowe układu.

Scalony driver DRV2604 zawiera wystarczającą ilość zintegrowanej pamięci RAM, aby umożliwić użytkownikowi wstępne załadowanie ponad 100 niestandardowych przebiegów. Przebiegi te mogą być natychmiast odtwarzane poprzez komendę I2C lub opcjonalnie wyzwalane przez sprzętowy pin wyzwalający. Dodatkowo tryb odtwarzania w czasie rzeczywistym pozwala procesorowi hosta ominąć bibliotekę w pamięci i odtwarzać przebiegi bezpośrednio z hosta sterującego driverem przez I2C.

Układ DRV2604 zawiera również architekturę inteligentnej pętli sprzężenia zwrotnego, która umożliwia bezproblemowe sterowanie z automatycznym śledzeniem rezonansu dla LRA, a także sterowanie ERM zoptymalizowane pod kątem sprzężenia zwrotnego. To sprzężenie zwrotne zapewnia automatyczne przesterowanie i hamowanie silnika, co tworzy odpowiedni kształtu fali wyjściowej, a także zapewnia niezawodne sterowanie silnikiem i jego stałe parametry.

Praca w otwartej pętli sprzężenia

Jeśli znana jest częstotliwość rezonansowa LRA, wszystko, co jest potrzebne, aby wprawić go w ruch, to sterowanie go z tą częstotliwością i z amplitudą wystarczająco wysoką, aby przezwyciężyć tarcie statyczne układu mechanicznego. Producenci efektorów zwykle podają typową częstotliwość rezonansową tych elementów w karcie katalogowej, więc można ją wykorzystać, jako punkt wyjścia. Częstotliwość rezonansowa konkretnego modelu LRA będzie zwykle miała niewielkie różnice między poszczególnymi egzemplarzami ze względu na zmienność elementów i produkcji.

Im więcej zmian między poszczególnymi częściami, tym niższa spójność między poszczególnymi częściami. Jeśli pożądane jest hamowanie, LRA może być napędzany przy częstotliwości rezonansowej lub w jej pobliżu z przesunięciem fazowym, o 180°, aby go zatrzymać. Dla każdego siłownika i każdego poziomu amplitudy należy przeprowadzić staranne ręczne strojenie, tak, aby LRA optymalnie hamował. Jeśli sygnał hamowania nie jest wystarczająco silny lub podawany przez wystarczająco długi czas, LRA nie wyhamuje, co przekłada się na dłuższe czasy zatrzymywania efektora. Jeśli sygnał hamowania jest zbyt silny lub zbyt długi, LRA nadmiernie hamuje, co przekłada się na ruch efektora w przeciwnym kierunku.

Jeśli potrzebne jest przesterowanie sygnału sterującego efektorem, należy przeprowadzić staranne ręczne strojenie dla każdego poziomu amplitudy, tak, aby LRA przesterował się optymalnie. Jeśli sygnał nie jest wystarczająco silny lub trwa wystarczająco długo, to przekłada się to na dłuższe czasy rozruchu i hamowania efektora. Jeśli sygnał przesterowania jest zbyt silny lub zbyt długi, LRA przesteruje się, co przełoży się na przekroczenie pożądanego poziomu siły, potencjalnie powodując „uderzenie” w dotyku. Optymalny sygnał przesterowania można zdefiniować, jako taki, który minimalizuje czas startu i hamowania, ale nie jest wyczuwalny w przebiegu przyspieszenia przez użytkownika.

Praca w zamkniętej pętli sprzężenia

Istnieje wiele rodzajów systemów z zamkniętą pętlą, które można zastosować do sterowania LRA. System śledzenia rezonansu w pętli zamkniętej dla LRA (tzw. autorezonans) stale monitoruje częstotliwość rezonansową LRA i dostosowuje częstotliwość sterowania efektora, aby śledzić częstotliwość rezonansową elementu. W ten sposób maksymalizuje on siłę wibracji dla danego napięcia zasilania.

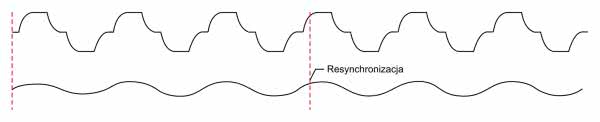

Taki system występuje m.in. w scalonych sterownikach, takich jak DRV2603, DRV2605 czy DRV2605L. System śledzenia poziomu w zamkniętej pętli sprzężenia zwrotnego, po skalibrowaniu, reguluje siłę drgań wyjściowych do pożądanego poziomu, niezależnie od zmian częstotliwości rezonansowej. Takie rozwiązanie występuje w m.in. w układach DRV2605 i DRV2605L. System z zamkniętą pętlą, który realizuje śledzenie rezonansu i pętle śledzenia poziomu, ma tę zaletę, że automatycznie zmienia częstotliwość sterowania, aby automatycznie dopasować się do rezonansu efektora. Dodatkowo, sterowniki te są wyposażone w możliwość przesterowania sygnału, jak i hamowania efektora na optymalnych dla danego efektora parametrach, eliminując konieczność ręcznego dostrajania układu. Przykład sygnału sterującego pokazano na rysunku 17 na górze. Poniżej zaprezentowany jest sygnał BEMF, tj. wsteczna siła elektromotoryczna, to EMF generowany w efektorze, który jest mierzony przez sterownik. Pomiar ten jest potrzebny do strojenia sterownika.

Problemem, w niektórych układach z zamkniętą pętlą sprzężenia zwrotnego, jest sytuacja, w której efektor wykazuje zbyt duże tarcie statyczne dla pożądanych poziomów transferu energii powodując, że masa przestaje się poruszać. Ponieważ system działający w zamkniętej pętli opiera się na monitorowaniu ruchu efektora w celu zsynchronizowania częstotliwości sygnału sterującego, nieruchomy element może spowodować nieprawidłowe działanie takiego systemu, ponieważ sygnał sprzężenia zwrotnego nie jest generowany.

Przykładem takiego scenariusza jest zatrzymanie LRA. Zaawansowane sterowniki działający w pętli zamkniętej, taki jak DRV2605L, wykorzystują zastrzeżone, opatentowane algorytmy w celu obejścia tego ograniczenia poprzez sterowanie sygnałem z domyślną częstotliwością, gdy sterownik nie zsynchronizuje się, a następnie przechodzi automatyczną synchronizację, gdy efektor zacznie się poruszać. Przykładowy przebieg w takiej sytuacji pokazano na rysunku 18.

Efektory piezoelektryczne

Efektory piezoelektryczne mają zupełnie inne wymagania, dotyczące sterowania, niż elementy oparte o silniki elektryczne (liniowe i obrotowe). Przede wszystkim, piezoelementy potrzebują znacznie wyższych napięć zasilania, które dodatkowo muszą być kluczowane ze zmienną częstotliwością, aby możliwe było wprowadzenie elementu w drgania.

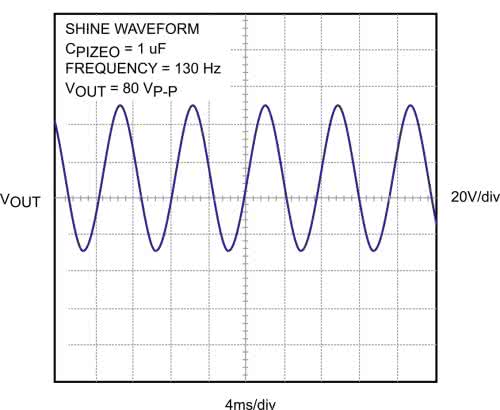

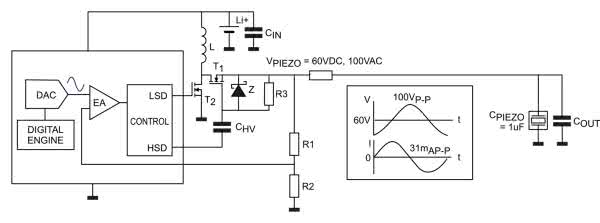

Efektor piezoelektryczny przekształca sygnał elektryczny w precyzyjnie kontrolowane przemieszczenie fizyczne. Do wytworzenia znaczącego przemieszczenia potrzebne są sygnały o napięciu setek woltów przy częstotliwościach kilkuset Hz (patrz rysunek 19). Tak jak ludzkie ucho odbiera dźwięki o określonej częstotliwości, jako głośniejsze niż inne, tak wibracje są odbierane inaczej w zależności od ich intensywności. Podobnie jak w procesie słyszenia, intensywność doświadczenia dotykowego jest proporcjonalna do częstotliwości i amplitudy sygnału wibracyjnego. Zmiana intensywności i wzoru wibracji tworzy praktycznie nieograniczoną liczbę kombinacji, rytmów lub komunikatów, jakie przenosić da się z pomocą zmysłu dotyku. Jednak, aby było to możliwe, element taki wymaga odpowiedniego sterowania o napięciu dochodzącym nawet do 100 Vp-p. Podczas pracy poniżej ich elektrycznych częstotliwości rezonansowych, efektory piezoelektryczne mają charakter pojemnościowy.

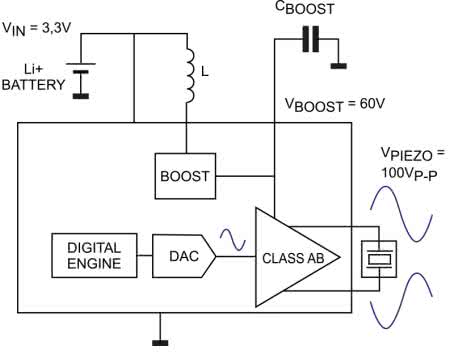

Elementy piezoelektryczne oferują szereg zalet w porównaniu z konkurencyjnymi technologiami haptycznymi, w tym szybki czas reakcji, niski pobór mocy oraz szeroki zakres dostępnych charakterystyk piezoelektrycznych i technik montażu. Rysunek 20 pokazuje uproszczony schemat modułowy typowego, scalonego sterownika efektora piezoelektrycznego. Składa się on z przetwornicy typu boost, podnoszącej napięcie z np. baterii do około 60 V, które wykorzystywane jest do zasilania wzmacniacza mocy klasy AB.

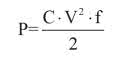

Rozwiązanie takie jest stosunkowo energochłonne. Spory pobór mocy jest problematyczny szczególnie w urządzeniach przenośnych. Po pierwsze, wzmacniacz AB ma ograniczoną sprawność, na poziomie około 60% z uwagi na swoją liniową naturę. Przetwornica impulsowa, wykorzystywana do podniesienia napięcia, także ma skończoną sprawność, równą w typowym układzie około 85%. Pobór mocy typowego efektora piezoelektrycznego wyznaczyć można zgodnie z równaniem 15.

gdzie C to pojemność efektora, V to napięcie międzyszczytowe, jakie do niego przykładamy, a f częstotliwość sygnału. Dla typowej pojemności 1 µF, sterowanej napięciem 100 Vp-p przy częstotliwości 200 Hz, moc równa jest 1 W. Przy sprawności drivera na poziomie 50% (60% × 85%), oznacza to, że układ z wzmacniaczem klasy AB pobierze 2 W mocy.

Idealnym rozwiązaniem jest układ, który odzyskuje częściowo energię gromadzoną w pojemności efektora. Jednym z najprostszych rozwiązań tego rodzaju, jest użycie wzmacniacza klasy D. Nadal wymaga on przetwornicy typu boost, ale istotnie zwiększa sprawność systemu. Niestety, wzmacniacze klasy D wymagają złożonych filtrów wyjściowych, co komplikuje układ. Kolejnym krokiem może być połączenie przetwornicy boost i wzmacniacza. Tego rodzaju układ pokazano na schemacie blokowym na rysunku 21.

Przebieg wysokiego napięcia o częstotliwości 200 Hz jest bardzo wolny w porównaniu z częstotliwością zegara przetwornicy (około 500 kHz), co skutkuje stabilizatorem z wolno zmieniającą się mocą wyjściową. Na rysunku 21 pokazano również przebiegi napięcia i prądu wraz z ich zależnością amplitudy i fazy. Podczas dodatniego okresu prąd cewki indukcyjnej ładuje kondensator – element piezoelektryczny. Podczas ujemnego okresu prąd jest zwracany do kondensatora wejściowego przez tranzystor MOSFET T1, przewodzący prąd wsteczny, gdy jest włączony. Rezultatem jest cykl odzyskiwania energii, który praktycznie nie wykazuje strat, z wyjątkiem tych związanych ze stratami przełączania i niezerowym RDS(ON) tranzystorów polowych. Układ scalony kontrolera jest prostym układem niskonapięciowym i tylko zewnętrzne tranzystory MOSFET i elementy pasywne pracują przy wysokim napięciu. Kondensator CHV realizuje niezbędną translację poziomów między niskonapięciowym sterownikiem a bramką MOSFET wysokiego napięcia.

Przykładem takiego sterownika jest układ MAX77501. Został zoptymalizowany do sterowania elementami piezoelektrycznymi o pojemności do 2 µF. Może generować asymetryczne przebiegi dotykowe o amplitudzie do 110 VP-P z zasilania od 2,8 V do 5,5 V lub z jednoogniwowej baterii Litowej. Obsługiwane jest odtwarzanie przebiegów z pamięci RAM i przesyłanie strumieniowe w czasie rzeczywistym (FIFO) przebiegów. Układ wyposażony jest w interfejs SPI o prędkości do 25 MHz, który zapewnia pełny dostęp do systemu i kontrolę, w tym raportowanie i monitorowanie błędów systemu. Pozwala to na szybkie uruchamianie odtwarzania w czasie 600 µs. Wbudowana pamięć może być dynamicznie przydzielana, jako pamięć wielu przebiegów lub jako bufor FIFO. W układzie scalonym zastosowano również architekturę o bardzo niskim poborze mocy, która zapewnia najniższe zużycie energii dla sterownika siłownika dotykowego. W układ wbudowane są zabezpieczenia: podnapięciowe, przepięciowe, nadprądowe i termiczne, co zapewnia bezpieczną pracę w dowolnych warunkach.

Oprogramowanie

Nie mniej istotnym, niż sam efektor i jego sterownik, elementem systemu haptycznego jest oprogramowanie, które steruje całym systemem. Zastosowanie bardziej zaawansowanych algorytmów sterowania pozwala na uzyskiwanie niepowtarzalnych efektów dotykowych. Temat generowania rozmaitych doznań dotykowych z wykorzystaniem efektorów haptycznych jest bardzo szeroki i generalnie wykracza poza zakres tego artykułu. Zagadnienie to jest głęboko związane z tematyką UI/UX, czyli holistycznego kreowania doświadczenia w interfejsie człowiek-maszyna.

Brzmi to skomplikowanie, ale sprowadza się do projektowania systemów tak, aby poszczególne ich komponenty się uzupełniały, aby dać całościowe wrażenie – na przykład przycisk na ekranie dotykowym, będzie animowany, jako naciśnięcie, podczas gdy głośnik odtworzy dźwięk kliknięcia, a system haptyczny wykona pasujące wrażenie dotykowe. Uzyskuje się to, kształtując odpowiednio przebieg, podawany na efektor. Na rysunku 22 zaprezentowano przykładowe przebiegi zapisane w pamięci podręcznej układu sterownika, więc nie ma konieczności generowania ich każdorazowo na poziomie mikrokontrolera, wystarczy wydać odpowiednią komendę przez I2C czy SPI.

Podsumowanie

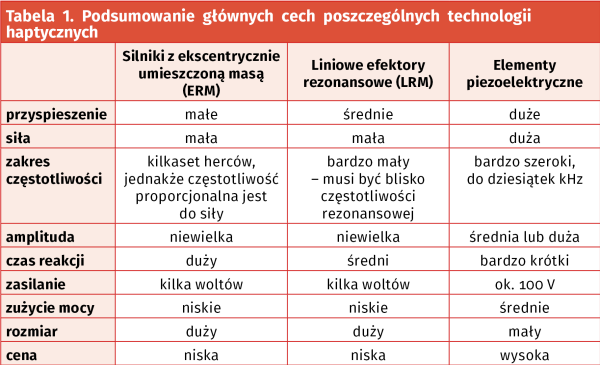

Opracowywanie systemów haptycznych jest obecnie prostsze niż kiedykolwiek. Na rynku istnieje wiele wysokopoziomowych elementów, ułatwiających prostą implementację systemów sprzężenia haptycznego. Dzięki istnieniu tego rodzaju komponentów, projektowanie urządzeń oddziałujących na zmysł dotyku w celu kreacji unikatowych interfejsów dotykowych jest dużo łatwiejsze. Poszczególne technologie haptyczne charakteryzują się różnymi parametrami, dzięki czemu każda z nich znajduje swoją niszę. Podsumowanie najważniejszych cech poszczególnych rozwiązań zebrano w tabeli 1.

Nikodem Czechowski, EP

[1] „Haptics: Touch Feedback that Really Moves You” – https://bit.ly/3gIdzBD

[2] K. Griffin, „Eight things to consider when choosing haptic feedback” – https://bit.ly/3cVt3Rz, https://bit.ly/35H3GPi

[3] D. Birnbaum, „The design value of haptics: usability, industrial design and branding” – https://bit.ly/3vFzkYh

[4] S. Bala, „How does a linear resonant actuator work?” – https://bit.ly/2UjPppB

[5] https://bit.ly/3h1ifTt

[6] https://bit.ly/3q932DI

[7] https://bit.ly/35A5QAo

[8] M. Barsilai, „LRA Actuators: How to Move Them?”

[9] T. Dhuyvetter, N. Rossetti, „Energy-saving piezo haptic driver is the touch sensor’s best friend”, Design Solution 7124.

Zaloguj

Zaloguj