Rynek elektroniki obejmuje wiele różnych branż, m.in. telekomunikację, elektronikę konsumencką, komputery, motoryzację, sektor obronny, itd. Wszystkie one zawierają płytki drukowane (PCB) w swoich urządzeniach. Dawniej, ilość różnych klejów, stosowanych w produkcji płytek drukowanych i innych elementów elektronicznych, była minimalna. Teraz, ich brak uniemożliwiłby wykonanie wielu procesów produkcyjnych.

Wiele czynników miało wpływ na wprowadzenie substancji klejących do elektroniki, wymienić można, m.in. ochronę przed wpływem środowiska, ochronę zdrowia użytkownika, redukcję kosztu urządzenia, czy przyspieszenie produkcji. Napędzają one rozwijający się segment klejów dla zastosowań w przemyśle elektronicznych. Teraz prace badawczo-rozwojowe skupione są na zastosowaniu klejów, jako alternatywy dla lutowia. Jest w tym zakresie jeszcze wiele do zrobienia, ponieważ właściwości kleju będą musiały być zbliżone do właściwości spoiwa lutowniczego. Przewodzenie prądu elektrycznego to główny wymóg, ale dodatkowo wymagane są odpowiednie właściwości mechaniczne oraz dobra przewodność cieplna. Jedno jest jednak pewne – wykorzystanie klejów w elektronice będzie się cały czas zwiększało.

Typowa płytka drukowana to wielowarstwowa konstrukcja z tworzywa sztucznego (zazwyczaj żywica epoksydowa z włóknem szklanym) pokrytego folią miedzianą z ochronną powłoką z tworzywa sztucznego (soldermaska). Początkowo płytki drukowane miały elementy elektroniczne tylko na jednej ze stron. Obsadzano je w wywierconych w PCB otworach technologii przelotowej (THT). W latach ’80 XX wieku miniaturyzacja PCB i elementów doprowadziła do powstania technologii montażu powierzchniowego(SMD). W technice tej wyprowadzenia komponentów są przylutowane bezpośrednio do powierzchni ścieżek – pól lutowniczych – na PCB, co umożliwiło eliminacje otworów w PCB, a także obsadzanie ich na obu powierzchniach płytki drukowanej. W przypadku opisanych powyżej technologii główne zastosowania klejów, w większości organicznych, są następujące:

- klejenie elementów do montażu powierzchniowego (SMD),

- montaż i mocowanie przewodów,

- zalewanie PCB i zamykanie elementów elektronicznych,

- powlekanie ochronne obwodów drukowanych.

Klejenie elementów elektronicznych

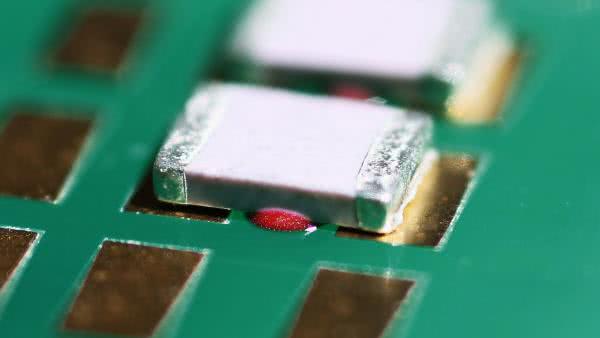

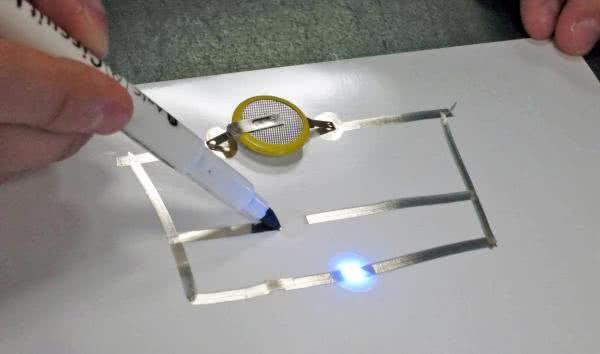

Układy SMD umieszcza się na małych koralikach lub kroplach nieutwardzonego kleju, które następnie utwardza się aktywując klej – na ogół poprzez jego podgrzanie lub oświetlenie promieniowaniem ultrafioletowym. Zabezpiecza to elementy SMD przed przemieszczeniem się podczas kolejnych procesów, takich jak obsadzanie elementów przewlekanych, czyszczenie PCB czy lutowanie (na fali jak i rozpływowe). Kleje do elementów do montażu powierzchniowego mogą pełnić dwie funkcje: działają, jako pomoc w przetwarzaniu (tymczasowo przytrzymują część, dopóki nie zostanie ona trwale przymocowana przez lutowanie), a także zmniejszają naprężenia połączeń lutowanych podczas pracy, co pozwala ograniczyć powstawanie mikrouszkodzeń spoin (np. zimnych lutów), przedłużając żywotność modułu.

Nadmiarowy klej, po lutowaniu nie może w żaden sposób wpływać na obwody – powinien być dobrym dielektrykiem. Ponadto, aby spełnić wymagania dotyczące skutecznego klejenia tych elementów, wymagane są następujące właściwości kleju:

- długi okres trwałości (zarówno przed użyciem, jak i powolne starzenie się utwardzonego kleju),

- możliwość szybkiego dozowania bardzo małych kropel o powtarzalnym kształcie i rozmiarze,

- nieciągnący się podczas nakładania,

- wysoka wytrzymałość na wilgoć i środki używane np. do mycia obwodów elektronicznych,

- możliwość szybkiego utwardzenia z wykorzystaniem wybranej metody,

- brak efektu przemieszczania się podczas cyklu utwardzania (stabilność wymiarowa),

- wysoka wytrzymałość mechaniczna oraz elastyczność spoiny.

W zależności od dokładnej funkcji kleju do montażu elementów SMD, może on dodatkowo przewodzić prąd (zastępuje wtedy lutowanie) lub przewodzić ciepło, jeśli wykorzystywany jest do montażu elementu na powierzchni odprowadzającej ciepło (radiator lub np. aluminiowe PCB dla elementów mocy).

Do klejenia elementów SMD najczęściej stosuje się jeden z trzech typów kleju: akrylowy, epoksydowy lub oparty o akrylany uretanu. Kleje te, wraz z innymi rodzajami stosowanymi w elektronice, zostały omówione bardziej szczegółowo w dalszej części artykułu. Typowe kleje do montażu elementów SMD powinny być jednoskładnikowe, aby uniknąć problemów związanych z żywotnością, uwięzionym powietrzem czy zmianami lepkości, zwykle związanymi z klejami dwu- lub wieloskładnikowymi. Typowy klej do montażu SMD, utwardzany termicznie, wiąże w podwyższonej temperaturze (bezpiecznej do użycia z PCB i komponentami na nim) po około dwóch minutach.

Klejenie przewodów

Połączenia przewodowe są powszechne na płytkach drukowanych. Zastosowanie zworek pozwala nie tylko na naprawę, ale także przeróbki połączeń na PCB. Niektóre z przyczyn stosowania zworek na płytkach drukowanych to:

- naprawa wad projektowych, odkrytych podczas testowania płytki,

- modyfikowanie płytki drukowanej,

- naprawa uszkodzeń PCB, powstałych podczas użytkowania systemu lub nieprawidłowej produkcji.

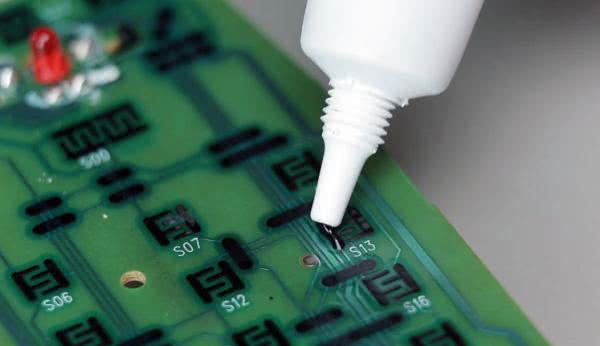

Zazwyczaj wykorzystywany jest izolowany drut (w lakierze lub izolacji teflonowej – kynar). Izolacja na każdym końcu połączenia jest usuwana, a przewód jest lutowany do pól lutowniczych lub wyprowadzeń elementów. Następnie przylutowany drucik jest mechaniczne łączony z PCB. Połączenie to zapobiega przemieszczaniu się przewodu po powierzchni PCB, co mogłoby doprowadzić do uszkodzenia połączeń lutowanych, szczególnie w środowiskach, w których mogą wystąpić drgania. Do łączenia tego rodzaju zworek z podłożem używa się na ogół klejów cyjanoakrylowych (popularny Superglue) oraz żywic epoksydowych i akrylowych utwardzanych światłem. W praktyce najczęściej stosuje się cyjanoakrylany, często w połączeniu z odpowiednim aktywatorem, który pozwala skrócić czas utwardzania się kleju do około 20...30 sekund.

Typy klejów używanych w elektronice

Przy wyborze kleju do aplikacji elektronicznych należy wziąć pod uwagę trzy różne fazy przetwarzania kleju: fazę nieutwardzoną lub ciekłą żywicę, fazę utwardzania (przejściową) i fazę utwardzoną (lub stałą). Finalnie, najważniejszą cechą kleju, jest jego zachowanie w ostatniej fazie, tj. w gotowym urządzeniu, ponieważ parametry te wpływają na niezawodność finalnego produktu.

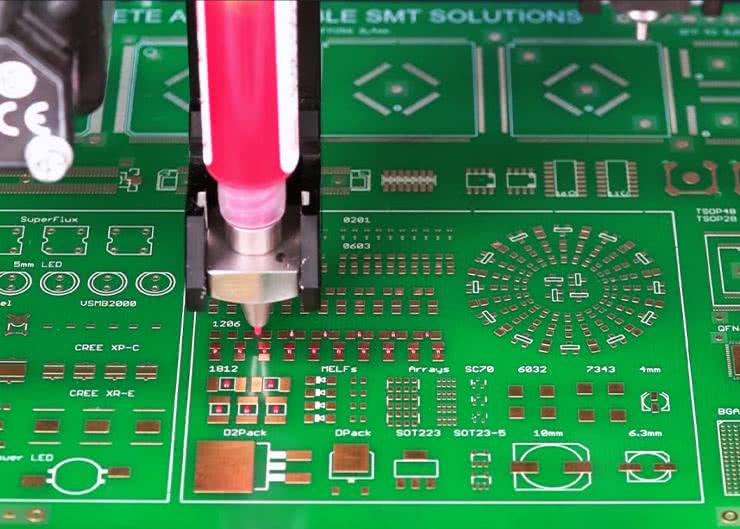

Sposób nakładania kleju ma duże znaczenie, w szczególności ze względu na konieczność precyzyjnej jego depozycji na PCB. Głównymi metodami nakładania klejów w aplikacjach elektronicznych są: sitodruk, przenoszenie za pomocą igieł (igły umieszczane są na specjalnej matrycy we wzorze odpowiadającym punktom umieszczenia kleju na PCB (matryca jest zanurzana w kleju, tak, że na igłach pozostają małe kropelki kleju, które następnie przenoszone są na PCB) oraz z pomocą aplikatorów strzykawkowych z regulacją ciśnienia. Zastosowanie strzykawek elektropneumatycznych jest prawdopodobnie najpopularniejszą metodą, szczególnie na automatycznych liniach produkcyjnych.

Elektroprzewodzące

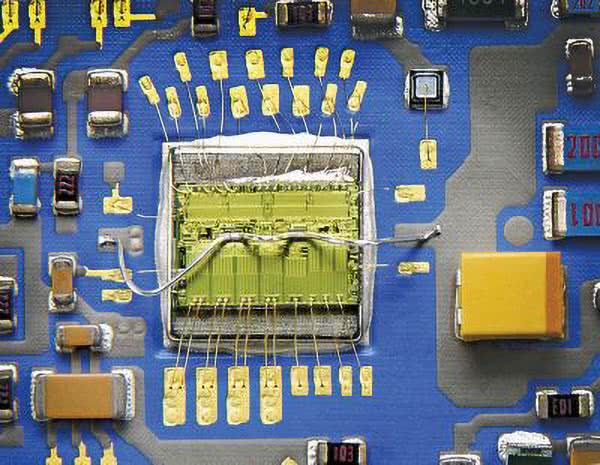

Większość klejów, zarówno organicznych, jak i nieorganicznych, nie przewodzi prądu elektrycznego. Dotyczy to wszystkich głównych rodzajów klejów, stosowanych w elektronice: epoksydów, akryli, cyjanoakrylanów, silikonów itd. Jednakże, w wielu zastosowaniach, w tym w układach scalonych i urządzeniach do montażu powierzchniowego, wymagane są kleje przewodzące prąd elektryczny.

Najczęstszym sposobem przekształcania nieprzewodzących klejów w materiały przewodzące jest dodanie odpowiedniego wypełniacza do materiału podstawowego, którym zwykle jest żywica epoksydowa. Typowe wypełniacze to srebro, nikiel i węgiel, z czego srebro jest stosowane najczęściej. Kleje przewodzące są dostarczane albo w postaci płynnej (do nanoszenia), albo w formie wstępnie ukształtowanych folii samoprzylepnych, które są przycinane do żądanych kształtów i naklejane na PCB).

Istnieją dwa rodzaje klejów przewodzących prąd – izotropowe i anizotropowe. Kleje anizotropowe przewodzą we wszystkich kierunkach, a izotropowe tylko w kierunku pionowym (oś Z), a zatem jednokierunkowo. Kleje izotropowe nadają się do wypełniania cienkich przerw pomiędzy przewodnikami. Należy jednakże zauważyć, że kleje przewodzące, jakkolwiek bardzo przydatne, nie mogą być obecnie rozpatrywane w pełni, jako alternatywa dla połączeń lutowanych – nie nadają się dobrze do łączenia cyny (lub stopów zawierających ten metal) lub aluminium, ani tam, gdzie występują duże przerwy lub gdzie klej może być narażony na działanie wilgoci.

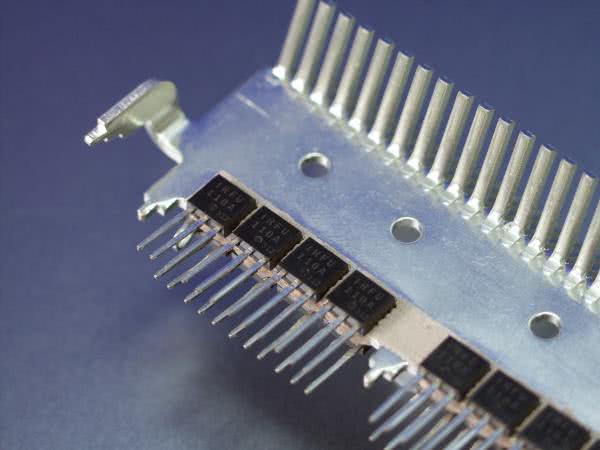

Termoprzewodzące

Miniaturyzacja obwodów elektronicznych powoduje problemy z nadmiarem ciepła, co może spowodować awarię elementów systemu. Klej termoprzewodzący stosuje się w celu zapewnienia ścieżki przewodzenia ciepła, przy jednoczesnym przytwierdzeniu takich elementów, jak tranzystory, diody lub inne elementy mocy, do radiatorów. Kleje tego rodzaju wytwarzane są z mieszanin proszków metalowych (klej przewodzący prąd) lub niemetalowe (kleje dielektryczne) z substancjami klejącymi. W ten sposób tworzy się mieszanka, która jest wysoce przewodząca termicznie (w porównaniu do samego kleju, bez dodatku). Najczęściej bazą do tego rodzaju mieszanek są żywice epoksydowe, akrylowe i silikony.

Kleje aktywowane UV

Kleje światłoutwardzalne, są coraz częściej stosowane w przemyśle elektronicznym, ponieważ spełniają wymagania tej branży, zapewniając jednocześnie prostszy sposób utwardzania. Dodatkowo, często kleje te nie wymagają stosowania szkodliwych dla środowiska i ludzi rozpuszczalników czy dodatków. Światłoutwardzalne kleje są proste w użyciu i szybko utwardzają się bez potrzeby oddziaływania podwyższoną temperaturą, dzięki czemu możliwe jest zwiększenie wydajności produkcji czy redukcja kosztów produkcji.

Kleje tego rodzaju są zwykle preparatami na bazie akrylu z dodatkiem fotoinicjatorów, które po aktywacji promieniowaniem ultrafioletowym tworzą wolne rodniki inicjujące polimeryzację. Wadą stosowania tych klejów jest fakt, że, aby uległy utwardzeniu, musi dotrzeć do nich promieniowanie UV – żywica, która jest ciemnego koloru, umieszczona w niedostępnym miejscu lub w postaci grubej warstwy, jest trudna do utwardzenia.

Inne kleje

Kleje dotychczas wymienione w artykule są głównymi rodzajami stosowanymi przy produkcji elektroniki. Stosowane są także inne, które mają swoje, czasami niszowe, zastosowania. Są to między innymi:

- Cyjanoakrylany – stosowane m.in. do przyklejania zworek. Cyjanoakrylany (znane, jako Superglue) to jednoskładnikowe kleje, które bardzo szybko utwardzają się pod wpływem wilgoci. Zastosowanie aktywatora jeszcze bardziej przyspiesza proces utwardzania.

- Żywice silikonowe – stosowane częściej jako uszczelniacz niż klej. Żywice silikonowe są często stosowane jako substancje zabezpieczające obwody. Mają bardzo wysoką tolerancję temperaturową (zwykle od –60 do 200°C), ale nie są kompatybilne z innymi substancjami (farby, kleje). Z powodu uwalniania związków silikonowych mogą powodować zanieczyszczanie okolicy stosowania.

- Poliamidy – żywice o bardzo wysokiej temperaturze pracy (>300°C), które są stosowane w zaawansowanych technologicznie urządzeniach (zwykle w systemach lotniczych) do izolacji przewodów i obwodów elastycznych. Zazwyczaj stosuje się je w postaci prekursorów, które wymagają złożonych cykli utwardzania przed utworzeniem elastycznego, odpornego na ciepło materiału.

Oprócz wymienionych w artykule, w aplikacjach elektronicznych stosuje się, także inne kleje. Te omówione w artykule, są substancjami dobrze ugruntowanymi i szeroko stosowanymi w elektronice i stanowią integralną część tego przemysłu.

Nikodem Czechowski, EP

Zaloguj

Zaloguj