Powodów do tego, aby współpracować z EMS-ami jest wiele: wygoda, niższe koszty, jeden dostawca, który odpowiada za całość produkcji, a ponadto unikamy wielu problemów, m.in. kadrowych, organizacyjnych czy związanych z zaopatrzeniem. Często skala działań nie jest tak wielka, aby inwestycje we własny park maszynowy były uzasadnione. Firmy kontraktowe można też traktować jako dostawców zaawansowanej technologii produkcji, bowiem producentów elektroniki nie stać na wiele innowacyjnych maszyn.

W Polsce mamy ponad setkę firm EMS i warto poznać główne zagadnienia jakie wiążą się ze współpracą z nimi. W naszym artykule skupiamy się na obszarze małych serii produkcyjnych i zleceń prototypowych, a więc takim, który tradycyjnie niesie najwięcej problemów do rozwiązania. Najważniejszą częścią usług EMS jest montaż SMT i na nim najczęściej skupia się uwaga zamawiającego, ale z roku na rok do tej części dochodzą kolejne procesy składające się na kompleksową usługę produkcyjną, takie jak lakierowanie, zalewanie, montaż mechaniczny, pakowanie i wysyłka do klienta końcowego. Kompleksowość to też dostawa płytek drukowanych, szablonów oraz organizacja podzespołów do produkcji. U niektórych firm listę tę uzupełnia jeszcze wykonywanie wiązek kablowych.

Z wykonaniem prototypów i małych serii urządzeń zawsze był kłopot, ponieważ w wielu firmach EMS park maszynowy ograniczał się do jednej linii technologicznej, która wymagała precyzyjnego ustawienia parametrów procesu i tym samym najlepsze wyniki jakościowe dawała przy dłuższych seriach. Dzisiaj krajowi producenci EMS są o wiele lepiej przygotowani do realizacji takich zleceń. Wielu ma wydzielony park maszynowy lub nawet specjalne maszyny do takich zadań.

Projekt jest gotowy do produkcji... ale czy na pewno?

Projektowanie urządzenia elektronicznego to czasochłonny proces, w którym nierzadko poprawka goni poprawkę, a to co wydaje się doskonale przemyślane, po chwili okazuje się drogą donikąd (to znaczy do kosza). W prototypie, który był już prawie doskonały, po wyprodukowaniu natychmiast pojawia się banalny błąd, a nawet jeśli wszystko jakoś działa, to może się okazać, że są uchybienia z EMC lub emisją ciepła, których nie można było wcześniej przewidzieć.

Moment, kiedy projekt płytki drukowanej zostanie zakończony, jest zawsze ważnym wydarzeniem. Od tej chwili najtrudniejsza praca wydaje się być skończona, można chwilę odpocząć i zastanowić się, w jaki sposób zamienić plik na model prototypowy albo lepiej na serię próbną. Pierwszym etapem jest oczywiście wyprodukowanie płytki drukowanej, ale czy rozsądne jest zamawianie jej osobno, czy też oddanie całości projektu do firmy EMS? Czy niezbędne podzespoły lepiej kupić samemu, czy też poprosić o ich załatwienie montażystę? Jak zapewnić bezpieczeństwo dla firmware? A przede wszystkim, gdzie usługa zostanie wykonana szybko i tanio?

Czy projekt płytki jest technologicznie poprawny?

Projekt mozaiki połączeń na laminacie uznaje się za dobry, gdy zostanie sprawdzony za pomocą wbudowanych w oprogramowanie projektowe narzędzi kontrolnych. Weryfikują one zachowanie odstępów, badają czy nie ma zwarć lub wykroczenia poza ustalony zestaw reguł projektowych DRC (Design Rule Check). Taka kontrola ma na celu sprawdzenie czy obwód drukowany nie będzie tworzył problemów w produkcji oraz potem w montażu.

Łatwość technologiczna produkcji jest istotna, bo sprzyja utrzymaniu wysokiej jakości oraz zmniejsza liczbę odrzutów. Niemniej aby wychwycić usterki technologiczne trzeba znać się na wytwarzaniu, a więc posiadać unikatową wiedzę. Przykładowo zostawienie zbyt dużych pustych powierzchni na laminacie, przez które przechodzi tylko kilka cienkich ścieżek, tworzy ryzyko ich podtrawienia, tak samo jak ścieżki prowadzone blisko krawędzi lub linii frezowania a także miejsc, gdzie zamontowany będzie radiator są podatne na wyginanie od ciężaru i ciepła więc mogą szybko pęknąć. Ciężki element zamontowany na PCB, taki jak dławik, może wywoływać drgania i wyginanie laminatu, negatywnie oddziałujące na elementy SMD w jego otoczeniu. Stąd czasem banalna propozycja, aby dodać jeszcze jeden otwór montażowy, może poprawić projekt pod kątem jakości.

Dobry projekt płytki wymaga spełnienia kilku dodatkowych warunków, m.in. średnice otworów powinny być podobne, ponieważ dzięki temu wiertarka numeryczna nie musi co chwilę zmieniać wierteł, frezowanie krawędzi powinno być możliwe do wykonania w jednym podejściu, itd. Takich wskazówek jest mnóstwo i stąd zapewne najlepszym rozwiązaniem jest pokazanie projektu doświadczonemu technologowi do oceny. Ostatecznie, można zastosować się do wielu wskazówek z poradników publikowanych przez producentów PCB.

Dokumentacja

Projekt płytki to po prostu plik wykonany z użyciem oprogramowania EDA. Programów tego typu jest na rynku mnóstwo i regułą jest, że do producenta płytek lub firm EMS, takich zbiorów danych się nie wysyła. Nawet jeśli są przypadki, że ktoś z wytwórców przyjmuje pliki z Altium lub Eagle, to traktujemy je jako wyjątki.

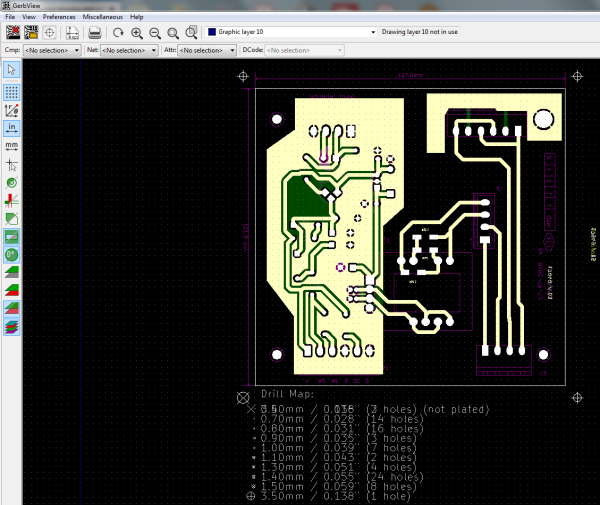

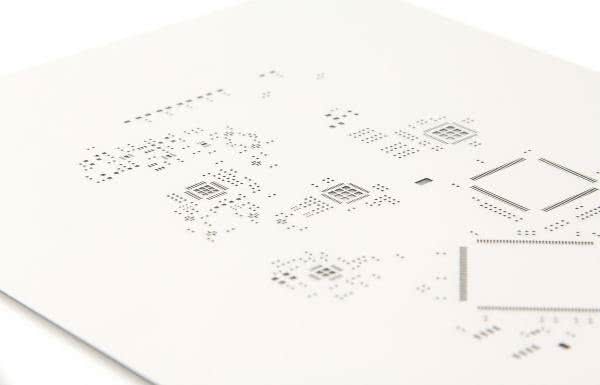

Standardem są pliki w formacie Gerber zawierające listę danych dla fotoplotera oraz wiertarki i każdy program pozwala na ich wygenerowanie. Warto skorzystać z jakiejś przeglądarki tych plików, aby upewnić się czy eksport był poprawny oraz czy dysponujemy wszystkimi plikami. Są one tworzone dla każdej warstwy miedzi, solder maski, warstwy opisowej oraz z danymi dla otworów (rysunek 1).

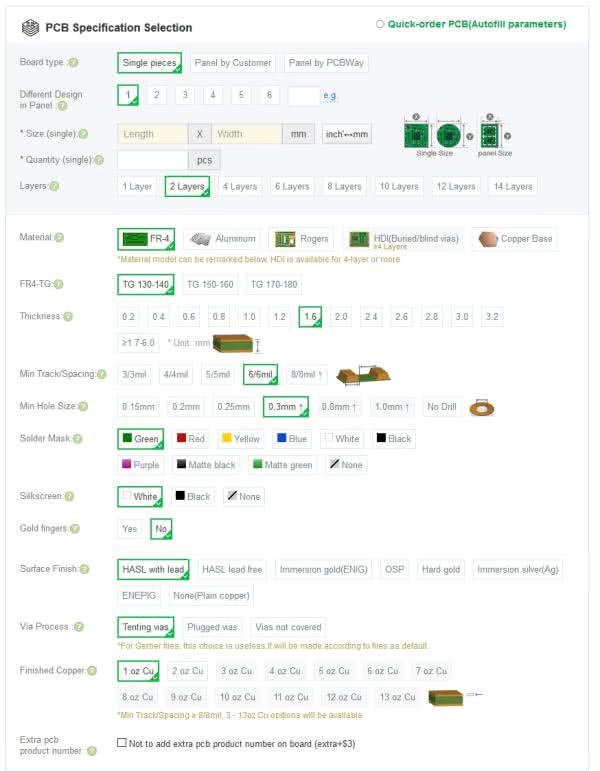

Poza plikami konieczne jest podjęcie decyzji do co grubości laminatu, kolorów maski, typu laminatu, pokrycia miedzi stopem lutowniczym, dla układów mocy także grubości folii miedzianej itd. (rysunek 2).

Płytka cięta czy w panelu?

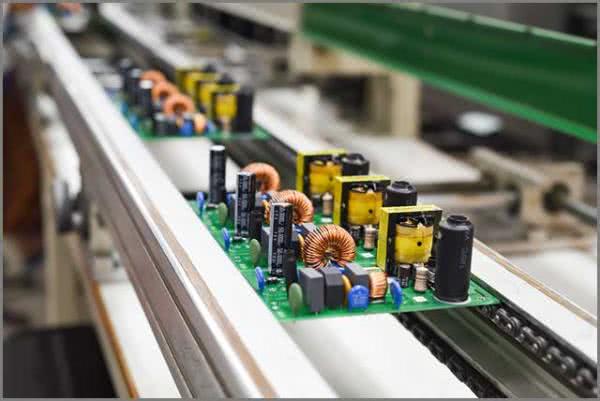

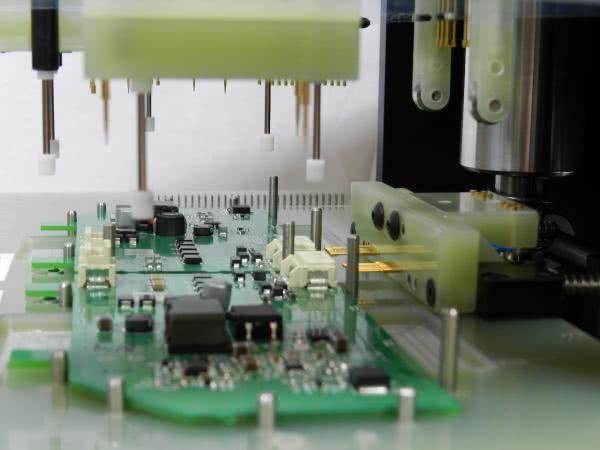

Wszechobecna miniaturyzacja sprawia, że płytki drukowane urządzeń elektronicznych są coraz mniejsze. Trudniej się nimi posługiwać, bo wszystkie operacje wymagają precyzyjnego zamocowania bez ryzyka przemieszczenia. Z jednej strony można zamówić PCB pocięte na pojedyncze części, z drugiej strony można je wykonać jako panel, czyli duży arkusz laminatu zawierający wiele elementarnych obwodów. Taki panel jest zawsze dostatecznie duży i ma standardowe wymiary pozwalające na produkcję w linii (fotografia 1).

Ponadto zawiera punkty referencyjne dla automatów (tzw. fiduciale) i ustawione marginesy. Dzięki naciętym lub wyfrezowanym krawędziom pozwala na łatwą separację gotowych płytek.

Przygotowanie panelu można wykonać samodzielnie lub poprosić o to producenta obwodów. Poprawnie zaprojektowany panel zapewni optymalny montaż elementów oraz łatwą separację zmontowanych obwodów przy możliwie najmniej skomplikowanym procesie produkcji. Ponadto zagwarantuje on integralność obwodów w procesie produkcji oraz podczas transportu paneli do montażysty. Przed podjęciem decyzji o panelizacji należy obowiązkowo skonsultować to z firmą EMS, bo panel powinien pasować do transporterów i mieć wymiary obsługiwane przez automat pick&place. Jest to bardzo istotne, gdy wcześniej nic takiego nie robiliśmy.

Płytka drukowana w formie panelu jest wygodnym rozwiązaniem, gdy np. urządzenie składa się z kilku wydzielonych części, takich jak obwód wyświetlacza, część główna oraz sekcja ładowania, bo takie trzy elementy można wyprodukować na jednym kawałku. Potem, po montażu nierozdzielone płytki można traktować jako komplety, bez ryzyka pomieszania się części składowych.

Zamawiać samemu PCB czy poprosić firmę EMS?

Płytkę drukowaną (ciętą lub w formie panelu) można zamówić bezpośrednio u producenta PCB lub poprosić o nią firmę montażową. Decyzja zależy od wielu czynników i ma raczej wymiar biznesowy niż techniczny. Na korzyść oddania tego zadania do kooperanta z pewnością przemawia większa wygoda i mniejsze ryzyko popełnienia błędu przy panelizacji lub przygotowywaniu dokumentacji. Znaczenie tych czynników zwiększa się jeszcze dodatkowo, gdy płytka ma więcej niż 2 warstwy, ponieważ wtedy liczba pułapek wynikających z decyzji, które trzeba podjąć, znacząco rośnie.

Istotnym kryterium jest też czas – konstruktorom elektronikom zawsze się spieszy, a producenci kontraktowi działają według swojego harmonogramu. Pierwszeństwo mają regularne zlecenia produkcyjne, które mają uzgodnione z klientem terminy. Pojawienie się nowego zadania wymaga reorganizacji harmonogramu działań i raczej nie należy liczyć, że firma zajmie się tym od ręki. Zwłaszcza jeśli jest to prototyp. Raczej płytka drukowana zostanie dopisana do listy innych obwodów i zamówiona w normalnym, zapewne kilkutygodniowym terminie razem z innymi zleceniami.

Producenci EMS mają też różne podejście do organizacji obwodów drukowanych. Chcąc sprostać różnym wymaganiom klienta wielu usługodawców współpracuje z kilkoma producentami krajowymi i importerami PCB, elastycznie korzystając z ich możliwości. Najczęściej duże serie produkcyjne i skomplikowane wykonania, np. wielowarstwowe, sztywno-giętkie zamawiane są u producentów dalekowschodnich, bezpośrednio lub z pomocą firm pośredniczących w takich kontaktach. Natomiast płytki do prototypów i krótkich serii zamawiane są u producentów krajowych lub w firmach europejskich.

Gdy czas goni, dobrym rozwiązaniem może być samodzielne zamówienie obwodów w trybie ekspresowym. Internet daje możliwość załatwienia tego bez opuszczania biurka. Są kalkulatory zleceń, ceny ryczałtowe i, już standardowo, podane są terminy realizacji przyspieszonych. Branża PCB jest w stanie wyprodukować płytkę w ciągu jednego dnia. Oczywiście wówczas cena jest adekwatna do szybkości realizacji. Niemniej oznacza to, że gdy zależy nam na czasie, to szukajmy wytwórcy obwodów samodzielnie.

Podzespoły

Po opanowaniu płytki nadchodzi czas na montaż. Podobnie jak poprzednio, w tym zakresie usług rynek daje wiele możliwości. Najwygodniejsza jest usługa kompleksowa, czyli wykonanie PCB i montaż w jednej firmie jako całość. Przeciwieństwem jest podejście, aby zamówić jedynie montaż, dostarczając płytki i elementy. W zależności od podejścia zmieniają się koszty, czas realizacji, wymagane zaangażowanie pod stronie zamawiającego oraz ryzyko związanie z odpowiedzialnością za ewentualne problemy. Im więcej zadań produkcyjnych obejmuje zlecenie, tym większa kompleksowość i jego znaczenie dla firmy EMS.

Podzespoły stanowią dość dużą część kosztów produkcji urządzenia elektronicznego. Dokładny udział zależy od stopnia skomplikowania i zaawansowania technologicznego aplikacji, ale można szacować, że jest to od 50 do 75%. To bardzo dużo, przez co nawet małe oszczędności w tym obszarze są w stanie przynieść znaczne efekty. Z drugiej strony koszt zaopatrzenia w podzespoły jest spory, bo wymaga zaangażowania pracy działu zaopatrzenia, opłacenia kosztów wysyłki i wielu podobnych aspektów. Stąd przerzucenie tego zadania na kooperanta, nawet jeśli nie obniży kosztu BOM, to pozwoli zaoszczędzić sporo pracy.

Przerzucenie całości zadań na firmę kontraktową jest zatem wygodne i często też najtańsze, bo podczas kupowania płytek i elementów elektronicznych takie firmy korzystają z efektu skali. Kupują na tyle dużo, że mają spore rabaty, a ponadto popularne części mogą nabywać w całych opakowaniach. Kondensator MLCC 100 nF w rozmiarze 0603 to przykład komponentu, który praktycznie jest wszędzie, ale do małej serii opakowania zawierającego 4000 sztuk klient z zewnątrz raczej nie kupi, bo nie będzie w stanie zagospodarować resztek. Ceny detaliczne i hurtowe komponentów znacznie się różnią, o czym można się przekonać na stronach internetowych dystrybutorów, a dodatkowo do nich dochodzą rabaty. Ponieważ koszt podzespołów sięga trzech czwartych gotowej i zmontowanej płytki drukowanej, w praktyce kompleksowa usługa jest tańsza dla klienta i bardziej wartościowa dla usługodawcy (tzw. model win-win, czyli obopólna korzyść). Firmy EMS starają się też wypracować bezpośrednie kontakty z producentami czy dystrybutorami dalekowschodnimi, dzięki czemu często mają lepsze ceny zakupu od tych, które proponuje rynek krajowy.

Samodzielne kupowanie podzespołów wymaga głębokiego przemyślenia, bo nie tylko jest to zajęcie czasochłonne, ale także może być po prostu nieopłacalne. Kompromisowo można skorzystać z modelu mieszanego, a więc popularne podzespoły dyskretne kupuje EMS, a klient dostarcza jedynie elementy specyficzne, np. czujniki, mikrokontrolery z zapisanym kodem firmware.

Te rozważania na temat tego czy kupować elementy samemu czy też zdać się na firmę EMS potrafią skutecznie zaburzyć problemy rynkowe związane z czasem oczekiwania na dostawę. Do kilku sztuk prototypowych można komponenty kupić gdziekolwiek, bo cena ma niewielkie znaczenie w porównaniu do wszystkich innych kosztów. Ale do produkcji – już niekoniecznie. Gdy rynek zmaga się z problemami takimi jak alokacja lub koronawirus, firmy EMS które mają części na magazynie wygrywają szybkością realizacji. Jest to widoczne zwłaszcza tam, gdzie lista BOM zawiera oprócz pozycji podstawowej także alternatywę, a najlepiej, gdy zamawiający usługę pomoże coś dobrać. Gdy użycie zamienników nie jest łatwe lub możliwe, wtedy klient, który chciałby jak najszybciej otrzymać złożony prototyp, może przekazać do produkcji własne komponenty, gdyż znacząco wpłynie to na czas wykonania usługi.

Projektując układ elektroniczny warto pamiętać o tym, aby posługiwać się możliwie małą listą wartości. W wielu miejscach układowych typ i wartość niekoniecznie ma jakieś znaczenie. Rezystor podciągający do plusa wejście cyfrowe będzie tak samo dobrze działał przy 22 i 33 kΩ, Kondensator blokujący może mieć 82 lub 100 nF, a zwykły tranzystor przełączający w zasadzie może być jednym z czterech typów (N, P, bipolarny lub MOS). Po takich uproszczeniach lista potrzebnych elementów (BOM) może być krótsza, co ma pozytywny wpływ na cenę oraz produkcję.

Jeśli na płytce pojawi się w jednym miejscu element unikatowy, to przy zleceniu prototypowym lub krótkiej serii wymaga on rezerwacji podajnika w maszynie, doklejania do taśmy rozbiegówek itd. Im mniej nietypowych elementów, tym większa szansa, że podzespoły zostaną położone za jednym zamachem, bez przekładania podajników w automacie i angażowania obsługi.

Bezpieczeństwo

Większość dzisiejszych układów elektronicznych zawiera mikrokontroler lub inny element wymagający zaprogramowania. Programowanie trzeba jakoś zorganizować. Przekazanie pliku HEX firmie usługowej zawsze wywołuje obawę w zakresie zabezpieczenia własności intelektualnej projektu (program, schemat, mozaika PCB, użyte elementy). Gdy seria jest mała lub zlecenie dotyczy prototypu, ryzyko takie można wyeliminować dostarczając samodzielnie zaprogramowany mikrokontroler lub zaprogramować go dopiero po montażu, korzystając z możliwości programowania w układzie, a dla producenta dostarczyć specjalny kod przygotowany wyłącznie na potrzeby testowania produkcji. Gdy zagadnienie bezpieczeństwa jest bardzo istotne, zawsze trzeba sięgać po specjalne środki ochrony, np. bezpieczne chipy, bo tylko one są w stanie zapewnić rzeczywistą ochronę.

Bez względu na to, zawsze warto się upewnić, czy zleceniodawca potrafi dochować poufności. Trudno oceniać obawy klientów, ale fakty są takie, że firmy EMS przykładają wiele uwagi do zapewnienia bezpieczeństwa własności intelektualnej i poufności w zakresie realizowanych zleceń, bo doskonale rozumieją sens i ich znaczenie biznesowe. Branża nie zanotowała żadnej wpadki w tym zakresie, co dowodzi, że za deklaracjami kryją się konkretne działania.

Koszt przygotowania produkcji

Niewielkie serie produkcyjne wymagają uwzględnienia w kosztach przygotowania produkcji, bo w tym przypadku mogą to być znaczące kwoty całego budżetu. Dokumentacja produktu w postaci plików z oprogramowania musi zostać w tym kroku zamieniona na program dla maszyn (układających, inspekcyjnych), potrzebny jest też szablon do nakładania pasty przez drukarkę, a do podajników należy założyć elementy i uruchomić działanie linii ustawiając parametry procesu. Gdy płytka zawiera elementy po obu stronach laminatu, koszt przygotowania jest jeszcze większy. Podobnie jest w układach mieszanych, gdzie trochę jest podzespołów przewlekanych, a trochę montowanych powierzchniowo. Dokładnych wartości nie da się podać, ale część producentów ma na swoich stronach internetowych kalkulatory do szacowania takich kosztów (rysunek 3).

Wynika z nich, że dla małej serii prototypowej koszt przygotowania może być rzędu 1000 zł. Ważny wniosek jest taki, że dla płytki w postaci panelu jest on znacznie mniejszy.

Gdy zlecenie opiewa na parę płytek, to może to być dużą barierą, stąd producenci próbują pomóc w takiej sytuacji za pomocą agregacji zleceń. Dotyczy to produkcji płytek drukowanych oraz montażu, gdzie zbiera się przez pewien czas projekty o podobnej specyfikacji i układa je na jednym panelu, a jak zapełni się dostępna powierzchnia, to uruchamiana jest produkcja. Podobnie jest z montażem, gdzie na jednym panelu może być kilka zleceń prototypowych. Wówczas koszty stałe związane z uruchomieniem produkcji rozkładają się na wiele zleceń i nie są już takim problemem. W usługach produkcyjnych można zakładać, że iloczyn czasu realizacji, ceny oraz jakości wykonania usługi jest stały. Należy zatem być przygotowanym na to, że zlecenia ekspresowe lub superekspresowe kosztują dużo więcej.

Chiny czy Polska?

W ostatniej dekadzie producenci chińscy znacznie rozbudowali swój potencjał w zakresie produkcji obwodów drukowanych, rozbudowali swoje witryny internetowe wbudowując w nie kalkulatory zleceń i systemy samodzielnej obsługi. W połączeniu z polityką dotowania przesyłek zagranicznych przez władze chińskie oraz przy braku kontroli celno-podatkowej na granicy, stworzyło to poważną konkurencję dla wytwórców lokalnych. Wiele z tych firm oferuje także montaż i usługę kompleksową razem z zapewnieniem komponentów. Warto zatem zatrzymać się przez moment nad tym zagadnieniem. To, czy opłaca się zlecać małe serie produkcyjne do Chin i korzystać z ofert łączonych (PCB + montaż) najłatwiej wydedukować z opinii pojawiających się na forach dyskusyjnych. W większości są to komentarze negatywne, w których narzekano na ceny zbliżone do krajowych, na bardzo długi czas realizacji zleceń bez gwarancji terminu, a co najważniejsze na konieczność zaakceptowania licznych zmian w zakresie użytych podzespołów.

Jak weryfikować jakość usług?

Każda firma EMS zapewnia o wysokiej jakości usług i ogromna część tych deklaracji pokrywa się z rzeczywistością. Niemniej duży rynek przyciąga niczym magnes licznych, nie zawsze kompetentnych, usługodawców, a poza tym proces montażu jest wrażliwy na błędy.

Gdy produkcja jest realizowana w dużej skali, wpadek jest z reguły mniej, bo parametry procesu można dokładnie wyregulować. Skala takich zleceń też wymusza więcej uwagi od obsługi. Firmy poszukujące kogoś, kto podejmie się zmontowania serii prototypowej są w trudniejszej sytuacji, zwłaszcza gdy działają pod presją czasu.

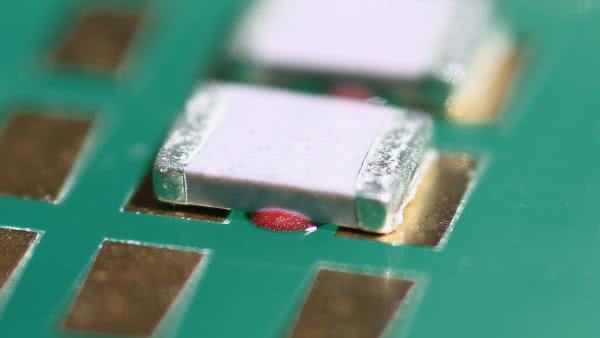

Szczęśliwie ocena jakości montażu została już dawno sformalizowana i dokładnie opisana w normie branżowej IPC-A610. Jest to ponad 400-stronicowy dokument zawierający wiele zdjęć, rysunków i opisów dotyczących poszczególnych etapów montażu z wyszczególnieniem tego, co uznajemy za operację idealną, jakie działania można zaakceptować, a które już nie (rysunek 4).

Norma definiuje trzy klasy montażu: 1. – najmniej wymagająca, gdzie dopuszcza się sporo uchybień np. w postaci krzywo położonego elementu. Klasa 2. takich odchyłek dopuszcza mniej, a klasa 3 określa najwyższy standard usług. Myśląc o jakości warto zainteresować się o to, jaką klasę zapewnia usługodawca, czy deklaruje zgodność procesów produkcyjnych z normą IPC-A610 (najlepiej dla najnowszej edycji określanej przez literę na końcu, np. „G”) oraz czy jego pracownicy przeszli szkolenia IPC.

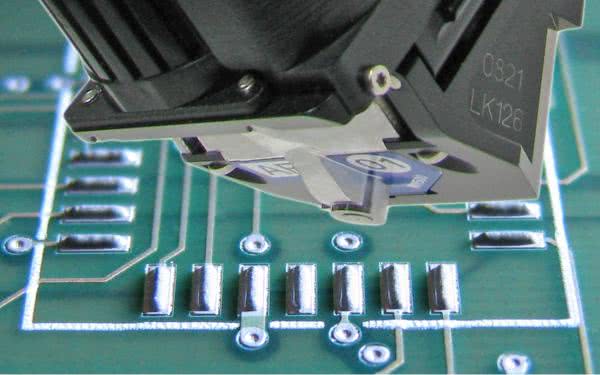

Jakość usług można też próbować weryfikować przyglądając się posiadanemu przez firmę EMS parkowi maszynowemu. Gdy na liście znajduje się sprzęt do automatycznej inspekcji optycznej, a jeszcze dodatkowo jest urządzenie SPI (solder paste inspection) do kontroli procesu nakładania pasty lutowniczej (fotografia 2), można mówić o bardzo dobrych perspektywach.

Najlepsze firmy kontrolują parametry montażu w trzech wymiarach (AOI 3D i SPI 3D), mają często też sprzęt do inspekcji rentgenowskiej, pozwalający zaglądać w niedostępne bezpośrednio miejsca.

O jakości usług produkcyjnych świadczą jeszcze inne certyfikaty, jak ISO 9001 – wskazujący, że firma ma zorganizowaną formalnie działalność i jej procedury działania zostały sprawdzone oraz medyczne (EN 13485), motoryzacyjne (IATF), lotnicze (AS 9120), wojskowe (AQAP). Za każdym z nich kryją się specyficzne kompetencje branżowe.

Małe zlecenie, duży problem

Wszystkie firmy EMS deklarują, że wykonują zlecenia prototypowe i małoseryjne, niemniej nie dla wszystkich takie deklaracje mają pokrycie w działaniach. Wszystko zależy od bieżącej sytuacji w firmie, posiadanego parku maszynowego oraz organizacji pracy. Najlepiej jest wówczas, gdy firma ma wydzielony sprzęt do realizacji takich mniejszych zleceń, bo nie ma wówczas rywalizacji o dostęp do maszyn. Gdy linia produkcyjna jest jedna, a na dodatek obciążona seryjną produkcją, nikt z reguły nie ryzykuje jej blokowania, przestawiania po to, aby puścić parę innych płytek. Raczej muszą one zaczekać aż pojawi się wolna chwila. Z tej przyczyny większe przedsiębiorstwa mają oddzielny park maszynowy do takich zadań i mogą wyprodukować prototyp w ciągu kilkunastu godzin od momentu otrzymania dokumentacji i komponentów. Często są to starsze urządzenia, które kiedyś pełniły rolę głównych, ale przy okazji inwestycji zostały przesunięte właśnie do takich celów.

Okazji do szybkiego prototypowania można też szukać u firm spoza grupy EMS, a więc np. producentów elektroniki, którzy mają własny park maszynowy. Nierzadko obciążenie takich maszyn jest niewielkie i firmy te mogą pomóc.

Testowanie

Nieodłącznym elementem każdego procesu produkcyjnego jest testowanie oraz kontrola jakości. Rezygnacja lub nieodpowiednia realizacja tego zagadnienia nie tylko nie przyniesie dodatkowych oszczędności, ale w ostatecznym rozrachunku może wiązać się z dużymi kosztami serwisu i wymiany, przyczyniając się przy tym do obniżenia reputacji i prestiżu produktu oraz całej marki. Testowanie świadczone jest zazwyczaj przez dostawcę usług EMS jako czynność dodatkowa, np. po zakończeniu procesu montażu urządzenia. Zakres możliwych do wykonania testów rozciąga się od kontroli wizualnych (automatycznych lub ręcznych), przez testy poprawności parametrów elektrycznych do badań funkcjonalnych (fotografia 3), sprawdzających całość pracy urządzenia łącznie z oprogramowaniem.

Test poprawności montażu realizowany jest za pomocą narzędzi takich jak JTAG, testerów ICT (in circuit test), FCT (functional test) z użyciem testera igłowego w postaci łoża fakira ze szpilkami testowymi (fotografia 4) do którego przykłada się zmontowaną płytkę lub testerów z ruchomą sondą (flying probe) (fotografia 5).

Przygotowanie testów oczywiście wiąże się z opłatami. Dla małych serii, adapter z ruchomymi sondami jest oczywiście korzystniejszy, bo czas testów nie ma tak wielkiego znaczenia jak przy produkcji masowej (tzw. wolumenach).

Montaż mechaniczny, wiązki i operacje dodatkowe

Montaż podzespołów na płytce drukowanej jest z pewnością najważniejszą częścią procesu produkcyjnego, ale ponieważ apetyt rośnie w miarę jedzenia, producenci EMS dodają do niego coraz więcej usług dodatkowych poszerzających zakres kompleksowej usługi. Dla realizacji prototypów lub małych serii pokrywanie płytki lakierem zabezpieczającym przed wpływem środowiska najczęściej wykonuje się ręcznie za pomocą pędzelka, podobnie jest z montażem mechanicznym, czyli z poskręcaniem całości urządzenia w obudowie.

Niemniej wykonanie wiązki kablowej może się nie udać bez użycia specjalnej maszyny do zakuwania pinów na przewodach. Zawsze lepiej jest zapytać, czy usługodawca nie zapewni takich dodatków.

Lutowanie rozpływowe czy na fali?

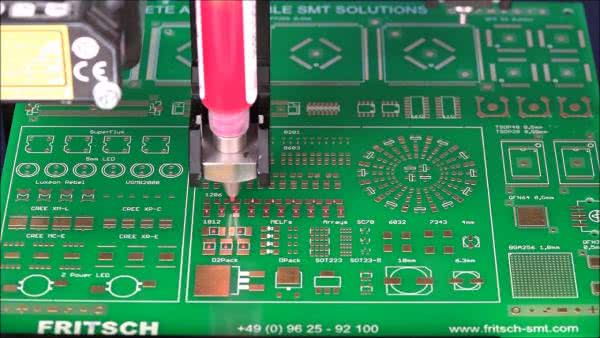

Montaż komponentów na PCB może zostać wykonany metodą lutowania rozpływowego, ręcznie, na fali i falą selektywną. Ten pierwszy sposób polega na naniesieniu pasty lutowniczej na pady za pomocą szablonu (fotografia 6) i drukarki pasty.

Potem automat pick-and-place rozmieszcza na płytce elementy. Pasta jest lepka, więc ma ona też właściwości mocujące. Następnie PCB trafia do pieca, który topi pastę i zapewnia zlutowanie elementów z padami.

Metoda ręczna, to po prostu montaż THT przez operatora wyposażonego w stację lutowniczą. Tak montuje się duże elementy jak radiatory, ekrany, dławiki i niektóre złącza.

Montaż na fali polega na naniesieniu na płytkę kleju, za pomocą dozownika, który tworzy maleńkie kropelki umiejscowione w środku pola zajmowanego przez elementy (fotografia 5). Potem automat pick-and-place układa na takiej płytce elementy, a klej je przytrzymuje (fotografia 6). Po utwardzeniu kleju płytkę się odwraca i przepuszcza przez strumień roztopionego spoiwa, który lutuje pady i elementy (fotografia 7).

Ma on kształt odwróconej litery V, a płytka dotyka jego czubka. Lutowanie na fali pozwala też na montaż mieszany, a więc elementów THT włożonych w otwory od góry i podzespołów SMD przyklejonych od dołu PCB. Klej na obwód drukowany może być nanoszony z użyciem szablonów oraz dyspenserów. Ten ostatni sposób może być korzystny przy drobnych zleceniach, bo nie wymaga wykonania szablonu.

Lutowanie za pomocą fali selektywnej jest modyfikacją tego ostatniego procesu. Niemniej zamiast dużego strumienia spoiwa opływającego całą płytkę stosuje się mały strumyczek tworzony przez dyszę o zmieniającym się kierunku. Pozwala to na przylutowanie wybranych elementów, bez grzania całości obwodu.

Do kogo się zgłosić?

Zanim rozpocznie się poszukiwania firmy EMS do realizacji zlecenia, konieczne jest przygotowanie zestawu materiałów opisujących możliwie najdokładniej zadanie, które jest do wykonania. Upraszcza to komunikację, ogranicza liczbę dodatkowych pytań i obu stronom oszczędza cennego czasu.

Należy sprecyzować swoje oczekiwania i wymagania i przynajmniej spisać je w punktach, np. że oczekujemy wykonania płytki drukowanej, kupna komponentów, montażu oraz ew. operacji dodatkowych. Należy podać wielkość serii, sugerowany czas wykonania.

To samo dotyczy wymagań w zakresie testowania, zachowania jakości itd. Im więcej danych tym lepiej, bo każde niedoprecyzowanie może być później źródłem problemów.

Do zapytania ofertowego należy dołączyć pliki pozwalające firmie EMS ocenić wielkość płytki i jej skomplikowanie produkcyjne oraz listę materiałową BOM (Bill of Materials), czyli wykaz wszystkich komponentów wymaganych w procesie wytwarzania i montażu.

Kompletny wykaz powinien obejmować wszystkie informacje niezbędne do rozpoczęcia montażu – numer komponentu, nazwę producenta, liczbę sztuk, opis, rodzaj obudowy, metodę montażu, docelową warstwę płytki oraz oznaczenie w projekcie oraz informacje na temat możliwych zamienników. Nie wolno zapominać, że elementy na PCB stanowią około 75% wartości całego pakietu PCB, zatem plik BOM jest kluczowy dla dokumentacji. Większość przedsiębiorstw udostępnia własne wzory BOM oraz poradniki do tworzenia zapytań i najlepiej stosować się ściśle do tych wytycznych i nie próbować forsować swoich pomysłów.

Następny krok to przejrzenie dostępnych ofert i przesłanie pytań do wybranej grupy. Znalezienie optymalnej firmy do współpracy przy produkcji nie jest więc łatwe i jest czasochłonne, bo wiele pytań będzie nietrafionych, a do innych, w odpowiedzi zostaną przysłane pytania. Należy się na takie iteracje nastawić.

Robert Magdziak

Zaloguj

Zaloguj