Miniaturyzacja układów elektronicznych i rozproszenie komponentów generujących dużą ilość ciepła sprawiają, że analiza termiczna i chłodzenie układów scalonych stają się coraz bardziej skomplikowane. Zrozumienie parametrów cieplnych układów scalonych, bez względu na to, czy są to mikrokontrolery, układy FPGA, procesory, czy tranzystory mocy, zawsze było niezbędne, aby uniknąć ich przegrzania, które może spowodować nieprawidłowe działanie lub katastrofalną awarię systemu.

Wielu elektroników nie jest w pełni przygotowanych na to wyzwanie. Producenci komponentów – urządzeń półprzewodnikowych i systemów chłodzenia, zazwyczaj dostarczają podstawowych informacji na temat zachowania termicznego swoich produktów, aczkolwiek czasami ograniczają się do podania całkowitej rozpraszanej mocy, wyrażonej w watach. Wyjaśnimy, jak prawidłowo użyć tych informacji.

Podstawy fizyczne

Ciepło

W termodynamice ciepło jest energią przenoszoną do lub z układu termodynamicznego za pomocą mechanizmów innych niż praca lub transport materii. Mechanizmy przenoszenia ciepła obejmują przewodzenie poprzez bezpośredni kontakt dwóch ciał, promieniowanie między oddzielonymi od siebie ciałami lub tarcie spowodowane izochoryczną pracą: mechaniczną, elektryczną, magnetyczną lub grawitacyjną, wykonaną przez otoczenie w układzie. Gdy istnieje odpowiednia ścieżka transferu pomiędzy dwoma systemami o różnych temperaturach, przekazywanie ciepła zachodzi zawsze, natychmiastowo i spontanicznie z cieplejszego do zimniejszego systemu.

W ujęciu mikroskopowym – teorii kinetyczno-molekularnej – ciepło objaśnia się jako mikroskopowe ruchy i interakcje cząstek składowych ciał – atomów i cząsteczek. W ujęciu tej teorii zakłada się, że wszystkie ciała składają się z cząstek o pomijalnym rozmiarze, które znajdują się w nieprzerwanym, chaotycznym ruchu i oddziałują między sobą poprzez zderzenia sprężyste. Średnia energia kinetyczna tych cząstek jest wprost proporcjonalna do temperatury ciała. Bezpośrednim znaczeniem tej energii nie jest jednak ciepło, jest ona składnikiem energii wewnętrznej materii. W kategoriach mikroskopowych ciepło jest wielkością przenoszoną, opisywaną przez teorię transportu, a nie jest stale zlokalizowaną energią kinetyczną cząstek. Przenikanie ciepła wynika z gradientów lub różnic temperatur poprzez rozproszoną wymianę energii kinetycznej pomiędzy cząstkami przez ich zderzenia i inne interakcje.

Transport ciepła

Ciepło to transport energii pomiędzy dwoma ciałami o różnej temperaturze. Jest to proces dynamiczny, zachodzący w czasie w określony sposób. Dwie istotne zależności opisują to zjawisko – prawo stygnięcia Newtona i zasada zachowania energii.

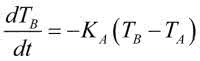

Prawo stygnięcia Newtona opisuje, w jaki sposób zmieniają się temperatury dwóch ciał (opisanych jako A i B o temperaturze, odpowiednio, TA i TB), które są ze sobą w kontakcie. Zdefiniowane jest ono za pomocą równania 1.

gdzie:

KA – tzw. współczynnik proporcjonalności, który jest zależny od wielu parametrów fizycznych układu – jego wielkości, pojemności cieplnej, przewodności cieplnej etc.

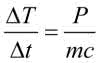

Drugie prawo można zapisać w ogólności jako:

gdzie:

P – moc rozpraszana na danym ciele,

m – jego masa,

c – jego ciepło właściwe.

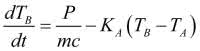

Jak wynika z prawa stygnięcia Newtona, tempo utraty ciepła przez ciało o wyższej temperaturze jest proporcjonalne do różnicy temperatur pomiędzy tymi ciałami. Łącząc równanie 1 oraz równanie 2, uzyskujemy zależność zapisaną w równaniu 3.

Rezystancja cieplna

Z punktu widzenia układów elektronicznych najbardziej interesuje nas temperatura układu w funkcji odprowadzanej z układu ilości mocy P. Parametr, który wiązać będzie ze sobą te dwie wartości to tzw. rezystancja cieplna θAB. Załóżmy, że oba ciała znajdują się w równowadze termodynamicznej (równanie 4).

Zatem równanie 3 możemy przekształcić do postaci:

gdzie rezystancja cieplna równa jest:

Parametr ten podawany jest w kartach katalogowych układów scalonych i innych przyrządów półprzewodnikowych. Pozwala on na wyznaczenie różnicy temperatury pomiędzy dwoma ciałami, połączonymi właśnie taką rezystancją.

W typowym urządzeniu elektronicznym wyróżnia się wiele typów rezystancji cieplnej, co pozwala na bardziej złożoną analizę parametrów cieplnych urządzenia i wyznaczanie temperatur różnych jego elementów. Wyróżnia się między innymi następujące parametry:

- θJA – rezystancja cieplna złącze (junction) –otoczenie (ambient),

- θJMA – rezystancja cieplna złącze–przepływające powietrze (moving air),

- θJC – rezystancja cieplna złącze–obudowa (case),

- ΨJT – rezystancja cieplna złącze–wierzch obudowy (top of the case),

- θJB – rezystancja cieplna złącze–płytka (board),

- ΨJB – parametr cieplny złącze–płytka.

Rezystancja cieplna złącze–otoczenie oraz złącze–przepływające powietrze

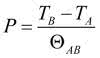

Rezystancja cieplna pomiędzy złączem (strukturą krzemową układu), a otoczeniem jest najczęściej używaną metryką przy prowadzeniu analizy termicznej systemu elektronicznego. Często jest niepoprawnie interpretowana przez inżynierów, projektujących urządzenia elektroniczne i w związku z tym stosowana niepoprawnie. Dodatkowo, nie wszyscy producenci układów scalonych stosują się dokładnie do norm JEDEC, opisujących znormalizowany sposób pomiaru rezystancji cieplnej θJA oraz θJMA. Na przykład nie zawsze wykorzystywane są znormalizowane płytki PCB do pomiaru. Norma EIA/JESD51 zakłada tylko dwa ich rodzaje – 1s (płytka jednowarstwowa) i 2s2p (płytka czterowarstwowa z dwoma zewnętrznymi warstwami sygnałowymi i dwoma wewnętrznymi wylewkami zasilania).

Producenci rzadko podają, w jaki dokładnie sposób wykonano pomiar, a już sama różnica w zastosowanym laminacie może mieć ogromne znaczenie, jak pokazano na rysunku 1.

Wartości te zdefiniowane zostały po to, by możliwe było porównywanie między sobą różnych obudów układów scalonych i innych elementów – zazwyczaj nie mówią one wiele o danym układzie, gdyż na efektywną rezystancję cieplną układu, oprócz zastosowanej obudowy, wpływ mają inne parametry, takie jak projekt płytki drukowanej (wielkość pól lutowniczych, ścieżek i ich orientacja), konfiguracja geometryczna samej struktury krzemowej w układzie etc. Jak pokazują analizy JEDEC, w systemie bez wymuszonego obiegu powietrza nawet 95% mocy generowanej w znormalizowanym układzie pomiarowym rozpraszane jest poprzez jego wyprowadzenia i płytkę drukowaną, a nie obudowę. Stosujmy te wartości rezystancji cieplnej jedynie do zgrubnego szacowania parametrów termicznych podczas porównywania np. tego samego układu w różnych obudowach.

Rezystancja cieplna złącze–obudowa

Rezystancja cieplna złącze–obudowa jest klasyczną metryką, która stworzona została do estymacji parametrów termicznych układów scalonych, które chłodzi się, stosując radiatory. Norma EIA/JESD51-1 definiuje θJC jako „Opór cieplny od części roboczej urządzenia półprzewodnikowego do zewnętrznej powierzchni jego obudowy najbliższej obszarowi montażu chipa (struktury półprzewodnikowej), gdy ta powierzchnia jest odpowiednio chłodzona, aby zminimalizować wahania temperatury na tej powierzchni”. Istnieją także inne metody pomiaru tej wartości, takie jak opisane w normie SEMI G43-87 pomiary po zanurzeniu układu w cieczy, jednakże są one rzadziej stosowane.

Niezależnie od konkretnej metody pomiaru rezystancji cieplnej złącze–obudowa metryka ta jest w ogólności przestarzała i odradza się jej stosowanie, szczególnie w przypadku dokładniejszych obliczeń. Zarzucenie jej wykorzystywania wynika głównie z faktu, że na obudowie współczesnych układów elektronicznych występują duże gradienty temperatur, a dodatkowo obudowa nie jest jedynym kanałem rozpraszania ciepła z układu scalonego – obecnie ciepło transportowane jest również do płytki drukowanej przez liczne wyprowadzenia czy pady termiczne.

Aby przezwyciężyć ograniczenia, wprowadzono nowszą metrykę do opisywania rezystancji cieplnej – rezystancja cieplna złącze –wierzch obudowy (ΨJT), która mierzona jest w podobny sposób, co θJC. Różnica polega na tym, że układ znajduje się na normatywnej płytce drukowanej, a górna jego powierzchnia nie jest chłodzona i utrzymywana w stałej temperaturze. Oznacza to, że występują na niej wahania i gradienty temperatury. Do obliczenia tego parametru stosuje się najwyższą ze zmierzonych na powierzchni temperatur. ΨJT nie jest prawdziwą, ścisłą fizycznie rezystancją cieplną, ponieważ w przypadku pomiaru tego parametru pozwala się, aby ciepło rozpraszane było również innymi kanałami – przez wyprowadzenia i płytkę drukowaną. Jest to jednak pomiar, którzy przez to jest znacznie bliższy rzeczywistości.

Rezystancja cieplna złącze–płytka

Istotnym kanałem rozpraszania ciepła w układach scalonych, jest płytka drukowana, która odbiera ciepło przez piny układu, przylutowane do ścieżek na płytce drukowanej. Rezystancja cieplna złącze–płytka lub złącze–pin przedstawia opór cieplny między chipem, a ścieżkami na płytce drukowanej zs pomocą jednej prostej w interpretacji wartości. W rzeczywistości rezystancja cieplna pomiędzy złączem a płytką jest wypadkową wielu składowych rezystancji, takich jak rezystancja złącze–pin, pin–płyta drukowana, złącze–obudowa, obudowa–płytka (przez przerwę powietrzną, ale także w wyniku promieniowania) etc. Ponadto koncepcja θJB zakłada, że temperatura płytki drukowanej pod urządzeniem i w jego otoczeniu jest równomierna, co jest oczywiście nieprawdziwe – w płytce występować będzie pewien gradient temperatury. Dodatkowo, sposób pomiaru tej rezystancji cieplnej zakłada, że niemalże cała energia cieplna układu scalonego rozpraszana jest tym właśnie kanałem – obudowa oddaje ciepło w inny sposób jedynie poprzez promieniowanie i konwekcję. Nie uwzględniając chłodzenia poprzez wymianę ciepła z otaczającym układ powietrzem, można nie doszacować wartości nawet o 25%, gdyż aż tyle ciepła może być usuwane poprzez obudowę do otaczającego układ powietrza.

Pojedyncza metryka termiczna, taka jak θJB, jest użyteczna do najprostszej estymacji temperatury złącza na podstawie prostej aproksymacji z temperatury płytki i otoczenia. Istnieje jednak inna, dokładniejsza w tym względzie metryka – parametr ΨJB. W obliczeniach spełnia taką samą funkcję, jak θJB, ale jest mierzony w inny sposób – do jego pomiaru stosuje się układ scalony pracujący w bardziej „naturalnych” warunkach, tj. na podstawie różnicy temperatur pomiędzy pinem układu, a złączem (którego temperatura mierzona jest zintegrowanym w krzemie sensorem) układu na płytce testowej. Płytka nie jest chłodzona, jak w typowych pomiarach. Pomiar ten specyfikuje norma JESD51-6. Nie jest to ściśle fizyczna wartość rezystancji cieplnej, gdyż nie jest znana dokładna moc odprowadzana przez pin, a ta, jak wiemy, może się wahać od 60% do 95%, zależnie od jego budowy. W obliczeniach parametr ΨJB zakłada się, że cała moc rozpraszana na układzie przepływa przez pin do płytki drukowanej. Pomimo tego parametr ten jest doskonałym estymatorem własności termicznych układu scalonego, szczególnie takiego, który chłodzony jest poprzez PCB.

Źródła ciepła w urządzeniach elektronicznych

Aby lepiej zrozumieć, dlaczego i jak należy chłodzić urządzenia elektroniczne, konieczne jest zrozumienie, dlaczego systemy elektryczne w ogóle się grzeją, skąd pochodzi to ciepło i od czego jest uzależnione.

Straty omowe

Zgodnie z pierwszym prawem Joule'a moc rozpraszana na przewodniku elektrycznym jest proporcjonalna do iloczynu jego rezystancji i kwadratu płynącego przezeń prądu (lub iloczynu wartości prądu płynącego przez przewodnik i spadku napięcia – różnicy potencjałów pomiędzy jego skrajnymi wyprowadzeniami).

Straty omowe i idące za nimi ciepło są nie do uniknięcia w fizycznym układzie – wynikają one bezpośrednio z faktu, że materiały elektroniczne charakteryzują się niezerową rezystancją, niezależnie, czy są to metale (ścieżki na płytce drukowanej, przewody, wyprowadzenia układów scalonych), czy półprzewodniki (np. kanał w tranzystorze polowym – nawet maksymalnie otwarty MOSFET charakteryzuje się niezerowym RDS(on)).

Straty omowe są proporcjonalne do prądu płynącego przez dany element i jego rezystancji. Jako że na rezystancję poszczególnych elementów nie mamy wpływu, to projektując system elektroniczny, można uznać, że rozpraszana na elemencie moc jest wprost proporcjonalna do kwadratu przepływającego prądu.

Straty podczas przełączania

Charakterystycznym dla nowoczesnych urządzeń półprzewodnikowym przykładem strat omowych są tzw. straty przy przełączaniu. Zjawisko to dotyczy głównie tranzystorów polowych (FET) i układów z nich zestawionych (w szczególności większość współczesnych, zaawansowanych układów cyfrowych, produkowanych w procesie CMOS).

Ten rodzaj strat występuje w sposób dynamiczny – w czasie przełączania tranzystora ze stanu przewodzenia do polaryzacji zaporowej i odwrotnie. W stanie ustalonym na elemencie takim występują jedynie typowe straty omowe. Przez spolaryzowany zaporowo tranzystor MOSFET w zasadzie nie płynie prąd, gdyż rezystancja kanału jest bardzo wysoka, w związku z czym straty omowe są niemal równe zero. W momencie, gdy klucz jest w pełni otwarty, rezystancja kanału jest bardzo niska (nawet na poziomie pojedynczych mV i niżej), w związku z czym, nawet przy bardzo dużym prądzie, płynącym przez kanał, straty omowe są relatywnie niskie.

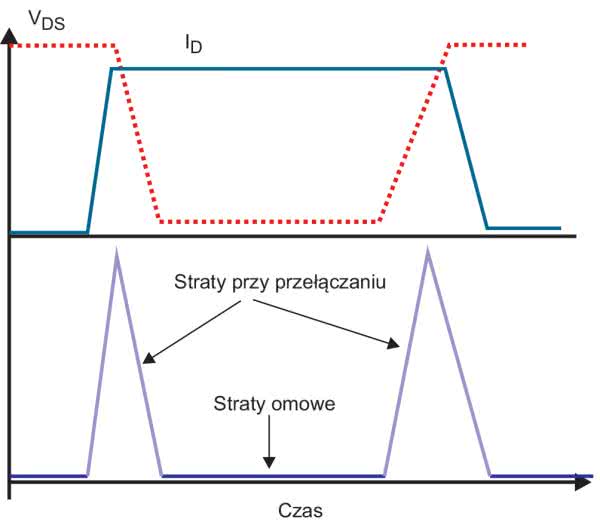

Co jednak dzieje się podczas przełączania tranzystora pomiędzy oboma stabilnymi stanami? Musimy pamiętać, że rzeczywisty tranzystor MOSFET nie jest w stanie przełączyć się w zerowym czasie. To, jaka może być szybkość zmiany rezystancji kanału tranzystora, zależne jest od wielu jego parametrów. Fakt, że tranzystor przełącza się w niezerowym czasie, pociąga za sobą także zwiększone rozpraszanie ciepła. Zilustrowano to na rysunku 2. W momencie pierwszego przełączania (otwieranie się tranzystora) spada rezystancja kanału, a wraz z nią narasta prąd drenu ID i maleje spadek napięcia na tranzystorze (VDS – napięcie dren–źródło). Jako że rozpraszana moc, to iloczyn ID i VDS, w momencie przełączania klucza, występuje pik strat mocy, jak pokazano na dolnym wykresie na rysunku 2.

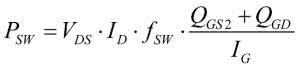

Straty podczas przełączania są stratami dynamicznymi. Oprócz parametrów takich jak prąd drenu i spadek napięcia na kanale tranzystora, są one również zależne od szybkości narastania/opadania rezystancji kanału tranzystora, jak i ilości przełączeń w jednostce czasu (częstotliwości). Równanie 7 opisuje moc strat przełączania tranzystora polowego dla typowego przebiegu prostokątnego.

gdzie:

fSW – częstotliwość kluczowania tranzystora,

IG – prąd bramki,

QGS2 i QGD – ładunki potrzebne do pełnego naładowania lub rozładowania bramki, które pochodzą z drivera bramki tranzystora. Jeśli nie dysponujemy wartościami tych ładunków, to można zastąpić ostatni ułamek sumą czasu od momentu, w którym prąd drenu zaczyna rosnąć (spadać) do momentu, w którym napięcie dren–źródło na tranzystorze osiąga minimalną (maksymalną) wartość.

Jednak najistotniejszy w równaniu 7, z punktu widzenia projektowania „termiki” systemu, jest fakt, że ilość rozpraszanego podczas przełączania ciepła jest wprost proporcjonalna do częstotliwości przełączania. Oznacza to, że im wyższa jest częstotliwość pracy układu (czy to klucza MOSFET w przetwornicy, czy procesora), tym wyższej mocy cieplnej możemy się spodziewać. To ciepło trzeba w układzie rozproszyć, aby utrzymać go w odpowiedniej temperaturze.

Fizyczny model przepływu ciepła w urządzeniu elektronicznym

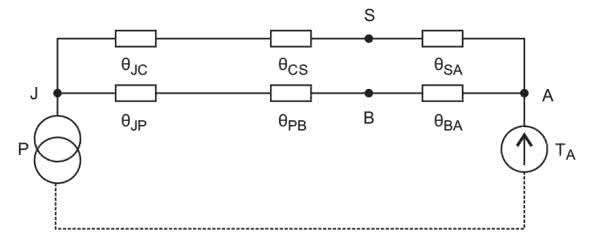

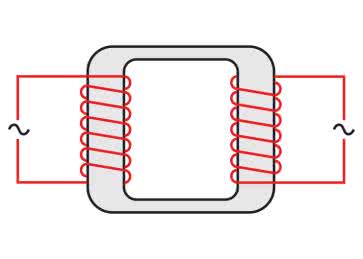

Zdefiniowana powyżej rezystancja cieplna matematycznie niczym nie różni się od tej elektrycznej. Tak samo można liczyć jej szeregowe i równoległe sumy. Korzystając z tej elektrycznej analogii, można modelować całe układy termiczne – w takim modelu źródło ciepła jest źródłem prądowym, a temperatura jest potencjałem – różnica temperatur to napięcie.

Na rysunku 3 pokazano model typowego układu scalonego rozpraszającego na złączu moc P. Moc ta jest następnie transportowana ze złącza dwoma kanałami – przez obudowę układu (θJC) do radiatora (θSA), który oddaje ciepło, to otoczenia oraz przez wyprowadzenia elektryczne (θJP), do płytki, która rozprasza ciepło do otoczenia (θBA). Oczywiście jest to model statyczny, zakładający, że otoczenie ma nieskończoną pojemność cieplną, a wszystkie elementy modelu mają stałą temperaturę, co nie jest dalekie od prawdy w warunkach ustalonych. Taki model statyczny dostatecznie dobrze przybliża realne urządzenie elektryczne, jeżeli w mocy P uwzględni się także straty dynamiczne, na przykład opisane powyżej straty podczas przełączania tranzystorów polowych. Producenci dla bardziej złożonych elementów najczęściej podają całkowitą moc cieplną, jaką dany element będzie generował w postaci parametru TDP.

Dzięki zastosowaniu tego modelu przepływu ciepła do analizy termicznej cały stacjonarny układ można potraktować analogicznie do układu elektrycznego (rysunek 3) i rozwiązać zgodnie ze znanymi prawami. Można nawet wykorzystać do tego odpowiednie oprogramowanie – programy SPICE często mają zdefiniowane elementy do obliczeń termicznych. Model taki łatwo rozbudować, np. dodając więcej źródeł ciepła, jeśli również przekazują one swoją energię.

Rezystancja cieplna materiału łączącego ciała także nie jest bez znaczenia. Wszystkie wyliczenia zakładają, że ciała, pomiędzy którymi przepływa ciepło, idealnie się stykają, co niemalże nigdy nie jest prawdą. Powierzchnie wszystkich elementów – układów scalonych, radiatorów, wyprowadzeń, pól lutowniczych etc. – mają chociażby niewielkie ryski i nie są idealnie wypolerowane. Powoduje to, że w przestrzeniach pomiędzy tymi powierzchniami znajduje się powietrze, które jest bardzo dobrym izolatorem i znacznie zwiększa rezystancję cieplną układu. Aby temu zapobiec, pomiędzy elementami, dla poprawienia przepływu ciepła, jak i prądu elektrycznego w przypadku wyprowadzeń, umieszcza się odpowiednie materiały – przekładki silikonowe, itp., lub wypełnia się je materiałem termoprzewodzącym (np. pastą lub klejem albo spoiwem lutowniczym, w przypadku pinów).

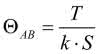

Materiał wypełniający przerwy pomiędzy elementami nie ma oczywiście zerowej rezystancji cieplnej, ale jest ona istotnie niższa niż rezystancja powietrza. Jeśli nie ma możliwości jej pomiaru, to skorzystać można ze wzoru 8, który pozwala na estymację oporu cieplnego warstwy pomiędzy dwoma ciałami A i B – θAB.

gdzie:

T – grubość warstwy materiału,

k – objętościowe przewodnictwo cieplne materiału,

S – powierzchnia, na jakiej dany materiał jest rozprowadzony, na przykład powierzchnia styku układu elektronicznego z radiatorem.

Na rysunku 3 tym rezystancjom odpowiadają rezystancje pomiędzy obudową a radiatorem (θCS) oraz pomiędzy pinami a płytką (θPB), które są odpowiednio rezystancją cienkiej warstwy pasty termoprzewodzącej lub przekładki silikonowej oraz rezystancją cieplną spoiny lutowniczej.

Zakresy temperatur pracy układów scalonych

W branży elektronicznej przyjęło się stosować szereg określeń dla zakresów temperatur, w jakich mogą pracować urządzenia półprzewodnikowe. Jednak w pierwszej kolejności trzeba zdefiniować kilka kluczowych pojęć, niezbędnych do specyfikowania zakresu temperatur układu scalonego:

- Bezwzględna maksymalna temperatura złącza – temperatura, powyżej której nastąpi uszkodzenie urządzenia. W tej temperaturze urządzenie może w ogóle nie działać lub nie utrzyma parametrów.

- Bezwzględna maksymalna temperatura pracy – maksymalna temperatura złącza, w której urządzenie działa poprawnie. Żywotność ulega skróceniu, jeśli układ pracuje stale w tej temperaturze.

- Temperatura powietrza otoczenia – wiele katalogów podaje różne sposoby określenia temperatury otoczenia. Norma NEBS określa temperaturę powietrza wchodzącego do obudowy, w której znajduje się układ, AEC określa temperaturę powietrza pod urządzeniem, jako temperaturę otoczenia, a z kolei JEDEC określa temperaturę strumienia powietrza przed płytką drukowaną. Każde z tych miejsc pomiaru daje inną temperaturę otoczenia, dlatego należy upewnić się, w jaki sposób mierzono temperaturę dla danego elementu. Należy pamiętać także, że temperatura ta nie jest krytyczna dla pracy układu tak, jak krytyczna jest temperatura złącza. Temperatura otoczenia ma jednak zasadnicze znaczenie dla analizy na poziomie całego systemu.

- Temperatura złącza – najwyższa temperatura struktury krzemowej wewnątrz obudowy układu scalonego.

- Maksymalna temperatura obudowy – czasami zamiast określania maksymalnej temperatury pracy złącza podawana jest maksymalna temperatura jego obudowy. Praca układu w tej temperaturze (bez radiatora) powoduje, że złącze wewnątrz znajduje się w swojej maksymalnej temperaturze pracy.

- Zalecana temperatura pracy – temperatura złącza, w której urządzenie pracuje w sposób ciągły z wyznaczonymi parametrami i zaprojektowaną niezawodnością przez cały zagwarantowany okres użytkowania. Niezawodność urządzenia może ulec pogorszeniu, jeśli urządzenie działa powyżej tej temperatury.

Definiuje się wiele różnych zakresów temperatury, których sama nazwa wskazuje, jaka jest jej aplikacja. Różni producenci różnie definiują zakresy poszczególnych temperatur, ale ogólnie przyjęte zakresy to:

- Komercyjny: od 0 do 45°C,

- Przemysłowy: od −20 do 85°C,

- Wojskowy: od −55 do 125°C.

Dodatkowo, niektórzy producenci definiują dodatkowe zakresy, na przykład:

- Motoryzacyjny: od −40 do 125°C,

- Rozszerzony: od −40 do 125°C

Najprościej jest jednak, zamiast patrzeć na nazwę zakresu, spojrzeć na dokładne dane dotyczącej bezwzględnych i zalecanych temperatur pracy interesującego nas układu scalonego.

Technologie wykorzystywane do chłodzenia urządzeń elektronicznych

Aby utrzymać układy elektroniczne w ich projektowych granicach temperatur i odprowadzić całe produkowane przez nie ciepło, stosuje się szereg rozwiązań. W zależności od ilości produkowanego ciepła, należy odpowiednio dobrać element bądź elementy chłodzące. Należy pamiętać o odprowadzaniu ciepła od samych elementów chłodzących – na nic zda się rozwiązanie, które jest w stanie rozproszyć ciepło układu scalonego, jeżeli ciepło to pozostanie zgromadzone w obudowie urządzenia, podnosząc temperaturę otoczenia układu scalonego – taki system finalnie i tak ulegnie awarii. Konieczne jest wydajne usuwanie ciepła poza obudowę.

Chłodzenie powietrzem

Chłodzenie powietrzem, czyli prosty przekaz ciepła ze złącza, poprzez obudowę, do otoczenia to najprostszy rodzaj chłodzenia układów elektronicznych. W ten sposób da się chłodzić niemalże każdy element na płytce drukowanej – wystarczy, że znajduje się on w jakimkolwiek otoczeniu powietrza. Zgodnie z prawami fizyki element taki będzie przekazywał swoją energię cieplną do chłodniejszego otoczenia. Aby dodatkowo poprawić wydajność usuwania ciepła, często stosuje się wymuszony obieg powietrza wokół układu scalonego, stosując wentylatory, itp.

Rezystancja cieplna złącze–otoczenie zależy od kształtu obudowy układu scalonego jak i wielu innych czynników, w tym przepływu powietrza. Wartości tego parametru w typowych układach elektronicznych wahają się od 150 K/W dla obudów DIP, SOIC itp. do ok. 10 K/W dla zoptymalizowanych termicznie obudów BGA.

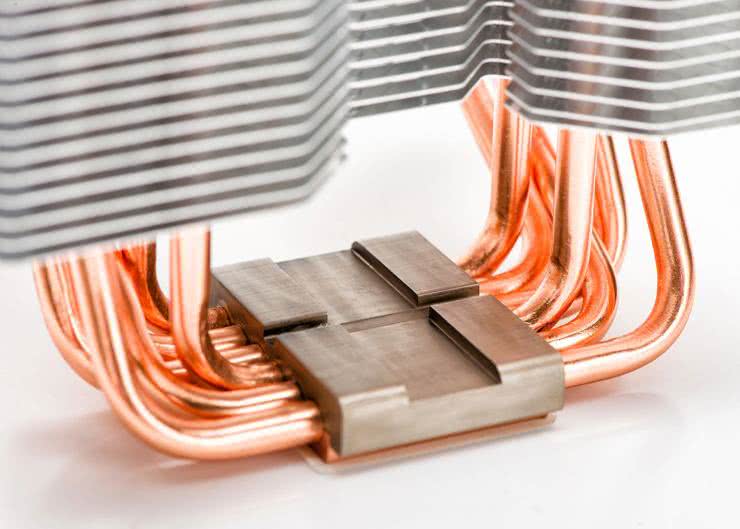

Radiatory

Aby poprawić przepływ ciepła ze złącza układu scalonego do otoczenia, w układach o wyższej mocy często stosuje się radiatory. Element taki jest pasywnym rozpraszaczem ciepła, który pomaga w transporcie ciepła z obudowy układu scalonego do otaczającego go medium – najczęściej powietrza, rzadziej wody, oleju itp. Radiatory najczęściej wykonuje się z aluminium, które charakteryzuje się z jednej strony dobrą przewodnością cieplną, a z drugiej strony doskonale nadaje się do obróbki metodami takimi jak ekstrudowanie, które jest szeroko stosowane, zwłaszcza przy produkcji dużych radiatorów dla układów mocy.

Na rynku dostępna jest szeroka gama radiatorów o różnych wymiarach i kształtach, które charakteryzują się różnymi wartościami rezystancji cieplnej. Wynosi ona od 0,4 K/W dla dużych, ekstrudowanych radiatorów do 85 K/W dla niewielkich radiatorków dla dyskretnych elementów elektronicznych.

Na rynku dostępne są między innymi radiatory do chłodzenia układów elektronicznych w konkretnych obudowach. Mają one kształt dopasowany do obudowy danego rodzaju, dzięki czemu zmaksymalizowana jest powierzchnia styku radiatora z elementem, co zapewnia optymalne rozpraszanie ciepła.

Heatpipe

Aby poprawić transfer energii cieplnej z chłodzonych układów do radiatorów, stosuje się tzw. heatpipe. Elementy te, zwane czasami ciepłowodami lub rurkami cieplnymi, konstruowane są najczęściej z zamkniętych, miedzianych rurek, które wypełnione są materiałem porowatym i czynnikiem chłodzącym. Czynnikiem tym może być na przykład skroplony amoniak, woda, freon lub etanol. Podgrzewanie jednego końca ciepłowodu powoduje odparowanie znajdującej się w nim cieczy, która w formie gazowej przemieszcza się do drugiego, zimniejszego końca, gdzie ulega skropleniu. Skroplony czynnik wraca następnie do ciepłego końca – spływając grawitacyjnie lub kapilarnie przesączając się przez materiał porowaty, znajdujący się wewnątrz rurki.

Ciepłowody charakteryzują się bardzo niską rezystancją cieplną dzięki bardzo dużemu ciepłu parowania i skraplania zastosowanych cieczy. Typowy heatpipe ma rezystancję cieplną równą około 10-5 K/W na metr zastosowanej rurki – to 250 razy mniej niż analogiczny element wykonany z czystej miedzi. Zakres temperatur stosowania ciepłowodów zależy od zamkniętego wewnątrz czynnika, ale także od ciśnienia, pod jakim został on tam uwięziony.

Chłodzenie cieczą

Powietrze ma pojemność cieplną na poziomie 1 kJ/kg·K, a woda ponad 4 kJ/kg·K. Inne ciecze stosowane do chłodzenia mogą mieć jeszcze wyższe pojemności cieplne. Zastosowanie chłodzenia cieczą pozwala na szybszy transport ciepła – taka sama objętość chłodziwa pozwala przetransportować o wiele więcej ciepła z uwagi na znacznie wyższą gęstość cieczy w porównaniu do powietrza i jej większą pojemność cieplną na jednostkę wagi. Biorąc pod uwagę różnice w gęstości, jeden metr sześcienny powietrza ma pojemność cieplną równą około 1,225 kJ/K, a jeden metr sześcienny wody 3988 kJ/K – ponad trzy tysiące razy więcej.

W klasycznie używanych systemach chłodzenia cieczą powietrze zastąpiono w najprostszy sposób wodą – stosując zamiast klasycznych radiatorów tzw. bloki wodne. Jest to radiator, zamknięty szczelnie w pewnej objętości, do którego dołączone są co najmniej dwa króćce – wlotowy i wylotowy, które zapewniają możliwość opływania cieczy wokół wewnętrznego radiatora. Przepływ chłodziwa wymuszany jest przez znajdującą się w układzie pompę. Dodatkowo, w obiegu musi się znajdować chłodnica lub inny element, pozwalający na odebranie od chłodziwa ciepła i wypromieniowanie go poza system.

Chłodzenie zanurzeniowe

Szczególnym rodzajem chłodzenia cieczą jest tzw. chłodzenie zanurzeniowe. Zwykłe chłodzenie cieczą, tj. z wykorzystaniem bloków, pozwala punktowo chłodzić najbardziej grzejące się elementy, takie jak na przykład procesor czy tranzystory mocy. Jeśli istnieje konieczność odprowadzania ciepła z dużej liczby elementów rozproszonych na płytce drukowanej urządzenia, zastosowanie może mieć system tak zwanego chłodzenia zanurzeniowego (immersion cooling).

Chłodzenie zanurzeniowe polega, jak sama nazwa wskazuje, na zanurzaniu całych komponentów czy nawet urządzeń w przewodzącej ciepło dielektrycznej cieczy lub specjalnym chłodziwie. Ciepło jest usuwane z układów elektronicznych poprzez cyrkulację cieczy – będąc w bezpośrednim kontakcie z gorącymi elementami, przejmuje ona ich ciepło, a następnie oddaje je do chłodnego wymiennika. Płyny stosowane do chłodzenia zanurzeniowego mają bardzo dobre właściwości dielektryczne, aby zapewnić bezpieczny kontakt z elementami elektronicznymi pod napięciem.

Chłodzenie zanurzeniowe jest potencjalną alternatywą dla popularnych rozwiązań np. do chłodzenia serwerów, w szczególności w nowoczesnych, ekologicznych centrach danych – pozwala operatorom zmniejszyć zużycie energii poprzez wyeliminowanie kosztownej infrastruktury chłodzenia powietrzem, systemu klimatyzacji itp. Systemy te zostają zastąpione wydajnymi pompami obiegowymi do cieczy chłodzącej oraz systemami wymienników ciepła.

Urządzenia wyposażone w chłodzenie zanurzeniowe nie wymagają wentylatorów do cyrkulacji cieczy, dlatego są one usuwane z systemu przed zanurzeniem. Pasty termiczne, które są zazwyczaj stosowane na interfejsach termicznych, np. pomiędzy procesorami i radiatorami, mogą wymagać zastąpienia innymi materiałami w celu uniknięcia degradacji w cieczy. W zależności od rodzaju zastosowania jako materiały zastępcze można wykorzystać lut, folię indową lub żywice termoprzewodzące. Nie wszystkie urządzenia są kompatybilne z systemem chłodzenia zanurzeniowego – należy koniecznie zwrócić uwagę, co na ten temat mówi karta katalogowa danego elementu czy urządzenia, dostarczana przez producenta.

Urządzenia termoelektryczne

Chłodnice termoelektryczne do przenoszenia ciepła używają tzw. modułów Peltiera – półprzewodnikowych urządzeń, wykorzystujących do transportu energii cieplnej efekt Seebecka, zwany często w tym kontekście efektem Peltiera. W 1821 roku Thomas Johann Seebeck zauważył, że igła kompasu jest odchylana przez zamkniętą pętlę utworzoną z dwóch różnych metali połączonych w dwóch miejscach, w momencie, gdy połączenia te znajdują się w różnej temperaturze. Dzieje się tak, ponieważ poziomy energetyczne elektronów zmieniają się w funkcji temperatury różnie w różnych materiałach, tworząc różnicę potencjałów między złączami, która z kolei wytwarza prąd elektryczny, a zatem pole magnetyczne wokół pętli. Jean Charles Athanase Peltier zaobserwował zjawisko odwrotne – ogrzewanie lub chłodzenie na połączeniu dwóch różnych przewodników, przez które przepływa prąd, stąd też nazwa.

Moduł Peltiera – półprzewodnikowa pompa ciepła – ma dwie strony. Gdy prąd elektryczny przepływa przez urządzenie, przenosi ciepło z jednej strony na drugą, dzięki czemu jedna strona staje się chłodniejsza, a druga gorętsza. Strona „gorąca” jest na ogół przymocowana do radiatora lub innego dalszego odbiornika ciepła, dzięki czemu pozostaje w temperaturze otoczenia, a strona chłodna spada poniżej temperatury pokojowej. W zastosowaniach specjalnych można połączyć kaskadowo kilka modułów Peltiera w celu większego obniżenia temperatury, jednakże ogólna wydajność systemu znacznie w takim przypadku spada.

Wydajność chłodzenia, zapewniana przez moduł Peltiera, jest funkcją temperatury otoczenia, źródła ciepła i wydajności chłodzenia ciepłej strony modułu. W ogólności, ilość ciepła, jaka jest odprowadzana przez moduł, opisana jest w równaniu 9:

gdzie:

P – współczynnik Peltiera,

I – prąd płynący przez moduł,

t – czas.

Współczynnik Peltiera dla typowego modułu wynosi około 10 W/A. Jednakże wydajność chłodzenia modułu jest redukowana przez dwa zjawiska:

straty omowe na module Peltiera, zgodnie z równaniem 10,

transfer ciepła z gorącej do zimnej strony (patrz równanie 1 i dalsze) zgodnie z prawem stygnięcia Newtona.

gdzie:

R – rezystancja modułu.

W uproszczeniu oznacza to, że element chłodzący gorącą stronę modułu Peltiera musi rozproszyć nie tylko ciepło transportowane przez moduł od źródła ciepła, ale także ciepło generowane przez sam moduł. W dużym przybliżeniu oba te źródła ciepła są porównywalne, więc moduł Peltiera, oprócz tego, że zmniejsza temperaturę obiektu po zimnej stronie, to podwaja wymagania co do rozpraszanej mocy w dalszej części układu.

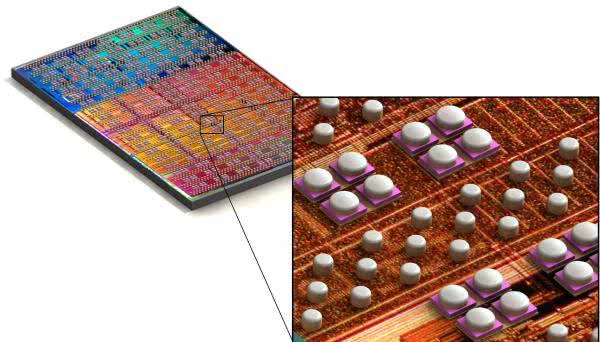

Ciekawym zastosowaniem zjawiska Peltiera są tak zwane wyprowadzenia termiczne, stosowane w układach scalonych o ekstremalnie wysokim stopniu integracji. Stosuje się je w laserach półprzewodnikowych i innych układach optoelektronicznych, a także elementach takich jak procesory czy akceleratory graficzne w obudowach typu flip-chip. Przykład takiego elementu pokazano na rysunku 4.

Tego rodzaju wyprowadzenie jest przeznaczone nie do przewodzenia energii elektrycznej, a do transportu ciepła. Aby zwiększyć ilość transportowanego przez relatywnie małe metalowe wyprowadzenie, wewnątrz nich zintegrowane są moduły Peltiera – po przyłożeniu do pinu napięcia zaczyna transportować ciepło.

Wyprowadzenia ze zintegrowanymi modułami Peltiera stosuje się do chłodzenia układów scalonych, szczególnie strefowego – w miejscach, które produkują więcej ciepła niż inne. Dodatkowo, co wykorzystuje się szczególnie często w systemach optoelektronicznych, wyprowadzenia takie służą do stabilizacji temperatury, ponieważ tak jak każdy moduł Peltiera, tak i ten potrafi transportować ciepło w obie strony i ogrzewać układ. Dodatkowo, elementy takie stosuje się, jako źródło energii w systemach o ultraniskim zużyciu prądu – dzięki wykorzystaniu ciepła odpadowego możliwe jest dalsze zredukowanie poboru energii przez układ scalony.

Podsumowanie

W artykule opisano mechanizm generowania ciepła w przyrządach półprzewodnikowych i innych elementach elektronicznych, model i sposób analizy przepływu energii cieplnej w systemie, a także podstawowe metody chłodzenia układów elektronicznych, które powinny zapewnić komfortową temperaturę struktur krzemowych. Wiedza zawarta w powyższym tekście powinna wystarczyć, do estymacji, jakie rozwiązania chłodzące wymagane są w projektowanym przez nas systemie.

Celowo pominięto bardziej ekstrawaganckie systemy chłodzenia, takie jak wykorzystanie np. chłodziarek freonowych (lub ogólnie systemów chłodzenia ewaporacyjnego) i podobnych urządzeń czy też chłodzenie cieczami kriogenicznymi (gł. ciekłym azotem). Z powodu złożoności takiego systemu są one rzadko stosowane w urządzeniach elektronicznych. Ich ogromną zaletą jest możliwość utrzymywania urządzenia w bardzo niskiej temperaturze, nawet dużo poniżej temperatury otoczenia, jednakże związane z instalacją i projektowaniem takiego układu problemy stanowczo wykraczają poza ramy tego poradnika.

Nikodem Czechowski, EP

Źródła:

1. https://bit.ly/2XeBnFe

2. https://bit.ly/34fkGdY

3. https://bit.ly/34g6WzZ

4. https://bit.ly/2UMa6rV

Zaloguj

Zaloguj