Złącze elektroniczne jest elementem elektromechanicznym służącym do łączenia ze sobą dwóch przewodników i tworzenia zamkniętego obwodu elektrycznego, przez który może płynąć prąd. Sucha, encyklopedyczna definicja tego elementu nie oddaje pełni skomplikowania i różnorodności złącz, stosowanych w elektronice. Często są one krytycznym elementem systemu, ponieważ spośród wszystkich elementów danego urządzenia, to one najczęściej wystawione są na najtrudniejsze warunki pracy – wymagające środowisko zewnętrzne (wysoka wilgotność, skrajne temperatury, itp.), duże obciążenia mechaniczne, a także obciążenie wysokim prądem.

Aby złącze spełniało swoją rolę w systemie, musi być odpowiednio dobrane. To wymaga spełnienia szeregu, często sprzecznych ze sobą wymagań. Dobór złącz elektronicznych polega na przyjęciu kompromisów pomiędzy wieloma parametrami i zdecydowaniu o tym, co jest dla projektu, w danym aspekcie, najważniejsze (często jest to niestety cena).

Złącza elektroniczne można dzielić na wiele sposobów, na różne grupy. Żadna z klasyfikacji nie jest wyczerpująca, ponieważ najczęściej opiera się tylko na jednym, bądź kilku z bardzo wielu parametrów opisujących te elementy. Zaprezentowane w poniższym artykule klasyfikacje złącz, nie są w żaden sposób bardziej wartościowe od innych, a wynikają jedynie z subiektywnych preferencji autora, jeśli chodzi o opisywanie różnorodnego świata złącz elektronicznych.

Rodzaje połączeń mechanicznych w układach elektronicznych

Jednym z aspektów, jaki wziąć można pod uwagę dzieląc złącza elektroniczne na grupy, jest odpowiedź na proste pytanie – co ma ze sobą łączyć takie złącze. Definicja tego elementu mówi o łączeniu przewodników, co w praktyce elektronicznej na ogół oznacza ścieżkę na płytce drukowanej lub przewód, co pozwala podzielić złącza na trzy, opisane poniżej kategorie. Dla uproszczenia pominięto inne elementy, które klasyfikować można w elektronice, jako przewodniki, na przykład nóżki elementów elektronicznych (dla których mamy całą bogatą grupę złącz elektronicznych, zwanych dla niepoznaki podstawkami).

Płytka-przewód

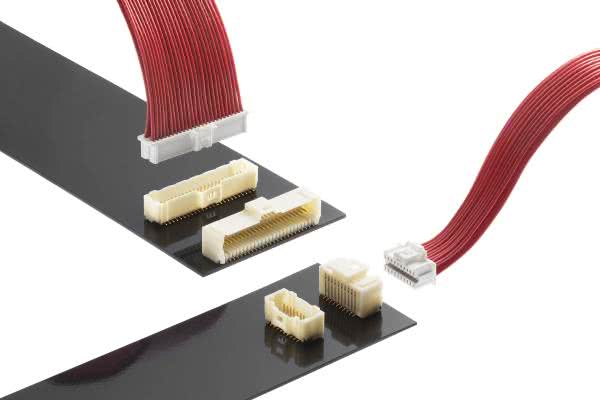

Złącza tego rodzaju, jak podpowiada sama nazwa, pozwalają na łączenie przewodów z płytką drukowaną (PCB), umożliwiając łączność między różnymi obwodami. Jedna część złącza (wtyczka) montowana jest na końcu przewodu lub wiązki dyskretnych przewodów, a druga część złącza (gniazdo) instalowana jest na płytce drukowanej. Przykład takiego złącza pokazano na fotografii 1.

Główne parametry, charakteryzujące złącza tego typu, to liczba torów/styków w złączu oraz ich raster. Z nich wynikają mechaniczne właściwości danego konektora, takie jak wielkość, maksymalne napięcie pracy czy maksymalny dopuszczalny prąd. Wszystkie parametry elektryczne są pochodnymi parametrów mechanicznych złącza – na przykład maksymalny dopuszczalny prąd zależny jest od wielkości styków, a maksymalne napięcie od odległości pomiędzy nimi.

Innymi istotnymi parametrami tego rodzaju złącz, są pozostałe parametry mechaniczne; na przykład siła, z jaką podłączana i odłączana jest wtyczka. Jest to parametr istotny, w aplikacjach, gdzie przewody podłączone do gniazda mogą być w dowolnym momencie pracy naprężane, na przykład przez poruszające się elementy mechaniczne.

Zagwarantowanie dostatecznej siły trzymającej wtyczkę w gnieździe, lub wręcz wybranie złącza z zapięciem, które uniemożliwia przypadkowe rozłączenie, pozwoli wykluczyć ryzyko przypadkowego wypięcia się wtyczki z gniazda.

Obecnie w przemyśle obserwuje się tendencję do postępującej miniaturyzacji złącz. Jest to wynikiem redukcji wielkości systemów – mniejsze urządzenia potrzebują mniejszych złącz, a fakt, iż urządzenia te wykorzystują coraz niższe napięcia zasilające i pobierają mniej prądu, sprawia, że wymagania, co do parametrów elektrycznych złącz są minimalne. Powstaje obecnie wiele rodzin miniaturowych złącz płytka-przewód, przykładem, których mogą być złącza Pico-Clasp firmy Molex, które pokazano na fotografii 1. Charakteryzują się rastrem zaledwie 1 mm i od 2 do 50 torów sygnałowych w pojedynczym złączu. Mimo niewielkiego rozmiaru mogą być wyposażone w zapięcia, umożliwiające bezpieczne połączenie w niewielkiej objętości.

Przewód-przewód

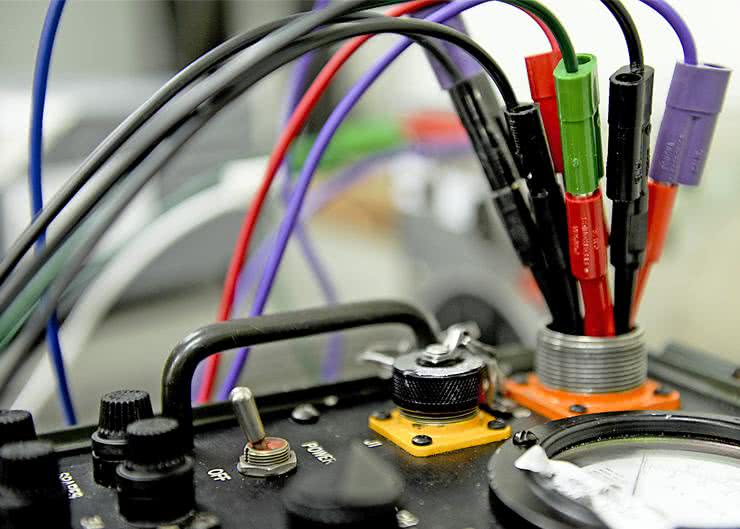

Złącza tego typu stosuje się do łączenia ze sobą dwóch obwodów wyposażonych w przewody lub do podłączania urządzeń z wyprowadzonymi przewodami. Podobnie jak inne rodzaje złącz, tak i te posiadają gniazdo i wtyk, jednakże oba te elementy przystosowane są do montażu na przewodzie. Przykład takiego gniazda pokazano na fotografii 2.

Podobnie jak w przypadku złącz przewód-płytka, elementy te charakteryzowane są głównie przez ilość torów sygnałowych (styków) i ich wzajemnej odległości (raster). Pozostałe parametry tych elementów są identyczne, jak dla złącz przewód-płytka. Istotnym aspektem, szczególnie w przypadku złącz przewód-przewód, jest izolacja przed czynnikami atmosferycznymi. Złącza tego rodzaju są stosunkowo często produkowane w wersjach wyposażonych w dodatkową izolację, która zapewnia im odporność na kurz czy wodę.

Przeważająca ilość złącz występuje w wersji płytka-przewód jak i przewód-przewód. Oferują szereg zalet, jak możliwość prostego wykonywania przedłużaczy oraz ogromną elastyczność w zakresie podłączanych podzespołów.

Płytka-płytka

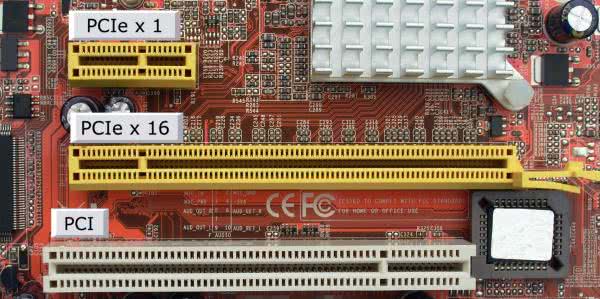

W urządzeniach elektronicznych często najprostszym sposobem na połączenie dwóch podsystemów, jest zastosowanie złącza elektronicznego, pozwalającego na bezpośrednie połączenie dwóch płytek drukowanych ze sobą. W ten sposób uzyskuje się kompaktowe i sztywne połączenie płytka-płytka. Na rynku istnieje wiele różnych systemów złącz tej klasy. Jako konektory płytka-płytka wykorzystać można nawet zwykłe goldpiny, jednakże często stosuje się złącza dedykowane do tych zastosowań. Przykład złącza płytka-płytka zaprezentowano na fotografii 3.

Dobieranie złącz typu płytka-płytka przebiega podobnie, jak w przypadku innych złącz elektronicznych, z tą różnicą, że tutaj parametry mechaniczne pełnią istotniejszą rolę. Oprócz rastra złącza warto zwrócić uwagę na inne jego wymiary – łączy ono dwa sztywne elementy (płytki drukowane) nie tylko elektrycznie, ale także mechaniczne, dlatego podczas projektowania urządzenia ze złączami tego rodzaju konieczna jest wizualizacja całego systemu w trzech wymiarach.

Inne cechy klasyfikujące złącza elektroniczne

Rodzaj łączonych elementów jest tylko jednym sposobem, aby podzielić złącza na podgrupy. Tak jak pisaliśmy wcześniej, w zasadzie każdy parametr może służyć do wydzielania poszczególnych złącz, jednak niektóre z nich mają w tym zadaniu więcej sensu. Jednym z istotnych sposobów podziału tych elementów, jest ich zastosowanie.

Pozwala to uprościć proces dobierania złącza, gdyż nawet, jeżeli dokładne parametry złącza nie są jeszcze znane, to wiemy, do jakiej aplikacji dobieramy dany element – czy ma on transferować dużą moc np. do zasilania grzałki, czy też przekazywać superszybki sygnał cyfrowy.

Złącza sygnałowe vs złącza mocy

Podział złącza na sygnałowe i mocy jest klasyfikacją bardzo umowną i uznaniową. Nie jest możliwe postawienie ostrej granicy pomiędzy złączami służącymi do połączeń sygnałowych, a złączami zasilającymi, jednak większość elektroników podświadomie „czuje” tą różnicę. Mówiąc w tym przypadku o sygnałach mamy na myśli sytuację, w której płynący prąd (niezależnie od natężenia!) przenosi jakieś informacje. Złącza mocy natomiast to takie, w których jedynym istotnym aspektem jest transfer energii, jak na przykład w złączach zasilających. W szeregu przypadków podział ten jest bardzo umowny, gdyż w wielu sytuacjach zasilanie przenosić może pewne informacje – na przykład wyjście falownika zasilającego silnik. Z jednej strony jest ono wyjściem sygnałowym, gdyż przenosi sygnały sterujące silnikiem, a z drugiej strony jest złączem, które zasila silnik i musi być przystosowane do odpowiedniego natężenia.

Podział ten nie jest wyraźny i zupełny z co najmniej dwóch względów. Po pierwsze – wiele rodzajów złącz nadaje się do połączeń sygnałowych, jak i mocy, jak złącza bananowe, często stosowane w warsztacie elektronicznym do wykonywania połączeń sygnałowych (na przykład do podłączenia urządzeń pomiarowych) jak i prądowych (na przykład do podłączenia zasilacza laboratoryjnego). Nie oznacza to oczywiście, że każde złącze danego rodzaju nadaje się do obu zastosowań – nierzadko jest ono dostępne w wielu wersjach, dedykowanych do różnych zastosowań.

Po drugie, istnieją na rynku rozwiązania mieszane, tzn. złącza dedykowane do równoległego przesyłana i danych i mocy. Posiadają one niezależne tory połączeń, najczęściej umieszczone w jednej obudowie, które dedykowane są do różnych celów. Tego rodzaju złącza popularne są szczególnie w automatyce przemysłowej, gdyż pozwalają na szybkie dołączanie złożonych urządzeń – jednym tylko złączem. Dostępne są nawet wersje, które oprócz sygnałów elektrycznych i linii mocy, mogą mieć zintegrowane światłowody, linie pneumatyczne i inne. Przykład takiego łączonego, modułowego konektora zaprezentowano na fotografii 4.

Złącza do pracy w trudnych warunkach

Złącze elektroniczne jest elementem, który często wystawiony jest na zewnątrz urządzenia, a co za tym idzie, jest narażony na niesprzyjające warunki otoczenia. Złącza do pracy w takich warunkach mogą stanowić osobną klasę wydzieloną spośród wszystkich innych złącz. Owe „trudne warunki” oznaczają wiele czynników otoczenia, na które narażone mogą być te elementy – są to np. skrajne temperatury lub woda czy pył. Do tej klasy zaliczane są, także złącza do pracy w otoczeniu palnych czy wybuchowych gazów, żrących oparów, itp.

Najczęstszym parametrem, używanym do opisywania konektorów dedykowanych do pracy w trudnych warunkach, jest tak zwany stopień ochrony IP. Reguluje go norma EN 60529. Stopień IP opisuje, generalnie, dwie cechy złącza – zabezpieczenie przed dostępem do wnętrza obudowy i zabezpieczeniem przed ciałami obcymi oraz poziom ochrony przed szkodliwymi skutkami wnikania wody do złącza i w konsekwencji, do urządzenia. Stopień ochrony IP zapisywany jest w postaci kodu: IPabcd, gdzie a i b to cyfry opisujące, odpowiednio, poziom ochrony przed dostępem obiektów do wnętrza złącza i poziom zabezpieczenia przed dostępem wody, a c oraz d to opcjonalne oznaczenia literowe, specyfikujące dodatkowe cechy lub poszerzająca istniejące, które definiowane są w dodatkowych normach (np. ISO 20653). Podobne klasyfikacje dla złącz znaleźć można w amerykańskiej normie NEMA 250 czy wojskowych normach, takich jak MIL-STD-810 oraz AECTP-100.

Szczególnie niebezpiecznym otoczeniem dla złącz (i nie tylko) jest atmosfera pyłów, gazów palnych oraz wybuchowych. Do pracy w takich warunkach wykorzystywać trzeba złącza spełniające normę ATEX (dyrektywa Komisji Europejskiej 1999/92/WE ATEX137 z dnia 16.12.1999 r.). W ramach tej normy urządzenia (w tym złącza) klasyfikuje się do grup i podgrup, dedykowanych do pracy w różnych, zdefiniowanych strefach zagrożenia wybuchem. Tego rodzaju złącza stosuje się często w sektorze górniczym, gdzie występuje zagrożenie wybuchu metanu czy pyłu węglowego, chemicznym (szczególnie petrochemicznym), gdzie istnieje ryzyko wybuchu par i mgieł przerabianych substancji palnych.

Oprócz wymienionych powyżej, istnieje szereg innych norm branżowych, specyfikujących złącza do zastosowań w szczególnych, trudnych warunkach. Przykładem mogą być złącza dedykowane do sprzętu wojskowego (zgodnie z normami MIL-DTL-5015, MIL-DTL-26482), do przemysłu spożywczego (gdzie normy opisują np. materiały, z jakich wykonane mogą być zewnętrzne elementy złącz) czy zastosowań motoryzacyjnych (opisywane np. normami ISO 1185:2003, ISO 1724:2003 i in.).

Złącza do transmisji o wysokich częstotliwościach

Z względu na charakterystyczną budowę i ostre wymagania, warto wyróżnić spośród ogółu złącz sygnałowych te, które dedykowane są do przesyłania sygnałów o wysokiej częstotliwości. W klasie tej znajdują się tak sygnały analogowe, jak i cyfrowe. Ciężko jest postawić dokładną granicę pasma, od którego należy mówić o złączach do transmisji o wysokiej częstotliwości. Podobnie jak w przypadku projektowania płytek drukowanych, można przyjąć, że o wysokich częstotliwościach dla złącza można mówić, gdy podczas jego projektowania należy wziąć pod uwagę falową naturę transmisji. Oznacza to, że w momencie, gdy długość fali sygnału jest porównywalna z wielkością fizyczną przewodników w złączu impedancja obwodu zaczyna mieć znaczenie. W takim momencie możemy mówić o wysokich częstotliwościach (podobnie, jak w przypadku linii długich na PCB). Istnieją też prostsze definicje, szczególnie dla sygnałów cyfrowych. Przyjmuje się, że jeżeli czas trwania narastania/opadania zbocza impulsów cyfrowych jest krótszy niż 1 ns, to potrzebny jest dedykowany, „szybki” konektor. W przybliżeniu granica ta odpowiada częstotliwości ok. 350 MHz.

W przypadku sygnałów analogowych dla wysokich częstotliwości stosuje się zazwyczaj złącza koncentryczne. W zależności od szeregu parametrów – płynącego prądu, zakresu częstotliwości, wymagań mechanicznych itp. – dobiera się konkretne złącze. Dla sygnałów cyfrowych występuje większa różnorodność złącz, z uwagi na wiele standardów transmisji cyfrowej. Na ogół dany interfejs cyfrowy, specyfikuje nie tylko stronę elektryczną złącza, ale także mechaniczną. Przykładem takiego interfejsu może być PCIExpress, pokazane na fotografii 5.

Wspólną cechą złącz wysokiej częstotliwości dla sygnałów analogowych i cyfrowych jest ścisła kontrola impedancji – parametr ten musi być koniecznie dobrany do impedancji pozostałej części toru sygnałowego (linii długiej) na PCB, jak i w przewodzie. Pozwoli to uniknąć odbić w sygnale. Tego rodzaju złącza charakteryzuje także niska tłumienność połączenia i niewielkie przesłuchy pomiędzy kanałami (jeżeli złącze posiada więcej niż jeden tor). Oprócz tego, wiele z nich posiada inne, wyróżniające je parametry, które każdorazowo dobrane muszą być o konkretnej aplikacji (a temat ten jest bardzo szeroki i znacznie wykracza poza ramy niniejszego artykułu).

Jak dobierać złącze elektroniczne

Dobór złącza do danego projektu i jego wymagań nigdy nie jest prosty. Aby pomóc sobie w tym procesie, skorzystać można z poniższych siedmiu pytań – odpowiadając na nie po kolei, można zawęzić liczbę złącz, która pasuje do naszego projektu.

Jakie są wymagania elektryczne dotyczące złączy?

Doskonałym punktem wyjścia do zawężania opcji są wymagania elektryczne. Na tym etapie należy zdefiniować podstawowe wymagania elektryczne dotyczące złącza – ile sygnałów ma przenosić, jakie jest napięcie i prąd jego pracy. Czy złącze przenosić będzie prąd (w przybliżeniu) stały, czy o wysokiej częstotliwości. Czy transmitowane sygnały są cyfrowe czy analogowe, a może to złącze mocy lub wręcz hybryda z sygnałami wielu typów?

Kombinacja sygnałów w złączu zazwyczaj wpływa na rodzaj i rozmieszczenie wyprowadzeń, typ złącza itp. Oto kilka przykładów takiego wpływu:

- Sygnały o wysokiej częstotliwości mogą sprzęgać się z sąsiednimi przewodami w wiązce przewodów (i w samym złączu) lub mogą wymagać złącz koaksjalnych itp.

- Sygnały analogowe o bardzo niskim napięciu (np. z zewnętrznych sensorów) mogą być podatne na zakłócenia i z tego powodu mogą wymagać ekranowania.

- Styki wysokiego napięcia mogą wymagać odpowiednio dużych odstępów lub wymagać użycia materiałów o wysokiej wytrzymałości dielektrycznej w złączu.

- Sygnały wysokoprądowe mogą wymagać większych złącz lub wielu pinów do równoległego przenoszenia prądu.

Należy pamiętać, że niektóre kombinacje sygnałów mogą nie nadawać się do zastosowania tego samego złącza. Sytuacja komplikuje się jeszcze bardziej, jeśli mamy do czynienia z innymi mediami – konieczne mogą być złącza dla światłowodów, sprężonych gazów i cieczy etc. Jeśli tak jest i jeśli ten projekt wymaga, aby wszystko to było na tym samym złączu, prawdopodobnie konieczne będzie niestandardowe rozwiązanie. W większości innych przypadków można skorzystać z katalogowych elementów.

Czy istnieją ograniczenia dotyczące wielkości lub przestrzeni?

W ostatnich dekadach zaobserwować można stałą tendencję do zmniejszania wielkości niemal we wszystkich kategoriach sprzętu elektronicznego. Komputery przeszły od dużych biurkowych maszyn do laptopów, tabletów i komputerów jednopłytkowych czy elektroniki noszonej. Wiele urządzeń, które kiedyś instalowało się na stałe w pomieszczeniach - na przykład aparaty rentgenowskie – znajduje się teraz na kołach. Doprowadziło to do zmniejszenia rozmiaru i masy złączy oraz dostępnej dla nich przestrzeni. Dodatkowo wzrosły wymagania, co do ich wytrzymałości – urządzenia mobilne są znacznie częściej podłączane i odłączane niż ich stacjonarne odpowiedniki.

Większość dostawców złącz posiada odpowiednie kategorie elementów tak dla złącz miniaturowych (a jeśli nie, to pozwala kierować się rastrem złącza) jak i dla złącz o podwyższonej wytrzymałości.

Czy złącze będzie działać w ekstremalnym środowisku?

Wiele złączy wystawionych jest na niekorzystne warunki środowiskowe (o czym pisaliśmy powyżej) lub mechaniczne, takie jak wstrząsy czy wibracje. Złącze zaprojektowane do pracy w takich warunkach, często zawiera specjalne elementy, np. połączenia gwintowane, które uniemożliwiają samoczynne rozpięcie się złącza na skutek wibracji czy wstrząsów. Podobnie jak ze stopniem ochrony IP, wyróżnia się odporność na wstrząsy i wibracje złącz np. wykorzystując klasyfikację IK (specyfikowaną w normie EN 62262).

Innym powszechnym problemem środowiskowym jest ekstremalna temperatura. Jeśli dane złącze będzie się znajdowało np. w ogrzewanych pomieszczeniach w pobliżu często otwieranych drzwi zewnętrznych lub w instalacji przemysłowej w pobliżu źródła ciepła, może być narażone na duże wahania temperatur lub ekstremalnie wysokie bądź niskie temperatury. Należy mieć to na względzie dobierając złącze do konkretnej aplikacji.

W kartach katalogowych producentów złącz znaleźć można tak informacje na temat stopnia ochrony IP, jak i klasyfikacji IK, tak jak i innych istotnych parametrów związanych z odpornością na warunki środowiska.

Czy konieczne jest uszczelnienie w celu ochrony przed wodą, olejem lub gazem?

Niektóre środowiska wymagają ochrony przed wtargnięciem płynów lub pyłów do wnętrza złącza. Nie jest to tylko woda, często są to różne reaktywne ciecze. Te parametry także opisywane są, wspomnianym powyżej stopniem ochrony IP.

Nie mniej istotna jest chemiczna odporność obudowy złącza ma warunki otoczenia. Jeżeli element ten będzie narażony na reaktywne pary bądź gazy, konieczne jest dobranie elementu odpornego na dany czynnik. Dane na temat odporności chemicznej złącz znaleźć można w dokumentacji producenta.

Istnieje wiele gałęzi przemysłu, które wymagają czegoś więcej niż tylko ochrony przed działaniem rozmaitych cieczy. Zastosowania medyczne i spożywcze muszą znosić typowe procedury sterylizacji, w których wykorzystuje się wodę o wysokiej temperaturze i pod wysokim ciśnieniem, natomiast zastosowania samochodowe muszą być zabezpieczone przed czyszczeniem parą, olejem czy mgłą solną. Najbardziej rygorystyczne środowiska (lotnicze, podwodne lub kosmiczne) mogą wymagać hermetycznego uszczelnienia złącza, które wypełniane jest obojętnym gazem.

Czy istnieją jakieś obowiązkowe normy branżowe do spełnienia?

Wiele branż narzuca własne normy, które spełniać muszą elementy stosowane w danym sektorze. Przykładem mogą być tutaj sektory petrochemiczny czy naftowy, gdzie wymagane są elementy certyfikowane normą ATEX. Nawet, jeśli normy te nie obejmują konkretnie złączy, dotyczą one sprzętu, którego złącza są częścią. Przykładem mogą być tutaj sektory medyczne czy motoryzacyjne, jak i oczywiście wojskowy.

Normy te często obejmują nie tylko np. niezawodność, ale także surowe standardy kwalifikacji i produkcji elementów (na przykład indywidualne numery seryjne dla poszczególnych elementów w urządzeniach czy możliwość prześledzenia jego losów od produkcji do montażu w systemie). Wybierając złącze koniecznie trzeba mieć świadomość o wymaganiach tego rodzaju.

Jaki poziom niezawodności jest potrzebny?

Innym krytycznym aspektem złącza jest przewidywana częstość używania. Jak często łącznik będzie łączony i rozłączany? Scenariusze obejmują zakres od jednorazowego użycia do 10 tysięcy lub więcej cykli pracy w czasie życia elementu. Czasami oba scenariusze będą współistnieć w tym samym systemie – wiązka przewodów czujników medycznych dla pacjenta może posiadać fabrycznie zmontowane złącza jednorazowego użytku, zaś odpowiednie gniazdo na urządzeniu diagnostycznym może pracować poprawnie przez tysiące cykli. Z drugiej strony w zastosowaniach motoryzacyjnych złącza mogą pozostawać ze sobą powiązane na stałe przez cały okres eksploatacji pojazdu, ale kultura techniczna projektanta powinna założyć, iż użytkownik, np. z przyczyn serwisowych, chciałby tego rodzaju złącza rozpiąć chociażby kilkukrotnie w czasie cyklu życia pojazdu.

Niektóre złącza posiadają podaną specyfikację MTBF (średni czas pomiędzy awariami) lub MTTF (średni czas do awarii) z obliczonymi szacunkami dotyczącymi żywotności produktu przy standardowym użytkowaniu. Może to służyć, jako wskazówka, czy złącze jest odpowiednie dla danej aplikacji. Niezawodność złącz jest złożonym tematem – zależy od wielu czynników, a dokładna liczba cykli (czy to zakładanych w czasie życia urządzenia, czy możliwych do wytrzymania przez dany element) zwykle jest trudna do ustalenia.

Jakie rodzaje terminali są wymagane?

Finalnie, nie możemy zapominać, że każde złącze ma dwa końce. Oprócz tego, które w czasie doboru jest najistotniejsze, mamy to drugie – łączące się z projektowanym urządzeniem. Niezależnie, czy posiada piny do lutowania do płytki drukowanej czy też punkty lutownicze do przylutowania (lub innego montażu) przewodów wewnątrz urządzeniu, musi spełniać wymagania projektowanego systemu.

Dostępnych na rynku jest wiele różnych typów zakończeń złącz od strony urządzenia. W pierwszej kolejności są złącza osadzane na płytce drukowanej. Mogą one być dedykowane do montażu przewlekanego lub SMD. Dodatkowo, warto zwrócić uwagę, że wiele złącz posiada kołki osadzające, mające wzmocnić połączenie złącza z PCB.

Szereg złącz wymaga nietypowych otworów na płytce drukowanej, w tym także otworów fasolkowych, co wymaga frezowania na PCB i może zwiększyć koszty produkcji urządzenia.

Jeśli chodzi o połączenia kablowe, to do dyspozycji są złącza lutowane, zaciskane, a nawet owijanie. Każde ma swoje wady i zalety. Na przykład połączenia zasikane łatwiej naprawić w terenie. Wybór montażu zazwyczaj zależy od projektu i zastosowania złącza w systemie.

Najlepsze złącza do projektu

Każda aplikacja złącza jest unikatowa, z własnym zestawem ograniczeń projektowych, wartości docelowych kosztów, wielkości itp. Skorzystanie z powyższych siedmiu pytań, aby zawęzić opcje i znaleźć najlepszy typ złącza dla danej aplikacji może znacznie przyspieszyć proces jego doboru. Jeżeli to nie pomogło, to zawsze możesz skontaktować się z przedstawicielami handlowymi swojego dystrybutora elementów elektronicznych lub z inżynierami aplikacyjnymi swojego ulubionego dostawcy złącz. Z pewnością pomogą oni dobrać odpowiedni konektor do każdego zadania.

Podsumowanie

Niezależnie od tego czy podłączasz do układu diodę LED, czy projektujesz superszybki interfejs cyfrowy, dobór odpowiedniego złącza jest kluczowy. Odpowiedni konektor w systemie pozwala nie tylko na jego poprawne działanie, ale także jest miejscem do optymalizacji kosztów czy złożoności systemu.

Dobranie odpowiedniego złącza nie jest wcale takie trudne. W pierwszej kolejności należy zawęzić krąg poszukiwań do konkretnej klasy złącz. Następnie wystarczy, spośród żądanych parametrów wybrać te, które są kluczowe (np. maksymalny prąd złącza, pasmo częstotliwości, rozmiar etc.) i kierując się nimi, zawęzić grupę rozpatrywanych złącz. Następnie, bazując na drugorzędnych parametrach (np. cena, tłumienność itp.) należy wybrać element pasujący do naszej aplikacji. Jeżeli nadal pozostawia to zbyt wielki wybór, proces eliminacji należy powtórzyć, kierując się kryteriami kolejnych rzędów. I tak, kompromis za kompromisem znajdziemy ten jeden, jedyny konektor, który idealnie wpasuje się do danego urządzenia.

Nikodem Czechowski, EP

Źródła:

Zaloguj

Zaloguj