Można zaryzykować stwierdzenie, że większość Czytelników Elektroniki Praktycznej lubi majsterkowanie. Budując choćby najprostsze urządzenie elektroniczne stajemy w którymś momencie wobec konieczności zamknięcia go w obudowie, co wiąże się z pracami warsztatowymi. Jedni cieszą się z tego powodu, dla innych jest to konieczność, przez którą trzeba jakość przejść. Na szczęście jest wiele sklepów, także Internetowych, oferujących bogatą kolekcję gotowych obudów. Korzystanie z nich w pewien sposób ogranicza konstruktora na etapie projektowania płytki obwodu drukowanego. Musi ona pasować do wybranej obudowy. Elektronik-majsterkowicz zastosuje inne podejście – zaprojektuje obudowę tak, aby pasowała do płytki.

Plastikowe obudowy „home made”

Zacznijmy od pierwszego przypadku. Najprostszym, przy tym dość często stosowanym rozwiązaniem, jest adaptacja pudełka „po czymś”. Warunkiem jest akceptowalna estetyka, dobre własności mechaniczne, trwałość itp. Pomysłowi majsterkowicze na pewno są w stanie zrobić atrakcyjną obudowę z gotowych kształtowników dostępnych w marketach budowlanych. Przykładem mogą być listwy i korytka dla instalacji kablowych, a nawet elementy instalacji sanitarnych.

Prace adaptacyjne polegają na ewentualnym wykonaniu kilku otworów, przykręceniu do ścianek elementów mechanicznych, takich jak kołki montażowe, potencjometry, przełączniki, gniazda itp. W takiej obudowie jest zwykle sporo wolnej, niewykorzystanej przestrzeni, rzadko bowiem udaje się znaleźć pudełko pod wymagany wymiar.

Pokrewną poniekąd metodą jest adaptacja obudów starych, nieużywanych już urządzeń elektrycznych lub elektronicznych, jednak prawdopodobieństwo tego, że wszystkie elementy mechaniczne będą odpowiadały naszym potrzebom jest raczej znikome. O ile dodanie nowych elementów własnych będzie dość łatwe, o tyle maskowanie śladów po elementach demontowanych na pewno przysporzy sporo problemów.

Jeżeli poszukiwania odpowiedniego pudełka lub wolnej obudowy po nieużywanym urządzeniu elektronicznym zakończą się niepowodzeniem, pozostaje jeszcze kilka innych rozwiązań. Jednym z nich jest dość oczywisty przegląd ofert producentów gotowych (uniwersalnych) obudów dla elektroniki lub wykonanie jej całkowicie we własnym zakresie. Do pierwszej opcji wrócimy w dalszej części artykułu, teraz rozważmy możliwości wykonania obudowy metodą home made. Jedną z podstawowych decyzji, którą należy podjąć już na wstępie jest wybór materiału. Najmniej wymagającą pod względem obróbki mechanicznej jest niewątpliwie jakaś odmiana plastiku: polistyren, poliamid, poliwęglan, polietylen, polichlorek winylu czy tak popularna dla obudów prac dyplomowych w szkołach technicznych pleksi (poli(matakrylan etylu)).

Pleksi ma tę zaletę, że stosunkowo łatwo można nabyć płyty o powierzchni wystarczającej do pocięcia na kawałki o wymiarach obudowy. Pewnym problemem w warunkach domowych okaże się zapewnienie precyzji i równomierności cięcia. Trzeba też uważać na to, aby podczas tej operacji nie powstawały w płytce zbyt duże naprężenia, gdyż mogą one powodować niekontrolowane pęknięcia. Z kolei na skutek niedokładności prowadzenia piły mogą powstać małe odpryski na krawędziach cięcia niemożliwe do usunięcia i trudne do zamaskowania. Po cięciu zawsze zostają jakieś ślady i nierówności. Brzegi płytek muszą być dokładnie wyrównane drobnym pilnikiem i papierem ściernym. Ważne jest, aby nie wykonywać tej czynności w ręku, gdyż prowadzi to do utworzenia zaokrąglonych krawędzi i obłej powierzchni cięcia. Cienka płytka pleksi może być cięta metodą szklarską. Powierzchnia jest nacinana ostrym narzędziem, a następnie łamana np. na krawędzi stołu. Metoda sprawdza się najlepiej dla cięcia, a właściwie łamania wzdłuż linii prostych, ale wykonanie lekko zaokrąglonego elementu nie jest niemożliwe, wymaga jedynie pewnej wprawy.

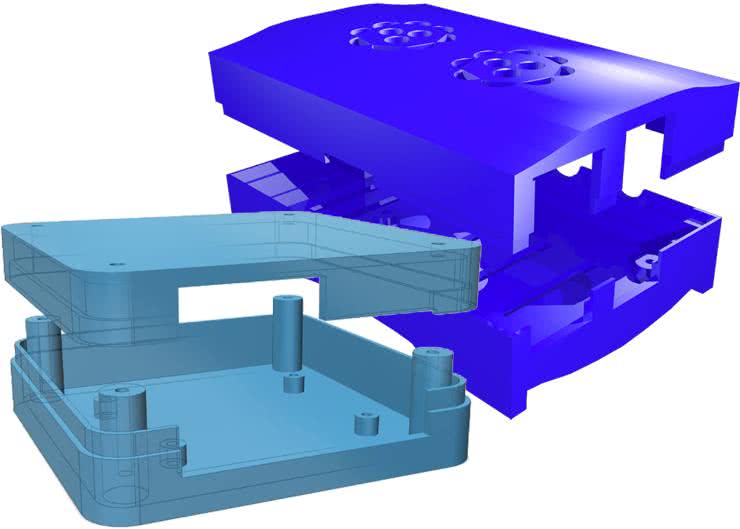

W dzisiejszych realiach względnie łatwo można zamówić u dostawcy arkuszy pleksi usługę laserowego przycięcia na wymiar. W sklepach internetowych z łatwością znajdziemy gotowe elementy obudów do samodzielnego montażu, opracowane dla popularnych systemów, takich jak Arduino, Raspberry Pi i podobnych (fotografia 1). Takie obudowy, ze względu na łatwość montażu zdobyły sobie dużą popularność. Dysponując gotowymi elementami pozostaje jedynie prosty montaż mechaniczny.

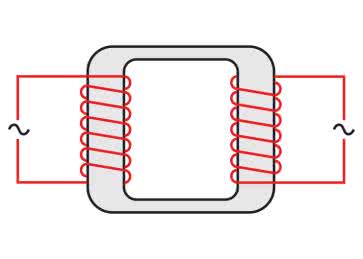

Konstruując własną obudowę należy dokładnie przemyśleć metodę łączenia poszczególnych jej części. Ścianki obudowy, a także ewentualne wsporniki i inne elementy montażowe z łatwością dadzą się łączyć zarówno mechanicznie, za pomocą śrub czy tzw. blachowkrętów, jak też metodą klejenia. Dostępne są specjalne kleje do łączenia pleksi, np. MEGA UV#10 lub MEGA UV#16, które jednak, jak można sądzić z nazwy, wymagają dodatkowego utwardzania w ultrafiolecie. Konieczne jest więc dysponowanie co najmniej latarką UV, a jeszcze lepiej lampą UV o mocy kilkunastu watów. Należy pamiętać, że klej nie jest nanoszony na stykające się ze sobą powierzchnie, tak jak robimy to używając popularnej „Kropelki”, lecz jest rozprowadzany wzdłuż krawędzi styku (rysunek 1). Mimo wydawać by się mogło gładkich powierzchni zostanie on zassany dzięki zjawisku napięcia powierzchniowego.

Obudowa wykonana z pleksi, nawet zmontowana starannie i estetycznie, będzie jednak miała specyficzny edukacyjny charakter. Nie zawsze też będziemy chcieli pokazywać użytkownikom zawartość wnętrza, nie tylko zresztą ze względu na tajemnicę użytych rozwiązań. Pewnym wyjściem jest pleksi matowa, mleczna, albo inne rodzaje plastików (polichlorek winylu – PVC, polistyren, poliwęglan, poliamid, polietylen itd.). W ostateczności obudowę można pomalować farbą w sprayu lub okleić okleiną samoprzylepną.

Przykładem dość nietypowego plastiku jest polikaprolakton (PCL) dostępny w postaci granulek. Dzięki niskiej temperaturze topnienia (ok. 60°C) można go obrabiać samodzielnie w warunkach domowych. Wystarczy granulki wsypać do jakiegoś naczynia i zalać gorącą wodą z czajnika. Po kilku minutach staną się bezbarwne, co jest oznaką uzyskania plastyczności. W takim stanie materiał ten można niemal dowolnie modelować, jak plastelinę. Po schłodzeniu do temperatury pokojowej uzyska on ponownie sztywność i kolor. Wykonanie kompletnej obudowy z PCL będzie raczej dość trudne, jednak pewne elementy, szczególnie te o nietypowych kształtach mogą być konkurencyjne dla druku 3D. Niska temperatura topnienia polikaprolaktonu stanowi jego zaletę w odniesieniu do prac montażowych, jednak z użytkowego punktu widzenia będzie sporą wadą. Materiał ten absolutnie nie sprawdzi się w urządzeniach nagrzewających się w trakcie eksploatacji lub pracujących na otwartym powietrzu. Plastik ten ma w formie naturalnej kolor biały, co nie zawsze będzie odpowiadało użytkownikom. Do ewentualnego zabarwiania można stosować tylko specjalne barwniki, które są konfekcjonowane w 20-gramowych torebkach i oferowane wraz z samym PCL-em.

Metalowe obudowy „home made”

Innym rodzajem materiału nadającego się do ręcznego wykonania obudowy jest metal. Najczęściej jest to aluminium, rzadziej stal nierdzewna, alternatywą jest też cienka blacha, która ma tę zaletę, że można ją ciąć nożycami. Inne rodzaje metali będą znacznie droższym materiałem. Obróbka mechaniczna jest w tym przypadku nieco trudniejsza, ale przy zachowaniu staranności i dokładności możliwe jest uzyskanie satysfakcjonującego efektu końcowego.

Metalowe obudowy home made są konstruowane zwykle w oparciu o prostokątne ścianki skręcane ze sobą za pomocą kątowników lub belek o przekroju kwadratowym (rysunek 2).

Cięższe elementy elektroniczne, takie jak transformatory, radiatory, kompaktowe zasilacze itp. są montowane bezpośrednio do spodu obudowy lub z użyciem odpowiednio dobranych wsporników. Płytki PCB nie mogą dotykać metalowej obudowy ze względu na możliwość powstawania zwarć, muszą więc być mocowane za pomocą kołków lub tulejek dystansowych, a także podkładek izolacyjnych. Konstruktor obwodu drukowanego, a zwykle również wykonawca obudowy, jest w tym przypadku w komfortowej sytuacji, nie musi specjalnie przejmować się precyzyjnym rozmieszczaniem otworów montażowych na PCB. Dopasowanie elementów montażowych jest przenoszone do etapu konstruowania obudowy, w którym jest zwykle większe pole manewru.

Montaż obudowy składającej się z 4 ścian, płyty czołowej i tylnej jest dość uciążliwy. Łączenie ścian za pocą wkrętów z nakrętkami stwarza możliwość dość dobrego dopasowania wszystkich elementów, ale kłopot może sprawić dostęp do nakrętek, które muszą być w trakcie skręcania zabezpieczone przed obracaniem się. Powstaje ponadto problem dokręcenia ostatniej ścianki (np. tyłu obudowy), gdyż w tej fazie montażu nie ma już w ogóle dostępu do wnętrza obudowy. Rozwiązaniem jest gwintowanie otworów we wspornikach montażowych, ale jest to dosyć trudne. Poza tym wszystkie otwory muszą być bezwzględnie bardzo precyzyjnie ze sobą spasowane, co jest sporym wyzwaniem dla wykonawcy. Można pokusić się o zastosowanie blachowkrętów i wydaje się to najlepszą opcją.

Wadą tak konstruowanej obudowy jest spełnienie wymagań estetycznych. Duża ilość wkrętów, śrubek itp. nie wygląda dobrze. Nie ma to specjalnego znaczenia, jeśli urządzenie będzie stało gdzieś pod biurkiem, ale jeśli ma być umieszczone w widocznym miejscu, warto zastanowić się nad jakimś maskowaniem elementów montażowych.

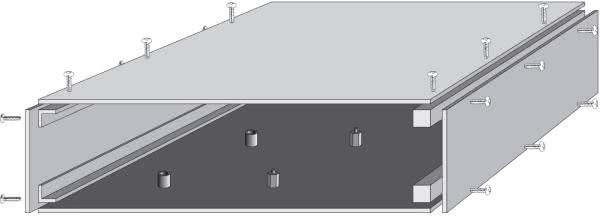

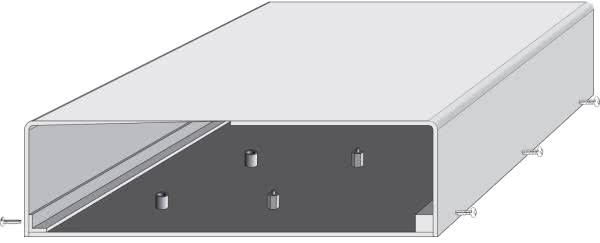

Zdecydowanie mniej wysiłku będzie nas kosztowało wykonanie obudowy z odpowiednio wygiętej blachy. Ścianki boczne i sufit obudowy stanowią wtedy jedną część (rysunek 3), odpada więc sporo pracy i elementów montażowych.

Jeśli blacha zostanie precyzyjnie wygięta, efekt estetyczny powinien być nie najgorszy. Trzeba jednak od razu powiedzieć, że decydując się na takie rozwiązanie należy nastawić się na wykonanie usługi gięcia w warsztacie ślusarskim. Tylko na specjalnej giętarce operacja będzie wykonana odpowiednio dobrze.

W przypadku obudów metalowych istotną kwestią jest wykończenie powierzchni. Ten etap prac ma znaczenie dla uzyskania należytego wyglądu, ale też dla zabezpieczenia elementów obudowy przed utlenianiem. Istnieje kilka technik wykańczania i zabezpieczania obudów metalowych, zapewniających dobry wygląd i dobre cechy użytkowe. Niestety, poza malowaniem np. farbą ftalową większość z nich jest poza zasięgiem możliwości dla amatorów. Malując pędzlem metalową część obudowy należy liczyć się z powstawaniem pewnych nierównomierności farby oraz nieestetycznie wyglądających zacieków. Dużo lepszy efekt wymaga użycia pistoletu do natryskiwania farby na powierzchnię metalu lub farby w sprayu.

Metalowe obudowy profesjonalnych urządzeń elektronicznych bardzo często są malowane proszkowo. Ze względu na wymagane oprzyrządowanie jest to metoda praktycznie niedostępna dla amatora. Nie ma natomiast problemu ze znalezieniem odpowiedniego zakładu, który takie malowanie wykona na zlecenie. Farba ma konsystencję proszku, który jest nanoszony na blachę aluminiową lub stalową techniką natrysku elektrokinetycznego lub elektrostatycznego. Operacja przebiega w specjalnych komorach lakierniczych, a po jej zakończeniu konieczne jest jeszcze wygrzanie w temperaturze ok. 200°C. Obudowy malowanie proszkowo uzyskują bardzo elegancki, profesjonalny wygląd. Jednocześnie są bardzo trwałe i odporne na czynniki środowiskowe. Farba jest nakładana równomiernie bez żadnych zacieków. Nie jest to jednak metoda tania. Cena jest za to adekwatna do uzyskiwanych korzyści.

W przypadku obudów aluminiowych często stosowaną metodą zabezpieczania jest anodowanie. Technika ta polega na wytworzeniu na powierzchni niemal niewidocznej warstwy tlenku glinu. Charakteryzuje się on porowatą strukturą bardzo dobrze wchłaniającą organiczne barwniki. Po procesie barwienia stosowane jest jeszcze tzw. uszczelnianie na zimno lub w gorącej wodzie, w wyniku czego obudowa uzyskuje lśniącą powierzchnię. Z kolei szeroko stosowaną metodą wykończeniową blach stalowych przeznaczonych na obudowy urządzeń elektronicznych jest czernienie (oksydowanie). Chodzi o to samo, czyli o wytworzenie cienkiej warstwy tlenku – w tym przypadku żelaza.

Obudowy drewniane „home made”

Rozpatrując materiały nadające się na obudowy urządzeń elektronicznych nie sposób nie wymienić drewna. Jest to materiał stosunkowo łatwy w obróbce, ale uzyskanie dobrego efektu końcowego bez używania profesjonalnych narzędzi nie będzie łatwe. Zaletą drewna jest jego dobra dostępność.

Poszczególne elementy obudowy mogą być ze sobą klejone lub łączone wkrętami do drewna. Bardziej wprawni majsterkowicze mogą pokusić się o montaż z użyciem kołków i klinów. O estetyce obudów drewnianych można dyskutować. Jednym się one podobają, innym nie. W latach 60...80. XX wieku drewno było podstawowym materiałem stosowanym na obudowy sprzętu audio. Często było łączone z trawioną blachą aluminiową i plastikiem, a wcześniej nawet ze szkłem (fotografia 2).

Dziś stare radia, magnetofony a nawet telewizory są często wykorzystywane jako wystrój kawiarni i restauracji w stylu vintage. Obudowy współcześnie produkowanego sprzętu elektronicznego już tylko w nielicznych przypadkach, może poza kolumnami głośnikowymi, zawierają elementy drewniane. Do wyjątków należy np. firma Lexon zajmująca się sprzedażą różnych designerskich gadżetów. W jednej z kolekcji można znaleźć przepiękne radia, budziki, a nawet kalkulator mające obudowy z... bambusa (fotografia 3).

Projekty tej firmy można polecić jako inspiracje dla własnych pomysłów. Ich staromodny wygląd jest gustownie skomponowany z nowoczesnymi dodatkami, takimi jak maskownica na głośniki, nakładki na przyciski, wyświetlacz itp. Wprawdzie ze zdobyciem oryginalnego materiału w naszych warunkach będzie sporym problem, ale zastąpienie go którymś z dostępnych u nas gatunków drewna na pewno da nie gorszy efekt końcowy. Warunkiem jest zachowanie dokładności i staranności podczas prac montażowych.

Mówiąc o drewnie trzeba sprecyzować, co właściwie przez to pojęcie rozumiemy. Drewnem będzie zarówno lita deska z wybranego gatunku drzewa, ale też sklejka, płyta paździerzowa, pilśniowa czy szeroko stosowana do produkcji mebli płyta MDF. Każdy z tych materiałów ma inne właściwości, inną cenę i nie będzie się nadawał do obudów dla każdego rodzaju urządzeń elektronicznych. Trudno wyobrazić sobie na przykład budowę kolumny głośnikowej z płyty paździerzowej, MDF natomiast będzie się do tego nadawał bardzo dobrze.

Drewno jest materiałem, po który bardzo chętnie sięgają konstruktorzy wzmacniaczy lampowych. Może wynika to z chęci zachowania dawnego stylu, a może po prostu świecące lampy ładnie się z nim komponują. Warunkiem uzyskania efektu „wow” jest wyeksponowanie lamp na zewnątrz. Ukrycie ich w drewnianym pudełku nie tylko tego efektu nie da, ale będzie też niepraktyczne. Drewno jest dobrym izolatorem ciepła, a lampy, jak wiadomo, mocno nagrzewają się podczas pracy. Otwarta przestrzeń wokół nich zapewni więc całemu wzmacniaczowi duże lepsze warunki. W obudowach tego typu drewno jest zazwyczaj łączone z metalem stanowiącym nie tylko element designu, ale pełniącym też bardzo ważną funkcję w układach lampowych, jaką jest chassis. Przykładowe rozwiązanie zaczerpnięte z Internetu ładnie zaprojektowanych i wykonanych obudów pokazano na fotografii 4.

Pozostawienie surowego, niezabezpieczonego drewna, chociaż spotykane, nie jest praktyczne. Dotknięcie takiej powierzchni niezbyt czystą dłonią spowoduje pozostawienie trudnych do usunięcia śladów. Drewno będzie też w miarę upływu czasu ciemniało zmieniając początkowy charakter designu. Najbardziej neutralną metodą zabezpieczenia jest pomalowanie powierzchni lakierem bezbarwnym, z tym że bezbarwny jest on tylko z nazwy. Zawsze, nawet najcieńsza warstwa lakieru zmieni odcień obudowy. Bardziej radykalna metoda, ale stosowana dość powszechnie, to pokrywanie elementów drewnianych bejcą. W tym przypadku musimy jednak liczyć się ze znaczną zmianą wyglądu.

Obudowy drewniane można też wykańczać oklejając je okleiną... drewnopodobną. Metody takie były kiedyś stosowane dość powszechnie, nawet w wyrobach profesjonalnych. Dzisiaj można je nadal polecać, gdyż okleiny mają dobre właściwości użytkowe, takie jak odporność na zabrudzenia, łatwość aplikacji, odporność na zarysowanie itp. Należy tylko pamiętać, aby powierzchnie przeznaczone do oklejania były dobrze wyczyszczone i wygładzone. Problemem może być precyzyjne docięcie poszczególnych fragmentów okleiny, szczególnie na kantach. Brzegi powinny być bardzo dokładnie spasowane ze sobą. Niezapewnienie tego warunku może skutkować odrywaniem się mniejszych lub większych fragmentów nawet przy delikatnym dotknięciu krawędzi ręką lub jakimś przedmiotem.

Należy również wspomnieć o podobnej technice, ale wymagającej dużo większego doświadczenia, a nawet umiejętności i wiedzy stolarskiej. Mowa o fornirowaniu. Fornir, to cienkie płaty drewna naklejane na wykańczaną powierzchnię. Można więc mówić, że w tym przypadku oklejamy drewno drewnem, zyskując za to zamierzony efekt wizualny i dobrą odporność na zarysowania. Najistotniejszą wadą forniru jest wysoka cena.

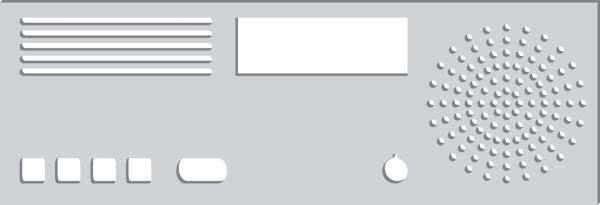

Płyta przednia i płyta tylna

Wykonanie tych części obudowy wymaga szczególnej staranności. Jest to dość kłopotliwe, choćby ze względu znajdujące się na nich różne szczeliny i otwory o złożonych kształtach (rysunek 4).

Dodatkowym utrudnieniem jest konieczność bardzo dokładnego pasowania ich z elementami montowanymi do innych części obudowy, najczęściej do podłogi. Wiercenie i piłowanie otworów będzie trudne, niezależnie od obrabianego materiału, a tylko staranność i precyzja zagwarantują co najmniej zadowalający efekt estetyczny. W profesjonalnych warsztatach czynności te są wykonywane z użyciem sterowanych numerycznie ślusarek, wiertarek, frezarek, maszyn do cięcia laserowego itp. Wykonanie skomplikowanej obudowy można oczywiście powierzyć specjalistom, którzy zapewne bardzo chętnie przyjmą zlecenie, ale wiąże się to ze znacznym kosztem, który może okazać się wyższy niż koszt elektroniki.

Wykonawcą profesjonalnej obudowy, czy to całej czy tylko trudniejszych jej elementów, nie musi być specjalizowany warsztat. Okazuje się, że koszt zakupienia najprostszej frezarki przeznaczonej do prac amatorskich nie jest niebotycznie wysoki. Z pewnością zakup takiej maszyny dla jednostkowego użycia nie będzie uzasadniony, ale dla kogoś, kto regularnie projektuje urządzenia, może okazać się opłacalny.

Oprócz otworów, jednym z większych problemów wykonawcy obudowy są napisy i elementy graficzne umieszczane na płycie przedniej i tylnej. Jest to problem występujący niezależnie od zastosowanego materiału, ale w zależności od niego rozwiązywany różnymi metodami. Temat napisów zasługuje na cały cykl artykułów, ale musimy ograniczyć się tylko do kilku pomysłów.

Niewątpliwie najlepszym rozwiązaniem dla płyt metalowych jest grawerowanie napisów bezpośrednio w metalu. Obudowy tak wykonywane nabierają profesjonalnego i bardzo atrakcyjnego wyglądu. Przykład płyty czołowej z wygrawerowanymi napisami i grafiką przedstawiono na fotografii 5.

Obecna technika grawerowania ma najczęściej niewiele wspólnego z tradycyjnym jej rozumieniem. Dzisiaj w większości przypadków stosowane są lasery wypalające zadany wzór a nie wycinające go mechanicznie. Nie oznacza to, że techniki mechaniczne całkowicie odeszły w zapomnienie. Teraz napisy wykonuje programowana frezarka CNC wiernie kopiująca projekt zleceniodawcy. Tą techniką robione są również tabliczki znamionowe i informacyjne. Zamawiający usługę wybiera materiał, z którego tabliczka ma być wykonana. Może nim być np. aluminium anodowane, mosiądz, laminat grawerski lub matowa stal nierdzewna. A jeśli można tak zrobić tabliczkę znamionową, to z pewnością i całą płytę przednią. Do wyboru są podobne materiały. Tabliczki lub całe panele przednie mogą być wykonywane w wersji samoprzylepnej, co ułatwia ich aplikację w urządzeniu docelowym.

Wątpliwe jest, aby do wykonania jednej tabliczki czy płyty przedniej opłacalny był zakup plotera grawerskiego, ale ktoś kto konstruuje dużo urządzeń, nawet jeśli są przeznaczone tylko na własne potrzeby, może rozpatrywać zakup takiego urządzenia.

Zupełnie inną techniką tworzenia napisów na elementach obudowy jest sitodruk. Do wykonania napisu konieczne jest przygotowanie tzw. sita czyli drobnej tkaniny, na którą jest nanoszony szablon z grafiką. W procesie produkcyjnym farba jest przetłaczana przez otwarte oczka sita (nie zakryte maską). Utworzenie kilku sit umożliwia wykonanie pełnokolorowej grafiki. Jak można przypuszczać, w przypadku nanoszenia grafiki wielokolorowej sita muszą być idealnie pozycjonowane, aby w kolejnych przejściach rysunek nie został rozmazany. Wadą sitodruku jest jego mała opłacalność. W praktyce, wybór tej techniki staje się zasadny dopiero przy zamówieniach powyżej 30 szt.

Amatorzy raczej nie będą wybierać takiego rozwiązania, a specjalnie dla nich można polecić znaną z domowego trawienia płytek PCB technikę termotransferową. Grafikę drukuje się na drukarce laserowej w lustrzanym odbiciu na specjalnej folii lub papierze transferowym. Następnie folię tę przykłada się do miejsca, w którym ma się znaleźć grafika i wygrzewa przez kilka sekund w temperaturze ok. 150°C. Po zdjęciu folii nie są już konieczne żadne inne operacje, napis lub grafika jest naniesiona na powierzchnię docelową. Napisy na płytach czołowych wykonane techniką transferową uzyskują bardzo atrakcyjny wygląd niezależnie od podłoża. Przykładem jest znaleziony w Internecie projekt drewnianej obudowy wzmacniacza z napisem wykonanym tą techniką pokazany na fotografii 6.

Na przełomie lat 80 i 90 XX w. dużą popularnością cieszyły się arkusze z literkami do naklejania. Dzisiaj można je jeszcze znaleźć w sklepach z artykułami piśmienniczymi i aukcjach internetowych. Na jednym arkuszu mieści się od kilku do kilkunastu liter lub cyfr. Poszczególne elementy są odrywane od arkusza i przenoszone na powierzchnię docelową, podobnie jak postępuje się z folią samoprzylepną. Metodą tą nie uzyskuje się jednak spektakularnego efektu. Literki mają tendencję do odklejania się, szczególnie przy częstym kontakcie z dłonią użytkownika. Mają też stosunkowo duże wymiary nadające całości dość topornego wyglądu. Mając dostęp do plotera tnącego można taki zestaw liter, a nawet unikatowej grafiki przygotować we własnym zakresie.

Lepsze efekty uzyskuje się przenosząc literki z arkuszy metodą odciskania ich na zimno na powierzchni np. płyty czołowej obudowy. Arkusze takie były kiedyś dostępne dość powszechnie jako zestawy Letraset, Kalgraf lub Transet. Obecnie nabycie ich nie będzie łatwe, ale zapewne wielu starszych elektroników ma jeszcze spore ich zapasy.

Wykonanie estetycznej płyty czołowej tą techniką wymaga dużej dokładności i staranności. Napisy powinny być też zabezpieczone jakimś lakierem bezbarwnym, w celu zapewnia lepszej trwałości. Alternatywą dla letrasetów mogą być ewentualnie kalkomanie dostępne w sklepach modelarskich. Choć są przeznaczone do wykańczania modeli, równie dobrze powinny wyglądać na płytach czołowych urządzeń elektronicznych. Można ich poszukiwać np. w ofercie Woodland Scenic. Zestaw znaków jest jednak dość ograniczony, na arkuszu może zabraknąć tych, które powinny znaleźć się w napisie.

Jak widać, metod wykańczania płyt czołowych jest bardzo dużo. Warto przedstawić jeszcze jedną, której wprawdzie nie można zaliczyć do profesjonalnych, ale będzie atrakcyjna w sprzęcie amatorskim. Napisy wraz z dowolną grafiką są drukowane na samoprzylepnej przezroczystej folii do drukarek, którą następnie nakleja się na ściankę obudowy. Do zabezpieczenia przed ewentualnym ścieraniem wydruku można zastosować dodatkową cienką folię przezroczystą nakładaną na folię naklejoną.

Klawiatury, wyświetlacze, elementy sygnalizacyjne

Większość urządzeń elektronicznych zawiera elementy regulacyjne i sygnalizacyjne, takie jak przyciski, przełączniki, diody świecące, wyświetlacze itp. Mimo, że nadal są one montowane w tradycyjnej, mechanicznej postaci, to od wielu lat są zastępowane również klawiaturami foliowymi i memranowymi. Jest to bardzo wygodna alternatywa zarówno dla amatorów, jak i profesjonalistów. Stosowanie klawiatury foliowej znacznie ułatwia prace montażowe i eliminuję plątaninę kabli między panelem czołowym a płytką elektroniki. Klawiatury są produkowane wg projektu klienta przez wyspecjalizowane firmy. Zamówienie zawiera grafikę, najlepiej w jakimś formacie rastrowym, lub bitmapę wysokiej rozdzielczości. Wszystkie połączenia elektryczne są projektowane przez wykonawcę z uwzględnieniem ewentualnych zastrzeżeń dotyczących mechaniki i innych warunków. Klawiatura zawiera grafikę i opisy, ale mogą być w niej wykonane otwory pod ośki potencjometrów lub innych elementów. Folia bez grafiki jest przezroczysta, możliwe jest zatem wykonanie okna nad wyświetlaczem. Zachowując widoczność wyświetlanej treści zyskujemy jednoczesną ochronę wyświetlacza przed zarysowaniami. Jednak jeśli wyświetlacz nie zostanie odpowiednio zdystansowany, może pojawić się wolna przestrzeń między nim a folią. Silniejsze, nawet przypadkowe naciśnięcie na takie miejsce może prowadzić do oderwania lub uszkodzenia folii. Skutecznym zabezpieczeniem jest w takich przypadkach laminowanie okna, polegające na wklejeniu np. wypełniającego powietrze elementu z pleksi. Zastosowany klej jest oczywiście optycznie czysty (fotografia 7).

Przyciski klawiatur foliowych są tworzone kilkoma metodami. W podstawowym wariancie dwie folie poliestrowe lub poliwęglanowe z napylonymi warstwami przewodzącymi są umieszczone jedna nad drugą, ale dzięki dodatkowej folii dystansowej nie stykają się ze sobą. Kontakt elektryczny uzyskuje się dopiero po naciśnięciu folii zewnętrznej. Są też odmiany klawiatur, w których element stykowy zawiera metalową membranę dającą efekt wyraźnego kliku. Dodatkowo sam klawisz może zawierać delikatne przetłoczenie upewniające użytkownika o przyłożeniu palca w dobrym miejscu. Rezystancje styku klawiatur foliowych są większe niż styków przycisków mechanicznych. Zwykle jest to 30...60 V, ale rezystancja ta może w niesprzyjających warunkach przekraczać nawet 100 V. Producenci gwarantują minimum milion przełączeń.

Połączenia elektryczne przycisków klawiatury są projektowane z uwzględnieniem wymagań zleceniodawcy, liczby przycisków i, co oczywiste, miejsca na folii. Większe klawiatury są organizowane zwykle w układzie matrycowym.

Atrakcyjność klawiatur foliowych nie ogranicza się do łatwej implementacji nawet wielu przycisków i ładnym wyglądzie. Możliwości technologiczne pozwalają na umieszczanie na folii diod świecących pełniących dość oczywiste funkcje sygnalizacyjne, ale coraz częściej również dekoracyjne. Spotykane są klawiatury foliowe z indywidualnie podświetlanymi przyciskami. Diody LED SMD mają na tyle małe wymiary, że mogą być bez większych ograniczeń umieszczane między warstwami klawiatury. Dodatkowe elementy występujące w układzie sterowania diodą jak rezystory ograniczające prąd, są zwykle montowane poza klawiaturą, muszą więc znaleźć się na płytce elektroniki.

Coraz częściej LED-y wraz z matami światłowodowymi lub płytkami dyfuzyjnymi są stosowane do podświetlania wyświetlaczy.

Alternatywą dla klawiatur foliowych i mechanicznych są panele dotykowe występujące w wersji rezystancyjnej lub pojemnościowej. Panel to szklana tafla ze szkła zwykłego, hartowanego, częściowo hartowanego lub laminowanego, zawierająca matrycę przełączników dotykowych. Jest ona nakładana na wyświetlacz, na którym są wyświetlane elementy graficzne wirtualnych przycisków zawierające piktogramy lub opisy słowne. Jest to bardzo wygodne rozwiązanie, gdyż na małej powierzchni można zmieścić wiele przycisków całkowicie różniących się funkcjami. Pojawiają się one na ekranie w obrębie zmieniającego się kontekstowego menu. Niestety, nie jest to rozwiązanie tanie.

Gotowe obudowy

Wykonanie własnej obudowy, jak wynika z powyższych rozważań, jest dość czasochłonne i mało opłacalne. Jeśli jednak chcemy uzyskać niepowtarzalny wygląd naszego urządzenia, nadać mu indywidualny charakter, zadbać o szczegóły, na których nam zależy, koszty stają się mniej ważne. Oczywiście tylko do pewnych granic.

Warto brać pod uwagę liczną ofertę gotowych obudów uniwersalnych. Taka strategia wymaga nieco innego podejścia do projektowania samej elektroniki. Płytka z obwodem drukowanym musi być zaprojektowana tak, aby zmieściła się do wybranej obudowy, aby w odpowiednich miejscach znalazły się otwory montażowe, czasami zostają narzucone wymagania dotyczące rozmieszczenia gniazd, przełączników itp. Bardzo często wymagania te mogą okazać się sprzeczne z wymaganiami dotyczącymi zasad projektowania PCB, bezpieczeństwa czy kompatybilności elektromagnetycznej. Projektant nie stoi jednak na straconej pozycji. Oferta jest bardzo bogata, a producenci gotowych obudów są w niektórych przypadkach skłonni do modyfikacji swoich wyrobów na życzenie zamawiającego. Taki wariant dotyczy jednak raczej dostawców małych serii urządzeń elektronicznych niż amatorów poszukujących obudowy dla jednego urządzenia.

Gotowe obudowy są kupowane najczęściej przez Internet. Nie ma więc większego znaczenia czy są produkowane w Polsce czy poza granicami. Na naszym rynku działa kilka firm związanych z produkcją i/lub sprzedażą gotowych obudów dla elektroniki.

Kradex (www.kradex.com.pl). Polski producent obudów plastikowych (ABS, polistyren (PS)). Dużą część asortymentu stanowią popularne, tanie obudowy uniwersalne, podzielone na: obudowy dwuczęściowe, z panelami bocznymi, modułowe na szynę danych, do zasilaczy, do montażu na ścianę, hermetyczne, z wieczkiem, do pilotów, z miejscem na baterię, kolorowe i przeźroczyste, specjalne i spersonalizowane. Oferowane są ponadto różne akcesoria do obudów, m.in. standardowe klawiatury foliowe, wkręty, oringi, filtry pod wyświetlacze itp. Przykładowe produkty pokazano na fotografii 8.

Maszczyk (www.maszczyk.eu). Producent m.in. popularnych, tanich obudów plastikowych i metalowych wraz z przeznaczonymi dla nich akcesoriami. Oferta obejmuje również klawiatury membranowe i foliowe. Firma realizuje zamówienia jednostkowe, a także świadczy usługi długoterminowe dla małych, średnich i dużych przedsiębiorstw produkcyjnych. Wyroby podzielono na kilka grup, a w ramach nich na serie. Są to m.in. obudowy standardowe, standardowe z mocowaniem, z mocowaniem do ściany, z panelem, hermetyczne, na szynę DIN, tablicowe, obudowy zasilaczy, pilotów, urządzeń przenośnych i alarmów, obudowy Hand Fit i transparentne (fotografia 9).

Cyfronika (www.sklep.cyfronika.pl). Dostawca obudów plastikowych i metalowych o zróżnicowanych konstrukcjach i przeznaczeniu. Ofertę podzielono m.in. na małe, duże, uniwersalne obudowy z tworzywa ABS, obudowy do pilotów, pod klawiaturę, hermetyczne, na szynę, tablicowe, do zasilaczy i wiele innych. Amatorom można polecić obudowy typu T wykonane ze stalowej blachy ocynkowanej o grubości 0,5...1 mm. Są one kierowane specjalnie dla majsterkowiczów. Pokrywa obudowy ma konstrukcję ceownika, jest dokręcana do jej podstawy. Obudowy są malowane czarną farbą proszkową. Przykładowe produkty pokazano na fotografii 10.

OKW (www.okw.com/pl). Niemiecki producent obudów i pokręteł z 70-letnim doświadczeniem, mający przedstawicielstwa w całej Europie, m.in. w Polsce oraz w wielu krajach na całym świecie. Obudowy OKW są produkowane z materiałów najwyższej jakości, odznaczają się ergonomicznym kształtem i funkcjonalnością. W ofercie można znaleźć modele z komorami dla różnych rozmiarów baterii, z zagłębieniami pod klawiatury foliowe, z uchwytami do mocowania na ścianie. Wymagający klienci poszukujący obudów do urządzeń pracujących w różnych warunkach środowiskowych znajdą w ofercie OKW modele o klasie szczelności IP54, IP65, IP66 i IP67. Przykłady obudów OKW pokazano na fotografii 11.

Bopla (www.bopla.de/en.html). To drugi niemiecki producent obudów i klawiatur mający tylko nieco krótszą 50-letnią tradycję. Firma ta bardzo mocno stawia na jakość. Jej obudowy nie należą do najtańszych, ale są dopracowane pod względem designu i cech użytkowych. Bopla produkuje obudowy plastikowe (głównie ABS) i metalowe (aluminium). Jak u większości producentów i dostawców obudowy podzielono na grupy i serie. Oferta jest tak szeroka, że trudno by ją było przedstawić w kilku zdaniach. Na fotografii 12 pokazano kilka modeli obudów. Korzystając z parametrycznej wyszukiwarki dostępnej na stronie internetowej producenta i dostawców można odnaleźć obudowę najlepiej pasującą do wymagań klienta. Obudowy występują w rozmiarach od breloczków po szafy rack. Wyroby Bopli cieszą się dużym powodzeniem na całym świecie, są dostępne w wielu sklepach internetowych.

Apra (www.apra-optinet.pl). Zaprezentowana w artykule lista producentów i dostawców obudów dla elektroniki nie jest ułożona tendencyjnie, jak można by sądzić. Obecność kolejnej niemieckiej firmy świadczy jedynie o mocnej specjalizacji firm tego kraju w zakresie produkcji obudów. Apra nie jest bardzo znana w Polsce, a jej oferta może być bardzo atrakcyjna dla wielu rodzimych producentów elektroniki. Oprócz stałej kolekcji gotowych obudów dostępnych od ręki (fotografia 13) możliwe jest zamówienie obudowy wykonywanej według projektu klienta. Na szczególną uwagę zasługuje jedna z technologii stosowanych do produkcji, jaką jest termoformowanie.

Umożliwia ona wytwarzanie produktów z tworzyw sztucznych o praktycznie dowolnym kształcie z łatwym łączeniem detali metalowych z plastikiem (np. gwintowanych wkładek).

Druk 3D

Tę technologię wytwarzania obudów dla elektroniki umieściliśmy na końcu. W dzisiejszych realiach wydaje się ona bardzo naturalna, jeśli nie w zastosowaniach profesjonalnych, to na pewno w amatorskich. Drukarki 3D trafiły już do wielu użytkowników indywidualnych, tym samym amatorzy zyskali dobre narzędzie do wytwarzania obudów dla swoich urządzeń. Nie popadajmy jednak w zbytni optymizm. Nie jest to technologia gwarantująca uzyskanie co najmniej zbliżonej jakości do technologii klasycznych. Po wydrukowaniu elementu często okazuje się, że jest on daleki od oczekiwań i konieczne są dodatkowe procesy, takie jak usuwanie podpór, brimu lub raftu, szlifowanie a nawet frezowanie. Na skutek ograniczonej rozdzielczości drukowania, szczególnie tańszych drukarek, konieczna jest też kąpiel w acetonie lub izopropylenie, a do tego z kolei wymagany jest dodatkowy sprzęt. Można wprawdzie znaleźć wiele firm oferujących profesjonalne wydruki 3D, ale jednostkowy koszt obudowy staje się mało konkurencyjny dla innych technologii.

Należy natomiast bardzo poważnie traktować technologię druku 3D jako metody prototypowania dla form, z których będą później produkowane obudowy na wtryskarkach. Koszt wykonania formy może być rzędu nawet kilkuset tysięcy złotych, wykonanie kilku prototypów 3D, jeśli nawet nie będą tanie, może okazać się i tak opłacalne.

Kompatybilność EMC, klasy szczelności i inne wymagania

Projektując urządzenie elektroniczne musimy już na etapie tworzenia schematu ideowego pamiętać o szeregu czynników, które wpływają na pracę urządzenia traktowanego jako całość, nie tylko płytkę z układem elektronicznym.

Jednym z czynników jest kompatybilność elektromagnetyczna. Jest to zagadnienie w znacznym stopniu związane z rozwiązaniami układowymi, ale mające również powiązania z konstrukcją obudowy urządzenia. Jeśli spełnienie określonych parametrów będzie wymagało na przykład dobrego ekranowania, wybór obudowy drewnianej lub plastikowej powinien być raczej odrzucony. Istnieją wprawdzie metody ekranowania obudów plastikowych na przykład przez napylanie od wewnątrz warstwy przewodzącej, ale są one drogie i nadają się praktycznie tylko do specyficznych zastosowań profesjonalnych.

Znacznie trudniej jest spełnić wymagania dotyczące szczelności. Producenci obudów grupują je w ofertach według przyjętych na całym świecie klas szczelności IP (stopni ochrony). Wyroby są oznaczane specjalnym kodem. Za literami IP umieszczany jest dwucyfrowy kod określający:

- zabezpieczenie przed ciałami stałymi (pierwsza cyfra),

- zabezpieczenia przed wnikaniem wody (druga cyfra).

Im większa jest cyfra, tym lepsze jest zabezpieczenie.

Przykładowe oznaczenie IP64 oznacza całkowitą odporność przed wnikaniem pyłu i ochronę przed kroplami padającymi pod dowolnym kątem ze wszystkich stron. Oznacza to, że urządzenie jest odporne na deszcz, ale już całkowicie w wodzie zanurzone być nie może.

Budując, lub wybierając gotową obudowę, powinny być brane pod uwagę jeszcze inne czynniki uwzględniające charakter urządzenia, narzucone innymi względami wymagania. Są to m.in.: izolacja galwaniczna, odporność na promieniowanie UV, przewodnictwo cieplne i elektryczne czy choćby ergonomia. Ale summa summarum obudowa to wizytówka urządzenia, estetyka będzie więc oceniana jako pierwsza.

Jarosław Doliński, EP

Zaloguj

Zaloguj