Płytka drukowana to bardzo szerokie pojęcie. Obejmuje zarówno jednowarstwowe PCB wykonane z fenolowo-papierowego laminatu, jak i 16-warstwowe (lub nawet więcej) płytki drukowane produkowane z zastosowaniem egzotycznych materiałów - teflonu, ceramiki itp. Każda z nich ma inne, często bardzo unikatowe zastosowanie i każda technologia produkcji wypełnia pewną niszę. Jak się w tym rozeznać? Nie można mieć kompletnej wiedzy w zakresie całej technologii PCB, ale warto znać pewne podstawy.

W ramach artykułu zostanie omówiona tematyka produkcji płytek drukowanych i urządzeń elektronicznych zawierających takie płytki, w możliwie szerokim zakresie. Przeanalizujmy cały proces od samego początku, ponieważ wiele aspektów wpływa na to, co i jak jest w tym procesie realizowane.

Budowa płytki drukowanej

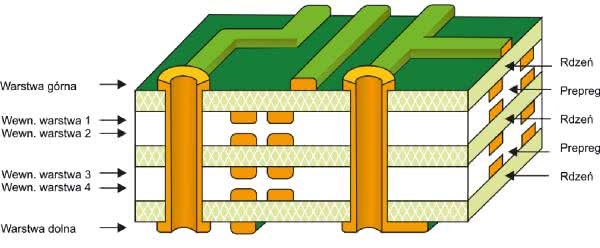

Płytka drukowana jest relatywnie prostym elementem, jednak aby oceniać proces produkcji, należy znać jej elementy składowe. Na rysunku 1 pokazano przekrój typowej, wielowarstwowej płytki drukowanej. Jest to rysunek uproszczony, pominięto między innymi mikroprzelotki (ślepe i zagrzebane) i inne elementy, stosowane w wielowarstwowych PCB o wysokiej gęstości upakowania. Jeśli w swoim projekcie stosujesz tego rodzaju elementy na PCB, to najpewniej z tego artykułu nie dowiesz się niczego, czego już nie wiesz.

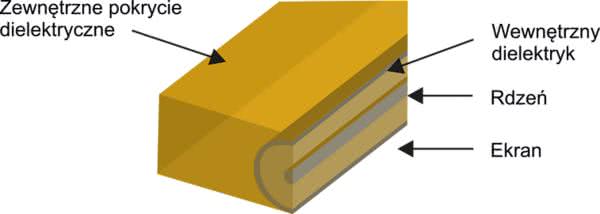

Podstawowym elementem składowym płytki drukowanej są zlaminowane warstwy dielektryka i przewodnika. W typowych płytkach drukowanych dielektryk składa się z tzw. rdzeni i prepregów. Rdzenie pokryte są dwoma warstwami miedzi z obu stron i łączone są ze sobą za pomocą prepregów, nasączonych żywicą (najczęściej epoksydową) w procesie produkcji. O wielowarstwowych płytkach drukowanych więcej pisaliśmy w „Elektronice Praktycznej” w kwietniu zeszłego roku (EP 4/2021).

Projekt PCB

Pierwszym krokiem produkcji elektroniki do dowolnego urządzenia jest projekt. Rozpoczyna się od narysowania schematu ideowego i zdefiniowania obudów dla poszczególnych elementów. Pozwala to na wygenerowanie projektu płytki drukowanej. Większość dostępnych pakietów EDA, które zostały dokładnie opisane w sąsiednim artykule tego wydania, na podstawie schematu i zdefiniowanych obudów elementów i układów scalonych potrafi wygenerować sieć połączeń elementów na płytce drukowanej.

Na tym etapie projektantowi pozostaje „jedynie” rozmieszczenie elementów na PCB i poprowadzenie ścieżek. To zamyka proces projektowania płytki drukowanej i pozwala zacząć planować jej produkcję. Oczywiście, w ramach projektowania PCB trzeba też skonfigurować szereg innych opcji, oprócz samego schematu. Znaczna część tych ustawień będzie miała istotny wpływ na proces produkcyjny. Przyjrzyjmy się bliżej w szczególności tym parametrom i ustawieniom, które zasadniczo nie są eksportowane z oprogramowania EDA.

Kluczowym parametrem projektowym jest tzw. stackup, czyli opis budowy PCB „w przekroju” - warstwa po warstwie. Do projektu płytki drukowanej, jaki eksportujemy w celu zlecenia jej produkcji, należy załączyć opis tego rodzaju. W najprostszym przypadku jedynymi detalami dotyczącym stackupu są: grubość warstwy dielektryka pomiędzy warstwami miedzi oraz grubość warstwy przewodzącej. W przypadku płytki jedno- lub dwuwarstwowej informacje te nie są skomplikowane - to dwa wymiary. W przypadku płytek wielowarstwowych zestaw informacji może być bardziej złożony, gdyż np. poszczególne przekładki dielektryczne mogą mieć różne grubości. Dodatkowo, szczególnie jeśli nie korzystamy ze standardowego laminatu (typowo - FR4), konieczne jest wyspecyfikowanie rodzaju podłoża, z jakiego chcemy korzystać. Na rynku dostępna jest ogromna liczba materiałów dielektrycznych (np. laminaty papierowe, szklane, teflon, ceramika), jak i przewodzących (najczęściej stosowana jest miedź, ale dostępne są np. płytki z grubą warstwą aluminium w celu zwiększenia rozpraszania ciepła).

Na projekt modułu elektronicznego, eksportowany z oprogramowania EDA, składają się:

- pliki Gerber - czyli opis rysunku poszczególnych warstw - m.in.

- soldermaski, warstwy opisowej itp. Istnieje szereg różnych formatów plików Gerber oraz ich ustawień, dlatego generując je, należy zawsze postępować zgodnie z instrukcją i wymaganiami wybranego producenta;

- pliki wierceń - zawierają grupy liczb określające koordynaty otworów na płytce drukowanej wraz z średnicami wykonywanych otworów. Dodatkowo plikowi temu może towarzyszyć opcjonalny plik z definicją ścieżek frezowania;

- BoM, czyli Bill of Materials - jest to lista materiałowa zawierająca spis wszystkich elementów elektronicznych i innych, jakie zainstalowane mają być na płytce drukowanej;

- pliki Pick and Place (Pick & Place) - to pliki do sterowania maszyną o takiej samej nazwie, która służy do zautomatyzowanego układania elementów elektronicznych na płytce drukowanej. W pliku tym znajdują się, podobnie jak w pliku wierceń, koordynaty elementów i ich oznaczenia.

Dwie pierwsze informacje - gerbery i wiercenia, są kluczowe, aby wykonać samą płytkę drukowaną. BoM oraz Pick & Place wymagane są do montażu gotowego urządzenia (tak automatycznego, jak i ręcznego).

Wybór technologii

Aby wykonać płytkę drukowaną, należy, w pierwszej kolejności, zdecydować się na technologię jej produkcji. Dostępnych jest wiele sposobów, jakie umożliwiają wytworzenie PCB, jednak rozwiązania te różnią się parametrami, ceną, skalą produkcji i szybkością. Przyjrzyjmy się poniżej kilku podstawowym technologiom, jak i bardziej egzotycznym rozwiązaniom.

Poniższe technologie mają różny zakres możliwości stosowania, dlatego też przyjrzymy się im głównie pod kątem wytwarzania samych ścieżek przewodzących na PCB. Nie wszystkie z tych technologii pozwalają bowiem na wytworzenie soldermaski czy też warstwy opisowej. Warstwy te nie są konieczne w przypadku np. prototypów, więc te rozwiązania idealnie sprawdzą się właśnie w takiej roli.

Metody opisane poniżej można podzielić na subtraktywne, addytywne i semi-addytywne. Metody subtraktywne polegają na usuwaniu materiału z substratu celem wytworzenia ścieżek, pól lutowniczych itp. Metody addytywne polegają na dodawaniu materiału do substratu, aby wytworzyć PCB. Ostatnia z metod łączy w sobie oba podejścia, aby uzyskać optymalne rezultaty. Większość metod będzie należała właśnie do tej grupy, jako że np. w celu wytworzenia przelotek konieczna jest elektrochemiczna metalizacja lub inny proces addytywny. Skupmy się zatem na różnicach pomiędzy poszczególnymi technologiami.

Fotolitografia

Jest to najbardziej klasyczna i najczęściej stosowana technika wytwarzania płytek drukowanych, szczególnie w środowisku przemysłowym, przy produkcji w dużej skali. Technologia ta polega na naświetlaniu fotoczułej płytki przez specjalne klisze mające pozytyw lub negatyw (w zależności od użytego materiału fotoczułego).

Jeśli używamy fotolitografii do wykonania ścieżek drukowanych, to na powierzchnię pokrytego litą folią miedzianą dielektryka nakładamy cienką, jednorodną warstwę tzw. fotorezystu. Warstwa ta jest następnie naświetlana przez maskę. Maska taka to wydruk na przezroczystej folii, który maskuje światło w miejscu, gdzie mają być ścieżki itp. (w przypadku fotorezystu pozytywowego) lub pozostałych obszarów (w przypadku fotorezystu negatywowego). W kolejnym kroku fotorezyst jest wywoływany z zastosowaniem przeznaczonych chemikaliów, a następnie niewywołana część fotorezystu jest zmywana. Na płytce drukowanej pozostaje tylko rysunek ścieżek i innych pól, miedzy które mają pozostać w miedzi na PCB.

Warstwa wywołanego fotorezystu jest na tyle odporna, że może być stosowana jako maska podczas trawienia - po umieszczeniu w roztworze np. chlorku żelaza cała niechroniona miedź zostaje wytrawiona, a chronione fotorezystem ścieżki nie. Po zmyciu fotorezystu na płytce pozostaje rysunek ścieżek w miedzi.

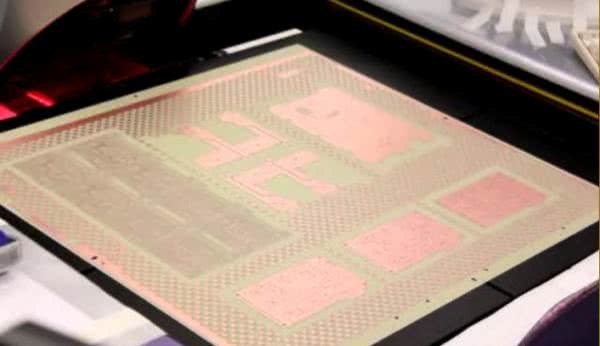

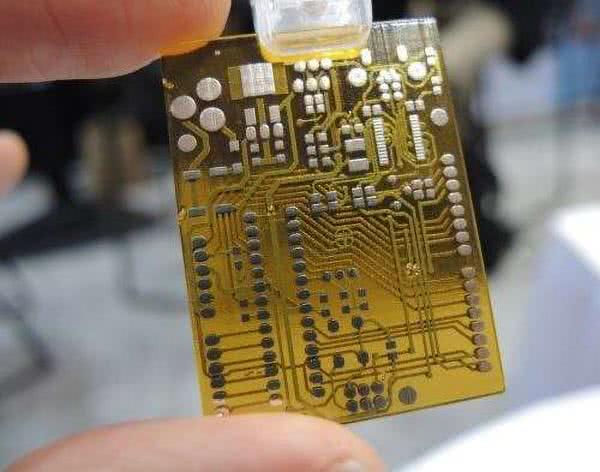

Taka sama metoda może być wykorzystana do nanoszenia innych warstw technologicznych na PCB. Na przykład w przypadku soldermaski, po naniesieniu warstwy z fotorezystu i jej wywołaniu, nanosi się soldermaskę na całą powierzchnię PCB. Przywiera ona do całej powierzchni płytki, oprócz miejsc krytych fotorezystem - po jego zmyciu w tych miejscach pozostaje odsłonięta miedź (fotografia 1).

Metoda ta wymaga stosownego zaplecza - naświetlarki do rezystu, stanowiska do wywoływania go, itp. Wszystkie te prace muszą być prowadzone w ciemności, co dodaje poziomu skomplikowania (fotografia 2). Plusem tej metody jest doskonałe skalowanie, dlatego stosuje się ją do masowej produkcji PCB. Jedna klisza ma ogromną żywotność, więc pozwala na wykonanie tysięcy i więcej PCB.

Rozdzielczość tej technologii uzależniona jest m.in. od wielkości ziarna fotorezystu, geometrii naświetlarki (głównie od odległości pomiędzy kliszą a powierzchnią PCB). Na przykład tańszy, negatywowy fotorezyst ma cztery razy gorszą rozdzielczość niż fotorezyst pozytywowy. Zasadniczo analogiczna technologia stosowana jest do wykonywania elementów układów scalonych, gdzie rozdzielczości procesów są obecnie na poziomie pojedynczych nanometrów, jednak materiały i systemy stosowane do produkcji płytek drukowanych pozwalają na osiągnięcie, typowo, rozdzielczości na poziomie pojedynczych milsów, pozwalające na produkcję ścieżek i przerw pomiędzy nimi wynoszących 6 milsów (0,15 mm) z opcjonalną możliwością zejścia do 4 milsów (0,1 mm). Istnieją jednak specjalne fotorezysty, przeznaczone do systemów o wysokiej gęstości, które pozwalają na zejście z rozdzielczością do poziomu około 0,7 milsa (18 μm). Oczywiście, uzyskanie tak niskiej rozdzielczości systemu wymaga optymalizacji całego procesu fotolitografii, nie tylko zastosowania wysokiej klasy fotorezystu.

Termotransfer

Domowym odpowiednikiem fotolitografii jest metoda termofransferu. Zasadniczo sam proces przebiega dokładnie tak samo, a różna jest jedynie technologia wykonywania maski na PCB, która będzie chroniła warstwy przed roztworem trawiącym. W procesie termotransferu maska na powierzchni laminatu wytwarzana jest z toneru drukarki laserowej, który termicznie przenoszony jest na płytkę z papieru np. za pomocą żelazka.

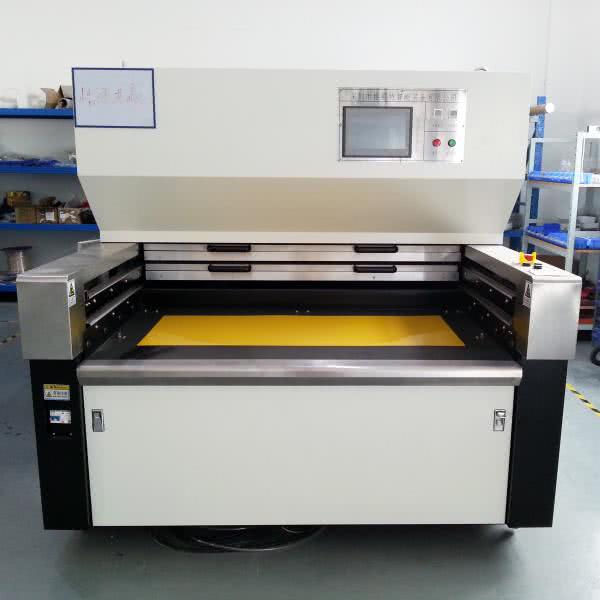

Na fotografii 3 pokazano typowe stanowisko do wykonywania płytek drukowanych tą metodą. Kluczowym elementem jest żelazko, które służy do rozgrzania płytki PCB oraz wydruku na papierze kredowym, do odpowiednio wysokiej temperatury, w której toner mięknie.

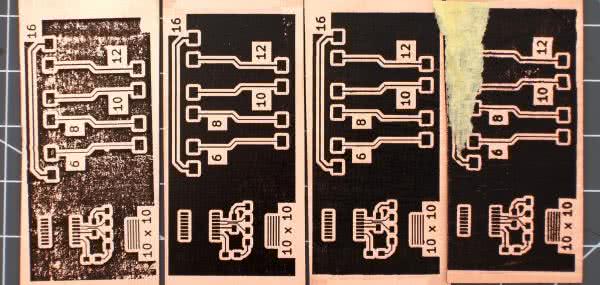

Jeśli w takiej sytuacji papier mocno dociśnie się do powierzchni miedzi, toner przyklei się do PCB. Po wystygnięciu można zmyć papier tak, że toner pozostaje na powierzchni laminatu (fotografia 4). Jakość naniesienia toneru jest rzeczą zależną od umiejętności osoby przeprowadzającej sam proces. Z uwagi, że ta metoda stosowana jest głównie przez hobbystów do szybkiego prototypowania płytek, nie ma dostępnych zautomatyzowanych, profesjonalnych urządzeń, które pozwalają na jej realizację. Pozostaje ręczne wykonywanie płytek.

Ogromną zaletą tej metody jest prostota. Do wykonania procesu potrzebny jest jedynie wydruk z drukarki laserowej i żelazko. Wszystkie inne elementy, pokazane na fotografii 3, są opcjonalne. Przy stosowaniu tej metody, z odrobiną wprawy, możliwe jest osiągnięcie wyników zbliżonych do wyników uzyskanych metodą fotolitografii. Przy optymalizacji procesu (ustawień drukarki laserowej, temperatury żelazka, siły nacisku itp.) możliwa jest produkcja płytek drukowanych ze ścieżkami o szerokości 6 milsów (0,15 mm).

Frezowanie

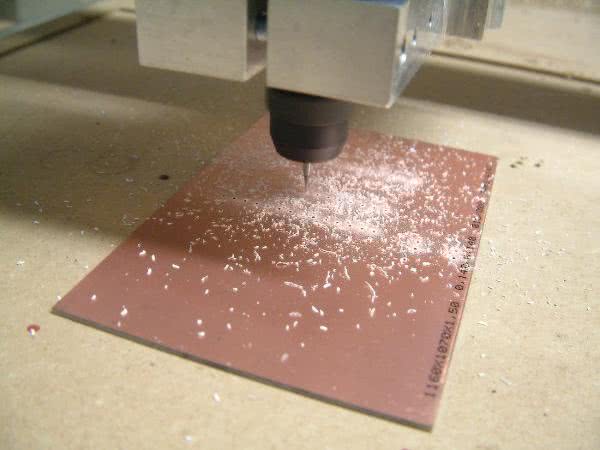

Alternatywą do powyższych technologii jest zastosowanie precyzyjnej frezarki CNC do usunięcia zbędnej miedzi z powierzchni płytki drukowanej. Podobnie jak trawienie jest to proces subtraktywny, czyli polegający na usuwaniu materiału z PCB. W tym przypadku do usuwania miedzi z powierzchni laminatu stosuje się bardzo precyzyjny frez stożkowy (fotografia 5). W przeciwieństwie do chemicznego procesu wytrawiania, frezowanie PCB jest procesem, który nie uwalnia żadnych niebezpiecznych zanieczyszczeń itp., w związku z czym można go wykonywać w typowym środowisku biurowym czy warsztatowym bez narażenia na niebezpieczeństwo. Proces ten jest jednak bardziej długotrwały i gorzej się skaluje, a w zasadzie nie skaluje się w ogóle - jedna frezarka wykonuje naraz tylko jedną płytkę drukowaną (gdzie wytrawiać można równocześnie wiele PCB).

W przypadku frezowania płytek drukowanych o jakości płytki drukowanej decyduje przede wszystkim rzeczywista dokładność frezowania i kontrola systemu, a także stan (ostrość czy poziom zużycia) frezów i dobranie odpowiedniej prędkości posuwu do obrotów wrzeciona. Wysokiej klasy frezarki numeryczne nie mają problemu z uzyskaniem rozdzielczości (minimalnej szerokości ścieżki i przerwy pomiędzy nimi) na poziomie 6 milsów (0,15 mm), ale typowa niedroga, domowa frezarka CNC powinna osiągnąć analogiczny wymiar równy 12 milsów (0,30 mm), co jest dostateczną wartością dla większości hobbystycznych czy prototypowych projektów.

Druk 2,5D i 3D

Technologia druku wielowymiarowego podbija wiele dziedzin inżynierii. Dzięki opracowaniu nowoczesnych maszyn i rozwojowi technologii materiałowych na rynku dostępne są systemy do drukowania PCB. Ogromną zaletą takiej technologii jest możliwość bardzo szybkiego wytwarzania prototypów urządzeń elektronicznych, co przekłada się na skrócenie czasu potrzebnego do opracowania gotowego produktu. Drukarka 3D składa się z ekstrudera, podającego materiał oraz układu mechanicznego, który pozwala na poruszanie ekstrudera w trzech osiach. Jest to technologia addytywna, polegająca na dodawaniu przez ekstruder materiałów do tworzonego obiektu. W tym przypadku dodawanymi materiałami jest dielektryk oraz przewodnik. Na fotografii 6 pokazano tego rodzaju płytkę drukowaną.

Technologia druku PCB pojawiła się dopiero niedawno, około 5...10 lat temu i dopiero zaczyna znajdować swoje miejsce na rynku. Z uwagi na nadal wysoką cenę urządzeń do drukowania obwodów elektronicznych tego rodzaju systemy są dosyć rzadko spotykane. Używa się ich zwłaszcza w dużych firmach, gdzie możliwość bardzo szybkiego prototypowania urządzeń w pełni uzasadnia wyższą cenę. Przykładowa drukarka, zdolna do druku PCB, to koszt około 50 tysięcy dolarów, a materiały eksploatacyjne do niej również są droższe niż analogiczne materiały. Typowe rozdzielczości tych systemów nie odbiegają od innych technologii. Producenci urządzeń do druku 3D chwalą się minimalną szerokością ścieżki równą 4 milsy (0,1 mm) i odstępem pomiędzy ścieżkami 8 milsów (0,2 mm).

Z drugiej strony, analogicznie jak w przypadku produkcji elementów mechanicznych, tak i w przypadku płytek drukowanych, wprowadzenie druku 3D pozwoliło na produkcję dotychczasowo niemożliwych do fabrykacji obwodów. W przypadku druku, wiele czynników ograniczających PCB nie jest w ogóle istotnych. Możliwe jest na przykład wytwarzanie połączeń koncentrycznych (rysunek 2), co jest szalenie ważne z punktu widzenia kompaktowych systemów RF.

Uruchomienie produkcji

Gdy wybraliśmy już technologię produkcji, należy przygotować ją do uruchomienia. Każda z technologii ma inne wymagania co do przygotowania dokumentacji produkcyjnej, jednak większość z nich wychodzi ze wspólnego źródła. We wszystkich przypadkach punktem startowym jest dokumentacja w formacie Gerber.

W przypadku fotolitografii pierwszym krokiem jest naświetlenie lub wydrukowanie klisz (zależnie od dostępnej techniki produkcji). Klisze używane są następnie do naświetlania wszystkich płytek drukowanych. W przypadku termotransferu konieczne jest wydrukowanie na papierze kredowym lub folii (dostępne są nawet specjalne folie przeznaczone do termotransferu), z którego następnie toner zostanie przeniesiony na laminat. Podstawowa różnica pomiędzy tymi dwoma technologiami polega na skalowaniu produkcji - w przypadku fotolitografii jedna klisza wystarczy do naświetlenia wielu laminatów, a w przypadku termotransferu wydruk jest jednorazowy. Dlatego też fotolitografia idealnie sprawdza się w produkcji masowej, a termotransfer - jednostkowej.

W przypadku frezowania czy druku 3D nie jest konieczne przygotowywanie żadnych fizycznych form pośrednich dokumentacji - z plików Gerber oprogramowanie CAM, sterujące urządzeniem do produkcji, generuje skrypty sterujące urządzeniem, które produkuje PCB.

Montaż elementów

Po wykonaniu płytki drukowanej konieczne jest zainstalowanie i wlutowanie elementów elektronicznych na jej powierzchni. Elementy elektroniczne dzielą się w zależności od sposobu montażu na przewlekane (THT) i do montażu powierzchniowego. W związku z tym inaczej podchodzi się też do ich montażu i lutowania.

Oczywiście, wszystkie płytki można montować ręcznie, jednak w wielu przypadkach nie jest to najlepsze rozwiązanie. Proste prototypy można montować w ten sposób, natomiast w przypadku produkcji masowej, czy nawet bardziej skomplikowanych prototypów (np. z układami w obudowach BGA), dużo bardziej zasadny jest montaż automatyczny.

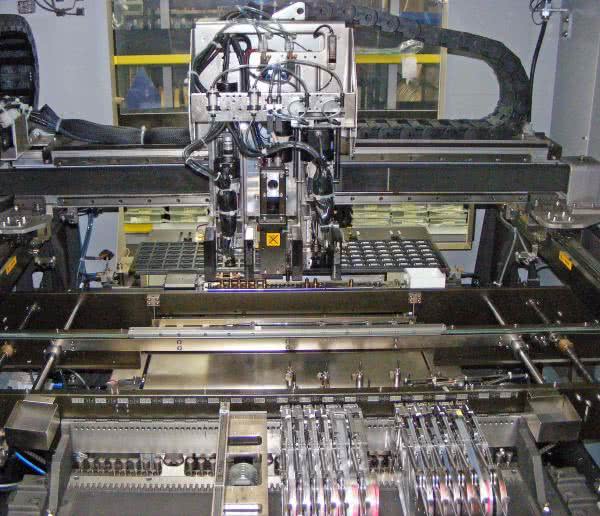

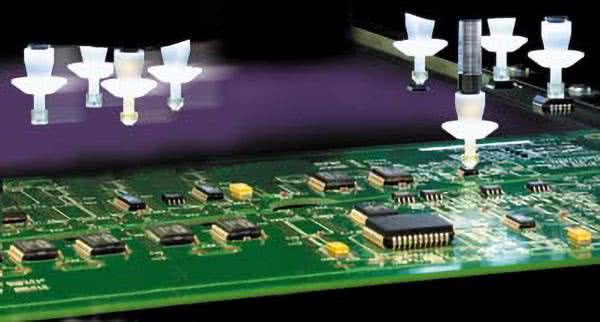

Pierwszym krokiem montażu jest nałożenie na PCB pasty lutowniczej oraz kleju, jeśli stosowane elementy SMD tego wymagają (np. gdy są ciężkie lub znajdują się po obu stronach PCB). Na nałożoną na pola lutownicze pastę lutowniczą nakłada się następnie elementy. W większości przypadków stosuje się tzw. maszyny pick and place (fotografia 7), które pobierają elementy z taśm lub tacek (fotografia 8) i układają je automatycznie na swoim miejscu na powierzchni płytki drukowanej (fotografia 9).

Wymagane do tego informacje są zapisane w specjalnym pliku Pick & Place, o który pisaliśmy wcześniej. W ten sposób montuje się elementy SMD i THT (te drugie nie zawsze - nie wszystkie elementy przewlekane są kompatybilne z montażem automatycznym).

Płytki drukowane z nałożoną pastą i zainstalowanymi elementami muszą następnie zostać polutowane. Jest to realizowane dwojako, zależnie od rodzaju elementów - SMD i THT. Te pierwsze lutowane są w procesie tzw. reflow. Płytki przechodzą przez piec tunelowy, w którym są one stopniowo rozgrzewane aż do osiągnięcia temperatury roztopienia pasty lutowniczej, która trwale wiąże ze sobą elementy. Następnie płytki są chłodzone w kontrolowany sposób, aby nie dopuścić do ich np. wypaczenia. Elementy przewlekane z kolei lutuje się, stosując tzw. falę - strumień rozpuszczonego lutowia, obmywający dolną stronę PCB i zalewający wystające wyprowadzenia elementów. Proces ten został pokazany na fotografiach 10 i 11.

Podsumowanie

W powyższym artykule zarysowano tematykę związaną z produkcję PCB. Oczywiście w żaden sposób nie można powyższego opisu uznać za wyczerpujący. Z jednej strony zostały pokazane tylko najpopularniejsze, zdaniem autora, technologie produkcji PCB, a z drugiej strony nie omówiono wielu istotnych szczegółów dotyczących wytwarzania obwodów drukowanych. Pominięto aspekty takie jak metalizacja, konieczna do wytwarzania przelotek oraz nanoszenia warstw galwanicznych (głównie złota), nakładanie warstwy przeciwlutowej (soldermaski) czy opisu, a także wiercenie i frezowanie PCB. Artykuł ten powinien jednak być dobrym punktem wyjścia do zgłębiania niuansów technologii produkcji płytek drukowanych.

Nikodem Czechowski, EP

Źródła:

Zaloguj

Zaloguj