Urządzenie elektroniczne, które ma stać się produktem dostępnym na rynku, musi spełniać trzy grupy wymagań: funkcjonalne, techniczne i prawne. Producent powinien wykonać możliwie wszechstronne sprawdzenie poprawności realizowania funkcji i spełnienia specyfikacji przez produkt. Następnie, producent jest odpowiedzialny za to, żeby produkt spełniał wymagania techniczne w zakresie jakości i pewności działania, bezpieczeństwa użytkowania oraz dotyczące możliwości bezkonfliktowego współistnienia z innym sprzętem. Ostatecznie producent musi zadbać o zgodność produktu z obowiązującymi dyrektywami i udokumentować spełnienie wymagań opisanych normami.

Kto i kiedy staje się producentem?

Producentem stajemy się wtedy, gdy dany produkt wprowadzamy na rynek UE. Jednak nie oznacza to, że musimy go wytwarzać czy produkować. Wystarczy, że importowany towar sprzedajemy pod własną marką i nie wskazujemy innego producenta. Natomiast jeśli zaprojektujemy jakiś komponent i nawet produkujemy go we własnej fabryce ale tylko na czyjeś zlecenie to jesteśmy podwykonawcą i możemy nie mieć obowiązków producenta. Wiele zależy, także od treści zawartej umowy.

Konstruktor elektronik, pomimo tego, że nie będzie producentem, w pewnych okolicznościach może stać się odpowiedzialny za wprowadzenie produktu do obrotu:

- w rozumieniu unijnego prawa komponenty, części zamienne lub podzespoły mogą być uznawane za produkty gotowe, których zastosowaniem jest montaż lub dołączenie do innego gotowego produktu;

- połączenie podzespołów, komponentów lub części, z których każda spełnia wymogi odpowiednich przepisów prawa, nie gwarantuje, że gotowy produkt musi być zgodny z unijnym prawodawstwem harmonizacyjnym;

- produkt, w którym dokonano poważnych zmian lub napraw w celu zmodyfikowania jego oryginalnego działania czy zastosowania, może być uznany za nowy produkt. Osoba, która dokonuje zmian staje się wtedy producentem i ponosi związaną z tym odpowiedzialność.

Decydującą kwestią jest udostępnienie produktu na rynku. Ma ono miejsce wtedy, gdy produkt trafia do użytku zgodnie z określonym przez producenta przeznaczeniem. Udostępnianie produktu zakłada ofertę lub umowę (pisemną lub ustną) dotyczącą przeniesienia tytułu własności. Może odbyć się za opłatą lub bezpłatnie i może opierać się na dowolnym instrumencie prawnym, dlatego oprócz sprzedaży, dotyczy także wypożyczenia, wynajęcia, leasingu czy formy prezentu.

Od czego zacząć?

Producent na etapie przygotowania wyrobu do produkcji powinien wykonać badania wyrobu. Naturalnie powinny one dotyczyć sprawdzenia realizacji podstawowych funkcji i założeń projektowych ale, także bezpieczeństwa jego użytkowania przy uwzględnieniu określonych warunków środowiskowych – klimatycznych, mechanicznych czy elektromagnetycznych. Podstawowym dokumentem odnoszącym się do tych zagadnień, mającym zasadniczy wpływ na projektowanie elektroniki jest tzw. dyrektywa LVD (Low voltage): 2014/35/UE – Dyrektywa niskonapięciowa [1].

Jest jedną z najstarszych regulacji bezpieczeństwa wyrobu, ustanowioną jeszcze we Wspólnocie Europejskiej. Jej ostatnia wersja obowiązuje od 20 kwietnia 2016 roku i ma zastosowanie do sprzętu pracującego w zakresie napięć 50...1000 V AC i 75...1500 V DC. Istotną częścią tego dokumentu jest artykuł 6., który zawiera wykaz obowiązków producenta. Należą do nich:

- konstruowanie zgodnie z zasadami dobrej praktyki inżynierskiej i z zagwarantowaniem spełnienia zagadnień bezpieczeństwa,

- sporządzenie dokumentacji technicznej umożliwiającej ocenę zgodności sprzętu elektrycznego, w tym wykaz zastosowanych norm zharmonizowanych,

- przechowywanie dokumentacji przez okres 10 lat od momentu wprowadzenia produktu do obrotu,

- sporządzenie deklaracji zgodności UE i umieszczenie oznakowania CE,

- zapewnienie procedur mających na celu utrzymanie zgodności produkcji seryjnej z dyrektywą,

- opatrzenie produktu informacją umożliwiającą jego identyfikację oraz danymi producenta,

- dołączenie instrukcji i informacji dotyczących bezpieczeństwa użytkowania,

- podjęcie działań zaradczych w przypadku, gdy produkt okaże się niezgodny z dyrektywą,

- współpraca z organami państwowymi w uzasadnionym przypadku.

Ogólna treść dyrektywy wydaje się bardzo ogólna ale należy pamiętać, że cały ciężar spełnienia wymagań w tym obszarze jest w rzeczywistości skoncentrowany w normach zharmonizowanych z dyrektywą, których lista dostępna jest pod tym adresem [2] i zawiera niemal tysiąc pozycji.

Ważna kwestia zawarta jest w 9. punkcie preambuły, który stwierdza, że to producent ma najdokładniejszą wiedzę o konstrukcji i procesie produkcji produktu i w związku z tym ocena zgodności powinna pozostać wyłącznie obowiązkiem producenta. Dyrektywa nie zawiera procedury oceny zgodności wymagającej interwencji jednostki notyfikowanej.

Co z kompatybilnością?

Zdecydowaną większość urządzeń elektrycznych i elektronicznych, bez względu na to, przy jakim napięciu są użytkowane obejmuje tzw. dyrektywa EMC (Electromagnetic compatibility): 2014/30/UE – Kompatybilność elektromagnetyczna [3]. Do bardzo wielu urządzeń, podlegających dyrektywie EMC ma jednoczesne zastosowanie dyrektywa LVD.

Zadania producenta określone w tej dyrektywie są niemal identyczne jak w poprzedniej, różnica dotyczy tylko pierwszego punktu. Wymagane jest zapewnienie możliwości współpracy różnych urządzeń i systemów tak, aby mogły działać jednocześnie w danym środowisku elektromagnetycznym nie zakłócając się wzajemnie. Spełnienie tego wymagania oznacza uważne rozpatrzenie dwóch ważnych aspektów – pierwszym jest emisja, a drugim odporność urządzeń elektronicznych (rysunek 1).

Emisja oznacza limit emisji, czyli dopuszczenie tylko pewnego natężenia pola, jakie może wygenerować urządzenie elektroniczne. Ma za zadanie zapewnić czysty odbiór systemów radiowych w pasmach do tego przeznaczonych, a w drugiej kolejności ograniczyć wpływ zakłóceń na inne urządzenia pracujące w pobliżu potencjalnego agresora. Zakres częstotliwości może zawierać się w przedziale nawet od 9 kHz do 6 GHz.

Odporność ma zapewnić niezawodne działanie urządzenia pod wpływem zjawisk, które mogą pojawić się w jego środowisku pracy. Będą to m.in. inne urządzenia, nadajniki radiowe, a także stany przejściowe, powstające zarówno w sieci zasilającej, jak i na przyłączach urządzenia.

Dyrektywa zawiera listę norm zharmonizowanych [4]. Dotyczą one albo danego środowiska, albo grupy produktów. Choć zasady są dość ogólne, to bardzo mocno różnią się wymagania odnośnie różnych branż.

Która dyrektywa dla urządzeń radiowych?

W erze komunikacji bezprzewodowej występują zjawiska, które nabierają istotnego wymiaru a nie zostały określone w wymienionych do tej pory normach. Dlatego urządzenia wyposażone w moduł radiowy, nawet jeśli ich główną funkcją nie jest komunikacja bezprzewodowa, podlegają pod osobną dyrektywę RED (Radio equipment): 2014/53/UE – Urządzenia radiowe [5].

Zgodnie z dokumentem urządzenia radiowe powinny być konstruowane w taki sposób, aby spełniały wymagania dotyczące bezpieczeństwa zawarte w dyrektywie 2014/35/UE (LVD), ale bez zastosowania limitu napięcia elektrycznego, oraz zapewniały odpowiedni poziom kompatybilności elektromagnetycznej zgodnie z dyrektywą 2014/30/UE (EMC). Ponadto, w dużym uproszczeniu, urządzenia radiowe powinny być skonstruowane w taki sposób, aby unikały emisji szkodliwych zakłóceń, skutecznie korzystały z pasm radiowych i wspierały ich efektywne użycie.

Do nowych obowiązków producenta należy podanie pasma radiowego (lub pasm) na którym pracuje urządzenie oraz maksymalnej mocy emitowanej dla tego pasma. Ponadto wymagane jest dołączenie do każdego urządzenia kopii deklaracji zgodności lub jej uproszczonej wersji. W przypadku konieczności uzyskania zezwolenia na używanie urządzenia informacje dotyczące państw lub obszarów objętych ograniczeniami również muszą znajdować się w instrukcji urządzenia.

Warto wiedzieć, że oprócz oczywistych urządzeń radiowych takich, jak telefony komórkowe czy urządzenia bluetooth, dyrektywie podlegają urządzenia takie, jak: immobilizery, wykrywacze kabli, czytniki RFID, radary czy systemy nawigacji satelitarnej. Natomiast nie podlegają jej m.in. amatorskie zestawy radiowe czy niestandardowe zestawy do użytku domowego wykorzystywane wyłącznie do celów badawczych lub dla działalności rozwojowej.

Tak, jak w poprzednich przypadkach, do dyrektywy RED również jest opublikowana lista norm zharmonizowanych [6], które pełnią rolę przewodnika po wymaganiach. Normy dotyczące dyrektywy radiowej są opracowywane przez Europejski Instytut Norm Telekomunikacyjnych ETSI i są darmowe. Można je znaleźć pod tym adresem [7].

Czy to konieczne?

Powyższe trzy dyrektywy będą najczęściej stosowanymi w przypadku urządzeń elektronicznych ale nie jedynymi. Z pewnością zetkniemy się z tzw. dyrektywą RoHS (Restriction of the use of certain hazardous substances): 2011/65/UE [8]. Dotyczy ona ograniczenia substancji niebezpiecznych w sprzęcie elektrycznym i elektronicznym. Jednak wymagania tej dyrektywy muszą spełniać producenci i sprzedawcy elementów i podzespołów elektronicznych. Jeśli wszystkie komponenty urządzenia są zgodne z RoHS, to finalny produkt również będzie zgodny.

W zależności od zastosowania wytwarzanych produktów – urządzeń, mogą mieć zastosowanie inne specyficzne dyrektywy np. dotycząca bezpieczeństwa zabawek (2009/48/WE), przyrządów pomiarowych (MID: 2014/32/UE), wyrobów medycznych (MDD: 93/42/EWG) czy dotycząca maszyn (MD: 2006/42/WE). Informacje na temat dyrektyw znajdziemy pod tym adresem [9].

Dyrektywy są nadrzędnym celem, do którego dążymy (rysunek 2). Są ujednolicone dla wszystkich krajów członkowskich. Ich spełnienie pozwala na przygotowanie deklaracji zgodności UE, znakowanie produktu symbolem CE (rysunek 3) i swobodny przepływ produktu w obrębie UE. Dla łatwiejszego zrozumienia wewnątrzunijnych przepisów dotyczących produktów i swobodnego przepływu towarów powstał tzw. Niebieski Przewodnik (Blue Guide) [10] wydawany przez Komisję Europejską. Wyjaśnia wiele zawiłości definicji producenta, czy wprowadzenia na rynek unijny. Kompleksowo opisuje cały system funkcjonowania rynku unijnego – od obowiązków producentów, po system oceny zgodności produktów, zasady nowego podejścia, nadzór rynku, czy akredytacje. Jest to obowiązkowa lektura przyszłego producenta.

Jak dowieść zgodności z dyrektywami?

Do każdej normy dołączony jest wykaz norm zharmonizowanych. To właśnie one zawierają informacje o tym jakie aspekty należy uwzględnić i jakie parametry zachować aby spełnić nadrzędne wymagania dyrektywy. Są to standardy przyjęte przez Komisję Europejską na podstawie norm międzynarodowych i ustaleń poszczególnych komisji. Wyroby, które spełniają wymagania zawarte w normach zharmonizowanych, są uznawane za zgodne z wymaganiami zasadniczymi wynikającymi z dyrektyw.

Cechą istniejącego systemu oceny zgodności jest pozostawienie inicjatywy po stronie producenta. Ma on swobodę w określeniu specyfikacji technicznych zapewniających spełnienie wymagań z odpowiednich dyrektyw ale jednocześnie na nim spoczywa cała odpowiedzialność. Może on ocenić, które normy należy zastosować i samodzielnie wykonać badania. Może też wybrać inne rozwiązanie techniczne, potwierdzające zgodność z zasadniczymi wymaganiami dyrektyw. Jednak często okazuje się, że postępowanie zgodnie z normami zharmonizowanymi jest dużo łatwiejsze. Jeszcze inną możliwością jest zlecenie całej pracy wyspecjalizowanemu laboratorium badawczemu.

Częstym dylematem jest to, które normy wybrać? Przecież są ich setki. Aby wytypować właściwe należy kierować się dwoma aspektami: do czego służy nasz produkt, oraz w jakich warunkach będzie pracował. Bardzo często środowisko determinuje wymagania dla danego urządzenia. Wykazy norm są dostępne za darmo: [2], [4], [6]. Jednak same normy są zwykle płatne – np. te dotyczące dyrektyw LVD i EMC. Można je zamówić na stronie sklepu Polskiego Komitetu Normalizacyjnego [11]. Koszt jednego dokumentu waha się zwykle w przedziale 60...250 zł. Z kolei normy dotyczące dyrektywy RED są dostępne bezpłatnie na stronie Europejskiego Instytutu Norm Telekomunikacyjnych ETSI [7].

Dlaczego należy przeprowadzać badania urządzeń?

Wraz z rozwojem branży elektronicznej, zapotrzebowanie na badania elektroniki powinno rosnąć. Miniaturyzacja, wzrost szybkości taktowania układów, rozbudowane sposoby magazynowania i przetwarzania energii, rozwój komunikacji bezprzewodowej to funkcjonalności, które wymagają stosowania nowych rozwiązań, a te nierzadko niosą ze sobą, także nowe problemy techniczne. Walidacja nowych technologii oraz poszukiwanie najlepszych rozwiązań przekłada się na większe potrzeby badawcze.

Wiedza o własnym produkcie zdobyta np. w trakcie testów EMC skutkuje powstaniem unikalnych, zoptymalizowanych rozwiązań a nie dokładaniem kolejnych ferrytów, filtrów czy skomplikowanego ekranowania. Tego rodzaju komponenty, stosunkowo najdroższe w BOM-ie i przypadkowo dobrane, stosuje się w produktach, które poległy podczas testów i dla ratowania projektu zdecydowano się na takie rozwiązanie. Możliwość testowania kompatybilności już na wstępnych etapach projektu przyczynia się do uproszczenia jego finalnej konstrukcji i ograniczenia liczby wersji prototypowych.

Badania EMC mają wiele krzywdzących osądów, które wynikają z tego, że inżynierowie nie znają się na tym zagadnieniu i powtarzają zasłyszane od innych opinie lub niewłaściwie interpretowane przepisy. Tymczasem dzisiaj każda firma produkcyjna musi umieć zmierzyć się z kompatybilnością. Obecnie jest ona integralnym składnikiem jakości produktu a nie implikacją oznakowania CE. Im większa skala działania, tym waga tych zagadnień staje się większa.

Jak to wykonać?

Najnowsze metody to badań to symulacje komputerowe. Stają się coraz powszechniejsze dzięki lepszej dostępności nowoczesnego oprogramowania typu EDA, np. CST EMC Studio (rysunek 4). Wiele z najnowszych symulatorów układów elektronicznych daje możliwość weryfikacji projektu pod kątem elektromagnetycznym. Narzędzia te pozwalają wyłapać grube błędy i oczywiste pomyłki projektantów, dzięki czemu są w stanie pomóc konstruktorom na etapie tworzenia projektu lub też zwiększają szansę przejścia przez tradycyjne badania za pierwszym razem.

(źródło: https://bit.ly/3gpA144)

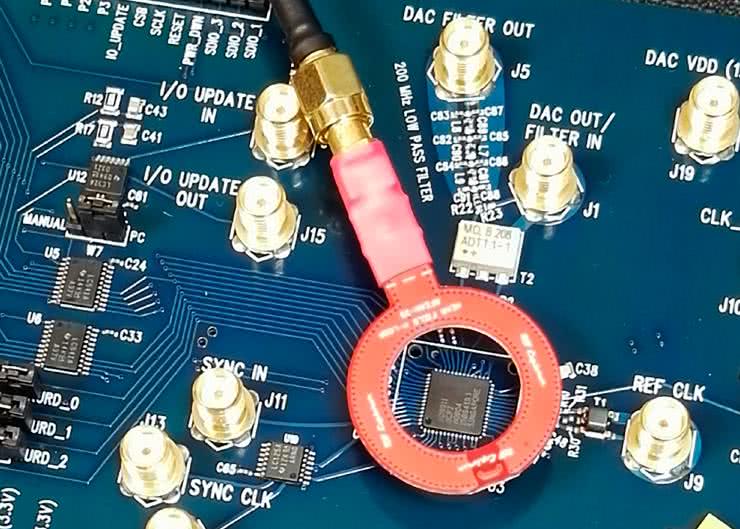

W zakresie bardziej klasycznego miernictwa warto warto zwrócić uwagę na kompaktowe urządzenia do testów EMC, które wyposażone są w biblioteki norm, mają zdefiniowane całe procedury pomiarowe oraz dają możliwość śledzenia parametrów urządzenia badanego w trakcie narażeń (rysunek 5, fotografia 1).

(źródło: https://bit.ly/32vPWFC)

Zwykle we własnym zakresie daje się przeprowadzić tylko część pomiarów. Tylko niewielka część zakładów produkujących sprzęt elektroniczny wykonuje badania EMC u siebie, we własnych laboratoriach pomiarowych. Wymagają one precyzyjnej i drogiej aparatury pomiarowej oraz fachowego personelu. Najczęściej więc badania EMC są zlecane w specjalizowanych laboratoriach, posiadających oprócz specjalizowanej aparatury i przeszkolonego personelu, także odpowiedni status organizacyjny – akredytację.

Ważnym zjawiskiem sprzyjającym popytowi na usługi badawcze jest rynkowa eksplozja technologii bezprzewodowych. Ogromna liczba nadajników i odbiorników radiowych pracujących w tych samych pasmach częstotliwości i skomplikowane modulacje zapewniające dużą szybkość transmisji danych powodują, że wymagania dotyczące kompatybilności elektromagnetycznej, a zwłaszcza odporności na silne sygnały zakłócające, staje się kluczowym czynnikiem powodzenia rynkowego produktów.

Badania w akredytowanych laboratoriach są kosztowne, zwłaszcza w przypadku urządzeń, dla których konieczne jest prowadzenie testów kontrolnych na każdym etapie projektowania i produkcji. Wówczas posiadanie przez producenta możliwości wstępnego sprawdzenia urządzeń we własnym laboratorium może znacznie obniżyć ogół nakładów ponoszonych na opracowanie prototypu produktu.

Pomimo wszystko badanie samodzielnie wyrobów również ma solidne uzasadnienie. Procedury pomiarowe i układy testujące są jednoznacznie opisane. Po nabyciu pewnego doświadczenia, na przykład w trakcie uczestnictwa przy badaniach w dużym laboratorium, wielu inżynierów może dojść do przekonania, że jest w stanie przebrnąć przez procedurę uzyskania zgodności z dyrektywami samodzielnie.

Laboratoria EMC

Badania w zakresie kompatybilności elektromagnetyczne wymagają kosztownej i skomplikowanej aparatury. Dodatkowo szybko rośnie zakres częstotliwości w jakim należy przeprowadzać badania przez co laboratoria muszą stale modernizować sprzęt pomiarowy. Wynikiem tego są znaczne koszty badań.

W większości przypadków wykonanie badań oznacza konieczność wyjścia poza obszar pracowni konstrukcyjnej, w końcowej, a więc także i najbardziej stresującej części pracy. Niepewność co do wyników badań w połączeniu z presją czasu powodują, że klienci laboratoriów badawczych oczekują nie tylko niskich cen usług.

Sama procedura oraz jej wynik mogą nie stanowić najważniejszego elementu badania. Producentom zależy na wiedzy o słabych punktach konstrukcji i metodach ograniczania emisji i poprawy odporności. Oczekiwana jest także ocena, czy ich rozwiązanie jest na podobnym poziomie technicznym jak u innych firm. Dlatego zdanie osoby, która widziała wiele podobnych urządzeń może być bardzo cenne.

W przypadku, gdy urządzenie nie spełnia wymogów norm i wymaga poprawy, oferowany zakres pomocy może być mocno ograniczony. Zwykle można skorzystać z dodatkowych konsultacji lub wykupić tzw. godziny inżynierskie. Jednak odnalezienie odpowiednich rozwiązań leży w kwestii producenta. Dla wielu z nich stanowi to poważne wyzwanie. Dlatego oprócz wyniku badania klienci oczekują wsparcia i pomocy tak, aby badania nie okazały się długotrwałym i kosztownym koszmarem. Zagadnienia związane z badaniami, normami i urzędowym językiem dla wielu inżynierów są istotną barierą. Doświadczona kadra laboratorium jest w stanie dużo pomóc i wskazać miejsca, które mogą stać się źródłem potencjalnych problemów. Do takiej diagnostyki często nie trzeba przyrządów, wystarczy obejrzenie projektu przez specjalistę.

Laboratoria badawcze, które są obecne na rynku polskim dzielą się na akredytowane i nieakredytowane. Akredytacją zajmuje się Polskie Centrum Akredytacji, które przeprowadza badanie kompetencji, weryfikuje procedury pomiarowe i sprawdza czy realizowane pomiary są dokładne i zgodne z normami. Akredytacja dotyczy wybranego zakresu działalności jednostki, zwykle pokrywającym obszar, w którym dana placówka stara się specjalizować. Niektóre wiodące placówki dysponują także dodatkowymi świadectwami uznania ze strony zagranicznych jednostek notyfikujących.

Niewątpliwie posiadanie akredytacji jest ważnym rynkowym atutem dla laboratoriów. Jest to rodzaj gwarancji i uznania zarówno jakości aparatury pomiarowej jak też wiedzy i doświadczenia laboratorium. Ale ponieważ nie ma formalnego wymogu, aby badania przeprowadzały jedynie placówki akredytowane ani nawet takiego, który zmuszałby producenta urządzeń elektronicznych do zlecania badań firmom zewnętrznym, część jednostek badawczych działa bez akredytacji PCA. To komu zaufać jest już indywidualną decyzją klienta.

Lekceważenie badań

Kara za wprowadzenie na rynek niezgodnego sprzętu elektronicznego jest dość dotkliwa, gdyż oprócz grzywny konieczne jest wycofanie wadliwych urządzeń z rynku. Jednak takie przypadki zdarzały się bardzo rzadko. W sytuacji realnego braku zagrożenia karą, wielu producentów i importerów urządzeń elektronicznych woli zaufać swojej intuicji, symulacjom lub też ograniczonym w znacznym zakresie pomiarom własnym, niż płacić za usługi. Szacuje się, że tylko kilka procent firm będących producentami elektroniki w sposób rzetelny podchodzi do problematyki badań. Pozostali producenci i importerzy zlecają tylko niektóre, wybrane badania, a zapewne większość krajowych firm nie przeprowadza badań wcale.

Nadzór

Nadzór nad rynkiem sprawowany jest przez Urząd Ochrony Konkurencji i Konsumentów, za pośrednictwem wyspecjalizowanych urzędów. Jeżeli w wyniku kontroli zostanie stwierdzone, że wprowadzony wyrób nie spełnia wymagań, producentowi lub importerowi może zostać nakazane usunięcie niezgodności wyrobu z zasadniczymi wymaganiami, wycofanie z obrotu lub zakaz wprowadzania do obrotu danej partii wyrobów.

W Polsce karalne jest wprowadzanie do obrotu wyrobów niezgodnych z zasadniczymi wymaganiami albo specyfikacjami technicznymi, umieszczanie oznakowania CE na wyrobie, który nie spełnia zasadniczych wymagań albo dla którego producent lub jego upoważniony przedstawiciel nie wystawił deklaracji zgodności, a także umieszczanie na wyrobie znaku podobnego do oznakowania CE, mogącego wprowadzać w błąd nabywcę i użytkownika wyrobu.

Każde z tych działań podlega również grzywnie w wysokości do 100 tys. zł. Sankcje wydają się być groźne, jednak nie są one automatyczne i nałożenie kary musi poprzedzić dość długa procedura prawna, w ramach której przedsiębiorcy należy udowodnić, że jego wyrób nie spełnia wymagań. Firma może się też skutecznie bronić, przywołując wyniki badań, które świadczą na korzyść danego produktu.

Trzeba więc wyraźnie powiedzieć, że system badań wyrobów elektronicznych w oparciu o dyrektywy nowego podejścia w praktyce nie jest represyjny, bo też u jego podstaw leży domniemanie dobrej woli i uczciwości ze strony producentów.

Jak projektować, by poprawić EMC?

Wśród ogólnych przyczyn powstawania zaburzeń EM trzeba wymienić:

- okresowe i losowe zmiany napięć zasilających oraz szybkie zmiany napięć i prądów roboczych, zwłaszcza w obecności elementów pasożytniczych L i C,

- odbicia sygnałów spowodowane nieciągłościami w liniach transmisyjnych (przewody, kable, ścieżki na płytkach PCB) i niedopasowaniem impedancji na interfejsach,

- przesłuchy (przeniki) sygnałów w liniach wskutek sprzężeń pojemnościowych i indukcyjnych,

- jednoczesne przełączanie wielu obwodów w synchronicznych układach cyfrowych (taktowanych wspólnym zegarem), zwłaszcza w systemach z widmem rozproszonym,

- drżenie fazy (jitter) w układach przełączających.

Aby spełnić podstawowe wymagania dotyczące EMC, przy projektowaniu i wykonawstwie urządzeń potrzebna jest szeroko rozumiana dobra praktyka inżynierska. Obejmuje ona ukierunkowane na EMC działania w zakresie prawidłowego doboru rozwiązania układowego, zaprojektowania i wykonania płytek PCB z właściwie rozplanowanymi i połączonymi elementami biernymi i układami scalonymi oraz zastosowanie odpowiednich zabezpieczeń np. przeciw skutkom wyładowań elektrostatycznych ESD. Jednak nawet przy przekonaniu o prawidłowym projekcie urządzenia, w którym uwzględniono znane z praktyki i zalecane sposoby rozwiązania problemów EMC, należy potwierdzić zgodność wynikami badań w ramach procedur oceny zgodności dyrektyw.

Podstawowymi elementami redukującymi poziom zaburzeń przewodzonych i promieniowanych, są elementy takie jak filtry, dławiki, rdzenie ferrytowe, uszczelnienia, okna ekranujące. W dzisiejszych czasach praktycznie nie można już znaleźć elektronicznego urządzenia, w którym nie byłyby one użyte.

Pomocne mogą okazać się nowoczesne technologie produkcyjne umożliwiające uzyskanie np. szczelności elektromagnetycznej przy jednoczesnej ochronie przed wilgocią czy kurzem. Są obecnie realizowane całkowicie automatycznie z doskonałą dokładnością za pomocą urządzenia przypominającego ploter, gdzie automatycznie nanosi się przewodzące elektrycznie uszczelnienie według wcześniej zaprogramowanego kształtu.

Z zakresu nowych materiałów coraz bardziej znana jest technologia zastosowania przewodzącego elektrycznie tworzywa sztucznego do produkcji obudów urządzeń elektronicznych, które daje znaczne oszczędności w kosztach ekranowania.

Znaczenie dla rozwoju rynku ma też sam charakter produkcji w Polsce w dużej mierze bazujący na zastosowaniu modułów, układów SoC itp., które same w sobie stanowią pewien system. Przykładem mogą być systemy śledzenia floty pojazdów składające się z modułu GPS, GSM, zasilacza i sterownika mikroprocesorowego. Trzy z czterech bloków wchodzących w skład takiego urządzenia to produkty standardowe, kupowane jako gotowe i przebadane komponenty. Taka koncepcja konstrukcji produktu jest w dużej mierze zgodna z normami i rzadko sprawia kłopoty.

Podsumowanie

Wstępne badania na zgodność z wymaganiami EMC, przeprowadzane według dobrze przemyślanej procedury, nie tylko w ostatecznym wykonaniu nowo opracowywanego urządzenia, mogą zapewnić pozytywny wynik w formalnych pełnych badaniach w laboratorium EMC. Nie należy się przy tym zrażać ewentualną pierwszą porażką, bo zdobyte doświadczenie i kontakt z fachowym personelem laboratorium EMC będzie podstawą sukcesów w dalszych działaniach.

Damian Sosnowski, EP

Odnośniki:

- Dyrektywa LVD, https://bit.ly/32vjhQM

- Wykaz norm zharmonizowanych dyrektywy LVD, https://bit.ly/3xiDZBB

- Dyrektywa EMC, https://bit.ly/3vaSrtv

- Wykaz norm zharmonizowanych dyrektywy EMC, https://bit.ly/3tuTFz8

- Dyrektywa RED, https://bit.ly/3xdmfrg

- Wykaz norm zharmonizowanych dyrektywy RED, https://bit.ly/3dusm2l

- Wyszukiwarka norm Europejskiego Instytutu Norm Telekomunikacyjnych ETSI, https://bit.ly/3szQ0Pa

- Dyrektywa RoHS, https://bit.ly/3tEnuNO

- Wykaz dyrektyw, https://bit.ly/32tdJpA

- Niebieski Przewodnik (Blue Guide), https://bit.ly/3dAiowB

- Sklep Polskiego Komitetu Normalizacyjnego, https://bit.ly/3anLEEw

Bibliografia:

- Niebieski Przewodnik (Blue Guide), https://bit.ly/3dAiowB

- „Jak odnaleźć wymagania EMC dla różnych typów urządzeń? Przykład: pulsometr z modułem Bluetooth”, https://bit.ly/3dw7Z4M

- „Badania typu pre-compliance”, https://bit.ly/3sDuk4F

- „Co powinien wiedzieć z zakresu EMC inżynier projektujący elektronikę?”, https://bit.ly/3glFh8I

- „Zasady projektowania elektroniki pod kątem spełnienia wymagań EMC – zrozumieć prądy i pola na przykładzie indukcyjności przelotki, czyli „VIA” na PCB”, https://bit.ly/3xd1P1h

- „Projektowanie płytek obwodów drukowanych zgodnie z wymaganiami EMC i ESD”, https://bit.ly/3x8Lx9Q

- „Wprowadzanie produktu elektronicznego na rynek UE, czyli przychodzi elektronik do inżyniera ds. zgodności produktu”, https://bit.ly/2RPUPY8

- „Uwaga zmiana: dyrektywa r&tte, została zastąpiona nową red. Co to oznacza dla ciebie?”, https://bit.ly/3tFj8pS

Zaloguj

Zaloguj