Jak to się wszystko zaczęło i jak do tego doszło, że kierujesz firmą, zajmującą się projektowaniem prototypów?

Zaczynałem jako konstruktor-mechanik. Projektowałem rzeczy codziennego użytku, zabawki. Potem pojawiały się bardziej złożone urządzenia z elektroniką, silnikami, współpraca w większym multidyscyplinarnym zespole, projekty badawcze. Stopniowo przechodziłem od projektowania do koordynacji zespołu, aż pewnego dnia zorientowałem się, że kieruję firmą zajmująca się doprowadzaniem rzeczy od pierwszych pomysłów, przez prototypy, do produkcji.

Od jak dawna zajmujesz się prototypowaniem, niekoniecznie jako kierownik firmy?

Prototypowaniem zajmuję się od momentu, od którego pojawiły mi się pierwsze pomysły na rzeczy, które trzeba zrobić. Więc każda rzecz, którą robiłem, była na swój sposób prototypem. Gdy robiłem łuk, to najpierw pojawił się pomysł na zrobienie łuku, a potem prototyp. Gry taki prototyp powstaje, to okazuje się, że jeżeli wytnie się patyk, który jest z jednej strony dwa razy grubszy, niż na drugim końcu, to ten łuk nie działa za dobrze, a już na pewno nie wygląda dobrze. W związku z tym powstają kolejne iteracje prototypu, aż do momentu, gdy znajdzie się najbardziej optymalne drzewo i najbardziej optymalny sposób jego obróbki, tak żeby ten łuk nie tylko dobrze strzelał, ale też podobał się dziewczynom.

Opowiedz nam coś więcej o prowadzonej przez siebie firmie.

SKA Polska z początku zajmowała się, niekoniecznie rozwojem produktu, bardziej usługami badawczymi. Firma rozpoczęła działalność mniej-więcej w momencie, gdy Polska weszła do Unii Europejskiej. Zyskaliśmy możliwość udziału w europejskich projektach badawczych i dzięki międzynarodowym kontaktom zostaliśmy zaproszeni do takiego projektu. Potem pojawiły się następne. Miały przeróżne cele badawcze i obejmowały bardzo szerokie branże. Zaczęło się od branży tekstylnej, potem była branża druku i bezpieczeństwa. Od Sasa do Lasa, tak naprawdę… Zyskiwaliśmy doświadczenie, które mogliśmy wykorzystać w usługach komercyjnych. I tak doszliśmy do oferowania rozwoju produktów i specjalistycznych usług badawczych.

Kojarzę część z tych badań. Powiedz nam jednak – skąd wzięliście się w sektorze tworzenia prototypów. Taki był plan, czy wyszło to przypadkiem?

Prototypy są narzędziem w naszej pracy, które wykorzystujemy do realizacji pewnych celów, na przykład wprowadzania nowych produktów na rynek i przynoszenia zysków. Używamy prototypów, jako narzędzia, aby ktoś swój wymarzony produkt ujrzał na półce w sklepie i był w stanie czerpać z niego korzyści.

Udział w tych projektach pozwolił nam stworzyć bardzo interdyscyplinarną grupę inżynierów z których każdy, oprócz tego, że ma jakąś swoją specjalizację, to robi doktorat z czegoś innego, a w domu to w ogóle interesuje się jeszcze czymś innym. Te wszystkie połączone doświadczenia, połączona wiedza pozwala na niekonwencjonalne rozwiazywanie problemów. Bardzo transdyscyplinarne – z wykorzystaniem rozwiązań z jednej dziedziny w drugiej dziedzinie i bardzo nieoczywistych skojarzeń. Okazało się to bardzo skutecznym podejściem do zagadnień badawczych, stawianych w tych międzynarodowych projektach. W związku z tym uzyskaliśmy renomę zespołu, który robi to, co inni naobiecywali. I jest skuteczne także w rozwoju produktów.

Byliśmy zapraszani do projektów badawczych, a równocześnie, w miarę jak zyskaliśmy trochę doświadczenia w robieniu różnych rzeczy – prototypów, urządzeń pomiarowych czy jakichś stanowisk badawczych (bo czasem te projekty dotyczyły tego, że bada się jakieś zjawisko i to jest punktem wyjścia do powstania produktu), stwierdziliśmy, że jesteśmy w stanie oferować takie usługi komercyjnie. Trochę był to skok na głęboką wodę, bo byliśmy trochę nieopierzeni biznesowo. Nie wiedzieliśmy, że najpierw należy sprawdzić rynek – czy jest zapotrzebowanie na tego rodzaju usługi, ale wiem, że wiele firm popełnia ten sam błąd. Nam się na szczęście udało – okazało się, że jest rynek na takie usługi, że jest cała masa firm, albo osób, które mają pomysł na produkt, ale już nie wiedzą, jak się do tego zabrać. Wiedzą jak to ma funkcjonować, wiedzą, komu to sprzedadzą, potrafią sobie policzyć biznesplan, ze to się im zepnie, ale nie wiedzą, jak zacząć, jak stworzyć pierwszy prototyp, skontaktować się z producentem, rozwiązywać problemy techniczne. Nie chcą się tym zajmować albo już próbowali, ale ich zespół R&D był niezarządzalny i stawał się kulą u nogi. Ilu klientów, tyle przypadków; każdy miał jakiś powód po to, żeby outsourcować R&D poza swoją firmę, przynajmniej w pewnym zakresie. Nie zawsze od pomysłu do produkcji – czasem od pierwszego prototypu do czwartego prototypu, a czasem od trzeciego prototypu do produkcji, albo tylko części urządzenia, bo kluczowy element wolał rozwijać u siebie. Każdy klient współpracuje z nami na troszkę innej zasadzie.

Skąd biorą się Wasi klienci? Rozumiem, że renoma, o której mówiłeś, poszła za Wami, ale z pewnością potrzebne były i inne działania. Czu dużo czasu poświęcasz reklamie i marketingowi czy klienci przychodzą do Was sami?

Na samym początku przychodzili do nas klienci głównie z polecenia, ponieważ daliśmy się w świecie akademickim poznać. Częścią z tych partnerów w programach badawczych były polskie uczelnie, więc ten świat akademicki trochę o nas wiedział i wiedział, jak rozwiązujemy problemy.

Nasz potencjalny klient, który nie wie, jak rozwiązać jakiś problem techniczny – to nie zawsze są produkty, to czasami są np. zagadnienia procesowe, związane z liniami produkcyjnymi, albo konieczność zrobienia jakiejś maszyny do kontroli jakości – to jego pierwszym odruchem, jest pójście na uczelnie i dowiedzenie się, czy są tam jacyś ludzie, którzy są w stanie to zrobić. Czasem taka współpraca się udaje, ale z mojego doświadczenia, z tego co słyszę od ludzi, którzy zostali moimi klientami, to taka współpraca udaje się rzadko.

Rzadko kiedy ludzie znajdują rozwiązanie na uczelni, zazwyczaj nie z przyczyn merytorycznych, a administracyjnych. Jedną z przyczyn tego, jest też to, że naukowcy nie mają dużego doświadczenia z przemysłem – są w stanie wiele rzeczy zrobić, natomiast nie wiedzą, jak doprowadzić do tego, żeby to było produkowalne, żeby się nie zepsuło, żeby było używalne, przez kogoś innego niż osoba, która to zaprojektowała. Słyszę od moich klientów takie historie często – albo przez cztery miesiące nie mogli podpisać umowy, albo nawet, jeśli jakiś naukowiec dochodził do fajnych rozwiązań, to w końcu kończyło się na rozdzielaniu włosa na czworo i dążeniu do perfekcji, zamiast poprzestaniu na czymś, co jest dostatecznie dobre. Siłą rzeczy nie słyszę pozytywnych historii, bo tacy ludzie do mnie nie trafiają, więc nie jest to obraz kompletny, a jedynie fragment mi dostępny.

Pierwsi klienci trafiali do nas albo systemem poleceń, albo właśnie przez rozpuszczone przez nas po uczelniach wici – część naukowców otwarcie mówiła „to nie jest dla nas temat, ale znamy taką firmę, która pomoże”.

Finalnie, część ludzi trafia do nas z naszej strony internetowej, chociaż trudno jest zbudować stronę internetową w taki sposób, żeby ludzie do nas trafili. Nie ma takich słów kluczowych, które w wystarczająco szeroko opisują naszą działalność. „Prace badawczo rozwojowe” to kiepskie hasło – nikt tak nie szuka tych usług. Potencjalny klient wpisze w wyszukiwarkę raczej „jak zrobić suszarkę do włosów”, a nie będziemy przecież na stronie pisać każdego z takich haseł. Reklama w tej branży jest skomplikowana.

Mówiłeś sporo o współpracy z przemysłem i pracy w ramach projektów badawczych. Jakie masz odczucia w zakresie dofinansowań, czy to ze środków europejskich, czy ze strony np. Narodowego Centrum Badań i Rozwoju (NCBiR)?

To ogromny temat, niemalże na osobną rozmowę. Patrzę na to podwójnie – jako wielkie dobro i wielkie zło. Z jednej strony, na pewno taka dotacja to coś dobrego, sami z nich korzystamy – obecnie pracujemy nad pierwszym własnym projektem, po latach robienia produktów dla innych, który dofinansowywany jest z tego rodzaju dotacji.

Fajnie jest, że ten próg wejścia z innowacyjnym produktem na rynek jest obniżany, bo można na to uzyskać dotację. Krzywa wejścia nie jest taka stroma, nie trzeba posiłkować się kredytem i ponosić ogromne ryzyko biznesowe. Z drugiej strony te instytucje finansujące często zdają się nie zauważać, że prace te są na ogół obarczone ryzykiem technologicznym.

Trudno jest sformułować wygrywający wniosek (konkursy na dotacje) w taki sposób, że jest np. ryzyko 50%, że to się nie uda (bo tak zwykle jest w innowacjach), ale mamy taki plan, że zrobimy coś innego, trochę mniej innowacyjnego. Taki wniosek już nie wygra, nie udowodnimy tej innowacyjności.

Innym problemem jest to, że mnóstwo innowacyjnych rzeczy to tak naprawdę składanie technologii czy produktów z gotowych klocków i mimo tego, że jest to innowacyjność obarczona stosunkowo małym ryzykiem, to urzędy nie uznają tego za dostatecznie innowacyjne, aby otrzymać dofinansowanie. Mimo, że nikt wcześniej nie pomyślał, żeby te klocki złożyć ze sobą w dokładnie taki sposób i np. zwiększyć wydajność pracy firmy pięciokrotnie, to jednak nie jest to innowacyjne w rozumieniu konkursów, pomimo, że tak bardzo zmienia rynek i zmienia sposób produkcji czy same produkty. Aby uzyskać dofinansowanie, pomysł musi być czymś zupełnie nowym w jakiejś skali, chociażby polskiej, co powoduje, że ci, którzy piszą wnioski o dotacje nie piszą tego, co naprawdę chcą zrobić, tylko dorabiają do tego historie, potem prowadzą badania i podwójną buchalterię, aby uzyskać wniosek na to, co naprawdę chcą robić.

Czy to nie jest tak, jak z uczelniami, że są po prostu niekompatybilne z realiami biznesowymi?

Tak, jest tutaj taki problem. Może w przypadku dofinansowań jest to inny rodzaj niekompatybilności. Czego innego potrzeba. Myślę, że bardzo dużo dobrego polskim uczelniom zrobiło by to, gdyby człowiek, przed robieniem doktoratu, musiał przez rok popracować w przemyśle. Takie zobaczenie, że np. czas się liczy, że to jest istotne czy zrobisz coś za miesiąc czy za dwa jest ważne, że nauczenie się, co to znaczy „wystarczająco dobre” jest kluczowe – wystarczy spełnić określone kryteria i już jest to biznesowo super. Nie trzeba ciągle poprawiać. Taki rok w przemyśle, to nie jest nic nowego. Podobne rozwiązanie istnieje na przykład w Niemczech. Nie pamiętam, czy dokładnie jest to rok, ale taki obowiązek dla pracowników naukowych na uczelni jest i niemieckie uczelnie są wzorem współpracy pomiędzy uczelniami a biznesem.

To czego potrzebują z kolei polskie dotacje, to lepsze zrozumienie czym są innowacje w pracach badawczo-rozwojowych w przemyśle. Problem z brakiem tego zrozumienia, bierze się często z tego, że eksperci, którzy oceniają te wnioski, to często ta sama grupa, która pracuje na uczelniach i ona może nie do końca odróżniać prace prowadzone na uczelni, od prac w przemyśle. Zupełnie inaczej definiują oni innowację – dla akademików to coś, na jaki temat nie było jeszcze artykułu w prasie branżowej, a w przemyśle innowacją jest np. produkt, którego jeszcze nie było w sklepie. Wzorem są dofinansowania przyznawane bezpośrednio przez Komisję Europejską, gdzie ta optyka jest zupełnie inna – koncentruje się na zastosowaniach biznesowych innowacji, a niekoniecznie na definiowaniu innowacji wyłącznie technicznie.

Kolejna rzecz to zaangażowanie. To co jest super w projektach europejskich (czyli takich, które są przyznawane bezpośrednio przez urzędy europejskie, np. KE, a nie ze środków europejskich, jak robi to NCBiR), albo takich, które realizujemy dla Europejskiej Agencji Kosmicznej (ESA). Każdy tego rodzaju projekt dostaje tzw. oficera technicznego, który np. przyjeżdża na spotkania, który rozumie co się w projekcie technicznie dzieje, który jest w stanie zrozumieć, że coś poszło nie tak i zaakceptować jakiś plan awaryjny, np. przesunięcie funduszy z jednego zadania na inne albo zredefiniowanie oceny. To wszystko w ramach dobrze sformułowanej umowy. To jest zupełnie nie do pomyślenia w polskich projektach. Pisze się tam raporty merytoryczne, ale mam wrażenie, że rzadko kiedy ktokolwiek je czytał. Urzędy w Polsce tylko sprawdzają faktury, czy zgadza się plan zakupów i czy to, co było wpisane we wniosku, zostało zrealizowane.

Teraz troszeczkę lżejsze pytanie. Jaki był Twój najciekawszy projekt?

Absolutnie nie mam tutaj żadnej wątpliwości, że to był projekt, jaki realizowaliśmy dla ESA…

Tego się spodziewałem… tylko który projekt, bo z tego co pamiętam realizowałeś ich wiele?

Celem było stworzenie programu do symulacji sieci do łapania kosmicznych śmieci, których jest mnóstwo na orbicie i z którymi trzeba coś zrobić. Jedną z metod, jest doprowadzenie do usunięcia z orbity największych i najgroźniejszych z nich za pomocą sieci, które byłyby wystrzeliwane w kierunku śmieci. Żeby taką sieć zaprojektować i użyć w kosmosie inżynierowie potrzebują symulacji, ponieważ nie są w stanie na bieżąco testować prototypów, jak to jest realizowane na ziemi. Można przetestować jakiś przeskalowany, późny prototyp, ale musi tutaj już być duża doza pewności, że się uda, ponieważ koszty testów w kosmosie są ogromne. Wiec pozostają symulacje.

Jedną z najbardziej skomplikowanych rzeczy do symulacji, jaką można sobie wyobrazić, są tekstylia. Większość komercyjnego oprogramowania po prostu sobie z nimi nie radzi, a jak już sobie radzi, to np. pojedyncza symulacja (taka jaka byłaby potrzebna do naszej sieci) zajmuje dwa tygodnie. Nie da się w ten sposób zaprojektować sieci, bo wymaga to dziesiątków czy setek symulacji działania. Potrzebny był program, który może nie będzie tak dokładny, jak komercyjny soft, ale wystarczająco dobrze odzwierciedli, to co dzieje się z siecią w kosmosie, a jednocześnie, możliwe będzie ich modelowanie w czasie zbliżonym do rzeczywistego.

Nie wystarczy jednak napisanie takiego symulatora, nawet jak zna się bardzo dobrze mechanikę tekstyliów, a mieliśmy już takie doświadczenia z poprzednich projektów. Trzeba taki program zwalidować – udowodnić, że rzeczywiście jest on dostatecznie dobry. W tym przypadku konieczne było wykonanie szeregu eksperymentów i było to bardzo ciekawe. Charakter tego, jak ta sieć pracowała, wymagał, aby eksperymenty te były przeprowadzone w warunkach sztucznej nieważkości (braku grawitacji). Zrealizowaliśmy to w samolocie w locie parabolicznym. Całość tego projektu – zbudowanie symulatora, jak i przygotowanie stanowiska pomiarowego – to była wielka przygoda. Przygoda mojego życia, mogę nawet powiedzieć.

Leciałem tym samolotem, czułem tą nieważkość. Nie pochorowałem się, z czego jestem bardzo dumny. Z resztą, przed samym lotem miałem okazję się o tym upewnić – aby zmniejszyć ryzyko podczas eksperymentu, członkowie naszego zespołu przeszli odpowiednie szkolenie w wirówce przeciążeniowej, co przygotowało nas do tego, co spotka nas podczas lotu parabolicznego. Byliśmy prawie jak astronauci.

Rozumiem, że ten symulator był potem stosowany przez ESA?

Tak, był stosowany. Nawet mieliśmy kolejny projekt, w ramach którego przy wsparciu ESA rozszerzaliśmy jego funkcjonalność. Obecnie jednak ESA go nie używa, ponieważ podejście z łapaniem śmieci w siatkę stało się trochę nieaktualne. Nie dlatego, że jest to zły pomysł – inżynierowie z ESA uważają to za jeden z lepszych pomysłów na odławianie śmieci, ale trochę nie ma pieniędzy na tego rodzaju działania. Może jest to spowodowane tym, że dawno nic na orbicie się poważnie nie zderzyło… może wtedy pieniądze na rozwój tej ścieżki by się znalazły?

W tej chwili podejście jest takie, że próbuje się stworzyć uniwersalny pojazd, który ma być w stanie autonomicznie ściągać śmieci z orbity, ale także ma być w stanie serwisować pracujące tam satelity. Tego typu pojazd dużo lepiej wygląda z ekonomicznego punktu widzenia, ale łapanie przez niego kosmicznych śmieci może być trudne. Pojazd ma wykorzystać ramię robotyczne, ale nie było do tej pory w historii kosmonautyki sytuacji, w której jeden kontrolowany obiekt ma zbliżyć się w otoczenie niekontrolowanego obiektu, jakim jest śmieć. Widziałem już symulacje tego rodzaju ramienia i z punktu widzenia sterowania jest to coś niezwykle wymagającego, tym bardziej, że komputery, które latają w kosmos, są na ogół dużo słabsze, od tego czego używa się na Ziemi.

Obecnie symulator może nie jest używany do swojego pierwotnego celu, ale wykorzystujemy go do symulowania… sieci rybackich. Pozwala to na optymalizację ich projektów i, na przykład zmniejszenie ilości paliwa spalanego przez kutry rybackie, albo zmniejszenie degradacji dna, które powodują tego rodzaju sieci lub też poprawę selektywności połowów i jest to bardzo obiecujący kierunek naszej działalności. W ten sposób zatoczyliśmy fajne koło – idea łowienia śmieci wzięła się z mórz, trafiła do kosmosu, a teraz sama technologia symulacji sieci trafiła z powrotem do morza.

Na tym przykładzie widzimy, że często prace badawcze nie prowadzą do powstania produkcyjnego urządzenia. Jak więc często prototyp zmienia się w coś dostępne np. na sklepowej półce?

Ciężko tak podać jedną liczbę. Wydaje mi się, że trochę mniej niż połowa. Przyczyny tego są bardzo różne. Często jest tak, że w trakcie rozwoju, okazuje się, że koszty są większe, niż początkowo zakładano. Bardzo często spowodowane jest to tym, że na początku nie oszacowano poprawnie albo kosztów produkcji albo dodatkowych kosztów, o których wiele osób na początku nie myśli. Na przykład koszty związane z koniecznością spełniania różnych norm. Zostawia się to na ogół na później, ale ja teraz kładę każdemu klientowi do głowy, że trzeba przeanalizować, jakie normy urządzenie musi spełniać. Należy przeczytać kilka norm i zobaczyć, jakie warunki stawiają one urządzeniom. To jest szczególnie istotne przy urządzeniach, które mogą być w jakiś sposób niebezpieczne – przyciąć palec, porazić prądem. W przypadku urządzeń medycznych, czy nawet zbliżających się do tego tematu, jest to szczególnie ważne.

Również modny teraz Internet Rzeczy. Często są to urządzenia w których nosi się baterie przy skórze, tutaj też są pewne wymagania bezpieczeństwa. Nie każdy o tym na początku myśli, a przeczytanie norm często powoduje, że połowa pomysłów na pewne funkcjonalności po prostu odpada. Nagle wyparowuje chęć na całą masę fajerwerków, bo się okazuje, ile potem to będzie kosztować – i rozwój i utrzymanie. Dobrze jest robić to na początku, bo jeśli okaże się to dopiero w którejś fazie prototypowania, to taki projekt po prostu czeka śmierć.

Jest dużo uwarunkowań i wymagań, aby stworzyć gotowy produkt. Możesz krok po kroku opisać, co trzeba zrobić? Jak się w ogóle do tego zabrać?

Zaczyna się od pomysłu. Potem z tego pomysłu powstaje dokładniejsza specyfikacja. Potem należy tą specyfikację zderzyć z wymaganiami – tym, co na końcu procesu będzie wymagane, aby móc wprowadzić produkt na rynek. W tle cały czas trzeba modyfikować swoje założenia biznesowe. Od samego początku trzeba wiedzieć komu to sprzedać. Na tym etapie, zanim zacznie się projektować, trzeba określić w jakiej skali chce się produkować, ile tego ma powstawać rocznie. Trzeba też ustalić ile klient jest w stanie za urządzenie zapłacić i trzymać się tej nieprzekraczalnej granicy. Musimy mieć strategię i monitorować koszty produkcji. Dodajemy funkcjonalność, zmieniamy materiał, ale cały czas musimy wiedzieć, że nie przekraczamy maksymalnego kosztu produkcji, bo inaczej produkt może czekać biznesowa śmierć. To jedna z przyczyn, dla których nie wszystkie podejścia do projektowania, kończą się produktem na półce.

Mając projekt, który jest niedrogi, na który jest zapotrzebowanie na rynku i który spełnia wszystkie wymagania, co trzeba zrobić?

Przede wszystkim produkt musi dać się wyprodukować. Może nie od samego początku, ale od drugiej czy trzeciej iteracji prototypów trzeba koniecznie uwzględniać wymagania produkcyjne. Należy projektować takie części, które dadzą się wytworzyć. Wejść we współpracę np. z producentem kontraktowym i potwierdzić u niego wycenę oraz możliwości techniczne. To proces, który nazywamy industrializacją – proces przerabiania urządzenia prototypowego na coś, co daje się wyprodukować przy użyciu wielkoskalowych technik produkcyjnych. Musimy taki zindustrializowany prototyp dalej testować, produkować w krótkiej serii i testować, testować, testować… aby znaleźć wszystko, co może pójść nie tak, zwłaszcza, jeśli ma to być urządzenie elektroniki konsumenckiej, bo użytkownicy mogą zrobić z tym wszystko. Testy należy prowadzić tak, żeby nie doszło do sytuacji w której połowa produktów wraca do nas na reklamacji. Nawet jeżeli jest ona nieuznana, to obsługa samego procesu też nas kosztuje.

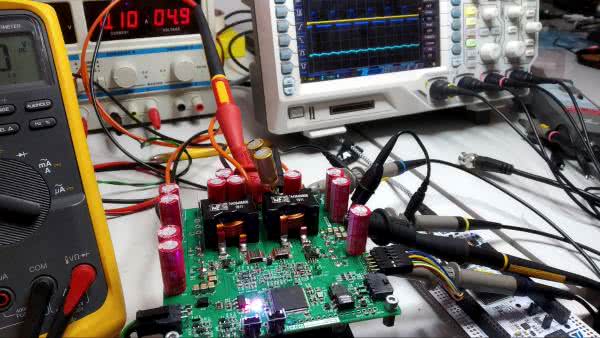

Z jakich narzędzi i oprogramowania korzysta Twój zespół podczas projektowania prototypów?

Przede wszystkim są to dwie podstawowe grupy narzędzi CAD (Computer Aided Design). Jednym jest CAD mechaniczny, my używamy głównie SolidWorksa. Z drugiej strony jest CAD elektroniczny – my używamy Altium Designera. Do tego dochodzą środowiska programistyczne, bo elektronika nie obędzie się bez oprogramowania. I przeróżne narzędzia do analizy, symulacji i pomiarów.

Wymieniłeś całkiem sporo narzędzi, a czy jesteś w stanie wymienić które z nich są najważniejsze np. z punktu widzenia początkujących inżynierów?

Żadne. Nic nie jest ważniejsze niż mózg. Zależy oczywiście o jakiego rodzaju urządzeniach mówimy, ale jeśli myślimy o pracach koncepcyjnych, na które mamy czas, to jesteśmy w stanie za pomocą umownej kartki i ołówka naprawdę dużo rzeczy wymyślić i bardzo dużo problemów rozwiązać wyłącznie przeprowadzając analizy myślowe. CAD-y tylko trochę to ułatwiają, natomiast myślenia za nas nie wykonają. Oczywiście, programy te są w realnych, komercyjnych zastosowaniach niezastąpione, bo oszczędzają mnóstwo czasu, dają narzędzia wizualizacyjne itd., ale nie zrobią projektu za nas, nie ma guzika „dokończ projekt”, przynajmniej póki co. Może kiedyś takich czasów doczekamy, ale to byłoby raczej smutne…

Wielu początkujących inżynierów, szczególnie freelancerów, nie może pozwolić sobie na profesjonalne oprogramowanie. Co sądzisz o programach open-source? Czy są realnym zamiennikiem komercyjnego oprogramowania?

Jeśli chodzi o CAD-y do komercyjnego zastosowania, czyli przede wszystkim CAD mechaniczny i elektroniczny, to nie ma obecnie otwartego oprogramowania, które jest w stanie zapewnić projektowy workflow, który jest sprawny czasowo. W warunkach komercyjnych nie mamy czasu na próby znalezienia dlaczego coś w programie nie działa. Natomiast jeśli mamy na to więcej czasu, a mamy ograniczone finanse, to jest parę narzędzi, które mogą nam pomóc. Jest na przykład FreeCAD, w którym wiele rzeczy da się narysować. Jest bardzo fajny, posiadający darmową wersję przeglądarkowy CAD Onshape, w którym robię swoje hobbystyczne projekty i on się doskonale sprawdza. Jeśli chodzi o CAD elektroniczny, to KiCad jest całkiem spoko.

Jest też cała masa otwartego oprogramowania „z okolicy” projektowania, którym weryfikuje czy symuluje się projekty, zarówno mechaniczne, mechaniki płynów czy symulacji elektronicznych. Są one wykorzystywane również w przemyśle, na przykład doskonały OpenFOAM do mechaniki płynów albo Code-Aster do obliczeń wytrzymałościowych. Pewnym ograniczeniem jest np. uboższa dokumentacja, czy gorszy interfejs użytkownika – krzywa wejścia jest dużo bardziej stroma. Na przykład część dokumentacji do Code-Aster jest tylko po francusku. Na pewno wymaga to więcej pracy, ale wyniki są jak najbardziej porównywalne do komercyjnego oprogramowania. Z czasem oczywiście, nasza efektywność z korzystania z darmowego oprogramowania wzrośnie. Doświadczony użytkownik open source będzie lepszy niż świeżak na oprogramowaniu komercyjnym.

Obecnie często mówi się nie tylko o prototypie, ale o demonstratorze technologii, urządzeniu przedprodukcyjnym, MVP itd. Czy to sztywne i potrzebne podziały czy modna nowomowa?

Jak każda klasyfikacja, przydaje się to wtedy, kiedy jest dobrze określona i konsekwentnie stosowana. Jeśli spotykają się dwie osoby i jedna mówi prototyp, a druga demonstrator technologii, a każdy ma na myśli to samo, to nie ma w tym nazewnictwie żadnej systematyczności. Dobrze jest w obrębie organizacji czy grupy projektowej operować takim samym słownikiem, aczkolwiek z mojej praktyki, za najdalej drugim lub trzecim razem, trafi się wyjątek, który wymyka się klasyfikacji. Ja używam po prostu słowa prototyp, numeruję kolejne iteracje i ewentualnie dodaję dodatkowe słowa, korzystając z terminów takich, jak prototyp funkcjonalny, prototyp przedprodukcyjny, prototyp użytkowy itp.

Co jesteś w stanie poradzić osobom, które chcą zacząć w tej branży? Szczególnie tym, którzy np. kończą teraz studia i chcą podjąć się pracy jako projektanci-freelancerzy.

Zaczynajcie jak najwcześniej robić rzeczy i nie bójcie się robić ich coraz bardziej skomplikowanych. Nie bójcie się wychodzić poza swój zakres specjalności, to znaczy, że np. jeśli jesteś elektronikiem, to nie rób tylko elektroniki, ale zrób też coś dookoła tego - projektuj na przykład też elementy mechaniczne, nie bój się wychodzić poza swoją działkę. Bardzo dużym ograniczeniem w tej pracy jest właśnie takie wąskie spojrzenie, nieświadomość tego, jak np. ta elektronika wpływa na mechanikę.

Spotykałem się z sytuacjami, gdzie są np. dwa duże działy w firmie projektowej – jeden zajmuje się, dajmy na to, mechaniką, a drugi elektroniką. Okazuje się, że w elektronice trzeba coś zmienić, więc jeden zespół wymienia np. kondensator, który jest ciut wyższy – okej, to w niczym nie powinno przeszkadzać… Ale potem okazuje się, że te kilka milimetrów więcej wywraca do góry nogami projekt mechaniczny. Tego rodzaju problem zauważa się jednak dopiero bardzo późno. Gdyby ten elektronik poszedł do mechaników i zapytał – „czy wam to nie przeszkodzi?”, gdyby spróbował zrozumieć, jak zmiany w elektronice będą rzutować na mechanikę, to uniknięto by wielu problemów i w ogóle do opisanej sytuacji by nie doszło.

Najważniejszym kierunkiem rozwoju jest rozumienie innych specjalności – każda zmiana wpływa na wszystko, wszystko w urządzeniach jest powiązane z wszystkim innym!

Żeby dobrze wdrożyć się w projektowanie urządzeń należy zaczynać dużo wcześniej niż na koniec studiów. Wstępujcie do kół naukowych, realizujcie bardzo szalone projekty. To najlepsza nauka.

Dziękuję za rozmowę!

Dzięki również.

Nikodem Czechowski, EP

Zaloguj

Zaloguj