Współczesna elektronika coraz częściej sięga po zaawansowane metody diagnostyczne, umożliwiające precyzyjną analizę urządzeń bez konieczności ich demontażu. Jednym z takich narzędzi jest termowizja, która dzięki rejestrowaniu promieniowania podczerwonego pozwala zobaczyć, jak ciepło rozchodzi się w układach elektronicznych.

Odpowiednia interpretacja obrazów termicznych może ujawnić przegrzewające się komponenty, problemy z chłodzeniem, a nawet wskazać na zwarcia lub uszkodzenia, które mogłyby pozostać niezauważone podczas standardowej diagnostyki. Nie są to oczywiście jedyne zastosowania termowizji. Na rynku dostępnych jest wiele urządzeń, które wykorzystują termografię, które używane są w wielu dziedzinach życia – w automatyce przemysłowej, budownictwie, medycynie, wojsku…

Co to jest termowizja

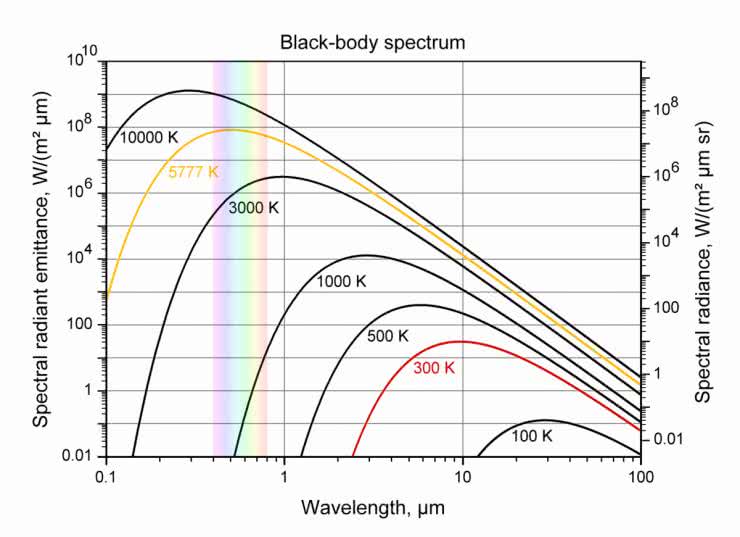

Każde ciało o temperaturze wyższej niż zero bezwzględne emituje jakieś promieniowanie elektromagnetyczne. Promieniowanie to, określane promieniowaniem ciała doskonale czarnego, opisuje prawo Plancka. Określa ono ilość i rozkład widmowy energii emitowanej przez powierzchnię w funkcji temperatury. Widma tego promieniowania dla szeregu temperatur pokazano na rysunku 1. W miarę wzrostu temperatury maksimum emisji przesuwa się w kierunku fal krótszych, co wynika z kolei z prawa Wiena. W typowych warunkach otoczenia większość promieniowania cieplnego emitowanego przez obiekty na Ziemi mieści się w zakresie podczerwieni, niewidzialnej dla ludzkiego oka.

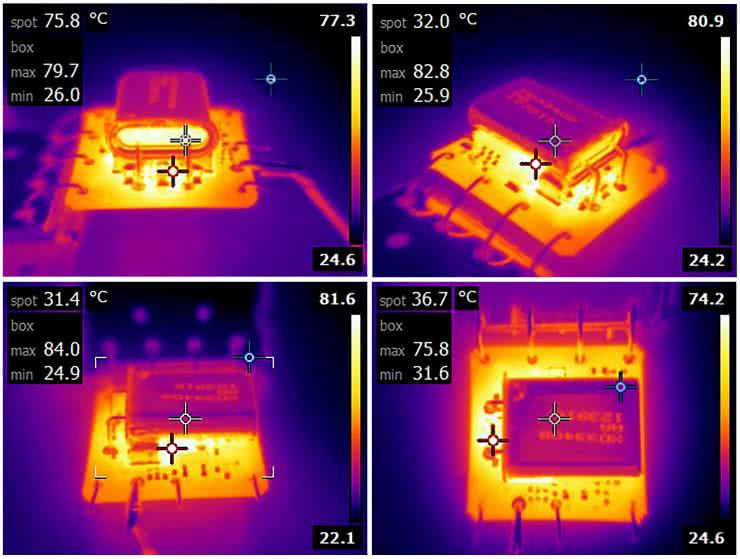

Termowizja to technika obrazowania, która wykorzystuje promieniowanie podczerwone do analizy rozkładu temperatur. Kamery termowizyjne są wyposażone w detektory czułe na fale podczerwone, które rejestrują promieniowanie cieplne emitowane przez obiekty i konwertują je na sygnał elektryczny. Następnie sygnał ten jest przekształcany w obraz, w którym różne temperatury są przedstawiane np. za pomocą kolorów lub odcieni szarości. Cieplejsze obszary zwykle są oznaczane barwami od żółci po czerwień (ciepłymi), natomiast chłodniejsze mają barwy od niebieskiej do fioletowej (zimnymi). Przykładowy obraz tego rodzaju pokazano na fotografii 1.

Dzięki obrazowaniu w podczerwieni możliwe jest obserwowanie obiektów i ich temperatury bez konieczności ich oświetlania światłem widzialnym. Termowizja znajduje szerokie zastosowanie w różnych dziedzinach, takich jak wojsko, ratownictwo, przemysł, diagnostyka budowlana czy medycyna. W warunkach bojowych pozwala wykrywać przeciwników nawet w całkowitej ciemności, a w przemyśle umożliwia lokalizowanie przegrzewających się elementów instalacji. Dodatkowo, w medycynie służy do diagnozowania stanów zapalnych i innych problemów zdrowotnych na podstawie anomalii temperaturowych, a w okresie niedawnej pandemii kamery termowizyjne wykorzystywane były do wykrywania w tłumie osób o podwyższonej temperaturze ciała. Każda z tych aplikacji charakteryzuje się trochę innymi wymaganiami, w szczególności co do różnicy temperatur obrazowanego obiektu i otoczenia, co ma kluczowy wpływ na wybraną technikę obrazowania.

Istotne parametry

Istnieje szereg parametrów detektorów termicznych, które pozwalają na ich charakteryzację i porównywanie między sobą. Część z tych parametrów opisuje bezpośrednio warunki pracy detektora (temperatura pracy, która wpływa na chłodzenie, czy też zakres spektralny/zakres temperatur obrazowania), co wskazuje na sposób i miejsce jego implementacji, a część parametrów to wartości, które pozwalają nam określić jakość jego pracy, która przekłada się na jakość uzyskiwanego obrazu. Oczywiście finalnie istotnym parametrem jest również cena, która w wielu przypadkach dyktuje, jaki detektor możemy w naszej aplikacji zastosować, a jaki jest poza naszym zasięgiem.

Rozdzielczość przestrzenna (matryca detektora)

Rozdzielczość matrycy określa liczbę pikseli detektora w poziomie i pionie, np. 640×480 px lub 1280×1024 px. Im większa rozdzielczość, tym więcej szczegółów można zobaczyć na uzyskanym obrazie. Nowoczesne systemy stosują matryce o wysokiej rozdzielczości, co pozwala na precyzyjne obrazowanie nawet drobnych detali. Oczywiście na wielkość obrazowanych detali wpływ ma również zastosowana optyka, tak jak w zwykłej kamerze.

Wielkość piksela detektora

Rozmiar piksela wpływa na zdolność rozdzielczą kamery. Typowe wartości wynoszą od 12 μm do 25 μm dla nowoczesnych detektorów. Mniejsze piksele pozwalają na większą gęstość pikseli i lepszą jakość obrazu przy tej samej wielkości matrycy, jednakże kosztem zmniejszenia czułości. Parametr ten ma podobne znaczenie, jak w przypadku zwykłych kamer.

Zakres spektralny

Zakres spektralny określa, w jakim zakresie długości fal elektromagnetycznych detektor jest czuły. Typowe detektory pracują w zakresie podczerwieni długofalowej (LWIR: 8…14 μm) oraz średniej podczerwieni (MWIR: 3…5 μm). MWIR oferuje wyższą czułość w zakresie wysokich temperatur, natomiast LWIR jest bardziej użyteczne dla obrazowania w temperaturach zbliżonych do temperatury otoczenia/temperatury pokojowej. Parametr ten ma bezpośredni związek z zasadą działania termowizji i widmami emisji, pokazanymi na rysunku 1.

Zakres temperatury pracy i pomiaru

Zakres temperatury pracy oznacza, w jakich warunkach otoczenia detektor może działać, np. od –40°C do +80°C. Parametr ten ma głównie znaczenie dla aplikacji. Z kolei zakres pomiarowy określa temperatury, jakie można obrazować z pomocą danego sensora. Typowe kamery termowizyjne są w stanie obserwować obiekty o temperaturach od –40°C do +1500°C. Obserwacje skrajnych temperatur są o tyle problematyczne, że dla tych temperatur maksimum widma wychodzi już stanowczo poza zakres podczerwieni. Dla niskich temperatur już wspomniane –40°C odpowiada długości fali równej ok. 12,5 μm, czyli już na skraju zakresu LWIR. Z drugiej strony widma (i zakresu temperatur) dla wysokich temperatur emisja powoli wchodzi w zakres światła widzialnego.

Rodzaj chłodzenia

Detektory dzielą się na chłodzone i niechłodzone. Chłodzone (np. InSb, MCT) oferują wyższą czułość i lepszą jakość obrazu, ale wymagają dosyć skomplikowanego systemu chłodzenia aktywnych elementów – matrycy sensora. Istnieją dwa podstawowe mechanizmy chłodzenia tego rodzaju detektorów – Stirlinga i Peltiera.

Detektory niewymagające chłodzenia (np. mikrobolometryczne) są znacznie tańsze, bardziej energooszczędne i mają dłuższą żywotność, ale są mniej czułe i są wolniejsze od swoich chłodzonych kuzynów.

Chłodzenie kriogeniczne (Stirlinga)

Jednym z najczęściej stosowanych systemów chłodzenia w chłodzonych sensorach termowizyjnych jest chłodzenie kriogeniczne oparte na silniku Stirlinga. Silnik ten działa na zasadzie sprężania i rozprężania gazu roboczego (np. helu), co pozwala osiągnąć bardzo niskie temperatury, często w zakresie 60…100 K (–213…–173°C). Takie chłodzenie jest niezbędne dla detektorów kwantowych, takich jak MCT (rtęć-kadm-tellur) czy InSb (antymonek indu), które wymagają niskiej temperatury, aby zmniejszyć szumy termiczne i zwiększyć czułość.

Główną zaletą tego systemu jest możliwość uzyskania bardzo wysokiej jakości obrazowania termalnego z czułością NETD poniżej 20 mK i dużą szybkością reakcji. Wadą jest wysoka cena, zwiększony rozmiar, ograniczona żywotność (kilka tysięcy godzin pracy silnika) oraz konieczność stosowania dodatkowej energii do zasilania systemu chłodzenia, co ogranicza mobilność urządzeń. Dodatkowo, chłodzenie elementów do temperatur kriogenicznych oznacza ryzyko kondensacji, które eliminuje się, umieszczając sensor w próżni, za okienkiem optycznym, co zwiększa dalej koszt i rozmiar rozwiązania.

Chłodzenie termoelektryczne (Peltiera)

Alternatywnym rozwiązaniem stosowanym w niektórych detektorach termicznych (np. kwantowych) jest chłodzenie termoelektryczne oparte na efekcie Peltiera. Moduły Peltiera transportują ciepło za pomocą półprzewodnikowych elementów termoelektrycznych, które generują różnicę temperatur pod wpływem przepływu prądu elektrycznego (efekt Seebecka). Temperatury uzyskiwane przy wykorzystaniu tego typu chłodzeniu są wyższe niż w przypadku układów z cyklem Stirlinga i zwykle mieszczą się w zakresie 150…250 K (–123…–23°C), co jednak w zupełności wystarcza do ograniczenia szumów w mniej wymagających sensorach.

Największą zaletą tego systemu jest brak elementów ruchomych, co zwiększa niezawodność i wydłuża żywotność detektora w porównaniu do chłodzenia Stirlinga. Ponadto moduły Peltiera są bardziej kompaktowe i energooszczędne. Ich wadą jest mniejsza skuteczność chłodzenia oraz ograniczona zdolność do osiągania ultraniskich temperatur, co powoduje, że nie są odpowiednie dla najwyższej klasy sensorów wojskowych i naukowych.

Czułość termiczna (NETD – Noise Equivalent Temperature Difference)

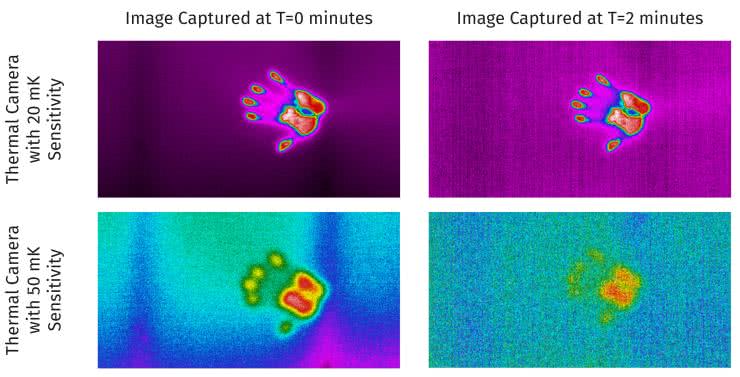

NETD określa najmniejszą różnicę temperatury, jaką detektor jest w stanie zarejestrować. Wyrażana jest na ogół w milikelwinach (mK). Typowe wartości to od 30 mK do 80 mK dla nowoczesnych kamer termowizyjnych, ale najlepsze systemy mogą osiągać wartości nawet poniżej 20 mK. Niższa wartość NETD oznacza lepszą zdolność wykrywania drobnych różnic temperatur. Parametr ten podaje się, na ogół, dla temperatury 30°C lub 300 K.

NETD dobrze obrazuje przykład, pokazany na fotografii 2. W tym prostym eksperymencie obrazowany jest termiczny odcisk ciepłej dłoni na zimnym materiale. Różnica temperatur wprowadzona dotykiem nie jest wielka, a z czasem zanika, gdyż materiał stygnie, a temperatura rozkłada się równomierniej po całym materiale. W tym przypadku widać, że aby uchwycić detale odcisku, konieczny jest detektor z mniejszym NETD.

Przyjmuje się obecnie, że detektory z NETD poniżej 30 mK to najwyższa klasa sensorów. Parametr ten w zakresie od 30 do 60 mK to nadal wysoka jakość obrazowania. Kamery z NETD w zakresie od 60 do 80 mK uznawane są za nadal bardzo dobre, a obecnym standardem dla sensorów z niższej półki jest 200 mK.

Czas reakcji i częstotliwość odświeżania

Czas reakcji określa, jak szybko detektor może rejestrować zmiany temperatury. Chłodzone detektory kwantowe (np. InSb, MCT) mają bardzo krótki czas reakcji (rzędu mikrosekund), co pozwala na rejestrowanie szybko poruszających się obiektów. Mikrobolometry niechłodzone mają czas reakcji dłuższy, co może powodować rozmycie obrazu przy szybkim ruchu.

Z czasem reakcji powiązana jest częstotliwość odświeżania obrazu. Parametr ten określa, ile razy na sekundę aktualizowany jest obraz. Standardowe wartości to od 20 Hz do 60 Hz, ale w zastosowaniach szybkich, np. w wojsku czy nauce, stosuje się kamery o częstotliwości odświeżania dochodzącej nawet do 30 000 Hz.

Dynamika sygnału i szum detektora

Parametr ten określa określa, jak szeroki zakres temperatur może być rejestrowany jednocześnie bez utraty szczegółów obrazu. Istotnym parametrem jest również stosunek sygnału do szumu (SNR), który wpływa na jakość obrazu – im wyższy, tym mniej zakłóceń na obrazie termalnym.

Sensory i technologie

Na rynku dostępnych jest wiele rodzajów sensorów termowizyjnych. Odpowiedni dobór sensora do naszej aplikacji to już połowa sukcesu. Przyjrzyjmy się zatem najpopularniejszym na rynku technologiom i ich kluczowym cechom.

Detektory piroelektryczne

Pierwsze sensory termowizyjne bazowały na detektorach piroelektrycznych i bolometrycznych – stosunkowo wolnych i oferujących niską rozdzielczość. Detektor piroelektryczny do termowizji działa w oparciu na efekcie piroelektrycznym – zmianie polaryzacji elektrycznej materiału pod wpływem temperatury. Gdy promieniowanie podczerwone pada na powierzchnię detektora wykonanego z materiału piroelektrycznego, np. tytanianu baru lub tantalanu litu, i dochodzi do zmiany jego temperatury, na jego powierzchni gromadzi się ładunek elektryczny. Ponieważ efekt piroelektryczny jest zależny od zmiany temperatury w czasie, detektory te wymagają modulacji sygnału – często poprzez mechaniczne przerywanie promieniowania za pomocą obrotowego dysku z otworami (tzw. choppera). W tradycyjnych zastosowaniach termowizyjnych detektory piroelektryczne były stosowane w układach skanujących, ale ich czas reakcji był ograniczony przez konieczność modulacji sygnału, co sprawiało, że nie nadawały się do dynamicznych obserwacji.

Typowe detektory piroelektryczne charakteryzowały się czułością w zakresie fal podczerwonych od 3 do 14 μm, co obejmuje pasmo termicznego promieniowania obiektów w temperaturach od około –50°C do +500°C. Ich rozdzielczość była jednak bardzo ograniczona – zazwyczaj matryce tych sensorów miały łącznie kilkanaście do kilkuset pikseli, co wymagało stosowania skomplikowanych układów optomechanicznych do uzyskania pełnego obrazu termicznego. Kluczową zaletą detektorów piroelektrycznych było to, że mogły działać w szerokim zakresie temperatur otoczenia bez konieczności aktywnego chłodzenia, co czyniło je stosunkowo prostymi i trwałymi. Ich wadą była jednak konieczność stosowania mechanicznego skanowania obrazu oraz mała szybkość rejestracji sygnału, co ograniczało ich zastosowanie w dynamicznych warunkach. Były one szeroko stosowane w pierwszych kamerach termowizyjnych już w latach 50. i 60. XX wieku. Obecnie detektory te nie są już stosowane w nowoczesnych kamerach termowizyjnych, ponieważ zostały zastąpione przez niechłodzone matryce mikrobolometryczne, które oferują znacznie lepszą rozdzielczość i umożliwiają rejestrowanie obrazu w czasie rzeczywistym. Mikrobolometry eliminują konieczność stosowania elementów ruchomych oraz modulacji sygnału, co znacząco zwiększa ich trwałość i niezawodność. Detektory piroelektryczne nadal znajdują zastosowanie w czujnikach ruchu na podczerwień (popularne czujniki ruchu PIR), używanych np. w systemach alarmowych czy automatycznym sterowaniu oświetleniem, ale ich rola w termowizji została praktycznie wyeliminowana przez nowsze technologie.

Detektory bolometryczne

Detektory bolometryczne używane są od lat 70. XX wieku. Mierzą one zmiany rezystancji cieplnej materiału pod wpływem pochłoniętego promieniowania podczerwonego. Sensory te są bardziej czułe niż piroelektryczne, ale w oryginalnych realizacjach miały równie niską rozdzielczość i wymagały chłodzenia kriogenicznego, co sprawiało, że były duże i kosztowne. Na dzień dzisiejszy ta technologia nie jest stosowana, ale warto ją wymienić, gdyż jest podstawą dla późniejszych, bardziej zaawansowanych sensorów.

Mikrobolometry

Niechłodzone sensory, takie jak mikrobolometry, stały się standardem w zastosowaniach cywilnych i komercyjnych. Bazują na materiałach zmieniających oporność elektryczną w zależności od temperatury, np. tlenku wanadu (VOx) lub amorficznym krzemie (a-Si). Ich zaletą jest niższy koszt i brak potrzeby chłodzenia, co pozwala na miniaturyzację i łatwą integrację z innymi systemami. Mają jednak niższą czułość w porównaniu do chłodzonych detektorów, wykazują też dłuższy czas reakcji.

Inne współczesne sensory

Obecnie na rynku dominują dwie główne grupy sensorów: detektory chłodzone i niechłodzone. Jakkolwiek jest to podział trochę sztuczny i wynikający z typowych warunków aplikacji, a nie fizycznej zasady działania sensora, ale doskonale sprawdza się przy dobieraniu elementów do naszych konstrukcji.

Chłodzone sensory działają na bazie detektorów kwantowych, takich jak MCT (rtęć-kadm-tellur), InSb (antymonek indu) czy QWIP (fotodetektory z kwantowymi studniami). Te sensory zapewniają bardzo wysoką czułość i szybkość reakcji, przez co są wykorzystywane w zastosowaniach wojskowych, naukowych i przemysłowych. Jednak wymagają skomplikowanego chłodzenia do temperatur rzędu 77 K (temperatura ciekłego azotu) lub niższych, aby zmniejszyć ich poziom szumów termicznych. Zwiększa to ich koszt i zmniejsza trwałość systemu. Przekłada się to również na cenę i wielkość takich rozwiązań, co ogranicza ich stosowanie w niektórych aplikacjach.

Sensory MCT

Detektory termowizyjne oparte na rtęci-kadmie-tellurze (MCT) należą do najczęściej stosowanych, chłodzonych sensorów w zaawansowanych systemach termowizyjnych. Materiał ten jest wyjątkowy, ponieważ jego pasmo wzbronione można dostosować poprzez zmianę proporcji kadmu do pozostałych składników stopowych, co pozwala na dostosowanie zakresu pracy detektora do różnych zakresów spektralnych – od średniej podczerwieni (MWIR: 3…5 μm) do długofalowej podczerwieni (LWIR: 8…14 μm). Osiągają bardzo wysoką czułość termiczną, z wartościami NETD poniżej 20 mK. Sensory MCT są dość szybkie i osiągają prędkość obrazowania do 1000 fps.

Sensory InSb

Detektory oparte na InSb (antymonek indu) są niezwykle szybkie i charakteryzują się wyjątkowo wysoką czułością w zakresie średniofalowej podczerwieni (MWIR: 3…5 μm). Są szeroko stosowane w systemach śledzenia celów, obrazowania hiperspektralnego i innych aplikacjach wymagających szybkiej reakcji. Ich główną zaletą jest bardzo wysoka czułość i niezwykle krótki czas odpowiedzi na zmiany promieniowania, dzięki czemu mogą rejestrować szybkie wahania temperatury i poruszające się obiekty. Sensory InSb należą do najszybszych na rynku i pozwalają na obrazowanie z częstotliwością ponad 1000 fps (w niektórych trybach pracy wybrane kamery oferują nawet ponad 3000 fps). Są jednak ograniczone do zakresu MWIR, co sprawia, że nie są idealnym wyborem do zastosowań w warunkach dużej wilgotności lub w obrazowaniu na sporych odległościach (woda – także para wodna – pochłaniają podczerwień z zakresu MWIR). Osiągają NETD na poziomie 15…25 mK.

Sensory QWIP (fotodetektory ze studniami kwantowymi)

Detektory QWIP (Quantum Well Infrared Photodetectors) to zaawansowana technologia wykorzystująca półprzewodnikowe studnie do detekcji promieniowania podczerwonego, głównie w zakresie długofalowej podczerwieni (LWIR: 8…12 μm), ale z uwagi na fakt, iż pasmo wzbronione studni kwantowych można dosyć łatwo kształtować za pomocą ich geometrii, można dostroić ich pasmo pracy do wymagań danej aplikacji.

Główną zaletą technologii QWIP jest wysoka jednorodność matryc detekcyjnych, co umożliwia tworzenie kamer o bardzo dużej rozdzielczości (np. 1024×1024 piksele i większe). Jednak detektory QWIP mają niższą czułość termiczną w porównaniu do MCT i InSb, co oznacza, że wymagają dłuższego czasu integracji sygnału, aby uzyskać wysokiej jakości obraz. Sensory te charakteryzują się NETD na poziomie 25...50 mK. Z uwagi m.in. na dłuższy czas integracji sensory te oferują na ogół możliwość pracy z odświeżaniem do ok. 120 fps.

Ich największą przewagą nad innymi sensorami jest duża rozdzielczość oraz możliwość łatwego dostrojenia do konkretnych długości fal podczerwonych, co czyni je szczególnie przydatnymi w obrazowaniu hiperspektralnym i zastosowaniach specjalistycznych.

Sensory przyszłości

Obecnie prowadzone są prace nad nowymi technologiami, które mają poprawić czułość i rozdzielczość obrazowania termowizyjnego przy jednoczesnym obniżeniu kosztów i zużycia energii. Jednym z kierunków rozwoju są nanomateriały, takie jak grafenowe sensory podczerwieni, które mogą działać w szerokim zakresie spektralnym bez potrzeby chłodzenia. Badania nad detektorami opartymi na kropkach kwantowych oraz metamateriałach również wskazują na możliwość stworzenia bardziej kompaktowych i energooszczędnych sensorów.

Innym obiecującym kierunkiem są sensory wykorzystujące zjawiska fotonowe i plazmoniczne, które pozwalają na bezpośrednią konwersję promieniowania podczerwonego na sygnał elektryczny z dużą szybkością i precyzją. W przyszłości mogą powstać ultraczułe kamery termowizyjne wielkości smartfona, zdolne do działania bez potrzeby aktywnego chłodzenia, co znacząco poszerzy ich zastosowania w medycynie, przemyśle i elektronice użytkowej.

Aplikacje termowizji

Termowizja znajduje szerokie zastosowania m.in. w serwisowaniu układów elektronicznych, kontroli jakości produkcji czy badaniach nad efektywnością energetyczną urządzeń. Urządzenia termograficzne w połączeniu z innymi metodami pomiarowymi mogą stanowić kluczowe narzędzie dla inżynierów i elektroników, pozwalające na szybsze i dokładniejsze wykrywanie usterek. W tej części artykułu przyjrzymy się niektórym praktycznym zastosowaniom kamer termowizyjnych oraz metodom analizy uzyskiwanych obrazów, które mogą usprawnić codzienną pracę elektroników.

Obserwacje otoczenia

Termowizja znajduje liczne zastosowania w obserwacji otoczenia, umożliwiając detekcję obiektów i organizmów emitujących ciepło, nawet w całkowitej ciemności czy w trudnych warunkach pogodowych. Kamery termowizyjne są powszechnie stosowane w systemach wojskowych i ratowniczych, gdzie pozwalają na wykrywanie ludzi, zwierząt czy pojazdów niezależnie od widoczności optycznej. Wykorzystywane są także przez np. straż graniczną czy w ochronie infrastruktury krytycznej, gdzie standardowe kamery mogą być niedostatecznie nieskuteczne. Na fotografii 3 pokazano przykładowy kadr z kamery śmigłowca SAR (Search And Rescue), który prowadził misję poszukiwawczą zagubionego turysty.

W myślistwie i obserwacji przyrody termowizja pozwala na śledzenie zwierząt nocnych oraz monitorowanie populacji w ich naturalnym środowisku. Często stosowane są również celowniki termowizyjne do broni myśliwskiej. Dodatkowo systemy monitoringu termowizyjnego są stosowane w miastach do nadzorowania ruchu drogowego czy wykrywania pożarów w obszarach leśnych i przemysłowych.

Obserwacje Ziemi

W obserwacji satelitarnej Ziemi termowizja odgrywa istotną rolę w monitorowaniu zmian klimatycznych, wykrywaniu anomalii geotermalnych oraz analizie powierzchni planety. Satelity wyposażone w kamery termowizyjne dostarczają cennych danych o rozkładzie temperatur na powierzchni lądów i oceanów, co pozwala na śledzenie wzorców pogodowych, np. prądów oceanicznych czy frontów burzowych. Wulkanolodzy używają termowizji do monitorowania aktywności wulkanicznej, identyfikowania miejsc zwiększonego wypływu lawy oraz analizowania zagrożenia erupcjami. W rolnictwie obrazowanie termiczne pomaga w ocenie zdrowia roślin i wykrywaniu obszarów niedoboru wody, co umożliwia optymalizację nawadniania i zwiększenie plonów.

Przykładem takiej platformy może być HotSat-1, wystrzelony przez Europejską Agencję Kosmiczną w czerwcu 2023 roku. Na swoim pokładzie miał on sensor MWIR (pracujący w dwóch zakresach: 3,7…5 μm w nocy i 4,5…5 μm for za dnia). Rozdzielczość przestrzenna pomiaru wynosiła między 3,5 m a 6,8 m, w zależności od kąta obserwacji. Operator platformy nie podaje danych dotyczących innych danych sensora, ale chwali się czułością na poziomie 2 K, co przekłada się typowo na NETD na poziomie ok. 30 mK. Przykładowy obraz z tego satelity pokazano na fotografii 4. Niestety w grudniu 2023 roku satelita uległ awarii. W tym roku SatVu, operator tych satelitów, zamierza wystrzelić kolejne dwa – HotSat-2 i HotSat-3.

Analizy termiczne

Termowizja znajduje zastosowanie w przemyśle, medycynie i nauce. W laboratoriach i zakładach produkcyjnych umożliwia badanie rozkładu temperatury na powierzchni materiałów, co pozwala na ocenę procesów takich jak utwardzanie, spiekanie czy chłodzenie. Każdy z nas chyba widział, a przynajmniej słyszał o analizach efektywności energetycznej budynków. Analiza budynków przy użyciu termowizji pozwala na ocenę strat ciepła, wykrywanie nieszczelności izolacji oraz lokalizowanie mostków termicznych. Dzięki badaniom termowizyjnym można łatwo zidentyfikować miejsca, przez które ucieka ciepło zimą lub nadmiernie nagrzewające się powierzchnie latem, co umożliwia poprawę efektywności energetycznej budynków.

Kamery termowizyjne są także wykorzystywane do wykrywania zawilgoceń w ścianach, co jest szczególnie istotne przy diagnostyce problemów z wilgocią i pleśnią. W obiektach zabytkowych termowizja pozwala na nieinwazyjne badanie struktury murów, wykrywanie ukrytych elementów konstrukcyjnych czy analizę stanu zachowania tynków i fresków.

W medycynie termografia jest stosowana m.in. do diagnozowania stanów zapalnych, oceniania krążenia krwi oraz monitorowania rehabilitacji pacjentów po urazach, pozwalając na wczesne wykrywanie problemów zdrowotnych bez potrzeby inwazyjnych badań.

Projektowanie i serwis urządzeń

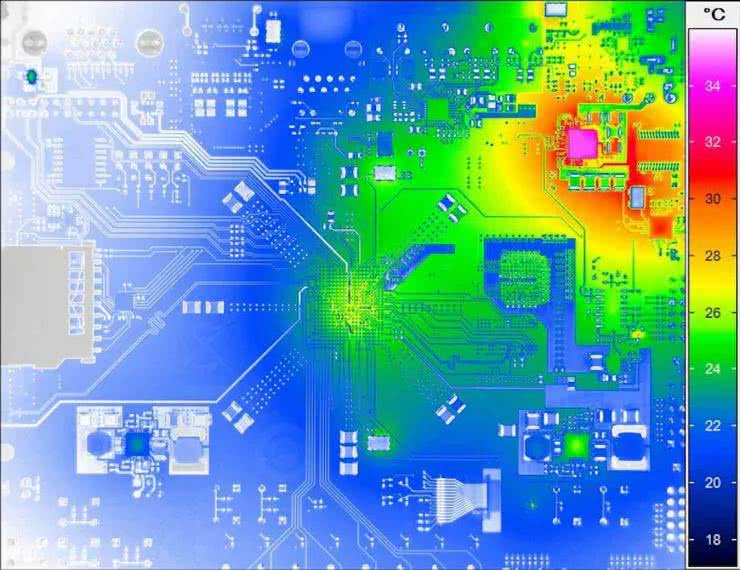

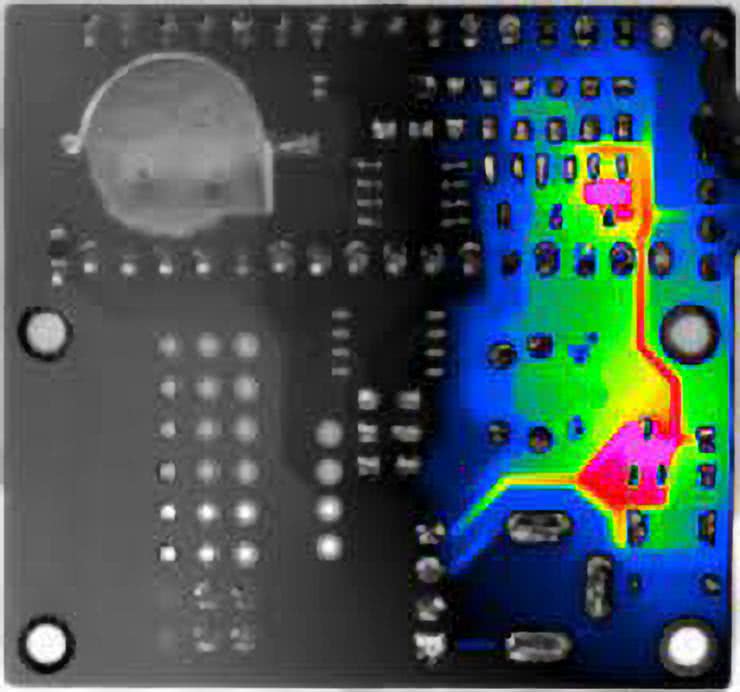

W elektronice kamery termowizyjne są używane do identyfikacji przegrzewających się komponentów na płytach PCB, co pomaga w optymalizacji projektowania urządzeń oraz w ich serwisie. Kamera termowizyjna umożliwia wizualizację rozkładu temperatury na powierzchni płytek drukowanych (PCB), komponentów i obudów urządzeń, co pozwala na wykrycie wielu potencjalnych problemów, jeszcze zanim doprowadzą one do uszkodzenia układu.

Na fotografii 5 pokazano przykładowy termogram płytki drukowanej, z jakim można spotkać się np. w serwisie. Widoczny jest gorący element w górnym prawym narożniku płytki. Najczęściej w ten sposób widoczne są zwarcia, więc po zlokalizowaniu miejsca możemy np. usunąć feralny element. Z drugiej strony, jeśli mamy do czynienia np. z przegrzewającym się układem zasilania, to możemy domyśleć się, że zwarta jest linia zasilania, wychodząca z tego układu.

W przypadku prototypowania przegrzewanie się elementów wskazywać może na błędy w projekcie lub występowanie jakichś nieuwzględnionych zjawisk (wszak nie wszystko da się zasymulować). W połączeniu z symulacjami termicznymi, termowizja pozwala na optymalizację rozmieszczenia komponentów, projektowania ścieżek oraz doboru radiatorów i innych elementów chłodzących.

Jednym z kroków projektowania mozaiki ścieżek PCB, szczególnie w układach większej mocy, jest dobór szerokości ścieżek odpowiedniej do płynącego nimi prądu. Jeśli ścieżka będzie zbyt wąska, jej rezystancja będzie zbyt duża, co przełoży się na jej przegrzewanie z powodu nadmiernego spadku napięcia. Jest to oczywiście bardzo niepożądane zjawisko, dlatego jego szybkie wykrycie za pomocą kamery termowizyjnej pozwala szybko poprawić projekt. Przykład takiej „gorącej ścieżki” pokazano na fotografii 6.

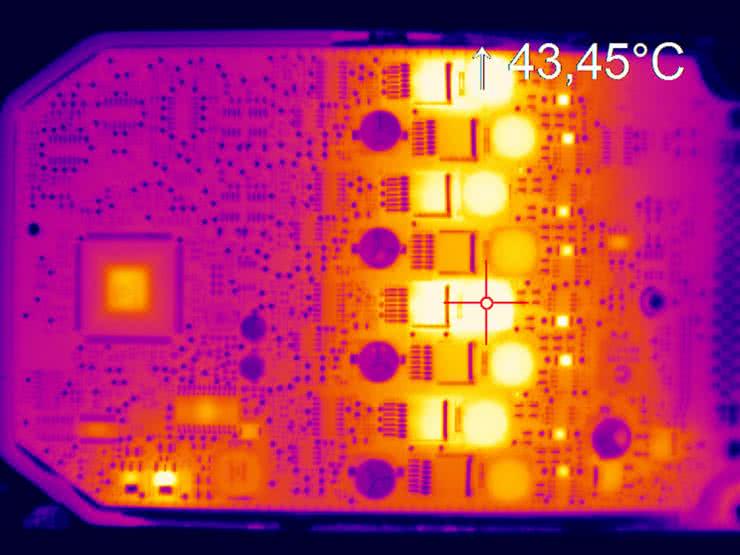

W przypadku układów zasilających, takich jak przetwornice impulsowe, kamery termowizyjne pozwalają ocenić jakość rozpraszania ciepła i dobrać odpowiednie materiały termoprzewodzące lub poprawić wentylację obudowy. Na rysunku 7 pokazano termogram sekcji zasilania. Widoczne są nagrzane przetwornice w układzie.

Termowizja jest również niezwykle pomocna w diagnozowaniu błędów montażowych. Zimne luty, nieprawidłowe połączenia lub uszkodzenia wewnętrzne elementów mogą prowadzić do lokalnych anomalii termicznych. Obszary, które pozostają nienaturalnie chłodne lub nie wykazują zmian temperatury w czasie pracy, mogą świadczyć o braku przewodzenia prądu lub błędach w prowadzeniu ścieżek sygnałowych lub ich uszkodzeniu. Z kolei nadmierne nagrzewanie może wskazywać na zwarcia lub źle działające komponenty pasywne. Termografia pozwala wykrywać takie problemy bez konieczności mechanicznej ingerencji w układ czy podłączania go do sond testujących.

W warsztacie elektronika termowizja może również wspierać proces lutowania. Podczas lutowania elementów SMD i BGA kamera termowizyjna umożliwia obserwację rozkładu ciepła, co pozwala lepiej kontrolować profil nagrzewania i unikać przegrzewania komponentów. W przypadku reballingu układów BGA, gdzie lutowanie często odbywa się bez możliwości sprawdzenia postępu procesu, termowizja pomaga w ocenie, czy cały układ został równomiernie podgrzany i czy proces zakończył się powodzeniem. Jest to również skuteczna metoda kontroli jakości przy montażu seryjnym.

Podsumowanie

Na rynku dostępnych jest wiele kamer IR, przeznaczonych do obrazowania termicznego. W artykule opisaliśmy, jakie współcześnie stosuje się w nich technologie oraz jakimi kluczowymi parametrami opisuje się sensory kamer termowizyjnych. Taka wiedza pozwoli nie tylko ocenić sensory, jeśli konstruujemy urządzenie oparte na obrazowaniu w podczerwieni, ale również porównać kamery termowizyjne między sobą, jeśli będziemy stali przed wyborem urządzenia do własnego warsztatu.

Dzięki coraz większej dostępności kompaktowych i relatywnie niedrogich kamer termowizyjnych obrazowanie termiczne staje się dziś standardową techniką w wielu sektorach przemysłu, również w nowoczesnym warsztacie elektronicznym. Dla elektroników systemy obrazowania termicznego oferują nieocenione wsparcie na etapie projektowania, testowania i serwisowania układów elektronicznych.

Nikodem Czechowski, EP

Zaloguj

Zaloguj