Nomenklatura

Zanim przejdziemy do „technikaliów” związanych z implementacją drukarek i mechanizmów termicznych w nowo projektowanych urządzeniach, powinniśmy najpierw uszczegółowić stosowaną terminologię.

Zasadniczo mianem drukarki termicznej określa się gotowe urządzenia lub moduły składające się z właściwego mechanizmu termicznego oraz sterownika. Sam mechanizm termiczny to w istocie elektromechaniczny moduł złożony z precyzyjnej głowicy drukującej, zespołu napędowego obejmującego silnik krokowy, przekładnię i ogumiony wałek napędowy (współpracujący z dociskiem sprężynowym) oraz zestawu czujników. W niektórych przypadkach mechanizm jest wyposażony także w drugi silnik z mechanizmem automatycznego obcinacza papieru – takie rozwiązanie jest niezbędne np. w parkomatach, w których gotowy wydruk wypada pod wpływem grawitacji do kieszeni odbiorczej dostępnej dla użytkownika.

Głowica termiczna – budowa i wstęp do sterowania niskopoziomowego

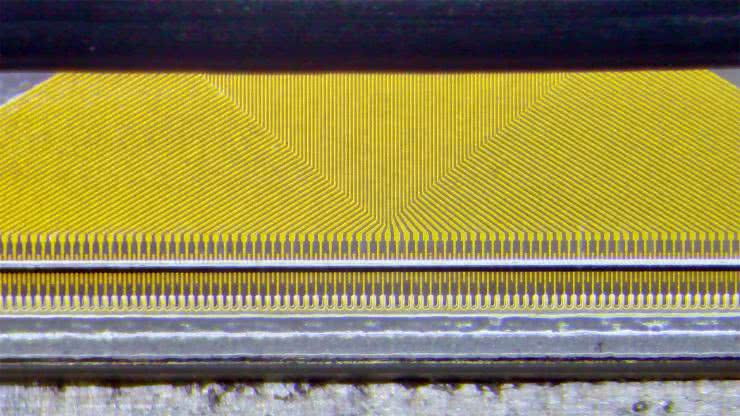

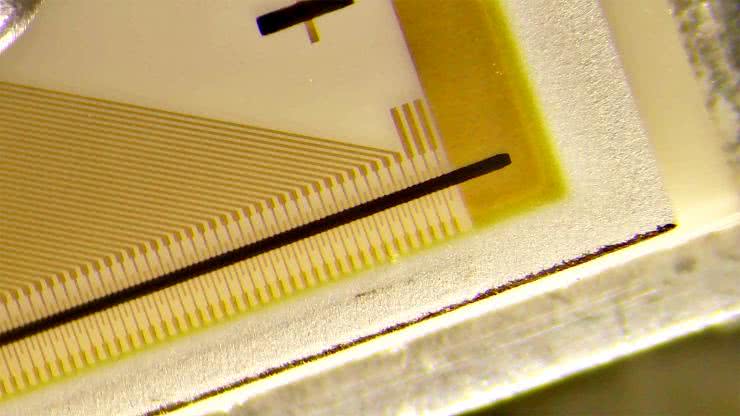

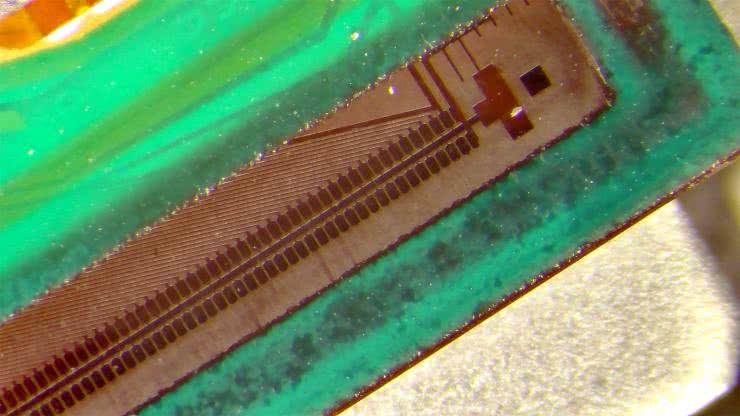

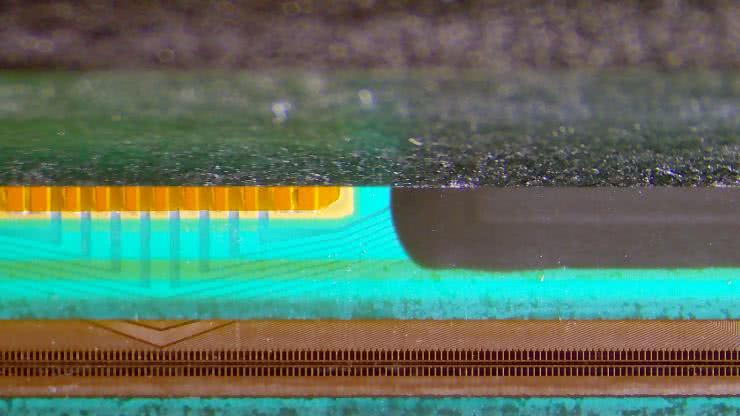

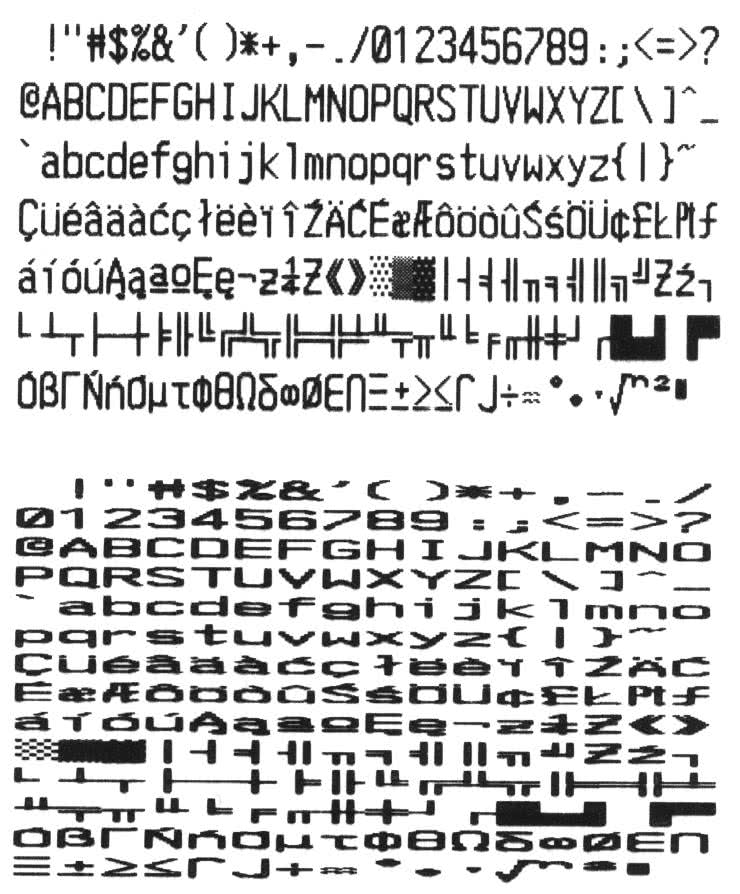

Głowica termiczna – czyli „serce” mechanizmu i całej drukarki – to dość prosta, ale bardzo precyzyjna i delikatna struktura złożona z setek mikroskopijnych grzałek, podzielonych zwykle na kilka grup, co upraszcza układ połączeń, ale nieco komplikuje samo sterowanie. Zastosowanie technik makro- i mikrofotograficznych pozwala przyjrzeć się szczegółom tego niezwykle ciekawego ustroju – rzut oka na zdjęcia wykonane przez autora specjalnie na potrzeby niniejszego artykułu pozwala natychmiast zrozumieć metodę produkcji głowic (fotografie 1...3) – na wytrzymałe termicznie podłoże (np. z ceramiki) nanoszona jest precyzyjna sieć cienkich ścieżek metalowych w taki sposób, że tworzą one swego rodzaju „grzebień”. Ścieżki na ostatniej części swojego przebiegu są przerwane, a na obszar owej przerwy nanoszona jest specjalna warstwa oporowa – w ten sposób powstaje linijka mikroskopijnych rezystorów grzejnych, które mogą być niezależnie załączane za pomocą impulsów sterujących, pochodzących z wbudowanego układu scalonego, umieszczonego w pobliżu głowicy i podłączonego do ścieżek przewodzących metodą COB (Chip-on-Board).

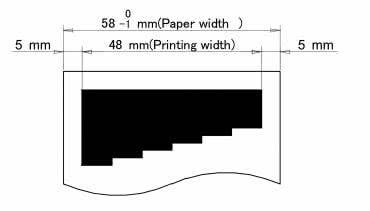

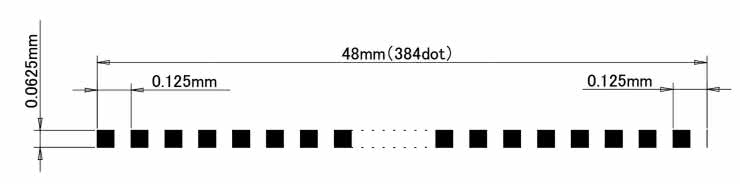

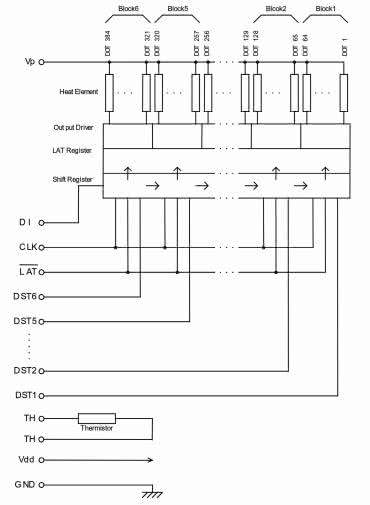

A jakie jest zadanie owego „kawałka krzemu”? Powód instalowania takiego układu przez producentów mechanizmów termicznych jest banalnie prosty – wyprowadzenie wszystkich linii bezpośrednio na taśmę FPC lub jakiekolwiek złącze byłoby wysoce niepraktyczne i to z dwóch powodów. Po pierwsze nawet przy zastosowaniu multipleksu liczba pinów byłaby dość spora – najpopularniejsze modele drukarek o szerokości papieru 58 mm oferują rozdzielczość na poziomie 384 pikseli (rysunek 1), więc przy zastosowaniu szyny danych o szerokości 16 bitów potrzeba byłoby jeszcze 24 linii na sterowanie wyprowadzeniami wspólnymi, co dałoby w efekcie aż 40 linii.

Niby nie dużo – przecież złącza ZIF przeznaczone do taśm FPC i FFC o półmilimetrowym rastrze często mają nawet więcej niż 40 pinów. Trzeba jednak pamiętać, że mamy tutaj do czynienia z elementami grzejnymi, które siłą rzeczy (pomimo małych rozmiarów) muszą być zasilane odpowiednio dużym prądem, niezbędnym do bardzo szybkiego nagrzania danego elementu. Rezystancja pojedynczego elementu wynosi zwykle około 160 Ω, co przy zasilaniu napęciem 5 V daje prąd o natężeniu 31 mA. Pół biedy, gdyby sterowanie odbywało się piksel po pikselu – to jednak nie wchodzi w grę, bo… trzeba jeszcze uwzględnić czas nagrzewania i reakcji chemicznej substancji termoczułej pokrywającej papier. Do tego dochodzi jeszcze duża gęstość linii, która w najpopularniejszych modelach mechanizmów termicznych (np. LTP01-245 marki Seiko Instruments) wynosi 16 linii na milimetr. Aby wydrukować wers tekstu o sensownej wysokości (na poziomie 2...3 milimetrów) trzeba zatem „przeskanować” kilkadziesiąt linii po 384 piksele w każdej, co daje kilkanaście tysięcy punktów.

Opisane powyżej zależności doprowadziły producentów mechanizmów termicznych do konkluzji, że jedyną sensowną drogą do rozwiązania problemów w zakresie szybkości druku i optymalizacji interfejsu połączeniowego będzie zastosowanie… lokalnych rejestrów przesuwnych. I to właśnie – mówiąc w największym skrócie – są owe układy COB (fotografia 4), montowane w pobliżu właściwej ścieżki oporowej. Oczywiście i w tej konstrukcji są pewne ograniczenia. W przypadku wspomnianych już mechanizmów z rodziny LTP01-245 liczba jednocześnie aktywowanych pikseli nie może przekraczać 64, co daje w istocie 1/6 całej linii punktów. Nieprzypadkowo zresztą głowica jest podzielona właśnie na 6 sekcji, aktywowanych osobnymi wyprowadzeniami sterującymi (o tym za chwilę). Przy założeniu, że zostaną jednocześnie włączone wszystkie 64 piksele danej sekcji, łatwo obliczyć maksymalny pobór prądu głowicy, zbliżony do 1,9 A (!).

Warto przy okazji uświadomić sobie, że rozmiar i kształt kropek widocznych na finalnym wydruku zależy nie tylko od natywnej rozdzielczości głowicy (czyli – innymi słowy – od fizycznego rozstawu poszczególnych mikrogrzałek), ale także od… przesuwu papieru. W efekcie, choć piksele głowicy są rozsunięte względem siebie, to rozpraszanie ciepła powoduje, że sąsiadujące punkty wydruku zlewają się, dając wrażenie jednolitej linii poziomej. W kierunku prostopadłym do głowicy (równolegle do kierunku przesuwu papieru) piksele faktycznie się zlewają, gdyż parametry silnika krokowego, średnica wałka oraz stopień przekładni napędowej są tak dobrane, że przesunięcie papieru o jeden elementarny krok jest równe rozmiarowi fizycznego piksela – widać to doskonale na rysunku 2.

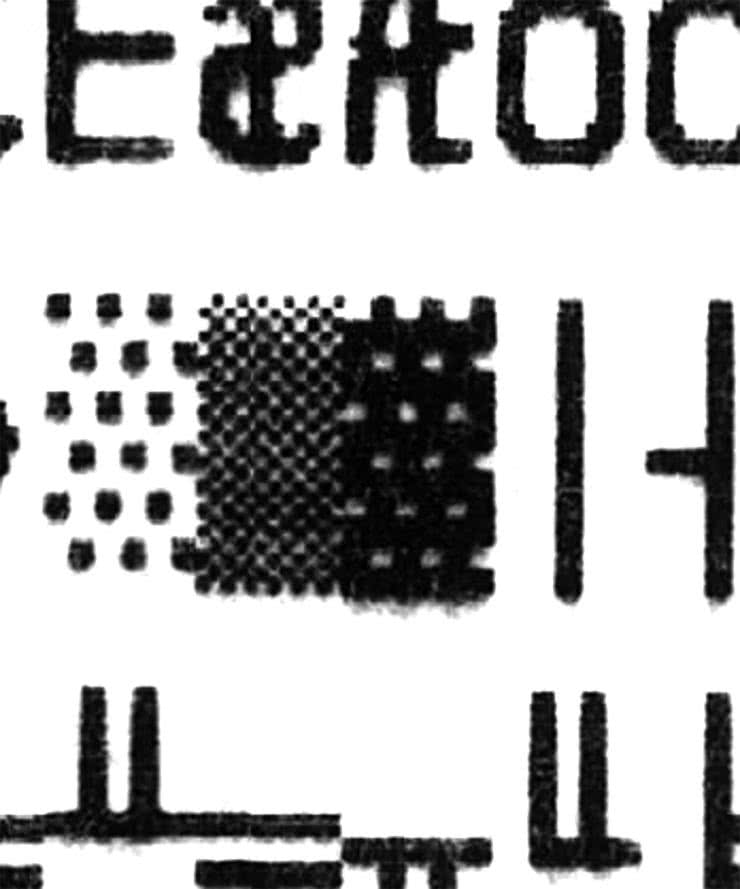

Z kolei na fotografii 5 zaprezentowano skan wysokiej rozdzielczości, wykonany na wydruku testowym jednego z modułów drukarek dostępnych na rynku.

W ogromnym powiększeniu widać jak na dłoni poszczególne piksele oraz charakterystyczne rozmycie, wynikające z termodynamicznych zależności pomiędzy chłodzeniem grzałek, a prędkością przesuwu papieru – nietrudno zauważyć, że rozmycie poziomych linii jest widoczne tylko na dole wydruku, co jasno pokazuje w jakim kierunku był przemieszczany papier w czasie drukowania. Oczywiście w normalnych warunkach eksploatacyjnych taki „efekt ducha” nie ma absolutnie żadnego znaczenia, gdyż rozmycie pozostaje całkowicie niewidoczne podczas oglądania wydruku na żywo (fotografia 6), w skali makroskopowej.

Sterowanie głowicą termiczną

Wspomnieliśmy już, że wbudowane układy sterujące głowic termicznych oparte są na buforowanych rejestrach przesuwnych. Wewnętrzną strukturę takiego układu, wraz z oznaczeniami kierunków przepływu danych, w dużym uproszczeniu uproszczeniu zobrazowano na rysunku 3.

Do dyspozycji użytkownika są następujące linie cyfrowe:

- DI – szeregowe wejście danych rejestru przesuwnego,

- CLK – linia zegarowa,

- LAT – wejście zatrzaskujące stan rejestru w buforze,

- DST1...DST6 – linie aktywujące poszczególne sekcje głowicy, które obejmują piksele 1...64, 65...128 i tak dalej.

Dodatkowo wyprowadzony jest także wewnętrzny termistor (umożliwiający urządzeniu nadrzędnemu kontrolę temperatury głowicy i wyłączenie jej w przypadku przegrzania) oraz oczywiście linie zasilania.

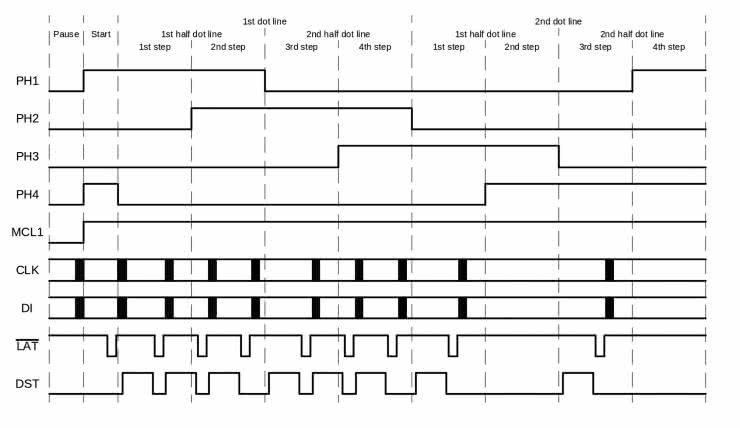

Przebiegi sygnałów na liniach cyfrowych (bez rozróżnienia wejść DST1…6) oraz na poszczególnych wyprowadzeniach silnika napędowego pokazano na rysunku 4.

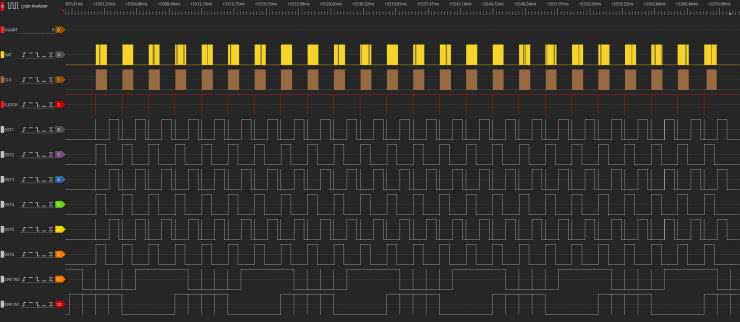

Druk rozpoczyna się od synchronicznego przesłania ramki danych, odpowiedzialnej za stan poszczególnych pikseli w jednej linii obrazu. Następnie kontroler wystawia stan niski na linię LAT, co skutkuje zatrzaśnięciem porcji danych w rejestrze przesuwnym. Aktywacja jednej z sześciu linii DST powoduje natychmiastowe włączenie grzania w poszczególnych partiach głowicy termicznej – z uwagi na czas propagacji ciepła, niezbędny do prawidłowego zaczernienia papieru, impulsy te są relatywnie długie. Podczas gdy sama komunikacja szeregowa na liniach DI oraz CLK odbywa się z częstotliwością rzędu kilku megaherców, to czas aktywacji segmentów DST1...6 wynosi w praktyce około 1 ms. Na rysunku 5 pokazano przebiegi na wszystkich liniach cyfrowych oraz na wejściach sterownika silnika krokowego podczas druku jednego wersu znaków, zaś rysunek 6 obrazuje przybliżenie jednej z ramek odpowiedzialnych za wydruk pojedynczej linii pikseli.

Warto przy okazji zwrócić uwagę na istotny szczegół, widoczny zarówno na „teoretycznym” rysunku 4, jak i na zrzutach ekranu z analizatora sygnałów logicznych, za pomocą którego autor dokonał nasłuchu komunikacji na interfejsie głowicy. Otóż jeśli przyjrzymy się sygnałom na liniach kontrolujących sterownik silnika krokowego to zauważymy, że na każdą ramkę przypadają dwie sekwencje impulsów przesuwających papier. Wygląda to tak, jakby kontroler dwa razy drukował każdą z linii…

Przypadek? Oczywiście nie. Uzasadnienia takiego sposobu sterowania należy szukać w rozmiarach pikseli – jak pokazano wcześniej na rysunku 2, rozdzielczość pionowa (w kierunku rozwijania papieru) jest 2-krotnie większa, niż rozdzielczość pozioma (w kierunku szerokości papieru). Oznacza to, że aby uzyskać piksele o kształcie (w przybliżeniu) kwadratowym, należy wydrukować każdą linię dwa razy, korzystając z dokładnie tego samego zestawu danych w rejestrze zatrzaskowym.

W tym miejscu należy jeszcze dodać, że samo sterowanie silnikiem także nie jest zagadnieniem trywialnym. Okazuje się bowiem, że w celu uzyskania pożądanej jakości druku konieczne jest dokładne podążanie za wytycznymi producenta w zakresie rozpędzania silnika. Niezachowanie precyzyjnych zależności czasowych może spowodować gubienie kroków – trzeba bowiem pamiętać, że malutki silnik (pomimo dość solidnej przekładni redukcyjnej) ma ograniczony moment obrotowy, a pracuje pod relatywnie sporym obciążeniem, wynikającym przede wszystkim z konieczności solidnego docisku papieru do głowicy przez gumowy wałek. Szczegóły techniczne sterowania napędem wykraczają jednak poza ramy niniejszego opracowania, dlatego nie będziemy ich tutaj opisywać.

Pozostałe aspekty konstrukcyjne mechanizmów termicznych

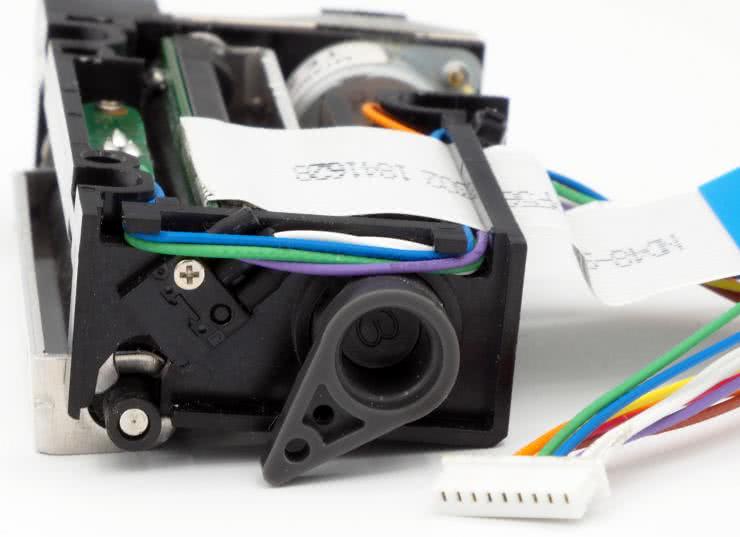

Jednym z podstawowych aspektów, które należy przewidzieć projektując mechanikę urządzenia z modułem drukarki termicznej, jest zapewnienie ergonomicznego dostępu do dźwigni zwalniającej wałek (jeżeli ma on być wyciągany podczas wymiany papieru). Widok mechanizmu termicznego z odłączonym wałkiem pokazano na fotografii 7.

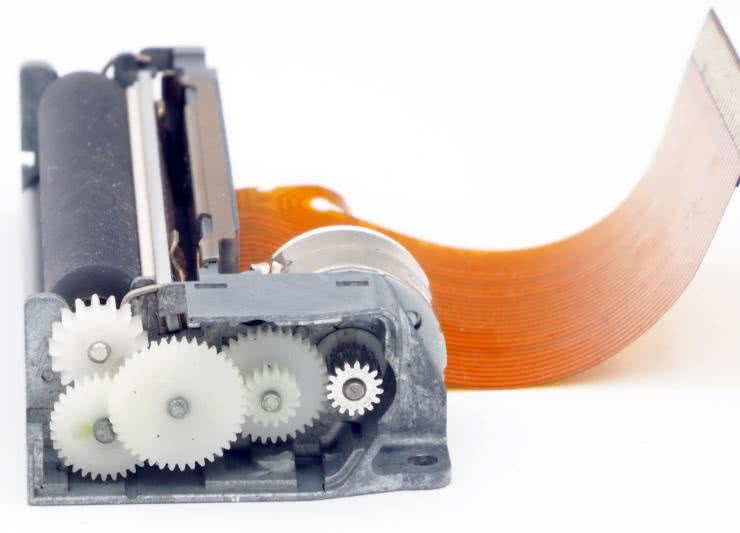

Na fotografii 8 umieszczono dodatkowo widok wielostopniowej przekładni napędowej po zdjęciu osłony – rzecz jasna, w normalnych warunkach eksploatacji element ten pozostaje na swoim miejscu, jednak w serwisie może być konieczne zdjęcie tej części obudowy, np. w celu nasmarowania zębatek.

Od strony programowej kontroler drukarki powinien obsługiwać dwa czujniki montowane standardowo nawet w najprostszych modelach mechanizmów termicznych. Pierwszy z nich to czujnik obecności wałka, pozwalający wykryć fakt usunięcia tegoż w celu wymiany papieru bądź czyszczenia głowicy termicznej. Zwykle sensor ten ma postać prostego mikroprzełącznika, jak widać na fotografii 9.

Drugi czujnik pozwala na wykrywanie obecności papieru – w tym przypadku stosowane są transoptory odbiciowe, umieszczane zwykle w niewielkim otworze obudowy, tuż pod wałkiem napędowym (fotografie 10 i 11).

Najczęściej stosowanym sposobem wykonywania połączeń elektrycznych pomiędzy modułem mechanizmu termicznego, a sterownikiem, jest użycie taśmy FPC lub – rzadziej – FFC. Zaletą tej pierwszej technologii jest możliwość wykonania wszystkich bądź prawie wszystkich połączeń za pomocą pojedynczego, rozgałęzionego obwodu sztywno-giętkiego, co jak na dłoni widać na fotografii 12.

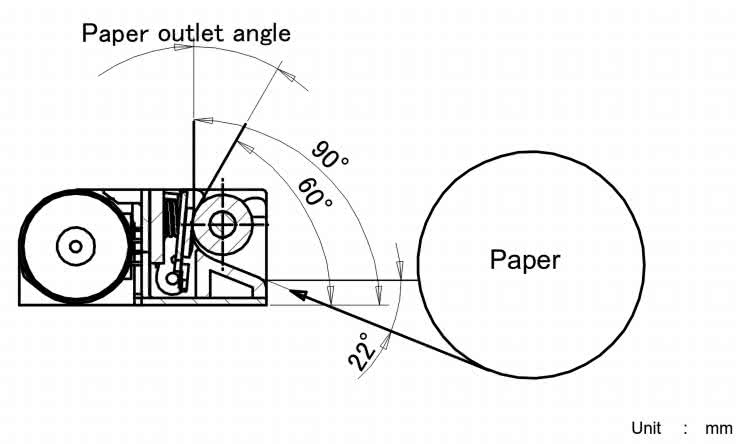

Zupełnie osobną kwestią – choć o znaczeniu fundamentalnym dla ergonomii i niezawodności docelowego urządzenia – jest mechaniczny montaż modułu drukarki termicznej i odpowiednie zamocowanie rolki papieru oraz wylotu zadrukowanego nośnika. Przykład, zaczerpnięty z dokumentacji [1], można zobaczyć na rysunku 7.

Drukarki termiczne w ofercie rynkowej

Dostępne na rynku urządzenia do druku termicznego można podzielić na pięć kategorii, różniących się poziomem abstrakcji w realizacji funkcji sterujących.

- Mechanizmy termiczne, jak opisaliśmy na początku niniejszego artykułu, wymagają zrealizowania całego procesu drukowania najbardziej niskopoziomowo – trzeba „samodzielnie” wysterować każdy piksel i głowicy i synchronicznie przesuwać papier, co wymaga nie tylko dość sporych zasobów pamięciowych, ale także bardzo złożonego oprogramowania wbudowanego, pracującego w reżimie czasu rzeczywistego. Zaletą tego rodzaju implementacji jest pełna kontrola nad każdym aspektem pracy mechanizmu termicznego (w tym możliwość stosowania niestandardowych metod druku), ale zdecydowanie najważniejszym aspektem przemawiającym za wyborem „gołego” mechanizmu jest jego cena – wielokrotnie niższa niż w przypadku jakiekolwiek modułu drukarki z wbudowanym sterownikiem.

- Mechanizmy termiczne z zewnętrznym sterownikiem – niektóre firmy oferują zestawy mechanizmów termicznych wraz z płytkami kompatybilnych sterowników (fotografia 13), z którym nadrzędne urządzenie może nawiązać komunikację za pomocą interfejsu UART. Zaleta takiego rozwiązania to łatwość implementacji (porównywalna ze stosowaniem gotowych drukarek OEM) oraz pewna swoboda we wzajemnym pozycjonowaniu modułu oraz PCB sterownika wewnątrz obudowy urządzenia. Wada? Sumaryczna cena, która nierzadko dorównuje kosztom zakupu gotowej drukarki modułowej.

- Podstawowe moduły drukarek termicznej OEM – w przypadku systemów prototypowych oraz urządzeń o niewielkim obciążeniu eksploatacyjnym możliwe jest stosowanie stosunkowo niedrogich drukarek modułowych, wyposażonych w mechanizm termiczny i sterownik, umieszczone we wspólnej, łatwej w montażu obudowie (fotografia 14). Komunikacja odbywa się zwykle za pomocą interfejsu szeregowego (UART, RS-232 lub USB), co znakomicie upraszcza implementację programową.

- Drukarki kioskowe (fotografia 15) to dość kosztowne i zwykle spore moduły, oferujące w zamian możliwość pracy z dużym obciążeniem (mierzonym liczbą zadrukowanych kilometrów papieru). Nierzadko wyposażone są we wbudowane ucinacze, mają ponadto zintegrowane uchwyty na duże rolki papieru termicznego, co jest kluczowe dla kosztów obsługi (większy zapas papieru przekłada się wprost na rzadsze jego uzupełnianie).

- Gotowe drukarki termiczne mają postać peryferyjnych urządzeń stacjonarnych, współpracujących z komputerem PC (fotografia 16). Należy jednak pamiętać, że nie wszystkie drukarki do etykiet mają konstrukcję bazującą na mechanizmach termicznych – niektóre z nich wymagają stosowania kartridży ze specjalnym paskiem, który odbija warstwę farby na zadrukowywanym nośniku. Tak działają m.in. popularne drukarki marki DYMO, które są w stanie wykonywać opisy nie tylko na samoprzylepnych taśmach (w tym winylowych), ale także na specjalnych rurkach termokurczliwych.

Podsumowanie

Zaprezentowane w artykule informacje pozwalają lepiej zrozumieć dość złożoną tematykę niskopoziomowego sterowania mechanizmami termicznymi. Implementacja tego typu modułów w projektowanych samodzielnie urządzeniach zdecydowanie nie należy do zadań trywialnych, trzeba bowiem z dużą pieczołowitością podejść do aspektów timingu przebiegów kontrolujących ruch silnika i aktywację głowicy termicznej – a to dopiero sam początek, gdyż trzeba przecież jeszcze zapewnić obsługę generatora znaków i elementów graficznych.

Tematyka ta będzie jeszcze poruszana na łamach „Elektroniki Praktycznej” – już teraz trwają prace nad cyklem artykułów poświęconych właśnie niskopoziomowemu sterowaniu mechanizmami termicznymi na bazie zestawu ewaluacyjnego, opracowanego przez autora specjalnie do tego celu (fotografia 17).

inż. Przemysław Musz, EP

Zaloguj

Zaloguj