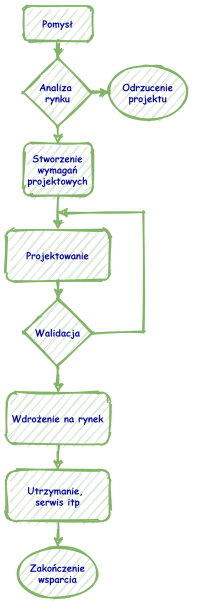

Cykl życia produktu został pokazany schematycznie na rysunku 1. Pierwszy zawsze musi być pomysł, a zaraz po nim koniecznie następuje analiza rynku i określenie wymagań. Następnie projekt urządzenia musi zostać zwalidowany, czyli należy sprawdzić czy spełnia wymagania. Jeśli projekt spełnia wymagania, to może być wdrożony, czyli np. wprowadzony do sprzedaży.

Jeśli nie, wracamy do deski kreślarskiej. Na samej sprzedaży życie urządzenia się nie kończy. Musimy zapewnić możliwość serwisowania, początkowo w ramach serwisu gwarancyjnego, a następnie napraw pogwarancyjnych, Zakończenie wsparcia następuje, kiedy urządzenie przestaje być użyteczne.

Pomysł

Wszystko zaczyna się od pomysłu. Od tego, na ile jest on określony, zależy to, w jaki sposób realizowane będą kolejne kroki. Pomysłem może być chęć stworzenia urządzenia jakiegoś rodzaju, nowa technologia czy sposób realizacji jakichś czynności procesowych czy technologicznych. Pomysłem może też być tzw. potrzeba biznesowa, czyli zaobserwowane na rynku zapotrzebowanie na konkretny produkt, którego obecnie na nim brakuje. Im lepiej określimy nasz pomysł, tym łatwiej będzie nam w kolejnych krokach powstawania produktu. Pomysł najprościej jest określić opisując wymagania – zajmiemy się tym w dalszej części artykułu. Teraz załóżmy, że mamy pewien pomysł na urządzenie. Jest pewna potrzeba na rynku i pewna metoda jej zaspokojenia poprzez układ elektroniczny.

Niemniej istotne niż sam pomysł, są pewne założenia biznesowe, bo przecież zakładamy, że na naszym produkcie chcemy zarabiać. Opracowanie nowego produktu, czyli zmiana pomysłu w coś, co realnie i legalnie możemy sprzedać na rynku, jest inwestycją. Czasami nawet bardzo dużą, pochłaniającą wiele naszych oszczędności bądź innych środków. Dlatego tez ważne jest, aby opracowany przez nas produkt zapewnił, co najmniej zwrot tej inwestycji, a najlepiej przyzwoity zarobek.

Zanim przystąpimy do budowania prototypów i przekształcania ich w urządzenia produkcyjne, konieczne jest przeprowadzenie tzw. analizy rynku. W najprostszym ujęciu musimy po prostu odpowiedzieć na szereg istotnych pytań:

- Czy na dany towar jest na rynku zapotrzebowanie?

- Jaka będzie potencjalna sprzedaż?

- Ile nasz potencjalny klient będzie w stanie za taki towar zapłacić?

- Ile będzie nas kosztowało to przedsięwzięcie w pełnym cyklu życia urządzenia?

W pierwszej kolejności musimy określić rynek docelowy. Tak zwany target, czyli te osoby (lub firmy czy inne podmioty), które mogą zostać naszymi klientami. Tutaj jest wiele podejść, możemy po prostu oprzeć się na swojej znajomości rynku, skorzystać ze statystyk np. GUS-u, czy przygotowywanych przez inne ośrodki lub wręcz sporządzonych na nasze zlecenie albo zlecić tzw. badania fokusowe, na ogół przeprowadzane na nasze zlecenie przez firmy, które po prostu się na tym znają (dodatkowe zlecenia to coś, do czego powinniśmy się przyzwyczaić, szczególnie, jeśli produkt wprowadzamy jako mała firma lub freelancer).

Gdy wyznaczymy grupę naszych potencjalnych klientów musimy oszacować ilu z nich realnie stanie się nabywcami naszego urządzenia. W tym celu określamy tzw. wskaźnik penetracji rynku. Jest on uzależniony od wielu czynników – kosztu urządzenia w porównaniu do zarobków naszego targetu, polityki cenowej, obecności konkurencji na rynku, naszego marketingu itp. Ciężko podać jednoznaczny i prosty sposób na estymację tego wskaźnika, dlatego dobrze jest oszacować go dość zachowawczo. Mówiąc wprost – lepiej zostać pozytywnie zaskoczonym sukcesem naszego biznesu, niż się przeliczyć, ponieważ każde przedsięwzięcie wymaga zainwestowania kapitału i czasu. Załóżmy, że wskaźnik wyniesie np. 5% rocznie w odniesieniu do wyznaczonej liczby nabywców.

Wymagania

Po określeniu pomysłu na nasze urządzenie i przeprowadzeniu związanej z nim analizy biznesowej możemy przystąpić do kluczowego etapu powstawania urządzenia – prototypowania.

Pierwszym krokiem tego procesu jest spisanie wymagań, jakie stawiamy naszemu projektowi. Jest to zestaw funkcji i parametrów, jakie musi spełnić prototyp, żeby został on zaakceptowany i stał się finalnym produktem. Dokument taki pomoże nam później, na etapie walidacji, upewnić się, że to, co zaprojektowaliśmy jest tym, co zaprojektować chcieliśmy (tym, co uwzględnialiśmy w analizie rynku).

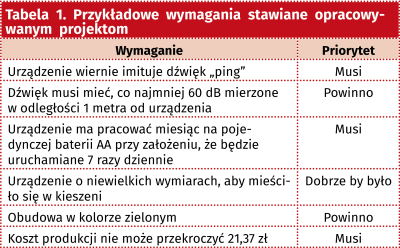

Kilka przykładowych wymagań, podobnych do tych, które mogą się znaleźć w wymaganiach rzeczywistych urządzeń, zebrano w tabeli 1. Opisują one, jakie funkcje ma spełniać urządzenie i jakie mają być jego parametry. Oprócz samych wymagań w tabeli znajduje się, także kolumna nazwana priorytet, w której zaznaczamy, jak ważne jest wymaganie. Jedne będą krytyczne, inne oczekiwane, a jeszcze inne, opcjonalne. Tak zapisane wymagania są elastyczne, a jednocześnie dobrze opisują kluczowe aspekty urządzenia.

Kolejnym ważnym elementem, szczególnie w niektórych branżach, są normy branżowe. Musimy zastanowić się, czy nasze urządzenie musi je spełniać, abyśmy np. mogli mu nadać znak CE i sprzedawać na terenie Unii Europejskiej. Dodatkowo, jeśli planujemy ekspansję na inne rynku, musimy przeanalizować, także tamte, lokalne normy, które nierzadko różnią się od tych, które używane są w Polsce czy Europie.

W przypadku naszego urządzenia wydającego jakiś dźwięk, należy sprawdzić czy nie jest on w jakiś sposób znormalizowany. Wtedy nasze urządzenie musiałoby spełniać wymagania takiej normy. Poza tym, może nas dotyczyć np. norma PN-EN 61305-3: 2001 „Urządzenia i systemy elektroakustyczne powszechnego użytku o wysokiej wierności odtwarzania – Specyfikacja parametrów i metody ich pomiaru – Wzmacniacze” czy też PN-EN 61329: 2002 „Urządzenia i systemy akustyczne – Metody pomiarów i specyfikacja parametrów sygnalizatorów akustycznych (przetworników elektroakustycznych do emisji dźwięku)”. Dodatkowo, jeśli chcemy nadać urządzeniu stopień ochrony przed wnikaniem do środka cieczy i ciał stałych IP, to musimy powołać się na normę PN-EN 60529: 2003. Jeśli chcemy wykazać się mechaniczną wytrzymałością to możemy nadać „stopień ochrony przed zewnętrznymi uderzeniami mechanicznymi zapewnianej przez obudowy urządzeń elektrycznych”, czyli kod IK, zgodnie z normą PN-EN 50102.

Norm może być bardzo dużo. Same wymagania mogą nie być szczególnie trudne do spełnienia, albo mogą wymagać sporych nakładów projektowych. Wiele zależy od rodzaju urządzenia czy też sektora, w którym się poruszamy. Łatwo domyślić się, że np. urządzenie medyczne musi spełnić o wiele bardziej wymagające normy niż np. termometr domowy. Trzeba pamiętać, że spełnianie norm wiąże się z kosztami. Z jednej strony może to wymagać droższych rozwiązań konstrukcyjnych, z drugiej strony badania, które często trzeba zrealizować, aby potwierdzić w certyfikowanym ośrodku spełnianie normy, także nie należą do tanich.

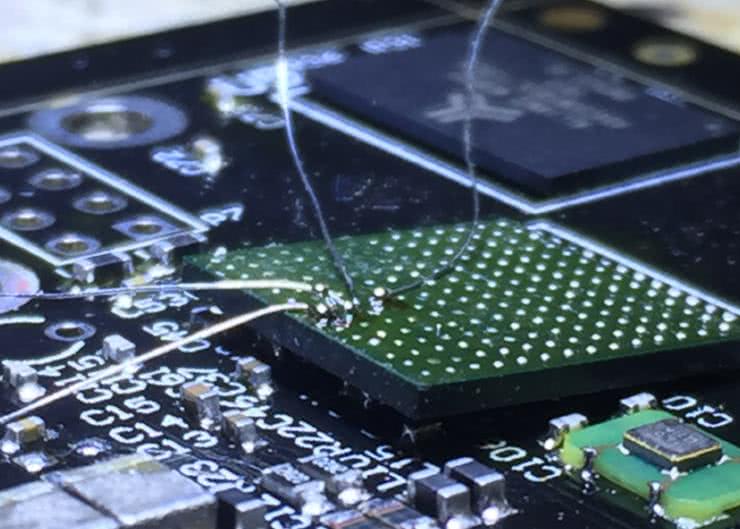

Projektowanie

Istnieje wiele paradygmatów projektowania, z których znaczna część może być zastosowana przy projektowaniu układów elektronicznych. Trzeba mieć spore doświadczenie, aby wybrać odpowiedni sposób zarządzania projektem i konsekwentnie się go trzymać, nie żałując swojej decyzji. Projektując kompletne urządzenie elektroniczne, które ma trafić na rynek, konieczne jest poruszanie się w kilku dziedzinach. W dużym uproszczeniu, współczesne urządzenie elektroniczne składa się z następujących segmentów:

- Sprzętu elektronicznego, na który składa się cały elektroniczny hardware naszego systemu – płytka drukowana wraz z elementami, sekcja zasilania etc.

- Oprogramowania, które może być oprogramowaniem układowym mikrokontrolera (firmware), lub opisem sprzętu dla układu programowalnego.

- Elementów mechanicznych, czyli obudowy oraz wszystkich innych elementów, które potrzebne są do działania urządzenia.

W zwięzły sposób nie da opisać wszystkich detali projektowania, ale każdy inżynier czytający te słowa z pewnością wie, jak do tego podejść. Jedno, o czym chciałbym wspomnieć, to paradygmat DFM (Design for Manufacturing – projektowanie pod wytwarzanie). Jest to zestaw reguł projektowych, które pozwalają zagwarantować, że opracowywane zgodnie z nimi urządzenie będzie produkowalne. To znaczy, że jego wykonanie, metodami produkcji masowej będzie łatwe i niedrogie. W pewnym stopniu zwiększa to koszty projektowania, ale pozwala zaoszczędzić bardzo dużo środków na znajdującym się dalej w cyklu życia produktu etapie industrializacji. Również warto wspomnieć o paradygmacie DFA (Design for Assembly – projektowanie pod montaż) – jest to kolejny zestaw reguł, który w swoim założeniu ma się przyczynić do tego, że urządzenie będzie proste w montażu.

Co w praktyce, przy projektach elektronicznych, oznacza DFM i DFA? Najprostszym przykładem DFM, jest projektowanie płytek zgodnie z regułami projektowymi (takimi, jak minimalna szerokość ścieżek, odstęp pomiędzy nimi, wielkości otworów itp.) jakie będzie oferował producent naszego docelowego urządzenia. Dla wielu elektroników to może wydawać oczywiste, jednak już np. stosowanie docelowych elementów na etapie prototypu nie jest tak oczywiste. Szczególnym przykładem może być np. używanie oporników o tolerancji 1% w prototypie i 5% w urządzeniu produkcyjnym, czy też zmiana dostawcy kondensatorów. Wymagania dotyczą także złącz lub stosowania kablowych połączeń lutowanych.

Wyobraźmy sobie, że nasze urządzenie posiada dwie płytki drukowane, które musimy ze sobą połączyć. Najtańszym rozwiązaniem może być ich połączenie lutowanymi z obu stron przewodami, jednak może okazać się, że nie jest to rozwiązanie najprostsze w produkcji – wymaga ręcznego lutowania przez człowieka. Jeśli zdecydujemy się na zastosowanie złącz, to można oba moduły połączyć za pomocą wiązki kablowej, której produkcję łatwo da się zautomatyzować. Co zastosować? Oczywiście to, co będzie tańsze w produkcji. Paradygmaty DFM i DFA oraz reguły z nich wynikające narzucają na konstruktora konieczność myślenia o produkcji i montażu urządzeń od samego początku procesu projektowania.

Jest jeszcze wiele różnych podejść do projektowania i wiele metodologii, szczególnie takich dotyczących oprogramowania. Artykuł nie pozwala opisać tego w wyczerpujący sposób.

Dodatkowo, jeżeli pracujemy samodzielnie, jako freelancer lub jedyny projektant-elektronik w zespole, podejście do projektowania jest wynikiem osobistych preferencji.

W zakresie projektowania urządzeń elektronicznych (i nie tylko) warto wspomnieć o pewnych istotnych, zwłaszcza w ostatnim czasie, zagadnieniach. Chodzi tutaj o zwinne zarządzanie projektem oraz o tak zwane TDD (Test Driven Development – rozwój kontrolowany testami). Zwinne zarządzanie projektem, określane terminem agile, stawia na elastyczne podejście do projektowania. Pozwala np. dynamicznie zmieniać pewne elementy w wymaganiach, pozwalając konstruktorom na dostosowywanie ich do np. możliwości technicznych. Bardzo często jest tak, że wymagania są listą życzeń dotyczącą idealnego produktu. Dopiero próba jego zaprojektowania weryfikuje możliwość realizacji tych założeń. W przypadku naszego urządzenia może się okazać, że nie da pogodzić się wymagania dotyczącego odpowiedniej głośności z założonym zużyciem energii. Na etapie projektowania można podjąć odpowiednią decyzję dotyczącą tego, jaki kompromis należy przyjąć – czy poświęcić energooszczędność, by uzyskać odpowiednią głośność, czy też ważniejszy jest długi czas pracy na baterii.

TDD zakłada, że równolegle z samym projektem urządzenia powstają również testy, sprawdzające jego parametry. Przy każdej iteracji projektu, np. przy każdym konkretnym prototypie, testuje się go zgodnie z przyjętymi założeniami. Jeżeli prototyp zdaje dany test, to konkretne wymaganie z nim związane, uznaje się za spełnione. W momencie, gdy wszystkie wymagania są spełnione, produkt uważa się za gotowy. TDD jest szczególnie praktyczne, gdy kolejne prototypy powstają szybko, co jest możliwe np. na etapie pisania oprogramowania. Metoda jest rzadziej praktykowana przy systemach, których iterowanie nie jest ani szybkie, ani też tanie. Zmiana w oprogramowaniu i jego ponowna kompilacja zasadniczo nie pociąga za sobą kosztów, czego nie można powiedzieć o wykonaniu kolejnego prototypu. Dlatego też w przypadku projektów elektronicznych czy mechanicznych z TDD należy korzystać rozsądnie i elastycznie.

Finalnie powstaje ostateczny prototyp, który powinien spełniać wszystkie stawiane wymagania. Na tym etapie można mówić o zamknięciu etapu projektowania danego urządzenia i o możliwości przejścia do kolejnego etapu w rozwoju produktu, jakim jest jego walidacja.

Walidacja

Ten etap wydaje się najprostszy ze wszystkich. Sprawdzamy czy prototyp spełnia wszystkie wymagania. Zależnie od tego, jak dokładnie spisaliśmy wymagania na etapie uruchamiania projektu, tak dokładnie przebadamy teraz prototyp. Jeśli spełnia wszystkie wymagania projektowe, możemy przystąpić do badania zgodności z wymaganiami norm. Możemy to zrobić sami, jednakże na ogół, w zakresie sprawdzenia zgodności z normami posiłkować będziemy się specjalistycznymi firmami czy instytucjami, które są w stanie sprawdzić zgodność z wymaganiami norm i jednocześnie wystawić nam odpowiedni certyfikat.

Posiadając prototyp po pozytywnej walidacji oraz wszystkie wymagane prawem certyfikaty mamy pewność, że urządzenie, które będziemy wdrażać na rynek (a zatem ponosić kolejne koszty) jest, po pierwsze zgodne z naszymi założeniami technicznymi i biznesowymi, a po drugie, jest zgodne z prawnymi wymaganiami nakładanymi przez normy itp., więc nie narazi nas na problemy prawne i dalsze, ewentualne koszty w cyklu życia urządzenia.

Wdrożenie

Wdrożenie na rynek nie jest etapem łatwym. Można napotkać szereg problemów związanych, z jednej strony z wymaganiami prawnymi, a z drugiej strony, z przejściem do produkcji masowej. Dla uproszczenia, cały ten proces możemy nazwać industrializacją, chociaż jej definicja nie wyczerpuje wszystkich kroków, jakie musimy wykonać, aby z etapu finalnego prototypu przejść do gotowego, produkcyjnego urządzenia.

W pierwszej kolejności konieczne jest dostosowanie prototypu do wymagań produkcji masowej. Odbywa się to na kilku poziomach. Pierwszym i najprostszym jest przygotowanie dokumentacji produkcyjnej, która w dużym stopniu zależy od tego, co składa się na nasze urządzenie. Dla elektroniki jest to dokumentacja samej płytki drukowanej i sposobu montażu elementów. Dokumentacja PCB, na ogół przygotowywana jest w postaci plików w formacie gerber oraz plików wierceń, a czasami także plików frezowania itp. Dokumentacja montażowa płytki drukowanej składa się z listy materiałowej – tak zwanej BoM (Bill of Materials) oraz pliku dla maszyny typu pick and place, który wskazuje, gdzie poszczególne elementy z BoM znajdują się na płytce drukowanej.

Jeśli zaniedbaliśmy DFM na etapie projektowania systemu to zaprojektowany układ może wymagać pewnych zmian, np. wybrania elementów, które są popularniejsze w handlu, dopasowania wspólnych wartości elementów (dzięki czemu mamy mniej rodzajów elementów na PCB, a to przekłada się na niższy koszt montażu) oraz wyeliminowanie wszystkich zbędnych elementów, które wymagają montażu ręcznego. Oczywiście wszystko zależy od skali produkcji. Inaczej produkuje się 10 płytek miesięcznie, a inaczej 50 tysięcy modułów w tym samym czasie. Przy założeniu wysokiej sprzedaży można z łatwością zamawiać płytki drukowane z montażem w partiach po kilka tysięcy, co pozwala istotnie obniżyć koszty, dzięki tzw. prawu skali (cena skaluje się wraz z ilością, np. ten sam opornik 1 kΩ może kosztować 0,149 zł przy zakupie 10 sztuk i 0,014 zł przy zakupie 5000 sztuk). Zakładając, że w jednym urządzeniu mamy 10 takich oporników, to różnica w cenie na jednym urządzeniu wynosi aż 1,35 zł, a w skali sprzedaży przekłada się na ponad 1550 zł, dzięki skalowaniu zakupu tylko jednego elementu. Szacunki tego typu można realizować na etapie industrializacji prototypu, albo wcześniej, już na etapie projektowania w ramach podejścia DFM.

Następnym krokiem jest uruchomienie produkcji i dystrybucji urządzeń. W dzisiejszych czasach, gdy zlecenia tego rodzaju załatwia się drogą online, jest to stosunkowo proste. Przesyłamy dokumentację, opłacamy fakturę i po jakimś czasie otrzymujemy gotowe płytki z elementami. Płytki instalujemy w obudowach, pakujemy, wysyłamy gotowe urządzenia do klientów i wreszcie widzimy pierwsze wymierne efekty naszej pracy.

Finansowanie

Skąd brać na to wszystko pieniądze? Odpowiedzi na to pytanie jest wiele i wszystkie one zależą od tego, w jakich warunkach powstaje urządzenie. Poniższe przemyślenia w żaden sposób nie aspirują do wyczerpania tego tematu, ale mogą nakierować na rozwiązanie niektórych problemów.

Najprostszym sposobem jest sfinansowanie wszystkiego z własnej kieszeni. Jest to również sposób najtrudniejszy, przynajmniej dla początkującego przedsiębiorcy, którego firma nie przynosi jeszcze dochodów, a co za tym idzie, nie ma jak finansować rozwoju nowych produktów z bieżących przychodów. Jednak jeśli jesteśmy w 100% pewni naszego produktu, wiemy, że osiągnie sukces (a przynajmniej zwróci nam kwotę włożoną w projekt), to możemy finansować całość z naszych oszczędności. Ponosimy wtedy całe ryzyko projektowe i biznesowe, związane z nowym produktem, ale jeżeli okaże się, że urządzenie będzie sprzedażowym hitem, to wszystkie zyski z jej produkcji i sprzedaży trafią do nas. Jeśli nasze wyliczenia i szacunki z początku realizacji były poprawne, to osiągamy sukces i stabilnie zarabiamy na stworzonym przez siebie urządzeniu.

Jeżeli nie mamy odpowiednio dużych oszczędności, możemy postarać się o pożyczkę. Nie chodzi tutaj oczywiście o zwykły kredyt, a o tak zwaną pożyczkę inwestycyjną. Taką ofertę posiadają np. Bank Gospodarstwa Krajowego [1], Agencja Rozwoju Przedsiębiorczości [2] czy Polska Fundacja Przedsiębiorczości [3]. Często są to niskooprocentowane kredyty, dofinansowane z funduszy europejskich, czy też kredyty w ogóle nieoprocentowane, udzielane przedsiębiorcom w ramach pomocy de minimis [4].

Innym rozwiązaniem jest znalezienie inwestora. Jest to osoba fizyczna lub prawna, która jest w stanie przekazać nam pewne środki w zamian za np. udziały w spółce, tworzącej nowe urządzenie czy też w zamian za część zysków lub jakąś formę licencji na produkcję urządzenia. Nie ma uniwersalnego sposobu na pozyskanie inwestora. Można poszukać tak zwanego anioła biznesu – inwestora prywatnego, na ogół osoby fizycznej, która dysponuje środkami finansowymi, a także ogromnym wyczuciem biznesowym i znajomością rynku. Anioł biznesu inwestuje często w rozwijające się, młode spółki w zamian za udziały w nich, a potem zarabia na takich inwestycjach. Gdy już dana młoda spółka rozwinie się to może sprzedać swoje udziały lub zarabiać na przychodach firmy w postaci dywidendy. Podobnie działają fundusze typu venture capital (VC), w odróżnieniu od nich biznesu inwestuje swoje prywatne środki, a VC inwestują środki powierzone im przez ich udziałowców czy inne podmioty (np. banki, które w ten sposób zarabiają). VC chętniej poszukują spółek, na których da się w szybkim czasie (od kilku miesięcy do kilku lat) zarobić, najczęściej sprzedając pozyskane na skutek inwestycji udziały. VC rzadziej opierają się na wyczuciu biznesowym, a częściej na statystykach i innych elementach, które można matematycznie opisać.

Niezależnie od tego, czy skorzysta się z pomocy anioła biznesu, czy inwestycji VC, oprócz samych pieniędzy uzyskujemy dostęp do wsparcia menedżerskiego, czy też pomocy w zakresie optymalizacji procesów biznesowych. Osoby, które stoją za tego rodzaju inwestycjami, zajmują się tym zawodowo i posiadają ogromną wiedzę w zakresie zarządzania młodymi, rozwijającymi się spółkami, czego często brakuje inżynierom czy konstruktorom. Jednak jest to także pewna pułapka. Zdarzają się fundusze, które inwestują w bardzo agresywny sposób, więc mając do czynienia z funduszem VC czy aniołem biznesu należy każdorazowo dokładnie przeanalizować oferowane nam warunki. Nie wolno doprowadzić do sytuacji, w której oddajemy udziały za bezcen – pieniądze, które otrzymujemy teraz, na starcie, mogą wydawać się duże, ale po rozwinięciu się spółki, udziały, które przypadną VC mogą być znacznie więcej warte, nawet kilka rzędów wielkości!

Trzecią drogą na pozyskanie inwestorów jest wejście na giełdę. Sprzedaż udziałów w firmie w postaci emisji akcji odbywa się na trochę innych zasadach, a tacy udziałowcy, jeśli zachowamy sobie odpowiednio duży pakiet akcji, mają mniejszy udział w kierowaniu poczynaniami spółki. Niestety, wejście na giełdę nie jest rzeczą prostą i związane jest z dużą ilością formalności, jakie należy spełnić (i kosztów, które należy ponieść, na przykład zewnętrznych audytów). Dlatego też, nie jest to najlepsze rozwiązanie dla małego start-upu czy freelancera, tworzących spółki samodzielnie.

Innym sposobem na uzyskanie środków na badania przemysłowe i rozwój produktu jest skorzystanie z szerokiej oferty dofinansowań, jakie udzielane są przez np. Narodowe Centrum Badań i Rozwoju [5] czy Polską Agencję Rozwoju Przedsiębiorczości [6]. Podmioty te prowadzą liczne konkursy o różnym profilu, które pozwalają na uzyskanie bezzwrotnych dofinansowań np. na wprowadzenie nowych produktów na rynek, udoskonalenie starych pomysłów, opracowanie nowych technologii itp. Obecnie dostępnych jest wiele konkursów, o różnym zakresie – od bardzo niszowych (systemy dla wojska), poprzez szersze konkursy (na design produktu, opracowanie nowego wzoru użytkowego itp.), na bardzo szerokich dofinansowaniach kończąc (badania przemysłowe). Krajobraz sektora dofinansowań jest bardzo szeroki i dynamicznie się zmienia, więc jeśli napisałbym tutaj cokolwiek na temat konkretnych projektów, to wiedza ta byłaby nieaktualna najdalej po roku. Szczególnie obecnie, gdyż jesteśmy w okresie przejściowym horyzontu budżetowego UE (skąd pochodzi większość środków na tego rodzaju dofinansowania). Właśnie zakończył się siedmioletni Horyzont 2020, którego budżet wynosił 80 miliardów euro, a zaczął się nowy Horyzont Europa z jeszcze większym budżetem – 95,5 miliarda euro na kolejne siedem lat. Oficjalne otwarcie programu ramowego Horyzont Europa miało miejsce 2 lutego 2021 roku, więc na tyle niedawno, iż nie do końca jeszcze ustalone są wszystkie instytucje, przez które przejść muszą środki, by finalnie trafić do potrzebujących ich firm, prowadzących badania przemysłowe i wdrażających nowe rozwiązania na rynek.

Staranie się o dofinansowanie na innowacyjny produkt nie jest proste. Musimy spełnić wiele wymagań, które często wydawać się mogą irracjonalne. Sam wniosek, jaki składamy np. do NCBiR, nie jest najprostszy do wypełnienia, szczególnie dla inżyniera, który nie posiada doświadczenia biznesowego i w zakresie zarządzania procesem projektowania i wdrażania produktu na rynek. Na rynku egzystuje wiele firm, które komercyjnie są w stanie pomóc w przygotowaniu takiego wniosku i maksymalizacji szans, na uzyskanie dofinansowania, co jednak nie gwarantuje, że takie dofinansowanie się otrzyma. W komisjach decydujących o przyznanie dofinansowanie zasiadają eksperci, ale nie mają oni nieskończonej wiedzy o świecie i są tylko ludźmi. Mimo ogromnych starań wymienionych instytucji, aby możliwie w pełni sformalizować decyzję o przyznaniu dofinansowania, nadal jest w niej pierwiastek uznaniowości i subiektywności ekspertów branżowych, decydujących o punktacji w konkursie.

Finalnie, nie sposób wspomnieć o coraz popularniejszym sposobie finansowania, szczególnie nowoczesnych gadżetów – crowdfundingu, czyli finansowaniu społecznemu. Co kryje się za tym terminem? To forma pozyskiwania środków od społeczności, na ogół potencjalnych klientów, którzy wspierają rozwój urządzenia, po to, aby finalnie je otrzymać. W dużym uproszczeniu jest to sprzedaż urządzeń z płatnością (bardzo, bardzo) z góry. Ten rodzaj finansowania ma swoje wady i zalety, tak z punktu widzenia kupującego, jak i sprzedającego. Kupujący nie ma pewności, że otrzyma dokładnie takie urządzenie, jakie opisane jest w projekcie, ani kiedy je otrzyma, mimo zapewnień ze strony zbierającego środki. Z drugiej strony, konstruktor urządzenia musi zebrać odpowiednią ilość wpłacających środki, aby móc je podjąć. Portale crowdfundingowe [7] wymagają ustalenia pewnego progu, poniżej którego projekt nie zostanie ufundowany, a środki wrócą do wspierających.

Podsumowanie

Opracowanie udanego produktu nie jest łatwe, a samo projektowanie urządzenia jest tylko częścią całej, bardziej złożonej ścieżki. Powyższy artykuł ma za zadanie tylko nakreślić pewne podstawowe problemy, jakie można spotkać na tej ścieżce i w żaden sposób, nie można go nazwać wyczerpującym. Nie uwzględniono wielu aspektów np. modelu biznesowego – zakładamy w powyższym przykładzie, że będziemy urządzenie sprzedawać, a możemy mieć inne założenia w naszej działalności. Do dyspozycji jest wiele opcji, na przykład dzierżawa/świadczenie usług, z wykorzystaniem naszego urządzenia, sprzedaż licencji na jego produkcję itd. Sam proces projektowania (od przygotowania wymagań do ich walidacji) jest opisany w dużym uproszczeniu, jednak to każdemu konstruktorowi elektronikowi powinno być co najmniej bliskie, nawet, jeżeli nie był on dotychczas zaangażowany w projektowanie urządzeń na rynek.

Rozdział dotyczący zdobywania środków finansowych jest pewnym uzupełnieniem pozostałych treści i wyrazem subiektywnych odczuć i doświadczeń autora, a nie przekrojem możliwości zdobywania pieniędzy na rozwój produktu. Tematu pieniędzy nie da się wyczerpać ani w tekście tego formatu, ani też nawet w całej książce.

Mam nadzieję, że powyższy artykuł pomoże przynajmniej jednemu z czytelników przekuć swój pomysł w produkt, który osiągnie sukces na rynku (czego ogromnie życzę!). Najważniejsze jest, aby mieć naprawdę innowacyjny pomysł, na który jest na rynku zapotrzebowanie, wtedy reszta jest już dużo łatwiejsza.

Nikodem Czechowski, EP

Odnośniki:

[1] http://bit.ly/2LPCWWD

[2] https://bit.ly/2ZhlT2R

[3] http://bit.ly/3b3LqCh

[4] Jest to pomoc publiczna, udzielana małym i średnim przedsiębiorcom, która nie musi być zgłaszana do Komisji Europejskiej. Zgodnie z obowiązującymi przepisami, zgłoszeniu nie podlega pomoc publiczna w wysokości nieprzekraczającej 200 tysięcy Euro w ciągu 3 lat.

[5] http://bit.ly/3aiFQwE

[6] http://bit.ly/3rTToVb

[7] np. https://bit.ly/3u9Q0ro, http://bit.ly/2NnlMQG, http://bit.ly/3b4rDCA, http://bit.ly/3rUpUGR

Zaloguj

Zaloguj