Niemal każde urządzenie elektroniczne wyposażone jest w jakąś klawiaturę, służącą do jego obsługi czy wprowadzania informacji. Standardowym przykładem jest oczywiście komputer – jest wyposażony w klawiaturę alfanumeryczną czyli posiadającą komplet liter oraz cyfr, ale swoje dedykowane klawiatury posiadają, także urządzenia AGD i RTV (np. w pilocie do zdalnego sterowania) czy inna elektronika konsumencka jak przenośne odtwarzacze multimedialne, aparaty cyfrowe itp. Niektóre klawiatury pracują w cięższych warunkach, np. w systemach przemysłowych czy bankomatach. Szczególnym rodzajem jest klawiatura ekranowa, zbudowana na bazie ekranu dotykowego, która jest standardem np. w smartfonach.

Podczas projektowania klawiatury do własnego systemu należy odpowiedzieć na dwa podstawowe pytania – jaki ma być układ klawiatury oraz z jakiego mechanizmu chcemy skorzystać. Przed podjęciem tej decyzji warto zapoznać się z wadami i zaletami różnych rozwiązań i technologii, jakie są obecnie dostępne.

Numeryczne, alfanumeryczne, dedykowane

Klawisze na klawiaturze mogą być ułożone w różny sposób. Zależy to przede wszystkim od ich ilości i rodzaju – czy potrzebne są tylko cyfry i nieliczne klawisze funkcyjne, kompletny alfabet czy też dedykowane przyciski. Najpopularniejszymi klawiaturami są numeryczne i alfanumeryczne w układzie QWERTY.

Układ klawiszy na klawiaturze, szczególnie takiej, z większą liczbą przycisków, ma istotny wpływ na ergonomię jej użytkowania. Konieczne jest takie zaprojektowanie układu klawiszy, aby te najczęściej używane znajdowały się w wygodnej dla użytkownika pozycji, a te sporadycznie używane, na peryferiach klawiatury. Projektowanie ergonomicznych klawiatur jest procesem bardzo złożonym i wybiegającym poza ramy tego artykułu.

Na przykład szeroko używana klawiatura komputerowa w ułożeniu QWERTY, pokazana na fotografii 1, nie jest wcale najbardziej optymalną, jeśli chodzi o szybkość pisania – została zaprojektowana po to, by ograniczyć prędkość pisania na mechanicznych maszynach do pisania, które zacinały się, gdy pisano zbyt szybko. Jednak jest to obecnie najpopularniejszy układ, dla większości użytkowników naturalny.

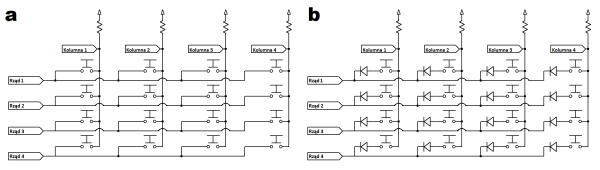

Definiując układ klawiszy trzeba pamiętać także o schemacie połączeń elektrycznych. Najczęściej stosuje się matrycowy układ klawiszy – są one połączone w kolumny i rzędy, a układ sterujący klawiaturą (np. mikrokontroler lub dedykowany kontroler klawiatury) przemiata np. rzędy i odczytuje wartości z kolumn. Na podstawie tego system wykrywa, jaki klawisz został naciśnięty. Typowy układ matrycowy pokazano na rysunku 1. Warto zwrócić uwagę, że występuje on w dwóch konfiguracjach – bez diod (rysunek 1a) oraz z diodami (rysunek 1b). Zastosowanie diod pozwala systemowi działać poprawnie w momencie, gdy naciśniętych jest kilka klawiszy.

Kontroler klawiatury, w systemie pokazanym na rysunku 1, przemiata układ rzędami, monitorując stan na wyjściach poszczególnych kolumn, które podciągnięte są do napięcia zasilania. W danym momencie, tylko jeden rząd jest aktywny – skonfigurowany do pracy, jako wyjście z ustawionym stanem niskim. W tym czasie, wszystkie inne rzędy i kolumny są skonfigurowane, jako wejścia. Naciśnięcie przycisku, który znajduje się w skanowanym rzędzie spowoduje, że związana z nim kolumna przyjmie stan niski. Obecność diod w systemie powoduje, że naciśnięcie przycisków w dowolnym innym rzędzie nie wpływa na odczyt.

Membranowe, mechaniczne, z przewodzącą gumą i inne

Technologia konstrukcji przycisków klawiatury ma kluczowy wpływ na jej parametry użytkowe i trwałość, a także na cenę. O ile trwałość i koszt produkcji są wartościami łatwymi do oceny podczas wybierania klawiatury, o tyle parametry użytkowe, takie jak ergonomia czy wygoda użytkownika mogą być dużo trudniejsze w analizie. Jednym z najważniejszych elementów ergonomii używania klawiatury jest sprzężenie zwrotne, które potwierdza użytkownikowi, że poprawnie nacisnął on dany przycisk.

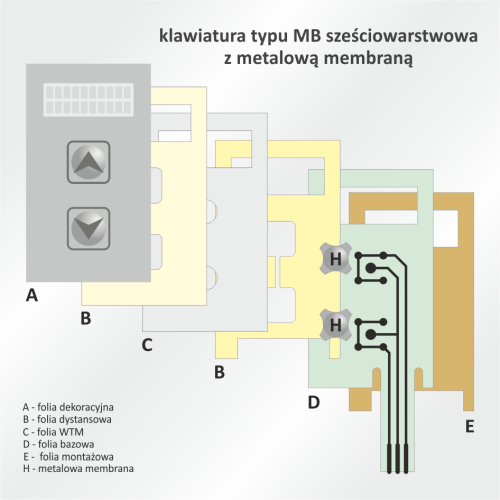

Jednym z najprostszych i najtańszych mechanizmów klawiatur jest rozwiązanie z użyciem membrany. Klawiatury takie, zwane czasami klawiaturami foliowymi, zbudowane są z odpowiednio uformowanych, laminowanych warstw z tworzyw sztucznych. Przykładowa konstrukcja tego rodzaju klawiatury została pokazana na rysunku 2.

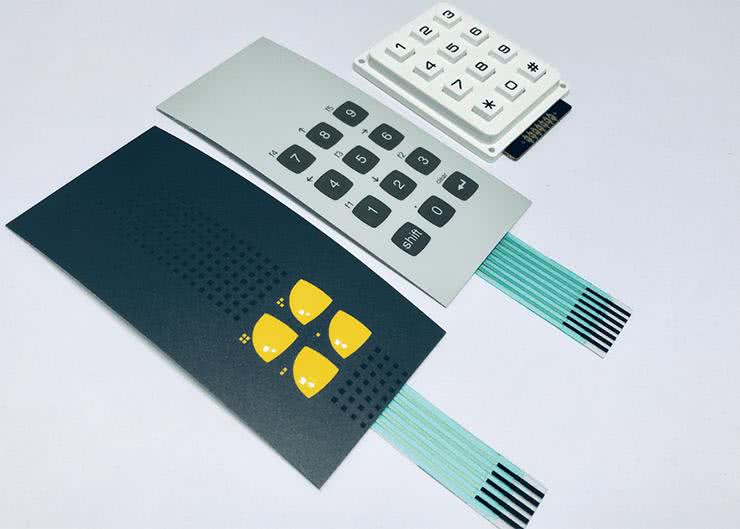

Produkowane są dwa rodzaje klawiatur membranowych: z płaskim panelem i z pełnym przesuwem. Technologia klawiatur foliowych jest obecnie bardzo rozwinięta i możliwe jest integrowanie ich z wieloma innymi elementami, takimi jak obudowy, płytki drukowane, kontrolki LED i inne. Na rysunku 3 pokazano przykładowe możliwości produkcyjne jednej z firm wytwarzającej klawiatury membranowe na zamówienie.

Płaskie klawiatury membranowe najczęściej można znaleźć w urządzeniach gospodarstwa domowego, itp. Najprostsza konstrukcja składa się z trzech warstw. Górna warstwa ma nadrukowane etykiety z przodu i przewodzące paski z tyłu. Poniżej znajduje się warstwa dystansowa, która utrzymuje przednią i tylną warstwę w pewnej odległości od siebie, aby się nie stykały. Tylna warstwa również wyposażona jest w przewodzące paski, ale są one nadrukowane prostopadle do pasków górnej warstwy. Paski te układają się w kolumny i wiersze, jak pokazano na rysunku 1. Gdy użytkownik naciska panel w określonym miejscu, jego palec popycha przednią warstwę przez warstwę dystansową, co powoduje, że na jednym ze skrzyżowań macierzy połączeń, kolumna i rząd zwierają się, co wskazuje układowi sterującemu klawiaturą, że został naciśnięty określony przycisk.

Klawiatury membranowe z płaskim panelem nie wytwarzają zauważalnego mechanicznego sprzężenia zwrotnego dla użytkownika. Dlatego też urządzenia korzystające z takich klawiatur powinny zapewniać je w jakiś inny sposób – światłem, dźwiękiem czy wibracjami.

Często klawiatury takie pracują w trudnych warunkach, w których wymagane jest zabezpieczenie przed wodą.

Klawiatury membranowe tłoczone i/lub z dodaną blaszką są pozbawione, opisanej powyżej, wady. Dzięki mechanizmowi z tłoczonej folii lub odpowiednio ukształtowanej blaszki, podczas naciskania przycisku użytkownicy mogą wyczuwać opór i podobne do naciśnięcia mechanicznego przycisku mechaniczne sprzężenie zwrotne. Podobnym rozwiązaniem jest zastosowanie metalowych kopułek, jakie pokazano na rysunku 4. Elementy te montuje się bezpośrednio na PCB; zwierają one pola na płytce drukowanej, jak pokazano na rysunku 4.

Klawiatury silikonowe są hybrydą płaskich klawiatur membranowych i klawiatur z kopułkami. Łączą one dwie ścieżki na płytce drukowanej, znajdujące się pod gumową lub silikonową klawiaturą za pomocą tworzywowych, przewodzących elementów, najczęściej wykonanych z poliuretanu z dodatkiem przewodzącego materiału, np. grafitu. Chociaż klawiatury takie są zwykle tańsze niż klawiatury z metalowymi kopułkami, to są stosowane mniej chętnie z uwagi na brak wyczuwalnego „kliknięcia”, charakterystycznego dla przycisków z metalową kopułką. Na rysunku 5 pokazano budowę typowej klawiatury silikonowej.

Zaletą klawiatur membranowych, kopułkowych i silikonowych jest fakt, iż pierwsza – z punktu widzenia użytkownika – warstwa klawiatury jest na ogół jednolita. Oznacza to, że tego rodzaju klawiatury są odporne na kurz i wodę. Dodatkowo mogą być odporne na związki chemiczne, takie jak np. rozpuszczalniki organiczne, zależnie od materiału, z jakiego wykonana jest wierzchnia warstwa. Dzięki temu idealnie nadają się np. do pracy w urządzeniach AGD, które mogą mieć kontakt z wodą czy w systemach przemysłowych.

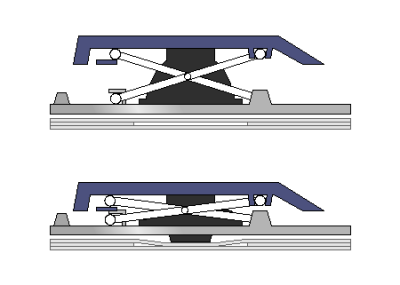

Rozwiązaniem pośrednim, pomiędzy klawiaturami membranowymi i silikonowymi, a mechanicznymi, które oferuje zauważalnie lepszą ergonomie pisania, są klawiatury wyposażone w przełączniki nożycowe. Przykład takiego elementu zaprezentowano na rysunku 6.

Klawisze te są przymocowane do klawiatury za pomocą dwóch elementów, które tworzą mechanizm nożycowy. Nadal stosuje się tutaj silikonowe elementy do przełączania, ale dodatkowy mechanizm, który łączy klawisze z pozostałą częścią klawiatury i naciska tworzywowy element zapewni znacznie mniejszy skok niż typowa klawiatura silikonowa (typowo 2 mm zamiast 3,5…4 mm w przypadku standardowych klawiatur silikonowych i kopułkowych). Dzięki temu możliwe jest konstruowanie bardziej kompaktowych i cichszych klawiatur. Z drugiej strony są one nieco droższe w produkcji i są trudniejsze do czyszczenia, ale również rzadziej dostają się do nich zanieczyszczenia, ponieważ szczeliny między kluczami są mniejsze niż np. w klawiaturach mechanicznych.

Najlepsze sprzężenie mechaniczne oferują klawiatury mechaniczne. Posiadają one klasyczne mechaniczne przełączniki (o różnej konstrukcji), które zapewniają najlepszą ergonomię pracy. Każdy przełącznik składa się z obudowy, sprężyny i innych elementów mechanicznych. Są one najczęściej lutowane np. na płytce drukowanej. Wielkość i kształt przełączników mechanicznych ogranicza możliwości ich ustawienia na klawiaturze – w porównaniu do klawiatur membranowych są one znacznie mniej elastyczne projektowo.

Przełączniki mechaniczne występują w trzech wariantach: liniowym (ze stałym oporem), taktowym, z niesłyszalnym kliknięciem i klikalnym (taktowy z słyszalnym kliknięciem). W zależności od oporu sprężyny przełącznik może wymagać różnej siły do naciśnięcia. Kształt trzpienia oraz konstrukcja obudowy przełącznika decyduje o głębokości przesuwu podczas naciskania. Głośność dźwięku wytwarzanego podczas naciskania można zmienić przez dodawanie gumowych tłumików. Na fotografii 2 pokazano przykładowe przełączniki mechaniczne do klawiatur. Klawiatury mechaniczne mają zwykle dłuższą żywotność niż klawiatury membranowe lub z przełącznikiem kopułkowym. Oczekiwana żywotność tych elementów to około 50…60 milionów kliknięć.

Parametry klawiatur

Specyfikując klawiaturę w projekcie urządzenia elektronicznego należy rozpocząć od wyboru technologii. Wybór może być podyktowany szeregiem czynników. Najczęstszym z nich jest kompromis pomiędzy ceną a wytrzymałością rozwiązania. Dodatkowo, w wielu systemach wymaga się odporności na pył oraz wodę, a to najprościej zagwarantować z zastosowaniem klawiatur membranowych, które można zintegrować z obudową w estetyczny panel.

Po wyborze technologii można rozpocząć projektowanie układu klawiszy na klawiaturze. To, jakiej muszą być one wielkości oraz jakie są minimalne odległości pomiędzy nimi wynika z zastosowanej technologii – na przykład w przypadku klawiatury mechanicznej o parametrach tych decyduje fizyczna wielkość przycisków mechanicznych. Najelastyczniejsze w tym zakresie są klawiatury membranowe i kopułkowe, które pozwalają na osiągnięcie bardzo wysokiej gęstości przycisków na panelu urządzenia.

Finalnie można wybrać parametry takie jak głębokość skoku przycisków oraz siłę aktywacji. To, w jakim zakresie wybierać można te parametry, zależne jest od wybranej technologii. Parametry te mają wpływ na dobranie odpowiednich elementów do konstrukcji, takich jak konkretny model przycisku mechanicznego, bądź kopułek. Jeśli dana aplikacja tego wymaga, można sięgnąć po dedykowane elementy do specjalistycznych zastosowań – istnieją na przykład metalowe kopułki, które pozwalają łączyć nie jeden, a dwa obwody – przy delikatnym naciśnięciu wspólne pole zwierane jest z jednym polem, a po mocniejszym wciśnięciu zwierane jest również z drugim polem. Tego rodzaju rozwiązania stosuje się np. w profesjonalnych aparatach cyfrowych, gdzie lekkie naciśnięcie spustu migawki powoduje ustawienie wszystkich parametrów zdjęcia (ostrości, przysłony etc.), a mocniejsze wykonanie zdjęcia.

Podsumowanie

Mając gotowy projekt klawiatury można zwrócić się do jednej z wielu firm, zajmujących się wytwarzaniem tego rodzaju klawiatury. Kontakt z firmą warto rozpocząć już podczas projektowania panelu czy klawiatury, celem uzyskania informacji, jakie mogą być potrzebne w projekcie. Na rynku polskim działają obecnie takie firmy jak LC Elektronik, QWERTY czy Horizon Technologies, które zajmują się produkcją klawiatur membranowych, kopułkowych, silikonowych i innych, w szerokim zakresie parametrów i rozwiązań.

Nikodem Czechowski, EP

Zaloguj

Zaloguj