Rozwinięciem akronimu MEMS jest Micro-Electro-Mechanical Systems, jednak nie jest to określenie precyzyjne. Już na wstępie mamy pewną niejednoznaczność – czy MEMS to nazwa wydzielonej grupy elementów elektronicznych? Czy jest to raczej termin znacznie szerszy, określający specyficzną technologię produkcji? W potocznym rozumieniu MEMS-ami nazywamy układy scalone zawierające mikroelementy mechaniczne rozszerzone zwykle o elektronikę niezbędną do ich używania. Jednak podejście takie nie jest poprawne. Przemawia za tym fakt, że można znaleźć układy MEMS, które nie zawierają w sobie żadnych elementów mechanicznych. Zatem termin ten należy rozumieć szerzej, raczej jako nazwę technologii.

MEMS od środka

Aby rozwiać wątpliwości przyjmijmy definicję, że MEMS to technologia produkcji elementów zawierających miniaturowe elementy mechaniczne i elektromechaniczne. Powstają one przy zastosowaniu bardzo precyzyjnych metod mikrowytwarzania. Trzymając się nazewnictwa należałoby przyjąć, że o mikrowytwarzaniu mówimy wtedy, gdy elementy powstające tą metodą mają wymiary nie większe od jednego mikrona. To dość mało, zaledwie ok. 10000 razy więcej od rozmiarów atomu, ale takie porównanie niewiele nam mówi. Znacznie bardziej przekonywujące będzie porównanie z grubością włosa. Włosy wprawdzie mogą być różne, ale przyjmuje się, że mają grubość 60...80 mikrometrów (mikronów). Jeśli podzielimy włos wzdłuż osi na 60 kawałków to średnica każdego z nich będzie równa wymiarowi mikromechanicznego elementu zawartego w układzie MEMS. Wymiar ten jest jedynie typową wielkością i nie stanowi żadnego ograniczenia. Mimo tak realnego porównania, a może właśnie dlatego, technologia pozostaje trudna do wyobrażenia.

Historia

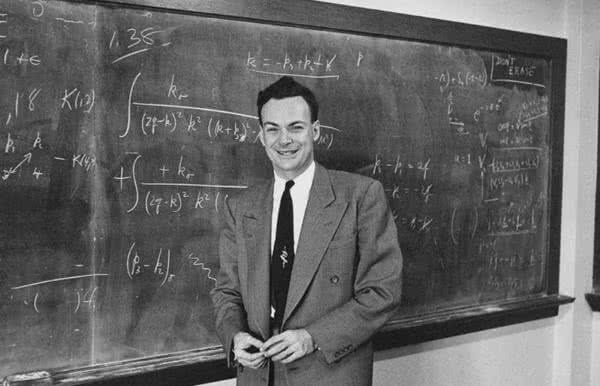

Aby wytworzyć element mechaniczny 60 razy mniejszy od grubości włosa konieczne jest dysponowanie odpowiednimi narzędziami. Dziś, a więc w czasach dość powszechnej dostępności laserów i superprecyzyjnych technik fotolitograficznych zadanie nie jest łatwe, ale pozostaje w zasięgu możliwości. Z problemami radzi sobie zaledwie ok. 30 światowych producentów, ale jest to jeden z najbardziej dynamicznie rozwijanych kierunków elektroniki i są z nim wiązane szerokie perspektywy. Tymczasem można uznać, że początki technologii MEMS sięgają końcówki lat 50. Wiąże się z tym pewna anegdota. Otóż Richard Feynman (fotografia 1), wybitny fizyk, autor kultowych wręcz wykładów z fizyki dla studentów I i II roku Kalifornijskiego Instytutu Techniki (popularnego Caltechu od California Institue of Technology) w 1959 roku ogłosił publiczne wyzwanie dla konstruktorów oferując 1000 dolarów pierwszemu, któremu uda się wykonać silnik elektryczny o wymiarach mniejszych niż 1/6 cala (ok. 4,2 mm).

Silnik musiał być oczywiście sprawny, modele nie wchodziły w grę. Naukowiec wiedział jednak, że zadanie jest możliwe do wykonania i dodał, że nie spodziewa się długiego czasu oczekiwania na pierwsze zgłoszenia. Rzeczywiście, już po niespełna 3 miesiącach młody kalifornijski inżynier Wiliam McLellan otrzymał obiecane 1000 dolarów w zamian za prezentację swojego silnika. Jego konstrukcja była złożona z 13 części, w tym wirnika, łożyska kwarcowego i czterech cewek zawierających 21 zwojów nawiniętych drutem grubości 0,002 cala (0,05 mm). Wprawdzie podstawowy warunek został spełniony – silnik działał, to jednak nie znalazł żadnego praktycznego zastosowania, no może poza przyczynieniem się do poczucia satysfakcji z odebrania okrągłej sumy od wybitnego naukowca. Panu McLellan’owi należy się ogromny szacunek. Do budowy silnika używał tokarki zegarmistrzowskiej, mikroskopu i... ostrej wykałaczki.

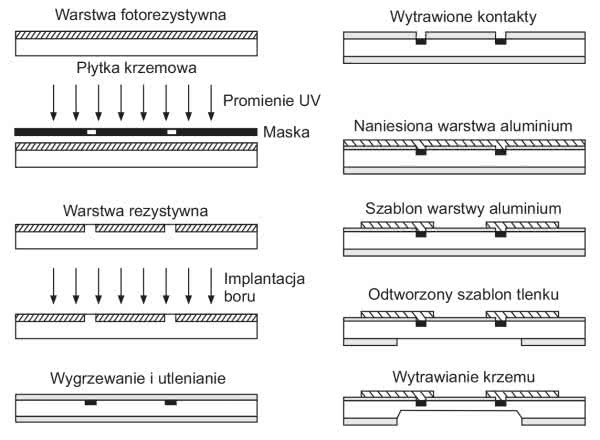

Z technologią MEMS związane są ściśle techniki fotolitograficzne. Polegają one na odtwarzaniu na określonym podłożu, np. na strukturze półprzewodnikowej, wzoru umieszczonego na specjalnej masce. Proces przypomina trochę tradycyjną fotografię, w której obraz na odbitce powstaje w miejscach naświetlonych warstwy światłoczułej. Obszary nie wchodzące w skład obrazu są usuwane np. metodą wypłukiwania lub trawienia chemicznego (rysunek 1).

Pierwsze próby użycia tej techniki były podejmowane już w czasie II Wojny Światowej do produkcji obwodów drukowanych. Klasyczna fotolitografia zadomowiła się jednak na dobre w elektronice dopiero na początku lat 60. Zastosowano ją do produkcji pierwszego dostępnego komercyjnie układu scalonego, który swoją premierę miał w roku 1961. Technika ta jest stosowana do dziś.

Prawie równolegle z rozwojem produkcji układów scalonych, choć nieco wolniej i innymi drogami przebiegały prace nad elementami MEMS. Idea użycia struktury krzemowej w technologii MEMS przyświecała naukowcom i konstruktorom niemal od początku. Już w roku 1954 Charles S. Smith zauważył że rezystywność włókien wykonanych z krzemu i germanu zmienia się na skutek przyłożonej do nich siły. Wprawdzie podobny efekt występuje w metalowych tensometrach, ale w półprzewodnikach jest znacznie silniejszy, nawet o dwa rzędy wielkości. Wykazuje ponadto cechy izotropowe, co pozwalałoby ewentualnie budować czujniki o dobrych własnościach kierunkowych.

W roku 1962 na podstawie spostrzeżeń Shmitha w firmie Honeywell opracowano pierwszy cienkowarstwowy piezorezystancyjny czujnik ciśnienia, a w roku 1972 Sensym stał się pierwszym producentem samodzielnych czujników ciśnienia wykonanych w strukturze krzemowej. W kolejnych latach do listy wytwórców dołączały takie firmy jak: National Semiconductor, Foxboro/ICT, Endevco, Kulite i Honneywell Microswitch. W roku 1977 na listę wpisał się Texas Instuments oferując termiczną głowicę do drukarek. Temat ten był widocznie gorący w tamtych latach, bo w tym samym roku IBM zaprezentował z kolei matrycę dysz atramentowych.

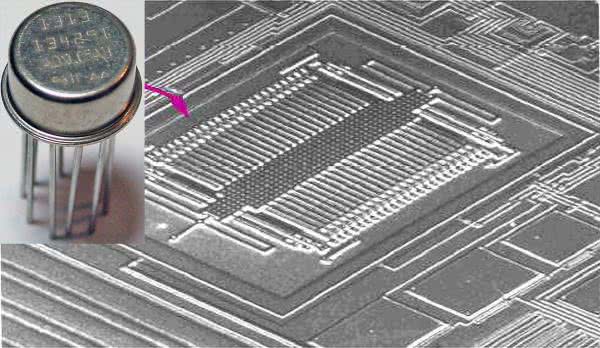

Technologia MEMS była u nas długo kojarzona niemal wyłącznie z czujnikami. Pierwsze wzmianki o nich, przynajmniej w literaturze i czasopismach popularnych pojawiły się właściwie dopiero po tym, jak elementy te stały się dostępne w Polsce. Przykładem może być 1-osiowy czujnik przyspieszenia ADXL05 produkowany przez Analog Devices, który trafił do nas pod koniec lat 90. XX wieku (fotografia 2).

Tymczasem pierwszy akcelerometr krzemowy zademonstrowano w roku 1970. Porównując układ ADXL05 z nowoczesnymi elementami oferowanymi dzisiaj nie sposób powstrzymać uśmiechu na twarzy. Metalowa obudowa TO-100 przypominała pierwsze scalone wzmacniacze operacyjne serii mA. Mimo jego wielu niedoskonałości na bazie tego czujnika można było budować urządzenia o niespotykanej wcześniej funkcjonalności. Inny układ tej serii, charakteryzujący się mniejszą czułością (ADXL50), z powodzeniem był stosowany w systemach sterujących poduszkami powietrznymi. Było to zresztą jedno z pierwszych zastosowań akcelerometrów MEMS.

Warto dodać, że akcelerometr ustawiony tak, że jego oś pokrywa się z liniami pola grawitacyjnego reaguje na to pole, to znaczy pokazuje przyspieszenie ziemskie. Nie oznacza to, że jest to czujnik używany do pomiaru tego parametru. Do wyznaczania dokładnych wartości specjaliści posługują się raczej innymi, dużo dokładniejszymi metodami, ale zależność wskazań akcelerometru od położenia czujnika względem pola grawitacyjnego została wykorzystana w innym, bliźniaczym czujniku, jakim jest inklinometr. Inklinometr MEMS jest swego rodzaju akcelerometrem, którego wskazania są proporcjonalne do odchylenia osi czujnika od pionu. Czujnik ten nie powinien być jednak wrażliwy na drgania i wibracje, musi też wykazywać dobrą stabilność temperaturową. Taką wadę miały pierwsze ADXL-e. Ich wskazania w dużym stopniu były zależne od temperatury, miały też spory offset różny dla poszczególnych egzemplarzy. Zaletą była natomiast możliwość niemal dowolnego ustalenia czułości, oczywiście w dopuszczalnym zakresie. W strukturze tego układu oprócz samego mikromechanicznego sensora zawarto elektroniczny układ pomiarowy. Jeden z jego bloków był używany do pomiaru pojemności zawartego w strukturze mikrokondensatora. Pojemność ta zmienia się proporcjonalnie do przyspieszenia działającego na układ. Kondensator akcelerometru ma okładziny w kształcie grzebienia. Jedna z nich jest mechanicznie związana z obudową czujnika, druga natomiast, tworząca masę bezwładną, jest elastycznie zawieszona. Zęby okładziny ruchomej wchodzą w szczeliny między zębami okładziny stałej. Na skutek przyspieszenia któremu jest poddawany czujnik zęby okładzin przemieszczają się względem siebie, tym samym zmianie ulega pojemność kondensatora. I tu mamy do czynienia ze zjawiskami, które jeszcze nie tak dawno można było znaleźć tylko w literaturze fantastycznej. Pojemność kondensatora akcelerometru zmienia się w zakresie pojedynczych femtofaradów, ale jest ona z powodzeniem mierzona. Każdy posiadacz smartfona przekonuje się o tym na co dzień obserwując równoczesny obrót obrazu wyświetlanego na ekranie z obrotami smartfona. Drugi blok akcelerometru ADXL05 stanowiły wzmacniacze operacyjne formujące analogowy sygnał wyjściowy. Dobierając rezystory należące do pętli sprzężenia zwrotnego można było ustalać czułość akcelerometru.

Większość aktualnie oferowanych czujników MEMS, nie tylko akcelerometrów, ma wbudowane układy obróbki danych analogowych, do których dodawany jest co najmniej jeden interfejs komunikacyjny (najczęściej I2C lub SPI). Wyniki mierzonych parametrów są przekazywane do układu nadrzędnego (mikrokontrolera) wyłącznie w postaci cyfrowej.

Obszary zastosowań elementów MEMS

Po wielu latach rozwoju technologii MEMS można wyróżnić 4 grupy elementów. Są to:

- mikroczujniki,

- mikroaktuatory, czuli superminiaturowe układy wykonawcze,

- mikroelektronika,

- mikrostruktury.

Warto zauważyć, że czujniki nie mają już tak dużej przewagi w liczbie zastosowań jak jeszcze przed kilku laty, choć nadal pozostają liderami w tej klasyfikacji. Mikroczujniki i mikroaktuatory czasami są traktowane jako jedna podgrupa nazywana ogólnie przetwornikami. Ich zadaniem jest zamiana jednej formy energii na inną. Wielkością wyjściową jest najczęściej sygnał elektryczny.

Wieloletni rozwój elementów MEMS doprowadził do takiego stanu, w którym nie ma już chyba takiej wielkości fizycznej, która nie mogłaby być zmierzona. Najpowszechniej stosowane są czujniki temperatury, ciśnienia, siły, przyspieszenia, rotacji, pola magnetycznego, promieniowania, a nawet związków chemicznych. Co ciekawe, sensory MEMS w wielu przypadkach wykazują większą dokładność w porównaniu z ich makroskopowymi odpowiednikami wykonywanymi technikami klasycznymi. Niekwestionowaną zaletą elementów MEMS jest możliwość integracji w jednym chipie zarówno sensora, jak i elektroniki niezbędnej do obróbki uzyskiwanego z niego sygnału. Mamy tu już do czynienia z mikroelektroniką. Technologia może iść jeszcze dalej. Czujnik i elektronika mogą być wytwarzanie w tym samym procesie produkcyjnym, a nawet w tych samych jego etapach. W tym przypadku mówimy już o mikrostrukturach. Elementy sensora powstają na przykład metodą wytrawiania krzemowego podłoża. Taka technologia znacznie obniża koszty produkcji i zapewnia dużą powtarzalność parametrów wyrobu końcowego.

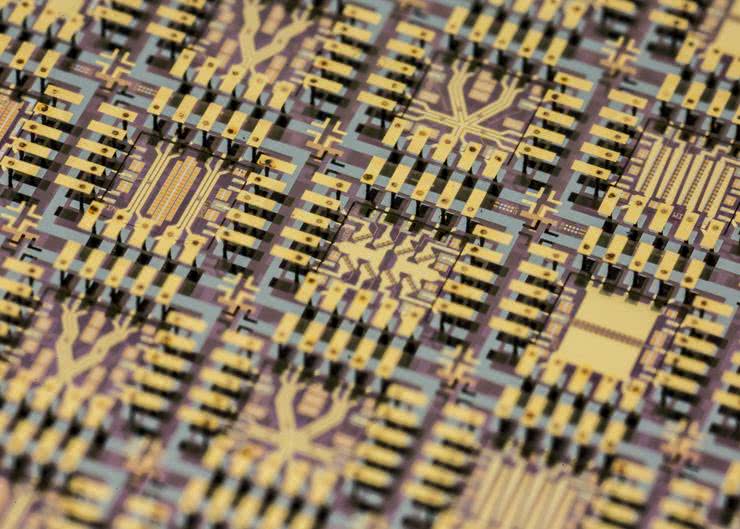

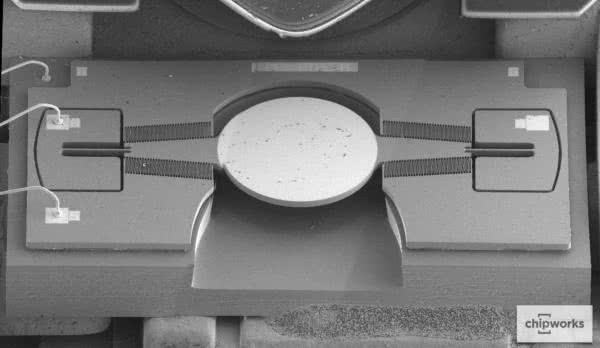

W ostatnim czasie coraz większym zainteresowaniem konstruktorów cieszą się mikroaktuatory wykonane w technologii MEMS. Są to układy wykonawcze o wymiarach mikrometrycznych. Jednym z najbardziej efektownych przykładów tego typu elementów są sterowniki wiązek świetlnych montowanych w projektorach optycznych, lidarach, skanerach 3D, optycznych aplikacjach telekomunikacyjnych itp. Składają się one z zespołu od kilku do kilkuset lusterek ułożonych w jedno- lub dwuwymiarową matrycę. Lusterka mogą odchylać się o kilka, kilkanaście, a nawet kilkadziesiąt stopni w obie strony. Spotykane są również matryce, w których lusterka są dodatkowo unoszone lub opuszczane na wysokość ok. 50 μm. Można więc przyjąć, że są to elementy 3D. Zasada poruszania lusterkami jest oparta na zjawiskach elektrostatycznych, z czego wynika konieczność zasilania stosunkowo wysokimi napięciami. Typowo jest to 70 V, ale spotykane są też układy wymagające napięcia nawet 200 V. Przykładową konstrukcję lusterka MEMS pokazano na fotografii 3.

Układy MEMS stosowane w aplikacjach optycznych stanowią wydzieloną podgrupę noszącą nazwę MOMEMS (micro-opto-electro-mechanical system). Optyka nie jest jednak jedyną dziedziną, w której mikroukłady wykonawcze sprawdzają się nie gorzej od ich odpowiedników w skali makro. Przykładem są mikrozawory i mikropompy sterujące przepływem gazów i cieczy, a nawet kierujące strumieniem powietrza. Profesor Feynman chyba by się nie wypłacił, gdyby miał za każdy taki projekt ofiarować po 1000 dolarów.

Zdumiewająca jest skuteczność takich ledwo widocznych gołym okiem mikroukładów wykonawczych. Świadczy o tym pewien eksperyment polegający na sterowaniu samolotem za pomocą mikroaktywatorów MEMS umieszczonych na przedniej krawędzi skrzydła. Jak można się domyślać próba zakończyła się sukcesem. Informację o tym podała na swojej stronie internetowej firma MNX specjalizująca się w usługach związanych z produkcją i projektowaniem elementów w technologii MEMS i ogólnie nanotechnologią.

Nie tylko MEMS w czystej postaci

W trakcie rozwoju technologii MEMS okazało się, że jest ona szczególnie przydatna w kilku działach techniki. O optoelektronice była już mowa, ale MEMS-y sprawdzają się równie dobrze w badaniach biologicznych. Powstała więc podgrupa układów Bio-MEMS. Trzeba jednak mieć na uwadze fakt, że badania czysto biologiczne są mocno związane z takimi działami jak chemia, medycyna, czy szerzej pojęta biomechanika. Duża przyszłość jest wiązana z inżynierią tkanek, a przede wszystkim z mikromodułami pełniącymi funkcje stymulatorów wszczepianych pacjentom o określonych schorzeniach.

Z uwagi na specyficzne zastosowania, elementy Bio-MEMS powinny wyróżniać się unikatowymi cechami, przede wszystkim sterylnością. Warunek ten narzuca często dość ścisłe obostrzenia dotyczące procesu technologicznego. Generalnie, technika wytwarzania poszczególnych elementów wyrobu jest oparta na fotolitografii, która jest pierwszym etapem procesu. Jak już wiemy, stosując tę technikę uzyskuje się obszary na podłożu, gdzie w kolejnych etapach procesu produkcyjnego tworzone są poszczególne fragmenty wyrobu. Powstają one najczęściej przez trawienie nienaświetlonych warstw podłoża lub przez nanoszenie (osadzanie) np. z fazy gazowej.

Z technologii stosowanych przy produkcji układów scalonych znana jest również technika napylania. Istotne znaczenie ma rodzaj podłoża. Dzięki doświadczeniom z produkcji układów scalonych najlepiej opanowany technologicznie jest krzem, jednak w zastosowaniach Bio-MEMS ma on pewne wady. Najpoważniejszą jest dość duży koszt wytwarzania. Nie byłaby to największa przeszkoda gdyby nie fakt, że duża część wyrobów Bio-MEMS jest jednorazowego użycia. Pełnią one na przykład funkcję dozowników, które ze względu na konieczność zachowania sterylności nie mogą być wielokrotnego użycia. Stosowane są więc też inne, tańsze rodzaje podłoża, takie jak szkło lub plastik. Wadą szkła jest trudność obróbki mechanicznej, z kolei plastik wprawdzie poddaje się doskonale obróbce mechanicznej, za to wykazuje często zbyt małą odporność na wysokie temperatury. Jego wadą jest też stosunkowo słaba tolerancja wymiarowa.

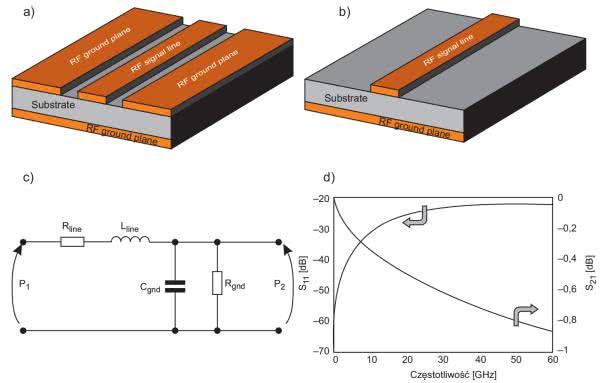

Podgrupa Bio-MEMS rozwija się bardzo dynamicznie i na pewno w najbliższym czasie możemy spodziewać się wielu spektakularnych osiągnięć w tej dziedzinie. Równie wyraźnie wyodrębniła się grupa podzespołów MEMS przeznaczonych dla urządzeń radiokomunikacyjnych, której nadano nazwę RF MEMS. Największe zainteresowanie tymi elementami wykazują producenci telefonów komórkowych, ale można je znaleźć również w innych urządzeniach komunikacji bezprzewodowej, w GPS-ach, radarach itp. Początki układów RF MEMS sięgają lat 90. XX wieku, a więc mniej więcej czasu, gdy do powszechnego użytku weszły już akcelerometry. Z technologią MEMS od dawna wiązano duże nadzieje m.in. w zakresie produkcji milimetrowych i mikrometrowych linii transmisyjnych, a więc tam, gdzie konieczne jest zachowanie ostrych wymogów odnośnie wymiarowania podzespołów. Prace badawcze potwierdziły przydatność tej technologii dla zastosowań radiowych i dział ten zaczął się bardzo szybko rozwijać. Implementacja linii mikropaskowych czy falowodów budowanych na bazie krzemu stała się na tyle opanowana, że można było rozpocząć produkcję takich elementów (rysunek 2). Oprócz zwartej budowy charakteryzują się one niską stratnością, co jest bardzo ważną cechą w zastosowaniach radiowych.

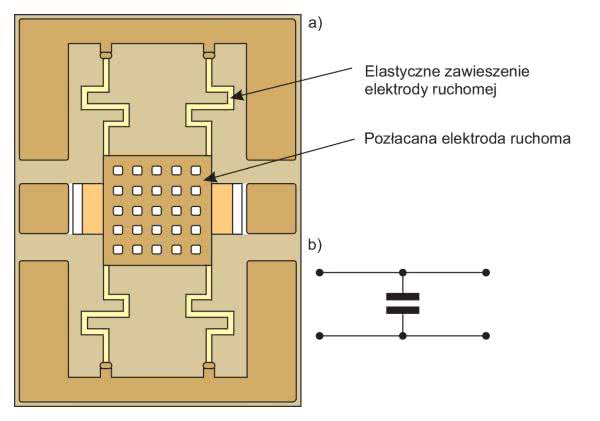

Różnorodność elementów RF MEMS nie ogranicza się jednak wyłącznie do mikrometrycznych linii transmisyjnych. Grupa ta obejmuje również takie podzespoły jak mikroprzełączniki, filtry przestrajane, rezonatory, programowalne przesuwniki fazy. Starsi Czytelnicy pamiętają zapewne kondensatory zmienne używane powszechnie do strojenia lampowych odbiorników radiowych – tzw. agregaty. Składały się one z zespołu zachodzących na siebie blaszek i w pewnym sensie przypominały opisany wcześniej kondensator akcelerometru MEMS. I choć mogło to być inspiracją dla projektantów układów MEMS, to jednak inne względy zadecydowały o odmiennej budowie RF MEMS-owego kondensatora o zmiennej pojemności. Przede wszystkim musiał on mieć dużo większą pojemność, pozostawała też do rozwiązania kwestia metody jej zmieniania. Wybrano najbardziej oczywistą, czyli regulację napięciową, podobnie jak w warikapie. Pojemność kondensatora RF MEMS nie zależy jednak bezpośrednio od napięcia. Jest ono wykorzystywane jedynie do elektrostatycznej zmiany położenia ruchomej okładziny. Konsekwencją takiego wyboru jest konieczność uziemienia jednej elektrody. Ostatecznie kondensator RF MEMS pracuje zawsze w konfiguracji bocznikowej, co pokazano na rysunku 3. Taka konstrukcja umożliwia regulację pojemności w zakresie przekraczającym jeden rząd wielkości.

Obserwując rynek elementów MEMS można zauważyć, że najbardziej dynamicznie rozwijającym się obszarem zastosowań są urządzenia radiokomunikacyjne. Producenci elementów RF MEMS mają więc swój czas i wszystko wskazuje na to, że nie będzie to tylko symboliczne „5 minut”. Pamiętajmy o pukającym już do drzwi standardzie 5G, a technologią RF MEMS nie mniej zainteresowane jest wojsko, przemysł motoryzacyjny, czy IoT.

Metody regulacji parametrów elementów MEMS

Konstrukcja elementów MEMS umożliwia regulację ich parametrów, co opisano na przykładzie kondensatora RF MEMS o zmiennej pojemności. Metod regulacji jest kilka:

Metoda elektrostatyczna. Regulacja polega na elektrostatycznym oddziaływaniu na siebie dwóch elektrod umieszczonych równolegle względem siebie. Przyłożenie napięcia do elektrod powoduje ich zbliżenie lub oddalenie się od siebie. W przypadku szczególnym może dojść do kontaktu obu płyt, co jest stosowane np. do realizacji elementów przełączających MEMS.

Metoda elektromagnetyczna. Różni się od metody elektrostatycznej tym, że jedna elektroda jest wykonana z materiału ferromagnetycznego lub jest takim materiałem powleczona. Obie elektrody muszą być umieszczone wewnątrz cewki elektrycznej. Przepływ prądu przez uzwojenie wymusza przesunięcie ruchomej elektrody. Można uznać, że jest to klasyczne rozwiązanie, tyle że zastosowane w mikroskali.

Metoda piezoelektryczna. Zasada działania jest podobna jak w metodzie elektromagnetycznej, przy czym w tym przypadku elektroda ruchoma jest pokryta materiałem piezoelektrycznym. Jak wiadomo, piezoelektryki odkształcają się pod wpływem przyłożonego do nich napięcia, co umożliwia bardzo wygodną realizację przełączników sterowanych napięciowo.

Metoda termoelektryczna. Tym razem odkształcenie jednej z elektrod jest spowodowane rozszerzaniem się jej pod wpływem temperatury. Warunkiem jest oczywiście takie dobranie własności plastycznych i zakresu zmian temperatury, aby nie następowało trwałe odkształcenie elektrody. Zmiany temperatury są wywołane samonagrzewaniem się materiału, z którego jest wykonana elektroda. Ma ona swoją rezystancję, więc stosunkowo łatwo można określić, jaki prąd należy przez nią przepuścić, aby uzyskać żądane zmiany geometryczne. Elektroda może jednak odkształcać się również na skutek ogrzewania grzałką zewnętrzną – takie rozwiązania też są spotykane.

Spośród przedstawionych metod najczęściej stosowaną w elementach RF MEMS jest metoda elektrostatyczna, która nie wymaga specjalnych materiałów takich jak ferromagnetyki czy piezoelektryki. Dzięki temu można obniżać koszty produkcji, nie ma też niebezpieczeństwa trwałego uszkodzenia elementu, z którym należy się liczyć np. w metodzie termoelektrycznej. Zaletą metody elektrostatycznej jest również najniższe zapotrzebowanie energetyczne dla zapewnienia cech funkcjonalnych elementu.

MEMS-y dla każdego

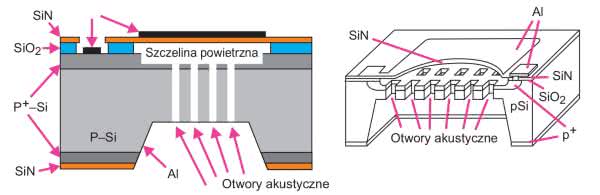

Z roku na rok notowany jest wzrost zapotrzebowania na elementy MEMS dla aplikacji konsumenckich. Jednym z największych odbiorców jest branża telekomunikacyjna. Podzespoły wykonane w technologii MEMS zastępują te, które były dotychczas produkowane technologiami tradycyjnymi. Dzięki temu zmniejszana jest powierzchnia na płytce obwodu drukowanego wymagana do realizacji określonych zadań. Dobrym przykładem są mikrofony MEMS wykazujące pod wieloma względami przewagę nad najczęściej stosowanymi mikrofonami elektretowymi. Przykładową konstrukcję przedstawiono na rysunku 4.

Zalety mikrofonów MEMS w porównaniu z elektretowymi to: możliwość montażu z lutowaniem rozpływowym (reflow soldering), lepsze parametry szumowe, mniejsza zmienność czułości w funkcji temperatury (±0,5 dB dla MEMS, ±4 dB dla elektretowych w całym zakresie temperatury), mniejsza wrażliwość na wibracje, lepsza powtarzalność charakterystyki częstotliwościowej pomiędzy egzemplarzami, interfejs cyfrowy umożliwiający bezpośrednią współpracę z mikrokontrolerem, możliwość łatwej implementacji programowego kształtowania charakterystyki kierunkowej z użyciem kilku mikrofonów i odpowiednio dobranymi przesuwnikami fazy.

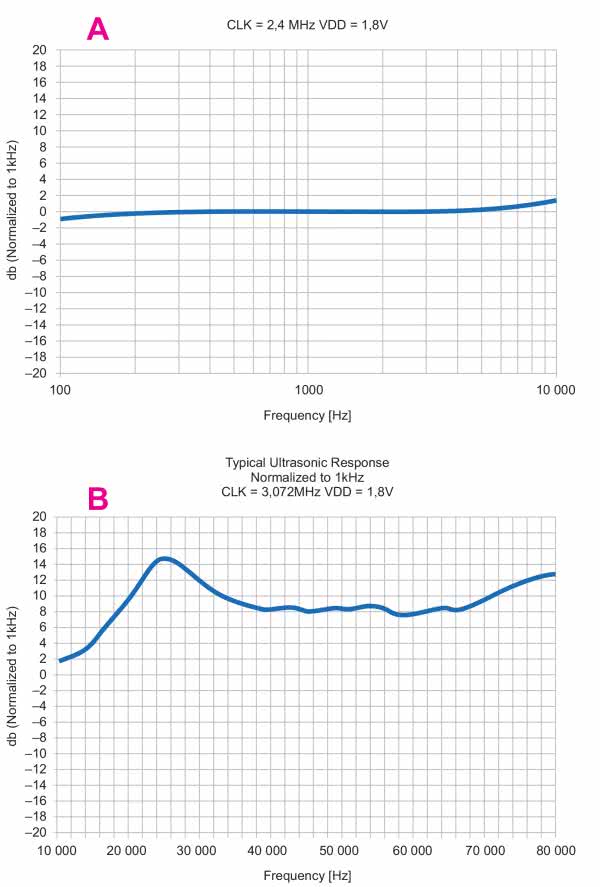

Mikrofony MEMS charakteryzują się ponadto szerokim pasmem akustycznym, często wchodzącym nawet w zakres ultradźwięków. Niektóre mikrofony, np. SPH0641LU4H-1 mają dwa tryby: jeden normalny obejmujący zakres akustyczny i drugi przeznaczony dla zakresu ultradźwiękowego. Charakterystyki częstotliwościowe tego mikrofonu pokazano na rysunku 5. Decydując się na zakup mikrofonu MEMS należy zwrócić uwagę na to czy ma on wyjście analogowe czy cyfrowe, pamiętając oczywiście o innych parametrach technicznych. Typowa czułość jest na poziomie –26 dBFS, zaś dynamika (odstęp sygnału od szumu) to około 61...65 dB.

Mikrofony MEMS nie zamykają listy elementów przeznaczonych dla aplikacji konsumenckich. Pewnym zaskoczeniem mogą być... głośniki MEMS. Można by zadać pytanie: jak to możliwe? Przecież dla uzyskania dobrej jakości odtwarzania niskich tonów konieczne jest stosowanie głośników z dużymi średnicami membran, nierzadko rzędu 40 cm. To prawda, ale nikt nie będzie przecież używał głośników MEMS do słuchania muzyki z najwyższą jakością i olbrzymią mocą, a miniaturowe słuchawki douszne sprawdzają się doskonale. Wyzwanie podjęła austriacka firma USound, która opracowała jeden z pierwszych głośników MEMS (fotografia 4).

Mimo miniaturowych wymiarów głośnik zapewnia relatywnie wysoką jakość dźwięku, choć przez specjalistów ocenianą jako „cyfrowa”. Producent zapewnia, że jego głośniki odtwarzają dźwięki w pełnym paśmie akustycznym w systemach jednodrożnych. Ważną zaletą jest to, że nie wytwarzają żadnego pola magnetycznego. Umieszczając kilka, a nawet kilkanaście głośników jeden nad drugim w kolumnie można łatwo kształtować charakterystykę kierunkową zestawu. Jeszcze większe możliwości otwierają się, gdy głośniki utworzą odpowiednio zaprojektowaną macierz. USound oferuje macierze głośnikowe „Proteus” zawierające 40, a nawet 80 głośników MEMS.

Producenci

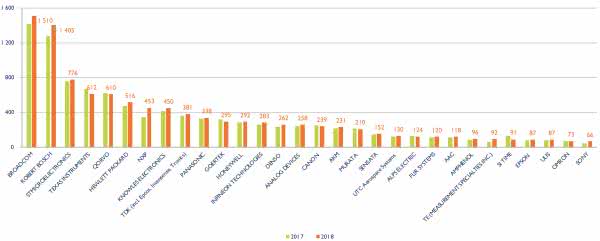

Utrzymanie pozycji wiodącego producenta elementów wytwarzanych w technologii MEMS nie jest łatwe. Jest to rynek bardzo chłonny, ale też szybko zmieniający się. Co jakiś czas zainteresowanie dystrybutorów poszczególnych grup elementów MEMS zmienia się, co jest spowodowane przede wszystkim pojawianiem się nowych elementów. Jednym z najświeższych przykładów jest opisany wcześniej głośnik MEMS. Producenci muszą dysponować własnymi pracowniami naukowo-badawczymi opracowującymi nowe elementy. Jak w każdej dziedzinie handlu liczy się pomysł i szybkość jego wdrożenia do produkcji. Według badania rynku prowadzonego przez Yole Development z roku 2018 (z 2019 jeszcze nie ma) można zaobserwować dwóch liderów: Broadcom i Robert Bosh, trzecią pozycję zajmuje STMicroelectronics, ale już z wyraźną stratą (rysunek 6).

Należy jednak zauważyć, że część producentów objętych zestawieniem zajmuje się wyłącznie, albo niemal wyłącznie technologią MEMS, podczas gdy inni traktują ten dział tylko jako jeden z wielu. Przykładem jest NXP czy Analog Devices.

Na uznanie zasługuje STMicroelectronics, firma której lista produktowa zawiera ponad 30 pozycji, od analogowych układów scalonych, przez mikrokontrolery i mikroprocesory, układy dla motoryzacji, pamięci, itd., aż do układów dla zastosowań kosmicznych. Gdzieś pomiędzy znajdują się elementy MEMS, które dają STM 3. pozycję na świecie. Ale o tym, że trzeba trzymać rękę na pulsie przekonał się Robert Bosh, który długo był numerem jeden, ale po roku 2016 stracił tę pozycję na rzecz firmy Broadcom. Ze statystyk wynika, że Bosh wyciągnął wnioski z tej porażki, gdyż jego przyrost dochodów za rok 2018 w stosunku do 2017 jest wyższy od analogicznego przyrostu Broadcom’a, jednak nie wystarczyło to odzyskania utraconej pozycji.

MEMS vs nanotechnologia

Na zakończenie pozostaje jeszcze rozstrzygnięcie pewnej kwestii terminologicznej. Dotyczy ona pojęć: MEMS i nanotechnologia. Występują one bardzo często obok siebie, choć na szczęście niewymiennie, gdyż nie są to synonimy. Wprawdzie zarówno w technologii MEMS, jak i w nanotechnologii mamy do czynienia z... trudno znaleźć dobre określenie – budowaniem, tworzeniem czegoś o rozmiarach mikro lub nano metrycznych. Jeśli uznamy, że technologia MEMS zaczyna się od elementów mikronowych, a nanotechnologia od 100 nm, to rozróżnienie jest dość czytelne. Problem polega na tym, że granice definiujące oba działy nie są stałe i wyraźnie określone. Należy więc rozróżnienie rozwinąć. Można przyjąć, zresztą zgodnie z nazwą, że MEMS obejmuje tworzenie urządzeń mikromechanicznych, a nanotechnologia ogranicza się raczej do tworzenia samych nanostruktur. O ile w technologii MEMS mamy jeszcze spory zapas do operowania na pojedynczych atomach, to w nanotechnologii już je niemal ustawiamy po swojemu.

Jarosław Doliński, EP

Zaloguj

Zaloguj