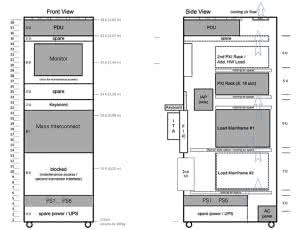

Rysunek 1. Zrozumienie istoty połączeń sygnałów systemu testowego jest ważną kwestią podczas projektowania stanowiska testowego

Platforma NI PXI oferuje inżynierom z branży motoryzacyjnej modularne, konfigurowalne oraz potężne narzędzia do przeprowadzania dokładnych pomiarów testowanych urządzeń przy jednoczesnym stymulowaniu ich zadanymi sygnałami (rysunek 1).

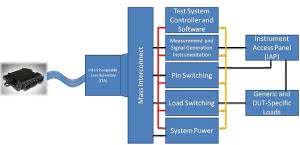

Dostępność modułowych przyrządów, takich jak multimetry cyfrowe (DMM), oscyloskopy i zasilacze w połączeniu z urządzeniami do akwizycji danych oraz interfejsami komunikacyjnymi zapewnia inżynierom możliwość przeprowadzenia pełnego zakresu testów (rysunek 2).

Oprzyrządowanie do akwizycji i generowania sygnałów

Większość systemów testowych w przemyśle motoryzacyjnym nie wymaga wykorzystania najszybszych oscyloskopów dostępnych na rynku. Dużo większe znaczenie ma liczba kanałów pomiarowych, a to ze względów na dużą liczbę wyprowadzeń, które trzeba przetestować. Idealnym rozwiązaniem dla takich projektów będzie oscyloskop NI PXI-5105, ponieważ ma 8 wejść próbkowanych jednocześnie. Często pojawiającym się wymogiem jest możliwość wprowadzenia ECU w tryb diagnostyczny i sprawdzenie komunikacji sieciowej. Zależnie od pojazdu i funkcji ECU, może ona odbywać się w różny sposób.

Wiele ECU do wgrywania oprogramowania lub przeprowadzenia testów komunikacji wykorzystuje niezawodne magistrale, takie jak CAN. W takim wypadku w obudowie PXI można zainstalować kartę NI PXI-8513/2. Podczas kontrolowania elementów nadwozia, takich jak elektryczna regulacja siedzeń, okien lub innych zadań niezwiązanych z bezpieczeństwem, bardziej popularny jest protokół LIN, który może być testowany z wykorzystaniem karty interfejsu LIN NI PXI-8516.

Rysunek 3. Dzięki tysiącom przyrządów PXI, modułów akwizycji danych oraz interfejsów komunikacyjnych, platforma PXI może być skonfigurowana według potrzeb konkretnego testudo

Niezależnie od kombinacji modułów, pokazana na rysunku 3 platforma NI PXI ma niezrównane możliwości synchronizacji, przez co wyniki testów są ze sobą silnie skorelowane, a właściwe akcje mogą być podjęte znacznie szybciej.

Dodatkowo, wszystkie urządzenia PXI do generowania sygnałów i pomiarów mogą tworzyć niezliczoną liczbę kombinacji pozwalającą na dopasowanie do nowych i rozwijających się technologii w przemyśle motoryzacyjnym.

Przykładem mogą być testy multimediów i tzw. infotainment, w których kluczową rolę odgrywają sygnały wielkich częstotliwości (RF). Wektorowy generator sygnałów, jak np. NI PXIe-5673E, może być użyty do symulacji sygnału GPS lub innego, niezbędnego do weryfikacji poprawności działania danego elementu.

Kolejnym kluczowym elementem systemu jest panel dostępu do urządzeń (Instrument Access Panel - IAP). IAP ma kilka zastosowań, z których jednym jest umożliwienie łatwego dostępu do przyrządów. IAP odpowiada również za kondycjonowanie sygnałów w celu zapewnienia zgodności wyprowadzeń ECU ze specyfiką oprzyrządowania.

Przykładowo, pokazany na rysunku 4 panel dostępu do urządzeń został wyprodukowany przez Partnera NI, firmę IRS Systementwicklung GmbH. Urządzenie zaprojektowano z myślą o testach produkcyjnych jednostek ECU. Ma ono możliwość przyłączenia znacznej liczby kanałów pomiarowych do różnych wyprowadzeń testowanych urządzeń.

Przełączanie wyprowadzeń

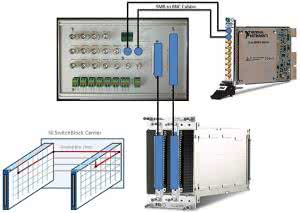

Rysunek 5. Linie magistrali analogowej na płycie urządzenia NI SwitchBlock dają możliwość konfigurowalnego poprowadzenia sygnałów pomiędzy obudową NI PXI a testowaną jednostką ECU

Po przyłączeniu urządzeń pomiarowych PXI do panelu IAP, należy je połączyć z wyprowadzeniami jednostki ECU. Zwykle jest to wykonywane przez urządzenie NI SwitchBlock.

Konfigurowalna architektura NI SwitchBlock ułatwia tworzenie dużych macierzy łączeniowych jednocześnie zmniejszając liczbę przewodów, upraszczając połączenia i zapewniając wysoką elastyczność.

Dzięki wbudowanym liniom magistrali analogowej na płycie urządzenia NI SwitchBlock, oprzyrządowanie PXI może dokonać pomiarów na wyprowadzeniach testowanego urządzenia poprzez IAP (rysunek 5).

Dodatkowo, sygnały stymulujące z modułów PXI mogą być poprowadzone poprzez IAP oraz NI SwitchBlock prosto do testowanej jednostki ECU.

Oprogramowanie i kontroler systemu testowego

Rysunek 6. Stosując wbudowane kontrolery nie ma potrzeby użycia zewnętrznego PC – kompletny system zawiera się w jednej obudowie PXI

W platformie NI PXI kontroler systemowy jest zintegrowany z resztą obudowy (rysunek 6). Oszczędza się w ten sposób znaczną ilość miejsca na stanowisku testowym oraz umożliwia dodanie kolejnych urządzeń lub innego wyposażenia. Kontrolery NI PXI mają możliwość przetwarzania z wykorzystaniem najnowszych dostępnych technologii - wielordzeniowych procesorów, szybkich pamięci i niezbędnych peryferiów.

Kontroler NI PXI może zatem pełnić rolę "mózgu" całego systemu - jest w stanie konfigurować działanie poszczególnych przyrządów, kontrolować operacje przełączania i komunikować się z innymi urządzeniami. Na kontrolerze może działać niezbędne dla systemu oprogramowanie, w tym zintegrowane środowisko programistyczne (IDE) użyte do opracowania testów z wszystkimi potrzebnymi sterownikami.

Bardzo często w dużych firmach motoryzacyjnych nie ma dwóch jednakowych zespołów testowych - każdy z nich może mieć inną wizję rozwijania systemu. Dzięki platformie PXI, której komponenty NI działają w oparciu o ten sam otwarty sterownik, producenci systemów testowych mogą wybrać odpowiadające im środowisko pracy.

Kolejnym istotnym elementem wewnątrz kontrolera jest oprogramowanie do zarządzania testami. NI TestStand jest środowiskiem powstałym właśnie do tego celu. Jego głównym zadaniem jest pomoc inżynierom w szybszym tworzeniu zautomatyzowanych systemów testowych do licznych zastosowań, jak na przykład wysokonakładowe testy produkcyjne w przemyśle motoryzacyjnym.

Funkcjonalność NI TestStand uwzględnia możliwość rozwijania, uruchamiania i osadzania oprogramowania systemów testowych. Dodatkowo, tworzenie sekwencji testowych jest uproszczone dzięki możliwości wykorzystania modułów pisanych w różnych językach programowania. W konfiguracji sekwencji można zdefiniować przebieg wykonywania testów, tworzenie raportów, logowanie do bazy danych i łączność z pozostałymi systemami przedsiębiorstwa. Systemy testowe dla motoryzacji mogą czerpać korzyści również z prostego w obsłudze interfejsu operatorskiego.

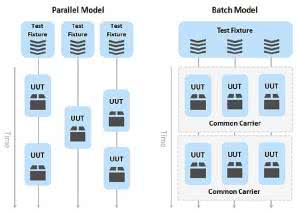

Rysunek 7. Asynchroniczne przetwarzanie wyników zaimplementowane w oprogramowaniu NI TestStand pozwala na rozpoczęcie testów kolejnego układu podczas przetwarzania wyników poprzedniego

W przemyśle motoryzacyjnym wysoka przepustowość systemu jest niezbędna - przeprowadzanie kolejnych testów na pojedynczych układach może być kosztowne. Skutkuje to tym, że inżynierowie z branży nieustannie poszukują możliwości redukcji całkowitego czasu testowania poprzez zrównoleglanie testów. W przypadku jednoczesnej pracy na wielu układach muszą być brane pod uwagę istotne czynniki - przykładowo, niektóre jednostki ECU wymagają podłączenia pewnych specyficznych sygnałów do działania.

Niezależnie od konfiguracji sprzętu, w przypadku wykonywania operacji równoległych oprogramowanie do zarządzania testami jest niezwykle ważne - głównie ze względu na konieczność precyzyjnej obsługi zasobów sprzętowych, procesu testowego i jego wyników.

Rysunek 8. Wielowątkowa architektura NI TestStand pozwala znacząco zmniejszyć czas testów w przypadku równoległych schematów testowych

NI TestStand jest oprogramowaniem zaprojektowanym z myślą o przeprowadzaniu testów równoległych, dzięki czemu wychodzi naprzeciw tym oczekiwaniom. W ramach pojedynczego procesu działać może kilka wątków, co umożliwia łatwą wymianę danych pomiędzy przyłączami testowymi, upraszcza synchronizację urządzeń i obniża ogólny koszt testów poprzez współdzielenie oprzyrządowania. Niektóre z funkcji programu NI TestStand, kluczowe dla równoległych testów ECU, zostały wymienione poniżej:

- Modele procesów równoległych i szeregowych automatycznie zarządzających wątkami testowymi.

- Funkcje synchronizacji wątków umożliwiające łatwą rezerwację współdzielonych zasobów sprzętowych.

- Zdolność do wykrywania oraz informowania o zastoju - pomocna dla zespołu serwisowego.

- Zdolność do synchronizacji przełączania z kodem testowym.

- Automatyczne zmiany harmonogramu testowego w celu zwiększenia wykorzystania sprzętu.

- Asynchroniczne przetwarzanie wyników (rysunek 7).

- Modele równoległe i szeregowe uwzględniające funkcję śledzenia testowanego urządzenia.

- Możliwość niezależnego wstrzymywania wątków (rysunek 8).

Przełączanie obciążeń

Rysunek 9. System zarządzania obciążeniem to konfigurowalne rozwiązanie, zdolne do przełączania prądów o natężeniu do 50 A/kanał

Poprzednia sekcja dokumentu koncentrowała się na komponentach będących częścią platformy NI PXI oraz na ich połączeniu z panelem dostępu do urządzeń. Istotnym etapem testów ECU jest podłączenie rzeczywistych lub symulowanych obciążeń do konkretnych wyprowadzeń jednostki ECU, by zasymulować urządzenia wewnątrz pojazdu, które są nią zasilane i sterowane.

Fakt, iż obciążenia te często wymagają wysokiego poboru prądu z ECU skutkując znaczną emisją ciepła sprawia, że NI PXI nie jest platformą odpowiednią do obsługi takich urządzeń. Do pełnego skompletowania systemu testowego może być konieczna zdolność przełączania obciążeń poza obudową PXI.

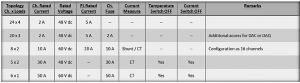

Rozwiązaniem elastycznym i dopasowanym do tych potrzeb jest kolejny produkt Partnera NI, IRS Systementwicklung GmbH (rysunek 9). Został on zaprojektowany z myślą o przeprowadzaniu testów produkcyjnych ECU i charakteryzuje się modułową architekturą, którą dobrze zintegrowano z platformą NI PXI. Jego głównym elementem jest obudowa mająca 28 slotów na karty obciążające (rysunek 10) o wielkości 6U, przełączające prądy o natężeniu do 50 A i różniące się pod względem liczby kanałów.

Rysunek 10. Różnorodność dostępnych kart obciążeniowych umożliwia dopasowanie systemu do potrzeb konkretnego testu

Dzięki systemowi zarządzania obciążeniem użytkownik ma możliwość elastycznego przełączania licznych źródeł zasilania, nawet tych na poziomie 60 V, i doprowadzenia ich do testowanej jednostki. Czyni to rozwiązanie idealnym w przypadku nowych projektów w motoryzacji wykorzystujących standard 48 V - mający zastosowanie przykładowo w technologii start-stop. System umożliwia zarówno generowanie obciążeń bezpośrednio na kartach, jak i podłączanie sygnałów zewnętrznych.

Aby zmierzyć natężenie prądu płynącego przez konkretny kanał, niektóre karty obciążeniowe są wyposażone w rezystory bocznikujące bądź przekładniki prądowe, których wyjście jest wyprowadzone z tyłu obudowy. Mogą one być podłączone do magistrali analogowej modułu NI SwitchBlock, aby przez urządzenie IAP dotrzeć do systemu NI PXI.

Przełączanie obciążeń może być konfigurowane i kontrolowane poprzez interfejs szeregowy w oprogramowaniu NI Switch Executive - służącemu również do konfiguracji NI SwitchBlock. Dzięki bliskiej współpracy National Instruments oraz IRS Systementwicklung GmbH, użytkownik jest w stanie konfigurować przełączanie zarówno pomiędzy wyprowadzeniami, jak i obciążeniami w obrębie jednego środowiska.

Zasilanie systemu

Dostarczenie zasilania do całego systemu testowego oraz sposób, w jaki zapewnione jest zasilanie zastępcze to istotny etap projektowania systemu i musi zostać wzięty pod uwagę podczas kompletowania stanowiska testowego. Odpowiednie zasilenie wszystkich elementów wymaga opracowania odpowiedniej architektury, która często uwzględnia zastosowanie jednostki dystrybucji zasilania (PDU), zasilacza awaryjnego (UPS) oraz dodatkowych źródeł zasilania umożliwiających dostarczenie niestandardowych wartości prądu i napięcia dla wymagających tego elementów.

Standardowa jednostka dystrybucji zasilania pobiera energię z odpowiedniego źródła, dzieli ją na trzy fazy, dodaje ograniczenia prądowe o odpowiednich poziomach natężenia, realizuje nadrzędną kontrolę nad systemem i ostatecznie dostarcza napięcie DC.

Kolejną krytyczną kwestią podczas konstrukcji systemu, szczególnie w przemyśle motoryzacyjnym, jest obsługa niepożądanych sytuacji jak przepięcia lub spadki napięcia. Ponieważ produkcja jest procesem całodobowym, a jej przepustowość jest kluczowym wskaźnikiem określającym zdolność dostarczania komponentów elektronicznych do samochodów produkowanych na całym świecie, jakikolwiek przestój systemu testowego spowodowany problemami z energią może być kosztowny.

Jedną z głównych funkcji urządzenia UPS jest zapewnienie energii wszystkim elementom systemu w chwili zaniku energii sieciowej. Często korzysta się z tego rozwiązania, by system został bezpiecznie wyłączony. UPS dokonuje również konwersji prądu zmiennego na stały, a następnie ponownie na zmienny w celu filtracji napięcia dostarczanego urządzeniom. Przykładowo, w wypadku zastosowania obudowy NI PXI z kilkoma przyrządami pomiarowymi, UPS jest w stanie zapewnić odpowiednią ilość energii o jakości wystarczającej do przeprowadzenia dokładnych pomiarów.

Większość obecnych systemów ma pewien rodzaj awaryjnego wyłącznika zamykającego cały system w przypadku napotkania problemu. Ważna jest jednak odpowiednia architektura tego rozwiązania, by komponenty wyłączały się we właściwej kolejności. Przykładowo, jeśli do jednostki ECU podpięte jest urządzenie lub rzeczywiste obciążenie, a stanowisko wymaga awaryjnego wyłączenia, użytkownik powinien mieć możliwość wyłączenia urządzenia mechanicznego przed wyłączeniem stanowiska testowego.

Interfejs przyłączeniowy

Rysunek 13. Istotnym etapem tworzenia gniazda przyłączeniowego jest opracowanie odpowiedniego urządzenia ITA

Po zapoznaniu się z wszystkimi komponentami standardowego stanowiska testowego, czas na połączenie wszystkich przyrządów, przełączników obciążeń lub wyprowadzeń oraz zasilania całego systemu. W tym celu wymagane jest zastosowanie interfejsu przyłączeniowego - szczególnie w przypadku jednostek ECU o większej liczbie wyprowadzeń. Urządzenia te charakteryzują się długoterminową niezawodnością i uproszczonym podłączeniem poprzez stosowanie jednego punktu styku. Gniazda przyłączeniowe składają się z dwóch głównych komponentów: odbiornika oraz wymiennego adaptera (ITA) - rysunek 11.

Odbiornik gniazda przyłączeniowego (rysunek 12) odpowiada za fizyczne połączenie z oprzyrządowaniem pomiarowym, przełączającym, zasilającym i systemem zarządzania obciążeniem. Połączenia te są wykonywane za pomocą kabli wielożyłowych, obwodów drukowanych (PCB), wtyków bananowych i przewodów koncentrycznych. Używane w odbiorniku złącza pozwalają na tworzenie wytrzymałych połączeń umożliwiających realizację wielu cykli pracy. W przypadku konserwacji ITA, dostępne są niedrogie złącza zamienne.

Skompletowanie interfejsu przyłączeniowego wymaga opracowania ITA, które pozwoli na zamocowanie testowanego układu, jak i przyłączenie do punktów testowych. Podczas tworzenia ITA należy pilnować, by wszelkie połączenia wymagane przez testowany układ były poprowadzone poprzez gniazdo przyłączeniowe - dotyczy to również zasilania i sygnałów sterujących. Sygnały testowe przepływające przez urządzenie NI SwitchBlock powinny być fizycznie połączone z odpowiednim wierszem lub kolumną ITA, a nie z odbiornikiem. Pozwoli to poprawnie zdefiniować unikalne konfiguracje dla różnych bloków ITA.

Wybór niezawodnej, skalowalnej platformy o dużej przepustowości

W czasach szybkiej ewolucji pojazdów w zakresie bezpieczeństwa pasażerów i sterowania, przeprowadzenie efektywnego i kompletnego procesu testowego jest coraz ważniejsze. Platforma NI PXI jest w stanie zapewnić pełen zakres testów dla produkowanych obecnie i w przyszłości jednostek ECU, a jednocześnie zmniejsza czas trwania testu dzięki wspieranej przez NI TestStand architekturze równoległych testów.

National Instruments

Zaloguj

Zaloguj