- Generator samowzbudny LC.

- Częstotliwość ustalana za pomocą zwojnicy oraz zespołu kondensatorów.

- Automatyczne dostrajanie się do rezonansu.

- Duża sprawność.

- Napięcie zasilające; 9…40 V DC.

- Prąd zasilający: do 40 A.

Główną zaletą grzania indukcyjnego jest jego duża sprawność energetyczna, sięgająca aż 90%. Podczas typowo stosowanego rozgrzewania za pomocą paliw kopalnych występują duże straty energii cieplnej, która jest oddawana do otoczenia i jedynie część tej energii jest wykorzystywana do rozgrzania metalu. W metodzie grzania indukcyjnego prawie cała energia, poza stratami w układzie generatora, cewki i zasilacza, rozgrzewa metal, ponieważ metal jest rozgrzewany od wewnątrz za pomocą prądów wirowych. Jeśli w polu nagrzewnicy nie ma metalu, to jest pobierany jedynie prąd potrzebny do zasilania nagrzewnicy. Co ważne, w przeciwieństwie do grzania za pomocą paliwa, stosując nagrzewnicę indukcyjną można rozgrzewać jedynie obiekty przewodzące prąd – ten projekt, o czym wspomniano we wstępie, jest przeznaczony do rozgrzewania metali.

Jakiś czas temu metoda rozgrzewania indukcyjnego z przemysłu trafiła do gospodarstwa domowego w postaci płyt indukcyjnych. Taka kuchenka zapewnia komfort użytkowania, dużą sprawność oraz bezpieczeństwo i co ważne – nie wymaga doprowadzenia do mieszania instalacji z trującym, łatwopalnym gazem. Moc, którą potrzebujemy dostarczyć do zagotowania za pomocą gazu jest przez straty ciepła znacznie większa, niż moc dostarczona do płyty indukcyjnej. Niestety, korzystając z kuchenki indukcyjnej należy stosować przeznaczone dla niej naczynia, który to fakt zręcznie wykorzystują producenci naczyń niekiedy bezzasadnie windując ich ceny.

Zasada działania

Przedstawiony w artykule projekt nagrzewnicy indukcyjnej składa się z generatora oraz cewki. Cewka nie ma rdzenia, a rozgrzewany metal umieszcza się wewnątrz cewki np. w tyglu. Zasadę działania pieca można porównać do zasady działania transformatora ze zwartym uzwojeniem wtórnym. Przykładem takiego urządzenia jest lutownica transformatorowa. Cewka pieca jest uzwojeniem pierwotnym, a wsad zwartym uzwojeniem wtórnym. Szybkozmienny prąd o dużym natężeniu i częstotliwości kilkudziesięciu kHz przepływając przez cewkę wytwarza szybkozmienne pole elektromagnetyczne. W momencie umieszczenia przewodnika (metalu) w obrębie tego pola staje się on „uzwojeniem wtórnym”, w którym są indukowane prądy wirowe rozgrzewające wsad.

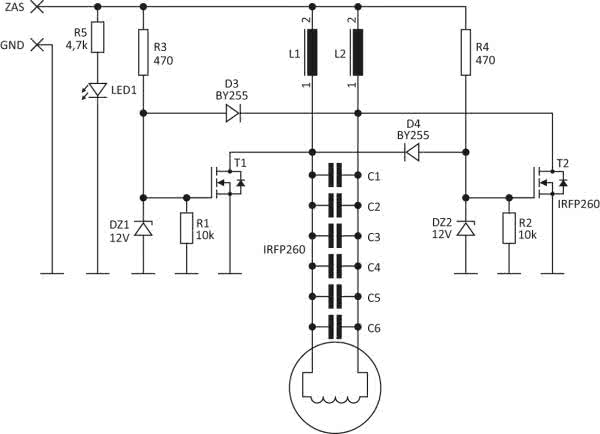

Prezentowana nagrzewnica została zaprojektowana w taki sposób, aby po zmontowaniu i włączeniu zasilania była gotowa do pracy, i nie było konieczności jej regulacji lub uruchamiania. Na rysunku 1 pokazano schemat ideowy modelowej nagrzewnicy indukcyjnej. Jak można zauważyć, wykonano ją z kilkunastu elementów, z których najważniejszymi są dwa tranzystory, dwa dławiki, zestaw kondensatorów oraz zwojnica.

Podczas projektowana nagrzewnicy rozpatrywano różne konstrukcje, między innymi rozwiązania z generatorem o regulowanej częstotliwości. jednak nagrzewnice z generatorem, którego częstotliwość należy ustawić ręcznie, nie pracują zbyt dobrze ze względu na zmianę parametrów indukcyjności i pojemności, które podczas pracy rozgrzewają się, co powoduje zmianę generowanej częstotliwości oraz odstrojenie od rezonansu.

Prezentowane rozwiązanie nagrzewnicy charakteryzuje się stabilnością pracy i dobrymi parametrami, jest powszechnie stosowane w urządzeniach DIY. Po włączeniu zasilania, generator automatycznie dostraja się do rezonansu i sam utrzymuje odpowiednią częstotliwość pracy, automatycznie reagując na zmiany temperatury zastosowanych komponentów. W porównaniu z typowym rozwiązaniem dla usprawnienia i podwyższenia niezawodności, w nagrzewnicy dodano kilka elementów. W obwodach bramek tranzystorów MOSFET T1 i T2 włączono diody Zenera D1 i D2 ograniczające napięcie na ich bramkach, zapobiegające uszkodzeniu tranzystorów oraz zastosowano diody D3 i D4, które usprawniają naprzemienne otwieranie się tranzystorów T1 i T2. Częstotliwość generowana przez modelową nagrzewnicę wynosi około 90 kHz i zależy od sumarycznej pojemności C1…C6 oraz indukcyjności zwojnicy.

Zwojnicę nagrzewnicy wykonano z rurki miedzianej o średnicy około 6 mm. Użycie pręta nie ma sensu ze względu na zjawisko naskórkowości. Z drugiej strony, miedziana rurka umożliwia łatwe chłodzenie zwojnicy podczas dłuższej pracy, np. za pomocą wody lub innej cieczy chłodzącej, którą można przepuścić przez wnętrze rurki.

Montaż i uruchomienie

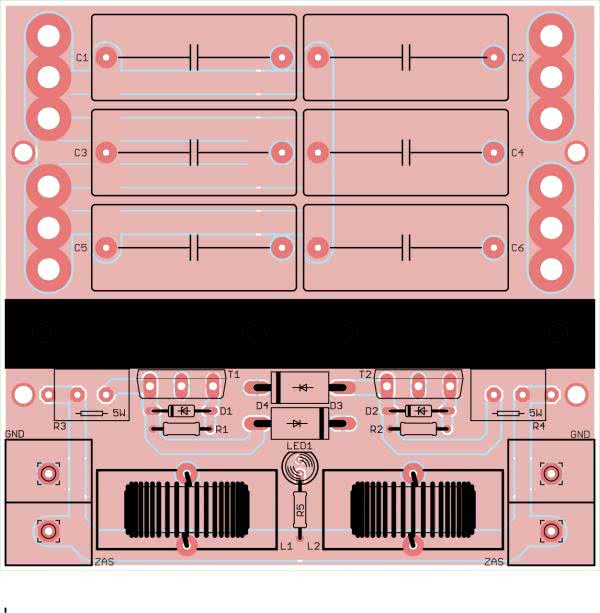

Układ nagrzewnicy wykonano na dwustronnej płytce drukowanej z metalizacją otworów, której schemat montażowy pokazano na rysunku 2. Wszystkie elementy montowane są na jednej warstwie, a ich montaż najlepiej rozpocząć od elementów najmniejszych, takich jak rezystory R1, R2, R5, następnie diody D1, D2, D3 i D4. Tranzystory T1 i T2 należy wlutować w taki sposób, aby można je było przykręcić do radiatora. Dławiki L1 i L2 najlepiej wlutować na samym końcu. Wcześniejsze ich przylutowanie może utrudnić przykręcenie tranzystorów do radiatora.

Zwojnicę wykonano z rurki miedzianej o średnicy około 6 mm nawiniętej na rdzeniu o średnicy około 50 mm. Należy nawinąć 6 lub 7 zwojów pozostawiając proste wyprowadzenia służące do zamontowania w zaciskach generatora oraz do ewentualnego przyłączenia rurek z cieczą chłodzącą. Przykład wykonania cewki nagrzewnicy pokazano na rysunku 3.

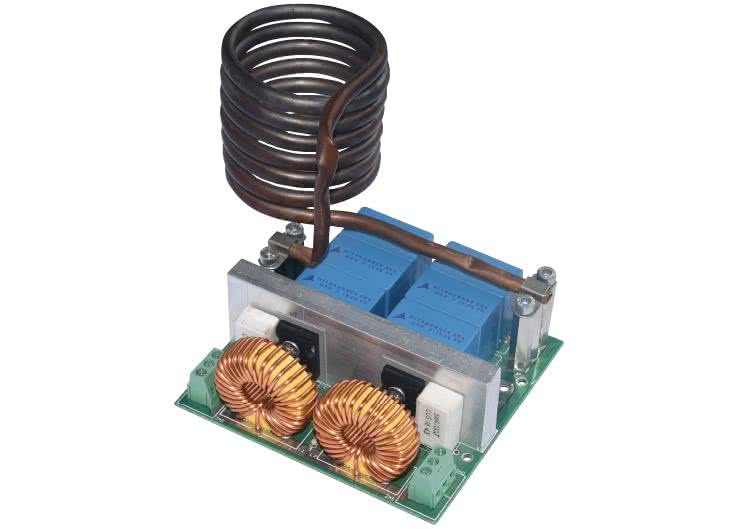

Do wykonania zwojnicy o siedmiu zwojach nawiniętych na rdzeniu o średnicy 50 mm należy zastosować rurkę o długości około 150 cm. Na fotografii 4 pokazano sposób przyłączenia zwojnicy do płytki generatora.

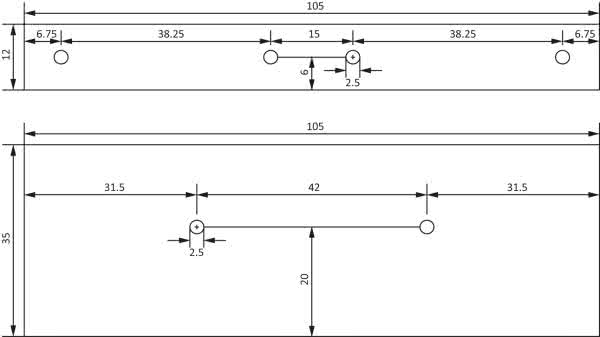

Montując tranzystory należy dokładnie przymierzyć wysokości na jaką mają być wlutowane w płytkę tak aby otwory montażowe pasowały do otworów w radiatorze. Na rysunku 5 pokazano wymiary modelowego radiatora z położeniem otworów montażowych dla tranzystorów.

Nagrzewnica jest zasilana napięciem z zakresu 12…48 V. Przeprowadzono również testy przy napięciu zasilania 55 V, jednak powyżej napięcia 40 V zastosowany sposób chłodzenia tranzystorów w postaci kawałka profilu aluminiowego jest niewystarczający i należy zwiększyć jego powierzchnię oraz wymusić przepływ powietrza. Ze względu na duży prąd pobierany przez nagrzewnicę podczas pracy z wsadem, sięgający nawet 30…40 A, do uruchomienia nagrzewnicy należy zastosować transformator o mocy około 1 kW i napięciu wtórnym 9…40 V AC, w zależności od wybranego napięcia pracy nagrzewnicy.

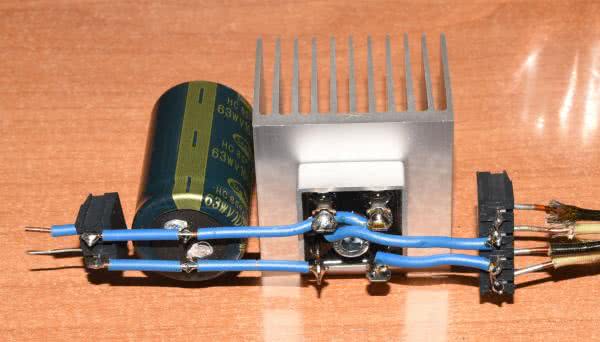

Przemienne napięcie wtórne transformatora należy wyprostować mostkiem prostowniczym o prądzie około 50 A i wygładzić kondensatorem o pojemności około 10 mF. Schemat nieskomplikowanego prostownika pokazano na rysunku 6, a jego prototyp na fotografii 7.

Na fotografii 8 pokazano przykład pracy nagrzewnicy z wsadem w postaci metalowej rurki. W zależności od rodzaju rozgrzewanego metalu można uzyskać temperatury nawet powyżej 1000°C.

Nagrzewnica nie rozgrzewa metali kolorowych, niemagnetycznych, takich jak aluminium. W celu roztopienia aluminium należałoby zastosować tygiel z metalowym rdzeniem. Podczas pracy nagrzewnicy zwojnica silnie rozgrzewa się, więc podczas jej użytkowania należy zachować szczególna ostrożność i używać odzież ochronną oraz okulary.

AW

- R1, R2: 10 kΩ

- R3, R4: 470 Ω/5 W

- R5: 4,7 kΩ

- C1…C6: 330 nF

- T1, T2: IRFP260N

- D1, D2: dioda Zenera 12 V

- D3: D4: BY255

- LED 1: dioda LED 5 mm

- L1, L2: dławik 50 μH

- ZAS: złącze ARK3 – 2 szt.

- Dystanse metalowe 30 mm – 6 szt.

- Śruby M4 – 10 szt.

Zaloguj

Zaloguj