- Aktywne obciążenie o mocy do 200 W (w prototypie – do 100 W).

- Złożony z dwóch płytek.

- Interfejs użytkownika: potencjometry, przyciski, moduł wyświetlacza LCD.

- Mikrokontroler ATmega16.

- Zasilanie +12 V DC/0,8 A.

- Oprogramowanie w języku AVR-GCC.

Układ sztucznego obciążenia DC został podzielony na dwa bloki elektryczne: wykonawczy oraz sterujący. Pierwszy z nich realizuje funkcje sterowanego odbioru energii elektrycznej oraz pomiarów podstawowych parametrów roboczych (prąd i napięcie obciążenia oraz temperatura tranzystorów odbierających obciążenie). Drugi blok, oparty o mikrokontroler AVR ATmega16, jest odpowiedzialny za nastawienie parametrów roboczych oraz kontrolę pracy urządzenia a także za pomiary wartości kluczowych z punktu widzenia jakości pracy testowanego źródła energii, m.in.: pobranego ładunku Q oraz energii E. Taki podział projektu na dwa osobne moduły znacznie ułatwił poprawną realizację jego kluczowych założeń, w ramach których wzajemnie wykluczają się: odprowadzenie znacznej ilości energii cieplnej oraz prawidłowe sterowanie pracą układu. W dalszej części artykułu przedstawiono zasadę działania oraz szczegóły montażu, uruchomienia i eksploatacji prezentowanego urządzenia.

Moduł wykonawczy

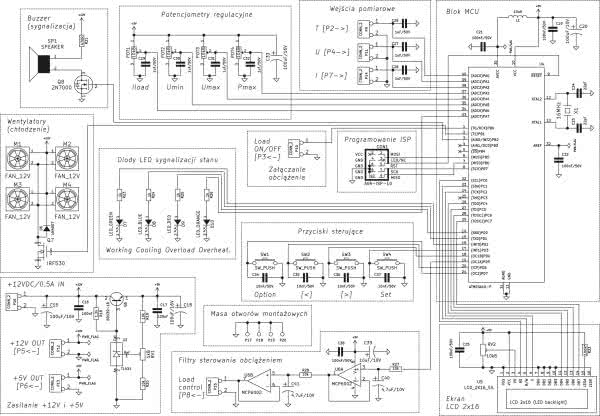

Na rysunku 1 pokazano schemat elektryczny bloku wykonawczego sztucznego obciążenia DC. Wprowadzenie źródła energii jest realizowane przez złącze P1, z którego jest ona podawana na wyprowadzenia 3 i 8 przekaźnika K1. Dla zwiększenia bezpieczeństwa pracy urządzenia prąd roboczy Ireal jest załączany przez dwa styki podwójnego przekaźnika K1 (każdy z nich odpowiada za podłączenie jednego z doprowadzeń prądu roboczego). Podwójny przekaźnik K1 jest załączany z modułu sterowania poprzez wejście P3. Aby uniknąć wpływu zakłóceń elektromagnetycznych na stabilność sterowania, wprowadzony sygnał przełączający jest filtrowany dolnoprzepustowo poprzez dwójnik z elementami R3 i C6. Odfiltrowany w ten sposób sygnał sterujący jest podawany na bramkę tranzystora polowego Q1 (2N7000), którego zadaniem jest załączanie prądu sterowania cewek przekaźnika K1. Dioda D1 (1N4148) zabezpiecza całe urządzenie przed skutkami przepięć, występujących w stanie odłączania obciążenia.

Pomiar napięcia obciążenia jest realizowany przez blok ze wzmacniaczem operacyjnym U2A (MCP6004), zasilanym przez elementy R2, C4 i C5 w celu eliminacji zakłóceń elektromagnetycznych, pochodzących od znacznych prądów obciążenia roboczego Ireal. Mierzone napięcie robocze Ureal jest podawane na dzielnik rezystancyjny z elementami R4 i R5, o współczynniku podziału Ku równym 0,0448902. Wartości podanych elementów, o tolerancji równej 1%, są istotne dla dokładności pomiaru napięcia Ureal. Kondensator C7 blokuje zakłócenia w mierzonym napięciu, a dioda Zenera D2 ogranicza wartość przekazywanego dalej napięcia do poziomu bezpiecznego dla wejścia wzmacniacza operacyjnego, pracującego w trybie „reel-to-reel” z zasilaniem równym +5 V. Wyjście zmiejszonego o podany wcześniej współczynnik Ku jest podawane na złącze P4.

Odbiór obciążenia jest realizowany poprzez podwójny układ z tranzystorami mocy Q4 i Q5 (2SC5200), wysterowanymi w układzie Darlingtona przez tranzystory Q2 i Q3 (BD911). Podzielenie na pół układu odbiornika energii ma na celu zmniejszenie do 100 W maksymalnej mocy wydzielanej w pojedynczym tranzystorze wykonawczym. Źródło obciążenia jest załączane poprzez tandem diod mocy typu Schottky D3 i D4 (MBR20200CT), których zadaniem jest ochrona układu przed skutkami podłączenia obciążenia z odwrotną polaryzacją. Wysterowanie par tranzystorów w układach Darlingtona: Q2-Q4 oraz Q3-Q5 jest realizowane z wyjść wzmacniaczy operacyjnych U2C i U2D (MCP6004), poprzez filtry dolnoprzepustowe oparte o dwójniki R6-C8 oraz R7-C9.

Pomiar prądu roboczego obciążenia Ireal jest realizowany pośrednio poprzez pomiar napięć na rezystorach R10 i R11, pracujących w emiterach tranzystorów Q4 i Q5. Napięcia te są filtrowane poprzez dwójniki RC z elementami R8-C10 oraz R9-C11, a następnie sumowane i uśredniane za pomocą rezystorów: R12 i R13 na dalsze potrzeby pomiarowe. Należy podkreślić, że filtrujące dwójniki RC (R8, C10, R9, C11) zapobiegają oscylacjom w obwodach ujemnego sprzężenia zwrotnego wzmacniaczy operacyjnych U2C oraz U2D, sterujących parami tranzystorów w układzie Darlingtona: Q2-Q4 i Q3-Q5.

Sterowanie prądem obciążenia w module wykonawczym odbywa się poprzez złącze P8, za którym wprowadzony jest dzielnik rezystancyjny R15/R17 (oba oporniki o tolerancji 1%). Jego zadaniem jest realizacja podziału napięcia sterującego ze współczynnikiem Ku=0,130435. Kondensatory C13 i C14 mają za zadanie filtrować dolnoprzepustowo napięcie sterujące prądem obciążenia – głównie z uwagi na lokalne zakłócenia elektromagnetyczne, wywołane przepływem znaczych prądów obciążenia.

Pomiar prądu obciążenia Ireal jest realizowany w bloku ze wzmacniaczem operacyjnym U2B (MCP6004) o wzmocnieniu napięciowym Ku=5,545455, zapewnionym przez rezystory R14 i R16. Kondensator C12 zapewnia dodatkową filtrację mierzonego prądu, uzasadnioną wobec pracy bloku wykonawczego ze znacznymi prądami (być może także impulsowymi), natomiast dioda Zenera D5 chroni wzmacniacz operacyjny U2B przed negatywnymi konsekwencjami podania na jego wejście nadmiernego napięcia.

Z uwagi na możliwe znaczną moc odbieraną przez omawiane urządzenie, niezbędne są: pomiar oraz bieżąca kontrola temperatury Treal podzespołów odpowiedzialnych za odprowadzenie (w postaci ciepła) przyjętej energii. Zadanie to realizuje kalibrowany czujnik termiczny U1 (MCP9700), fizycznie zlokalizowany w bezpośrednim sąsiedztwie tranzystorów wykonawczych: Q4 i Q5. Zasilanie czujnika U1 jest filtrowane przez kondensatory C1 i C2, natomiast jego wyjście napięciowe filtrują elementy: R1 i C3. Napięcie wyjściowe Ut z czujnika temperatury, o wartości Ut=500+10*Treal [mV] jest wyprowadzone na złącze P2 modułu wykonawczego.

Zasilanie modułu wykonawczego jest podawane z modułu sterującego poprzez porty: P5 (+12 V DC) oraz P6 (+5 V DC). Napięcie +12 V DC pochodzi bezpośrednio z wejścia zasilania zewnętrznego (i nie jest dodatkowo stabilizowane), natomiast napięcie zasilające +5 V DC jest pobierane ze stabilizatora, zrealizowanego w ramach modułu sterującego sztucznym obciążeniem.

Modułu sterowania

Moduł sterowania, którego schemat przedstawiono na rysunku 2, oparty jest o mikrokontroler AVR ATmega16, zasilany poprzez pojemności filtrujące C19 i C20. Elementy C21 oraz L1 filtrują zasilanie bloku przetwornika analogowo-cyfrowego ADC, natomiast kondensator C22 blokuje dla zakłóceń napięcie referencyjne tego przetwornika. Kondensatory: C23 i C24 oraz rezonator X1 realizują bierny blok taktowania mikrokontrolera. Porty mikrokontrolera U1: 6. 7. 8 i 9 są podłączone do dedykowanego złącza programatora ISP, pozwalającego na zmianę ustawień sztucznego obciążenia DC.

Wejściowe porty mikrokontrolera U4: PA.0..PA.2 (piny: 38..40 i porty: P9, P11 oraz P14) wprowadzają sygnały pomiarowe: temperatury Treal, napięcia Ureal oraz prądu Ireal, pochodzących z modułu wykonawczego obciążenia. Z uwagi na możliwe zakłócenia impulsowe w pracy urządzenia, być może wygenerowane na dłuższych przewodach, łączących moduł wykonawczy z modułem sterującym, wejścia te zostały zablokowane dla takich zakłóceń kondensatorami: C26..C28.

Nastawy parametrów sterujących pracą urządzenia są wykonywane za pomocą potencjometrów POT1..POT4, wysterowanych z dokładnie wyregulowanego napięcia zasilającego +5 V DC, filtrowanego lokalnie przez kondensator C33. Nastawione wartości odczytywanych napięć są filtrowane przez pojemności: C29..C32 i podawane dalej na porty ADC6..ADC3 (porty: PA.6..PA.3 i jednocześnie piny 34..37 mikrokontrolera U4).

Załączanie obciążenia poprzez styki przekaźnika K1 w module wykonawczym jest realizowane poprzez podanie wysokiego poziomu logicznego (+5 V) na złącze P10. Natomiast za sygnalizację stanu pracy urządzenia odpowiadają diody LED: D7 (zielona, stan „WORKING”), D8 (niebieska, stan „COOLING”), D9 (czerwona, stan „OVERLOAD”), D10 (pomarańczowa, stan „OVERHEATING”). W przypadku wystąpienia jednego ze zdarzeń krytycznych, do których zaliczane są stany: „OVERLOAD” oraz „OVERHEATING”, jeżeli ustawiono na to zgodę w konfiguracji urządzenia, to załączana jest czasowa sygnalizacja buzzerem SP1. Sygnalizator dźwiękowy jest załączany wysokim poziomem logicznym (+5 V), podawanym z portu PB.2 (pin 3 mikrokontrolera U4) na bramkę tranzystora N-MOS Q8 (2N7000). Z uwagi na wyższe od nominalnego (+5 V) napięcie zasilania buzzera (+12 V) jest on wysterowany poprzez rezystor szeregowy R21 (470 W). Chłodzenie radiatora, odbierające energię termiczną, jest realizowane przez maksymalnie cztery równolegle połączone wentylatory, zasilane napięciem +12 V każdy. Są one załączane w stanie „COOLING”, za pomocą tranzystora mocy N-MOS Q7 (IRF530).

Ilość wykorzystywanych wentylatorów M1…M4 zależy od ich wymiarów oraz od maksymalnej mocy Preal, odprowadzanej przez omawiane sztuczne obciążenie. Dioda D6 (1N4007) ma za zadanie chronić tranzystor Q7, załączający wentylatory, przed konsekwencjami przepięć pojawiających się w trakcie załączania i wyłączania wentylatorów. Przyciski typu „micro-switch”: SW1, SW2, SW3 oraz SW4, sterujące ustawieniami urządzenia, są wprowadzone na porty: PD.7 (pin 21), PD.6 (pin 20), PD.4 (pin 18) oraz PD.3 (pin 17) mikrokontrolera U4 i zablokowane do masy dla zakłóceń impulsowych za pomocą pojemności: C34..C37 (10 nF). Wartości nastawionych oraz pomierzonych parametrów są wyświetlane na ekranie alfanumerycznym LCD (U5) o wymiarze 16×2 znaki, którego zasilanie jest blokowane od zakłóceń kondensatorem C25 (100 nF). Liniowy potencjometr montażowy RV2 (10 kW) służy do ustawienia kontrastu wyświetlacza, natomiast rezystor R22 (w egzemplarzu modelowym o wartości 100 W) ogranicza prąd podświetlania ekranu LCD. Wartość tego rezystora może zostać zmieniona w zależności od typu użytego wyświetlacza LCD, a w przypadku ekranu z wbudowanym źródłem prądowym, ustalającym prąd podświetlających diod LED, można go zastąpić zworą.

Zasilanie całego modułu sterowania (+12 V DC/0,5 A) jest wprowadzane na złącze P16. Pojemności: C15 i C16 (100 μF i 100 nF) blokują potencjalne zakłócenia impulsowe i tak odfiltrowane napięcie jest podawane dalej na wyprowadzenie P12, którego zadaniem jest przekazanie zasilania obwodów sterujących w module wykonawczym. Zasilanie +5 V DC jest uzyskiwane z wykorzystaniem wysoko stabilnego temperaturowo źródła napięcia referencyjnego U3 (TL431). Precyzyjną wartość tego napięcia ustalają: rezystory R19 i R20 oraz potencjometr regulacyjny RV1, (liniowy, 1 kW), z którego odczepu pobierane jest napięcie sprzężenia zwrotnego, podawane na wyprowadzenie 1 układu U3. Układ ten współpracuje z tranzystorem wykonawczym NPN Q6 (BD139-16), którego zadaniem jest zapewnienie odpowiednio dużej wydajności prądowej omawianego stabilizatora. Bazę tego tranzystora polaryzuje rezystor R18, natomiast układ U3 pełni rolę „regulowanej diody Zenera”, która pobiera nadmiar prądu z rezystora R18 tak, by napięcie sprzężenia zwrotnego na odczepie potencjometru RV1 wynosiło 2,495 V DC (wartość katalogowa). Wyjście omawianego stabilizatora (emiter tranzystora Q6) jest dodatkowo blokowane dla zakłóceń impulsowych pojemnościami: C17 (100 nF) i C18 (100 μF) a także wyprowadzone na złącze P13 – celem dalszego wprowadzenia do modułu wykonawczego przez złącze P6.

Wysterowanie napięciowe tranzystorów odbierających moc strat termicznych, zlokalizowanych w module wykonawczym sztucznego obciążenia DC, jest realizowane przez 10-bitowy przetwornik cyfrowo-analogowy DAC/PWM z wyjściem OC1A na porcie PD.5 (pin 19) mikrokontrolera U4. Generowany w nim sygnał PWM jest dwustopniowo filtrowany poprzez pojedyncze dolnoprzepustowe trójniki R-C z elementami: R27 i C40 oraz R28 i C41. Oba stopnie filtrujące są sekwencyjnie separowane od wyjścia sterującego P15 poprzez wzmacniacze operacyjne U6A i U6B (MCP6002), które pracują w układach wtórników i są zasilane napięciem stabilizowanym +5 V, lokalnie blokowanym dla zakłóceń impulsowych kondensatorami: C38 (100 nF) i C39 (10 μF).

Montaż i uruchomienie

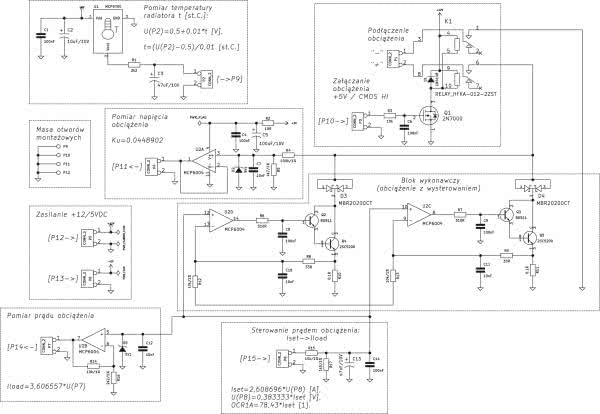

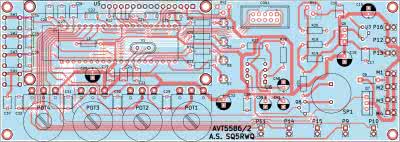

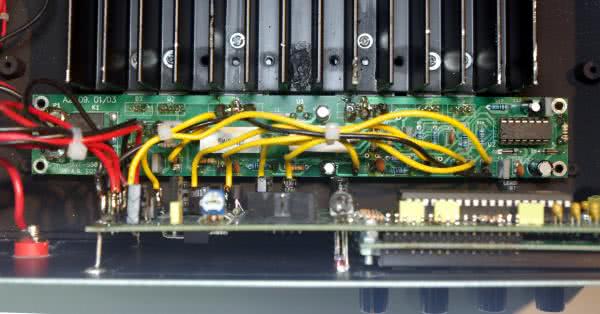

Część elektroniczna programowanego sztucznego obciążenia DC została rozdzielona między dwie płytki drukowane, pokazane na rysunku 3 (PCB modułu sterowania) oraz na rysunku 4 (PCB modułu wykonawczego). Montaż urządzenia z dwóch powodów najlepiej jest rozpocząć od płytki sterowania. Po pierwsze, na niej właśnie znajduje się precyzyjny obwód stabilizatora napięcia zasilającego i referencyjnego +5,00 V, potrzebnego do poprawnej pracy obu modułów. Po drugie, prawidłowe dopasowanie płytki sterowania do przedniego panelu obudowy (projekt dostosowano do standardowej obudowy typu „KRADEX” Z15 i zaproponowano w nim także dedykowany panel czołowy) pomoże w następnej kolejności optymalnie rozmieścić w obudowie: moduł wykonawczy z radiatorem oraz wentylatory i wszystkie pozostałe podzespoły.

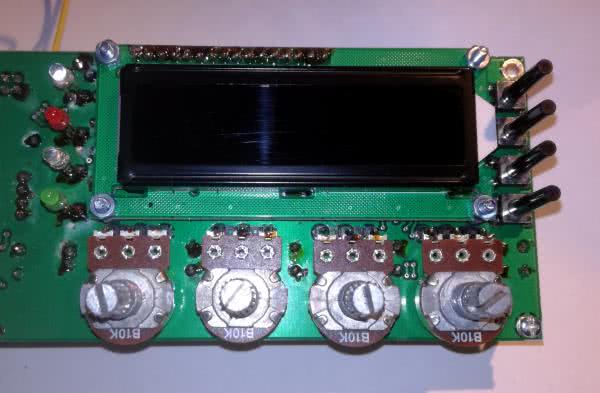

Fotografia 5 przybliża szczegóły montażu elementów na „górnej stronie” PCB modułu sterowania. Wykonujemy standardowo, tzn. rozpoczynając od elementów najniższych i kolejno montując coraz wyższe elementy – jednak z pominięciem elementów: Q7 (tranzystor N-MOSFET, załączający zasilanie wentylatorów), POT1…POT4 (potencjometry regulacyjne – do wyprowadzenia na panelu czołowym), diod LED D7…D10 (sygnalizacja stanu pracy urządzenia), wyświetlacza LCD U5 oraz przycisków SW1…SW4, którymi steruje się sztucznym obciążeniem. Są one przeznaczone do zamontowania na „spodniej stronie” PCB – w następnej kolejności.

Pod układy scalone U4 (mikrokontroler ATmega16) i U6 (wzmacniacz operacyjny MCP6002) należy zastosować podstawki. Warto też zamontować złącze programatora ISP (CON1, „KANDA”), które może okazać się bardzo dogodne w przypadku wprowadzania własnych poprawek i zmian do oprogramowania urządzenia.

Tranzystor średniej mocy Q6 w stabilizatorze +5 V nie wymaga stosowania radiatora. Wszystkie złącza na module sterowania (P9…P16 oraz wyprowadzenia do podłączenia sterowania wentylatorów M1…M4) są dostosowane do zalutowania w nich podwójnych męskich złączy „goldpin”. Na tym etapie prac można też już umieścić w podstawce zaprogramowany (fusebit’y + pamięć FLASH) mikrokontroler U6). Montaż elementów na „spodniej stronie” PCB warto jest rozpocząć od przygotowania potencjometrów regulacyjnych POT1…POT4. Potencjometrom tym należy najpierw ostrożnie dogiąć pod kątem prostym wyprowadzenia lutownicze (w trakcie wyginania warto jest zapobiegawczo zaciskać nity mocujące te wyprowadzenia), a następnie starannie zamontować je do przedniego panelu obudowy (fotografia 6).

W kolejnym kroku należy dokonać dopasowania odległości montażu pozostałych elementów (POT1…POT4, D7…D10, LCD U5 oraz SW1…SW4). Przyciski SW1…SW4 powinny mieć prowadnice o długości 15…20 mm i można je przylutować w pierwszej kolejności. Standardowy wyświetlacz LCD U5 należy od spodniej strony wyposażyć w 16-pinowe typowe męskie złącze goldpin.

Po wprowadzeniu diod LED D7...D10 w otwory lutownicze oraz otwory w przednim panelu można dokonać wstępnego dopasowania elementów. Wyświetlacz LCD U5 należy zamocować do płytki sterowania śrubami M2.5. W miejsce podłączenia potencjometrów POT1..POT4 należy wlutować 5-pinowe męskie złącza „goldpin”, pozbawione pinów 2 i 4. Po ustaleniu odpowiedniego dystansu i pozycji między płytką drukowaną sterowania, a przednim panelem można zalutować końcówki diod LED D7…D10. Na tym etapie należy wstępnie przyłączyć do modułu sterowania zasilanie +12 V DC/0,5 A, a następnie potencjometrem montażowym RV1 dokładnie ustawić napięcie 5 V na emiterze tranzystora Q6 (wyjście stabilizatora). Dociskając bocznie wyprowadzenia „goldpin”, wlutowane do modułu LCD (U5) do otworów lutowniczych w PCB, powinno udać się zapewnić połączenie galwaniczne, wystarczające do zadziałania wyświetlacza LCD. Po włączeniu zasilania +12 V DC w takim stanie ekran LCD powinien wystartować, możliwe też powinno być ustawienie jego kontrastu potencjometrem montażowym RV2. Jeśli opisany test zakończył się sukcesem, to można już też trwale zalutować do PCB wszystkie wyprowadzenia „goldpin” wyświetlacza LCD.

Na fotografii 7 pokazano płytkę sterowania z przylutowanymi potencjometrami. Na koniec, także po tej stronie płytki kontrolnej, należy zamontować tranzystor Q7. Nóżki tranzystora Q7, który nie wymaga stosowania radiatora, należy odpowiednio dogiąć pod kątem prostym, aby po zalutowaniu swobodnie mieścił się on pomiędzy omawianą płytką sterowania a przednim panelem obudowy. Ostatecznie, zmontowaną płytkę sterowania można ponownie uruchomić na tymczasowym zasilaniu +12 V DC, podanym na złącze wejściowe P16, a następnie zweryfikować i ewentualnie skorygować: wartość napięcia stabilizowanego +5 V DC (RV1) oraz kontrast wyświetlacza LCD (RV2).

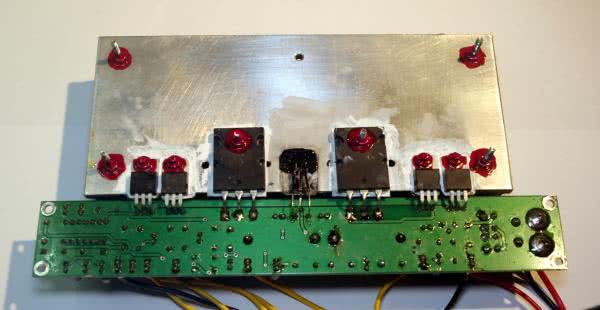

Fotografie 8 i 9 przybliżają szczegóły montażu płytki drukowanej modułu wykonawczego. Od spodu należy zamontować elementy, które w trakcie normalnej pracy mogą oddawać znaczne ilości ciepła: zabezpieczające, podwójne diody mocy Schottky (D3 i D4), tranzystory stopni sterujących w układach Darlingtona (Q2 i Q3) oraz główne tranzystory wykonawcze dużej mocy (Q4 i Q5). Pomiędzy tranzystorami Q4 i Q5 należy zamontować czujnik temperatury U1. Wymienionym elementom, mocowanym do radiatora, przed zalutowaniem należy w odpowiednim miejscu delikatnie wygiąć nóżki pod kątem prostym.

W modelu zastosowano standardowy radiator żeberkowy o wymiarach około 165 mm×70 mm×35 mm i rozstawie żeberek 12 mm. Tranzystory Q2…Q5 oraz diody D3…D4 zamontowano na podkładkach izolacyjnych. Czujnik termiczny U1 należy zamocować najlepiej dokładnie pośrodku między tranzystorami mocy Q4 i Q5. Otwór pod czujnik należy wykonać wiertłem o średnicy 6 mm, a sam czujnik starannie wkleić w ten otwór nieprzewodzącym klejem dwuskładnikowym, który zapewni dobre przewodzenie ciepła z radiatora.

Wyprowadzenia P2…P8 modułu wykonawczego należy wykonać za pomocą podwójnych, męskich łączówek „goldpin”, natomiast dołączenie mierzonego źródła energii (złącze P1) trzeba wykonać odcinkami izolowanego miedzianego przewodu (linki) o przekroju min. 1,5 mm2.

Poprawnie zmontowany moduł wykonawczy nie wymaga uruchomienia ani regulacji. W dolnej części obudowy warto jest wykonać cztery „postumenty”, na których zostanie oparty oddający znaczne ilości ciepła radiator. Fotografia 10 przybliża detale mocowania i okablowania obu modułów wraz z radiatorem wewnątrz obudowy. Odcinkami przewodów o przekroju około 0,75 mm2 należy połączyć ze sobą parami złącza: P2-P9, P3-P10, P4-P11, P5-P12, P6-P13, P7-P14 oraz P8-P15, przy czym nie ma potrzeby prowadzenia wszystkich połączeń masowych. Wystarczą dwa – trzy z nich we w miarę odległych od siebie miejscach, o ile faktycznie oba moduły będą zamontowane blisko siebie.

Po zamontowaniu na przednim panelu obudowy gniazd podłączeniowych dla badanego źródła energii należy odpowiednio skrócić i solidnie dolutować do nich grubsze przewody. Fotografie 11 i 12 przybliżają szczegóły montażu wentylatorów oraz włącznika i gniazda zasilania +12 V DC/1,0 A. Z racji niewielkiej przestrzeni wewnątrz obudowy w egzemplarzu modelowym wentylatory zamocowano na zewnątrz tylnego panelu. W egzemplarzu modelowym zastosowano dwa wentylatory 12 V DC/0,14 A i wymiarach ok. 60 mm×60 mm×20 mm, co wystarczyło do odprowadzenia mocy strat cieplnych na poziomie 100 W.

Oprogramowanie sterujące

Oprogramowanie sterujące urządzeniem zostało napisane w języku C (AVR-GCC). W projekcie wykorzystano standardową darmową bibliotekę AVR-LIBC oraz dodatkową bibliotekę w pliku „lcd.c”, opracowaną przez Lucjana Bryndzę SQ5FGB. Biblioteka „lcd.c” dostarcza podstawowych definicji i funkcji, przeznaczonych do obsługi alfanumerycznego ekranu LCD ze sterownikiem kompatybilnym z HD44780.

Program można podzielić logicznie na cztery główne moduły: definicji plików nagłówkowych, definicji parametrów i zmiennych globalnych, a także prototypów funkcji lokalnych, głównego bloku programu, funkcji pomocniczych oraz funkcji obsługi konfiguracji, przechowywanej w EEPROM.

// Fusbit-y do zaprogramowania w MCU AVR ATmega16: E=FF, H=D7, L=3E

// Częstotliwość F_CPU (=16MHz): zdefiniowana w pliku 'Makefile'

#include <stdio.h>

#include <float.h>

#include <math.h>

#include <avr/pgmspace.h>

#include <avr/io.h>

#include <avr/interrupt.h>

#include <util/delay.h>

#include <avr/eeprom.h>

#include "lcd.h"

char linebuf[17] = ""; // Bufor znakowy dla LCD

unsigned char indLCD = 1; // Wskaźnik zestawu parametrów do wyświetlenia na LCD (1 -> pierwszy zestaw)

float Iload=0, Umin=0, Umax=0, Pmax=0; // Wartości nastaw: Iload=0, Umin=0, Umax=0, Pmax=0

float Ireal=0, Ureal=0, Preal=0, Treal=0; // Prąd obciążenia, napięcie na obciążeniu, moc w obciążeniu, temperatura radiatora

float Ereal=0, Qreal=0; // Energia i ładunek pobrane z badanego źródła

unsigned long int tics=0; // Czas pomiaru liczony przepełnieniami licznika TCNT2, czyli co 1/(16MHz/1024/256) = 16,384 msec.

const float dt0=0.016384; // Stała czasowa [sek.], odpowiadająca odstępowi czasowemu między dwoma przerwaniami OVF2 dla TCNT2

const float dt1=4.551111111e-6; // Stała czasowa [godz.], odpowiadająca odstępowi czasowemu między dwoma przerwaniami OVF2 dla TCNT2

char OK_FLAG=0, ON_FLAG=0; // Flagi statusowe: zgody (na załączenie i wysterowanie) oraz stanu (załączenia i wysterowania)

unsigned char pos_changed=1; // Flaga zmian w menu: 1 -> wyświetlenie nadrzędnego menu (wymuszone na początku obsługi)

unsigned char selected_item=1; // Aktualnie wybrana pozycja menu konfiguracyjnego

unsigned char show_pars_flag; // Pokazywanie parametrów konf. menu na starcie: 1 -> pokazuj, 0 -> nie pokazuj

unsigned char buzzer_flags; // Zachowanie buzzera: b0==1 -> buzzer ON @ 'overheat', b1==1 -> buzzer ON @ 'overload'

float T1; // Próg temperatury wyłączania wentylatora: zdarzenie [COOLING OFF]; default: T1=40.0

float T2; // Próg temperatury załączania wentylatora: zdarzenie [COOLING ON]; default: T2=50.0

float T3; // Próg temperatury dla stanu przegrzania: zdarzenie [OVERHEATING]; default: T3=60.0

void adc_init(void); // Inicjalizacja przetwornika ADC

unsigned int adc_read(unsigned char channel); // Odczyt wartości przez ADC (pojedyncza konwersja) z kanału o #-rze 'channel'

void pwm_init(void); // Inicjalizacja przetwornika DAC/PWM

void OutParsLCD(unsigned char KindOf, unsigned char WhichLine); // LCD - wyświetlanie wybranych parametrów

void tcnt2_cfg(void); // TCNT2 - konfiguracja preskalera /1024 i przerwania OVF2

void tcnt2_start(void); // TIMER2 - start pracy z przerwaniami OVF2 (odliczania czasu)

void tcnt2_stop(void); // TIMER2 - zatrzymanie pracy z przerwaniami OVF2 (odliczania czasu)

void load_on(void); // START pracy urządzenia: załączenie obciążenia i pomiaru

void load_off(void); // STOP pracy urządzenia: wyłączenie obciążenia i pomiaru

void change_config(void); // Konfiguracja parametrów sterowania

void show_config(void); // Odczyt i warunkowa prezentacja parametrów zapisanych w EEPROM

void show_pars_flag_cfg(void); // Modyfikacja flagi show_pars_flag

void buz_on_overload_cfg(void); // Modyfikacja flagi buz_on_overload

void buz_on_overheat_cfg(void); // Modyfikacja flagi buz_on_overheat

void T1_cfg(void); // Modyfikacja progu temperaturowego T1

void T2_cfg(void); // Modyfikacja progu temperaturowego T2

void T3_cfg(void); // Modyfikacja progu temperaturowego T3

Na listingu 1 podano właściwe ustawienia fusebitów (E=FF, H=D7, L=3E) oraz częstotliwość taktowania mikrokontrolera, równą 16 MHz. Następnie podano deklaracje parametrów i zmiennych globalnych: linebuf (bufor znakowy LCD), indLCD (wskaźnik zestawu parametrów wyświetlanych na LCD), Iload, Umin, Umax, Pmax (wartości nastaw realizowanych potencjometrami: POT1..POT4), Ireal, Ureal, Preal, Treal (rzeczywiste wartości: prądu, napięcia i mocy obciążenia oraz temperatury radiatora), Ereal, Qreal (energia i ładunek pobrane z testowanego źródła) oraz tics (czas pomiaru, liczony ilością przepełnień licznika TCNT2). Stała dt0=0.016384 jest stałą czasową w sekundach, odpowiadająca odstępowi czasowemu między dwoma przerwaniami OVF2 dla TCNT2, natomiast stała dt1=4.551111111e-6 odpowiada wartości stałej dt0, ale liczonej w godzinach.

Zmienne: OK_FLAG oraz ON_FLAG pełnią rolę flag statusowych: zgody na załączenie i wysterowanie obciążenia oraz bieżącego jego stanu. Natomiast pos_changed jest flagą zmian w menu, a selected_item=1 pełni rolę wskaźnika aktualnie wybranej pozycji menu konfiguracyjnego. Deklaracje parametrów, przechowywanych w pamięci EEPROM, obejmują kolejno: show_pars_flag (pokazywanie parametrów konf. menu na starcie), buzzer_flags (zachowanie buzzera w przypadku wystąpienia zdarzeń: [OVERHEAT] oraz [OVERLOAD]), T1 (próg temperatury wyłączania wentylatora – zdarzenie [COOLING OFF]), T2 (próg temperatury załączania wentylatora – zdarzenie [COOLING ON]), T3 (próg temperatury dla stanu przegrzania – zdarzenie [OVERHEATING]).

Prototypy funkcji lokalnych uwzględniają następujące podprogramy:

- adc_init() inicjalizującą przetwornik ADC,

- adc_read() – pobierającą wartości odczytane przez przetwornik A/C z kanału o wskazanym numerze,

- pwm_init() – inicjalizującą przetwornik DAC/PWM,

- OutParsLCD() – wyświetlającą wybrane parametry na ekranie LCD,

- tcnt2_cfg() – konfiguracja preskalera i przerwania OVF2 dla licznika TCNT2,

- tcnt2_start() – start odliczania czasu przez TIMER2,

- tcnt2_stop() – zatrzymanie odliczania czasu przez TIMER2,

- load_on() – załączenie obciążenia i rozpoczęcie pomiaru,

- load_off() – odłączenie obciążenia i zakończenie pomiaru,

- change_config() -konfiguracja parametrów sterowania,

- show_config() – odczyt i warunkowa prezentacja parametrów zapisanych w EEPROM,

- show_pars_flag_cfg() – modyfikacja flagi show_pars_flag,

- buz_on_overload_cfg() – modyfikacja flagi buz_on_overload,

- buz_on_overheat_cfg() – modyfikacja flagi buz_on_overheat,

- T1_cfg() – modyfikacja progu temperaturowego T1,

- T2_cfg() – modyfikacja progu temperaturowego T2,

- T3_cfg() – modyfikacja progu temperaturowego T3.

Na listingu 2 pokazano główny blok programu z funkcją main(). W pierwszej kolejności realizowana jest konfiguracja portów mikrokontrolera. Po zakończeniu konfiguracji portów następują kolejno: konfiguracje oraz inicjalizacje przetworników C/A, PWM oraz A/C, a także licznika-timera TCNT2. Następnie jest inicjalizowany wyświetlacz LCD i wyświetlany ekran powitalny urządzenia. Dalej, następuje odczyt parametrów zapisanych w pamięci EEPROM. Jeśli w kolejnej chwili zostanie wykryte jednoczesne naciśnięcie przycisków UP i DOWN, to nastąpi wywołanie funkcji konfiguracyjnej change_config(). Następnie jest wykonywana autokonfiguracja oraz warunkowa prezentacja parametrów przechowywanych w pamięci EEPROM (funkcja show_config), przy czym wystąpienie tego zdarzenia zależy od wartości bitu show_pars_flag.

int main(void)

{

// PORTA: IN - pomiary ADC: wartości T,U,I (PA.0..2) oraz nastawy Iload, Umin, Umax, Pmax (PA.6..3); OUT: LED_OVERHEATING (PA.7)

DDRA=0b10000000; //DDRA=0x80;

PORTA=0b00000000; //PORTA=0x00; // LED_OVERHEATING OFF

// PORTB: prog. ISP (PB.5..7); nieużywane piny (PB.3..4); OUT: buzzer (PB.2), wentylatory (PB.1), Load On/Off (PB.0)

DDRB=0b00000111; //DDRB=0x07;

PORTB=0b00000000; //PORTB=0x00; // buzzer, wiatraki i obciążenie wyłączone

// PORTC - obsługa ekranu LCD: wszystkie linie, poza nieużywaną PC.3 są wyjściowe (OUT)

DDRC=0b11110111; //DDRC=0xF7;

PORTC=0b00000000; //PORTC=0x00;

// PORTD: IN: obsługa przycisków PD.3..4, PD.6..7; OUT: DAC/PWM OC1A PD.5, sterowanie LED (3 szt.): LED_OVERLOAD PD.0, LED_COOLING PD.1, LED_WORKING PD.2

DDRD=0b00100111; //DDRD=0x27;

PORTD=0b11011000; //PORTD=0xD8;

// 1-pull-up'y dla przycisków, 0-wyłączone 3 szt. LED-ów, DAC/PWM/OC1A output LOW

pwm_init(); // DAC/PWM - inicjalizacja kanału OCR1A/PD.5

adc_init(); // ADC - inicjalizacja

tcnt2_cfg(); // TCNT2 – preskaler=1024 i przerwanie od OVF2

InitLcd();

InstLcd(LCDLINE1); PutsLcd_P(PSTR("DC 'dummy load'"));

InstLcd(LCDLINE2); PutsLcd_P(PSTR("AVT-5586 v.1.0 "));

_delay_ms(1500);

show_pars_flag = eeprom_read_byte( (unsigned char *) 0x01);

buzzer_flags = eeprom_read_byte( (unsigned char *) 0x02);

T1 = eeprom_read_float( (float *) 0x03);

T2 = eeprom_read_float( (float *) 0x07);

T3 = eeprom_read_float( (float *) 0x0B);

// wciśnięte oba przyciski: "UP"/PD.6 i "DOWN"/PD.4

if((PIND & _BV(PD6))==0 && (PIND & _BV(PD4))==0)

change_config();

show_pars_flag = eeprom_read_byte( (unsigned char *) 0x01);

if(show_pars_flag) show_config();

OK_FLAG=0; // Brak zgody na załączenie obciążenia

ON_FLAG=0; // Obciążenie odłączone i niewysterowane

while(1)

{

// PA.6 -> ADC6; (1 / 1023.0 * 10.0 A) = 0.00977517106549 A

Iload = 0.00977517106549 * adc_read(6);

// PA.5 -> ADC5; (1 / 1023.0 * 60.0V) = 0.058651026393 V

Umin = 0.058651026393 * adc_read(5);

// Operacja uniemożliwiająca ustawienie Umin > Umax

Umin = fmin(Umin, Umax);

// PA.4 -> ADC4; (1 / 1023.0 * 60.0V) = 0.058651026393 V

Umax = 0.058651026393 * adc_read(4);

// Operacja uniemożliwiająca ustawienie Umax < Umin

Umax = fmax(Umin, Umax);

// PA.3 -> ADC3; (1 / 1023.0 * 200.0W) = 0,19550342131 W

Pmax = round(0.19550342131 * adc_read(3));

// PA.5 -> ADC5; (2 * 5 / (0.1 * (1 + 10/2.2) * 1023) ) = 0.0176273576591 A

Ireal = 0.0176273576591 * adc_read(2);

// PA.4 -> ADC4; (1 / 1023.0 * 5.0 / 0.0448901623687) = 0.108878767081 V

Ureal = 0.108878767081 * adc_read(1);

// PA.3 -> ADC3; (((x/1023.0)*5.0)-0.5 )/0.01=x*0.488758553275-50.0 st.C

Treal = 0.488758553275 * adc_read(0) - 50.0;

Preal = Ureal * Ireal;

if((PIND & _BV(PD4))==0) // przycisk "DOWN"/PD.4

{

indLCD++; // Wybór następnego zestawu parametrów do wyświetlenia

if(indLCD>6) indLCD=6; // indLCD = (indLCD>6) ? 6 : indLCD;

_delay_ms(200); // Zapobieganie zbyt częstemu przełączaniu

}

if((PIND & _BV(PD6))==0) // Przycisk "UP"/PD.6

{

indLCD--; // Wybór poprzedniego zestawu parametrów do wyświetlenia

if(indLCD<1) indLCD=1; // indLCD = (indLCD<1) ? 1 : indLCD;

_delay_ms(200); // Zapobieganie zbyt częstemu przełączaniu

}

OutParsLCD(indLCD, 1);

OutParsLCD(indLCD+1, 2);

OK_FLAG = 1; // Założenie a'priori, że jest zgoda na pracę układu z obciążeniem

PORTD &= ~_BV(PD0); // Wyłączenie sygnalizacji LED_OVERLOAD (PD.0=0)

PORTB &= ~_BV(PB2); // Wyłączenie sygnalizacji buzzerem (PB.2=0)

if(ON_FLAG==1 && (Ureal<Umin || Ureal>Umax || Preal>Pmax))

{

PORTB &= ~_BV(PB0); // Load OFF (PB.0=0) - odłączenie obciążenia

OK_FLAG = 0; // Brak zgody na dalszą pracę układu

PORTD |= _BV(PD0); // Załączenie sygnalizacji LED_OVERLOAD (PD.0=1)

if( (buzzer_flags & _BV(1)) > 0 ) // Załączenie sygnalizacji buzzerem

PORTB |= _BV(PB2);

_delay_ms(1000); // Opóźnienie pozwalające na percepcję wystąpienia zdarzenia [OVERLOAD]

}

if(Treal < T1) // Zatrzymanie chłodzenia [COOLING OFF]

{

PORTB &= ~_BV(PB1); // Wyłącz wentylatory: PB.1=0

PORTD &= ~_BV(PD1); // Wyłącz LED_COOLING: PD.1=0

}

if(Treal > T2) // Rozpoczęcie chłodzenia [COOLING ON]

{

PORTB |= _BV(PB1); // Załącz wentylatory: PB.1=1

PORTD |= _BV(PD1); // Załącz LED_COOLING: PD.1=1

}

if(Treal < T3) // Koniec obsługi stanu przegrzania [NO OVERHEATING]

{

PORTA &= ~_BV(PA7); // Wyłącz LED_OVERHEATING: PA.7=0

PORTB &= ~_BV(PB2); // Wyłącz buzzer: PB.2=0

}

if(Treal > T3) // Początek obsługi stanu przegrzania [OVERHEATING]

{

OK_FLAG=0; // Brak zgody na pracę (załączenie) układu

PORTA |= _BV(PA7); // Załączenie sygnalizacji LED_OVERHEATING (PA.7=1)

// Załączenie sygnalizacji buzzerem

if( (buzzer_flags & _BV(0)) > 0 ) PORTB |= _BV(PB2);

_delay_ms(1000);

}

if( OK_FLAG==1 && (PIND & _BV(PD7))==0 )

{

ON_FLAG=1; // Warunek START: ustawiona flaga OK_FLAG i wciśnięty OPT

load_on(); // PRACA: ZAŁĄCZENIE obciążenia i wysterowanie

_delay_ms(5); // Opóźnienie na ustalenie warunków pomiarowych

tcnt2_start(); // Rozpoczęcie pomiarów: tic, Qreal, Ereal

}

if( OK_FLAG==0 || (PIND & _BV(PD3))==0 )

{

ON_FLAG=0; // Warunek STOP: wyzerowana flaga OK_FLAG lub wciśnięty SET

load_off(); // WYŁĄCZENIE: wyłączenie obciążenia

tcnt2_stop(); // zatrzymanie pomiarów - koniec pracy z przerwaniami OVF2

}

if(ON_FLAG==1) load_on(); // PRACA: załączenie obciążenia i WYSTEROWANIE

}

return 0;

}

Przed rozpoczęciem głównej, „nieskończonej” pętli programu, ustawiane są główne flagi sterujące pracą sztucznego obciążenia: OK_FLAG=0 (brak zgody na załączenie obciążenia) oraz ON_FLAG=0 (obciążenie odłączone i niewysterowane). Pętla nieskończona jest wykonywana przez cały okres normalnej pracy urządzenia: zarówno w trakcie pracy obciążenia jak i w stanie jego wyłączenia. Rozpoczyna się ona blokiem odczytów z wejść przetwornika A/C, mających na celu pomiary (odczyt) nastaw, zrealizowanych potencjometrami regulacyjnymi: Iload, Umin, Umax, Pmax:

- Iload=0,00977517106549*adc_read(6), gdzie wsp. K=1/1023*10,0 A,

- Umin=0,058651026393*adc_read(5), gdzie wsp. K=1/1023*60,0 V,

- Umax=0,058651026393*adc_read(4), gdzie wsp. K=1/1023*60,0 V,

- Pmax=round(0,19550342131*adc_read(3)), gdzie wsp. K=1/1023*200,0 W.

Funkcje Umin=fmin(Umin,Umax) oraz Umax=fmax(Umin,Umax) uniemożliwiają dokonanie nieprawidłowych ustawień: Umin>Umax oraz Umax<Umin. Pomiar wartości chwilowych: Treal, Ureal oraz Ireal, a także wyliczenie mocy strat termicznych w obciążeniu Preal, następuje zgodnie z wyrażeniami:

- Ireal=0,0176273576591*adc_read(2), gdzie: wsp. K=(2*5,0 V/(0,1 W* (1+10 kW/2,2 kW)*1023)) A,

- Ureal=0,108878767081*adc_read(1), gdzie wsp. K=(1/1023*5,0/ 0,0448901623687) V,

- Treal=0,488758553275*adc_read(0)-50,0, co odpowiada przekształceniu wartości X, zmierzonej przez przetwornik ADC3, wg formuły: (((X/1023)*5,0 V)-0,5 V)/0,01 V=X*0,488758553275-50,0 [°C].

- Preal=Ureal*Ireal.

Wynik obliczeń jest prezentowany na wyświetlaczu LCD. Odczyty podzielono na 7 wierszy wyświetlane w 6 parach. Zmianę wyświetlanej pary realizują przyciski UP i DOWN. Za wyświetlanie danego wiersza parametrów odpowiada funkcja OutParsLCD(x,y). Funkcja jest wywoływana dwukrotnie: raz dla górnego a drugi raz dla dolnego wiersza wyświetlacza LCD.

Dalej następuje właściwy blok kontrolno-sterujący, którego zadaniem jest sterować bezpieczną pracą całego urządzenia. Cała koncepcja bezpiecznego sterowania oparta jest o pewien schemat logiczny, w którym cyklicznie w nieskończonej pętli, na początku każdego wykonania bloku kontrolno-sterującego czynione jest założenie a'priori, że jest zgoda na pracę układu z obciążeniem (brak przeciwwskazań), co wyrażane jest ustawieniem flagi OK_FLAG=1. Naturalną konsekwencją jest wyłączenie sygnalizacji stanu [OVERLOAD] na diodzie LED (PD.0=0) oraz buzzerze (PB.2=0). Oczywiście, w sytuacji, gdy taki stan nie miał miejsca, po prostu nie zadzieje się nic znaczącego. Natomiast w przypadku, gdy ten stan miał miejsce, to po prostu wymienione indykatory zostaną „zagaszone” na krótką, niezauważalną dla obserwującego człowieka chwilę – do momentu bardzo szybkiej, ponownej aktywacji. Dalej, jeśli obciążenie jest w stanie pracy, (sprawdzany warunek: ON_FLAG==1), to następuje kontrola stanu parametrów roboczych: Ureal oraz Preal (temperatura Treal jest kontrolowana w osobnym bloku programu).

Jeśli stwierdzony zostanie któryś z podanych warunków: Ureal<Umin lub Ureal >Umax lub Preal>Pmax, to nastąpi natychmiastowe odłączenie obciążenia (PB.0=0), ustawiona zostanie flaga OK_FLAG=0, wskazującą na brak zgody na dalszą aktywną pracę obciążenia, oraz czasowo na okres jednej sekundy załączona zostanie sygnalizacja wystąpienia stanu [OVERLOAD]: za pomocą diody LED (PD.0=1) oraz, jeśli ustawiony jest odpowiedni bit w zmiennej flagowej buzzer_flags, to także załączeny zostanie buzzer (PB.2=1). Opóźnienie rzędu jednej sekundy ma pozwolić na percepcję wystąpienia zdarzenia [OVERLOAD], natomiast po upłynięciu tego okresu czasu, z racji odłączenia obciążenia (flaga ON_FLAG==0) warunek na wystąpienia zdarzenia [OVERLOAD] nie będzie testowany, zatem stan ten nie zostanie podtrzymany.

Dalej następuje kontrola temperatury Treal oraz warunkowe wysterowanie wentylatorów i buzzera, modyfikacja flagi zgody na pracę obciążenia OK_FLAG oraz przełączanie odpowiednich sygnalizacyjnych diod LED. Kontrola ta oparta jest o kolejne testowanie przekroczenia (w górę lub w dół) poszczególnych progów temperaturowych (T1, T2, T3) i przypomina nieco realizację tzw. automatu stanowego, w którym wystąpienie danego warunku przełącza urządzenie do innego stanu. Spełnienie pierwszego z warunków (Treal<T1) spowoduje przejście do stanu [COOLING OFF], a w konsekwencji: zatrzymanie pracy wentylatorów (PB.1=0) oraz wyłączenie sygnalizacji odpowiednią diodą LED (PD.1=0). Z kolei spełnienie kolejnego warunku (Treal>T2, gdzie: T2>T1) wprowadzi urządzenie w stan [COOLING ON] i wywoła rozpoczęcie działania wentylatorów (PB.1=1) oraz załączenie sygnalizacji odpowiednią diodą LED (PD.1=1). Spełnienie następnego warunku (Treal<T3, gdzie: T3>T2>T1) prowadzi do zakończenia obsługi stanu przegrzania [NO OVERHEATING], realizowanego poprzez wyłączenie sygnalizacji odpowiednią diodą LED (PA.7=0) oraz buzzera (PB.2=0).

Ostatni ze sprawdzanych warunków (Treal>T3, gdzie: T3>T2>T1), w wypadku spełnienia spowoduje rozpoczęcie obsługi stanu przegrzania [OVERHEATING]. Następuje wówczas: ustawienie flagi OK_FLAG=0, oznaczającej brak zgody na pracę (załączenie) układu oraz załączenie sygnalizacji tego stanu odpowiednią diodą LED (PA.7=1). Dodatkowo, jeśli ustawiony jest odpowiedni bit w zmiennej flag buzzera buzzer_flags, to załączona zostanie także sygnalizacja buzzerem (PB.2=1). Po jednosekundowym opóźnieniu, mającym za zadanie pozwolić operatorowi urządzenia na percepcję wystąpienia zdarzenia [OVERHEATING], program przechodzi do dalszej standardowej obsługi w nieskończonej pętli.

Ostatnim, niezwykle istotnym blokiem w tejże pętli jest tzw. blok wykonawczy obciążenia, który realizuje dwa główne zadania: załączanie (start) lub wyłączanie (zatrzymanie) pracy obciążenia. W pierwszym przypadku sprawdzany jest warunek dla flagi OK_FLAG==1 oraz stan naciśnięcia przycisku "OPT" (PD.7==0) i, jeśli oba te warunki są spełnione jednocześnie, to następuje: zmiana stanu flagi ON_FLAG na 1, uruchomienie (załączenie) pracy obciążenia funkcją load_on(), po pięciu milisekundach opóźnienia, przeznaczonego na ustalenie jednoznacznych warunków pomiarowych, wywołanie funkcji tcnt2_start() inicjalizuje pracę licznika TCNT2 z przerwaniami OVF2, co faktycznie rozpoczyna pomiary (zliczanie) w zmiennych: tic (czas – licznik przerwań), Qreal (pobrany ładunek) oraz Ereal (odebrana energia elektryczna).

W drugim przypadku sprawdzany jest warunek dla flagi OK_FLAG==0 oraz stan naciśnięcia przycisku "SET” (PD.3==0) i, jeśli spełniony jest którykolwiek z tych warunków, to następuje: zmiana stanu flagi ON_FLAG na 0, zatrzymanie pracy (odłączenie) obciążenia funkcją load_off() oraz zatrzymanie pomiarów (koniec pracy z przerwaniami OVF2 licznika TCNT2) czasu, ładunku i energii. Po wykonaniu tych dwóch prostych testów sprawdzany jest warunek na wartość flagi ON_FLAG==1 i, w przypadku spełnienia tego warunku, ponownie (cyklicznie) wywoływana jest funkcja load_on(), przy czym to cykliczne wywołanie jest kluczowe w tym miejscu programu nie ze względu na potrzebę włączenia (zazwyczaj włączonego już w tym stanie flagi ON_FLAG) obciążenia, ale z powodu możliwej konieczności modyfikacji poziomu wysterowania prądu obciążenia Iload poprzez zmianę nastawienia przetwornika DAC/PWM (wartość zmiennej OCR1A).

Na listingu 3 pokazano funkcje pomocnicze. Funkcja pwm_init() odpowiada za inicjalizację przetwornika DAC/PWM, polegającą na ustawieniu jako wyjściowy pinu PD.5 oraz ustawieniu TIMER-a 1-ego do pracy z kanałem OCR1A. Zadanie to jest realizowane poprzez ustawienie właściwych wartości (bitów) w rejestrach TCCR1A oraz TCCR1B. Przetwornik DAC/PWM z wyjściem OCR1A jest skonfigurowany tak, że po osiągnięciu zadanej parametrem wejściowym OC1A wyjście przetwornika zmienia stan z wysokiego na niski. Dodatkowo, ustawiany jest tryb „Fast PWM” z rozdzielczością 10 bitów oraz preskalerem równym 1 (brak podziału częstotliwości taktującej przetwornik DAC/PWM). Jakkolwiek, wobec ustawionej 10-bitowej rozdzielczości przetwornika, częstotliwość sygnału PWM będzie wynosiła Fpwm=F_CPU/(2^10)=F_CPU/1024=15,625 kHz.

// DAC/PWM - inicjalizacja

void pwm_init(void)

{

// INICJALIZACJA PWM - TIMER1, kanał OCR1A, port PD.5

// make sure to make OC1A pin (pin PD.5 for ATmega16) as output pin

DDRD |= (1<<PD5);

// Clear OC1A/OC1B on Compare Match, set OC1A/OC1B at TOP

TCCR1A |= (1<<COM1A1)|(1<<COM1B1);

// Mode 7: Fast PWM, 10 bit: WGM13=0, WGM12=1, WGM11=1, WGM10=1

TCCR1A |= (1<<WGM10)|(1<<WGM11)|(1<<WGM12);

TCCR1B |= (1<<WGM12); // Mode 7: Fast PWM, 10 bit: WGM13=0, WGM12=1

// Prescaler = 1, Fclk=CLK_io; CS12=0, CS11=0, CS10=1; Fpwm = CLK_io, 10 bit res.

TCCR1B |= (1<<CS10);

}

// ADC - inicjalizacja

void adc_init(void)

{

ADMUX = (1<<REFS0); // AREF = AVcc

ADCSRA = (1<<ADEN)|(1<<ADPS2)|(1<<ADPS1)|(1<<ADPS0); // ADC Enable

}

// ADC - odczyt wartości z wybranego kanału w zakresie 0..7

unsigned int adc_read(unsigned char channel)

{

channel &= 0b00000111; // ograniczenie zakresu #-ów kanału do 0..7

ADMUX = (ADMUX & 0xF8)|channel; // zerowanie 3 najmłodszych

ADCSRA |= (1<<ADSC); // wpisanie 1 do bitu ADSC rozpoczyna pojedynczą konwersję

while(ADCSRA & (1<<ADSC)); // oczekiwanie na zakończenie konwersji, ADSC==0

return (ADC);

}

// LCD - wyświetlanie wybranych parametrów

void OutParsLCD(unsigned char KindOf, unsigned char WhichLine)

{

switch(KindOf) // Formatowanie

{

case 1:

snprintf(linebuf, sizeof(linebuf), "%.1fV<=U<=%.1fV ", Umin, Umax);

break; // (1) Umin, Umax

case 2:

snprintf(linebuf, sizeof(linebuf), "I<=%.1fA P<=%.0fW ", Iload, Pmax);

break; // (2) Iload, Pmax

case 3:

snprintf(linebuf, sizeof(linebuf), "U=%4.1fV I=%4.1fA ", Ureal, Ireal);

break; // (3) Ureal, Ireal

case 4:

snprintf(linebuf, sizeof(linebuf), "P=%4.1fW T=%2.fdeg. ", Preal, Treal);

break; // (4) Preal, Treal

case 5: // (5) t(ime)

float t;

t = tics * dt0; // czas liczony w sekundach (na potrzeby prezentacji)

int h=0, m=0; float s=0;

h = floor( t/3600.0 );

m = floor( ( t - (3600.0*h) ) / 60.0 );

s = t-3600.0*h-60.0*m;

snprintf(linebuf, sizeof(linebuf), "t=%dh %dm %.1fs ", h, m, s);

break;

case 6:

snprintf(linebuf, sizeof(linebuf), "Q=%.3f Ah ", (Qreal*dt1) );

break; // (6) Qreal

case 7:

snprintf(linebuf, sizeof(linebuf), "E=%.3f Wh ", (Ereal*dt1) );

break; // (7) Ereal

default:

break;

}

switch(WhichLine) // Wybór linii

{

case 1:

InstLcd(LCDLINE1);

break; // UpperLine

case 2:

InstLcd(LCDLINE2);

break; // LowerLine

default:

break;

}

PutsLcd(linebuf); // Wyprowadzenie znaków

}

// TIMER2 - konfiguracja jako zwykły licznik z preskalerem /1024 i aktywnym przerwaniem OVF2

void tcnt2_cfg(void)

{

TCCR2 = (_BV(CS22)|_BV(CS21)|_BV(CS20)); // preskaler /1024

TIMSK |= _BV(TOIE2); // int. OVF2 enabled

TIMSK &= ~_BV(OCIE2); // int. OC2 disabled

}

// TIMER2 - obsługa cyklicznego przerwania OVF2

ISR(TIMER2_OVF_vect, ISR_BLOCK)

{

tics++; // inkrementacja licznika przepełnień TCNT2

Ereal += Preal; // mnożenie przez dt1 dopiero na etapie prezentacji Ereal

Qreal += Ireal; // mnożenie przez dt1 dopiero na etapie prezentacji Qreal

}

// ISR_ANY - obsługa domyślna dla pozostałych przerwań (nic nie robi - tylko powrót z przerwania)

ISR(BADISR_vect) {}

// TCNT2 - start pracy z przerwaniami OVF2 (odliczania czasu)

// start pomiarów: tic (czas - licznik przerwań), Qreal, Ereal

void tcnt2_start(void)

{

tics = 0; // reset licznika przepełnień TCNT2

Ereal = 0; // reset licznika pobranej energii

Qreal = 0; // reset licznika pobranego ładunku

TCNT2 = 0; // reset licznika TCNT2

sei(); // odblokowanie przerwań

}

// TIMER2 - zatrzymanie pracy z przerwaniami OVF2 (odliczania czasu)

void tcnt2_stop(void)

{

cli(); // zablokowanie przerwań

}

// PRACA urządzenia: załączenie obciążenia i wysterowanie

void load_on(void)

{

PORTB |= _BV(PB0); // Load ON (PB.0=1)

PORTD |= _BV(PD2); // LED_WORKING = ON (PD.2=1)

OCR1A = round(78.43 * Iload); // Nastawienie prądu Iload poprzez DAC/PWM: (1023 * (10+1.5) 1.5 / 5.0 / 2 / 0.1) = 78.43

}

// WYŁĄCZENIE urządzenia: wyłączenie obciążenia i brak wysterowania

void load_off(void)

{

PORTB &= ~_BV(PB0); // Load OFF -> PB.0=0

PORTD &= ~_BV(PD2); // LED_WORKING = OFF -> PD.2=0;

OCR1A = 0; // Nastawienie prądu Iload poprzez wyzerowanie wyjścia DAC/PWM

}

Kolejna funkcja adc_init() ma za zadanie zainicjować pracę przetwornika A/C. Odbywa się to poprzez ustawienie właściwych bitów w rejestrach ADMUX oraz ADCSRA. Funkcja adc_read() powoduje próbkowanie oraz konwersję wskazanego kanału A/C. Funkcja zwraca wartość pobranej próbki. Kolejną funkcją jest OutParsLCD(), której rolą jest wyświetlanie wybranych parametrów na ekranie LCD. Funkcja tcnt2_cfg() realizuje konfigurację TIMER2 jako zwykłego licznika z preskalerem /1024 i aktywnym przerwaniem OVF2. Funkcja tcnt2_start() uruchamia pracę z przerwaniami od flagi OVF2 oraz przygotowuje do rozpoczęcia pomiarów poprzez wyzerowanie zmiennych: tics=0 (czas – licznik wystąpienia przerwań), Qreal=0 (pobrany ładunek), Ereal=0 (odebrana energia). Zerowany jest również licznik TCNT2 oraz załączane przerwanie za pomocą sei(). Funkcja tcnt2_stop() powoduje zatrzymanie pomiarowego odliczania czasu poprzez licznik TCNT2 Funkcja load_on() powoduje załączenie (rozpoczęcie pracy) urządzenia oraz wysterowanie tranzystorów wykonawczych Odłączenie obciążenia i anulowanie jego wysterowania realizuje funkcja load_off().

Na listingu 4 zamieszczono funkcje obsługi zmian konfiguracji. Funkcja show_config() dokonuje inicjowania oraz prezentacji parametrów zapisanych w EEPROM – odczytuje wszystkie parametry przechowywane w EEPROM (flagi show_pars_flag i buzzer_flags oraz progi temperaturowe T1, T2 i T3) a następnie – jeśli któryś z tych parametrów ma wartość spoza dopuszczalnego zakresu, to automatycznie nadawana mu jest wartość domyślna (show_pars_flag=1, buzzer_flags=3, T1=50.0, T2=T1+10.0, T3=T2+10.0). Jeśli wartość flagi show_pars_flag wynosi 1, to w trakcie realizacji omawianej procedury wyświetlane są kolejno przyjęte wartości analizowanych parametrów z opóźnieniami równymi 1,5 sek. Funkcja change_config() umożliwia zmianę konfiguracji parametrów sterowania.

// Warunkowe: autoinicjacja i prezentacja parametrów zapisanych w EEPROM

void show_config(void)

{

//show_pars_flag - pokazywanie parametrów konf. menu na starcie: 1 -> pokazuj, 0 -> nie pokazuj

if(show_pars_flag>1) // poza dopuszczalnym zakresem, konieczne nadanie parametrów default'owych

{

show_pars_flag=1; // default: wyświetlamy parametry konfiguracyjne

eeprom_update_byte( (uint8_t*) 0x01, show_pars_flag);

}

if(show_pars_flag==1) // wyświetl wybrany parametr

{

snprintf(linebuf, sizeof(linebuf), "show_pars_flag: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%d ", show_pars_flag);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

_delay_ms(1500);

}

//buzzer_flag - zachowanie buzzera: b0==1 -> włącz buzzer przy 'overheat', b1==1 -> włącz buzzer przy 'overload'

if(buzzer_flags>3) // poza dopuszczalnym zakresem, konieczne nadanie parametrów default'owych

{

buzzer_flags=3; // default: buzzer załączany w obu przypadkach

eeprom_update_byte( (uint8_t*) 0x02, buzzer_flags);

}

if(show_pars_flag==1) // wyświetl wybrany parametr

{

snprintf(linebuf, sizeof(linebuf), "buzzer_flags on:");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "ovld: %d ovht: %d ", ((buzzer_flags & _BV(1))>0), ((buzzer_flags & _BV(0))>0));

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

_delay_ms(1500);

}

// T1 - próg temperatury wyłączania wentylatora: zdarzenie [COOLING OFF]

if(T1<40.0 || T1>60.0 || isnan(T1)) // poza dopuszczalnym zakresem, konieczne nadanie parametrów default'owych

{

T1=50.0; // default: 50 st. C

eeprom_update_float( (float *) 0x03, T1);

}

if(show_pars_flag==1) // wyświetl wybrany parametr

{

snprintf(linebuf, sizeof(linebuf), "T1: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T1);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

_delay_ms(1500);

}

// T2 - próg temperatury załączania wentylatora: zdarzenie [COOLING ON]

if(T2<=T1 || T2>70.0 || isnan(T2)) // poza dopuszczalnym zakresem, konieczne nadanie parametrów default'owych

{

T2=T1+10.0; // default: histereza 10 st.C względem progu wyłączenia chłodzenia

eeprom_update_float( (float *) 0x07, T2);

}

if(show_pars_flag==1) // wyświetl wybrany parametr

{

snprintf(linebuf, sizeof(linebuf), "T2: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T2);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

_delay_ms(1500);

}

// T3 - próg temperatury przegrzania: zdarzenie [OVERHEATING]

if(T3<=T2 || T3>80.0 || isnan(T3)) // poza dopuszczalnym zakresem, konieczne nadanie parametrów default'owych

{

T3=T2+10.0; // default: histereza 10 st.C względem progu wyłączenia chłodzenia

eeprom_update_float( (float *) 0x0B, T3);

}

if(show_pars_flag==1) // wyświetl wybrany parametr

{

snprintf(linebuf, sizeof(linebuf), "T3: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T3);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

_delay_ms(1500);

}

}

// Konfiguracja parametrów sterowania

void change_config(void)

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "--- Entering ---");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "---- config ----");

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

_delay_ms(1500);

InstLcd(LCDCLEAR);

// Główna pętla zmiany konfiguracji, przechowywanej w EEPROM

while(1)

{

if(pos_changed==1) // wyświetl daną pozycję nadrzędnego menu, jeśli wystąpiła zmiana jej wyboru

{

switch(selected_item)

{

case 1 : // wyświetlanie konfiguracji po włączeniu urządzenia: 1->TAK, 0->NIE

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "show_pars_flag: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%d ", show_pars_flag);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

break;

}

case 2 : // zachowanie buzzera: b1==1 -> buzzer ON @ 'overload'

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "buz_on_overload:");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%d ", ((buzzer_flags & _BV(1))>0) );

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

break;

}

case 3 : // zachowanie buzzera: b0==1 -> buzzer ON @ 'overheat'

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "buz_on_overheat:");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%d ", ((buzzer_flags & _BV(0))>0) );

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

break;

}

case 4 : // T1 - próg temperatury wyłączania wentylatora: zdarzenie [COOLING OFF]

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "T1: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T1);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

break;

}

case 5 : // T2 - próg temperatury załączania wentylatora: zdarzenie [COOLING ON]

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "T2: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T2);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

break;

}

case 6 : // T3 - próg temperatury przegrzania: zdarzenie [OVERHEATING]

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "T3: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T3);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

break;

}

default : InstLcd(LCDCLEAR); break;

}

snprintf(linebuf, sizeof(linebuf), "[cfg]");

InstLcd(LCDLINE2 + 11); PutsLcd(linebuf);

}

// Obsługa przycisków

pos_changed=0; // reset flagi zmiany pozycji menu

if((PIND & _BV(PD7))==0) // opuszczenie menu (wciśnięty przycisk "OPT"/PD.7)

{

InstLcd(LCDCLEAR);

snprintf(linebuf, sizeof(linebuf), "--- Quitting ---");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "---- config ----");

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

_delay_ms(1500);

InstLcd(LCDCLEAR);

break;

}

if((PIND & _BV(PD6))==0 && selected_item<6) // kolejna pozycja (wciśnięty przycisk "UP"/PD.6 i nie jesteśmy na końcu menu)

{

selected_item++;

_delay_ms(250);

pos_changed=1; // ustawienie flagi zmiany pozycji menu

}

else if((PIND & _BV(PD4))==0 && selected_item>1) // poprzednia pozycja (wciśnięty przycisk "DOWN"/PD.4 i nie jesteśmy na początku menu)

{

selected_item--;

_delay_ms(250);

pos_changed=1; // ustawienie flagi zmiany pozycji menu

}

if((PIND & _BV(PD3))==0) // wejście do submenu zmiany wybranego parametru (wciśnięty przycisk "SET"/PD.3)

{

InstLcd(LCDCURSORON); // Cursor On , Blink

switch(selected_item)

{

case 1 : show_pars_flag_cfg(); break; // ustawienie flagi show_pars_flag

case 2 : buz_on_overload_cfg(); break; // ustawienie flagi buz_on_overload

case 3 : buz_on_overheat_cfg(); break; // ustawienie flagi buz_on_overheat

case 4 : T1_cfg(); break; // ustawienie progu temperaturowego T1

case 5 : T2_cfg(); break; // ustawienie progu temperaturowego T2

case 6 : T3_cfg(); break; // ustawienie progu temperaturowego T3

default : break;

}

InstLcd(LCDCURSOROFF); // Cursor Off , Noblink

_delay_ms(250);

}

}

}

// modyfikacja flagi show_pars_flag

void show_pars_flag_cfg(void)

{

InstLcd(LCDCLEAR);

while(1)

{

snprintf(linebuf, sizeof(linebuf), "show_pars_flag: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%d ", show_pars_flag);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

snprintf(linebuf, sizeof(linebuf), "[chng]");

InstLcd(LCDLINE2+10); PutsLcd(linebuf); // Locate 2 , 11

_delay_ms(250); // Waitms 250

if((PIND & _BV(PD7))==0) // opuszczenie podmenu (wciśnięty przycisk "OPT"/PD.7)

{

pos_changed=1; // ustawienie flagi zmiany pozycji menu

break;

}

else if((PIND & _BV(PD6))==0) show_pars_flag=1; // zwiększenie wartości parametru (wciśnięty przycisk "UP"/PD.6)

else if((PIND & _BV(PD4))==0) show_pars_flag=0; // zmniejszenie wartości parametru (wciśnięty przycisk "DOWN"/PD.4)

else if((PIND & _BV(PD3))==0) // zapisanie zmian (wciśnięty przycisk "SET"/PD.3)

{

eeprom_update_byte( (uint8_t*) 0x01, show_pars_flag); // Writeeeprom Show_params , 1

snprintf(linebuf, sizeof(linebuf), "[saved]");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

_delay_ms(1000); // Wait 1

snprintf(linebuf, sizeof(linebuf), " ");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

}

}

}

// modyfikacja flagi buz_on_overload

void buz_on_overload_cfg(void)

{

InstLcd(LCDCLEAR);

while(1)

{

snprintf(linebuf, sizeof(linebuf), "buz_on_overload: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%d ", ((buzzer_flags & _BV(1))>0) );

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

snprintf(linebuf, sizeof(linebuf), "[chng]");

InstLcd(LCDLINE2+10); PutsLcd(linebuf); // Locate 2 , 11

_delay_ms(250); // Waitms 250

if((PIND & _BV(PD7))==0) // opuszczenie podmenu (wciśnięty przycisk "OPT"/PD.7)

{

pos_changed=1; // ustawienie flagi zmiany pozycji menu

break;

}

else if((PIND & _BV(PD6))==0) buzzer_flags|=_BV(1); // zwiększenie wartości parametru (wciśnięty przycisk "UP"/PD.6)

else if((PIND & _BV(PD4))==0) buzzer_flags&=~_BV(1); // zmniejszenie wartości parametru (wciśnięty przycisk "DOWN"/PD.4)

else if((PIND & _BV(PD3))==0) // zapisanie zmian (wciśnięty przycisk "SET"/PD.3)

{

eeprom_update_byte( (uint8_t*) 0x02, buzzer_flags); // Writeeeprom Buzzer_on , 4

snprintf(linebuf, sizeof(linebuf), "[saved]");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

_delay_ms(1000); // Wait 1

snprintf(linebuf, sizeof(linebuf), " ");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

}

}

}

// modyfikacja flagi buz_on_overheat

void buz_on_overheat_cfg(void)

{

InstLcd(LCDCLEAR);

while(1)

{

snprintf(linebuf, sizeof(linebuf), "buz_on_overheat: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%d ", ((buzzer_flags & _BV(0))>0) );

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

snprintf(linebuf, sizeof(linebuf), "[chng]");

InstLcd(LCDLINE2+10); PutsLcd(linebuf); // Locate 2 , 11

_delay_ms(250); // Waitms 250

if((PIND & _BV(PD7))==0) // opuszczenie podmenu (wciśnięty przycisk "OPT"/PD.7)

{

pos_changed=1; // ustawienie flagi zmiany pozycji menu

break;

}

else if((PIND & _BV(PD6))==0) buzzer_flags|=_BV(0); // zwiększenie wartości parametru (wciśnięty przycisk "UP"/PD.6)

else if((PIND & _BV(PD4))==0) buzzer_flags&=~_BV(0); // zmniejszenie wartości parametru (wciśnięty przycisk "DOWN"/PD.4)

else if((PIND & _BV(PD3))==0) // zapisanie zmian (wciśnięty przycisk "SET"/PD.3)

{

eeprom_update_byte( (uint8_t*) 0x02, buzzer_flags); // Writeeeprom Buzzer_on , 4

snprintf(linebuf, sizeof(linebuf), "[saved]");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

_delay_ms(1000); // Wait 1

snprintf(linebuf, sizeof(linebuf), " ");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

}

}

}

// modyfikacja progu temperaturowego T1

void T1_cfg(void)

{

InstLcd(LCDCLEAR);

while(1)

{

snprintf(linebuf, sizeof(linebuf), "T1: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T1);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

snprintf(linebuf, sizeof(linebuf), "[chng]");

InstLcd(LCDLINE2+10); PutsLcd(linebuf); // Locate 2 , 11

_delay_ms(250); // Waitms 250

if((PIND & _BV(PD7))==0) // opuszczenie podmenu (wciśnięty przycisk "OPT"/PD.7)

{

pos_changed=1; // ustawienie flagi zmiany pozycji menu

break;

}

else if((PIND & _BV(PD6))==0 && T1<60.0) T1++; // zwiększenie wartości parametru (wciśnięty przycisk "UP"/PD.6)

else if((PIND & _BV(PD4))==0 && T1>40.0) T1--; // zmniejszenie wartości parametru (wciśnięty przycisk "DOWN"/PD.4)

else if((PIND & _BV(PD3))==0) // zapisanie zmian (wciśnięty przycisk "SET"/PD.3)

{

eeprom_update_float( (float*) 0x03, T1); // Writeeeprom Tr0 , 12

snprintf(linebuf, sizeof(linebuf), "[saved]");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

_delay_ms(1000); // Wait 1

snprintf(linebuf, sizeof(linebuf), " ");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

}

}

}

// modyfikacja progu temperaturowego T2

void T2_cfg(void)

{

InstLcd(LCDCLEAR);

while(1)

{

snprintf(linebuf, sizeof(linebuf), "T2: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T2);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

snprintf(linebuf, sizeof(linebuf), "[chng]");

InstLcd(LCDLINE2+10); PutsLcd(linebuf); // Locate 2 , 11

_delay_ms(250); // Waitms 250

if((PIND & _BV(PD7))==0) // opuszczenie podmenu (wciśnięty przycisk "OPT"/PD.7)

{

pos_changed=1; // ustawienie flagi zmiany pozycji menu

break;

}

else if((PIND & _BV(PD6))==0 && T2<70.0) T2++; // zwiększenie wartości parametru (wciśnięty przycisk "UP"/PD.6)

else if((PIND & _BV(PD4))==0 && T2>(T1+5.0)) T2--; // zmniejszenie wartości parametru (wciśnięty przycisk "DOWN"/PD.4); margines 5 st.C. względem T1

else if((PIND & _BV(PD3))==0) // zapisanie zmian (wciśnięty przycisk "SET"/PD.3)

{

eeprom_update_float( (float*) 0x07, T2); // Writeeeprom Tr1 , 16

snprintf(linebuf, sizeof(linebuf), "[saved]");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

_delay_ms(1000); // Wait 1

snprintf(linebuf, sizeof(linebuf), " ");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

}

}

}

// modyfikacja progu temperaturowego T3

void T3_cfg(void)

{

InstLcd(LCDCLEAR);

while(1)

{

snprintf(linebuf, sizeof(linebuf), "T3: ");

InstLcd(LCDLINE1); PutsLcd(linebuf); // LCD upper line

snprintf(linebuf, sizeof(linebuf), "%2.fdeg. ", T3);

InstLcd(LCDLINE2); PutsLcd(linebuf); // LCD lower line

snprintf(linebuf, sizeof(linebuf), "[chng]");

InstLcd(LCDLINE2+10); PutsLcd(linebuf); // Locate 2 , 11

_delay_ms(250); // Waitms 250

if((PIND & _BV(PD7))==0) // opuszczenie podmenu (wciśnięty przycisk "OPT"/PD.7)

{

pos_changed=1; // ustawienie flagi zmiany pozycji menu

break;

}

else if((PIND & _BV(PD6))==0 && T3<80.0) T3++; // zwiększenie wartości parametru (wciśnięty przycisk "UP"/PD.6)

else if((PIND & _BV(PD4))==0 && T3>(T2+5.0)) T3--; // zmniejszenie wartości parametru (wciśnięty przycisk "DOWN"/PD.4); margines 5 st.C. względem T2

else if((PIND & _BV(PD3))==0) // zapisanie zmian (wciśnięty przycisk "SET"/PD.3)

{

eeprom_update_float( (float*) 0x0B, T3); // Writeeeprom Tr2 , 20

snprintf(linebuf, sizeof(linebuf), "[saved]");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

_delay_ms(1000); // Wait 1

snprintf(linebuf, sizeof(linebuf), " ");

InstLcd(LCDLINE2+9); PutsLcd(linebuf); // Locate 2 , 10

}

}

}

Regulacja, konfiguracja i obsługa zasilacza

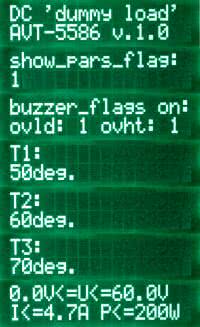

Regulacja zasilacza sprowadza się wyłącznie do ustawienia potencjometrów RV1: (referencyjne napięcie zasilania +5,00 V DC) oraz RV2 (kontrast wyświetlacza LCD), omówione w dziale poświęconym montażowi i uruchomieniu. Natomiast nieco więcej wysiłku wymaga poprawne skonfigurowanie parametrów, przechowywanych w pamięci EEPROM. Po załączeniu urządzenia po raz pierwszy nieskonfigurowanego urządzenia, na ekranie LCD zostanie pokazany ciąg komunikatów, zbliżony do pokazanego na fotografii 13.

Pierwszy ekran jest ekranem powitalnym. Następnie prezentowane są kolejno wartości ustawień parametrów-flag – w tym przypadku: show_pars_flag=1, buzzer_flag_on_ovld=1 i buzzer_flag_on_ovht=1, T1=50.0, T2=60.0 oraz T3=70.0, przy czym, jeśli miałaby miejsce pierwotna autokonfiguracja przyrządu, to podane progi temperaturowe miałyby wartości odpowiednio: 40, 50 i 60 stopni Celsjusza. Ostatni z pokazanych na fotografi 13 wyświetlanych ekranów LCD jest jednocześnie pierwszym normalnym ekranem roboczym i zostanie omówiony dokładniej w dalszej części, poświęconej normalnej eksploatacji sztucznego obciążenia.

Jeśli w momencie włączenia urządzenia (a dokładnie: w chwili zakończenia wyświetlania ekranu powitalnego LCD) będą jednocześnie wciśnięte przyciski: „UP” (strzałka w górę) oraz „DOWN” (strzałka w dół), to nastąpi wejście do menu konfiguracji parametrów, przechowywanych w pamięci EEPROM. Na fotografiach 14 i 15 (w dwóch częściach) pokazane zostały przykłady wszystkich możliwych ekranów tego menu, przy czym pierwszy i ostatni, to ekrany: powitalny i pożegnalny, natomiast pozostałe, to „trójki” ekranów, jakie zostaną wyświetlone w pełnych cyklach zmian parametrów: show_pars_flag, buzzer_flag_on_ovld, buzzer_flag_on_ovht, T1, T2 oraz T3.

Jak nietrudno zauważyć, każdy z wymienionych parametrów może być wyświetlony na trzech „poziomach zagłębienia” w menu, wskazywanych dodatkowym napisem w prawym dolnym rogu ekranu LCD: „[cfg]” (poziom podstawowy), „[chng]” (poziom niższy, na którym można zmieniać dany parametr) oraz „[saved]” (poziom niższy po zapisaniu danego parametru w pamięci EEPROM). W zależności od aktualnie wybranego poziomu menu poszczególne przyciski mają następujące przeznaczenia: „OPT” – wyjście poziom wyżej lub wyjście z menu, „UP” – zmiana pozycji menu na kolejną lub zwiększenie wartości modyfikowanego parametru, „DOWN” – zmiana pozycji menu na wcześniejszą lub zmniejszenie wartości modyfikowanego parametru, „SET” – wejście poziom niżej lub zatwierdzenie (zapis w EEPROM) wartości danego parametru.

Po skonfigurowaniu parametrów roboczych w pamięci EEPROM można przejść do normalnej eksploatacji urządzenia. Fotografia 16 przedstawia wszystkie elementy operacyjne, dostępne na przednim panelu urządzenia. Po lewej stronie ekranu LCD znajdują się diody LED, sygnalizujące stany: [WORKING] (normalna praca załączonego obciążenia), [COOLING] (załączenie wentylatorów chłodzących radiator), [OVERLOAD] (przekroczenie wartości któregoś z parametrów: Umin, Umax, Pmax) oraz [OVERHEATING] (przekroczenie wartości górnego, maksymalnego progu temperaturowego T3). Pod wyświetlaczem LCD znajdują się (kolejneo od lewej) potencjometry nastaw: prądu roboczego Ireal, dopuszczalnego napięcia minimalnego Umin, dopuszczalnego napięcia maksymalnego Umax oraz dopuszczalnej mocy maksymalnej Pmax. Należy tu podkreślić, że funkcje obsługujące odczyty parametrów Umin i Umax mają wbudowane ograniczenia, dzięki którym nie jest możliwe dokonanie błędnych nastaw, dla których Umin>Umax.

Po prawej stronie ekranu LCD znajdują się cztery przyciski „micro-switch”, których role w trakcie obsługi menu konfiguracyjnego omówiono w tekście powyżej. Natomiast w trakcie normalnej pracy operacyjnej urządzenia są one następujące: „OPT” – załączenie obciążenia i rozpoczęcie pomiarów, „UP” (strzałka w górę) – przewinięcie do poprzedniego dwuwiersza parametrów na ekranie LCD, „DOWN” (strzałka w dół) – przewinięcie do kolejnego dwuwiersza parametrów na ekranie LCD, „SET” – odłączenie obciążenia i zatrzymanie pomiarów. Na ostatniej już fotografii 17 widzimy sześć możliwych kombinacji informacji, wyświetlanych na ekranie LCD. Są one skomponowane z siedmiu możliwych wierszy – zestawów informacji (parametrów), które występują w parach będących połączeniem dwóch kolejnych wierszy. Dlatego właśnie w każdym z sześciu zaprezentowanych ekranów ostatni wiersz poprzedniego ekranu zawiera dokładnie te same parametry, co poprzedni wiersz ekranu następnego. Przełączanie między poszczególnymi kombinacji informacji (dwuwierszy) następuje za pomocą przycisków „UP” oraz „DOWN” (strzałka w dół), a kolejne wiersze składowe (patrząc od góry na fotografię 17) prezentują: ustawione ograniczenia napięcia Umin i Umax, ustawiony prąd roboczy Iload oraz limit mocy strat Pmax, rzeczywiste (zmierzone) wartości napięcia Ureal oraz prądu Ireal dla podłączonego obciążenia, rzeczywistą (zmierzoną) wartość mocy strat Preal, odebranej ze źródła oraz temperatury radiatora Treal w pobliżu tranzystorów wykonawczych, czasu t (w formacie: hh:mm:ss.s), naliczonego od momentu rozpoczęcia pracy obciążenia, ładunku Qreal [Ah] i – na koniec – energii Ereal [Wh], pobranych z testowanego źródła.

Praca ze sztucznym obciążeniem nie wymaga żadnej szczególnej, dodatkowej wiedzy. Urządzenie uruchamiamy i zatrzymujemy przyciskami „SET” i „OPT” (start/stop), a nastawiane potencjometrami i mierzone parametry odczytujemy z ekranu LCD, który „przewijamy” przyciskami „UP” oraz „DOWN”. Pracując ze znacznymi prądami obciążenia należy koniecznie zapewnić połączenia galwaniczne o jak najmniejszej rezystancji szeregowej. Stany pracy urządzenia są sygnalizowane przez diody LED i ewentualnie przez buzzer. Po zatrzymaniu pracy urządzenia wyniki pomiarów można nadal przeglądać (bez ograniczeń czasowych), a ich wartości zostaną wyzerowane dopiero po ponownym uruchomieniu sztucznego obciążenia. Choć w oprogramowaniu sterującym jako górny limit temperatury radiatora ustawiono 70°C (stan [OVERHEATING]), to dla zwiększenia bezpieczeństwa pracy i trwałości urządzenia warto jest pracować ze znacznie niższymi progami temperatur, np. T1=40°C, T2=50°C, T3=60°C, przy czym przy odbieranych przez sztuczne obciążenie mocach strat przekraczających 100 W należy mieć na uwadze konieczność zastosowania więcej niż dwóch (3…4 sztuki) wentylatorów chłodzących radiator.

Podsumowanie projektu

W artykule opisano projekt stałoprądowego sztucznego obciążenia, sterowanego mikroprocesorem i o dość zaawansowanych możliwościach pomiarowych oraz o stosunkowo znacznej maksymalnej mocy strat, równej 200 W. Mimo nieskomplikowanej budowy urządzenie jest w stanie w większości typowych zastosowań konkurować z licznymi urządzeniami fabrycznymi, które nie należą do bardzo tanich. Istotną wartością dodaną są spore możliwości regulacji parametrów granicznych urządzenia – także już w trakcie jego pracy. Można także dokonywać modyfikacji konstrukcji pod kątem indywidualnych potrzeb czytelników z większymi ambicjami konstruktorskimi.

Projekt ten jest dedykowany zarówno osobom, które chcą wejść w posiadanie sztucznego obciążenia DC o niezłych parametrach, wysokich walorach użytkowych oraz niskim koszcie pozyskania, jak i tym osobom, które pragną poszerzyć swoją wiedzę konstruktorską w zakresie własności źródeł energii elektrycznej i przyrządów przeznaczonych do ich pomiarów. Więcej informacji o dalszych losach tego projektu można będzie znaleźć na stronie internetowej autora pod adresem http://sq5rwq.pl/?p=1093.

Adam Sobczyk SQ5RWQ

sq5rwq@gmail.com

http://sq5rwq.pl

- R1: 2,2 kΩ

- R2: 10 Ω

- R3: 10 kΩ

- R4: 100 kΩ/1%

- R5: 4,7 kΩ/1%

- R7, R6: 510 Ω

- R9, R8: 33 Ω

- R11, R10: 0,1 Ω/5 W

- R15, R12, R13, R14: 10 kΩ/1%

- R16: 2,2 kΩ/1%

- R17: 1,5 kΩ/1%

- C1, C4, C6, C8, C9, C14: 100 nF

- C2: 10 μF/10 V

- C5: 100 μF/10 V

- C7, C10…C12: 10 nF

- C3, C13: 47 μF/10 V

- D1: 1N4148 (DO-35)

- D2, D5: dioda Zenera 5,1 V (DO-35)

- D3, D4: MBR20200CT (TO-220)

- Q1: 2N7000 (TO-92)

- Q3, Q2: BD911 (TO-220)

- Q5, Q4: 2SC5200 (TO-264)

- U1: MCP9700AE (TO-92)

- U2: MCP6004 (DIP14 + podstawka)

- K1: HFKA-012-2ZST (przekaźnik)

- M1…M4: wentylatory RDH6025S (12 V/0,14 A)

- SP1: buzzer 5 V

- Obudowa „KRADEX” Z15

- Radiator żeberkowy 165 mm×70 mm×35 mm

- P2…P6: goldpin

- R18: 1,2 kΩ

- R19, R20, R27, R28: 10 kΩ

- R21: 470 Ω

- R22*: 100 Ω

- R23…R26: 1 kΩ

- POT1…POT4: 10 kΩ/B (liniowy)

- RV1: 1 kVΩ (montażowy RM-063)

- RV2: 10 kΩ (montażowy RM-063)

- C15, C18, C33: 100 μF/16 V

- C16, C17: 100 nF

- C20: 100 μF/10 V

- C19, C21, C22, C25, C38: 100 nF/50 V

- C23…C24: 22 pF

- C26…C32: 1 μF/50 V

- C34…C37: 10 nF/50 V

- C39: 10 μF/10 V

- C40, C41: 4,7 μF/10 V

- D6: 1N4007 (obudowa DO-41)

- D7…D10: LED fi=3,0 mm (zielona, niebieska, czerwona i żółta)

- Q6: BD139-16 (TO-126)

- Q7: IRF530 (TO-220)

- Q8: 2N7000 (TO-92)

- U3: TL431 (TO-92)

- U4: ATmega16 (DIP-40)

- U6: MCP6002 (obudowa DIP-8)

- U5: LCD 2×16 znaków

- L1: 10 μH (dławik osiowy)

- CON1: 10 pinów, męskie (AVR ISP)

- SP1: buzzer 5 V

- X1: 16 MHz (HC49S)

- SW1…SW4: przyciski (6×6×19) mm

- P9…P16, M1…M4: męskie złącza goldpin

Zaloguj

Zaloguj