Szacuje się, że na świecie jest obecnie zainstalowanych co najmniej ćwierć miliona turbin wiatrowych. Oczekuje się, że w ciągu najbliższych czterech lat światowy rynek turbin wiatrowych wzrośnie o 278 GW mocy na lądzie i 44,3 GW na morzu. Odpowiada to co najmniej stu tysiącom nowych turbin wiatrowych o mocy 3 MW. Wraz ze wzrostem ilości produkowanej energii odnawialnej, niezawodne działanie turbin wiatrowych jest przedmiotem intensywnych badań prowadzonych przez przemysł i organy rządowe.

Badania ilościowe niezawodności turbin wykazały, że niezawodność z czasem wzrasta. Na przykład w raporcie amerykańskiego krajowego laboratorium energii odnawialnej z 2016 roku wykazano, że niezawodność większości podsystemów, w tym przekładni, poprawiła się w latach 2007...2013, dając siedmiokrotne skrócenie czasu przestoju maszyn. Jednak nadal przekładnie pozostają jednym z trzech najbardziej prawdopodobnych miejsc wystąpienia awarii, szczególnie tych o najwyższych kosztach naprawy. Oprócz samej przekładni, łopaty wirnika i generator elektryczny również są elementami o wysokim wskaźniku awaryjności.

Stosunkowo duża zawodność elementów przekładni doprowadziła do położenia największego nacisku na monitorowanie stanu elementów przekładni oraz jej łożysk i wałów. Na rynku dostępnych jest wiele systemów monitorowania stanu turbin wiatrowych, z których większość jest ukierunkowana na analizę stanu przekładni za pomocą pomiaru ich drgań. Natomiast systemów monitorowania łopat wirnika istnieje niewiele, ale jest to obszar ciągłych eksperymentów. Wiele badań popiera stosowanie systemów monitorowania drgań w turbinach wiatrowych, są to m.in. szczegółowe pomiary i analizy korzyści płynących z implementacji różnych systemów. Mniej szczegółowo omówiono wymagania dotyczące czujników drgań w zastosowaniach do innych elementów turbin wiatrowych. Poniższy artykuł zawiera informacje o systemie monitorowania komponentów turbin wiatrowych, statystyki awarii, typowe rodzaje awarii i metody gromadzenia danych o tych awariach. Wymagania dotyczące czujników drgań, takie jak szerokość pasma, zakres pomiarowy i gęstość szumów, zostały omówione w dalszej części tekstu w odniesieniu do typowych elementów turbin wiatrowych, ale wiedzę tę można przenieść na inne rodzaje układów mechanicznych.

Komponenty systemu, awarie i wymagania dotyczące czujników

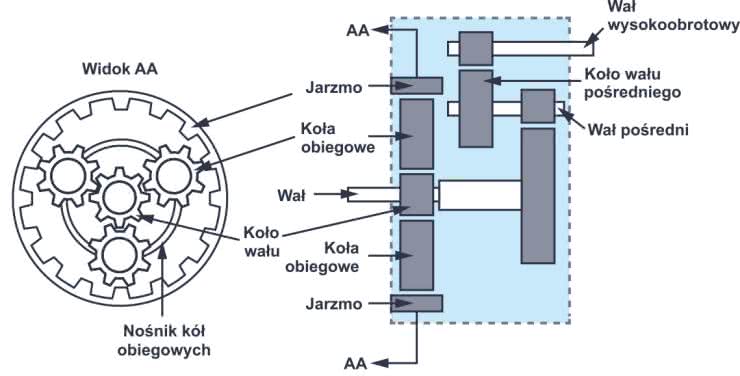

Główne elementy turbiny wiatrowej, ze szczegółową strukturą przekładni turbiny wiatrowej, zostały pokazane na rysunkach 1 i 2. Poniższe sekcje koncentrują się na wymaganiach dotyczących monitorowania pracy skrzyni biegów, łopatek i gondoli, ze szczególnym uwzględnieniem czujników drgań. Inne systemy, takie jak napęd odchylający, hamulec mechaniczny i generator elektryczny, nie są zazwyczaj monitorowane za pomocą czujników drgań. Zwykle monitorowane są parametry, takie jak moment obrotowy generatora, temperatura poszczególnych elementów, parametry oleju chłodzącego i smarującego komponenty oraz sygnały elektryczne na wyjściu generatora.

Przekładnia

Przekładnia turbiny wiatrowej przenosi energię mechaniczną z piasty wirnika, obracającej się z niewielką prędkością obrotową, do generatora, gdzie wymagana prędkość musi być znacznie wyższa. Element ten jest poddawany zmiennym obciążeniom z powodu zmiennej prędkości wiatru i impulsów częstych hamowań. Skrzynia biegów składa się z wolnoobrotowego wału i łożyska głównego, pracujących w zakresie prędkości obrotowych od 0 do 20 RPM (poniżej 0,3 Hz). Wychwytywanie zwiększonych drgań wymaga czujników zdolnych do pracy przy ekstremalnie niskich częstotliwościach. Wytyczne branżowe wskazują, że od czujników drgań dla tych sekcji wymagana jest czułość w zakresie od 0,1 Hz. Wał szybkoobrotowy skrzyni biegów zwykle pracuje z prędkością 3200 RPM (53 Hz). Aby zapewnić wystarczające pasmo do wychwytywania harmonicznych przy awarii łożysk i przekładni, zaleca się działanie czujnika drgań w zakresie do 10 kHz lub więcej zarówno dla wałów o małej, jak i dużej prędkości. Dzieje się tak, ponieważ rezonans łożysk występuje zwykle w zakresie wielu kiloherców, niezależnie od ich prędkości obrotowej.

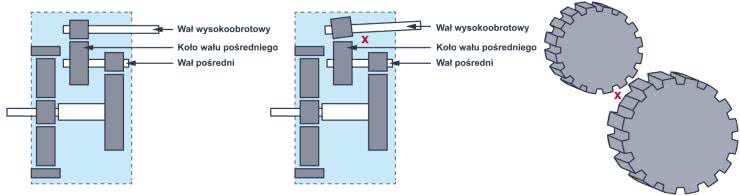

Awaria łożysk jest zdecydowanie najczęstszym czynnikiem przyczyniającym się do awarii przekładni. Niektóre badania wskazują na katastrofalne awarie kół zębatych, których główną przyczyną jest uszkodzenie łożyska. Gdy tylne łożysko w wale wysokiej prędkości ulegnie awarii, wał ten przechyla się, powodując nierówny nacisk na koło zębate wału pośredniego (środkowego). W tym scenariuszu stykające się zęby są podatne na uszkodzenia, jak pokazano na rysunku 3.

Problem smarowania łożysk ma duży wpływ na ich awarię, szczególnie na wale głównym. Rozwiązania, takie jak SKF NoWear, obejmują specjalną powłokę łożysk, która pozwala nawet sześciokrotnie wydłużyć okresy pomiędzy smarowaniami tych elementów. Jednak, nawet przy specjalnych powłokach łożysk i innych metodach ulepszania przekładni, nadal istnieje potrzeba monitorowania wszystkich łożysk skrzyni biegów za pomocą odpowiednich czujników drgań. Sensory te muszą mieć wystarczająco niski poziom szumów, aby można było wykryć wczesne objawy usterek łożysk o niskiej amplitudzie drgań.

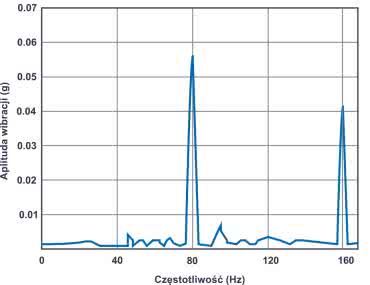

Starsze technologie MEMS, takie jak w ADXL001 z poziomem szumów na poziomie 4 mg/√Hz pozwalają wychwycić usterki zewnętrznej bieżni łożyska. Na rysunku 4 pokazano, że wady bieżni zewnętrznej występują najpierw przy szczytach częstotliwości – około 0,055 g, a poprawne zachowanie łożyska to mniej niż 2 mg/√Hz. Wzmocnienie układu akwizycji danych skutkuje dużą redukcją szumów, co umożliwia pomiar z poziomem szumów na poziomie 2 mg/√Hz. Użycie czujnika z poziomem szumu 4 mg/√Hz będzie odpowiednie tylko wtedy, gdy w systemie pomiarowym zostanie osiągnięte wystarczające wzmocnienie, a obserwowany szum jest sygnałem stacjonarnym. W ogólności lepiej jest użyć czujnika drgań z poziomem szumu od 100…200 μg/√Hz niż elementu zależnego od wzmocnienia toru pomiarowego, które działa tylko wtedy, gdy szum jest losowy i nieskorelowany.

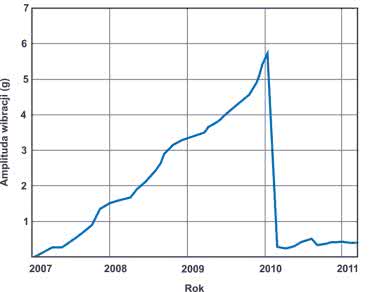

Czujnik o poziomie szumów od 100..200 μg/√Hz ma wystarczające parametry do rejestrowania normalnych warunków pracy łożyska, a także doskonale nadaje się do pomiaru objawów awarii na wczesnym ich etapie w zakresie mg/√Hz. W rzeczywistości zastosowanie czujnika MEMS z poziomem szumu 100 μg/√Hz umożliwia jeszcze wcześniejsze wykrywanie uszkodzeń łożysk. Podczas gdy początkowe uszkodzenie łożyska występuje przy wartości mniejszej niż 0,1 g, zaawansowane sygnatury uszkodzenia łożyska zwykle pojawiają się przy wartościach około 1 g, co powinno już oznaczać konieczność przeprowadzenia serwisu systemu. Na rysunku 5 pokazano, że konserwacja przekładni i wymiana łożyska może nastąpić, gdy amplituda drgań przekracza 6 g. Jak wspomniano wcześniej, harmoniczne uszkodzeń łożysk występują przy wyższych częstotliwościach. Pomiary o wyższej częstotliwości wymagają czujnika o większym zakresie przyspieszeń. Dzieje się tak, ponieważ zmierzona siła przyspieszenia g jest proporcjonalna do kwadratu częstotliwości. Tak więc małe przemieszczenie przy wyższej częstotliwości skutkuje szerszym zakresem g w porównaniu z tym samym przemieszczeniem przy niskiej częstotliwości. Czujniki o większej szerokości pasma, z zakresem pomiarowym do 10 kHz, są zazwyczaj specyfikowane dla zakresu od 50 g do 200 g – idealnie do zastosowań w turbinach wiatrowych. Czujnik drgań musi również uwzględniać warunki obciążenia udarowego spowodowane uderzeniem lub nagłym pęknięciem elementów. W rezultacie typowe komercyjne systemy monitorowania drgań są przeznaczone do pracy z przyspieszeniem do co najmniej 50 g lub nawet 100 g. W przypadku głównego łożyska turbiny wiatrowej wymagany jest co najmniej jeden jednoosiowy sensor drgań, a rekomendowane są dwa, do pomiaru w dwóch osiach – zgodnie z kierunkiem osi oraz promieniowo do osi. Pęknięcia osiowe w bieżniach łożysk mogą skrócić żywotność łożyska do zaledwie jednego lub dwóch lat, więc ich szybkie wykrywanie pozwala na szybki serwis systemu i uniknięcie dalszych, większych kosztów.

Ze względu na złożoność przekładni (jak pokazano na rysunku 2), do monitorowania stanu zaleca się co najmniej sześć czujników drgań. Liczbę czujników i ich położenie należy dobrać w taki sposób, aby można było wiarygodnie wszystko zmierzyć. W przypadku stopnia małej prędkości wymagany jest jeden czujnik jednoosiowy, umieszczony jak najbliżej koła koronowego. W przypadku stopni pośrednich i dużych prędkości wymagany jest jeden czujnik jednoosiowy w położeniu koła słonecznego, wału środkowego i wału dużej prędkości.

Pęknięcia osiowe na pierścieniach wewnętrznych łożysk o dużej i średniej prędkości obrotowej stały się główną przyczyną problemów z żywotnością przekładni turbiny wiatrowej.

Jeśli chodzi o monitorowanie przekładni, przyszłe obszary ulepszeń w zakresie monitorowania stanu obejmują zastosowanie bezprzewodowych systemów do monitorowania drgań i zrównoważone systemy zasilania tych rozwiązań.

Łopaty wirnika

Łopaty wirnika turbiny wiatrowej i zespół piasty wychwytują wiatr i przenoszą moment obrotowy na oś małej prędkości. Głównymi przyczynami awarii łopaty są ekstremalne obciążenia wiatrem, wpływy środowiska, takie jak oblodzenie lub wyładowania atmosferyczne, a także brak odpowiedniego wyważenia. Powodują one pęknięcia oraz awarie systemu. Istnieje ograniczona liczba komercyjnych systemów monitorowania drgań, zarówno wewnętrznych, jak i zewnętrznych, stosowanych do łopat. Przeprowadzono liczne badania z wykorzystaniem czujników MEMS umieszczonych na łopatach, które obejmują również żyroskopy i magnetometry. Połączone dane wyjściowe z tych czujników są stosowane do określania orientacji i deformacji segmentów łopat turbiny wiatrowej. Mimo to, jest niewiele komercyjnie dostępnych systemów monitorowania drgań, takich jak Weidmüller BLADEcontrol, który używa czujników drgań wewnątrz każdej łopaty wirnika do pomiaru zmian w naturalnym układzie drgań każdej łopaty wirnika. System ten koncentruje się na wykrywaniu ekstremalnych warunków oblodzenia łopat, powodujących nadmierne wibracje.

Łopaty dużych turbin wiatrowych (tj. o średnicy 40 metrów i więcej) mają swoje naturalne częstotliwości rezonansowe w zakresie od 0,5 Hz do 15 Hz. Badania pokazują, że typowe drgania tych elementów znacznie wykraczają poza podstawową. Inne badania pokazują, że częstotliwości drgań spowodowane odkształceniem krawędzi łopat i odkształceniami skrętnymi są znacząco różne. Częstotliwości własne odkształcenia krawędzi łopatki występują w zakresie od 0,5 Hz do 30 Hz, przy czym częstotliwości własne odkształcenia skrętnego łopatki występują przy częstotliwościach do 700 Hz. Pomiar poza podstawową częstotliwością za pomocą czujnika drgań wymaga szerszego pasma. Zaleca się stosowanie czujników drgań zdolnych do pomiaru w zakresie częstotliwości od 0,1 Hz do co najmniej 10 kHz, z jednym czujnikiem w osi wirnika i jednym czujnikiem w kierunku poprzecznym. Ze względu na możliwe zakresy pomiaru wysokiej częstotliwości na łopatach wirnika, czujnik drgań musi mieć również duży zakres amplitudy wynoszący, co najmniej 50 g, podobnie jak w przypadku łożysk przekładni.

Wieża z gondolą

Wieża turbiny wiatrowej zapewnia wsparcie obudowy gondoli i zespołu łopat wirnika. Wieża może ucierpieć od uderzeń, które mogą spowodować nawet np. przechylenie wieży. Pochylona wieża spowoduje nieoptymalny kąt pracy łopat w stosunku do kierunku wiatru.

Pomiar pochylenia wymaga czujnika, który może działać aż do 0 Hz, np. w warunkach zerowego wiatru, dzięki czemu przechylenie może być nadal mierzone, mimo że wieża się nie rusza.

Uszkodzenie konstrukcji fundamentu może prowadzić do kołysania się wieży. Monitorowanie kołysania się wieży jest wbudowane w niektóre systemy monitorowania stanu turbiny, ale dostępnych na rynku jest niewiele opcji w porównaniu z monitorowaniem drgań przekładni. System monitorowania stanu Scaime20 monitoruje łopaty, wieżę i fundament za pomocą akcelerometrów, czujników przemieszczenia, czujników naprężeń i temperatury. Pełny zakres akcelerometru Scaime wynosi ±2 g, a monitorowane częstotliwości muszą mieścić się w zakresie od 0,1 Hz do 100 Hz, zgodnie ze specyfikacją. Jak wcześniej wspomniano, dolna granica częstotliwości schodzi aż do 0 Hz w przypadku uszkodzenia konstrukcji wieży, powodującego przechylenie, w warunkach statycznych (brak wiatru). Do pomiaru pochylenia wymagany jest czujnik o doskonałej stabilności stałoprądowej. Czujniki MEMS, takie jak ADXL355, dostępne w hermetycznie zamkniętych opakowaniach, zapewniają wiodącą w branży stabilność offsetu 0 g.

Do monitorowania samej wieży dostateczny jest czujnik drgań o minimalnym zakresie ±2 g. Maksymalne prędkości wiatru równe 25 m/s dają poziomy przyspieszenia mniejsze niż 1 g dla wież w normalnym trybie pracy.

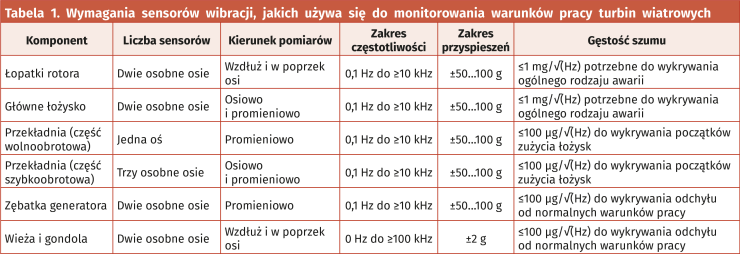

Podsumowanie wymagań dotyczących sensorów

Podsumowanie wymagań dotyczących sensorów drgań w oparciu na wymaganiach poszczególnych aplikacji turbin wiatrowych zestawiono w tabeli 1. Liczba czujników, kierunek pomiaru i zakres częstotliwości są podane w specyfikacji certyfikacji monitorowania stanu DNVGL. Jak wspomniano wcześniej, pomiar od 0 Hz jest ważny w przypadku problemów konstrukcyjnych wieży monitorującej. W tabeli 1 podsumowano również zakres amplitudy i gęstości szumu, na podstawie badań terenowych i pomiarów zaprezentowanych w tym artykule.

Metoda zbierania danych o błędach

Wszystkie duże instalacje wiatrowe wyposażone są w standardowy system nadzoru i akwizycji danych (SCADA), używany głównie do monitorowania parametrów pracy systemu. Przykładami monitorowanych parametrów są np. temperatura i poziom smarowania łożysk przekładni, moc czynna i prądy fazowe generatora. Niektóre systemy wykorzystują dane z systemów SCADA do monitorowania stanu turbin wiatrowych w celu wykrywania pojawiających się trendów, mogących zapowiadać wystąpienie awarii.

Na rynku dostępnych jest około 10 systemów monitorowania stanu, które można zaadaptować i w pełni zintegrować z istniejącymi systemami SCADA przy użyciu standardowych protokołów. Jednym z przykładów jest GE Energy ADAPT.Wind. Badania przyszłych trendów technologicznych wskazują na wyraźny ruch w kierunku instalacji systemów monitorowania drgań na turbinach wiatrowych.

Odpowiednie czujniki drgań do monitorowania stanu turbin wiatrowych

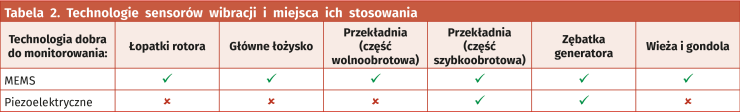

Przy częstotliwości 0,3 Hz i niżej, technologie wibracyjne oparte na piezoelektryce mają problemy z rejestrowaniem sygnatur wibracji. Oznacza to, że komponenty systemu o małej prędkości, takie jak łopaty wirnika, łożysko główne, przekładnia wolnoobrotowa i wieża, nie mogą być właściwie monitorowane. Czujniki bazujące na MEMS, o pasmie sięgającym 0 Hz, mogą rejestrować oznaki krytycznych awarii we wszystkich głównych elementach turbiny wiatrowej. Zapewnia to jedno rozwiązanie czujnika drgań dla turbin wiatrowych, zawierające tylko elementy MEMS do pomiaru w zakresie od 0 Hz do 10 kHz i więcej.

Oprócz możliwości wychwycenia wszystkich krytycznych błędów, sensory MEMS zapewniają następujące korzyści:

- Szeroki zakres pomiarowy przeciążeń i ultramała gęstość szumów w zakresie μg/√Hz, z łatwością spełniająca wymagania podane w tabeli 1.

- Sensory MEMS mają wbudowaną m.in. funkcję autotestu (BIST). Operator systemu nie musi mieć dostępu do systemu, aby przetestować czujniki, co pozwala zaoszczędzić koszty. Dla porównania, technologie bazujące na piezoelektrykach nie mają takiej zdolności.

- Interfejs elementów MEMS jest bardziej elastyczny zarówno pod względem interfejsu danych, jak i zasilania w porównaniu z rozwiązaniami bazującymi na piezoelektryce. Istnieją ograniczone możliwości przekształcenia sygnału wyjściowego czujnika piezoelektrycznego o wysokiej impedancji do sygnału, umożliwiającego przesył długimi przewodami. Najpopularniejszą implementacją jest 2-przewodowy interfejs IEPE, który zasila czujnik piezoelektryczny na wspólnej linii zasilania/danych z drugim przewodem masy. IEPE wykorzystuje wzmacniacz dopasowany do układu piezoelektrycznego, aby zapewnić rozwiązanie drivera kablowego o niskiej impedancji. Rozwiązania interfejsu IEPE są możliwe z czujnikami MEMS, ale czujniki MEMS umożliwiają również łatwiejszą integrację z istniejącymi systemami, które działają przy użyciu magistrali cyfrowej (RS-485, CAN) lub sieciach Ethernet. Jest tak, ponieważ czujniki MEMS są dostępne z wyjściem analogowym lub cyfrowym (SPI, I²C), które można łatwo dołączyć do innych protokołów.

- Odporność na parametry otoczenia – turbiny wiatrowe powinny działać w szerokim zakresie temperatur, typowo od –40 do 55°C. Urządzenia MEMS z łatwością spełniają to wymaganie.

- Sensory MEMS mają również wyższą czułość i lepszą liniowość oraz stabilność w czasie w porównaniu z czujnikami piezoelektrycznymi. Nieliniowość akcelerometrów Analog Devices jest na tyle niska, że najczęściej można ją zignorować. Na przykład akcelerometr ADXL1001 MEMS ma nieliniowość poniżej 0,025% w pełnym zakresie pomiarowym.

Czujniki drgań i rozwiązania oparte na MEMS dostępne obecnie

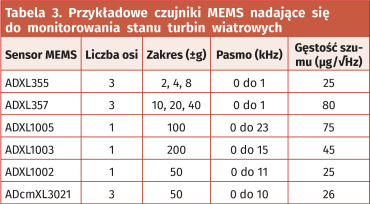

Spełnienie wszystkich wymagań dotyczących parametrów, zasięgu i gęstości spektralnej szumu dla monitorowania drgań w zastosowaniach turbin wiatrowych można łatwo osiągnąć za pomocą czujników MEMS takich jak ADXL1002, ADXL1003, ADXL1005 czy ADcmXL3021 (tabela 2).

Sensory ADXL355 i ADXL357 nadają się do monitorowania wieży turbin wiatrowych, w aplikacjach, gdzie mniejsze są wymagania dotyczące szerokości pasma i zasięgu komunikacji. Układy te charakteryzują się doskonałą stabilnością stałoprądową, co jest ważne np. przy pomiarach nachylenia wieży turbiny wiatrowej. Hermetyczne opakowanie tych elementów zapewnia doskonałą długoterminową stabilność. Przez 10 lat powtarzalność np. ADXL355 mieści się w zakresie ±3,5 mg, zapewniając bardzo dokładny czujnik do pomiaru przechyłu.

Rozwiązania do monitorowania stanu turbin wiatrowych

Systemy bezprzewodowe

Na rynku dostępne są kompletne zestawy zweryfikowanych projektów referencyjnych, systemów oceny oraz modułów czujników stanu maszyny typu „plug and play”, które przyspieszają prace projektowe. Fotografia 1 pokazuje platformę oceny bezprzewodowego monitorowania drgań firmy Analog Devices. To rozwiązanie systemowe łączy w sobie elementy mechaniczne, sprzęt, oprogramowanie sprzętowe i oprogramowanie komputerowe, które pozwala na szybkie wdrożenie i ocenę jednoosiowego rozwiązania do monitorowania drgań. Moduł można przymocować bezpośrednio np. do silnika lub uchwytu magnetycznie lub za pomocą innego systemu montażu. Można go również łączyć z innymi modułami w tej samej bezprzewodowej sieci kratowej, aby zapewnić szerszy obraz z wieloma węzłami czujników w ramach systemu monitorowania opartego na stanie.

Sprzętowy łańcuch sygnałowy systemu do monitorowania stanu turbiny składa się z jednoosiowego akcelerometru ADXL1002. Wyjście tego układu jest odczytywane przez mikrokontroler ADuCM4050 o zmniejszonym poborze mocy, gdzie pomiary są buforowane, przekształcane do domeny częstotliwości i przesyłane strumieniowo do SmartMesh IP. Z chipu SmartMesh dane wyjściowe ADXL1002 są przesyłane bezprzewodowo do menedżera SmartMesh. Menedżer ten łączy się z komputerem, który może wizualizować i/lub zapisywać dane.

Dane w tym systemie są wyświetlane jako surowe – w dziedzinie czasu – jak i jako przekształcone do domeny częstotliwości – FFT. Dostępne są dodatkowe informacje statystyczne podsumowujące dane uporządkowane czasowo. Pełny kod napisany w Pythonie dla interfejsu graficznego po stronie komputera PC, a także oprogramowanie układowe w języku C zaimplementowane w samym module jest udostępniane i może być dostosowane przez klienta.

Systemy przewodowe

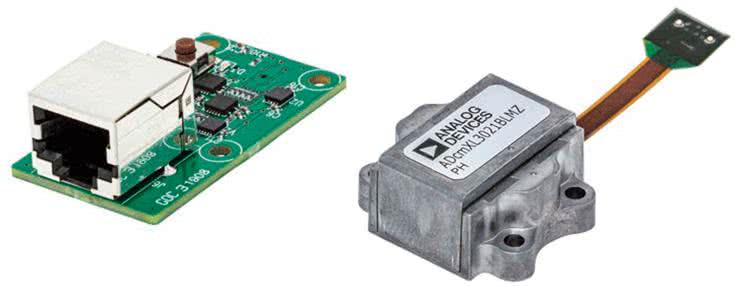

Przewodowa platforma ewaluacyjna CbM Pioneer firmy Analog Devices zapewnia przemysłowe rozwiązanie z wykorzystaniem standardowego łącza przewodowego dla trójosiowego czujnika drgań ADcmXL3021 (fotografia 2).

Sprzętowy łańcuch sygnałowy składa się z trójosiowego akcelerometru ADcmXL3021 na flex-PCB ze złączem Hirose. Złącze to ma wyprowadzony interfejs SPI i linię przerwania. Moduł ten jest następnie podłączone do płytek drukowanych interfejsu, które tłumaczą SPI na fizyczną warstwę RS-485, co pozwala na przesłanie sygnału cyfrowego dalej, przez metry okablowania do nadrzędnego kontrolera systemu. Translacja SPI na RS-485 uzyskiwana jest za pomocą izolowanych lub nieizolowanych interfejsów, które zawierają układy z rodziny iCoupler (ADuM5401/ADuM110N) i transceivery RS-485/RS-422 (ADM4168E/ADM3066E). To rozwiązanie łączy zasilanie i dane w jednym, standardowym przewodzie, co zmniejsza koszty kabli i złączy w zdalnych czujnikach MEMS. Graficzny interfejs użytkownika umożliwia prostą konfigurację urządzenia ADcmXL3021 i przechwytywanie danych o wibracjach z dużej odległości, dzięki zastosowaniu odpowiedniego interfejsu do przesyłania danych. Oprogramowanie z GUI umożliwia wizualizację pomiarów w postaci surowych danych w domenie czasu lub widm FFT.

Podsumowanie

W powyższym artykule wykazano, że czujniki MEMS mogą mierzyć wszystkie krytyczne parametry, pozwalające wykrywać usterki krytycznych elementów systemów, takich jak turbiny wiatrowe. Pasmo czujnika MEMS, jego zakres pomiarowy, stabilność prądu i gęstość szumów stoją na dostatecznie wysokim poziomie, aby sprostać wymaganiom tego rodzaju systemów.

Dodatkowo, wbudowane procedury autotestowania MEMS (BIST), elastyczne interfejsy analogowe i cyfrowe oraz doskonała czułość i liniowość tych systemów, jak i ich stabilność w czasie to dodatkowe powody, dla których czujniki MEMS są najlepszym rozwiązaniem do monitorowania stanu systemów przemysłowych. Konserwacja systemów i wczesne wykrywanie awarii, oparte na wibracjach, to nowoczesna technologia zapobiegająca kosztownym przestojom całej turbiny wiatrowej czy innego systemu.

Nikodem Czechowski, EP

Źródło: Richard Anslow, Dara O’Sullivan, „Choosing the Best Vibration Sensor for Wind Turbine Condition Monitoring”, Analog Dialogue 54, wrzesień 2020 (https://bit.ly/3Ag8Ctu)

Zaloguj

Zaloguj