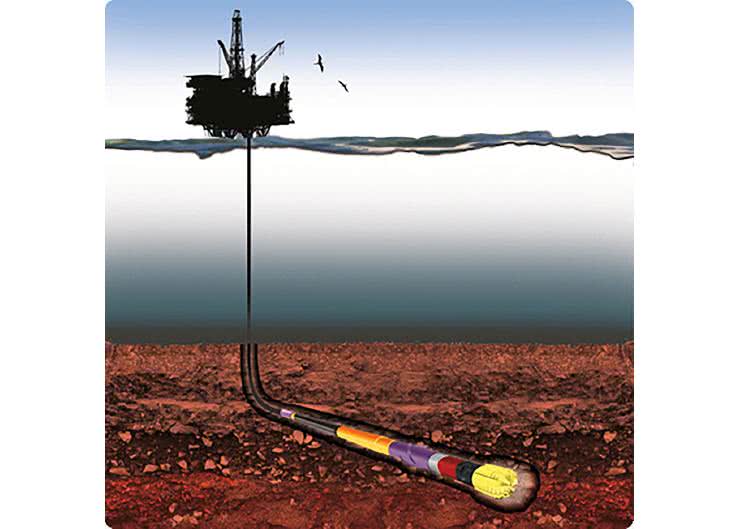

Najstarszym i obecnie największym sektorem przemysłu wymagającym stosowania elektroniki wysokotemperaturowej (tj. pracującej w temperaturze powyżej 150°C) jest przemysł naftowy i gazowy. W tego typu aplikacjach, jak praca w odwiertach, temperatura robocza jest funkcją głębokości odwiertu. Typowy gradient geotermalny wynosi 25°C/km głębokości, ale zależny od lokalizacji geograficznej i na niektórych obszarach świata może być nawet większy.

W przeszłości operacje wiertnicze osiągały maksymalne wartości temperatur prac od 150°C do 175°C, ale malejące ilości łatwo dostępnych zasobów naturalnych w połączeniu z postępem technologicznym zmotywowały branżę do głębszego wiercenia oraz w tych regionach świata, w których gradient geotermalny jest wyższy.

Temperatury w tych nieprzyjaznych odwiertach mogą przekraczać 200°C, przy ciśnieniu większym niż 25 kpsi. Aktywne chłodzenie nie jest praktyczne w tak trudnym środowisku, a pasywne techniki chłodzenia nie są skuteczne – źródło ciepła znajduje się poza układami elektronicznymi.

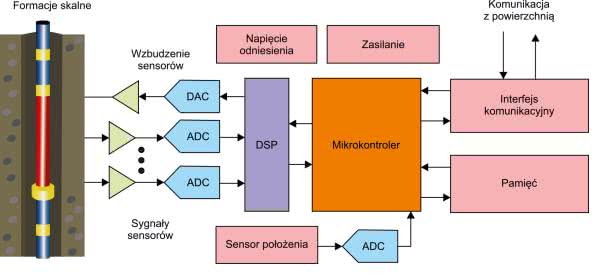

Zastosowania elektroniki wysokotemperaturowej w przemyśle wiertniczym mogą być dość złożone. Po pierwsze, podczas operacji wiercenia elektronika i czujniki sterują sprzętem wiertniczym i monitorują jego stan. Wraz z pojawieniem się technologii wiercenia kierunkowego, wysokowydajne oprzyrządowanie do geosterowania musi kierować położeniem otworu wiertniczego, aby odwiert mógł biec dokładnie wyznaczoną trajektorią do swojego celu.

Podczas wiercenia lub wkrótce potem zaawansowane instrumenty wiertnicze zbierają dane o otaczających formacjach geologicznych. Ta czynność, znana również jako rejestrowanie, mierzy oporność, radioaktywność, czas podróży akustycznej, rezonans magnetyczny i inne właściwości w celu określenia cech formacji geologicznych, takich jak litologia, porowatość, przepuszczalność i nasycenie wodą czy rozmaitymi węglowodorami. Dane te pozwalają geologowi na ocenę rodzaju skał w formacji, rodzajów występujących w nich płynów i ich lokalizacji oraz tego, czy ze stref płynonośnych można faktycznie wydobyć odpowiednie ilości węglowodorów ciekłych.

Wreszcie, podczas fazy końcowej i produkcyjnej, systemy elektroniczne monitorują ciśnienie, temperaturę, wibracje i przepływ wielofazowy oraz aktywnie sterują zaworami w instalacji pompującej ropę czy gaz. Zaspokojenie tych potrzeb wymaga kompletnego łańcucha sygnałowego komponentów o wysokiej wydajności (patrz rysunek 1). Niezawodność takiego systemu ma ogromne znaczenie, ponieważ koszt przestoju spowodowany awarią sprzętu może być dość poważny. Uszkodzony zespół elektroniki na przewodzie wiertniczym pracującym kilometr czy dwa pod ziemią może zająć więcej niż jeden dzień, aby go wydobyć i wymienić, a stawka np. za eksploatację złożonej platformy do odwiertów głębinowych to kwoty rzędu 1 miliona dolarów dziennie!

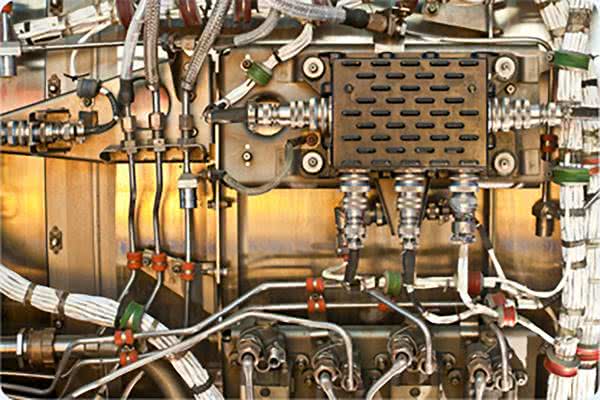

Oprócz przemysłu naftowego i gazowego pojawiają się również inne zastosowania elektroniki wysokotemperaturowej, takie jak np. awionika. Przemysł lotniczy wykazuje teraz narastający trend w kierunku „bardziej elektronicznych samolotów” (MEA). Częścią tej inicjatywy jest zastąpienie tradycyjnych scentralizowanych sterowników silników, rozproszonymi systemami sterowania. Sterowanie scentralizowane wymaga prowadzenia dużych i ciężkich wiązek przewodów z setkami przewodów i wieloma interfejsami oraz złączami. Przejście do rozproszonego schematu sterowania przesuwa sterowanie silnikiem bliżej silnika (fotografia 1), zmniejszając złożoność połączeń o współczynnik 10, oszczędzając jednocześnie setki kilogramów masy samolotu i zwiększając niezawodność całego systemu (szacowana w części, jako funkcja liczby pinów złącza – zgodnie z normą MIL-HDBK-217F).

Problem polega jednak na tym, że temperatura otoczenia w pobliżu silnika waha się od –55°C do 200°C. Chociaż w tych zastosowaniach układy elektroniczne mogą być aktywnie lub pasywnie chłodzone, jest to niepożądane z dwóch powodów: chłodzenie zwiększa koszt i wagę samolotu, a co najważniejsze, awaria systemu chłodzenia może prowadzić do awarii elektroniki sterującej krytycznymi systemami.

Innym aspektem inicjatywy MEA jest zastąpienie układów hydraulicznych energoelektroniką i sterowaniem elektronicznym w celu poprawy niezawodności i obniżenia kosztów konserwacji pojazdu. W idealnym przypadku elektronika sterująca musi znajdować się bardzo blisko elementów wykonawczych, które pracują w środowisku o bardzo wysokiej temperaturze otoczenia.

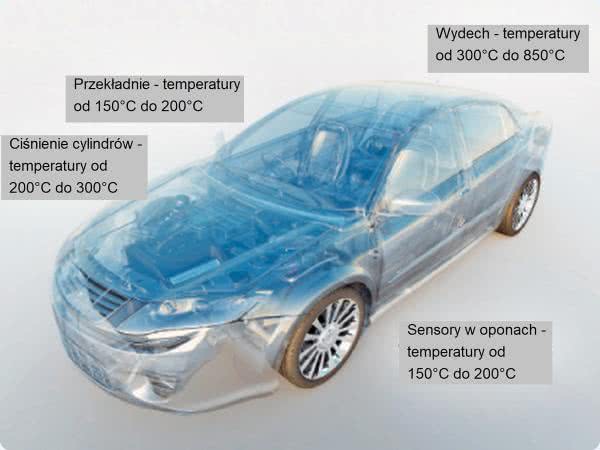

Przemysł motoryzacyjny dostarcza kolejne nowe zastosowanie dla elektroniki wysokotemperaturowej. Podobnie jak w przypadku awioniki, przemysł motoryzacyjny migruje z systemów czysto mechanicznych i hydraulicznych do systemów elektromechanicznych lub mechatronicznych. Wymaga to umiejscowienia dodatkowych czujników, kondycjonowania sygnału i elektroniki sterującej bliżej źródeł ciepła w silniku.

Maksymalna temperatura i czas ekspozycji różnią się w zależności od typu pojazdu i umiejscowienia elektroniki w pojeździe, co pokazano na rysunku 2. Na przykład większa integracja systemów elektrycznych i mechanicznych, taka jak kolokacja przekładni i kontrolera przekładni, może uprościć produkcję, testowanie i konserwację podsystemów samochodowych. Pojazdy elektryczne i hybrydowe wymagają z kolei energoelektroniki o bardzo wysokiej gęstości energii dla przekształtników, sterowanie silnikami i obwodów ładowania, które są również związane z wysokimi temperaturami.

Zastosowanie układów scalonych poza ich specyfikacjami termicznymi

W przeszłości projektanci elektroniki wysokotemperaturowej, tacy jak ci, pracujący na rzecz przemysłu naftowego i gazowego, byli zmuszeni do stosowania komponentów o standardowej temperaturze pracy znacznie powyżej ich znamionowej specyfikacji ze względu na najzwyklejszą niedostępność wysokotemperaturowych układów scalonych.

Niektóre układy scalone o standardowej temperaturze pracy rzeczywiście będą działać bez problemu w podwyższonych temperaturach, ale ich użycie jest żmudne i ryzykowne. Na przykład inżynierowie muszą zidentyfikować potencjalnych kandydatów, całkowicie przetestować i scharakteryzować parametry układów w zależności od temperatury oraz określić niezawodność danych części w długim okresie czasu ich eksploatacji. Wydajność i żywotność części są często znacznie obniżone względem pracy w normalnych warunkach.

Dobór elementów do pracy w systemach wysokotemperaturowych spośród „klasycznych” układów scalonych jest bardzo żmudny i czasochłonny, a co za tym idzie drogi. Na cały proces składa się szereg zagadnień:

- Kwalifikowanie komponentów wymaga testowania ich w piecu laboratoryjnym z wysokotemperaturową płytką drukowaną i osprzętem, przynajmniej tak długo, jak wymaga tego zadanie systemu. Trudno jest przyspieszyć testowanie w tym zakresie, ponieważ w podwyższonej temperaturze mogą pojawić się nowe mechanizmy awarii elementów. Uszkodzenia układów scalonych podczas testowania wymagają kolejnej iteracji – wyboru komponentów i testów długoterminowych, opóźniając terminy realizacji projektu.

- Nie gwarantuje się działania poza specyfikacjami z karty katalogowej układu, a realnie osiągane parametry mogą się różnić w zależności od konkretnej partii komponentów. W szczególności zmiany procesu produkcji układów, wprowadzane przez producentów, mogą powodować nieoczekiwane awarie w ekstremalnych temperaturach na skutek nagłych zmian elementów;

- Obudowy z tworzyw sztucznych wytrzymują temperatury tylko do wysokości około 175°C, przy pewnym skróceniu żywotności elementów. W pobliżu tej granicy temperatury może być trudno odróżnić uszkodzenie związane z obudową od uszkodzenia związanego ze znajdującym się w środku krzemem bez kosztownej i czasochłonnej laboratoryjnej analizy uszkodzeń. Dostępność standardowych komponentów w opakowaniach ceramicznych jest z kolei znikoma, co powoduje poważne problemy;

- Często elementy używane w trudnych warunkach, takich jak odwierty naftowe, muszą wytrzymywać nie tylko wysoką temperaturę, ale także silne wstrząsy i wibracje. Wielu inżynierów woli używać z tego powodu elementów z fizycznymi wyprowadzeniami takich, które występują w obudowie DIP czy też szeregu obudów SMD z fizycznymi pinami. Zapewniają one solidniejsze mocowanie elementów do płytki drukowanej. To dodatkowo ogranicza wybór układów, ponieważ inne branże dążą do wykorzystywania coraz mniejszych obudów układów, a fizyczne nóżki to pierwsze, z czego się rezygnuje w tym procesie;

- Pożądane może być użycie elementów bezpośrednio w formie struktury półprzewodnikowej, szczególnie, jeśli dany komponent jest dostępny tylko w obudowie z tworzywa sztucznego. Chip może być następnie przepakowany w hermetyczne opakowanie zgodne z wysokimi temperaturami lub w moduł wielochipowy z innymi strukturami półprzewodnikowymi. Jednakże z nielicznych elementów, które będą poprawnie działać w podwyższonej temperaturze, jeszcze mniejszy podzbiór jest łatwo dostępny, jako w pełni przetestowane struktury półprzewodnikowe;

- Ze względu na ograniczenia czasowe i sprzęt testowy, inżynierowie mogą ograniczać kwalifikację urządzenia do konkretnego obwodu danej aplikacji, bez uwzględniania wszystkich kluczowych parametrów urządzenia. Ma to istotną zaletę w zakresie upraszczania testów, jednakże uniemożliwia, a przynajmniej utrudnia, ponowne zastosowanie tych komponentów bez każdorazowej walidacji ich poprawnego działania;

- Kluczowe właściwości układów scalonych spoza karty katalogowej, takie jak prędkość elektromigracji metalizacji w strukturze półprzewodnikowej, mogą prowadzić do awarii w wysokich temperaturach. Parametry te nie są podawane ani gwarantowane przez producenta.

Projekt i kwalifikacja układów scalonych

Na szczęście najnowsza technologia układów scalonych pozwala na stworzenie urządzeń półprzewodnikowych, które mogą niezawodnie działać w podwyższonej temperaturze z gwarantowanymi specyfikacjami z karty katalogowej. Poczyniono ogromne postępy w zakresie technologii procesowej, projektowaniu obwodów i technikach rozmieszczania elementów na strukturze krzemowej.

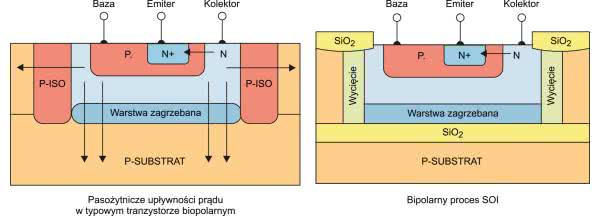

Zarządzanie wieloma kluczowymi cechami urządzenia ma kluczowe znaczenie dla pomyślnej, wydajnej pracy w podwyższonych temperaturach. Jednym z najważniejszych i najbardziej znanych wyzwań jest zwiększony prąd upływu podłoża, jaki występuje w wysokich temperaturach. Niektóre inne parametry, jakie są problemem w wysokich temperaturach to zmniejszona mobilność nośników, zmienność parametrów urządzeń, takich jak VT, β i VSAT, zwiększona elektromigracja metalizacji oraz zmniejszona wytrzymałość dielektryczna, zwiększająca ryzyko przebicia. Chociaż standardowy krzemowy półprzewodnik może działać nawet znacznie poza wojskowymi wymaganiami temperaturowymi (125°C), upływ w standardowych układach krzemowych podwaja się na każde 10°C temperatury, co czyni go nieakceptowalnym w wielu precyzyjnych zastosowaniach.

Izolacja z pomocą wycięcia, krzem na izolatorze (SOI) i inne odmiany standardowego procesu produkcyjnego dla urządzenia krzemowego znacznie zmniejszają prąd upływu i umożliwiają pracę z doskonałymi parametrami przy temperaturach wynoszących znacznie powyżej 200°C. Rysunek 3 ilustruje, w jaki sposób dwubiegunowy proces SOI zmniejsza obszar upływu prądu. Materiały szerokopasmowe, takie jak węglik krzemu (SiC), podnoszą poprzeczkę jeszcze wyżej; W badaniach laboratoryjnych układy scalone z węglika krzemu działały poprawnie w temperaturach do 600°C. SiC to jednak nowa technologia procesowa i obecnie na rynku dostępne są tylko proste urządzenia wykonane z tego materiału, takie jak tranzystory mocy, moduły IGBT, diody prostownicze itp.

Wzmacniacze pomiarowe

Wzmacniacze pomiarowe (in-ampy) wymagają wysokiej precyzji w zastosowaniach wiertniczych, aby wzmacniać bardzo słabe sygnały w intensywnie zakłócanym otoczeniu. Ten specjalny typ wzmacniacza jest generalnie pierwszym komponentem na początku toru pomiarowego, więc jego wysoka jakość jest krytyczna dla parametrów całego toru sygnałowego.

Zespół rozwojowy firmy Analog Devices od samego początku projektował wzmacniacz pomiarowy AD8229 do pracy w wysokich temperaturach i zaprojektował go do tego celu od podstaw. Aby spełnić wyjątkowe wymagania dotyczące parametrów elektrycznych, wybraną technologią produkcji był opatentowany proces bipolarny SOI.

Projektanci wdrożyli specjalne techniki projektowania obwodów układów scalonych, aby zagwarantować poprawne działanie tego elementu w szerokim zakresie parametrów temperatury, zwracając na wiele parametrów urządzenia, takich jak napięcie baza-emiter czy wzmocnienie prądu tranzystorów, z których składa się układ.

Układ elementów wewnątrz obudowy ma również krytyczny wpływ na parametry i niezawodność wzmacniacza AD8229. Aby utrzymać na niskim poziomie offset, a na wysokim współczynnik odrzucenia wpływu napięcia współbieżnego (CMRR) w całym zakresie temperatur pracy, układ kompensuje różnice w zmieniającej się długości interkonektów wynikające z różnic współczynników temperaturowych elementów układu. Ponadto, dokładna analiza gęstości przepływającego prądu w kluczowych odcinkach układu złagodziła skutki elektromigracji, przyczyniając się do zwiększenia niezawodności elementu w ekstremalnych warunkach. Dodatkowo, projektanci przewidzieli typowe warunki awarii układu, aby zapobiec jego przedwczesnemu uszkodzeniu.

Połączenie zoptymalizowanego procesu, sposobu projektowania obwodów i technik rozmieszczenia komponentów umożliwia urządzeniu spełnienie najbardziej rygorystycznych wymagań dotyczących precyzji i niezawodności w warunkach podwyższonej temperatury.

Nikodem Czechowski, EP

Źródło: https://bit.ly/2Vp2o9V

Zaloguj

Zaloguj