Powłoka konformalna pełni dwie podstawowe funkcje. Po pierwsze zabezpiecza płytkę drukowaną i komponenty przed wpływem szkodliwych warunków środowiskowych (jak duża wilgotność czy reaktywne gazy) – najczęściej chodzi o ochronę przed zalaniem lub zanurzeniem w wodzie, a także przed substancjami żrącymi, jak wyciek elektrolitu z baterii lub akumulatorów. Po drugie powłoki konformalne dodają warstwę izolacyjną, która zmniejsza ryzyko zwarcia układów pracujących pod wysokim napięciem. W warunkach przemysłowych, górniczych czy w pojazdach chroni nie tylko przed zwarciem, gdyby do wnętrza urządzenia dostały się przewodzące prąd pyły (na przykład opiłki metalu), ale też redukuje ryzyko zapłonu gazów i cieczy łatwopalnych. Powłoka konformalna ma też właściwości „oddychające” – pozwala uwięzionej pod nią wilgoci na wydostanie się na zewnątrz. Dodatkowo w ostatnich latach zauważono, że powłoki konformalne ograniczają zjawisko tworzenia się cynowych „wąsów” i utleniania stopów lutowniczych, co wydłuża żywotność urządzenia i zmniejsza jego awaryjność. Fotografia 1 prezentuje płytkę drukowaną z powłoką konformalną spełniającą wymogi pracy w kosmosie.

Masy zalewowe realizują te same funkcje, co powłoki konformalne, ale dodatkowo znacząco zwiększają wytrzymałość mechaniczną płytki i komponentów na niej umieszczonych. Są też znacznie lepszymi izolatorami, pozwalają bowiem na pracę z napięciami mierzonymi w dziesiątkach kilowoltów. Z drugiej strony znacząco pogarszają zdolność odprowadzania ciepła z układu, co może być przydatne, gdy urządzenie pracuje w ekstremalnie niskich temperaturach, ale raczej nie jest wskazane w normalnych warunkach. Dodatkowo, o ile powłokę konformalną można usunąć mechanicznie (lub niekiedy chemicznie) bez szkody dla urządzenia, to masy zalewowe zwykle są permanentne – zalane urządzenie staje się nienaprawialne.

Powłoki konformalne – materiały i metody aplikacji

Istnieje szereg różnych powłok konformalnych. Jedną z historycznie istotnych jest kalafonia rozpuszczona w stężonym alkoholu, stosowana jako zabezpieczenie płytek drukowanych, a przy tym ułatwiająca lutowanie do miedzi. Została wyparta przez procesy cynowania i złocenia PCB oraz nakładania powłok fotorezystowych. Czasami jeszcze spotykana jest w konstrukcjach amatorskich, choć w obecnych czasach nawet hobbyści mogą sobie pozwolić na profesjonalnie wykonane płytki drukowane. Kalafonię rozpuszczano w spirytusie lub denaturacie, a następnie nakładano pędzelkiem na „gołą” płytkę drukowaną przed lutowaniem. Po lutowaniu można było nałożyć drugą warstwę, by zabezpieczyć połączenia.

Współcześnie stosuje się różne materiały do wykonywania powłok konformalnych. Jednym z prostszych do stosowania jest akryl. Polimetakrylan metylu (PMMA) jest bezbarwnym, transparentnym polimerem organicznym, stosowanym głównie jako zamiennik szkła. Rozpuszcza się w szeregu różnych rozpuszczalników i w tej formie stosowany jest jako lakier bądź farba, a także jako płynna powłoka konformalna. Akryl jest materiałem trwałym, odpornym na warunki atmosferyczne, o niskiej higroskopijności (0,4% masy), dość wytrzymałym i o niedużej elastyczności, ale za to miękkim i podatnym na zarysowania. Powłoka akrylowa zwykle zawiera różne dodatki, w tym pigment reagujący na światło UVA, co znacząco ułatwia kontrolę jakości po nałożeniu powłoki, choć sam akryl też ma słabe właściwości fluorescencyjne. Powłoki konformalne akrylowe można nakładać na wiele sposobów, od malowania pędzlem przez natryskiwanie pistoletem, aż po zanurzanie płytki w zbiorniku z płynną powłoką. Zaletą tej formy zabezpieczania PCB jest łatwość, z jaką można dobrać jej lepkość zależnie od potrzeb – dokonuje się tego przez zmianę stężenia rozpuszczalnika. Powłoki bardziej płynne łatwiej wnikną w najróżniejsze zakamarki, tworząc przy tym w miarę jednolitą, choć cienką warstwę. Przy większej lepkości warstwa będzie grubsza, ale powłoka nie wniknie aż tak dokładnie pod komponenty. Czas zastygania powłoki (odparowania rozpuszczalnika) to typowo nawet 24 godziny, choć okres ten ulega znacznemu skróceniu w wyższych temperaturach. Warstwy akrylu można usunąć tym samym rozpuszczalnikiem, który był składnikiem oryginalnej mieszaniny. Producenci powłok akrylowych (i innych) oferują dedykowane rozpuszczalniki, które nie uszkodzą komponentów. Relatywnie niska temperatura topnienia pozwala też przebić się przez powłokę grotem lutownicy, co producenci podkreślają w swoich notach katalogowych – nie ma zatem konieczności usuwania powłoki z całej płytki celem dokonania prostej naprawy.

Poliuretan jest kolejnym, popularnym materiałem na powłokę konformalną. Jest to również polimer organiczny o wysokiej odporności na różne związki chemiczne, dlatego też nadaje się do stosowania w elektronice narażonej na kontakt z różnymi agresywnymi substancjami. Dla ścisłości warto dodać, że poliuretan to nie jeden, specyficzny materiał, ale grupa polimerów uzyskiwana w wyniku różnych reakcji chemicznych. Poliuretan o niskiej gęstości (spieniony) znajduje zastosowanie jako wypełnienie meblarskie, element obuwia, a także jako podłoże dla roślin w ogrodach ściennych i dachowych, a także jako zwykłe gąbki do użytku w gospodarstwie domowym. Elastomery poliuretanowe mają zastosowanie jako paski i taśmy, a twarde poliuretany (niespienione) mają szereg zastosowań w najróżniejszych branżach, od rolniczej po motoryzacyjną. W budownictwie poliuretan jest wykorzystywany jako wypełniacz – w tym wypadku mieszanka dwóch składników jest rozpylana na podłoże, gdzie tworzy pianę, która szybko twardnieje w litą masę, jednocześnie zwiększając objętość. Termoplastyczne poliuretany (TPU) są z kolei popularnymi filamentami dla drukarek 3D, pozwalającymi na wydruk elementów o różnym stopniu elastyczności, zależnym od rodzaju filamentu i grubości detalu. Istnieją też warianty, które zawierają dodatkowe substancje spieniające, pozwalające modyfikować elastyczność zależnie od temperatury wydruku. Jako powłoka konformalna poliuretan zapewnia doskonałą odporność chemiczną i mechaniczną dzięki różnym dodatkom. Choć sam materiał jest higroskopijny, to powłoka zwykle nie przepuszcza wilgoci i chroni przed korozją. Podobnie jak w przypadku powłok akrylowych, poliuretan nie wymaga usuwania w celu dokonania napraw, a w dodatku pokrycia konformalne mogą być nanoszone na różne sposoby. W sprzedaży dostępne są zarówno w formie płynów, jak i aerozoli, ponadto na rynku można znaleźć rozpuszczalniki do tych powłok.

Powłoki konformalne oparte na żywicach epoksydowych są nieco bardziej skomplikowane w użyciu od wcześniej opisanych pokryć. Są to preparaty dwuskładnikowe: jeden z nich to właściwa żywica, zawierająca bazowe grupy funkcjonalne, zwane epoksydami. Drugi składnik to katalizator polimeryzacji, często zawierający inne polimery – pod jego wpływem grupy epoksydów zaczynają tworzyć sieć połączeń między sobą oraz z innymi polimerami lub związkami, z którymi mogą reagować. Żywice epoksydowe, ze względu na mnogość kombinacji i proporcji składników, oferują bardzo szeroką gamę właściwości fizycznych. W połączeniu z włóknem szklanym lub węglowym tworzą lekkie, acz wytrzymałe materiały kompozytowe, z których wykonuje się wszystko: od kajaków po lampy uliczne, od wanien i brodzików po łopaty turbin wiatrowych i karoserię samochodów. Żywice epoksydowe znalazły też szerokie zastosowanie w roli klejów (na przykład kotwy w płynie stosowane w budownictwie) i wypełniaczy. Powłoki konformalne oparte na żywicach epoksydowych są odporne chemicznie i fizycznie, wytrzymałe mechanicznie (zwłaszcza na ścieranie) i nieprzepuszczalne dla wody. Względną wadą tych materiałów jest trudność usuwania wykonanych z nich powłok, więc płytka pokryta epoksydem jest raczej nienaprawialna. Powłoka epoksydowa sprawdzi się natomiast doskonale wszędzie tam, gdzie panują trudne warunki pracy. Warto też pamiętać, że powłoka epoksydowa ma zbliżone właściwości termiczne do laminatu szklano-epoksydowego, z którego wykonuje się większość płytek drukowanych, więc przy zmianach temperatury nie będzie się deformować w tak dużym stopniu, jak inne powłoki.

Silikony to kolejna grupa materiałów stosowanych w roli powłok konformalnych. Są to polimery łączące grupy organiczne, krzem i tlen w bloki, które w wyniku polimeryzacji tworzą długie łańcuchy. Ze względu na duży wybór grup organicznych można uzyskać silikony o różnych właściwościach: od klejów przez smary i lubrykanty, aż po termoizolację. Można je znaleźć dosłownie wszędzie wokół nas – od narzędzi i naczyń kuchennych po elementy wyrobów medycznych (na przykład wkładki douszne do aparatów słuchowych). Silikony stosowane są też jako uszczelniacze, na przykład w przemyśle motoryzacyjnym występują w formie uszczelek w płynie. W elektronice termoprzewodzące podkładki silikonowe zastąpiły kruche i bardzo delikatne podkładki mikowe. Powłoka konformalna z silikonu zapewnia dobrą izolację od środowiska, ale jednocześnie – ze względu na swoją elastyczność – pochłania wibracje, dzięki czemu jest rekomendowana do elektroniki stosowanej w branży motoryzacyjnej, lotniczej i morskiej. Ma też szerszy zakres temperatur pracy, od –40 do 200°C. Pozwala na lutowanie i jest łatwiejsza w usunięciu metodami mechanicznymi. Przez silikonową powłokę konformalną można też prowadzić ostrzejsze sondy bądź igły pomiarowe.

Poli-para-ksylileny (Paryleny) to grupa pokrewnych polimerów powstałych w procesie polimeryzacji para-ksylilenu. Powstały materiał znajduje zastosowanie głównie jako powłoka konformalna dla elektroniki czy ochronna dla implantów medycznych. W przeciwieństwie do polimerów organicznych parylen jest nieprzepuszczalny dla wody, chemicznie niereaktywny, a do tego tworzy jednolitą powłokę niezależnie od geometrii części nim pokrywanych. Wadą, i to znaczącą, jest proces nakładania parylenu: płytki należy umieścić w komorze próżniowej, a następnie pozwolić, by opary powłoki same pokryły płytki w temperaturze pokojowej. Często proces ten przeprowadza się w atmosferze para-ksylilenu. Elementy, które nie powinny być pokryte, jak złącza, należy wcześniej zabezpieczyć. Proces można przeprowadzić na wielu płytkach naraz, jednakże dla mniejszych producentów elektroniki dodanie tej powłoki konformalnej wymaga dodatkowej inwestycji. Hobbyści mogą natomiast zapomnieć o użyciu tej powłoki.

Ostatnią grupą materiałów stosowanych w roli powłok konformalnych są amorficzne fluoropolimery. Fluoropolimery to dość szeroka grupa materiałów stosowanych w najróżniejszych gałęziach przemysłu. Przykładem może być PTFE (poli(tetrafluoroetylen)), Czytelnikom lepiej znany pod nazwą Teflon. Powłoki konformalne są tworzone poprzez rozpuszczenie jednego z fluoropolimerów w bogatym we fluor rozpuszczalniku. Tak powstała, płynna powłoka nakładana jest na płytkę drukowaną, a rozpuszczalnik odparowuje. Warstwa jest hydrofobowa, oleofobowa i odporna na większość rozpuszczalników oraz innych związków chemicznych. Jeden z producentów podkreśla w nocie katalogowej odporność na promieniowanie gamma i wiązki elektronowe, co jest dość nietypową cechą. Powłoki te mają sporo zalet parylenu, ale nie wymagają specjalizowanego procesu nakładania w komorze próżniowej.

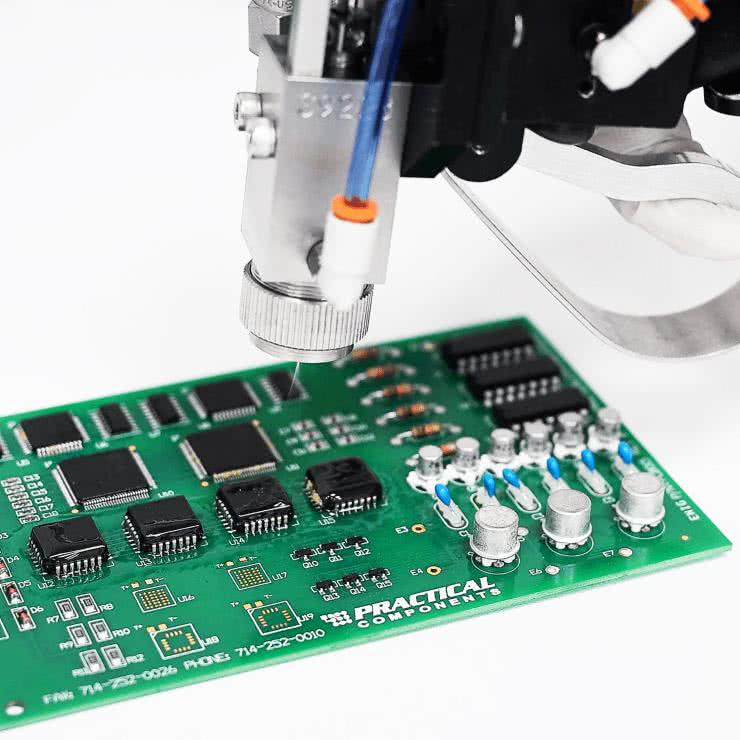

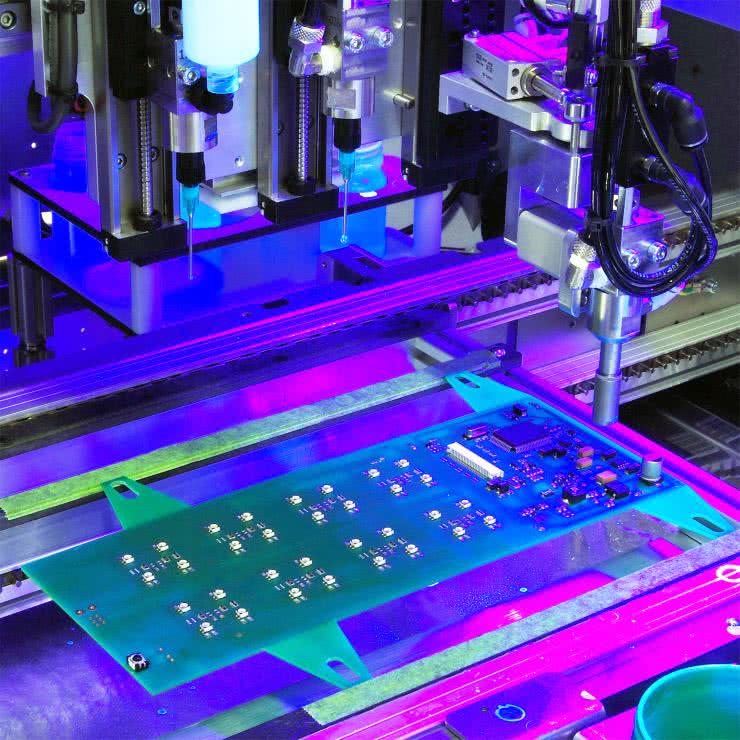

Sposób nakładania powłok konformalnych zależy głównie od wielkości produkcji obwodów drukowanych i dostępnych środków finansowych na wyposażenie. W produkcji małoseryjnej czy wręcz pojedynczych sztukach na specjalne zamówienie stosuje się zwykle nakładanie pędzelkiem lub użycie powłoki w aerozolu. Dostępne są też ręczne pistolety do nakładania powłok z dużą precyzją, zapewniające jednolitą grubość warstwy (fotografia 2). Do nieco większych wolumenów można stosować nakładanie metodą zanurzeniową. Fotografia 3 pokazuje maszynę przystosowaną do realizacji tej metody. Warto też rozważyć wygrzewanie pokrytej powłoką płytki w piecu, celem skrócenia czasu utwardzania polimeru. Rekomendowane są temperatury 65...100°C. Można też przeprowadzić wstępne wygrzewanie bądź osuszanie gotowej płytki inną metodą, by powłoka nie uwięziła żadnej wilgoci na płytce – choć dla większości powłok nie jest to konieczne, gdyż mimo wszystko pewną ilość wilgoci same pochłaniają lub przepuszczają.

W produkcji wielkoseryjnej stosować można zautomatyzowane maszyny nakładające powłokę w sposób selektywny. Maszyna przemieszcza nad płytką głowicę z dyszą, atomizerem lub igłą i nakłada powłokę kontrolując prędkość przepływu i położenie głowicy. Znając lepkość powłoki, prędkość przepływu i położenie głowicy maszyna jest w stanie nałożyć powłokę w ściśle zdefiniowany przez projektanta sposób, zostawiając otwory montażowe, złącza czy pola stykowe wyeksponowane. Parylen, jak wspomniano wcześniej, wymaga komory próżniowej i zabezpieczenia wybranych obszarów przed nałożeniem jednorodnej, trwałej powłoki przez naparowywanie jej. Użycie komory próżniowej ma tę zaletę, że przy okazji z płytki i komponentów zostanie usunięta cała wilgoć powierzchniowa. Usuwanie wilgoci wchłoniętej przez tworzywa sztuczne obudów w próżni zachodzi powoli, co udowodniły eksperymenty różnych użytkowników druku 3D przy okazji osuszania filamentów. Fotografia 4 pokazuje maszynę nakładającą selektywnie powłokę konformalną. Światło UV pozwala na inspekcję świeżo nałożonej powłoki, a także moduluje jej krzepnięcie (w przypadku powłok fotoutwardzalnych).

Masy zalewowe

Masy zalewowe radykalnie podnoszą wytrzymałość urządzenia bądź modułu, głównie na uszkodzenia mechaniczne czy wysokie napięcie, ale nie tylko. Masa zalewowa chroni przed wilgocią, korozją i wibracjami o wiele lepiej, niż powłoka konformalna. Odpowiednia masa skutecznie utrudni też proces inżynierii wstecznej. Moduły przetwornic o wysokiej klasie izolacji oraz mniejsze transformatory są zalewane w celu osiągnięcia dobrej separacji galwanicznej i ochrony delikatniejszych uzwojeń. Zalewanie jest stosowane powszechnie jako metoda enkapsulacji układów scalonych, tranzystorów, diod i modułów LED oraz innych, delikatnych półprzewodników. Stopione tworzywo (ABS, poliwęglan lub polipropylen) jest wtryskiwane do formy, w której znajduje się ramka nośna z wieloma układami. Następnie wyprowadzenia komponentów są odcinane od ramki, i w razie potrzeby wyginane maszynowo w pożądany kształt. Nadruki nanoszone są przez grawerowanie laserowe lub gumowym tamponem z farbą. Metoda ta jednak nie jest stosowana dla większych komponentów i gotowych modułów. Na przykład wyświetlacze i matryce LED są umieszczane wewnątrz otwartej z jednej strony obudowy, a następnie zalewane żywicą epoksydową i wygrzewane automatycznie celem przyspieszenia procesu polimeryzacji. Układy scalone w formie struktury umieszczanej bezpośrednio na płytce drukowanej (COB – przyp. red.) zabezpiecza się przez nakropienie wystarczającej ilości polimeru o tak dobranej lepkości, by ten utworzył jednolitą „kropkę” wokół układu. Proces nie jest doskonały, dlatego czasem kształt takiej zalewy nie jest okrągły lub widać niepokryte warstwą fotorezystywną odcinki ścieżek.

Płytki i komponenty przeznaczone do zalewania umieszcza się zazwyczaj w obudowie, która jest z jednej strony otwarta – tam właśnie wlewana jest masa zalewowa. Czasami obudowa ta jest metalowa celem zapewnienia ekranowania, może też pełnić rolę radiatora dla komponentów większej mocy. Warto zatroszczyć się wcześniej o dobre wyczyszczenie i wysuszenie płytki (i opcjonalne dodanie pasty termoprzewodzącej, gdy jest potrzebna), by nie uwięzić resztek topnika, brudu czy wilgoci wewnątrz gotowego urządzenia – mogą one pogorszyć właściwości izolacyjne między kluczowymi ścieżkami lub wyprowadzeniami wewnątrz obwodu, co czasem skutkuje przebiciem, nawet pomimo użycia odpowiedniej masy. Dużym problemem może być tworzenie się pęcherzyków powietrza w masie zalewowej w trakcie jej wlewania do obudowy. By temu zapobiec można użyć masy o niskiej gęstości lub/i lepkości, zastosować element wibracyjny do zewnętrznej części obudowy (by jego drgania przyspieszyły ruch bąbelków ku górze) lub pracować w próżni w trakcie lub po zalaniu komponentu. Nic nie stoi na przeszkodzie, by zastosować wszystkie trzy metody naraz. W przypadku płytek z komponentami SMD rekomenduje się masy zalewowe o niskiej temperaturze zeszklenia (Tg), gdyż zbyt wysoka temperatura polimeryzacji prowadzi do naprężeń, które mogą spowodować pęknięcie lutów.

Nie zawsze forma, w której płytka jest zalewana, staje się częścią modułu. Z takimi sytuacjami mamy do czynienia w procesie odlewania, gdy forma odlewnicza jest wielokrotnego użytku (metalowa, silikonowa lub z płytek szklanych) albo jednorazowa (wykonana na przykład z papieru). Używając materiału transparentnego, jak na przykład akrylu, można wyeksponować wnętrze układu, jednocześnie chroniąc go przed uszkodzeniem. Jest to technika czasem spotykana w pojedynczych układach, gdy twórca jest dumny z walorów artystycznych konstrukcji, szczególnie konstrukcji przestrzennej (w „pająku”), która z reguły jest delikatniejsza od montażu na płytce. Fotografia 5 pokazuje układ audiofilskiego (wpasowującego się w kategorię audiovoodoo) wzmacniacza słuchawkowego CMoy zatopionego w akrylu.

Pomijając szczególne przypadki, jak wspomniane wyżej użycie akrylu, do zalewania stosuje się trzy rodzaje mas: żywice epoksydowe, mieszanki poliuretanowe i silikony. Spośród tych trzech kategorii żywice epoksydowe oferują najlepszą wytrzymałość mechaniczną – wykazują analogiczne właściwości do żywic stosowanych w powłokach konformalnych, lecz w przeciwieństwie do nich są często barwione. Do wyboru są masy twarde i elastyczne, zależnie od składu samej żywicy. Istnieją też warianty wysokotemperaturowe. Mieszaniny są optymalizowane w kierunku niskiej lepkości, by lepiej penetrować nawet najmniejsze zakamarki zalewanego obwodu. Masy sztywne zapewniają ekstremalnie wysoką wytrzymałość na ściskanie i rozciąganie oraz dobrą kleistość do wielu różnych materiałów. Warto jednak zwrócić uwagę na fakt, że w trakcie krzepnięcia (polimeryzacji) żywice się kurczą, co może prowadzić do niepożądanych naprężeń przy dużych płytkach. Przewodnictwo cieplne przykładowej masy epoksydowej wynosi 0,3 W/(m·K), a specyficzna pojemność cieplna to 2,3 J/(g×K). Temperatura zeszklenia wynosi 53°C.

Masy zalewowe oparte na poliuretanie występują zarówno w formie sztywnej, jak i bardziej elastycznej. Poliuretan dobrze przywiera do szeregu materiałów, wliczając w to szkło, metale i ceramikę, nie nadaje się zatem do użycia w większości form odlewniczych. W zamian za to oferuje wysoką odporność na wodę – do tego stopnia, że urządzenia i moduły zalane taką masą mogą bez problemu funkcjonować pod wodą. Masa elastyczna jest rekomendowana tam, gdzie występują komponenty SMD lub zachodzi ryzyko uszkodzeń od naprężeń. Masy poliuretanowe lepiej sobie radzą z wibracjami, kosztem mniejszej wytrzymałości mechanicznej w porównaniu do mas epoksydowych. Kurczliwość masy może być wyższa niż w przypadku epoksydowej, ale jej większa elastyczność rekompensuje to z nawiązką. Porównując przykładową masę poliuretanową i epoksydową, można zauważyć niższe dopuszczalne temperatury pracy tej pierwszej (–50...120°C w porównaniu do –40...140°C dla epoksydu). Przewodnictwo cieplne jest takie samo, ale specyficzna pojemność cieplna okazuje się wyższa i wynosi 2,7 J/(g·K).

Masy silikonowe to dość szczególny przypadek. Materiał tego typu tworzy gumę silikonową, która oferuje wysoką elastyczność, co daje w zamian bardzo dobrą odporność na wibracje i uderzenia, ale niezbyt zadowalającą odporność na ściskanie i rozciąganie. Masy te oferują bardzo szeroki zakres temperatur pracy przy zachowaniu swej elastyczności: –60...200°C, a w niektórych przypadkach nawet –115...200°C. Współczynnik przewodnictwa cieplnego może dochodzić nawet do 3 W/(m·K), a specyficzna pojemność termiczna: 1,25 J/(g·K). Korzystając z mas silikonowych należy zatem pamiętać, że zalany moduł nie tylko nie będzie odporny na stałe naprężenia i deformacje, ale też utrudni odprowadzanie ciepła (w porównaniu do innych rodzajów mas).

Własności elektryczne powłok konformalnych i mas zalewowych

Jednym z zastosowań mas zalewowych i powłok konformalnych jest ochrona przed zwarciami i wyładowaniami elektrycznymi. Przeglądając dane katalogowe można dojść do wniosku, że różne masy i powłoki oferują zbliżony poziom ochrony, zależny jedynie od grubości izolacji. Warto przy tym zaznaczyć, że zastosowanie powłoki konformalnej nie zwalnia konstruktora z konieczności zapewnienia odpowiednich odstępów między sąsiadującymi komponentami albo między komponentami, a metalową obudową. Niezbędne może być także dodanie szczelin izolacyjnych, frezowanych w płytce drukowanej w procesie jej produkcji.

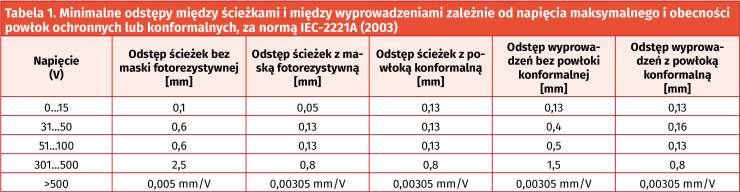

Sprawdźmy zatem, co na ten temat mówi norma IEC-2221A, opisująca ogólne standardy projektowania płytek drukowanych. Tabela 1 zestawia wybrane odległości między przewodnikami dla różnych napięć maksymalnych (stałych i zmiennych), w przypadku płytek bez jakiejkolwiek izolacji, z izolacją podstawową (maską fotorezystywną) i z powłoką konformalną dowolnego typu, a także odstępy między wyprowadzeniami bez i z powłoką konformalną (wg wydania z maja 2003 roku).

Warto zwrócić uwagę, że dla wyższych napięć nie ma różnicy między powłoką konformalną i powłoką fotorezystywną płytki drukowanej. W praktyce powłoka konformalna przede wszystkim chroni pola lutownicze oraz ścieżki pozbawione soldermaski, jak na przykład ścieżki prądowe pokryte dodatkową warstwą cyny lub anteny mikropaskowe. Należy też pamiętać, że to są zalecenia wg standardów IEC. Wytyczne UL oraz normy obowiązujące w Polsce mogą się od nich nieco różnić.

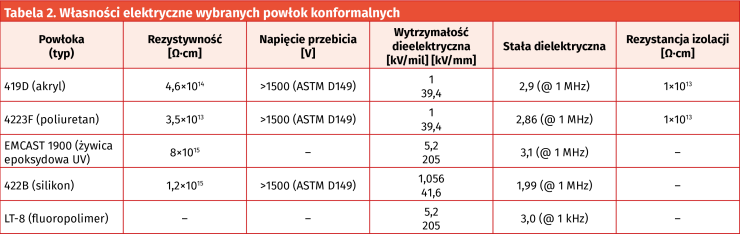

Rozmaite źródła podają też, że dodanie powłoki konformalnej pozwala na zredukowanie minimalnych odstępów o połowę. Norma IEC podaje za to, że powyżej 500 V obecność powłoki nie robi żadnej różnicy dla wyprowadzeń, co wydaje się stać w sprzeczności z logiką – szczególnie jeśli uwzględnimy to, co twierdzą sami producenci takich materiałów. Wybrane parametry elektryczne różnych powłok zostały zestawione w tabeli 2. Skompilowanie tabeli było o tyle trudne, że nie każdy producent udziela pełni informacji o swoich produktach. W przypadku powłok z parylenu znaleziono głównie odniesienia do norm IPC oraz usługi pokrywania, ale bez konkretnych szczegółów technicznych.

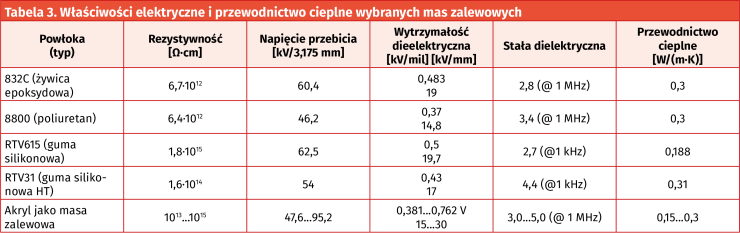

Według parametrów dodanie warstwy konformalnej o grubości 1 mil (0,0254 mm) powinno znacznie podnieść odporność na zwarcia i wyładowania. W praktyce jednak należy zakładać, że warstwa nie będzie miała jednolitej grubości na całej powierzchni, a do tego wszelkiego rodzaju zanieczyszczenia uwięzione pod nią mogą dodatkowo pogorszyć jej właściwości izolacyjne – stąd surowsze wymogi normalizacyjne. Dlatego w sytuacjach, gdy ważniejsza jest izolacja elektryczna, stosuje się masy zalewowe. Należy przy tym zaznaczyć, że nawet w przypadku mas zalewowych może dojść do pogorszenia własności izolacyjnych, jeśli na przykład zalewany moduł nie będzie czysty, a w masie uwięzione zostaną pęcherzyki powietrza. Tabela 3 zestawia wybrane parametry elektryczne mas zalewowych (dla akrylu dane są orientacyjne).

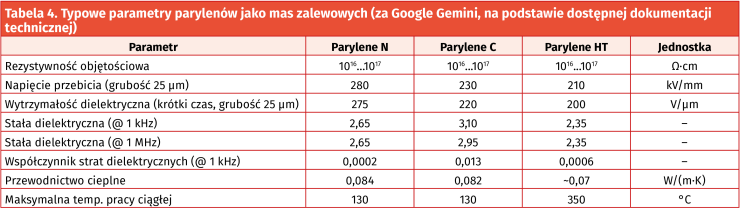

W tabeli 4 ujęto natomiast parametry parylenów jako materiałów na masy zalewowe i powłoki konformalne, na bazie danych zebranych przez Google Gemini z dostępnej dokumentacji technicznej. Pod względem parametrów elektrycznych paryleny plasują się jako wręcz idealne materiały do zabezpieczania elektroniki. Szkoda jedynie, że ich dostępność jest ograniczona.

Inne formy zabezpieczenia przeciwzwarciowego

Zachowując bezpieczne odstępy i używając innych materiałów izolacyjnych można uzyskać wysoki stopień ochrony przeciwprzepięciowej i przeciwzwarciowej. Na podstawie tabeli 1 można wysnuć wniosek, że dodanie szczelin izolacyjnych o szerokości 1...1,5 mm przy marginesie odległości od szczeliny wynoszącym kolejny milimetr z każdej jej strony zapewnia adekwatną ochronę dla różnicy napięć do 1 kV. Zwiększenie marginesów o kolejny milimetr może tylko pomóc. Osobnym aspektem jest konieczność zachowania odstępów między płytką drukowaną a metalową obudową. Można przyjąć taką samą odległość, jak dla dystansu między wyprowadzeniami, czyli około 3 mm na kV. W praktyce jednak montaż płytki na tulejach dystansowych 5 mm nie gwarantuje tej ochrony, jeśli wyprowadzenia elementów przewlekanych nie zostaną odpowiednio skrócone. W takich przypadkach można zastosować przekładkę z materiału izolacyjnego między płytką a obudową. W tanich zasilaczach (szczególnie ATX) spotyka się przekładki z bezbarwnego tworzywa sztucznego (prawdopodobnie PET). Mimo przypuszczalnej wytrzymałości elektrycznej powyżej 25 kV/mm autor natrafił na przypadek, gdy ta izolacja została przebita pod wyprowadzeniem uzwojenia pierwotnego transformatora w zasilaczu SMPS. Prawdopodobnie najpierw nastąpiło uszkodzenie mechaniczne izolatora, zanim doszło do przebicia elektrycznego.

Historycznym materiałem izolacyjnym, stosowanym wciąż w transformatorach i silnikach elektrycznych, jest preszpan. Materiał ten jest rodzajem tektury wykonanej z czystej celulozy, która została sprasowana pod dużym naciskiem. Preszpan ma świetne własności izolacyjne i dlatego wciąż jest wykorzystywany. W transformatorach wysokiego napięcia preszpan jest ponadto nasycany olejem mineralnym, co dodatkowo poprawia jego własności ochronne. Wytrzymałość na przebicia ma typowe wartości 12...20 kV/mm, zależnie od ilości warstw. Po nasyceniu olejem wartość ta rośnie do 30 kV/mm. W przypadku transformatorów i dławików impulsowych, szczególnie w zasilaczach i przetwornicach impulsowych, inwerterach czy w urządzeniach spawalniczych, jako izolację stosuje się taśmy kaptonowe i poliestrowe, a także taśmy z dodatkiem warstwy włókna szklanego. Typowo przyjmuje się minimalne napięcie przebicia 6 kV na warstwę, ale w przypadku taśm samoprzylepnych trzeba brać poprawkę na wilgoć, która może się dostać między warstwy, dlatego nawija się ich 3...4 na każde z izolowanych uzwojeń. Dodatkowo uzwojenie nie powinno zajmować całej szerokości karkasu – jego końce są owijane wspomnianą taśmą z izolacją z włókna szklanego. Taśmy poliestrowe i kaptonowe są też używane do trzymania razem połówek rdzenia ferrytowego, nawet jeśli ten zostanie dodatkowo sklejony lakierem. W przypadku transformatorów wysokiego napięcia karkas bywa podzielony na sekcje, a cały transformator często jest zalany żywicą epoksydową lub poliuretanem.

Samoprzylepne taśmy kaptonowe znalazły też zastosowanie jako izolatory dla metalowych osłon RF, choć często spotyka się w tych miejscach preszpan lub inne odmiany wyrobów celulozowych. W tych przypadkach chodzi jedynie o ochronę przeciwzwarciową, a nie przeciwprzepięciową. W urządzeniach mobilnych często puszki ekranujące nie są niczym zabezpieczone lub zabezpieczone jedynie warstwą lakieru izolacyjnego. Taśmami kaptonowymi okleja się też wyprowadzenia ogniw litowych ze zintegrowanymi modułami zabezpieczającymi, a w praktyce elektronicznej stosuje się je także jako taśmy samoprzylepne ogólnego przeznaczenia. Z doświadczenia można stwierdzić, że nie nadają się one jednak do zabezpieczania połączeń przewodów – klej nie jest wystarczająco odporny na naprężenia mechaniczne, powstałe przy silnym zwijaniu taśmy.

Osobną klasę materiałów izolacyjnych stanowią podkładki termoprzewodzące. W teorii użycie pasty termoprzewodzącej między komponentem a radiatorem zapewnia najlepszą zdolność do odprowadzenia ciepła, ale w wielu układach to rozwiązanie jest niepraktyczne, gdyż pasta termoprzewodząca nie zapewnia wymaganej izolacji elektrycznej. W takich sytuacjach stosuje się właśnie podkładki termoprzewodzące. Podkładki mikowe, wyglądem przypominające lekko zabarwione szkło, oferują dobre przewodnictwo cieplne przy typowym napięciu przebicia na poziomie 1 kV, wymagają jednak obustronnej aplikacji pasty termoprzewodzącej. Podkładki silikonowe mają napięcie przebicia wynoszące typowo 10 kV/mm, minimalnie zaś 5 kV/mm. Pasta termoprzewodząca nie jest konieczna, gdyż po dokręceniu komponentu do radiatora sama podkładka wypełnia mikroszczeliny w radiatorze i w komponencie, poprawiając przewodnictwo cieplne. Niektóre komponenty, szczególnie tranzystory i układy scalone mocy oraz układy FPGA, ASIC i mikroprocesory, występują w obudowach z tworzywa lub mają pady termiczne, które są elektrycznie odizolowane od struktury lub połączone z masą układu. W tych wypadkach wystarczy zastosowanie pasty termoprzewodzącej lub dwustronnej taśmy termoprzewodzącej do przyklejenia małych radiatorów bezpośrednio na układ.

Ostatnią grupę materiałów izolacyjnych stanowią wszelkiego rodzaju tuleje dystansowe, podkładki i izolowane elementy montażowe. Wykonane są z różnych tworzyw, najczęściej z nylonu, poliestru i polipropylenu. Spotyka się też podkładki z preszpanu i silikonu. Kołki dystansowe z gumy silikonowej pozwalają uzyskać nie tylko izolację elektryczną, ale też mechaniczną płytki drukowanej od reszty urządzenia – szczególnie przydatne okazuje się to w sytuacji, gdy urządzenie jest narażone na wibracje. W tych wypadkach nadal wskazane jest zastosowanie powłoki konformalnej, która zwiększy odporność mechaniczną na drgania. W większości przypadków tuleje dystansowe będą miały znacznie wyższe napięcie przebicia, niż napięcie przebicia bariery powietrznej między elementami metalowymi obudowy lub mechanizmu urządzenia, a samą płytką. W tych sytuacjach przyjmuje się odległość wg tabeli 1 dla niezaizolowanych wyprowadzeń.

Zakończenie

Zabezpieczanie elektroniki to dość szerokie i złożone zagadnienie, dlatego autor ma nadzieję, że ten skromny przewodnik przybliży ów temat Czytelnikom i zachęci ich do stosowania przynajmniej powłok konformalnych. Praktyka pokazuje, że powłoki takie skutecznie chronią urządzenia przed przypadkowym uszkodzeniem i zabezpieczają je przed szkodliwymi warunkami otoczenia, wilgocią i kurzem. W przypadku szczególnie trudnych warunków wskazane jednak będą masy zalewowe, które zapewniają niezwykłą trwałość, odporność mechaniczną i elektryczną, kosztem braku możliwości naprawy. Warto dodać, że nieprzezroczyste masy zalewowe i powłoki konformalne mogą też utrudnić inżynierię wsteczną urządzenia, co również bywa pożądane.

Paweł Kowalczyk, EP

v

Zaloguj

Zaloguj