Przez długi czas drukarki 3D nie grzeszyły prędkością. Głównym ograniczeniem były prawa fizyki, a konkretniej prędkość maksymalna i przyspieszenie, jakie mogą osiągnąć elementy drukarki (blat i ekstruder) bez utraty kontroli nad położeniem. Drugim ograniczeniem była prędkość, z jaką ekstruder może topić i nakładać warstwy filamentu.

O ile ten drugi problem rozwiązać było dość łatwo (dysze o dużym przepływie i grzałki o większej mocy), to dopiero kilka lat temu projektanci poradzili sobie z zagadnieniami kinematycznymi, a firma Bambu Lab jako pierwsza wypuściła na rynek relatywnie tanie i szybkie drukarki 3D, detronizując tym samym dotychczasowego lidera wśród hobbystów i małych przedsiębiorstw – firmę Creality.

Ta jednak dość szybko opracowała własną serię drukarek: K1, K1 Max i K1C. Przyjrzymy się jednej z nich – modelowi łączącemu duże pole robocze i rozsądną cenę – i odpowiemy sobie na pytanie, czy warto zakupić K1 Max na potrzeby prototypowania i produkcji małoseryjnej obudów do elektroniki oraz innych elementów, które mogą się przydać w pracowni elektronika.

Zakup i pierwsze wrażenia

Creality oferuje kilka modeli drukarek Core X-Y, które miały konkurować z produktami Bambu Lab. Podstawowym wariantem była drukarka K1, której ulepszonym, a zatem i droższym modelem, jest K1C (od słowa carbon – ten model przeznaczony jest bowiem do druku filamentów z włóknem węglowym). K1 Max jest modelem pośrednim, o większym polu roboczym. Nowością w ofercie chińskiej marki są drukarki K2 i K2 Plus. Creality K1C oraz seria K2 wspierają rozszerzenie o nazwie CMS – konkurencyjny system zmiany filamentu w trakcie drukowania, działający jak AMS drukarek Bambu Lab.

Autor, po dłuższej analizie ofert Creality, Bambu Lab, Prusa i innych producentów, zdecydował się na model Creality K1 Max. Głównymi czynnikami decydującymi o zakupie były: większe pole robocze (pozwalające na drukowanie większych elementów bez konieczności podziału), znaczny przyrost prędkości względem poprzednio używanego sprzętu oraz możliwość drukowania materiałami kompozytowymi.

Model ten, w chwili pisania artykułu, ma normalną cenę 2999 złotych, ale często sprzedawany jest w promocyjnej cenie 2799 zł. Autor zdecydował się na zakup modelu powystawowego, za kwotę 1838 zł – egzemplarz jest pozbawiony szklanych drzwi, jednej z bocznych ścian oraz szklanej pokrywy.

Autor zdecydował się zamówić w innej firmie docięcie na wymiar panelu bocznego i pokrywy z poliwęglanu. Zastępcze drzwi można zakupić za 260...300 zł, ale zdaniem autora projekt Creality w tym miejscu ma poważną wadę. Na fotografiach widać, że wyświetlacz dotykowy nachodzi na otwór drzwiowy, przez co Creality zdecydowało się na zastosowanie wycięcia w szybie.

Same drzwi nie są też dopasowane do ramy maszyny, przez co prawie nie tłumią odgłosów pracującej drukarki ani nie chronią użytkowników przed nieprzyjemnymi odorami przy druku niektórymi rodzajami filamentów. To nie jest jedyna, wątpliwa decyzja projektowa w tym modelu. Dmuchawa boczna chłodząca blat, model i dyszę ekstrudera po zakończeniu procesu drukowania przykręcona jest bezpośrednio do bocznej ściany wykonanej z niezbyt sztywnego akrylu.

Ściana ta zachowuje się jak membrana głośnikowa, co w połączeniu z odgłosami samych wentylatorów i dmuchawy sprawia, iż K1 Max jest zwyczajnie głośną drukarką, a charakter dźwięków jest dodatkowo męczący. Kolejny problem to sposób prowadzenia filamentu – rurka PTFE wykonuje kilka ostrych skrętów, a założenie górnej płyty dodatkowo ją ugina – niepotrzebnie to zwiększa opory mechaniczne i może stanowić problem przy druku filamentami sztywnymi i kruchymi.

Rama maszyny jest wykonana z aluminium i dość sztywna. Głowica ekstrudera przemieszcza się w osi Y na dwóch prętach stalowych dzięki łożyskom liniowym, co jest rozwiązaniem spotykanym też we frezarkach CNC. Z kolei te pręty osadzone są w dwóch blokach, które przemieszczają się w osi X na kolejnych prętach. Napęd zapewniają paski zębate – rozwiązanie znane z drukarek z serii Ender.

Blat przemieszcza się za sprawą trzech śrub trapezowych i trzech prętów prowadzących, śruby połączone są razem za pomocą kolejnego paska zębatego z dodatkowym mechanizmem napinającym, ukrytym w podstawie maszyny. Jest to wystarczające rozwiązanie, ale znacząco utrudnia regulację wypoziomowania blatu.

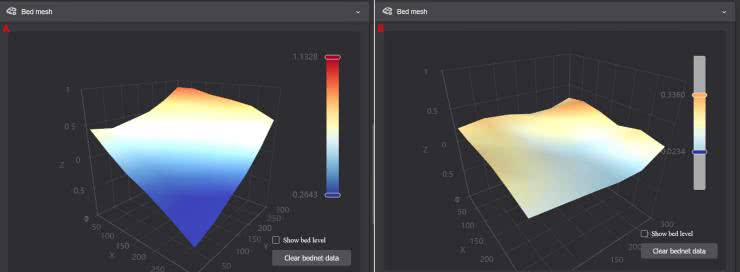

Pojawia się też kolejna wada maszyny, „kuleje” bowiem kontrola jakości. Rysunek 1a pokazuje rezultat pomiaru wypoziomowania blatu po pierwszym uruchomieniu drukarki. Różnica między skrajnymi wartościami wynosi niemal 1,3 mm (sic!), co rzecz jasna stanowi wartość nieakceptowalną.

By podnieść jeden z narożników, autor użył brutalnej siły i ręcznie obrócił śrubę trapezową, aż pasek ząbkowany „przeskoczył” o kilka zębów na kółku napędowym śruby. Różnica poziomów w różnych punktach blatu spadła do około 0,56 mm, dalszą poprawę zapewniło podłożenie kilku kawałków papieru między właściwy blat PAI, a folię magnetyczną, która go „trzyma”. Rezultat takiego prowizorycznego obejścia problemu pokazuje rysunek 1b.

Większość elementów drukarki wykonanych jest z tworzywa sztucznego, wliczając w to ekstruder. Nie przeszkadza to jednak w tym, by dysza osiągała temperaturę 300°C. W tym egzemplarzu zastosowano nową dyszę "Unicorn", wykonaną z utwardzonej stali, która integruje też heat break, czyli element ograniczający przepływ ciepła wzdłuż filamentu do napędu typu direct drive.

Blok grzejny jest mały i zintegrowany z grzałką, a czujnik temperatury znajduje się blisko końca dyszy – zarówno dysza, jak i blat nagrzewają się bardzo szybko i utrzymują stabilną temperaturę. Blat zabezpieczony jest od spodu silikonową okładziną, co izoluje go od blaszanego elementu nośnego i poprawia stabilność termiczną.

Spód drukarki zamknięty jest zwykłą blachą, uwagę zwraca brak nóżek. Zamiast tego w zestawie otrzymujemy cztery gumowe, ścięte stożki, na których należy postawić maszynę. Z jednej strony rozwiązanie praktyczne – autor mógł postawić urządzenie na blacie ze ściętym narożnikiem i nadal zapewnić stabilne podparcie. Z drugiej jednak trąci brakiem profesjonalizmu, a same „nóżki” nie zapewniają dobrej amortyzacji maszyny.

W zestawie otrzymujemy też komplet narzędzi – szczypce, szpatułkę, metalowy „przepychacz” do ekstrudera, pendrive z oprogramowaniem oraz uchwyt do szpuli mocowany z tyłu maszyny. Również z tyłu znajduje się koniec rurki PTFE, przez który wprowadza się filament. W głębi obudowy, zaraz koło otworu na wspomnianą rurkę, znajduje się czujnik końca filamentu. Autor wymienił tę rurkę na dłuższą, by obok maszyny postawić osuszacz z filamentem.

Creality K1 Max ma z tyłu gniazdo zasilania i główny włącznik oraz gniazdo sieci LAN, z przodu zaś znajduje się panel dotykowy (zamontowany na niepraktycznym uchwycie) i gniazdo USB do podłączenia pamięci typu pendrive. Creality dodaje też kilogramową szpulę filamentu HyperPLA, która pozwala wydrukować dołączony plik modelu Benchy w 13 minut. Samodzielne użycie slicera do przygotowania stosownego pliku daje natomiast wynik około 30 minut. Drukarki typu Ender 3 V2 w tym samym teście potrzebowały ponad godziny.

Pierwsze uruchomienie włącza konfigurator maszyny, w którym ustawia się język i strefę czasową. Następnie trzeba odkręcić śruby trzymające blat, a na koniec – włączyć automatyczny test sprawności maszyny, kalibrację silników i skanowanie powierzchni blatu. Autor nie zauważył, by drukarka K1 Max miała jakiekolwiek przełączniki krańcowe – pozycja końcowa wykrywana jest przez detekcję zablokowania wału silnika krokowego.

Druga faza, kalibracja silników, odpowiada za umożliwienie wysokiej prędkości druku. W ekstruderze umieszczony jest akcelerometr, który z dużą precyzją mierzy wszelkie wibracje głowicy w trakcie ruchu. Drukarka wykonuje serię ruchów z różną prędkością i przyspieszeniem, by określić parametry, przy których ruch głowicy będzie gładki, bez niechcianego drżenia, które byłoby potem odzwierciedlone w jakości powierzchni wydruku.

Rezultatem tego procesu jest seria parametrów, które wpływają na przyspieszenie silników w taki sposób, by wygładzić ruchy w osiach X i Y – ta funkcjonalność nazywana jest input shaping. Ostatni element stanowi wspomniane wcześniej mapowanie wysokości blatu. Drukarka używa kombinacji belki tensometrycznej pod blatem i LIDARu, umocowanego na głowicy ekstrudera, by dokładnie zmierzyć milion punktów na powierzchni blatu i stworzyć mapę, pozwalającą na kompensację wysokości pierwszej warstwy. Im równiejsza powierzchnia, szczególnie na środku blatu, tym lepiej.

Przyjmuje się, iż wynik poniżej 0,5 mm jest dobry, zaś poniżej 0,3 mm – bardzo dobry. LIDAR oraz umocowana w narożniku maszyny kamera (i bardzo mały, niezbyt jasny pasek LED) pozwalają na kontrolę pracy maszyny i wykrywanie oderwania się modelu lub problemu "spaghetti" – gdy wydruk zmienia się w kłębek filamentu. Rozwiązania te opierają się na AI i chmurze Creality, z czego autor nie planuje jednak korzystać.

Drukarka wymaga też konfiguracji Wi-Fi albo połączenia z Internetem przez sieć LAN, by móc pobierać aktualizacje. Autor połączył maszynę z komputerem za pomocą kabla Ethernet i karty sieciowej, co wymagało uruchomienia w systemie operacyjnym darmowego narzędzia DHCPServ. Windows 11 nie pozwolił na konfigurację połączenia mostkowego lub udostępnienia połączenia sieciowego (ICS), więc skonfigurowano Wi-Fi w celu aktualizacji oraz połączenie kablem – z myślą o zdalnej kontroli drukarki i przesyłaniu plików.

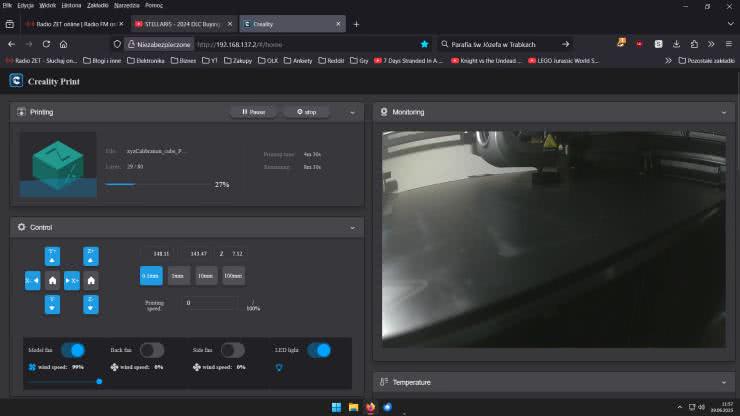

Teoretycznie drukarka powinna być – po wykonaniu opisanych czynności – od razu gotowa do pracy. W praktyce pierwszy wydruk, kostka kalibracyjna z PETG, nie dał zadowalającego wyniku. Dwukrotnie zamiast wydruku powstało „spaghetti”, gdyż materiał nie przywarł do gładkiego blatu. Odwrócono więc blat stroną zmatowiałą do góry i ponownie wypoziomowano blat. Rysunek 2 pokazuje natomiast standardowy interfejs sieciowy drukarki w trakcie drukowania kostki kalibracyjnej.

W próbnym wydruku uzyskano wymiary: 20,09 mm w osi X, 20,08 mm w osi Y i 19,89 mm w osi Z. Następnie wykonano test tolerancji, dostarczony wraz z programem Orca Slicer, który jest zalecany dla maszyn Core X-Y. Wynik 0,1 mm w przypadku PETG, przy użyciu standardowego profilu drukowania, jest dobry. I taką tolerancję należy uwzględnić przy projektowaniu części pod kątem druku z wykorzystaniem tego konkretnego filamentu oraz ustawień.

Druk filamentami technicznymi i kompozytowymi

Jednym z pierwszych, testowanych przez autora filamentów, był materiał kompozytowy PCTG-10GF, czyli PCTG z dodatkiem 10% włókna szklanego. Drukarka radzi sobie z nim bezproblemowo, a sam materiał został użyty do wykonania części pracujących pod zmiennym obciążeniem. Innym przetestowanym filamentem było PLA+, czyli PLA zmodyfikowane przez różne dodatki chemiczne, mające zwiększyć wytrzymałość na rozrywanie i podnieść tolerancję termiczną.

Z tym materiałem drukarka rozwija prędkość 200 mm/s, czyli dwukrotnie wyższą, niż podaje producent, ale nic nie tracimy na jakości wydruku. Największą zaletą tego materiału jest mnogość dostępnych kolorów, co czyni go szczególnie dobrym wyborem do produkcji przedmiotów użytkowych. Dostępne są filamenty udające drewno, kość, marmur i inne materiały. Fotografia 1 pokazuje rzeźbioną czaszkę wydrukowaną z PLA+ w kolorze kości, wykonaną na recenzowanej drukarce.

Jednym z bardziej użytecznych, a jednocześnie relatywnie tanich materiałów kompozytowych do druku 3D, jest ASA-GF. Filament tego typu łączy wyższą temperaturę, dobrą wytrzymałość i odporność na UV zwykłego ASA, z poprawioną stabilnością wymiarów i mniejszą tendencją do deformacji wszystkich kompozytów.

Podobny materiał, ABS-GF, jest używany do produkcji obudów elektronarzędzi i komponentów broni palnej metodą wtryskową i też jest dostępny w formie filamentu – choć nie sprawdza się aż tak dobrze, jak ASA-GF. Drukarka Creality K1 Max bez problemu drukuje tym materiałem, choć w slicerze nie ma dedykowanego profilu i do druku użyto ustawień Generic ASA. Problem pojawił się przy prowadzeniu filamentu do ekstrudera – jest to materiał dość kruchy i dwukrotnie pękł, na szczęście poza rurką PTFE.

Ponieważ filament zawiera włókno szklane, a nie węglowe, występować może w różnych kolorach – co też jest zaletą. Szczególnie nada się do wykonywania obudów i elementów konstrukcyjnych, które mogą być narażone na wyższe temperatury oraz bezpośrednie światło słoneczne.

K1 Max szczególnie dobrze nadaje się do druku filamentami ABS/ASA dzięki zamkniętej obudowie i blatowi zdolnemu osiągać wysokie temperatury – zwłaszcza, że te materiały są wrażliwe na nierównomierne chłodzenie (zwłaszcza ABS potrafi się zdeformować i w praktyce nie da się go używać w otwartych maszynach, takich jak Ender 3 V2). Przykładowy wydruk pokazuje fotografia 2. Warto też dodać, że materiały z grupy ABS/ASA można wygładzić za pomocą oparów acetonu, co maskuje linie warstw.

Kolejnym przetestowanym filamentem kompozytowym jest PC-CF, czyli poliwęglan z dodatkiem włókna węglowego. Bazowy filament poliwęglanowy oferuje wysoką wytrzymałość i sztywność, a dodatek włókna węglowego czyni go jeszcze lepszym materiałem do druku elementów strukturalnych narażonych na duże obciążenia.

Jego wysoka sztywność stanowi jednak problem przy prowadzeniu go do ekstrudera – rurki PTFE mają dość ostre zakręty, szczególnie tuż przed samym ekstruderem. W trakcie wprowadzania filament pękł raz, gdyż zaklinował się właśnie przed ekstruderem.

Druga próba wymagała lekkiego podważenia rurki tuż nad ekstruderem i ostrożnego wsuwania go. Sam filament drukuje się sprawnie z użyciem profilu „Generic PC”, choć podniesiono ręcznie temperaturę dyszy do 280°C. Temperatura blatu wynosi 110°C, co w takich maszynach, jak na przykład Ender 3 V2, zazwyczaj jest nieosiągalne – zasilacze nie mają dostatecznej wydajności prądowej, a otwarta konstrukcja powoduje zbyt szybkie wytracanie ciepła.

Creality K1 Max trzyma temperaturę aż za dobrze i nawet kilkanaście minut po zakończeniu druku blat pozostaje bardzo ciepły. Wydrukowany element wykazuje pożądane właściwości w zakresie sztywności, ale jakość powierzchni pozostawia wiele do życzenia – jest chropowata i nierówna, tylko część przylegająca do blatu pozostaje gładka. Profil wymaga zatem dopracowania dla tego materiału. Tworzywo jest tak sztywne, że filament spontanicznie odwijał się ze szpuli, a przy wymianie pękł kolejny raz.

Nylon, a dokładniej PA12, to bardzo użyteczny filament do zastosowań w mechanizmach. Jego niski współczynnik tarcia, dobra wytrzymałość i pewna doza elastyczności czynią go idealnym materiałem do drukowania kół zębatych, pasowych i krzywek. Jednak ten sam niski współczynnik tarcia utrudnia proces drukowania – w razie zatoru czy innego problemu koła zębate ekstrudera mogą zwyczajnie się na nim prześlizgiwać. Drugim problemem nylonu jest jego niemal legendarna higroskopijność – świeżo wypakowana szpula na początku wydruku może mieć niską wilgotność, ale już pod koniec będzie na tyle przesiąknięta, że w dyszy będzie dochodzić do gwałtownego parowania, co zaburzy przepływ materiału. Posiadanie osuszacza, z którego będzie pobierany filament, stanowi zatem konieczność.

Ładowanie nylonu PA12 jest odwrotnością tego procesu w przypadku PC-CF: materiał przemieszcza się gładko przez całą drogę, aż do ekstrudera. Slicer nie miał odpowiedniego profilu także dla tego filamentu, użyto więc ustawień PA12-CF, które zmodyfikowano tak, aby temperatura blatu wyniosła 100°C, a temperatura dyszy – tylko 270°C.

Blat został dodatkowo pokryty klejem, gdyż PA12 jest zbyt śliskim filamentem, by dobrze trzymać się platformy roboczej. Niższa temperatura druku niż w przypadku wersji z włóknem szklanym wynika z mniejszej pojemności termicznej nylonu.

Do wydruku najpierw wybrany został model przekładni planetarnej print-in-place, czyli drukowanej w całości na blacie. Specjalny profil zębów powoduje, iż mechanizm nie rozleci się na kawałki. Jednakże wydruk nie udał się właśnie z powodu właściwości nylonu i gładkości powierzchni blatu typu PEI. Jeden z rezultatów widać na fotografii 3.

Wybrano inny model, a blat pokryto grubą warstwą kleju PVA, co pozwoliło na udany wydruk (fotografia 4). Nylon to świetny materiał do wykonywania elementów mechanicznych wymagających niskiego tarcia, ale podłoże dostarczane z drukarką Creality K1 Max nie chce z nim współpracować. Dlatego przy druku nylonu zalecane jest stosowanie nakładki z materiału kompozytowego o nazwie Geralite lub G10. Co ciekawe, również laminat jednostronny FR4 może się sprawdzić jako płyta do drukarki 3D dla nylonu.

Ostatnim testowanym materiałem był TPU. Właściwie jest to cała grupa materiałów (termoplastycznych elastomerów, TPE), których szczególną cechą jest właśnie ich elastyczność. Materiały te są odporne na deformacje, szczególnie zgniatanie, a zależnie od wyboru konkretnego filamentu mogą być twardsze niż kółka deskorolki, albo tak miękkie i rozciągliwe, jak lateks czy silikon.

Ze względu na te cechy filamenty TPU/TPE stawiają wysokie wymagania względem ekstrudera – szczególnie bardziej elastyczne wersje mogą nie dać się ekstrudować lub wręcz mogą owinąć się wokół kółka zębatego, które miało je prowadzić do dyszy. Materiały te są również higroskopijne jak nylon, ale w przeciwieństwie do niego nie mają problemu z przywieraniem do blatu. Wręcz odwrotnie, przywierają aż za dobrze, dlatego blat też trzeba pokryć klejem, w celu jego ochrony.

Do wydruku stworzony został model zausznika do okularów, czyli prosty, aczkolwiek praktyczny i użyteczny przedmiot. Użyty filament nie zawierał informacji o twardości, ale najprawdopodobniej wynosi ona 90D, gdyż gotowe zauszniki okazały się wyjątkowo sztywne przy wypełnieniu 100%. Redukując procent wypełnienia można zmniejszyć sztywność gotowego wydruku, podobny efekt można uzyskać zmniejszając liczbę warstw ścianek i góry/dołu.

Czubek zausznika jest dużo bardziej elastyczny od jego najszerszej części. Niewielka ilość nitkowania pojawiła się wewnątrz otworu, ale zewnętrzna powierzchnia jest pozbawiona tego problemu, co dobrze świadczy zarówno o profilu, jak i samej drukarce. Łącząc wydruki z TPU i ASA-GF/CF czy PC-CF można tworzyć obudowy z uszczelkami i membranami chroniącymi wnętrze przed zalaniem, a przy tym pozwalającymi na stworzenie użytecznych przycisków. Z TPU można też drukować niestandardowe przepusty kablowe i usztywnienia przewodów – Creality K1 Max wydrukuje je bez problemu.

Podsumowanie

W trakcie eksploatacji zauważono kilka problematycznych elementów. Na przykład zbyt ostre zakręty rurki prowadzącej filament do ekstrudera w połączeniu z górną szybą, która jest zbyt blisko i dodatkowo dociska tę rurkę.

Efekt jest taki, że sztywniejsze filamenty trudniej się wprowadza, mają one też nieprzyjemną tendencję do pękania. Z kolei miękkie filamenty, jak TPU, stwarzają problemy przy przechodzeniu przez czujnik filamentu czy mechanizm ekstrudera. Sam blok ekstrudera i głowicy jest zbudowany w taki sposób, że wymiana dyszy na inny rozmiar wymaga częściowego demontażu mechanizmu, wraz z odpinaniem wtyczki wentylatora – rodzi to obawę o trwałość tego połączenia.

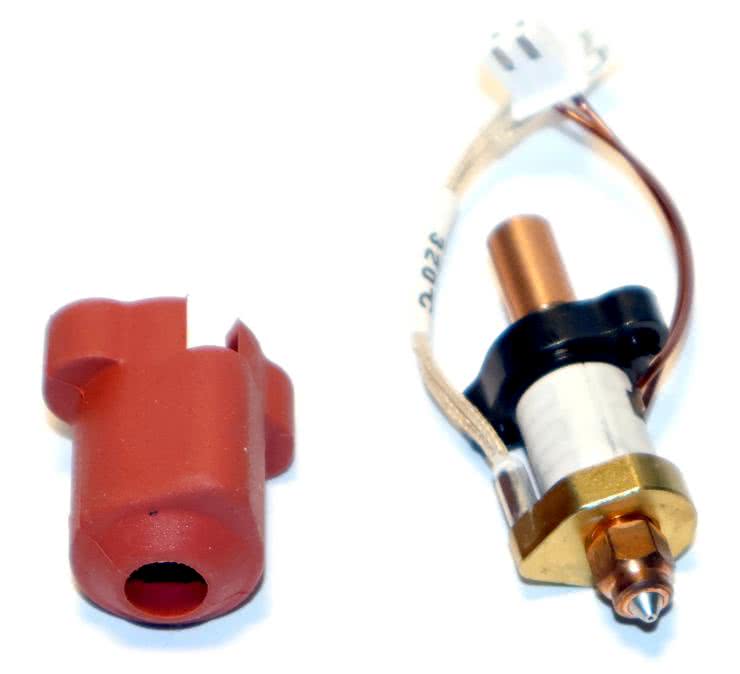

Firma Creality do kompletu wraz z urządzeniem dołączyła zapasowy zespół dyszy z grzałką i tzw. skarpetą, który można obejrzeć na fotografii 5. Koszt pojedynczej dyszy ze stali hartowanej to 45 złotych na znanym portalu aukcyjnym.

Sporą wadą drukarki może być jej głośność oraz fakt, że przy gwałtownych ruchach i szybkich wydrukach drukarka wręcz skacze po blacie, a gumowe nóżki potrafią się pod nią przemieszczać, gdyż nie są trwale związane z urządzeniem. Nie każdemu też spodoba się wyprowadzenie rurki PTFE z tyłu maszyny oraz dodany do drukarki uchwyt na szpule mocowany z tyłu, gdzie znajduje się też główny włącznik zasilania. Nie jest to wygodne rozwiązanie i Autor wymienił tę rurkę na dłuższą, która sięga do suszarki filamentu.

Innym drobnym problemem jest sposób montażu ekranu – niezbyt pewny, przez co ekran łatwo spada. W Ender 3 V2 ekran łączy się z płytą główną solidną, wielokolorową wstęgą przewodów. W K1 Max użyto znacznie cieńszej taśmy przewodzącej, którą o wiele łatwiej uszkodzić w sytuacji, gdy przypadkiem szarpniemy i strącimy ekran. Są to jednak drobne problemy, szczególnie porównując ze starszymi, budżetowymi konstrukcjami typu bed slinger. Creality K1 Max po prostu działa i to całkiem dobrze. Poza wstępną regulacją blatu maszyna nie potrzebowała dalszych regulacji czy drobnych napraw. Mimo użycia najróżniejszych filamentów dysza ani razu się nie zapchała, a głowica ekstrudera nie wymagała rozbiórki. Dla porównania – drukarka Creality Ender 3 V2, będąca także w posiadaniu autora, zapychała się regularnie, a stopiony filament wylewał się nad blokiem grzejnym. Choćby dla samego faktu generalnie bezproblemowej pracy zakup Creality K1 Max to dobry pomysł. Jest ona też dość szybką drukarką, wspierającą drukowanie szeroką gamą filamentów, a przy tym jest tańsza od drukarek konkurencyjnych, jak te oferowane przez firmy Bambu Lab czy Prusa Research. W przeciwieństwie do Bambu Lab nie ma też problemu „zamkniętych źródeł” i kompatybilności tylko z oprogramowaniem producenta. Creality od początku opiera się na oprogramowaniu open source i dla K1 Max są dostępne specjalne skrypty pozwalające rozszerzyć funkcjonalność maszyny, dodać alternatywny interfejs w przeglądarce czy wręcz zdalną kontrolę przez Internet.

Creality K1 Max to bardzo dobra, szybka drukarka 3D i mimo pewnych drobnych problemów stanowi dobry wybór, nie tylko do okazjonalnych wydruków czy prototypowania, ale nawet do pracy w farmie drukarek – choć zastosowane rozwiązanie utrudnia wymianę filamentu, gdy chcemy ustawić wiele urządzeń obok siebie. K1 Max jest też jedną z najtańszych drukarek Core X-Y w tym rozmiarze, a przy tym bogactwie możliwości to także najbardziej opłacalna drukarka.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj