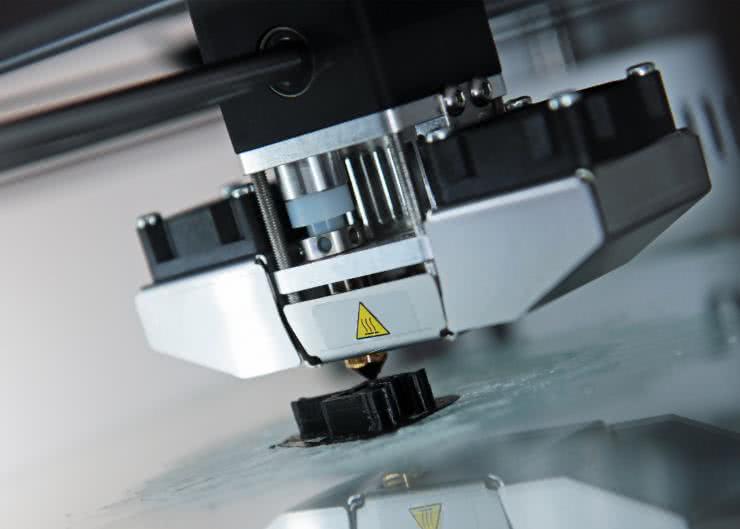

W artykule zajmiemy się różnymi przekładniami i mechanizmami pokrewnymi, omówimy także zasady projektowania tychże pod kątem druku 3D. Przekładnie posłużą nam w przyszłości do zwiększenia precyzji potencjometrów czy kondensatorów lub cewek strojeniowych. Przy okazji przedstawiony zostanie też unikalny induktor regulowany, teraz nieco już zapomniany wariometr. Zacznijmy jednak od podstaw.

Przekładnie i pokrewne mechanizmy oraz prawa nimi rządzące

Każdy, kto używał tanich zasilaczy warsztatowych czy laboratoryjnych, spotkał się z problemem niezbyt precyzyjnych potencjometrów do regulacji nastaw napięcia i prądu. Projektanci rozwiązują ten problem rozdzielając regulację na osobne potencjometry do regulacji zgrubnej i precyzyjnej. Wykonując własny zasilacz (lub modyfikując już posiadany) można zastąpić dwa tanie potencjometry droższym potencjometrem wieloobrotowym. Jeśli jednak wykonujemy od razu obudowę, to można się pokusić o dodanie przekładni, która zmieni zwykły potencjometr w potencjometr wieloobrotowy. W radioodbiornikach analogowych czasami stosowano formę przekładni opartą na lince, która nie tylko zwiększała precyzję strojenia radia, ale też stanowiła napęd skali. W starszych modelach stosowano też agregaty strojeniowe, które miały własną przekładnię wykonaną z mosiądzu. Z kolei odbiorniki samochodowe często były strojone za pomocą cewek, z których przekładnia wysuwała bądź wsuwała rdzenie ferrytowe. Takie rozwiązanie było bardziej odporne na wibracje niż kondensatory strojeniowe, w których drgania poszczególnych płytek przekładały się na zmiany pojemności (zjawisko to stosowane jest do dzisiaj w mikrofonach pojemnościowych).

Istnieje wiele typów przekładni. Podstawowe rodzaje, które nas interesują, to przekładnie zębate proste, ślimakowe i pasowe. Spojrzymy też na typ spotykany w starych radioodbiornikach, czyli przekładnie oparte na lince i parze kabestanów. Należy też pamiętać o przekładni ciernej, spotykanej np. w magnetofonach, w których to ograniczała maksymalny moment obrotowy, jaki mógł działać na taśmę. Takie proste rozwiązanie pozwalało chronić ją przed zerwaniem, kompensując też zmienną średnicę nawiniętej już taśmy, co zmieniało prędkość obrotową szpulki (im więcej nawinięto taśmy, tym wolniej należy zwijać ją przy tej samej prędkości liniowej jej przesuwu). My skorzystamy z przekładni ciernej do ochrony potencjometru czy innego elementu regulacyjnego przed uszkodzeniem. Zanim jednak przejdziemy do praktyki, musimy zapoznać się z prawami rządzącymi przekładniami.

Przekładnia przypomina swoim działaniem dźwignię. Podobnie jak ona daje nam bowiem przewagę mechaniczną. W przypadku dźwigni przewaga ta zależy od stosunku odległości punktów przyłożenia i odbioru siły od punktu podparcia. W przypadku przekładni mamy do czynienia ze stosunkiem średnic kół (lub liczby ich zębów) do przyłożonego momentu obrotowego. W przypadku dźwigni im większa odległość od punktu podparcia, tym mniejsza jest siła potrzebna do wykonania pracy, ale zarazem potrzeba też większego ruchu (na dłuższej trajektorii). W przypadku przekładni jest odwrotnie: mniejsze koło (lub o mniejszej liczbie zębów) wymaga mniejszego momentu obrotowego, ale musi wykonać więcej obrotów, by przyłożyć duży moment obrotowy przy jednym obrocie większego koła (o większej liczbie zębów). Załóżmy, że mamy do czynienia z przekładnią łańcuchową, gdzie jedna zębatka ma 16 zębów, a druga 80 zębów. Stosunek liczb zębów wynosi 80:16, czyli 5:1. Wykonując jeden obrót dużą zębatką spowodujemy 5 obrotów małej zębatki, ale jej moment obrotowy z tego powodu będzie stanowił 1/5 momentu przyłożonego do większego koła. Działa to też w drugą stronę: obracając małą zębatką 5 razy wykonamy jeden pełen obrót dużej zębatki, ale uzyskamy na niej 5 razy większy moment obrotowy. Czytelnik od razu zauważy, że mamy do czynienia z sytuacją analogiczną do zwykłego transformatora, który zmienia większe napięcie (liczbę obrotów) przy mniejszym prądzie (momencie obrotowym) na mniejsze napięcie (liczbę obrotów), ale i większy prąd (moment obrotowy). Moc (wykonana praca) pozostaje stała, oczywiście przy założeniu, że pomijamy udział strat energii (przyp. red.).

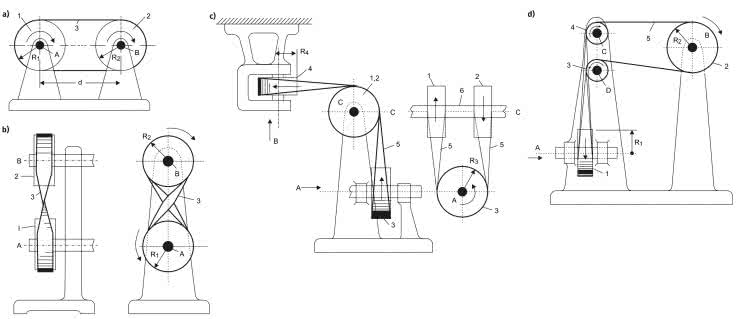

Przekładnie pasowe

Wróćmy do typów przekładni. Pierwszym z nich jest przekładnia pasowa, w której stosunek średnic kół pasowych określa przełożenie. Przekładnie pasowe dzielą się dalej na cierne i zębate. W przekładniach pasowych ciernych siła tarcia między kołami pasowymi a paskiem zapewnia transfer energii. Paski i koła mogą mieć różne profile zwiększające siłę tarcia oraz dodatkowe mechanizmy napinające pasek. W przekładniach pasowych zębatych oba koła oraz pasek mają zęby, które eliminują wymóg dużej siły tarcia. W tym przypadku mechanizm napinający ma na celu zapobieganie przeskakiwaniu paska, gdy jedno z kół natrafia na duży opór, mogący doprowadzić do niszczenia paska i kół. Paski zębate są stosowane tam, gdzie – poza przełożeniem napędu i transferem energii na odległość – ważne jest też zachowanie zależności pozycji kątowych obu kół względem siebie. Niezależnie od odmiany technologicznej wszystkie przekładnie pasowe pozwalają na transfer ograniczonej ilości energii – zbyt duży wymagany moment obrotowy na jednym kole spowoduje, że pas cierny będzie się ślizgał, a pasek zębaty może pęknąć. Ponadto pasy też mogą się z czasem rozciągać oraz zużywać. Dlatego tam, gdzie pasek jest zbyt słaby, stosuje się przekładnie łańcuchowe – te działają analogicznie, z tą różnicą, że przełożenie wylicza się z liczby zębów, a nie stosunku średnic kół.

Do głównych zalet przekładni pasowych należą: łatwość łączenia razem wielu kół odbiorczych o różnych średnicach (przełożeniach) oraz łatwość zaprojektowania przekładni, która pozwala na transfer energii na z danej osi na oś do niej prostopadłą. Rysunek 1 pokazuje kilka form przekładni pasowych.

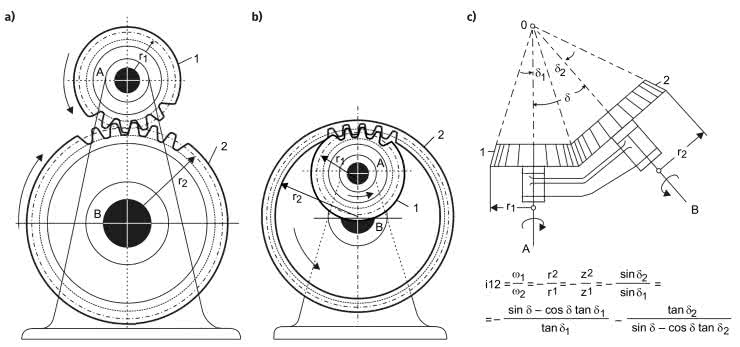

Przekładnie zębate

Do opisu przekładni zębatych, w roli miary stopnia przełożenia, używa się stosunku liczby zębów w obu kołach. Z reguły ten rodzaj przeniesienia napędu jest też bardziej wytrzymały i pozwala na pracę z większymi momentami obrotowymi. Średnice kół zależą od wymiarów pojedynczego zęba i liczby zębów w kole. Kształt (profil) zęba ma znaczenie dla pracy przekładni: niektóre profile oferują większą powierzchnię kontaktu kosztem zwiększonego tarcia, inne okazują się bardziej tolerancyjne pod względem precyzji wykonania. Dla dobrej pracy przekładni ważna jest też odległość między kołami – zbyt mała uniemożliwi pracę przekładni, zaś zbyt duża zmniejszy powierzchnię kontaktu między zębami, podnosząc znacznie ryzyko uszkodzenia. Wszystkie przekładnie mają też pewien stopień „luzów”, czego nie da się uniknąć, ale można znacznie ograniczyć. Prosta przekładnia składająca się z dwóch kół zębatych nie tylko zmienia moment obrotowy i liczbę obrotów na obrót, ale też odwraca kierunek obrotu. W celu uzyskania znacznego przełożenia zazwyczaj stosuje się kilka mniejszych kół zębatych współpracujących w ramach złożonej przekładni. Rysunek 2 pokazuje kilka typów przekładni zębatych.

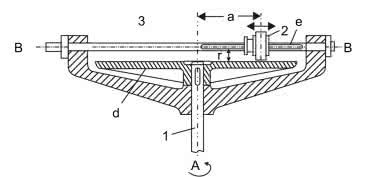

Szczególnym przypadkiem przekładni zębatej jest przekładnia ślimakowa, pokazana na rysunku 3. Oferuje ona dość kompaktowy sposób na zmianę małego momentu obrotowego na znacznie większy moment, ale nie działa w drugą stronę. Składa się ze ślimacznicy na wale wejściowym i jednego koła zębatego na wale wyjściowym. Oś koła zębatego zawsze jest prostopadła do osi ślimacznicy. Ślimacznicę tworzy się poprzez owinięcie profilu pojedynczego zęba wokół wału tak, by powstał rodzaj gwintu. Koło zębate ma wycięte, pasujące do ślimacznicy zęby pod pewnym kątem, który zależy od skoku „gwintu” czyli odległości między kolejnymi zwojami. Zwykle tylko jeden ząb koła wchodzi w interakcję ze ślimacznicą, ale odpowiednio profilując kształt ślimacznicy i koła możemy uzyskać większą powierzchnię kontaktu, co zostanie zademonstrowane w praktycznym mechanizmie. Przełożenie zależy od liczby zębów koła, i może wynosić 20...100:1. Koła zbyt małe i zbyt duże nie są zbyt praktyczne.

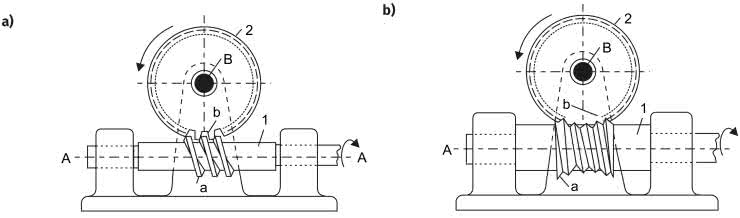

Przekładnie cierne

Przekładnia cierna pozwala na realizację dwóch funkcji jednocześnie: transferu energii i ograniczenia maksymalnego momentu obrotowego. Przekładnie cierne cechują się też większą tolerancją w zakresie wymiarów oraz jakości wykonania. Zwykle też stanowią one też elementy innych przekładni, na przykład pasowych. Konstrukcyjnie są dość proste: jedno koło o powierzchni wykonanej z materiału chropowatego dotyka do innego koła, wykonanego z materiału gładkiego. Im większa siła dociskająca, tym większy może być moment obrotowy, zanim jedno z kół zacznie się ślizgać. Nas będzie interesować szczególny przypadek tej przekładni: przekładnia współosiowa. W takiej przekładni koła stykają się swoimi czołami i znajdują się na wspólnej osi. Dobrym, praktycznym przykładem takiej przekładni jest sprzęgło samochodowe. Przekładnia cierna o specyficznej konstrukcji pozwala też na płynną zmianę przełożenia – rozwiązanie takie pokazano na rysunku 4.

W przypadku, gdy element regulowany i element regulacyjny znajdują się w dużej odległości od siebie lub gdy potrzebna jest mechaniczna skala, stosuje się przekładnię opartą o kabestany. Kabestan formą przypomina koło pasowe, a zasada obliczania przełożenia jest analogiczna do przekładni pasowej. Różnica jest w tym, iż oba kabestany połączone są linką, która może być poprowadzona przez wnętrze urządzenia za pomocą dodatkowych rolek lub osi prowadzących czy ślizgowych. Sposób montażu też jest inny: wokół każdego kabestanu nawija się 2...3 zwoje linki, a końce łączy się ze sobą za pomocą sprężyny. Mechanizm będzie funkcjonował tylko wtedy, gdy linka jest napięta. Do linki można przyczepić wskaźnik skali. Co ważne, można w ten sposób też łączyć więcej kabestanów, ale należy pamiętać, by odcinek linki ze sprężyną miał dość przestrzeni między kabestanami czy kółkami prowadzącymi, by nie mógł się zablokować podczas eksploatacji. Dlatego mechanizmy skali w niektórych radioodbiornikach potrafią być wyjątkowo skomplikowane i trudne w montażu. Warto też dodać, iż można zastąpić kabestan zwykłym kółkiem, a linkę połączyć z suwakiem, co pozwoli przekształcić kondensator strojeniowy lub zwykły potencjometr w kondensator/potencjometr suwakowy, ale pozbawiony typowych wad takich komponentów.

Niektóre przekładnie wymagają mechanizmu napinającego. W przypadku przekładni pasowych (i podobnych) mamy dwa rozwiązania do wyboru: napinanie przez przesunięcie jednego z kół pasowych oraz napinanie przez dodatkowe kółko napinacza. Druga opcja jest mimo wszystko nieco łatwiejsza w implementacji w kontekście urządzenia elektronicznego, szczególnie gdy komponent regulowany jest wlutowany w płytkę drukowaną i nie może być przesuwany w celu napięcia mechanizmu. Również przekładnie cierne wymagają docisku. W przypadku rozwiązania współosiowego wystarczy odpowiedni projekt konstrukcji, w którym uwzględniona jest ukryta wewnątrz sprężyna zapewniająca docisk, co zostanie pokazane w przykładzie. Jeśli koło ma być dociskane boczną krawędzią, potrzebna jest dodatkowa przekładnia pasowa lub zębata, a dociskane koło musi znaleźć się na ramieniu, które obraca się na osi koła przekazującego napęd do koła ciernego. Komplikuje to jednak konstrukcję i nie jest preferowanym rozwiązaniem, chyba że nie ma innego wyboru.

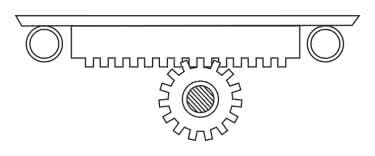

Warto też wspomnieć, iż nie jesteśmy ograniczeni tylko do manipulatorów obrotowych. Wspomniano wcześniej rozwiązanie z kabestanem i suwakiem, ale czasem, lepszym mechanizmem może być listwa zębata współpracująca z kółkiem zębatym (rysunek 5). Długość listwy, a raczej dystans, na jaki musi się przemieszczać, jest równa obwodowi koła zębatego. Jeśli zatem chcemy mieć suwak o długości 10 cm pracujący z typowym potencjometrem, to koło zębate musi mieć obwód 13,3(3) cm, czyli średnicę ~4,24 cm. Dlaczego tyle? Bo potencjometr ma kąt obrotu 270°, co stanowi 3/4 obwodu koła. W praktyce mechanizm będzie wymagał nieco dłuższej listwy i zajmie więcej miejsca. Zamiast listwy można użyć niepełnego koła zębatego tworzącego dźwignię – o rozwiązanie jest polecane, gdy chcemy stworzyć na przykład dźwignię regulacji prędkości obrotowej.

Projektowanie i przygotowanie przekładni do druku 3D

Wiele elementów mechanicznych, w tym koła pasowe i zębate, paski klinowe i zębate oraz inne elementy tego typu, można znaleźć w rozmaitych katalogach. Dobrym przykładem bardzo bogatego i wszechstronnego zbioru najróżniejszych komponentów mechanicznych, pneumatycznych czy hydraulicznych jest katalog McMaster-Carr (www.mcmaster.com), dostępny też w programie Autodesk Fusion 360, co pozwala na łatwy import gotowych części do projektu i ich integrację. Zatem możemy użyć gotowych kół zębatych czy pasowych w projekcie, ale nie musimy ich kupować – komponenty można wyeksportować jako modele do druku 3D, jeśli tylko nie zostały uproszczone dla oszczędności pamięci i odzwierciedlają rzeczywisty kształt oraz geometrię.

Druk 3D ma ograniczenia co do precyzji elementów – zwykle tolerancja wynosi 0,1...0,3 mm w osiach X i Y. Istotna jest też wielkość detali: z dyszą 0,4 mm nie zejdziemy poniżej 0,3 mm, poza tym tak drobny element będzie zbyt delikatny do praktycznej pracy. Projektując komponenty, szczególnie zaś koła zębate, należy zakładać z góry, że ząb powinien mieć szerokość minimum 1,6...2,4 mm, a wszystkie wymiary poniżej 5 mm powinny być wielokrotnością średnicy dyszy drukarki pomnożoną przez liczbę warstw ścian. Minimalna grubość kół powinna mieć wartość równą grubości warstwy pomnożonej przez sumę liczby warstw dolnych i górnych (Top and Bottom layers). Preferowane są wartości 2...3-krotnie większe. Koła zębate i inne należy zawsze drukować w pozycji poziomej, podobnie jak elementy je trzymające, celem maksymalizacji wytrzymałości. Warto rozważyć ręczne pozycjonowanie „szwów” na drukowanych elementach tak, by te nie przeszkadzały później w pracy koła. Możliwe, że będzie konieczna ręczna obróbka detalu pilnikiem w celu usunięcia szwu. Jest to szczególnie ważne w przypadku kół pasowych i kabestanów, gdyż widoczny szew może z czasem zredukować wytrzymałość paska czy linki.

Ważnym aspektem projektowania przekładni jest zadbanie o to, by na oś komponentu nie działały nadmierne siły boczne, mogące zwiększyć jego zużycie. Rozważyć też należy, czy będzie potrzebne ułożyskowanie właściwego pokrętła lub użycie osi metalowych bądź z metalowym rdzeniem wykonanym z wkrętu metrycznego o odpowiedniej długości. Osobnym problemem jest też smarowanie pracujących elementów, o czym nie wolno zapominać. W tym przypadku zwykły smar silikonowy do maszyn do szycia w zupełności wystarczy. Nie musimy też zamykać przekładni w szczelnej obudowie zalanej smarem niczym skrzynia biegów.

Paski dla przekładni pasowych kupuje się zazwyczaj gotowe. Niektóre z nich są lite, inne zawierają wewnętrzne wzmocnienie w formie stalowej linki. Projektując przekładnię pasową należy zatem uwzględnić w projekcie dostępność preferowanego paska oraz jego długość tak, by nie był ani zbyt luźny, ani niemożliwy do założenia. Można też policzyć, jak długi powinien być pasek na tyle dokładnie, by móc go założyć na oba kółka przed ich montażem – wtedy samo umocowanie kółek na swoich miejscach zapewni wystarczający naciąg. Pasek można też opcjonalnie wydrukować z TPU, choć zazwyczaj będziemy ograniczeni do profilu kwadratowego lub prostokątnego. Z TPU można też wykonać elementy cierne przekładni, a także „ogumienie” gałek. Zaletą samodzielnego wykonywania takich elementów jest ich bezproblemowa wymiana w razie uszkodzenia czy zużycia.

Wybór materiału, z którego będą wykonane poszczególne elementy przekładni jest dość istotny. W konstrukcjach mechanicznych preferowane są materiały wytrzymałe, a przy tym z pewną dozą elastyczności. Koła zębate i pasowe można wykonać m.in. z nylonu, ale materiał ten wymaga dobrej drukarki 3D, a pewnym problemem może być przyleganie filamentu do blatu. Innym dobrym materiałem może być PET-G i jego kuzyn, PCTG. Oba filamenty drukują się dobrze, są odporne na uszkodzenia mechaniczne dzięki pewnej dozie elastyczności, a jednocześnie oferują niezłą wytrzymałość. ABS i ASA są zbyt elastyczne, a PLA – zbyt sztywny i kruchy. Preferowane są też materiały kompozytowe, jak nylon z włóknem szklanym lub węglowym, PC-CF, PCTG-CF/GF, czy ASA-CF/GF. Szczególnie dla komponentów nośnych, ale też i kół zębatych. Niektóre materiały, jak ASA czy ABS, można wygładzić oparami różnych rozpuszczalników – w przypadku ASA/ABS będą to opary acetonu. Dla PLA stosowany jest tetrahydrofuran, dla PET-G i poliwęglanu potrzebny będzie keton metylowo-etylowy (methyl ethyl ketone – MEK). PET-G i PLA mogą też być wygładzane octanem etylu. PCTG nie da się wygładzić oparami, gdyż potencjalne rozpuszczalniki są zbyt niebezpieczne lub/i niedostępne dla zwykłego człowieka, by to było praktyczne.

Ostatnim punktem wartym rozważenia jest to, czy zaprojektowany mechanizm ma być integralną częścią obudowy, czy też komponentem montowanym w dedykowanym otworze. W tym drugim przypadku należy pamiętać o orientacji elementów trzymających części mechanizmu, gdyż ta wpływa na wytrzymałość całości. W większości wypadków jednak naprężenia nie będą większe niż przy bezpośrednim montażu komponentu regulacyjnego w obudowie. Według autora tylko przekładnia z dźwignią może wymagać specjalnego projektu. Jednakże projekt przekładni niezależnej od obudowy ma pewną przewagę nad przekładnią zintegrowaną – jest to możliwość wykorzystania go w różnych projektach. Ponadto taki komponent można importować do projektu, a następnie, używając operacji łączenia elementów, uczynić go integralną częścią projektu. Operacje te można też wykonać w slicerze.

Zakończenie

W tym artykule omówiliśmy podstawy przekładni i zapoznaliśmy się z różnymi rozwiązaniami. W następnej części zajmiemy się praktycznymi projektami przekładni. Przygotowanych zostanie kilka modeli, które Czytelnik będzie mógł wykorzystać we własnych projektach. Modele zostaną też wydrukowane i sprawdzone pod kątem praktycznego działania.

Wszystkie ilustracje pochodzą ze zbioru książek „Mechanisms in modern engineering design” autorstwa dra inż. Iwana Artobolewskiego z 1977 roku, chyba że wskazano inaczej. Zbiór ten dostępny jest na stronie https://archive.org i jest zalecaną lekturą dla Czytelników.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj