Metale w elektronice są używane przede wszystkim do wytwarzania płytek drukowanych (warstwa miedzi), wszelkiego rodzaju styków lub elementów mechanicznych (głównie stal, mosiądz i aluminium), a także obudów (aluminium lub stal), ekranów urządzeń (stopy żelaza, miedź i proszki miedziane) oraz wielu innych elementów. Warto zwrócić uwagę na fakt, że produkcja części metalowych metodą odpadową (stosowaną głównie w przypadku komponentów mechanicznych czy niektórych obudów) jest z zasady bardziej skomplikowana (pod względem liczby operacji, które należy wykonać) od metod przyrostowych bądź bezodpadowych.

Jako przykład weźmy panel czołowy urządzenia. Gdy wydrukujemy go na drukarce 3D (np. metodą SLM) jedyne, co będziemy musieli zrobić, by panel był funkcjonalny, to nadrukować odpowiednie opisy. W przypadku obróbki odpadowej sprawa prezentuje się nieco inaczej. Przede wszystkim musimy z kawałka litego metalu, najlepiej w kształcie płyty, wyciąć na określony wymiar jej fragment, w którym - usuwając materiał odpowiednimi narzędziami - ukształtujemy geometrię zewnętrzną oraz wszystkie niezbędne otwory, a czasem także gwinty.

Następnym krokiem jest wykończenie powierzchni i krawędzi poprzez odpowiednie szlifowanie lub polerowanie, a dopiero po zakończeniu tych procesów przystąpić do malowania i nadruku oznaczeń na obudowie. Podsumowując można stwierdzić, że technologia odpadowa jest dużo bardziej skomplikowana od technologii przyrostowej i bardzo często wieloetapowa. Niemniej jednak niższy koszt wykonania detalu metodą obróbki odpadowej, a także dostępność maszyn i materiałów, mogą zachęcać do korzystania z tej tradycyjnej technologii. Także właściwości mechaniczne tak wytworzonych detali są zwykle lepsze niż w przypadku wykonania ich techniką przyrostową.

Niniejszy krótki przegląd metod obróbki odpadowej stanowi systematyczny opis głównych właściwości, wad i zalet tych technologii w kontekście zastosowań w elektronice. Uwaga będzie skupiona na głównych rodzajach obróbki maszynowej, z pominięciem najprostszych metod obróbki ręcznej (brzeszczotem, pilnikiem, prostymi elektronarzędziami etc.) i bardziej zaawansowanych, hybrydowych technik obróbki maszynowej.

Obróbka ręczna i maszynowa

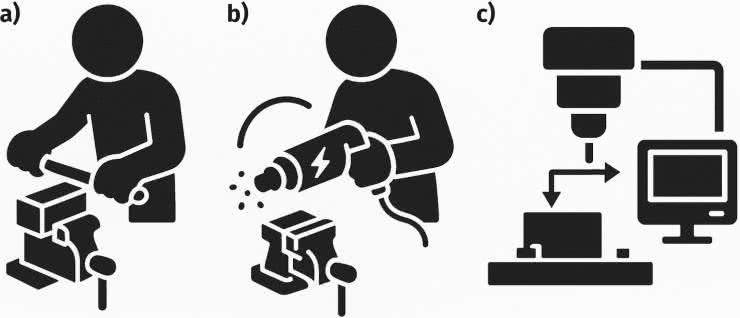

Zanim omówimy ważniejsze metody obróbki odpadowej, podzielone według kryterium rodzaju użytych narzędzi oraz ruchów narzędzi i obrabianego detalu, warto zauważyć, że większość z nich może być zrealizowana ręcznie lub maszynowo. W obróbce ręcznej narzędzie (np. brzeszczot, pilnik, nóż) lub elektronarzędzie (np. piła tarczowa, szlifierka, wiertarka) obsługiwane są przy pomocy siły mięśni człowieka. Z kolei w obróbce maszynowej ruch narzędzia i obrabianego przedmiotu są realizowane z wykorzystaniem napędu mechanicznego.

Klasyczne obrabiarki to stacjonarne elektronarzędzia wyposażone w manualne pokrętła lub koła, które połączone są z osiami sterującymi narzędziem lub stołem obróbczym. Rozwój elektroniki i informatyki spowodował, że tradycyjne maszyny obróbcze, oparte na mechanicznym lub elektromechanicznym sterowaniu, są zastępowane przez maszyny z komputerowym sterowaniem numerycznym (ang. Computer Numerical Control, skrót CNC). Proces obróbki z wykorzystaniem maszyn CNC składa się z trzech etapów:

- projektowania CAD (przygotowanie modelu 3D elementu w programie komputerowym),

- programowania CAM (model 3D jest przetwarzany na kod sterujący maszyną),

- właściwej obróbki (maszyna wykonuje działania zgodnie z zaprogramowanymi instrukcjami).

Zaletą stosowania maszyn CNC jest obróbka z dużą szybkością, dokładnością i powtarzalnością oraz ograniczenie błędów ludzkich i strat materiałowych. Schematyczną ilustrację obróbki szlifowania realizowanego ręcznie, przy pomocy elektronarzędzia i maszyny CNC zaprezentowano na rysunku 1.

Cięcie

Metody cięcia metali można podzielić na mechaniczne, termiczne, erozyjne i elektrochemiczne. Cięcie mechaniczne korzysta z narzędzi tnących, takich jak: piły tarczowe, piły taśmowe czy nożyce gilotynowe i służy do cięcia po linii prostej.

Cięcie mechaniczne wykrojnikami pozwala uzyskać skomplikowane kształty z blach. Z kolei cięcie termiczne (gazowe, laserowe lub plazmowe) polega na topieniu i usuwaniu metalu w miejscu zaplanowanej linii podziału. Metody erozyjne to głównie cięcie wodne lub elektroerozyjne, w których - odpowiednio - strumień wody lub wyładowania elektryczne usuwają materiał w celu jego podzielenia. Podobny cel w metodzie elektrochemicznej realizują reakcje chemiczne. Poniżej omówimy bardziej zaawansowane technicznie, a zarazem dokładniejsze metody cięcia.

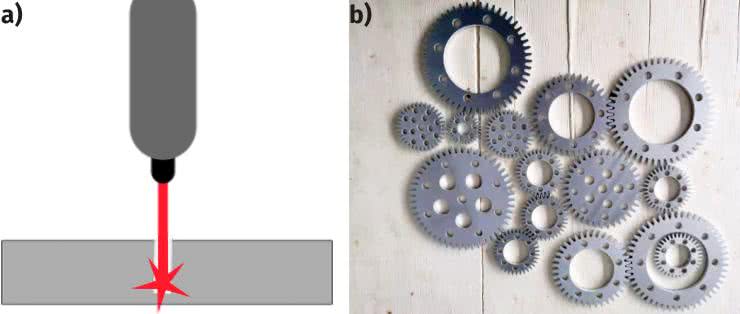

Cięcie laserowe

Technologia cięcia laserowego metalu polega na stopniowym topieniu lub odparowaniu metalu za pomocą skupionej wiązki laserowej i odbywa się - w zależności od technologii - warstwa po warstwie lub od razu na całej grubości blachy. Cięcie laserem oferuje wysoką dokładność, choć nie tak wysoką, jak frezowanie czy toczenie. Typowa dokładność cięcia laserowego to 0,1 mm. Ograniczeniem opisywanej techniki jest trudność w cięciu metali nieżelaznych (takich jak miedź czy aluminium), ze względu na ich wysoki współczynnik odbicia światła.

Lasery można sklasyfikować na lasery MOPA (ang. Master Oscillator Power Amplifier) ze statyczną głowicą oraz lasery z głowicą ruchomą (plotery laserowe). Te ostatnie są wolniejsze i nadają się głównie do cięcia, natomiast lasery MOPA dobrze sprawdzają się w grawerowaniu. Wśród technologii laserowych najpopularniejsze odmiany to: światłowodowe (ang. fiber laser), CO2, UV oraz IR.

Ceny laserowych urządzeń do cięcia lub grawerowania zaczynają się już od 5000 zł. Alternatywną dla kompletnego urządzenia do laserowego cięcia jest kupno modułu laserowego do frezarki/drukarki 3D, o ile dane urządzenie może obsługiwać takie dodatkowe wyposażenie.

Przy wyborze lasera warto zwrócić uwagę, by jego moc wynosiła co najmniej 80...160 W. Metodą cięcia laserowego można z dużą dokładnością wykonywać np. szablony do nakładania pasty lutowniczej, a nawet same płytki drukowane, jak również wszelkiego rodzaju obudowy składane i zginane z blach. Należy pamiętać, że cięcie blach o znacznej grubości budżetowym laserem jest trudne i może wymagać dużo czasu.

Cięcie plazmą

Cięcie plazmą odbywa się przez topienie metalu przez strumień zjonizowanego, gorącego gazu (plazmy). Przecinarki plazmowe średniej klasy oferują dokładność cięcia metalu wynoszącą od 0,2 mm do 0,5 mm, zatem wybór tej metody może nie być najlepszym rozwiązaniem, gdy wymagana jest duża dokładność.

W przypadku takich prac, jak przygotowanie materiału do wykonania paneli przednich czy obudów lub ekranów na poszczególne części urządzenia (czujniki, układy radiowe) cięcie plazmą jest jednak optymalnym rozwiązaniem ze względu na koszt i dostępność technologii, w porównaniu do cięcia laserowego czy wodnego. Cięcie plazmą jest dość tanią technologią i, gdy dysponujemy frezarką/ploterem, możemy za około 5000 zł dokupić do niej moduł cięcia plazmowego. Gdy planujemy zaopatrzyć się w kompletną maszynę, musimy liczyć się z cenami na poziomie od około 10 000 zł.

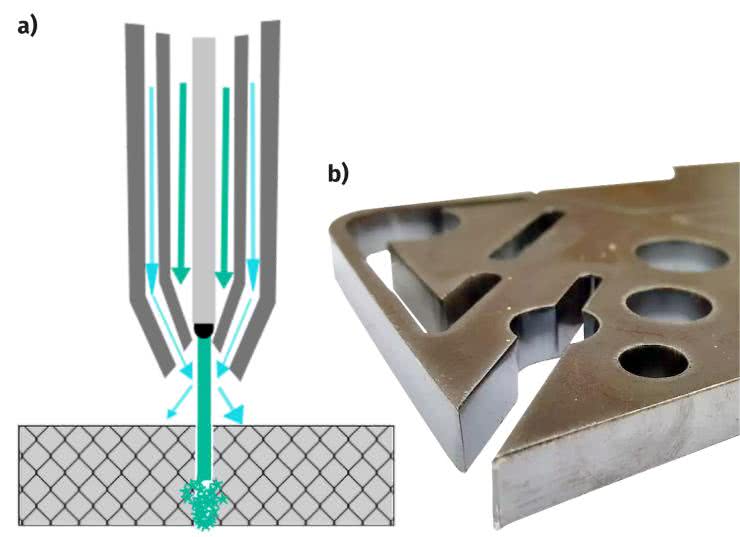

Cięcie wodą (ang. waterjet)

Technologia waterjet polega na wykorzystaniu strumienia wody lub wody z ziarnami piasku (bądź innych kryształów) pod wysokim ciśnieniem, nawet do kilkudziesięciu tysięcy barów. Dysza, z której wytryskuje woda, ma małą średnicę, co pozwala na precyzyjne i niskoubytkowe cięcie. Wodą można obrabiać bardzo grube blachy, często o grubości ponad 10 mm. Klasyczne maszyny do cięcia wodą są duże i kosztowne, a ponadto mogą nie zmieścić się w małym warsztacie. Do zalet technologii waterjet należą wysoka szybkość i powtarzalność, zaś minusami tej technologii są: wysoki koszt oraz znaczne zużycie energii, wynoszące zazwyczaj od 10 do 15 kW. W ostatnim czasie pojawiły się na rynku maszyny typu desktop, które można zakupić w cenie od 30 000 zł.

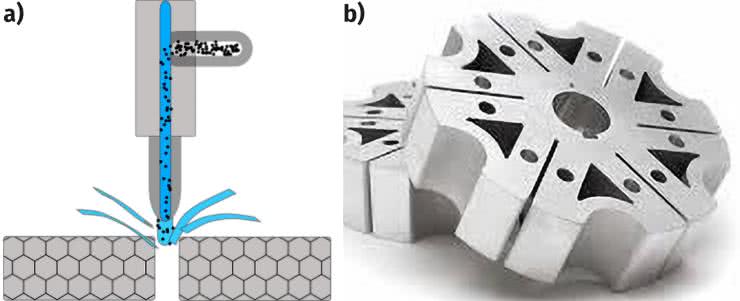

Cięcie elektro-drutowe (WEDM - Wire Electrical Discharge Machining)

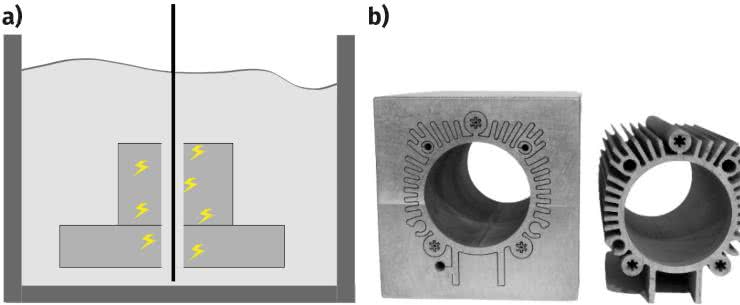

Ciekawą technologią cięcia metali jest elektrodrążenie drutowe, które opiera się na wyładowaniach elektrycznych powodujących lokalne odparowanie metalu. Cała operacja odbywa się w wodzie dejonizowanej lub oleju - obrabiany przedmiot podłączony jest do masy, natomiast cienki drut obrabiający (elektroda) - do generatora impulsów. Dzięki zastosowaniu bardzo cienkiego drutu obrabiającego technologia ta charakteryzuje się niską ilością odpadów.

Wadą technologii WEDM jest niemożność drążenia otworów - w ten sposób można jedynie powiększać istniejące otwory. Jest to metoda dokładna, jednak jeszcze niezbyt powszechna na rynku w postaci rozwiązań typu desktop. Warto wiedzieć, że firma Rack Robotics oferuje swoje przecinarki WEDM w przedsprzedaży za cenę od 8 do 12 000 zł. Inne maszyny typu desktop można okazjonalnie znaleźć w cenie od 10 000 do 25 000 zł. Z kolei przemysłowe rozwiązania tego typu są znacznie droższe i wykraczają poza możliwości finansowe mniejszych firm.

Skrawanie

Obróbkę skrawaniem można podzielić na: wiórową oraz ścierną. Obróbka wiórowa to np. toczenie, frezowanie, wiercenie, struganie, dłutowanie czy gwintowanie - materiał usuwa się za pomocą ostrzy narzędzia skrawającego. Z kolei obróbka ścierna to szlifowanie, honowanie, docieranie lub polerowanie - usuwanie materiału następuje za pomocą ścierniwa typu papier lub płótno ścierne, ściernice, proszki czy pasty. Obróbka wiórowa powoduje usuwanie większych porcji materiału, natomiast podczas szlifowania niwelowane są drobne nierówności z powierzchni lub krawędzi, jest to zatem obróbka płytka. Szlifowanie stanowi więc zwykle następny etap po obróbce wiórowej. Poniżej omówimy ważniejsze oraz stale rozwijane techniki skrawania.

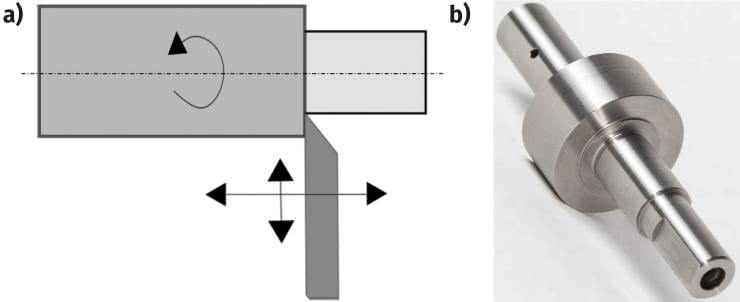

Toczenie

Toczenie to rodzaj obróbki, w której obracany jest zamocowany w uchwycie przedmiot, a narzędzie skrawające wykonuje ruch w płaszczyźnie zawierającej oś obrotu przedmiotu. Technika toczenia przydaje się szczególnie, gdy chcemy uzyskać osie lub wałki napędowe, tuleje lub pierścienie oraz inne kształty o symetrii osiowej. Do urządzeń elektronicznych można toczyć na przykład cylindryczne obudowy lub elementy mechanizmów, sensorów, części do silników, enkoderów lub potencjometrów.

Dokładność tokarek CNC to zazwyczaj 0,01 mm, zaś przy użyciu tokarek manualnych zależy ona od umiejętności operatora, a także od poziomu drgań urządzenia. Tokarka może być użyta do wiercenia otworów w osi elementów zamocowanych w uchwycie (wiertło mocowane jest wówczas w tulei konika) lub też do gwintowania czy szlifowania (tarcza szlifierska jest w takim przypadku mocowana w specjalnej przystawce lub w uchwycie tokarki). Ceny tokarek manualnych do metalu zaczynają się od około 3500 zł, zaś tokarka CNC to trochę większa inwestycja, od 25 000 zł za nową maszynę. Do ceny tokarki należy doliczyć także koszty niezbędnych narzędzi, czyli noży tokarskich i osprzętu.

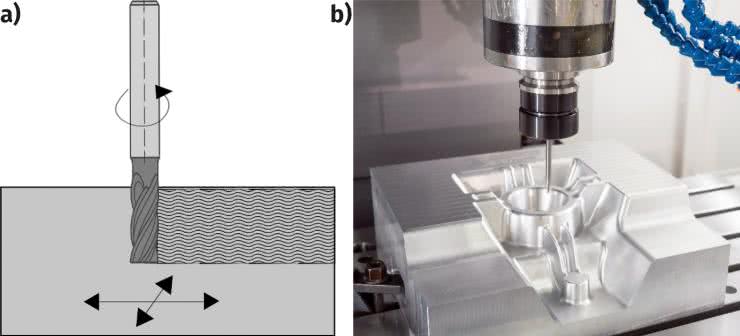

Frezowanie

Frezowanie jest obróbką wirującym narzędziem skrawającym (frezem), podczas gdy obrabiany przedmiot pozostaje przymocowany do precyzyjnie kontrolowanego, ruchomego stołu. Technologia ta pozwala na wykonanie detali o skomplikowanych kształtach, nadaje się też do precyzyjnego wiercenia otworów. W przypadku frezarek CNC proces obróbki skrawaniem może być kontrolowany nie tylko w trzech osiach, ale nawet w większej ich liczbie.

Obróbka frezarką CNC przydaje się w warsztacie elektronika, bowiem metodą tą można wykonywać panele przednie, całe obudowy z metalu, przeróżne elementy mechaniczne (takie jak zębatki czy zaciski), ale także jedno- lub dwuwarstwowe płytki PCB. Kluczem do doboru optymalnej frezarki jest zdefiniowanie potrzeb.

Większość frezarek CNC oferuje dokładność 0,01 mm. Przy frezowaniu należy zwrócić uwagę na poprawne zamocowanie obrabianego elementu oraz odpowiednie chłodzenie. Frezowanie nie jest łatwą techniką, lecz przy odrobinie wysiłku można wykonywać bardzo dobrej jakości części do prototypów urządzeń. Najtańsze frezarki manualne są dostępne w cenie od około 1000 zł, a koszty budżetowej maszyny CNC do metalu zaczynają się od około 1500 zł na chińskich platformach sprzedażowych lub 2500 zł w europejskich sklepach.

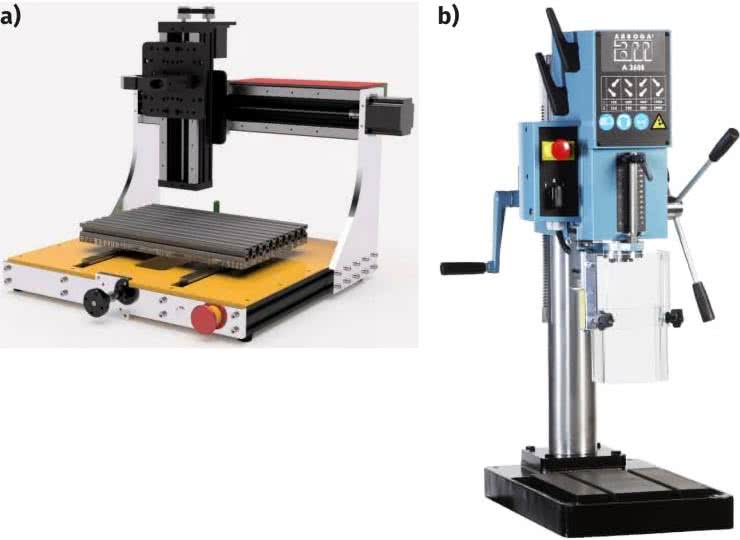

Wiercenie

Wiercenie to proces obróbki skrawaniem, którego celem jest wykonywanie otworów w materiale. Obok właściwego wiercenia wyróżnia się obróbki pokrewne, takie jak powiercanie lub rozwiercanie (powiększanie lub zwiększanie dokładności wykonania otworu), czy nawiercanie lub pogłębianie (wykonanie niewielkiego otworu przydatnego w dalszym wierceniu lub zwiększanie średnicy otworu do pewnej głębokości, np. jako gniazdo łba śruby).

Technika wiercenia jest bardzo często wykorzystywana w pracy elektronika, m.in. do wykonania połączeń mechanicznych i elektrycznych (zacisków), otworów w panelach czołowych i obudowach, płytkach PCB, a także otworów pod gwinty wewnętrzne itp. Wiercenie wykonuje się przede wszystkim za pomocą przenośnych lub stacjonarnych wiertarek, ale można je także realizować na frezarkach (mocując wiertła zamiast frezów) lub tokarkach. Ten ostatni sposób dotyczy głównie elementów walcowych, w których należy wykonać otwór precyzyjnie w osi detalu. Ceny prostych wiertarek stołowych rozpoczynają się od około 500 zł, jednakże koszt wiertarek wyposażonych w osprzęt pozwalający na precyzyjne wiercenie, zwłaszcza w przypadku maszyn CNC, może być znacznie wyższy.

Gwintowanie

Gwintowanie to obróbka niezbędna w projektach, w których przewiduje się połączenia śrubowe bez zastosowania nakrętek. Z wyjątkiem toczenia, które pozwala na wykonanie gwintów zewnętrznych, inne omawiane techniki obróbki nie dają możliwości wykonania gwintów. Tu z pomocą przychodzą różne rodzaje manualnych gwintowników (do wykonania gwintów wewnętrznych) i narzynek (do wykonania gwintów zewnętrznych), a także specjalne maszyny do gwintowania.

Narzędzia gwintujące do technik manualnych różnią się od narzędzi stosowanych przez maszyny gwintujące. Niektóre z gwintów w aparaturze elektronicznej wymagają zastosowania specjalnych rozwiązań lub narzędzi, które gwarantują wykonanie bardzo dokładnych gwintów, na przykład w celu mocowania radiatorów i innych komponentów, czy też w procesie produkcji obudów wodoszczelnych i pyłoszczelnych.

Takie specjalne gwinty zapewniają stabilne i szczelne połączenie elementów, bez ryzyka luzowania w wyniku drgań. Ceny maszyn do gwintowania (znanych także pod nazwą gwinciarek) zaczynają się od około 2000 zł. Alternatywą dla gwintowania może być montaż w otworach, np. za pomocą kleju, gotowych wkładek gwintowanych - dotyczy to jednak głównie elementów z tworzyw polimerowych.

Szlifowanie i obróbka końcowa

Szlifowanie jest obróbką wykańczającą, stosowaną na przykład gdy toczony lub frezowany przedmiot ma nabrać estetycznych walorów użytkowych, bez widocznych śladów jakiejkolwiek wcześniejszej obróbki zgrubnej. Innym powodem stosowania szlifowania mogą być względy bezpieczeństwa (usuwanie ostrych krawędzi) czy konieczność dopasowania łączonych lub współpracujących ze sobą elementów.

Klasyczne, ręczne szlifowanie odbywa się za pomocą pilników lub papieru ściernego i jest to proces znany zapewne wszystkim Czytelnikom. Jednak gdy chcemy, by szlifowanie przebiegało sprawniej i dokładniej, powinniśmy użyć do tego celu sprzętu elektromechanicznego, takiego jak szlifierki stołowe czy taśmowe, które oferują szybszą i bardziej jednorodną obróbkę elementów. Jeszcze większe możliwości dają szlifierki CNC, zapewniające wyższą jakość i powtarzalność procesu wygładzania powierzchni w porównaniu do narzędzi ręcznych lub elektronarzędzi.

Pozwalają ponadto na zachowanie dużej dokładności wymiarowej i skrajnie wąskich tolerancji (poniżej 0,02 mm). Kolejnym po szlifowaniu etapem obróbczym może być polerowanie. Jest to często długi proces, trwający nawet wiele godzin i przydatny szczególnie wtedy, gdy nie zamierzamy malować, lakierować lub anodować obrabianego elementu. Dodatkową zaletą polerowania jest fakt, że zapewnia ono możliwość osiągnięcia niskiego współczynnika tarcia. Obok samej maszyny szlifierskiej bardzo ważny w tego rodzaju obróbce jest właściwy dobór ścierniwa (pasty lub proszku).

Zakup najprostszej szlifierki stołowej to wydatek około 200 zł, natomiast ceny prostych szlifierek taśmowych lub bębnowych oscylują wokół 300 zł. Wadą takich przyrządów jest niemożność szlifowania bardziej złożonych geometrycznie detali.

Ciekawą opcją, głównie przydatną w prototypowaniu, są miniszlifierki, pozwalające na dokonywanie niewielkich zmian geometrii detalu lub usuwanie niedokładności/błędów produkcyjnych. Porównywalnym pod względem cenowym urządzeniem, lecz przeznaczonym do większych poprawek lub wiercenia otworów nieuwzględnionych w projekcie, jest minifrezarka. Tego typu elektronarzędzie to wydatek około 150 zł.

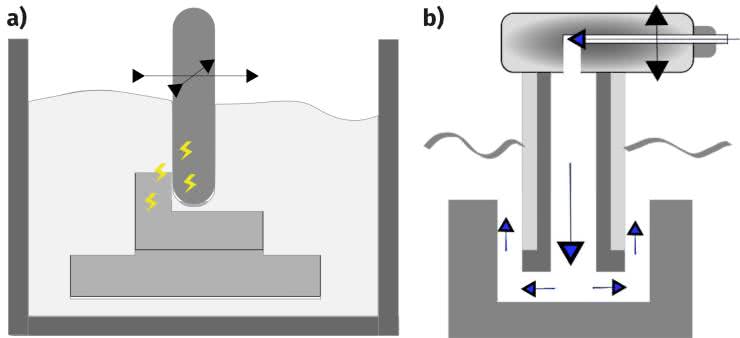

Obróbka elektroerozyjna EDM (Electrical Discharge Machining) i elektrochemiczna

Obróbka elektroerozyjna polega na drążeniu metalu w wyniku działania wyładowań elektrycznych pomiędzy elektrodą a obrabianym detalem, jednocześnie zanurzonymi w nieprzewodzącym płynie (dejonizowanej wodzie lub oleju). Energia cieplna generowana przez wyładowania elektryczne powoduje topienie lub parowanie materiału z przedmiotu obrabianego. Kontrola geometrii drążonego obszaru odbywa się poprzez odpowiedni dobór kształtu elektrody oraz sterowanie jej ruchem.

Technologia EDM nie jest w stanie wykonywać ostrych krawędzi oraz wycinać precyzyjnie w blachach. Z uwagi na wymienione ograniczenia często oferowane są systemy hybrydowe, łączące klasyczne EDM z drutowym WEDM. Takie rozwiązanie pozwala wykonywać precyzyjne, wręcz „lustrzane” elementy i detale, które mogą być docelowo wykorzystane w aplikacjach wymagających niewielkiego tarcia. Ceny ręcznych maszyn EDM do drążenia otworów zaczynają się od 1000 zł, natomiast koszt maszyny CNC to już około 100 000 zł - można jednak skorzystać z oferowanych w dość przystępnej cenie usług firm posiadających tego typu maszyny.

Obróbka elektrochemiczna, podobnie jak elektroerozyjna, także bazuje na przepływie prądu, jednak proces erozji nie zachodzi pod wpływem wytworzonego ciepła, ale wskutek reakcji chemicznych. Pomiędzy przedmiotem obrabianym (anodą) i narzędziem (katodą) znajduje się przepływający przez cały czas obróbki strumień elektrolitu. Stały prąd jonowy pomiędzy elektrodami i towarzyszące mu reakcje chemiczne powodują usuwanie materiału z obrabianego detalu i wypłukiwanie go przez przepływający elektrolit. Wielkość i kształt erodowanej objętości jest odwzorowaniem zastosowanej katody. W odróżnieniu od obróbki elektroerozyjnej, opisywana metoda nie wiąże się z generowaniem naprężeń cieplnych w obrabianym detalu, bo proces ten nie powoduje znaczącego podgrzewania elementu.

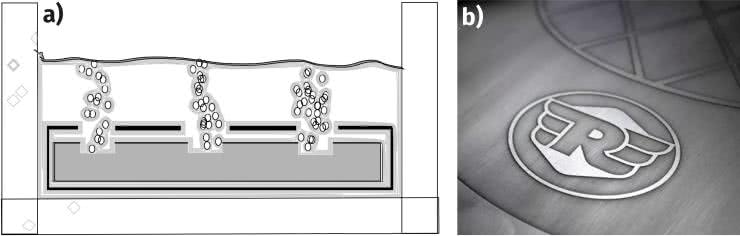

Trawienie chemiczne

Metoda polega na usuwaniu cienkich warstw metalu przez wykorzystanie reakcji chemicznych w roztworach kwasów (np. azotowego, fluorowodorowego czy siarkowego) w odpowiednich stężeniach, czasem wspomaganych dodatkiem soli. W wyniku trawienia usuwana jest z powierzchni niepożądana warstwa metalu lub jego związków. Proces ten jest stosowany do oczyszczania (np. z tlenków, zgorzelin czy rdzy) i przygotowania powierzchni do dalszej obróbki (np. malowania, powlekania, spawania) oraz do wytwarzania precyzyjnych komponentów lub obróbki dekoracyjnej.

Technologia ta nadaje się do wytwarzania precyzyjnych obudów dla czujników czy małych elementów mechanicznych, stanowi ponadto podstawową metodę wytwarzania płytek PCB. Podczas takiego procesu na laminat pokryty warstwą miedzi najpierw nanosi się warstwę ochronną w miejscach, w których mają pozostać ścieżki i wylewki. Warstwa ochronna może być wykonana poprzez nałożenie materiału światłoczułego (fotorezystu), selektywnie utwardzonego za pomocą fotolitografii.

Obszary miedzi niepokryte warstwą ochronną usuwane są właśnie poprzez trawienie, zaś utwardzony fotorezyst ze ścieżek jest następnie czyszczony rozpuszczalnikiem. Cena procesu (w najprostszym wydaniu) zazwyczaj nie przekracza znacząco kosztu wytrawiacza oraz wanny na płyny, należy natomiast uwzględnić koszty nadrukowania lub nałożenia warstwy ochronnej.

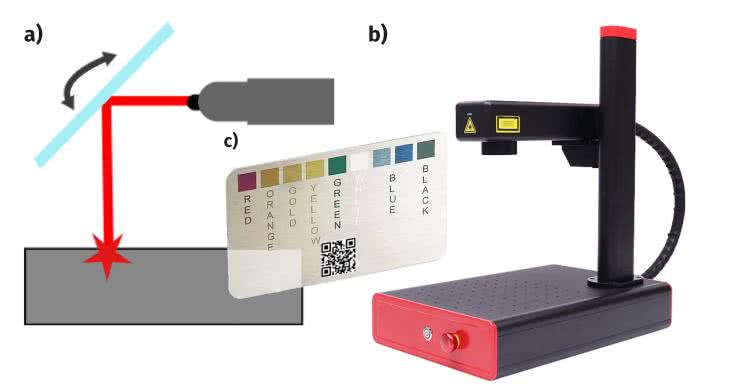

Grawerowanie

Celem grawerowania jest naniesienie na detal napisów lub wzorów, głównie poprzez płytką obróbkę ubytkową technikami mechanicznymi bądź laserowymi. Grawerować możemy w metalach, a także w praktycznie każdym innym materiale, niemal niezależnie od kształtu. Stosując technikę laserową mamy możliwość dynamicznego ustalenia energii, co pozwala na wytwarzanie warstwy tlenków o różnych, ustalonych programowo barwach.

Grawerowanie na panelach urządzeń elektronicznych pozwala na nadawanie im walorów estetycznych oraz użytkowych, na przykład przez wykonanie symbolu marki czy opisów przycisków. Opisywana metoda pozwala także na modyfikowanie powierzchni w ściśle określonych celach technicznych - graweruje się na przykład stoły do drukarek 3D, aby zwiększyć przyczepność. W porównaniu do druku na elementach metalowych czy nanoszenia naklejek z nadrukiem, grawerowanie jest trwalsze i pozwala zachować pożądane funkcje w warunkach, w których nadruk czy naklejka uległyby uszkodzeniu.

Ceny grawerek mechanicznych zaczynają się od około 1000 zł, podczas gdy niedrogi ploter laserowy CNC można kupić za około 600 zł. Warto zauważyć, że istnieje opcja doposażenia grawerek oraz ploterów o tzw. czwartą oś, czyli dodatkowy, kontrolowany numerycznie uchwyt obrotowy, który pozwala na grawerowanie na elementach walcowych.

Podsumowanie

Z uwagi na różnorodność odpadowych technik wytwarzania elementów metalowych i ograniczoną objętość niniejszego artykułu, wiele dostępnych metod zostało pominiętych. Nie wspomnieliśmy też o możliwościach wytwarzania elementów metalowych przy użyciu technik trwałego łączenia zamiast usuwania materiału (takich jak klejenie, spawanie czy nitowanie elementów metalowych).

Warto podkreślić, że znajomość technik obróbki metali a także ich zalet i wad, może pozwolić na optymalny wybór metody wytwarzania, zarówno z punktu widzenia jakości produktu, jak też ceny procesu.

Wiedza ta może być także przydatna przy wyborze wyposażenia naszego warsztatu oraz podejmowaniu decyzji, które prace należy zlecić firmom zewnętrznym, a które możemy wykonać sami. Należy jednak pamiętać, by przed zaplanowaniem rozpoczęcia obróbki dokonać przeszukania w bazach internetowych lub serwisach aukcyjnych - być może da się znaleźć gotowe elementy, które potrzebujemy. Zakup takowych pozwoli zaoszczędzić czas i często obniżyć koszt wytworzenia urządzenia.

Stanisław Kaczmarek

prof. Mariusz Kaczmarek1

¹ Wydział Mechatroniki, UKW w Bydgoszczy

Źródła fotografii:

[1] https://t.ly/Cx4Gn

[2] https://t.ly/SiMHP

[3] https://t.ly/-FuKY

[4] https://t.ly/qd_kC

[5] https://t.ly/8pyRT

[6] https://t.ly/-sVks

[7] https://t.ly/o707C

[8] https://t.ly/iGO83

[9] https://t.ly/tiF-8

[10] https://t.ly/iGXb0

[11] https://t.ly/ys1Xk

[12] https://t.ly/AJb6J

[13] https://t.ly/NaWiy

[14] https://t.ly/27gYs

[15] https://t.ly/WJCNT

[16] https://t.ly/-T0Pl

[17] https://t.ly/JZo0-

[18] https://t.ly/89zMg

[19] https://t.ly/5DFVC

[20] https://t.ly/ZBIlL

Zaloguj

Zaloguj