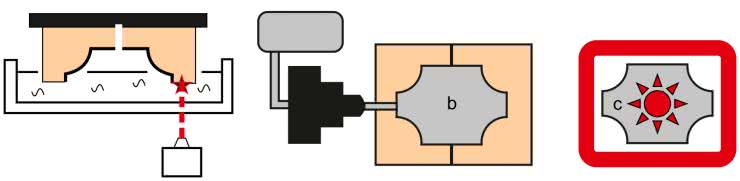

1. Odlewanie metodą wosku traconego (ang. Lost Wax Casting, LWC) lub w drukowanych formach piaskowych

Metody te przypominają tradycyjne odlewanie metalu, jednak korzystają z nowszych metod przygotowania formy. Metoda wosku traconego polega na wykonaniu najpierw modelu obiektu docelowego (metodą druku 3D lub metodą wtryskową) – zalecane są materiały o niskich temperaturach topnienia, takie jak PLA. Alternatywami dla PLA mogą być także takie materiały, jak PVA czy HIPS, ponieważ można je rozpuszczać w cieczach (woda, d-limonen). Następnie model jest zalewany masą odlewniczą lub gipsem i tworzona jest forma, z której usuwa się model poprzez wytopienie lub rozpuszczenie tworzywa modelu. Przy korzystaniu z wysokiej jakości mas odlewniczych jakość odlewu może być bardzo dobra, z dokładnym odwzorowaniem najmniejszych detali modelu.

Metoda bazująca na drukowanych formach piaskowych korzysta z piasku kwarcowego lub syntetycznego i techniki druku 3D, znanej jako natryskiwanie spoiwa (ang. binder jetting). Spoiwem mogą być: furan, fenol lub szkło wodne. W formie, przygotowanej jedną z wymienionych wyżej technik, odlewany jest metalowy element. Po zastygnięciu detalu musimy usunąć formę przez jej rozbicie lub rozpuszczenie. Choć opisane procesy wydają się dość skomplikowane, to w praktyce nie muszą być kosztowne. Wpływ na wynikową cenę będzie między innymi miało to, z jakiego metalu zamierzamy wykonać część. Jeśli planujemy użyć metali takich, jak aluminium czy brąz, sprawa jest w miarę prosta. Jednak w przypadku stali nierdzewnej czy tytanu cały proces się komplikuje – wymaga bowiem użycia droższych mas odlewniczych, specjalistycznych pieców i narzędzi.

Zakładając, że posiadamy drukarkę 3D, można przyjąć, że zakup materiałów do metody LWC to minimalnie około 1 tys. zł (piec, metal, masa odlewnicza). Technologia nie jest jednak łatwa i wymaga sporej wiedzy technicznej oraz doświadczenia.

2. Drukowanie z topionego włókna (ang. Fused Filament Fabrication, FFF)

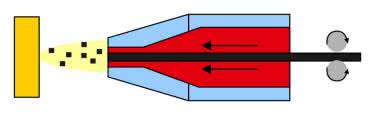

Technologia FFF jest jedną z najnowszych i najprostszych. Opiera się na dopracowanej metodzie stosowanej w technologii FDM , a drukować z jej użyciem można na niemal każdej drukarce 3D – pod warunkiem posiadania stalowego ekstrudera i dyszy. Polega na wydrukowaniu kształtki przy zastosowaniu specjalnych filamentów, które składają się z ok. 90% z proszku metalowego i – w pozostałych ok. 10% – specjalnego spoiwa.

Odpowiednio podgrzany filament jest ekstrudowany i nakładany w kolejnych warstwach identycznie, jak w popularnej technologii FDM. W celu uzyskania dobrej adhezji należy nakleić taśmę kaptonową na stół drukarki 3D. Następnie wydrukowana kształtka jest poddawana procesom spiekania i czyszczenia. Podczas spiekania wytapiane jest spoiwo i następuje łączenie ziaren metalu. Etap ten może być prowadzony w piecu, w odpowiedniej dla danego metalu temperaturze. Warto pamiętać, że części po spiekaniu zmniejszają wymiary o około 20% w osiach XY i 26% w osi Z.

Co ciekawe, w przypadku zakupu niektórych filamentów dostajemy także kupon na darmowe spiekanie i czyszczenie wydruków przez producenta. Cena takiego filamentu wynosi około 650 zł za kilogram, a poza nim – jeśli dysponujemy drukarką FDM – nie ma żadnych dodatkowych kosztów. Technologia jest stosunkowo prosta, jedyny problem mogą stanowić wydruki z zaawansowanymi podporami. Wtedy używamy specjalnego filamentu podporowego przeznaczonego do technologii FFF, musimy także zaopatrzyć się w drukarkę zdolną drukować dwoma filamentami naraz.

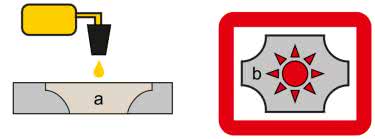

3. Warstwowy nadruk płynnego materiału (ang. Direct Ink Writing, DIW)

Do najprostszych technologii należy też dwuetapowa metoda DIW, określana mianem robocasting. W pierwszym etapie wytworzona jest kształtka poprzez warstwowe nanoszenie z dyszy płynnej pasty cząstek metalu z lepiszczem, wyciskanej np. ze strzykawki pod ciśnieniem, w temperaturze pokojowej. Kolejne warstwy pasty zastygają w powietrzu, tworząc trójwymiarowe ciało niezmieniające kształtu. Duże znaczenie w uzyskaniu dobrej jakości kształtki mają odpowiednie właściwości pasty, w szczególności jej lepkość, szybkość wiązania oraz wielkość sił wiążących. Zaletą procesu drukowania kształtki metodą DIW jest to, że nie wymaga on stosowania wysokiej temperatury.

Po zastygnięciu kształtka jest poddawana procesowi spiekania, podczas którego wytapiane jest spoiwo i następuje łączenie ziaren metalu. Podobnie jak w technologii FFF, także tutaj zachodzi zmniejszenie wymiarów, zależne od specyfikacji proszku. Stosując technologię DIW, musimy dokonać wyboru pomiędzy jakością a czasem druku, ponieważ ruchy w tej technologii odbywają się dosyć wolno (ze względu na ograniczenia pasty metalowej). Gdy decydujemy się na wyższą jakość, musimy wybrać dysze o mniejszej średnicy, lecz druk będzie wolniejszy. Niestety, opisywana technologia jest obecnie w fazie rozwoju, przez co trudno znaleźć na jej temat szczegółowe informacje w Internecie. Niemniej kilku hobbystów i firm sprawdziło ją w praktyce. Cena tej technologii na chwilę obecną wynosi od 2 tys. złotych (w przypadku kupna drukarki DIW do ceramiki, która też powinna się nadawać do wytwarzania detali metalowych), do nawet 30...40 tys. złotych (gdy drukarka jest wyższej jakości).

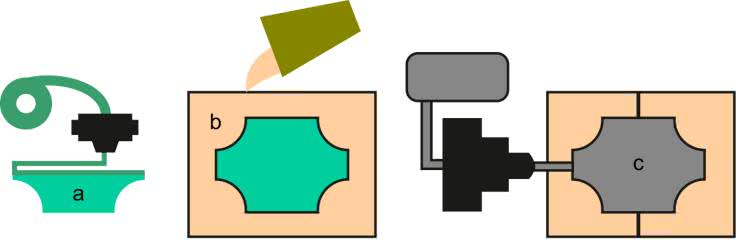

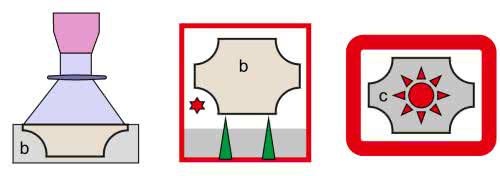

4. Formowanie wtryskowe metali (ang. Metal Injection Molding, MIM)

Inny sposób przygotowania kształtki oferuje metoda MIM (Metal Injection Molding). Pierwszym z trzech etapów procesu jest druk formy wtryskowej, którą można przygotować metodą obróbki skrawaniem, ale tańszym sposobem jest skorzystanie z przyrostowej techniki bezodpadowej, np. żywicznej. Przed drukiem formy warto się zaopatrzyć w wysokotemperaturowe żywice, które wytrzymują do ok. 300°C, z uwagi na wysokie ciśnienie i temperaturę topnienia spoiwa. Warto też pamiętać o objętości naszej wtryskarki podczas projektowania średnich i dużych elementów. Do gotowej formy wtryskuje się płynną masę proszku metalowego ze spoiwem (najczęściej PVA). Następnie należy przeprowadzić spiekanie w temperaturze lekko poniżej temperatury topnienia metalu. W trakcie tego procesu następuje jednocześnie wytapianie spoiwa. Proces spiekania trwa około 2 godzin.

Koszt technologii MIM w przypadku materiałów na bazie miedzi lub brązu to około 10 tys. zł. Technologia MIM jest jedną z najszybszych z rozważanych w niniejszym opracowaniu, natomiast wierność odtworzenia wymiarów docelowego elementu jest głównie ograniczona dokładnością wykonania formy.

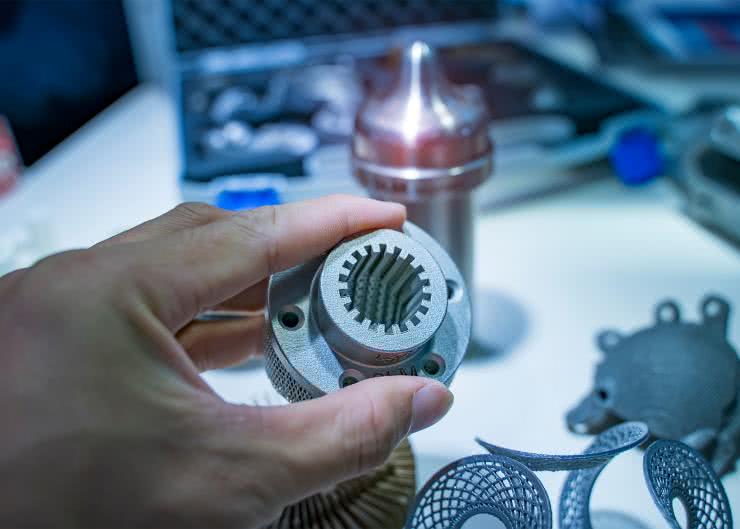

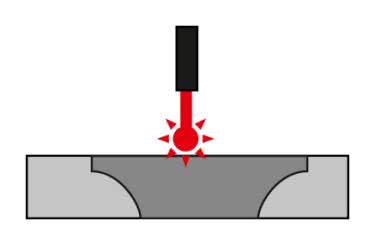

5. Selektywne spiekanie laserowe (ang. Selective Laser Melting, SLM)

Technologia ta opiera się na laserowym spiekaniu proszków w atmosferze obojętnej. Ceny drukarek są dość wysokie jak na odbiorców indywidualnych lub małe firmy, lecz istnieją usługodawcy wykonujący takie elementy względnie tanio na zamówienie. Istnieją także projekty open source takich drukarek, np. reAM250. SLM oferuje dokładność od 0,02 mm do 0,1 mm, co jest satysfakcjonującym wynikiem dla większości użytkowników. Zaletą SLM jest brak podpór podczas druku oraz minimalny postprocessing.

Koszty takich technologii zaczynają się od około 70 tys. złotych za drukarkę i około 1 tys. złotych za każdy kilogram wydrukowanego materiału (bardzo drogie jest utrzymanie – najczęściej argonowej – atmosfery obojętnej). Ze względu na wysoki koszt, druk technologią SLM najczęściej stosuje się do średnich lub małych elementów.

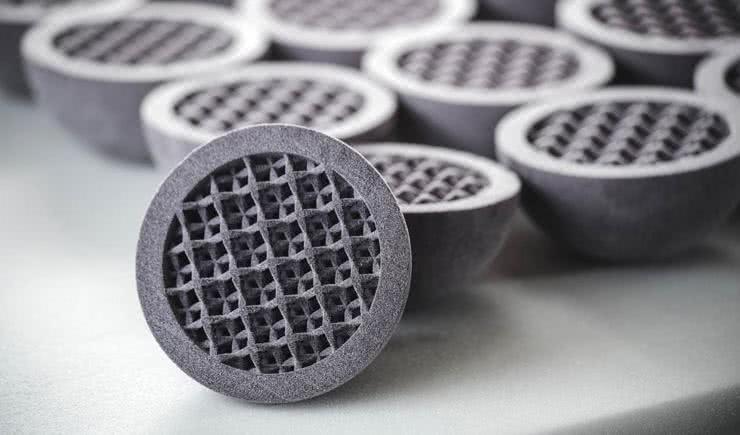

6. Natryskiwanie spoiwa (ang. Binder Jetting, BJ)

Technologię Binder Jetting, podobnie jak SLM, może realizować wydruk z proszku metalowego, a oprócz niego może także drukować inne materiały, takie jak ceramikę, szkło, gips, piasek itp. – często w wielu kolorach naraz. Wykonanie elementów jest dwuetapowe. Najpierw kształtkę uzyskuje się poprzez klejenie proszku za pomocą głowicy inkjet (niektóre modele drukarek BJ używają tych samych głowic, co drukarki atramentowe). Po sklejaniu proszku w kształtce musi być ona oczyszczona z pozostałości proszku i trafia do pieca na spiekanie w temperaturze nieco poniżej temperatury topnienia materiału.

Technologia BJ zapewnia doskonałe wyniki jakościowe i jest jedną z najszybszych technologii druku 3D. Koszty takiej technologii zaczynają się od około 40 tys. zł, a cena pieca do ceramiki wynosi od około 1 tys. zł. Próg wejścia do tej technologii jest droższy niż w przypadku SLM, lecz ceny samego druku są już dużo niższe.

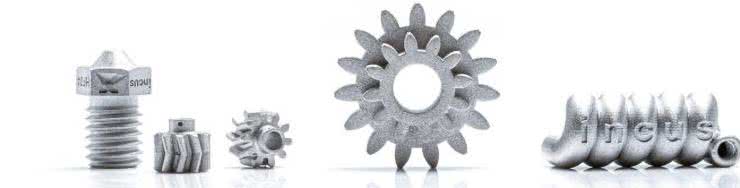

7. Wytwarzanie z metalu metodą litografii (ang. Lithography-based Metal Manufacturing, LMM)

Materiałem wyjściowym metody wykorzystującej fotolitografię (LMM) jest mieszanina proszku metalowego i fotoreaktywnego spoiwa (żywicy) z dodatkami. W pierwszym etapie technologii LMM, w drukarce działającej podobnie jak drukarki żywiczne, poprzez nakładanie warstw takiego tworzywa (utwardzanych światłem UV) powstaje kształtka otoczona lekko związaną (leżącą poza wiązką UV) masą. W drugim etapie ta masa otaczająca kształtkę zostaje wytopiona lub usunięta chemicznie. Następnie kształtka podlega wysokotemperaturowemu spiekaniu.

Technologia LMM jest szybka, daje możliwość precyzyjnego wytwarzania elementów o wysokiej jakości powierzchni i dokładności wymiarowej. Koszty profesjonalnych drukarek korzystających z metody LMM rozpoczynają się od kilkuset tysięcy złotych i brakuje informacji o takich drukarkach w wersji budżetowej.

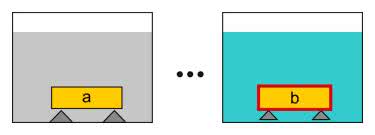

8. Galwanizacja bezprądowa (ang. Electroless plating)

Jedną z najpowszechniej stosowanych metod pokrywania metalem elementów z tworzyw sztucznych jest galwanizacja bezprądowa. Polega ona na kilkuetapowym zanurzaniu obrabianego elementu w roztworach mających za zadanie przygotowanie powierzchni (odtłuszczenie, trawienie, uczulenie, aktywacja), a następnie nałożenie powłoki metalowej w wyniku reakcji chemicznej w roztworze jonów metalu. Metoda nie jest kosztowna, nie wymaga złożonego sprzętu, można pokrywać metalem elementy o złożonym kształcie, a powłoka jest wysokiej jakości. Wadą metody jest krótka trwałość roztworów, niestabilność procesu i stosunkowo długi czas galwanizacji.

Do materiałów polimerowych, które dobrze nadają się do galwanizacji bezprądowej, należą m.in. ABS, teflon, polipropylen. Można je pokrywać miedzią, cynkiem, niklem, chromem, srebrem lub złotem.

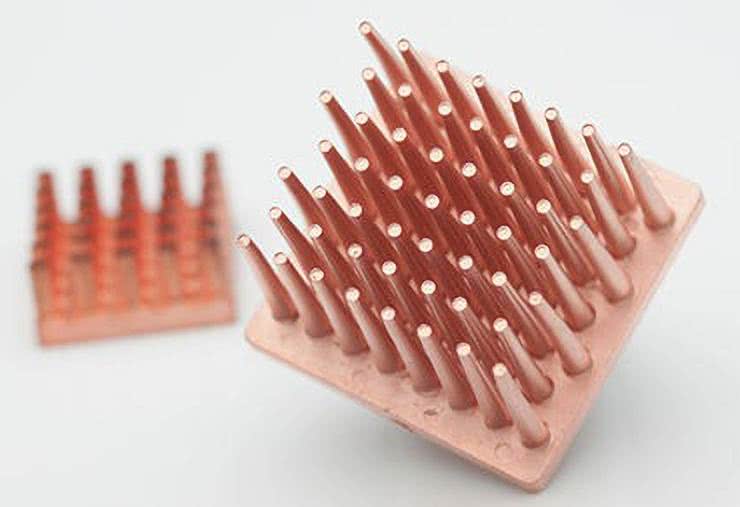

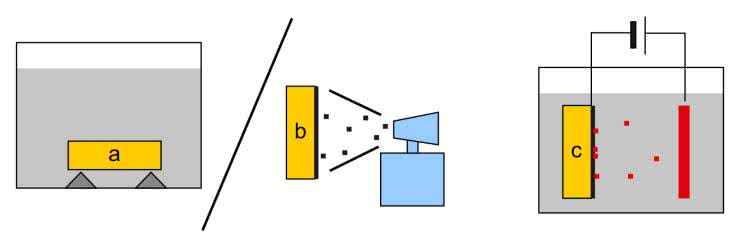

9. Galwanizacja (ang. electroplating)

Galwanizacja polega na nakładaniu jonów metalu na powierzchnię przewodzącą w kąpieli elektrolitu. Tradycyjnie metoda galwanizacji była stosowana do pokrywania elementów metalowych innym metalem. Obecnie można także pokrywać metalem tworzywa, w szczególności ABS, PP, PTFE, PC i inne. Metoda sprawdza się zarówno, gdy chcemy dodać estetyki naszemu projektowi, jak i w przypadku potrzeby wzbogacenia elementów o specjalne właściwości, jak przewodność elektryczna (np. przy produkcji elektrod lub ekranowaniu obudów), a także w celu modyfikacji wagi elementu lub jego wytrzymałości. Gdy element z tworzywa będzie wykonany z wysokotemperaturowej żywicy lub odpowiedniego filamentu (230...240°C), to po pokryciu metalem będzie można go nawet lutować. Elementy pokryte srebrem zyskują ponadto właściwości antybakteryjne.

Podstawowym materiałem stosowanym w galwanizacji jest miedź. Warstwa miedzi może też być podłożem pod inne metale, np. złoto. Szczególnie prostą metodą przygotowania powierzchni do galwanizacji jest nałożenie powłoki grafitowej lub miedzianej z odpowiednim lepiszczem w formie sprayu. Następnie, mając dobrane odpowiedni elektrolit i zasilacz (zwykle o napięciu wyjściowym 1...10 V), przystępujemy do nałożenia powłoki na obiekt poprzez umieszczenie go w kąpieli elektrolitycznej. Katodę stanowi galwanizowany przedmiot, zaś anoda jest wykonana z metalu, którym pokrywany jest element. Grubość powłoki zależy od czasu galwanizacji i można ją ustalić na drodze obliczeniowej, korzystając z prawa Faradaya. Podczas procesu lekko obracamy przedmiot ręcznie lub automatycznie w celu równomiernego pokrycia obiektu. Koszt przygotowania stanowiska do galwanizacji to około 300...400 złotych plus koszty elektrolitów. Należy pamiętać, że powłoka nie jest litym metalem. W porównaniu z galwanizacją bezprądową metoda elektrolityczna daje lepszą jakość powłoki, bez naprężeń wewnętrznych i – z uwagi na intensywniejszy proces pokrywania metalem – jest szybsza.

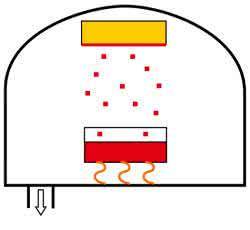

10. Fizyczne osadzanie z fazy gazowej (ang. Physical Vapor Deposition – PVD)

Osadzanie z fazy gazowej to szeroko stosowana w przemyśle metoda pokrywania powierzchni elementów, polegająca na osadzaniu cienkowarstwowych powłok par metalu w próżni. Pary metalu osiąga się poprzez termiczne odparowanie, rozpylanie (sputtering), działanie łuku lub lasera.

Proces obejmuje przygotowanie podłoża oraz wybór odpowiedniej metody, dostosowanej do wymaganej grubości i rodzaju powłoki. Jeden z najłatwiej i najszybciej realizowalnych procesów osadzania bazuje na termicznym odparowaniu, polegającym na podgrzewaniu metalu do temperatury topnienia. Cena urządzeń wynosi wówczas od 50 tys. do nawet 200 tys. złotych, a koszt procesu to około 30...100 zł za m². Jakość powłok uzyskanych tą metodą może być wysoka. Powłoki charakteryzuje dobra przewodność elektryczna, odporność na ścieranie i lustrzana gładkość.

11. Natryskiwanie metalu (ang. metal spraying)

Natryskiwanie metalu na powierzchnie innych materiałów pozwala na pokrywanie powierzchni cząstkami stopionego metalu, dostarczanego w postaci proszku lub drutu. Technologia obejmuje kilka różnych mechanizmów natryskiwania: płomieniowego, łukowego, plazmowego i innych. Metody te pozwalają uzyskać wysokiej jakości powłoki metalowe, poprawiające właściwości mechaniczne, estetykę oraz odporność na ścieranie elementów.

Proces natryskiwania wymaga odpowiedniej odporności termicznej pokrywanego materiału oraz wstępnego przygotowania powierzchni (oczyszczenia). W przypadku dającego bardzo dobrą jakość metalizacji natryskiwania plazmowego, generowanie plazmy zachodzi w komorze roboczej z zastosowaniem gazów, takich jak argon czy azot, podgrzewanych do wysokich temperatur (rzędu 500°C). Średnia cena urządzeń do natryskiwania plazmowego zaczyna się od 4 tys. zł. Koszt procesu jest niewielki, jednak zależny od materiału i grubości powłoki. Natryskiwaniem metalu możemy uzyskać bardzo cienkie powłoki na elementach z szerokiej gamy materiałów i na skomplikowanych geometrycznie powierzchniach, które nie mogą być pokryte tradycyjnymi metodami galwanizacji. Uzyskane powłoki charakteryzują się wysoką odpornością na korozję, regulowaną grubością warstwy oraz dużą twardością.

Zakończenie

Mając na uwadze przede wszystkim hobbystów oraz konstruktorów lub wytwórców sprzętu rozpoczynających działalność, w zaprezentowanym przeglądzie technologii bezodpadowych wytwarzania z metali pominięto – dające niską jakość wyrobów – metody odlewnicze oraz wysokiej jakości, ale bardziej kosztowne metody druku 3D (np. metoda stapiania wiązką elektronową EBM lub metoda ukierunkowanego stapiania dostarczonego materiału DED). Podobnie w przypadku metod pokrywania metalami elementów z tworzyw sztucznych nie omówiono bardziej złożonych technik, np. Chemical Vapor Deposition – CVD. W szacowaniu kosztów technologii proszkowych wymagających spiekania nie uwzględniono kosztu zakupu pieca próżniowego lub z atmosferą ochronną. Koszt takich pieców waha się od 2 do 20 tys. złotych. Możliwe jest jednak zlecanie takich usług.

Warto podkreślić, że z punktu widzenia dobrych właściwości mechanicznych, alternatywami wytwarzania elementów metalowych są wydruki z wysoko wytrzymałych materiałów kompozytowych, takich jak nylon czy PETG, ze wzmacniającymi dodatkami (włókno szklane czy węglowe), które oferują wytrzymałość porównywalną do aluminium. Podobnie rzecz wygląda w przypadku materiałów, od których wymagamy dobrego przewodnictwa elektrycznego czy cieplnego, a nawet pewnych właściwości ferromagnetycznych czy piezoelektrycznych. Oferowane są gotowe kompozyty o wspomnianych właściwościach w formie filamentów. Pojawiają się także nowe możliwości techniczne wytwarzania kompozytów w formie filamentów lub druk wielofilamentowy. Nieopisaną w tym artykule alternatywą jest także wszelkiego rodzaju obróbka maszynami CNC, a także grawerowaniem.

Wśród metali, z których wytwarza się elementy techniką bezodpadową, są najczęściej: stal nierdzewna (np. 304, 316) lub narzędziowa (np. D2, A2), aluminium (np. 7075, 4047), tytan i jego stopy (Ti64), stopy niklu (Inconel 718, 625), srebro, złoto, niob (i jego stopy), stop kobalt-chrom, tantal, wolfram wraz z jego stopami. Wybór metalu i odpowiedniej technologii zależy od specyficznych potrzeb projektu, dostępnych zasobów oraz wiedzy i umiejętności operatora. Kluczowe jest też zrozumienie, że każda z omawianych technologii ma swoją specyfikę, zalety i wady. Dodając fakt, że techniki przyrostowe można łączyć z innymi metodami wytwarzania, stosując kleje lub lakiery o pożądanych właściwościach (np. przewodzące, pochłaniające promieniowanie), a także różne metody obróbki, granice możliwości tworzenia nowych rozwiązań stale się przesuwają.

Stanisław Kaczmarek

prof. Mariusz Kaczmarek1

1 Wydział Mechatroniki UKW w Bydgoszczy

Zaloguj

Zaloguj