W zaprezentowanych w tym artykule rozwiązaniach będziemy korzystać z gotowych elementów stykowych, mikroprzełączników, zwanych czasami „krańcówkami” – co uchroni nas przed fabrykacją ich od zera, a przy tym ułatwi implementację nawet rozbudowanych układów przełączników. Jednym z przykładów będzie przełącznik obrotowy w stylu enkodera trzybitowego. Rozważymy też przełączniki dźwigniowe w stylu „retro” czy przyciski o trzech poziomach wciśnięcia zamiast typowo spotykanych dwóch. Spróbujemy też wykonać przełącznik suwakowy, który będzie trwalszy od tanich rozwiązań dostępnych na rynku.

Mikroprzełączniki

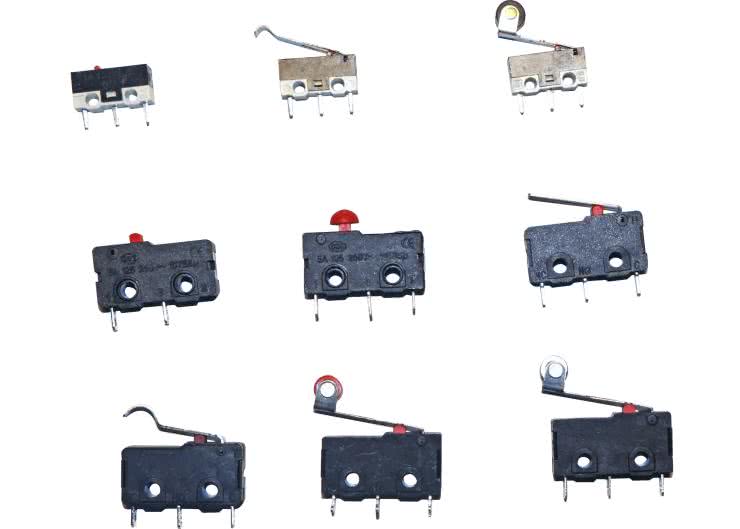

Na bazę opisanych w artykule rozwiązań wybrane zostały mikroprzełączniki ze względu na szereg ich zalet. Po pierwsze, mają one z reguły standardowe wymiary, co ułatwia ich użycie. Po drugie, dobrze znoszą wielokrotne przełączanie, a sposób działania wewnętrznego mechanizmu nieco zmniejsza zużycie styków. W przeciwieństwie do przycisków typu tact tolerują większe napięcia i prądy. Bez problemu można zrealizować wielopozycyjny przełącznik sterujący napięciem sieciowym – na bazie opisywanych elementów jeszcze w latach 80. ubiegłego wieku realizowano elektromechaniczne programatory. Kolejną zaletą mikroprzełączników jest liczba wariantów konstrukcyjnych: styki proste i kątowe, do PCB i do połączeń kablowych, bez dźwigni lub z dźwignią, z dźwignią długą, wygiętą i z kółkiem do współpracy z krzywką. Fotografia 1 (otwierająca artykuł) pokazuje mikroprzełączniki zakupione na potrzeby artykułu. Występują one w dwóch rozmiarach różniących się maksymalnym prądem przełączania oraz tym, że większe przełączniki mają bardziej sztywny mechanizm przełączający, wymagający przyłożenia większej siły nacisku. Metalowe dźwignie niwelują ten efekt, a w niektórych sytuacjach pomagają też chronić przełącznik przed uszkodzeniem – zwłaszcza w jego typowym zastosowaniu w roli przełącznika krańcowego.

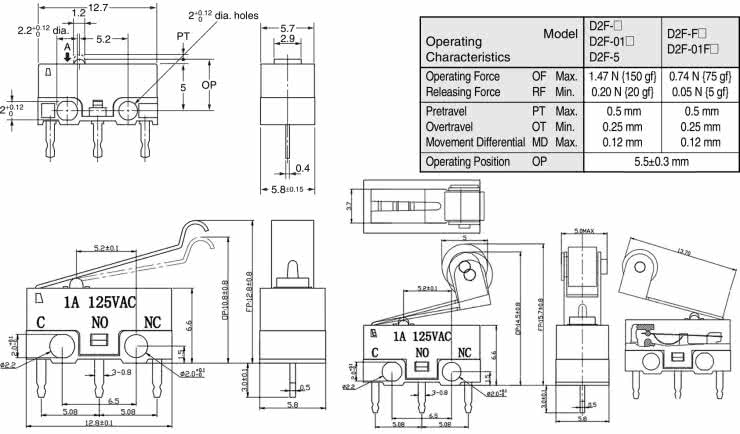

Wszystkie przełączniki mają standardowe wymiary i są wyposażone w dwa otwory montażowe o średnicach nieznacznie większych od standardowych wkrętów metrycznych. Wymiary mikroprzełączników pokazuje rysunek 1. Mniejsze przełączniki pozwalają na przełączanie do 250 VAC przy prądzie 1 A, większe pracują nawet do 10 A. Dla napięć stałych sugerowane wartości to 30 V/100 mA. Typowa żywotność wynosi 10 milionów przełączeń. Warto zwrócić uwagę na odległości/kąty oznaczane jako Pretravel, Over Travel, Movement Differential oraz Operating Position. Pretravel (PT) to odległość od pozycji spoczynkowej do pozycji przełączania (Operating Position – OP). Movement Differential (MD) to odległość od pozycji OP w kierunku pozycji spoczynkowej potrzebna, by przełącznik zmienił swój stan z powrotem. Over Travel (OT) to maksymalna odległość wciśnięcia, liczona od pozycji OP w kierunku aktywacji przełącznika, która go nie uszkodzi.

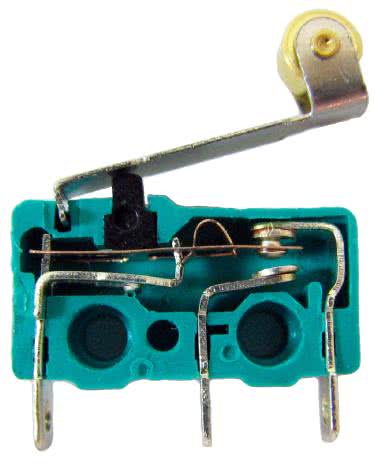

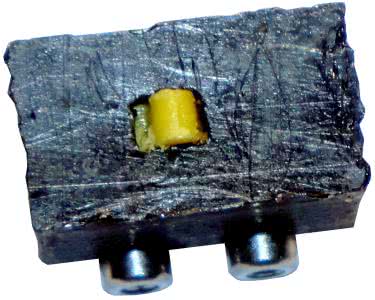

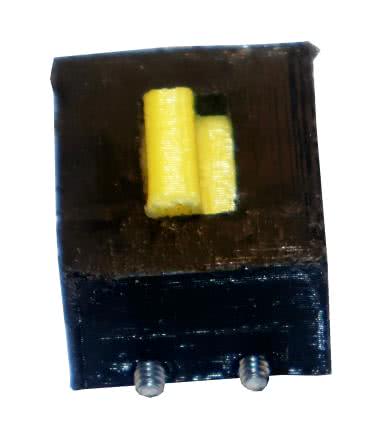

Fotografia 2 pokazuje mikroprzełącznik po usunięciu części obudowy. Plastikowy popychacz styka się z metalową blaszką wykonaną ze sprężystego materiału. Na jednym jej końcu znajduje się dwustronny styk. Fragment tej blaszki jest wycięty i wygięty w kształt zbliżony do litery C, a jego koniec łączy się z wyprowadzeniem po lewej stronie. Sposób wyprofilowania tego elementu powoduje, że wystarczy niewielki ruch, by blaszka „przeskoczyła” z pozycji NO (kontakt ze stykiem u góry) do pozycji maksymalnego naprężenia wygiętego fragmentu blaszki, z której całość będzie dążyć do drugiej pozycji stabilnej (NC), w której ruchomy styk blaszki dotyka dolnego, stałego styku. Nie jest to pozycja maksymalnie stabilna, więc po zaniku nacisku blaszka wróci szybko do pozycji pierwotnej. Duża prędkość ruchu blaszki wywołana naprężeniem elementu sprężystego powoduje, że przełącznik tego typu ma krótki czas przerywania kontaktu, co redukuje iskrzenie przy większych obciążeniach, a zatem też zmniejsza zużycie styków. W niektórych wykonaniach, zamiast elementu w kształcie litery C, występuje oddzielna, bardziej tradycyjna sprężyna. Warto zaznaczyć, że wystarczy niewielki skok elementu przełączającego, by zmienić stan przełącznika, ale sposób wykonania całości pozwala na to, by element przełączający został wciśnięty głębiej, niż to konieczne, bez szkody dla mechanizmu. Dźwignia spotykana w wielu przełącznikach pozwala zwielokrotnić ten niewielki skok, co może pomóc w pewnych sytuacjach. Dla przykładu w przełącznikach krańcowych wykorzystuje się ten efekt, by z większa precyzją znaleźć położenie „zero” każdej osi mechanizmu.

Projekty przełączników

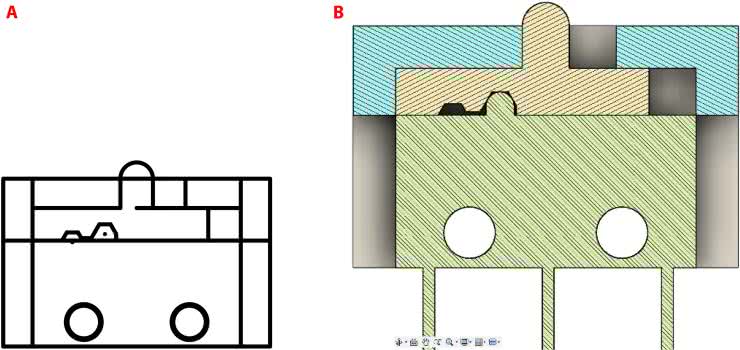

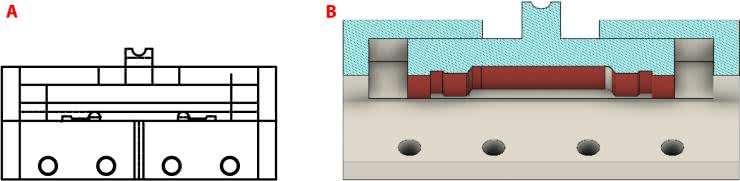

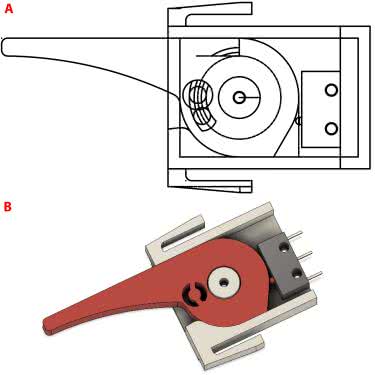

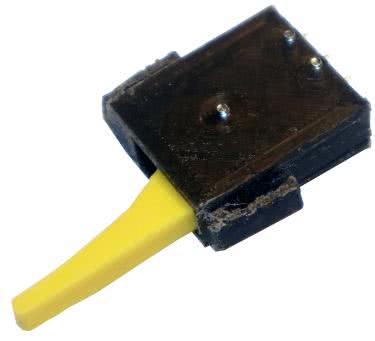

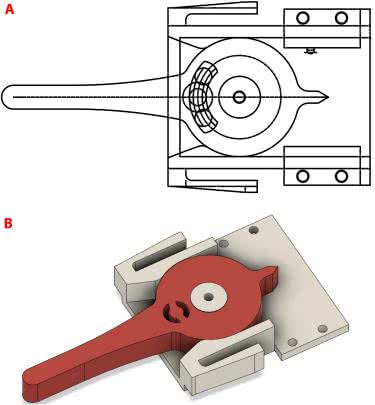

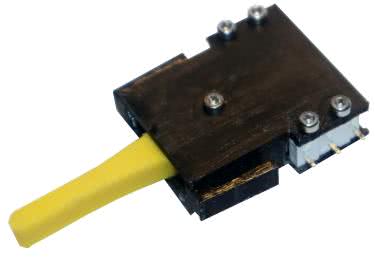

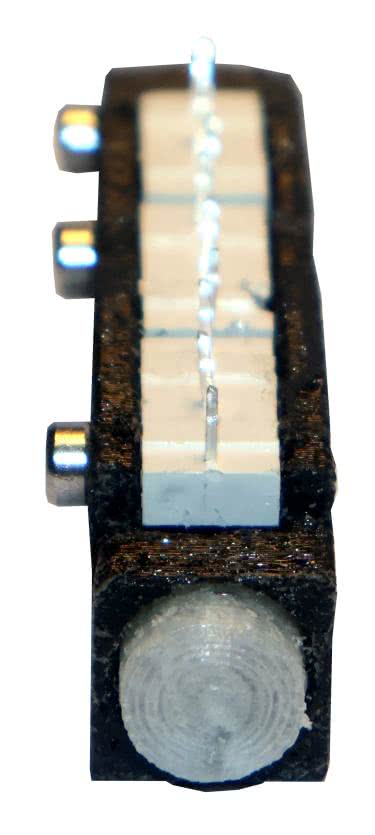

Na początek stwórzmy bardzo prosty przełącznik suwakowy o dwóch pozycjach. Składa się on z trzech elementów: mikroprzełącznika, suwaka i korpusu. Najpierw w programie Autodesk Fusion przygotowany został model samego mikroprzełącznika – jego szkic posłużył za wzór dla szkiców korpusu i suwaka. Ten ostatni element jest bardzo mały i przesuwa się o zaledwie 2 mm. Używając narzędzia „Wielokąt opisany”, zaznaczono dwie pozycje na suwaku, oba wielokąty to sześciokąty opisane na okręgu o promieniu 0,6 mm, gdyż popychacz mikroprzełącznika ma zaokrąglenie o takim samym promieniu. Pozycja NO jest zagłębiona na 1 mm w suwak, pozycja NC na 0,5 mm, przejście między nimi zaś na 0,25 mm, co odpowiada kolejno pozycji normalnej mikroprzełącznika, pozycji pracy OP i maksymalnej odległości zagłębienia OT.

Szkic pokazuje rysunek 2a, przekrój złożenia (wraz z modelem mikroprzełącznika) – rysunek 2b, a prototyp – fotografia 3.

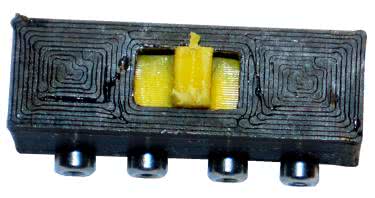

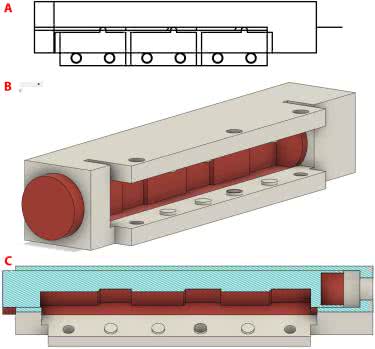

Elementy po wydrukowaniu wymagały drobnej obróbki pilnikami, ale całość pracuje sprawnie. Konstrukcję w tej wersji zaprojektowano pod wkręty M2 o minimalnej długości 10 mm. Należy pamiętać o odpowiedniej orientacji suwaka i mikroprzełącznika, gdyż ta wersja nie jest symetryczna. Bazując na zaprezentowanym projekcie, można wykonać obudowę dla kilku przełączników, w stylu DIP-switcha, gdzie liczba równolegle ułożonych mikroprzełączników zależy od długości posiadanych wkrętów M2. Używając dwóch mikroprzełączników, można wykonać przełącznik o trzech pozycjach, co pokazano na rysunku 3 i fotografii 4.

Tym razem suwak jest nieco większy, a skok wynosi 6 mm, po 3 mm w każdą stronę. Dodano też otwory montażowe do przykręcenia do obudowy. Trzeci wariant to przełącznik podwójny o większym skoku i dużym, wyprofilowanym suwaku (rysunek 4 i fotografia 5).

Wszystkie te przełączniki wykorzystują wewnętrzne mechanizmy mikroprzełączników do stabilizacji swoich pozycji. Nie zawsze jednak jest to możliwe bądź sensowne.

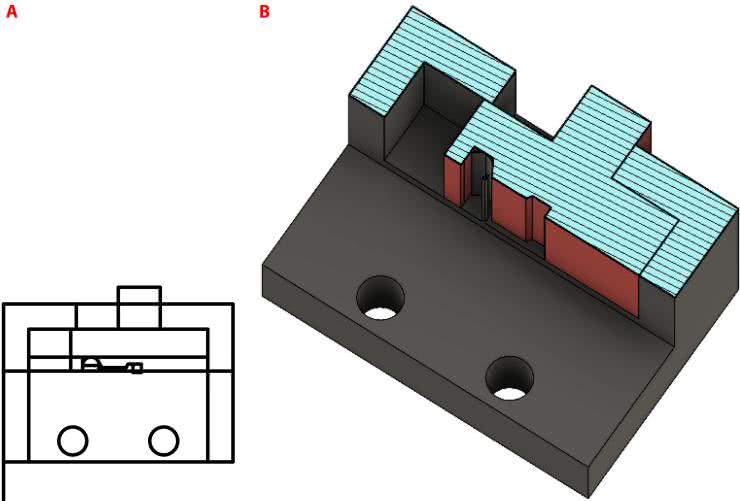

Następny zaprojektowany przełącznik jest nieco bardziej masywny, gdyż swoim stylem naśladuje dźwigniowe przełączniki „retro”, inspirowane przełącznikami stosowanymi w kościelnych organach elektrycznych, komputerach z lat 60. i 70. ubiegłego wieku, a czasem też w sprzęcie audio. Tym razem, by zapewnić odpowiednie „kliknięcie”, zastosowano prosty mechanizm składający się z kulki stalowej 4,5 mm (typowa kulka śrutu BB) i sprężynki, która jest częścią dźwigni. Sam mikroprzełącznik jest tak umocowany, by dźwignia nie nadwyrężała go w trakcie pracy. W tym celu narysowano pionową linię konstrukcyjną, styczną z tyłem dźwigni, po czym użyte zostało narzędzie przesuń/kopiuj do stworzenia kopii tej linii obróconej o 30°, przy czym osią obrotu była oś obrotu dźwigni. W ten sposób utworzono płaską część dźwigni, która będzie naciskać na mikroprzełącznik w pozycji włączonej. Pozycja mikroprzełącznika została wyznaczona względem tej samej linii konstrukcyjnej oraz osi obrotu dźwigni tak, by zagwarantować jego poprawne działanie i by w pozycji górnej dźwignia w ogóle nie dotykała mikroprzełącznika. Ta sama metoda kopiowania i obrotu elementów wokół osi obrotu dźwigni była użyta, by dodać inne detale, mechanizm klikania. W górnej pokrywce przełącznika dodano wyprofilowane wgłębienie na element sprężysty dźwigni. Otwory montażowe w pokrywce mają średnicę 2 mm, a w dolnej części obudowy 1,75 mm, co pozwala skręcić całość bez stosowania wkładek wtapianych. Wkręt w osi obrotu przy okazji ją wzmacnia. W projekcie przewidziano dwa zewnętrzne elementy sprężyste, dzięki którym można wsunąć przełącznik w dedykowany uchwyt, co pozwala tworzyć zespoły przełączników. Gotowy zespół widać na rysunku 5 i fotografii 6.

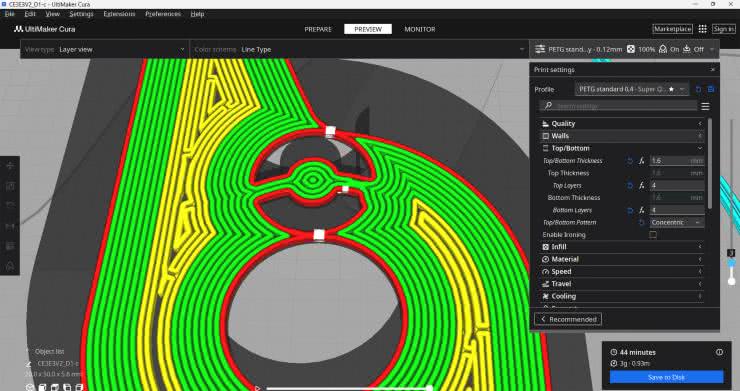

By sprężysty element w dźwigni pracował poprawnie, należy zmienić ustawienia „Top/Bottom Pattern” na „Concentric”, dzięki czemu filament będzie się układał w sposób tworzący sprężysty mostek, co pokazuje rysunek 6. Modyfikując ten projekt, można dodać popychacz łączący dźwignie z elektromagnesem tak, by zależnie od polaryzacji prądu w tymże zmieniać stan przełącznika. Konstrukcyjnie nie jest to skomplikowane, a koszt zależy w dużej mierze od kosztu samego elektromagnesu.

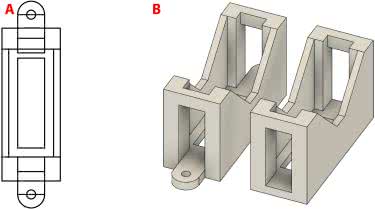

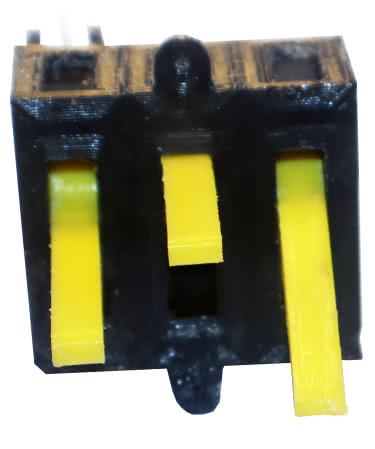

Następny wariant to przełącznik dźwigniowy o trzech pozycjach. Tym razem styl jest nieco inny, kojarzący się z „boomboxami” z lat 80. ubiegłego wieku. Tym razem mikroprzełączniki są umocowane naprzeciw siebie. Dodając sprężynę napinającą i modyfikując lub eliminując mechanizm kliku, można uzyskać przełącznik monostabilny (chwilowy) albo o dwóch pozycjach stabilnych, a trzeciej chwilowej. Przełącznik w wersji podstawowej pokazują: rysunek 7 i fotografia 7.

Do mocowania tych przełączników zaprojektowano dwa elementy pokazane na rysunku 8, które można następnie złożyć w dowolnej konfiguracji w slicerze i wydrukować jako jeden element. W programie Cura służy do tego funkcja „Merge models”. Należy pamiętać, by po jej użyciu wybrać poszczególne elementy z klawiszem [Ctrl] i ustawić je poprawnie względem siebie. Element z mocowaniami jest wycentrowany, a pozostałe są przesunięte względem niego o 13 mm i –13 mm. Fotografia 8 pokazuje taki uchwyt do przełączników, zrobiony z jednego elementu z mocowaniami na wkręty i dwóch bez mocowań.

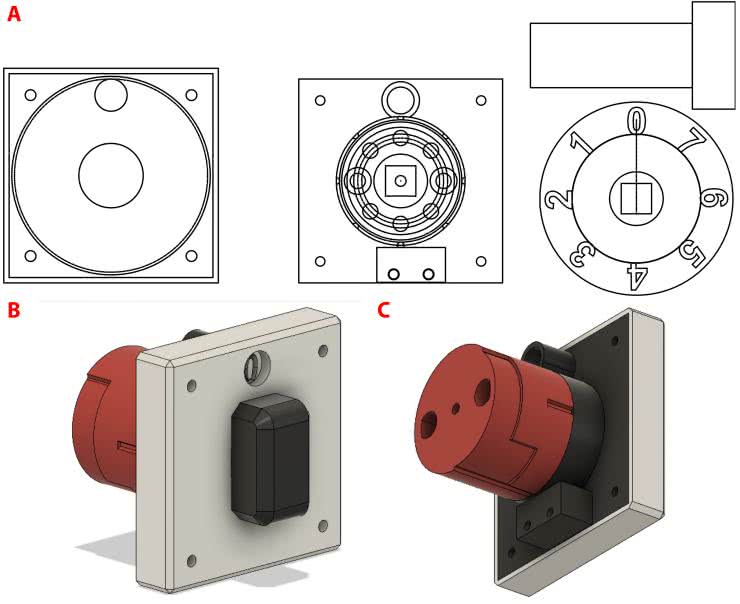

Przełącznik obrotowy jest nieco bardziej skomplikowany i składa się z pięciu elementów: głównego korpusu, panelu przedniego, tarczy z cyframi, walca kodującego wartości i pokrętła składającego wszystkie elementy razem. W głównym korpusie zamontowane jest na wcisk łożysko 608ZZ 8×22×7 mm. Korpus ma też otwór montażowy na diodę LED 5 mm. Tarcza z cyframi drukowana była czarnym filamentem do grubości 1,4 mm, po czym wydruk został wstrzymany automatycznie, a filament wymieniono na przezroczysty. W efekcie cyfry mogą być łatwo podświetlone. Przedni panel oraz korpus skręcone są ze sobą czterema wkrętami M2×10, które wystają z drugiej strony na 4 mm, co pozwala całość umocować do obudowy za pomocą nakrętek. Rozstaw wkrętów to 30×30 mm. Trzy mikroprzełączniki są umocowane do korpusu wkrętami M2×20. Rączka łączy ze sobą tarczę i wałek kodujący, przechodząc przez łożysko (w celu uzyskania gładszej pracy). W wałku znajdują się dwie sprężyny będące częścią wydruku oraz dwie kulki zapewniające klik. Całość jest skręcona kolejnym wkrętem M2×10. Rysunek 9 pokazuje główny szkic oraz złożony model, a fotografia 9 – gotowy przełącznik z diodą podświetlającą podłączoną do zasilania.

Przycisk trójpoziomowy ma unikalną konstrukcję: do trzymania mikroprzełączników używa trzech wkrętów zamiast sześciu i korzysta z wypustek z tworzywa (działających dzięki elastyczności PETG). Przycisk wymaga też sprężynki o średnicy między 5 a 7 mm. Użycie przezroczystego PETG lub podobnego materiału do wykonania właściwego klawisza teoretycznie pozwala na dodanie podświetlenia – w projekcie przewidziano stosowny otwór na diodę LED 5 mm. Ilość materiału oraz styl wypełnienia w pewnym stopniu ograniczają jasność i niewiele można z tym zrobić. Teoretycznie można by zostawić kilka pustych przestrzeni lub kanałów, ale spowodują one nierównomierne oświetlenie frontu. Projekt i model pokazuje rysunek 10, a gotowy przycisk fotografia 10. Jeśli skrócić całość konstrukcji do pojedynczego mikroprzełącznika, to – bazując na tym koncepcie – można bezproblemowo stworzyć dowolny, podświetlany przycisk monostabilny, a stosując metodę z zamianą filamentu w trakcie drukowania, można też wykonywać trwałe oznaczenia.

Warto też nadmienić, że pokazane tu przykłady są relatywnie proste, drukują się dość szybko i mogą być łatwo dodane do istniejącego projektu obudowy, stając się jej integralną częścią. Pewną wadą użycia druku 3D do wykonywania elementów mechanicznych jest częstokroć konieczność ich obróbki pilnikiem – nawet dobrze skalibrowana drukarka nie uchroni nas przed drobnymi naddatkami materiału czy śladami po wspornikach. Mimo to zachęcamy Czytelników do zapoznania się z tymi modelami, a także podjęcia własnych prób zaprojektowania nietypowej konstrukcji przełącznika lub przycisku.

Zakończenie

W następnej części zajmiemy się rozwiązaniami elektromechanicznymi, na które pozwala drukarka 3D. Na moment wrócimy do przełączników i przycisków, ale omówione zostaną też kontrolki oraz elementy regulacyjne. Czytelnikom udostępniona zostanie również lista lektur, które można pozyskać całkowicie za darmo i legalnie, a które reprezentują najróżniejsze rozwiązania mechaniczne stosowane od XIX wieku w mechanizmach i maszynach przemysłowych.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj