Poprawki w projekcie

Wiele elementów obudowy było drukowanych po kilka razy, a główną tego przyczyną były inkrementalne zmiany w projekcie. Panel kontrolny doczekał się dwóch większych modyfikacji: dodania wcięcia na element podświetlenia wyświetlacza LCD oraz nowych napisów. Omawiany element należy drukować z włączonymi podporami, bo inaczej otwór na enkoder nie jest drukowany poprawnie. Drobne zmiany nastąpiły też w panelu lewym – elementy, pod którymi kryją się nakrętki, uległy modyfikacji, by można je było wzmocnić.

Oczywiście proces druku wymaga dodania pauzy w trakcie, przy czym należy zaznaczyć opcję utrzymania zasilania silników i zaparkowania głowicy poza drukowanym elementem. Warto też dodać następującą sekwencję poleceń do pliku G-Code, przed rozpoczęciem właściwego druku:

M84 S3600

M500

Pierwsze polecenie zwiększa czas blokowania silników do jednej godziny. Drugie zapisuje zmiany w pamięci urządzenia. W przypadku Creality Ender 3 V2 jest to konieczne, bo domyślnie timer jest ustawiony na 10 minut, co może nie wystarczyć, gdy trzeba dodatkowo obrobić otwory pod nakrętki – w dwóch przypadkach w tych otworach były nadmiarowe ilości tworzywa. Przy okazji średnica, na której opisany jest kształt nakrętki, została zwiększona z 5 mm na 5,2 mm. Dodatkowo zmienione zostało rozmieszczenie otworów w górnej pokrywie, co wymusiło też przesunięcie otworów w bocznych panelach. Przednie wkręty zostały odsunięte o 10 mm, co odpowiada położeniu otworów tylnych. Taka modyfikacja ułatwi przy okazji montaż wtapianych tulejek gwintowanych. Boczne panele zostały wydrukowane z wypełnieniem typu „3D Cubic” z gęstością 100%, a panel górny – z wypełnieniem 50%. Panel dolny uległ dalszym zmianom: podstawa została pogrubiona, zrezygnowano też z ukrywania nakrętek – teraz są umieszczane od spodu. Zwiększono także wymiary elementów wzmacniających konstrukcję za pomocą narzędzia „Pchnij/Ciągnij”. Zmodyfikowano ponadto elementy mocujące radiator, ze względu na brak wkrętów M2,5×10 w zasobach Autora. Gałka była zmieniana kilka razy, aż uzyskano satysfakcjonujący kształt.

Wielką zaletą prototypowania z użyciem druku 3D jest możliwość szybkiego wprowadzania i testowania zmian, aż do uzyskania pożądanego rezultatu. Koszt filamentu jest relatywnie niski, a czas drukowania największego z paneli (dolnego) to tylko cztery godziny przy parametrach i ustawieniach zastosowanych przez Autora. Obecnie dostępne są maszyny 2...4-krotnie szybsze, więc inwestycja czasu jest jeszcze mniejsza. Metody tradycyjne, w razie błędu w projekcie, wymagałyby wykonania nowej formy wtryskowej, co zawsze wydłuża czas oczekiwania i drastycznie podnosi koszty. Oczywiście w dużym przedsiębiorstwie ekonomia skali może skompensować te wysokie koszty początkowe, ale mała firma może nie mieć rezerwy gotówkowej na nieudane eksperymenty. W tym wypadku druk 3D jest lepszą inwestycją, bo cena drukarki i filamentu, a nawet licencji na program CAD, będzie niższa niż koszt wykonania jednej formy wtryskowej. Po zakończeniu procesu prototypowania można dostosować projekt do metody wtryskowej i dopiero wtedy zamówić formę.

Warto też pamiętać, że w przypadku produkcji małoseryjnej lub na zamówienie druk 3D wciąż jest lepszym wyborem. Jeśli bowiem nie skalujemy produkcji do setek czy tysięcy sztuk, koszt pojedynczej obudowy z wtryskarki jest dość wysoki. Sytuacja robi się jeszcze trudniejsza, jeśli w ofercie mamy więcej niż jeden produkt i każdy z nich ma inną obudowę. Jeszcze jedną zaletą wytwarzania przyrostowego jest fakt, że w razie uszkodzenia elementu obudowy nie trzeba jej wykonywać w całości ani dekompletować innej obudowy, lecz można nowy element wydrukować i wymienić. Dodatkowo dostępne są drukarki 3D wielofilamentowe, które pozwalają na druk w kilku kolorach lub/i z użyciem różnych materiałów. Dla przykładu można zmodyfikować projekt naszej obudowy tak, by napisy na panelu kontrolnym i na klawiszach były wykonane z użyciem białego filamentu – takie oznaczenia będą bardzo trwałe, a przy tym czytelne. Używając filamentów transparentnych, jak poliwęglan, akryl czy bezbarwny PETG, można w projekt wkomponować elementy i napisy podświetlane.

Wtapiane tuleje gwintowane

Fotografia 1a prezentuje opakowanie mosiężnych, wtapianych tulejek gwintowanych w różnych rozmiarach i długościach (3 mm i 5 mm), zaś – fotografia 1b zdjęcie mikroskopowe pokazujące tulejki nieco dokładniej.

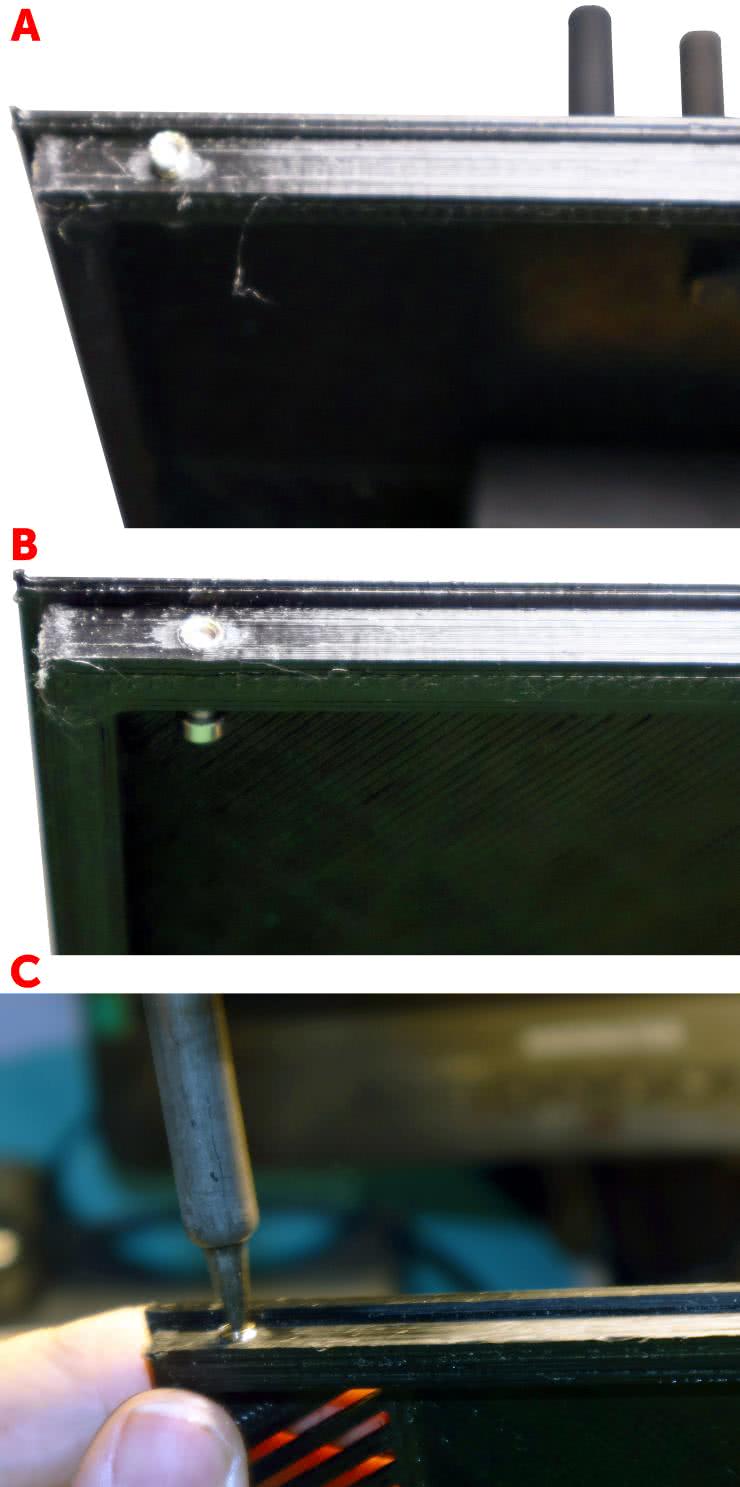

Elementy te pozwalają na tworzenie rozbieralnych połączeń, ale ich instalacja wymaga pewnej ostrożności. Do tego celu użyć można zwykłej lutownicy oporowej albo specjalnej prasy z elementem grzejnym. Temperatura powinna być na tyle wysoka, że możliwe będzie dostarczenie na tyle dużej ilości ciepła do tulei, aby tworzywo wokół niej zostało zmiękczone. Na tuleję wywiera się stały nacisk, aż ta całkowicie zagłębi się w tworzywie. Metoda zastosowana przy montażu tulei w panelach bocznych bazuje na wkrętach M2,5×6 mm jako prowadnicy – otwór 2,5 mm przechodzi przez tworzywo na wylot. Otwór pod tuleję ma głębokość 3 mm i średnicę 3,2 mm. Na fotografii 2a widać tuleję od strony otworu dla niej przeznaczonego oraz wkręcony od spodu wkręt, który trzyma ją na miejscu i zapewnia prowadzenie prostopadle do otworu. Na fotografii 2b tuleja została już wciśnięta grotem lutownicy. Fotografia 2c ukazuje moment wtapiania tulei za pomocą kolby lutownicy ze zwykłym grotem. Istnieją dedykowane groty do wtapiania tych tulejek w różnych, dopasowanych do nich rozmiarach.

Wtapianie tulejek w panelu kontrolnym przebiega nieco inaczej, jako że nie mamy dostępu od zewnątrz, by użyć wkrętu do prowadzenia tulei. Zamiast tego zastosowano inny trik: tuleja została nakręcona na wkręt, a ten wkręcono w otwór w panelu, jako że za sekcją o większej średnicy (przeznaczonej na tuleję) znajduje się otwór o średnicy wkrętu M2, który w praktyce jest nieco węższy. Proces wkręcania gwintuje ten otwór, a jednocześnie wstępnie wciska samą tuleję w przeznaczone dla niej wgłębienie. Nie musimy zagłębiać tulei do samego końca, celem jest tylko to, by nie przemieściła się przy przykładaniu grota. Po wykręceniu wkrętu do tulei wkłada się grot lutownicy, jak to pokazano wcześniej i wywiera nacisk, aż do zagłębienia wkładki i zrównania jej brzegu z powierzchnią wokół.

W trakcie wtapiania mogą się pojawić problemy. Zbyt wysoka temperatura i nadmierny nacisk mogą zdeformować otwór albo za bardzo zagłębić tuleję. Nadmiar plastiku może pojawić się wokół wkładki, szczególnie przy wypełnieniu 100%, gdy tworzywo nie ma gdzie „uciec”. W tym wypadku trzeba użyć pilnika do wyrównania powierzchni. Wtopienie tulei krzywo to już poważniejszy problem – czasem można jej osadzenie poprawić, ale może się to wcale nie udać, a wtedy trzeba wykonać nowy wydruk. Wtapianie tulei o średnicy większej niż M2 czy M2,5 może już wymagać zakupu grubszego grota lub końcówki dedykowanej do tego zastosowania. Korzystanie z tej ostatniej ma wiele zalet, takich jak łatwiejsze składanie obudowy czy możliwość wielokrotnego demontażu. Dodatkowo stapianie tworzywa wokół tulei scala warstwy w tym miejscu, lokalnie wzmacniając wydrukowany element.

Montaż obudowy

Proces składania całości był relatywnie prosty, ale w jego trakcie pojawiły się jednak pewne problemy Jak wspomniano wcześniej, część paneli trzeba było przeprojektować i wydrukować od nowa. Wszystkie elementy musiały też być umyte, gdyż pokrywała je cienka warstwa kleju używanego w celu ułatwienia separacji od blatu. PETG przywiera do standardowych blatów używanych w druku 3D na tyle mocno, że próba oderwania może zniszczyć powierzchnię stołu roboczego drukarki. Panele wymagały ponadto oszlifowania krawędzi i powierzchni styku, gdyż proces drukowania tworzy czasami naddatki na narożnikach i krawędziach. Tu pojawia się kolejna zaleta PETG – tworzywo to łatwiej obrobić pilnikiem, gdyż jego temperatura mięknięcia jest wystarczająco wysoka, by proces szlifowania nie stapiał opiłków (co mogłoby doprowadzić trwałego zabrudzenia powierzchni roboczej pilnika). Nadal jednak należy ograniczyć się do użycia narzędzi ręcznych.

Dwa panele zostały wydrukowane ponownie, z powodu błędów w czasie wtapiania tulei. Nowy panel prawy nastręczył sporo kłopotów w czasie montażu, gdyż otwory pod wkręty mocujące go do panelu dolnego miały nadmiar tworzywa, przez co same wkręty nie chciały się zagłębić. Po dwóch godzinach obróbki mechanicznej i termicznej udało się dokonać montażu dwóch z trzech wkrętów, co wystarcza do wstępnego złożenia całości. Panel prawy trzymany też jest przez panele: tylny i górny, a panel przedni i kontrolny dodatkowo go stabilizują. Płyta przednia została przeprojektowana, by lepiej umocować gniazda bananowe i umożliwić umieszczenie napisów nad nimi. Dodano też kolejne elementy pozwalające lepiej umocować przełącznik znajdujący się między gniazdami. Niestety sam przełącznik uległ wcześniej uszkodzeniu, dlatego brakuje go na zdjęciu. Przy okazji montażu panelu kontrolnego okazało się, że przymocowana do niego płytka drukowana za bardzo się zbliża do wentylatora – jego narożnik został odpiłowany. Złożoną obudowę pokazano na fotografii tytułowej, w zestawieniu z modelem z poprzedniej części artykułu, a także na fotografii 3.

Nie jest to jednak wersja ostateczna tej obudowy. Dla przykładu wentylator zostanie przesunięty lekko w głąb, by rozwiązać problem zawadzania o płytkę drukowaną. Panel kontrolny zaś zyska fazowania wokół otworów pod diody LED. Otwory pod wkręty wentylatora też powinny mieć lekkie fazowanie, by lepiej zrównać łby mocowań z obudową. Sposób montażu nakrętek w panelu dolnym też nie jest doskonały – nadmiar materiału utrudniał ich instalację i wymagał wkręcania wkrętów od góry celem ich „dociągnięcia” – takie brutalne traktowanie tworzywa nie jest zalecane.

Zakończenie

Prezentowana obudowa nie jest jeszcze skończonym projektem, nie będziemy jednak wracać do niej w ramach tego cyklu. Warto nadmienić, że na wydruk kolejnych wersji poszczególnych paneli aż do stanu bieżącego zużyto około 600 gramów filamentu PETG, czyli całkiem sporo. Proces inkrementalnego wprowadzania poprawek sprawdza się jednak bardzo dobrze w projektowaniu, gdy można sprawdzić spasowanie elementów w rzeczywistym świecie. Zrobienie tego w świecie wirtualnym wymagałoby opracowania modelu niemal każdego elementu.

W następnej części odejdziemy na jakiś czas od obudów i skupimy się nad rozwiązaniami z pogranicza mechaniki i elektroniki – zajmiemy się tworzeniem własnych, niestandardowych przełączników z użyciem typowych elementów stykowych.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj