Na rynku istnieje wiele programów CAD (Computer Aided Design), ceny większości wykraczają jednak daleko poza budżet hobbystów, a nawet małych firm. Dostępne są też narzędzia darmowe, jak FreeCAD, Ondsel czy SolveSpace. Niestety, programy te bywają niestabilne, niekompletne i problematyczne w użyciu. Oczywiście, ta sytuacja powoli się zmienia i z czasem wymienione programy będą zapewne pełnoprawnymi alternatywami dla komercyjnych produktów, ale nie ma sensu czekanie na tę odległą przyszłość. Rekomendowanym programem, którego użyjemy w tej serii artykułów, będzie Autodesk Fusion 360. Program ten oferuje darmowe licencje dla hobbystów oraz małych firm i start-upów (po weryfikacji danych), a także rozsądnie wycenioną licencję komercyjną. Środowisko zapewnia bogaty zestaw narzędzi do projektowania elementów i urządzeń, przygotowywania plików produkcyjnych, czy nawet testowania i generowania części z użyciem metody elementów skończonych i uczenia maszynowego. Wersja darmowa ma kilka ograniczeń, z których najbardziej przeszkadza limit dziesięciu aktywnych plików. Nieużywane projekty trzeba archiwizować, ale można je przywrócić za pomocą menedżera plików na stronie Autodesk.

Poznajemy Autodesk Fusion 360 i podstawy projektowania parametrycznego

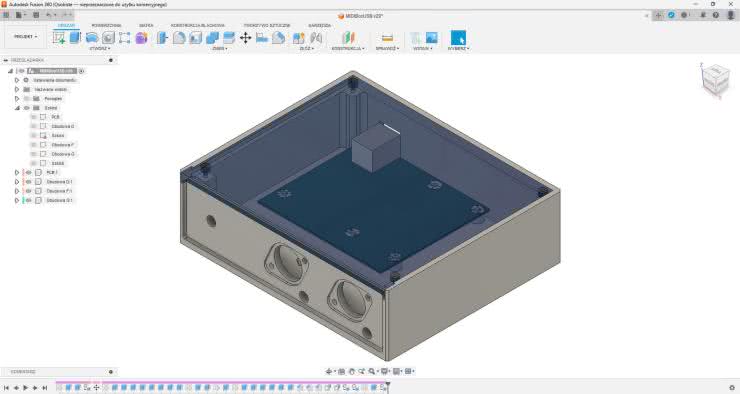

Proces rejestracji i instalacji programu Autodesk Fusion 360 nie będzie omawiany. Zamiast tego położony zostanie nacisk na zapoznanie się z interfejsem użytkownika i zasadami projektowania parametrycznego. Rysunek 1 pokazuje główne okno programu. Górną część okna zajmuje paleta narzędzi, podzielona na zakładki. Po lewej stronie można wybrać, jakim aspektem projektu się zajmujemy. Domyślnie wybrana jest paleta projektowania. Poniżej tego menu znajduje się przeglądarka elementów projektu: szkiców, brył i części. Prawy górny róg okna głównego zajmuje kostka, która pozwala manipulować widokiem 3D i wrócić do widoku domyślnego. Na samym dole okna znajduje się zaś „linia czasu” pozwalająca na przeglądanie kolejnych operacji i edytowanie ich. Na zrzucie ekranu widać też ostrzeżenie o osiągnięciu limitu dokumentów. Z pozostałymi elementami interfejsu będziemy się zapoznawać w miarę potrzeb.

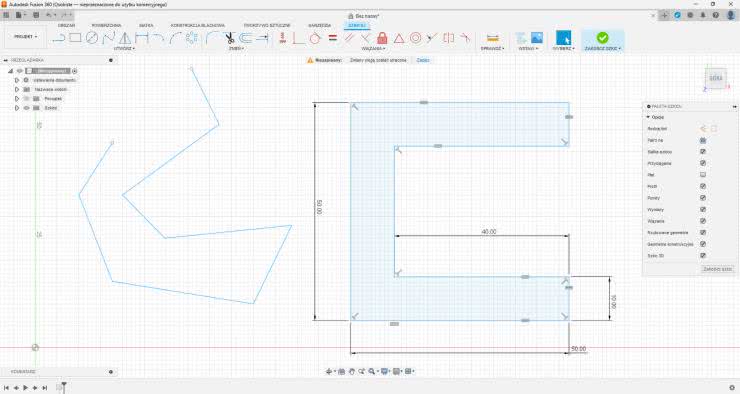

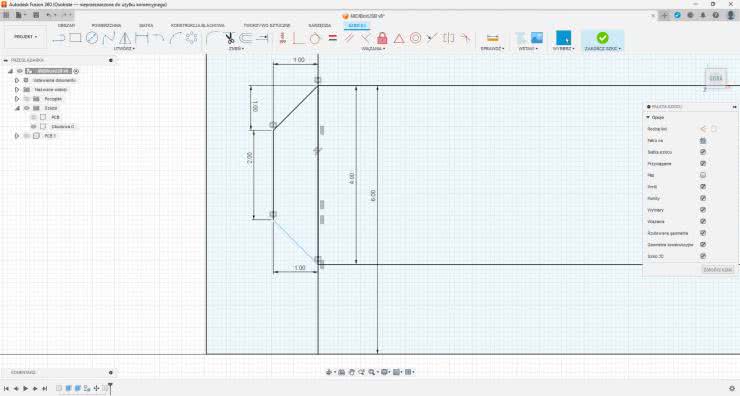

Ideą projektowania parametrycznego jest tworzenie szkicu bądź szkiców pożądanego elementu, definiowanie ich wymiarów oraz zależności, a następnie przekształcanie dwuwymiarowych szkiców w trójwymiarowe bryły. Następnie bryły te można modyfikować za pomocą innych szkiców lub modyfikatorów. Co więcej, w każdej chwili można cofnąć się do wcześniejszej operacji lub szkicu i wprowadzić zmiany. Choć idea wydaje się dość prosta, w praktyce proces jest bardziej skomplikowany. Samo tworzenie szkicu wymaga na początku wyboru płaszczyzny, na jakiej ów szkic będzie tworzony. Pierwszy szkic może być tworzony w trzech podstawowych płaszczyznach standardowego dla programów do modelowania układu współrzędnych, ale kolejne szkice mogą być tworzone na powierzchniach trójwymiarowej bryły albo na płaszczyznach konstrukcyjnych lub stycznych do powierzchni bryły. Tworzenie samego rysunku technicznego, opisującego kształt bryły, też jest rozbudowanym procesem. Dla przykładu można, używając linii, narysować zgrubny kształt bryły, a następnie dodać wymiary i wiązania, które ten zgrubny kształt przekształcą w dobrze zdefiniowany profil. Ów obrys można następnie przekształcić w trójwymiarową bryłę. Na rysunku 2 pokazano zgrubny, niedomknięty profil (po lewej) oraz kopię tego profilu, zamkniętą wiązaniami i mającą zdefiniowane parametry (po prawej).

Gotowy profil można „wyciągnąć” do trójwymiarowej bryły poprzez zaznaczanie całości lub wybranych fragmentów i dodawanie im „grubości” – jest to wyciąganie proste, i z tego narzędzia będziemy korzystać najwięcej. Szkic może zawierać wiele kształtów, niczym tradycyjny rysunek techniczny, a każdy z tych kształtów można przekształcić w trójwymiarową bryłę. Gdy jedna bryła styka się z drugą bryłą lub ją przecina, można wybrać, czy te bryły zostaną scalone, czy później stworzona bryła usunie fragment z pierwszej bryły, czy też rezultatem procesu będzie tylko część wspólna obu brył. Poza wyciąganiem brył można też je obrócić wokół wybranej linii lub osi układu współrzędnych albo przeciągnąć kształt narysowany w jednej płaszczyźnie wzdłuż linii narysowanej w innej, prostopadłej płaszczyźnie. Poza tworzeniem brył ze szkiców można też stworzyć kilka podstawowych kształtów, jak sześciany czy walce.

Kolejnym elementem projektowania parametrycznego są narzędzia modyfikujące bryły, jak zaokrąglanie czy fazowanie krawędzi, przesuwanie płaszczyzn bryły, dzielenie bryły wzdłuż płaszczyzny cięcia czy też zmiana litej bryły na skorupę. Każde z narzędzi modyfikacji ma szereg parametrów, które można precyzyjnie określić, podobnie jak parametry narzędzi tworzących bryły ze szkiców czy wymiary w samych szkicach. Warto też wspomnieć o modyfikatorze pozwalającym na wykonywanie operacji logicznych na bryłach i komponentach. Praktycznym zastosowaniem jest tworzenie złożonego kształtu, z dodanymi kanałami odlewniczymi, a następnie otoczenie go litą bryłą, od której ten kształt zostanie odjęty za pomocą operatora logicznego. W efekcie powstanie lita forma, którą można dalej podzielić na dwie części. W ten sposób po wydrukowaniu uzyskamy formę do odlewania elementu z, na przykład, medycznego silikonu. Jedną z zaawansowanych technik projektowych jest użycie narzędzi do fotogrametrii w celu wygenerowania modelu trójwymiarowego części ciała, a następnie stworzenie dopasowanego do tegoż modelu komplementarnego kształtu, by w końcu kształt ten wydrukować lub użyć do wykonania formy odlewniczej. Końcowym rezultatem tego złożonego procesu (którym być może zajmiemy się w przyszłości) będzie element nośny dla elektroniki noszonej na ciele.

Ostatnią rzeczą, o której warto wspomnieć, jest fakt, że każdy wymiar elementu, profilu, bryły czy modyfikatora może być zdefiniowany za pomocą równania albo może być powiązany z innym parametrem. Dla przykładu: da się zdefiniować średnicę trzpienia w jednym elemencie i przypisać jej wartość do średnicy otworu w innej części. W ten sposób – gdy zmienimy średnicę trzpienia – średnica otworu też ulegnie zmianie. Programy CAD do projektowania parametrycznego oferują możliwość stworzenia tabeli kluczowych wymiarów, które projektant może potem modyfikować wedle potrzeby. Przykładowym zastosowaniem tej funkcjonalności jest tworzenie modeli pojemników o specyficznej konstrukcji, ale o łatwo edytowalnych wymiarach. Ponieważ dozwolone jest też użycie formuł, edycja pojedynczego parametru może mieć wpływ na wiele elementów modelu. Parametr opisujący średnicę otworu montażowego może przykładowo nie tylko zmieniać tę średnicę, ale też średnicę wgłębienia na wkręt lub wypustu, w którym jest on mocowany.

Modelowanie prostej obudowy

Spróbujmy zatem zaprojektować prostą obudowę w programie Autodesk Fusion 360. Obudowa będzie przeznaczona do płytki interfejsu USB-MIDI (stanowiącego część projektu MIDIBox) i wykonana na drukarce 3D, co narzuca pewne ograniczenia. W obudowie muszą się znaleźć otwory pod gniazda USB i DIN oraz trzy diody LED, a także elementy pozwalające umocować płytkę i zamknąć obudowę. Druk 3D narzuca jednak pewne ograniczenia. Po pierwsze, wytrzymałość w osi Z jest z grubsza dwa razy mniejsza niż w osiach X i Y. Ma to szczególne znaczenie w przypadku rozciągania wzdłuż osi Z oraz występowania sił ścinających prostopadłych do tej osi. Drugim ograniczeniem są wszelkie nawisy i mostki – w większości przypadków brak podpór dodanych w slicerze sprawi, że te elementy wyjdą źle. Dla estetów znaczenie ma też fakt, iż tylko powierzchnia przylegająca do blatu będzie relatywnie ładna. Boki będą miały mniej lub bardziej widoczne linie druku, a i góra także może nie wyglądać najlepiej. Niektóre filamenty są podatne na obróbkę mechaniczną, a inne na wygładzanie oparami acetonu. Najpopularniejszy materiał – PLA – jest pod tymi względami problematyczny.

Najlepszym rozwiązaniem byłoby zatem wykonanie każdej ścianki obudowy jako oddzielnego elementu. Jeśli zewnętrzne powierzchnie będą leżeć na blacie drukarki, cała obudowa będzie się dobrze prezentować. Problemem tego rozwiązania jest konieczność opracowania dobrej metody łączenia paneli obudowy w jednolitą całość. Są na to sposoby, jak klipsy, wpusty, klejenie lub montaż na wkręty. Ba, taką obudowę można wręcz „zlutować”, jeśli ktoś ma do tego cierpliwość i zdolności manualne. Drugą opcją jest zaprojektowanie obudowy dwuczęściowej: jedna część łączy podstawę z panelami przednim i tylnym, druga zaś – górę z boczkami. Trzecia możliwość to obudowa, w której przynajmniej jeden panel jest oddzielną częścią, a góra i dół reszty obudowy są rozdzielone na środku. Gotowe obudowy uniwersalne tego typu są bardzo popularne wśród hobbystów. W tym konkretnym wypadku zastosujemy konstrukcję trzyczęściową: panel przedni zostanie wydrukowany oddzielnie (dla większej wytrzymałości), a górna pokrywa będzie wsuwana na miejsce przed skręceniem. Linie warstw zostaną zaś wykorzystane w celach ozdobnych dzięki zastosowaniu jednej z zaawansowanych opcji slicera.

Na początek wykonamy szkic reprezentujący płytkę drukowaną i jej najistotniejszy element – gniazdo USB typ B. Istnieją trzy metody pozwalające przenieść informację o wymiarach ze świata rzeczywistego do programu Fusion 360. Można zastosować wspomnianą fotogrametrię, czyli użycie zestawu fotografii lub skanera 3D, by stworzyć model obiektu. Model taki często wymaga poprawek w programie do modelowania trójwymiarowego. Czasami też trzeba zdefiniować przynajmniej jeden wymiar, by model został poprawnie przeskalowany. Druga metoda to wykonanie pojedynczego zdjęcia, zaimportowanie go do programu, a następnie zdefiniowanie jednego wymiaru na nim, by całość została odpowiednio przeskalowana. Używając zdjęcia jako tła, można stworzyć szkic, a wymiary elementów na nim zostaną zdefiniowane względem tego zdjęcia. Zaletą tej metody jest fakt, że relatywnie łatwo można odtworzyć bardziej skomplikowane, organiczne kształty używając splajnów. Są to krzywe opisane matematycznie, przechodzące przez wybrane punkty, a dźwignie przy tych punktach pozwalają regulować zakrzywienie i kąt danego fragmentu. Użycie zdjęcia wymaga jednak, by sama fotografia była odpowiednio wykonana: płaszczyzna obiektu, na której nam zależy, musi być wyśrodkowana w kadrze i absolutnie prostopadła do osi obiektywu, inaczej pojawią się błędy perspektywy. Dodatkowym problemem, który pojawi się, jeśli fotografowany obiekt ma elementy różnych wysokości, jest fakt, że te elementy będą zasłaniać inne fragmenty, zwłaszcza jeżeli zdjęcie robione jest z bliska obiektywem szerokokątnym. Ponieważ jednak obiektem do odwzorowania jest płytka drukowana z jednym gniazdem, którą można opisać jako kolekcję prostokątów i okręgów (otworów montażowych), zastosujemy metodę najprostszą i po prostu przeniesiemy wymiary do szkicu za pomocą suwmiarki.

Rysunek 3 pokazuje szkic płytki. Szkic jest wykonany na płaszczyźnie X-Y w tej samej orientacji, w jakiej będzie wykonana obudowa. Otwory montażowe na płytce mają średnicę 2,5 mm, co jest istotne, gdyż mierząc odległość krawędzi otworu do krawędzi płytki, trzeba doliczyć połowę średnicy, bo program wyznacza odległość od środka koła, a nie od jego krawędzi. Tak samo mierząc odległość między dwoma otworami, trzeba doliczyć sumę promieni obu okręgów. Czytelnik zauważy, że prostokąt symbolizujący gniazdo USB wystaje nieco poza krawędź płytki – jest to zgodne z rzeczywistością i istotne dla projektu obudowy, by ta nie napierała na gniazdo – naprężenia bowiem mogą uszkodzić zarówno samo złącze, jak i płytkę lub obudowę. Oczywiście z tego szkicu stworzono trójwymiarową bryłę, barwiąc ją na stosowne kolory (klawisz [A]), a potem przekształcono na komponent. Za pomocą narzędzia przesuwania [M] podnieśmy ten komponent o 6 mm.

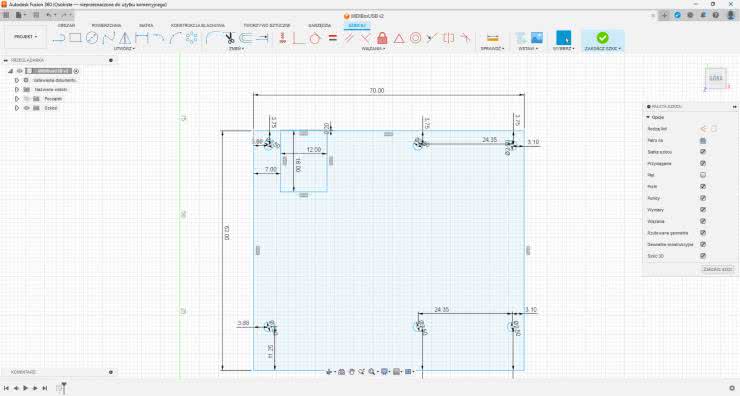

W tym miejscu początkujący użytkownik aplikacji wróciłby do szkicu płytki drukowanej i uzupełniłby go o resztę elementów obudowy. Nie jest to właściwa metoda pracy, gdyż prowadzi do nie tylko niepotrzebnej komplikacji szkicu, ale też utrudnia edytowanie obudowy w przyszłości. Przed rozpoczęciem nowego szkicu należy uczynić poprzedni szkic widocznym, ale ukryć komponent. Nowy szkic powinien być na tej samej płaszczyźnie. Następnie trzeba dodać sześć okręgów, które będą otworami pod wkręty i każdy z nich powiązać z otworem w płytce za pomocą wiązania „współosiowość”. Reszta obudowy składa się z prostokąta o wymiarach 114×97 mm. Następnym krokiem jest użycie odsunięcia [O], odznaczenie wyboru łańcuchowego i wybranie trzech krawędzi prostokąta. Odległość to 3 mm na zewnątrz. Dzięki temu obudowa będzie miała wymiary 120×100 mm. Wewnętrzny prostokąt obudowy został odsunięty na 4 mm od otworu w płytce i o 15 mm od boku gniazda, od lewej strony. Zostawi to dość luzu dla złącza. Następnie należy dodać kolejne koła o średnicy 6 mm, współosiowe z kołami 2,5 mm. To będą kołki nośne płytki. By zamknąć ścianki obudowy, należy użyć narzędzia „rozwijaj”, które wydłuża każdą linię. W górnych narożnikach dodać można dwa kwadraty 6×6 mm, a w każdym z nich wycentrowany otwór 2,5 mm. Elementy te zostały zaokrąglone, co je nieco wzmacnia, ale też pomaga w procesie drukowana. Ostatnim elementem do wykonania jest front. Najpierw rysujemy prostokąt bez wymiarów. Grubość jest następnie zdefiniowana na 4 mm, a odległość jego górnej krawędzi od dolnej krawędzi obudowy to 6 mm. Z jednej strony prostokąta dodane są trzy linie tworzące trapez. Istotne jest, by kąt boków trapezu względem bocznej krawędzi tego prostokąta wynosił maksymalnie 45° – gdy front będzie drukowany, te krawędzie będą „wisieć” w powietrzu nad blatem. Maksymalny kąt tego nawisu wynosi zazwyczaj właśnie 45° w przypadku wielu starszych modeli drukarek 3D, ale w nowszych maszynach, dobrze skalibrowanych dla danego filamentu, może wynieść nawet 55°. Na środku prostokąta dodana jest linia pionowa, przy czym należy wybrać punkt oznaczony trójkątem środka linii poziomej. Linia ta zmieniana jest na linię konstrukcyjną [X], a następnie należy użyć narzędzia „odbicie”, z tą linią w roli osi odbicia, co spowoduje odbicie lustrzane trapezu. Wiązanie współliniowości pozwoli nam umieścić boczną krawędź prostokąta obudowy równo z wewnętrzną ścianką obudowy, dzięki czemu potem trapezy staną się wcięciami w ściankach. Poziomą część prostokąta należy powiązać równością z szerokością wnętrza obudowy.

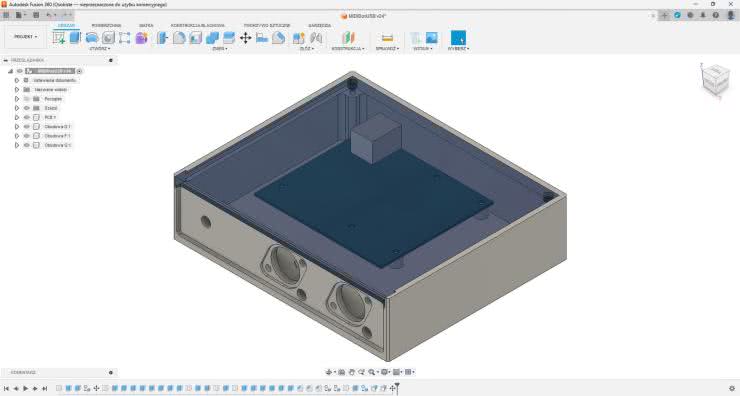

Rysunek 4 pokazuje gotową obudowę, a rysunek 5 detal frontu.

Czas na wyciąganie proste. Najpierw całość wyciągamy w dół na 3 mm, potem kołki w górę na 5 mm. Elementy frontu zagłębić trzeba na 1 mm w obudowę, ścianki wyciągnąć na 27 mm, narożniki na 22 mm, wnętrza otworów w narożnikach na 17 mm. Na koniec ukrywamy obudowę i wyciągamy elementy frontu na 1 mm w dół, a potem na 22 mm w górę. Na razie nie będziemy przekształcać powstałych brył na komponenty – będą jeszcze modyfikowane.

Front obudowy powinien mieć otwory pod dwa gniazda DIN i trzy diody LED. W przypadku diod wystarczy dodać otwory 5 mm w wybranych miejscach, gniazda jednak są nieco bardziej skomplikowane. Nie musimy jednak samodzielnie ich mierzyć, bo producent zrobił to już wcześniej – wystarczy znaleźć notę katalogową zawierającą wszystkie niezbędne wymiary. Ba, gniazda DIN mają wymiary standardowe, więc nie trzeba nawet szukać konkretnego modelu danego producenta.

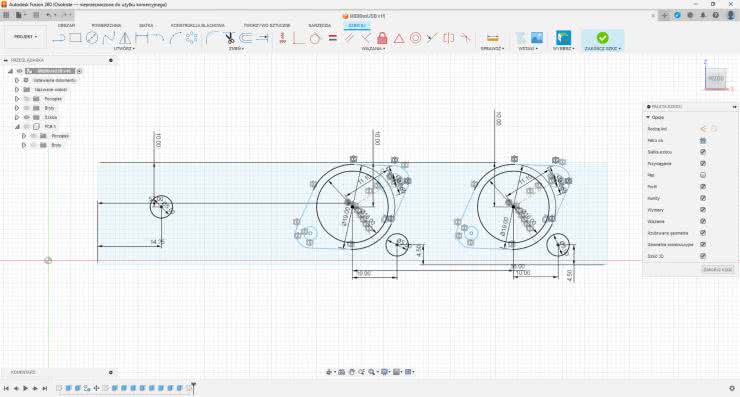

Stwórzmy więc nowy szkic, ale tym razem zamiast płaszczyzny układu współrzędnych użyjemy frontu obudowy. Rysujemy dwa okręgi: 16 mm i 19 mm (powinny być koncentryczne). Od środka rysujemy poziomą linię o długości 11,1 mm i przekształcamy ją na linię konstrukcyjną. Od razu można dodać drugą linię konstrukcyjną, pionową. Na końcu linii poziomej umieszczamy dwa koncentryczne okręgi: 3 mm i 6,6 mm. Kolejnym krokiem jest narysowanie linii bez konkretnej długości, poniżej naszych okręgów. Wybieramy wiązanie „styczny” i klikamy najpierw na linię, potem na okrąg 6,6 mm. Potem ponownie na linię i na okrąg 19 mm. Końce linii wystające poza okręgi przycinamy [T]. Teraz klikamy narzędzie „odbicie”, wybieramy tę linię, a jako oś wskazujemy poziomą linię konstrukcyjną. Powtarzamy operację, tym razem wybierając obie linie i okręgi 3 mm oraz 6,6 mm, a jako oś odbicia wybieramy pionową linię konstrukcyjną. Na koniec przycinamy zbędne fragmenty okręgów 6,6 mm i 19 mm. Jeśli któraś z linii konstrukcyjnych ma wiązanie „poziomo/pionowo”, to warto zmienić je na „prostopadły”. Ostatni krok to obrócenie naszego gniazdka, by ładniej prezentowało się w obudowie – narzędzie przesuwania i obrotu kryje się pod skrótem klawiszowym [M]. Wybieramy obrót, jako obiekty do obrotu wybieramy wszystkie linie gniazdka, łącznie z konstrukcyjnymi. Jako oś obrotu wybrać należy środkowy okrąg. Przesuwamy chwytem do obrotu w lewo, a następnie wpisujemy dokładną wartość 33,956 – o tyle stopni trzeba obrócić gniazdko, by jego boczna krawędź była równoległa do podstawy obudowy. Kolejny krok to ustawienie gniazdka. Na początek użyjmy definiowania wymiarów [D], by ustawić środek gniazdka w odległości (60–3=57) mm od lewej krawędzi. Odległość od górnej krawędzi powinna wynosić 10 mm. Ponownie wybieramy narzędzie przesuwania i zaznaczamy całe gniazdko, tym razem jednak należy zaznaczyć opcję „utwórz kopię” i przesunąć nowe gniazdko w prawo poza obrys pierwszego gniazdka. Ponownie definiujemy odległość od górnej krawędzi na 10 mm, druga definicja odległości powinna być między gniazdkami i mieć wartość 36 mm.

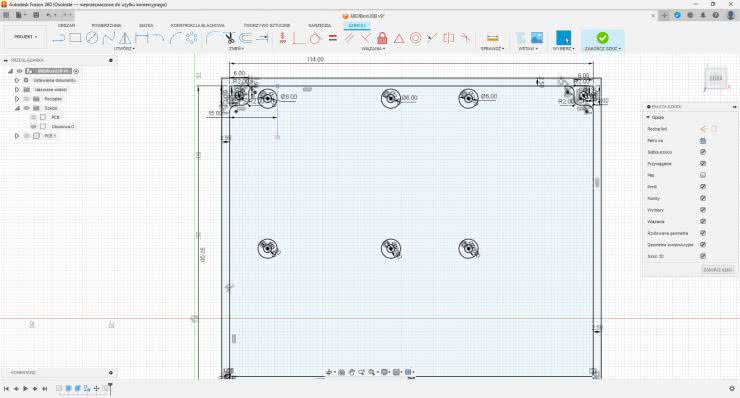

Czas na dodanie diod LED. Pierwsza będzie po lewej stronie gniazd, w odległości (57/4=14,25 mm) od lewej krawędzi i 10 mm od górnej. Druga i trzecia będą po prawej od każdego z gniazd, w odległości 10 mm od środka gniazd i 4,5 mm od dolnej krawędzi frontu. Rysunek 6 prezentuje skończony szkic. Czas na pokazanie brył obudowy i wyciąganie proste.

Na początek wybieramy otwory 5 mm, 3 mm i 16 mm, te zagłębiamy na –5 mm, by wyciąć otwory. Zagłębmy też kontury gniazd na –1 mm. Przy okazji zróbmy też otwór na wtyczkę USB. W tym celu włączamy widoczność komponentu, ale ukrywamy bryły. Obracamy widok tak, by ukazać tył płytki, a następnie tworzymy nowy szkic na powierzchni tylnej gniazdka. Natychmiast wybieramy całą powierzchnię, a potem wyciągnięcie proste skrótem [E]. Wpisujemy odległość 10 mm i włączamy widoczność brył. Po potwierdzeniu powstanie otwór na wtyk.

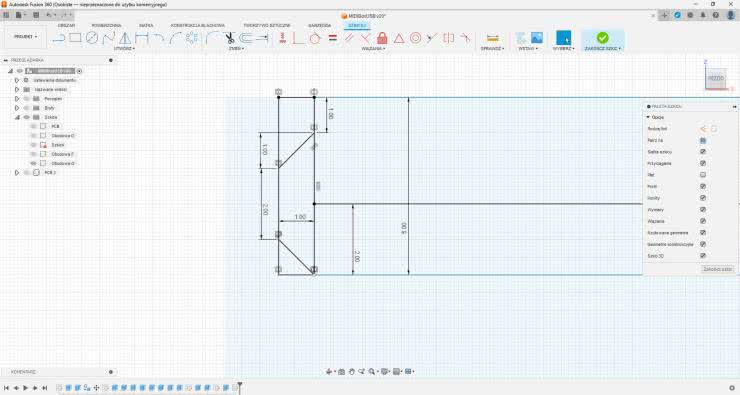

Ostatni element do wykonania to górna część obudowy. Zaczniemy od nowego szkicu, tym razem wybierzemy frontową powierzchnię głównej części obudowy. Na początek tworzymy prostokąt o wysokości 5 mm, którego górne narożniki wiążemy z wewnętrznymi narożnikami ścianek obudowy za pomocą „zgodności”. Dodajemy odsunięcie 2 mm od dolnej krawędzi w górę. Dodajmy też od razu linię konstrukcyjną na środku prostokąta, by móc lewą i prawą stronę odbić później z użyciem lustra szkicu. Z jednej strony tworzymy znany już kształt trapezu, zaczynając od dolnego narożnika prostokąta. Pionowa linia trapezu powinna być równoległa do boku prostokąta. Po jego skończeniu linię wydłużamy do górnej krawędzi ścianki, wydłużamy też górną linię prostokąta. Czynność powtarzamy także w dolnej części trapezu. Całość odbijamy, używając linii konstrukcyjnej jako osi. Fragment szkicu na tym etapie pokazuje rysunek 7.

Czas na wyciąganie. Zaczniemy od zrobienia wcięć w obudowie, więc ta musi być widoczna. Trapezy wcinamy na 97 mm, bo taka będzie długość pokrywy. Następnie wcinamy części zmieniające trapezy w prostokąty, na 6 mm. Jest to konieczne, by można było wsunąć front w kanał, a potem ten kanał ukryć. Ukrywamy teraz dół i front obudowy oraz wyciągamy front z trapezami na 97 mm. Uzupełniamy prostokątne części na 6 mm, a potem dolny pasek prostokąta wcinamy na 2 mm. Teraz „dziwne” wymiary frontu nabiorą sensu. Ukrywamy bieżący szkic i wyświetlamy szkic głównej części obudowy – trzeba dodać otwory pod wkręty. Zostały jeszcze tylko drobne dodatki estetyczne.

Użyjemy modyfikatora „faza”, by ściąć pionowe krawędzie obudowy na 1 mm, a także wewnętrzne rogi wgłębienia we froncie. Dodajmy jeszcze jeden, już ostatni szkic, na górnej powierzchni obudowy. Na tym szkicu znajdą się dwa okręgi 4 mm, koncentrycznie, z otworami. Wgłębiamy te okręgi na 2 mm w obudowę, by w nich ukryły się wkręty. Gotowa obudowa wraz z płytką drukowaną pokazana jest na rysunku 8, pokrywkę ukazano jako częściowo przezroczystą. Ostatni krok to zapisanie komponentów jako siatek STL dla slicera.

W tym miejscu pragnę przyznać się Czytelnikowi do popełnienia dwóch błędów: otwory pod wkręty powinny mieć średnicę 2 mm, a nie 2,5 mm, jak podałem w opisie tworzenia dołu obudowy. Podobnie otwory montażowe dla gniazd DIN mają wpisaną średnicę 3 mm, podczas gdy powinno być 2,5 mm. Ale tu właśnie objawia się potęga współczesnego programu CAD. Wystarczy bowiem otworzyć szkic do edycji i zmienić średnice okręgów. Dla szkicu dołu obudowy wszystkie okręgi 2,5 mm trzeba zamienić na 2 mm, po prostu klikając na wartość oraz ją wyedytować. W szkicu frontu obudowy, przy każdym gnieździe DIN, edytujemy tylko jeden okrąg 3 mm na 2,5 mm. Drugi jest bowiem lustrzanym jego odbiciem i jego wymiar także zostanie zmieniony. Po zamknięciu szkicu komponenty zostaną automatycznie zaktualizowane, użytkownik nie musi nic więcej robić, poza ponownym zapisaniem komponentów jako siatek STL.

Wydruk i montaż

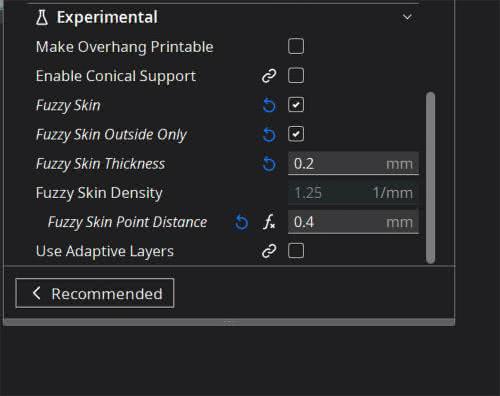

Obudowa będzie wykonana z czarnego PLA. Jako slicera użyjemy Ultimaker Cura. Grubość warstw 0,2 mm, wypełnienie 25%, grubość ścianek 1,8 mm. Ważna uwaga: panel frontowy należy obrócić „frontem” do dołu, górną część zaś trzeba będzie obrócić o 180 stopni. Dla dolnej obudowy wybieramy podpory typu „Tree support” z opcją „Touch bulid plate only”. Wybieramy też w sekcji „Experimental” opcję „Fuzzy skin”, z parametrami jak na rysunku 9. Front i góra powinny być drukowane bez tej opcji i z normalnymi podporami. Co więcej, front może mieć wypełnienie 100%, podczas gdy w przypadku reszty wystarczy 25%.

Czytelnikowi należy się wyjaśnienie, co robi opcja „Fuzzy skin”. Mówiąc w uproszczeniu: slicer, planując ruch ekstrudera przy układaniu zewnętrznych warstw ścianek, dodaje do normalnego ruchu także niewielkie przesunięcie prostopadłe do kierunku układania filamentu. Ruch ten jest losowy, a parametry na rysunku 9 pozwalają zdefiniować maksymalne jego limity. W efekcie ścianki wydruku nie będą gładkie, lecz będą zawierać szereg trójkątnych wypukłości i wklęsłości, które tworzą teksturowane ścianki, co też ukrywa linie warstw. Użycie tej opcji spowalnia wydruk, ale efekt końcowy jest wart tych dodatkowych kilku minut. Sugerowane wartości dają dobre efekty, ale Czytelnik powinien poeksperymentować z ich wartościami, drukując proste kształty, np. kostkę kalibracyjną.

Po wydrukowaniu elementy obudowy zostały obrobione. Podpory usunięto za pomocą grubej igły do szycia skór i ciężkich tkanin oraz za pomocą nożyka z ostrzem jednorazowym. Naddatki zostały oderwane ręcznie, a krawędzie obrobione pilnikiem. Złożone elementy obudowy można zobaczyć na fotografii 1.

Warto zwrócić uwagę na teksturę obudowy. Blat ma delikatne teksturowanie, które oddane jest na górnej i przedniej ściance (oraz na spodzie). Boki natomiast mają własną teksturę uzyskaną dzięki funkcji „Fuzzy skin”. Natychmiast rzucą się w oczy dwa drobne problemy. Po pierwsze, wieczko mimo obróbki odstaje – boczne ścianki nie są dość sztywne, by krawędzie wieczka były wystarczająco dobrze ściśnięte. Po drugie, wąskie paski materiału nad gniazdami nie zostały wcale wydrukowane. Te detale były zbyt drobne dla slicera w przypadku druku z szerokością filamentu 0,6 mm i grubością ścianki 1,8 mm. Trzecim, nieoczywistym problemem, jest wysokość obudowy. Wewnątrz jest za mało miejsca na złącza do listw kołkowych goldpin. Co zatem można zrobić? Oczywistą odpowiedzią jest edytowanie projektu – już to raz robiliśmy. Do szkicu dolnej części obudowy dodamy dwa okręgi i kwadraty, tylko tym razem w odległości 1 mm od miejsca, gdzie znajduje się tylna strona frontu. Po zapisaniu zmian na osi czasu trzeba odnaleźć operację, która posłużyła do wyciągania ścianek obudowy i ją edytować. Zmienia się tylko wysokość wyciągnięcia, z 27 mm na 32 mm. Następnie edytujemy wyciągnięcia elementów, które posłużą do skręcenia obudowy – do zaznaczeń dodajemy dwa nowe elementy, a wysokość podnosimy z 17 i 22 mm na – odpowiednio – 22 i 27 mm. O tyle samo podnosimy wysokość wyciągnięcia frontu. Na koniec musimy dodać nowe otwory do górnej części obudowy, najpierw edytując stosowne wyciągnięcie, a potem szkic i wyciągnięcie, które dodało wgłębienie. Na koniec edytujemy szkic panelu przedniego, by przesunąć otwór diody zasilania i oba gniazdka o 12,5 mm w dół (zamiast o 10 mm). Rysunek 10 pokazuje wygląd uaktualnionego projektu, a fotografia tytułowa prezentuje gotowe urządzenie.

Zakończenie

Jak widać, druk 3D znacznie upraszcza proces prototypowania i testowania rozwiązań. Osoba projektująca obudowy do produkcji metodą wtryskową musi być dużo bardziej ostrożna i pewna swego projektu, gdyż każdy błąd może kosztować tyle, co nowa forma wtryskowa, czyli przynajmniej 20...40 tysięcy złotych w przypadku form stalowych. Koszty powyższych błędów zamknęły się natomiast w kilku godzinach pracy drukarki i kilkudziesięciu gramach tworzywa sztucznego. Ale nie tylko w prototypowaniu druk 3D może wspierać hobbystę lub małą firmę – sprawdzi się też przy produkcji małoseryjnej czy do produkcji na żądanie, czyli gdy klient zechce nabyć jakiś produkt wymagający nietypowej obudowy.

W następnej części przyjrzymy się nieco bardziej zaawansowanym technikom, jak używanie wtapianych wkładek gwintowanych, ukrytych nakrętek czy właściwe projektowanie paneli z przyciskami i ekranami LCD.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj