Wybór odpowiedniego materiału ma kolosalne znaczenie z punktu widzenia jakości i wytrzymałości gotowego produktu. Ponieważ druk 3D różni się od metod odlewania czy wtryskiwania, wydruki mogą zachowywać się inaczej niż elementy produkowane metodami tradycyjnymi. Nas, jako elektroników, interesuje zwykle przede wszystkim temperatura mięknięcia oraz właściwości izolacyjne, w drugiej zaś kolejności wytrzymałość mechaniczna. Istotnymi parametrami są też wymagania co do drukarki, gdyż nie każdy materiał da się zastosować w drukowaniu na tanim urządzeniu przeznaczonym raczej dla hobbystów.

Ogólnie o filamentach

Większość dostępnych filamentów oferowanych jest w standardowej średnicy 1,75 mm. Dostarcza się je najczęściej na szpulach o dość typowych rozmiarach – filamenty sprzedawane są na kilogramy w ilościach 250 g, 500 g, 875 g i 1 kg, choć niekiedy można spotkać zasobniki większe, nawet 3-kilogramowe. W handlu napotkamy też filamenty „refill”, czyli pozbawione szpuli, które trzeba samodzielnie na pustą szpulę nawinąć (co przekłada się na nieco niższą cenę produktu). Inną ciekawostkę stanowią tanie filamenty „przejściowe”, idealne do prototypowania, gdy kolor wydruku nie ma znaczenia.

Powstają one, gdy w fabryce zmienia się kolor granulatu w ekstruderze filamentu – do zbiornika z resztkami granulatu jednego koloru sypie się nowy granulat innego koloru. Czasami natomiast do ekstrudera celowo sypie się granulaty różnych kolorów, by uzyskać filament z efektem tęczy – barwy przechodzą wówczas płynnie wraz z kolejnymi warstwami wydruku (tęczowe filamenty i wydruki nimi wykonane prezentuje fotografia 1).

Innym rodzajem wielokolorowego materiału jest filament dwu- i trzykolorowy, w przypadku którego tworzywa o różnych kolorach są ekstrudowane w jeden wspólny filament – wykonane nim wydruki zmieniają kolory zależnie od strony, na którą patrzymy (taki termoplast i wykonany nim wydruk pokazuje fotografia 2).

Niemal wszystkie rodzaje filamentów są w mniejszym lub większym stopniu higroskopijne. W trakcie drukowania woda zawarta w tworzywie zmienia się w parę wodną, która będzie wydostawać się z dyszy. Prowadzi to do niedoboru materiału, słabej adhezji warstw, powstawania pęcherzy i ogólnej degradacji jakości wydruku. Zbyt wilgotny filament może też zatkać dyszę: w takich sytuacjach wydruk kończy się niepowodzeniem, a koła ekstrudera przecinają lub mielą włókno tworzywa. W skrajnych wypadkach zbyt wysokie ciśnienie wewnątrz bloku grzejnego prowadzi do wycieku filamentu przez gwint, w którym tkwią z jednej strony dysza, a z drugiej – gardziel. Oczyszczenie głowicy z plastiku może trwać kilka godzin i niesie ze sobą ryzyko uszkodzenia okablowania grzałki oraz czujnika temperatury.

Na rynku dostępne są suszarki do filamentów. Tańsze modele pozwalają na przechowywanie i osuszanie pojedynczej szpuli, prawie zawsze mają też otwór umożliwiający bezpośrednie wyprowadzenie drutu bezpośrednio do drukarki. Jest to rozwiązanie szczególnie polecane do materiałów takich jak nylon, który może być suchy na początku kilkugodzinnego wydruku, ale pod koniec tego procesu będzie już kompletnie zawilgocony. Opisywane urządzenie prezentuje fotografia 3. Poza osuszaczami jednoszpulowymi dostępne są modele na dwie lub więcej szpul. Można też nabyć torby do próżniowego pakowania nieużywanych szpul – wtedy dokłada się do nich torebkę lub dwie z desykantem. Tanią alternatywę wspomnianego rozwiązania stanowi zakup dużego pojemnika spożywczego, na którego dno można wysypać warstwę desykantu silikonowego, a na nim położyć lub postawić szpule. Niektórzy użytkownicy drukarek 3D trzymają szpule w pomieszczeniu luzem – i osuszają każdą przed użyciem.

Warto pamiętać też, że niektóre filamenty emitują w trakcie druku nieprzyjemny zapach, a inne potrafią wydzielać również toksyczne oraz niebezpieczne opary chemiczne. Dlatego zaleca się zamykanie drukarki 3D w obudowie, często wyposażonej w filtr i opcjonalne wyprowadzenie do zewnętrznego wywietrznika. Ponadto istnieją filamenty, do których trzeba ogrzewać komorę. Ich wymagania termiczne bywają czasami tak skrajne, że standardowe tanie drukarki 3D nie tylko nie są w stanie im sprostać, ale wręcz same mogą się uszkodzić przez stopienie niektórych elementów konstrukcyjnych.

Wszystkie niemal filamenty kompozytowe wymagają też specjalnych dysz – albo wykonanych z utwardzonej stali, albo wyposażonych w kamień szlachetny, najczęściej syntetyczny rubin, w którym wykonany jest otwór dyszy. Standardowa dysza ma otwór 0,4 mm, ale na rynku dostępne są warianty o średnicach od 0,1 mm do 1 mm. Im większa średnica otworu, tym więcej materiału może zostać nałożone, co skraca czas wydruku, ale jednocześnie ogranicza dokładność detali i stawia wysokie wymagania względem zarówno bloku grzejnego, jak i chłodzenia nałożonego już materiału. Zbyt słaba grzałka spowoduje, że filament nie zostanie w całości stopiony, co przełoży się na ubytki w warstwach. Zbyt mało wydajne chłodzenie z kolei wywoła problemy z nawisami i mostkami oraz inne deformacje. Z kolei dysza 0,1 mm pozwala drukować bardzo precyzyjnie, ale kosztem prędkości wydruku. Jest to zalecane, gdy jakość detali i precyzja wymiarów okazują się najistotniejszym czynnikiem. Szczególnie ciekawym zastosowaniem dyszy 0,1 mm może być drukowanie nowych kół zębatych do naprawy starych mechanizmów, np. zabytkowych magnetofonów.

Na koniec warto też pamiętać, że każdy filament jest nieco inny, nawet jeśli wykonany został z tego samego materiału podstawowego. Poszczególni producenci stosują nieco inne dodatki, innej klasy granulaty i barwniki. Filamenty mogą się też różnić zanieczyszczeniami. Dlatego podane w dalszej części artykułu dane są tylko orientacyjne i każdy termoplast warto przetestować za pomocą specjalnych wydruków sprawdzających takie czynniki, jak temperatura i prędkość druku, wymogi co do chłodzenia czy retrakcji. W dokumentacji technicznej konkretnego produktu podane są rekomendowane temperatury oraz różne parametry mechaniczne – warto się z nimi zapoznać, kupując filament danego producenta i z danej serii.

Filamenty podstawowe

Materiały z tej kategorii są powszechnie dostępne i stosowane zarówno przez hobbystów, jak i profesjonalistów. Z reguły też są relatywnie tanie i kompatybilne z większością drukarek 3D.

PLA

Polilaktyd to najpopularniejszy polimer stosowany w druku 3D. Okazuje się łatwy w drukowaniu, występuje w szerokiej gamie kolorów i jest reklamowany jako filament ekologiczny oraz biodegradowalny. Produkuje się go faktycznie z surowców naturalnych (gdyż jest polimerem złożonym z cząsteczek kwasu mlekowego) i podlega biodegradacji, ale tylko w przemysłowych kompostownikach. Oferuje bardzo dobre właściwości mechaniczne, z wyjątkiem odporności na uderzenia – PLA jest materiałem dość kruchym. Nadaje się do druku na każdej drukarce filamentowej i nie stawia żadnych szczególnych wymagań. Słabo radzi sobie z rozciąganiem w poprzek warstw i ma niską temperaturę mięknięcia, a do tego nie jest odporny na działanie światła ultrafioletowego. Pod stałym obciążeniem powoli zmienia swoje wymiary i się deformuje. Jest to tani i świetny materiał do produkcji prototypów, zwłaszcza gdy szukamy ergonomicznej formy. Nie zaleca się jednak umieszczania w obudowie z PLA działającej elektroniki wytwarzającej dużo ciepła – materiał zmięknie, a następnie ulegnie deformacji. Obróbka mechaniczna też okazuje się kłopotliwa – zbyt agresywne szlifowanie lub polerowanie powoduje, że cząsteczki PLA miękną i rujnują użyty papier ścierny czy pilnik.

PETG

Politereftalan etylenu modyfikowany glikolem jest drugim bardzo popularnym typem filamentu. Mechanicznie wypada gorzej niż PLA, ale ma mniejszą kruchość, a pod obciążeniem rozciąga się zamiast od razu pękać. Warstwy stapiają się lepiej, przez co jest nieco bardziej wytrzymały w poprzek warstw. Dodatkowo wydruki z tego materiału zachowują z reguły wyższą szczelność. Z PETG można drukować na każdej drukarce 3D, a jedyny problem stanowią nawisy i mostki – materiał ma bowiem tendencję do opadania. W zamian obróbka mechaniczna nie sprawia problemu. PETG jest przy tym dość przezroczystym materiałem, co w połączeniu z właściwie dobranym wypełnieniem pozwala uzyskać ciekawy wygląd wydruku. Nadaje się też do drukowania dyfuzorów światła, a z odpowiednimi ustawieniami slicera i przy właściwej obróbce staje się jeszcze bardziej przezroczysty, choć nie tak bardzo, jak PCTG czy PMMA. Temperatura mięknięcia jest wyższa niż w przypadku PLA i wynosi 85°C, przez co termoplast ten nadaje się do produkcji praktycznych obudów dla elektroniki – pod warunkiem że nie generujemy zbyt wielkich ilości ciepła. Wytrzymałość wydruku można poprawić, stosując grubsze ścianki lub większą średnicę dyszy.

ABS

Obudowy z ABS, zabawki, klocki LEGO i różne inne akcesoria dowodzą, jak świetnym wyborem jest ten materiał. Kiedyś najczęściej używany – i wciąż bardzo popularny – filament oferuje dobre właściwości mechaniczne, ale ma większe wymagania co do drukarki 3D. Musi być używany w zamkniętej obudowie z filtracją (podczas ogrzewania wytwarza bowiem szkodliwe opary), zaleca się też, by ta obudowa była ogrzewana. Duża kurczliwość sprawia, że większe wydruki potrafią odkleić się od podłoża i wygiąć. ABS można szlifować, polerować czy wygładzać za pomocą oparów acetonu. Do tego ma wysoką temperaturę mięknięcia i nie deformuje się pod obciążeniem.

ASA

Czyli „lepszy ABS”. Ma podobne właściwości mechaniczne, ale łatwiej się z niego drukuje, wykazuje niższą podatność na odkształcenia i jest odporny na światło ultrafioletowe i inne niekorzystne czynniki środowiskowe. Materiał ten, podobnie jak ABS, można wygładzać w oparach acetonu – linie warstw znikają, pozostawiając gładkie boki. ASA jest na tyle dobrym materiałem, że nadaje się do produkcji małoseryjnej, gdy zamawianie form wtryskowych zostałoby uznane za nieopłacalne. Stawia podobne wymagania względem drukarki, jak ABS, kosztuje jednak też więcej. Duży problem stanowi jego przywieranie do podłoża.

TPU

Materiał elastyczny, przy czym występuje w różnych klasach elastyczności. Druk wymaga ekstrudera typu Direct Drive, zwłaszcza w przypadku miększych wariantów. Jednak wbrew pozorom TPU potrafi być niemal tak sztywny, jak inne polimery termoplastyczne – po prostu zamiast pękać, jedynie się odkształca, by zaraz wrócić do kształtu oryginalnego. Warstwy przylegają do siebie bardzo dobrze, ale w razie problemów z drukiem TPU przyklei się do dyszy. Niższa temperatura mięknięcia ogranicza nieco jego zastosowania w elektronice, ale mimo to nadaje się on do takich działań, jak prototypowanie klawiatur czy wykonywanie wszelkiego rodzaju uszczelek lub resorów. Ze sztywniejszego TPU drukuje się też obudowy robotów sumo, jako że nie pęka od uderzeń.

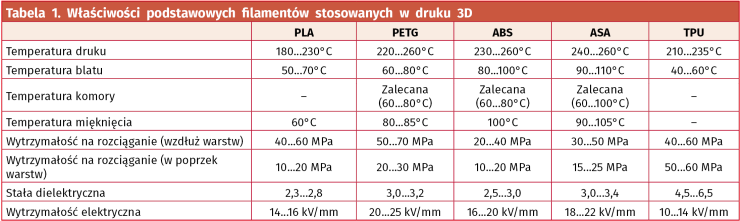

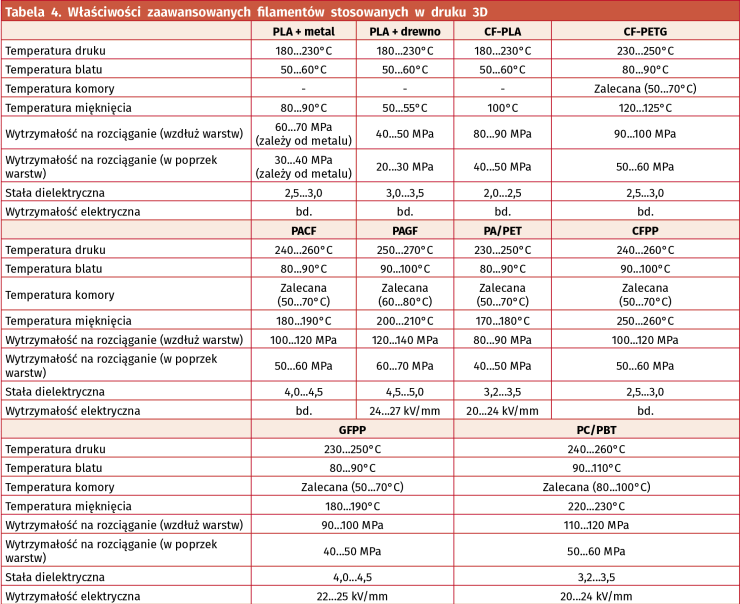

W tabeli 1 zestawiono istotne parametry podstawowych filamentów. Podane wartości są typowe, ale w praktyce filamenty różnych marek i serii mogą mieć inne właściwości – dlatego większość producentów publikuje dokumentację techniczną. Warto nadmienić, że dzieląc wytrzymałość elektryczną przez stałą dielektryczną, a następnie mnożąc przez grubość materiału, można obliczyć maksymalne napięcie przed przebiciem. W celu zachowania marginesu bezpieczeństwa zalecam zakładanie najwyższej stałej i najniższej wytrzymałości – oraz przemnożenie wyniku przez 0,8.

Filamenty zaawansowane

Filamenty używane rzadziej, lecz oferujące pewne unikalne zalety. Są droższe, ale wciąż w zasięgu hobbystów.

PLA+, PLA Pro, Tough PLA

Filamenty PLA z różnymi dodatkami (każdy producent ma swój przepis). Bywają nawet dwa razy droższe od normalnego PLA, oferując przy tym właściwości zbliżone do PETG lub ABS. Ich wytrzymałość na rozciąganie jest niższa niż w przypadku zwykłego PLA, za to odporność na uderzenia wzrasta nawet czterokrotnie (co zademonstrował Stefan z kanału CNC Kitchen). Przyczyna tkwi w obecności dodatków zwiększających plastyczność filamentu – materiał nie jest tak kruchy i pod obciążeniem filament najpierw się rozciąga, zanim pęknie. W kwestii procesu drukowania, zmodyfikowane warianty PLA nie różnią się niczym od standardowego PLA.

Silk PLA

Materiał ozdobny. Dodatki sprawiają, że zwykły polilaktyd staje się bardziej połyskliwy i zyskuje jedwabisty wygląd. Niestety, dzieje się tak kosztem odporności na uderzenia – staje się bowiem jeszcze bardziej kruchy. Z punktu widzenia elektroników nie jest zbyt użyteczny, a jedyne sensowne jego zastosowanie to wydruk przycisków lub znaczków, które będą efektowniej wyglądać. Pod względem druku nie różni się od innych wariantów PLA.

HIPS

Ten filament, stanowiący odmianę polistyrenu, jest używany głównie do drukowania podpór detali wytwarzanych z ABS i ASA w drukarkach wielogłowicowych lub multimateriałowych. Do druku wymaga gorącego blatu (110°C), za to temperatura druku pozostaje zbliżona do PLA. HIPS jest materiałem odpornym na uderzenia, a jego pozostałe właściwości zbliżają się do ABS. Materiał ten może mieć też kontakt z żywnością i często produkuje się z niego opakowania lub tacki.

PCTG

Materiał pokrewny PETG i dzielący z nim wiele właściwości. Ma przy tym jedną wielką przewagę nad PETG: wytrzymałość na rozciąganie w poprzek warstw dorównuje wytrzymałości wzdłuż warstw. PCTG jest nieco bardziej odporny na uderzenia od PETG i jest też od niego bardziej przezroczysty – do tego stopnia, że (z odpowiednimi ustawieniami slicera i przy zastosowaniu dodatkowej obróbki po wydruku) można uzyskać niemal stuprocentową transparentność. To oznacza, że materiał ten nadaje się do przygotowywania „światłowodów” pozwalających przekierować światło diod LED SMD z płytki drukowanej w inną stronę. Natomiast przy użyciu barwionego transparentnego PCTG nie stanowi problemu wydrukowanie filtrów do diod czy wyświetlaczy LED.

PP

Polipropylen jest drugim najczęściej używanym tworzywem termoplastycznym na świecie, ale jako filament nie zyskał zbytniej popularności. Pod względem wytrzymałości na rozciąganie wypada bardzo słabo (w testach zamieszczonych na kanale CNC Kitchen parametr ten wyniósł tylko 14 MPa), ale zasadniczo nie pęka, jedynie deformuje się i rozciąga. Polipropylen nadaje się dzięki temu do wykonywania elastycznych zawiasów. Materiał ten jest bezpieczny w kontakcie z żywnością, odporny na wiele odczynników chemicznych, a dodatkowo dobrze znosi temperatury do 100°C – pod wpływem gorąca staje się coraz bardziej elastyczny, bez trwałej deformacji. Dzięki niskiej gęstości materiału pojedyncza szpula jest o 40% bardziej wydajna od szpuli PLA o tej samej masie. PP nadaje się zatem do budowania detali, które powinny być lekkie, odporne na uderzenia, ale niekoniecznie sztywne. Można stosować go w każdej drukarce, ale jako podłoża trzeba użyć bezbarwnej taśmy samoprzylepnej, która też wykonana będzie z polipropylenu – ten materiał do żadnego innego podłoża nie przywiera.

PMMA, akryl, pleksiglas

W formie filamentu nie jest spotykany zbyt często, jego jedyną zaletą jest bardzo wysoka przezroczystość. Drukowanie z PMMA okazuje się trudne i często kończy się niepowodzeniem ze względu na słabe przyleganie do blatu oraz problematyczne spajanie się kolejnych warstw. Jego wysoka przezroczystość nie rekompensuje licznych wad i ograniczeń, dlatego nie zalecam stosowania akrylu w druku 3D. Za to arkusze akrylu, cięte laserowo lub za pomocą frezarki CNC, sprawdzą się świetnie jako elementy obudów i filtry wyświetlaczy.

PVB

Według danych katalogowych wydaje się mniej wytrzymały, ale oferuje nieco większą elastyczność. Drukuje się z nim łatwo, a do tego można wygładzić go oparami alkoholu. Oznacza to jednak, że przed drukowaniem nie można czyścić blatu alkoholem izopropylowym, bo jego opary mogą częściowo rozpuścić filament jeszcze przed startem programu. Jeden z youtuberów w taki właśnie sposób „uzyskał” całą szpulę... trwale sklejonego PVB.

PET, BPET, HTPET

PET, czyli PETG bez glikolu, jest bardzo dobrym filamentem do prototypów i produktów narażonych na niekorzystny wpływ otoczenia. Stawia jednak wyższe wymagania drukarce, niszczy blaty ze szkła i te pokryte PEI, nawisy są w jego przypadku jeszcze gorsze niż w PETG, a wsporniki – trudniejsze do usunięcia. Za to jest dość łatwo dostępny i tańszy od bardziej zaawansowanych materiałów.

Filamenty techniczne

Te filamenty są mniej popularne wśród amatorów, gdyż stawiają większe wymagania wobec drukarek oraz mają nieco wyższą cenę. W zamian oferują lepsze właściwości i są bardziej użyteczne, nawet w małoseryjnej produkcji części.

PC, poliwęglan

Poliwęglan jest przezroczystym polimerem o wyjątkowo dużej sztywności i odporności. Od drukarki 3D wymaga bardzo dużo, gdyż do procesu drukowania trzeba zapewnić temperaturę ponad 300°C. W zamian za to mięknie dopiero w temperaturze ponad 150°C, co czyni go świetnym wyborem do obudów, kanałów wentylacyjnych i innych elementów, które mogą być narażone na wysoką temperaturę pochodzącą od komponentów elektronicznych dużej mocy. O jego wytrzymałości niech zaświadczy fakt, że z poliwęglanu produkuje się szyby kuloodporne.

Nylon

Nylon występuje w kilku różnych odmianach. Podstawowe typy to PA6, PA6.6 i PA12. Z użyciem PA6 drukuje się nieco łatwiej, a materiał mniej kurczy się w czasie krzepnięcia. PA6.6 oferuje większą odporność na wysokie temperatury i ścieranie oraz lepszą stabilność wymiarów. Za to PA12 zmniejsza jeden z głównych problemów nylonu – jego ekstremalną higroskopijność. Nylon jako filament stanowi jeden z najlepszych materiałów do druku elementów mechanicznych, kół zębatych i innych części poddawanych obciążeniom. Lekko elastyczny, okazuje się przy tym bardzo wytrzymały na uderzanie i rozciąganie. Jest też odporny chemicznie. Drukowanie wymaga użycia zarówno zamkniętej obudowy, jak i suszarki do filamentu, gdyż bez tego już po kilku godzinach nylon wchłonie tyle wody, że z dyszy będzie buchać para wodna, a sam wydruk straci sporo na jakości.

POM, delrin

Delrin okazuje się bardzo dobrym materiałem do obróbki skrawaniem i bywa często używany przy wykonywaniu elementów mechanicznych, takich jak łożyska ślizgowe. Delrin jest bardzo śliskim tworzywem, a przy ścieraniu tworzy mikrocząsteczki, które zachowują się niczym smar. Natomiast POM należy do filamentów bardzo trudnych w użyciu – nie przywiera do niczego, więc jedyną opcją podczas druku z jego użyciem pozostaje pokrycie podłoża grubszym papierem lub drewnem, a następnie dosłowne wprasowanie pierwszej warstwy w to podłoże. POM ma niską temperaturę topnienia, ale wymaga zamkniętej, wręcz hermetycznej obudowy, gdyż w procesie druku uwalnia formaldehyd (którego wyemituje bardzo dużo, jeśli temperatura głowicy przekroczy 230°C). Ponadto bez zamkniętej obudowy ddelrin będzie nierównomiernie krzepł, przez co rozwarstwi się, rujnując wydruk. W zamian za to okazuje się jednak najlepszym materiałem do produkcji elementów mechanicznych, zwłaszcza przekładni zębatych i krzywek.

PVDF, kynar

Krewny teflonu, oferujący bardzo dobre właściwości mechaniczne i bardzo wysoką odporność nawet na agresywne chemikalia. Jedną drobną wadą jest fakt, że przegrzany uwalnia cały wachlarz toksycznych substancji, od cyjanowodoru po kwas fluorowy, który wnika przez skórę i rozpuszcza kości.

PEEK i PEKK

Jedne z najdroższych filamentów dostępnych na rynku. Pod każdym względem są też najlepszymi filamentami dostępnymi dla drukarek 3D. Bardzo wytrzymałe, wysoce odporne na najróżniejsze chemikalia oraz na promieniowanie, nadają się do drukowania części maszyn przemysłowych. Niestety, stawiają też równie ekstremalne oczekiwania wobec drukarek – wymagana temperatura druku sięga aż 400°C. PEEK i PEKK w elektronice sprawdzą się wszędzie tam, gdzie temperatura przekracza 200°C, a warunki środowiskowe są raczej skrajne.

PTFE

Potocznie zwany teflonem. Polimer ten – ze względu na małe tarcie – używany jest w drukarkach 3D jako rurka łącząca ekstruder z głowicą drukującą. Nie jest to materiał wytrzymały mechanicznie, ale zapewnia doskonałą odporność chemiczną i tolerancję na wysokie temperatury. Oferuje też świetne właściwości elektryczne, dlatego stosuje się go w elektronice jako materiał izolacyjny. Drukowanie PTFE okazuje się trudne, bo wymaga on wysokiej temperatury, a dodatkowo w tej właśnie wysokiej temperaturze rozkłada się, emitując toksyczne związki. Dlatego w standardowych głowicach drukujących, w których rurka PTFE sięga aż do dyszy, maksymalna temperatura druku nie powinna przekraczać 250...260°C.

PPS

Filament tańszy od PEEK i PEKK, o parametrach porównywalnych z nylonem, ale chemicznie odporny na wszystko. Można go gotować w aqua regia (woda królewska). Wymagania odnośnie do parametrów druku są relatywnie niskie, jak na tak wytrzymały superpolimer.

PSU

Polisulfon ma właściwości mechaniczne zbliżone do nylonu, ale zachowuje swój kształt nawet przy temperaturze przekraczającej 180 stopni. Jest też odporny na chemikalia i promieniowanie. Można go umieścić w autoklawie. Jeśli aż takie właściwości nie są potrzebne, lepszym wyborem będzie jednak nylon.

PEI, ultem 9085

Drugi po PEEK pod względem wytrzymałości, a przy tym tańszy. Charakteryzuje go świetna dokładność wymiarowa, odporność na chemikalia czy promieniowanie. Materiał ten ma jedną z najwyższych temperatur mięknięcia, ale to oznacza równie wysoką temperaturę drukowania.

Filamenty kompozytowe

Zwykły filament można wzbogacić o różne dodatki, zmieniając go w kompozyt o unikalnych właściwościach. W większości przypadków filament kompozytowy wymaga stosowania utwardzonej dyszy, gdyż użyty w nim dodatek zwykłą mosiężną dyszę zeszlifuje w trakcie druku, zmieniając średnicę otworu, co doprowadzi do problemów z jakością i dokładnością wydruku.

PLA + metal

Dodanie do zwykłego PLA opiłków metalu pogarsza jego właściwości mechaniczne, ale zmienia go w świetny materiał ozdobny. PLA z dodatkiem żelaza jest ferromagnetyczny. PLA ze stalą da się wypolerować na wysoki połysk. PLA z dodatkiem mosiądzu, brązu lub miedzi wygląda bardzo dobrze i bardzo ładnie śniedzieje. Nie są to filamenty łatwo dostępne w Polsce, a dla samego wyglądu lepiej kupić zwykłe PLA w stosownym kolorze lub/i użyć farby. Brakuje też informacji na temat efektywności PLA z dodatkiem metalu w roli ekranowania RF. Jednak nawet jeśli materiał ten nadawałby się na ekranowanie, to wysoka cena podobnych kompozytów – w połączeniu z dużą masą – czyniłyby je nieekonomicznym rozwiązaniem.

PLA + drewno

Kolejny kompozyt ozdobny, ale tym razem dodatek drewna czyni go łatwo poddającym się bejcowaniu i lakierowaniu. „Drzewne” PLA występuje też w formie barwionego tworzywa.

PLA świecące w ciemności

Materiał nieco absurdalny... PLA z dodatkiem barwnika fluorescencyjnego wymaga utwardzonej dyszy do drukowania, a do tego, by świecił mocno w ciemności, potrzeba naświetlania ultrafioletem, co z kolei sprawia, że sam polilaktyd rozpada się i starzeje.

CF-PLA

Jest to polilaktyd z dodatkiem włókna węglowego. Oferuje większą sztywność i dokładność zachowania wymiarów, także nawisy i mostki drukują się jeszcze lepiej. Pod innymi względami nie różni się od zwykłego PLA.

CF-PETG

Dodanie włókna węglowego do PETG rozwiązuje jego dwa problemy: tendencję do wyginania się oraz trudności z drukowaniem nawisów i mostków bez podparcia. Zwiększa też sztywność tego nieco elastycznego polimeru. Jest świetnym wyborem do wykonywania funkcjonalnych części i prototypów, a przy tym bardzo ładnie wygląda.

PACF, CF-nylon

Generalnie lepszy materiał od zwykłego nylonu, ale mimo wszystko bardziej kłopotliwy. Włókno węglowe eliminuje główną wadę nylonu, czyli jego elastyczność, ponadto wzmacnia i stabilizuje ten polimer oraz o 80% redukuje jego tendencję do odkształcania się. Ale za to wymaga dużo mocniejszej grzałki w głowicy drukującej, by warstwy dobrze stopiły się ze sobą. Włókno węglowe dodatkowo sprawia, że powierzchnia nylonu nie jest już tak gładka i śliska.

PAGF, GF-nylon

Nylon z dodatkiem włókna szklanego. Z tego materiału produkuje się bardzo wytrzymałe części maszyn, w tym nawet elementy broni palnej czy obudowy elektronarzędzi. Jako filament również oferuje wysoką wytrzymałość, a także wyższą od zwykłego nylonu odporność na temperatury. Do druku wymaga wyższych temperatur i utwardzonej dyszy, najlepiej z kamieniem szlachetnym, gdyż włókno szklane jest świetnym materiałem ściernym. Za to wydruki zachowują kształt i wymiary lepiej nawet, niż ma to miejsce w przypadku nylonu z włóknem węglowym. Do tego PAGF jest tańszy. Ten filament może stanowić alternatywę dla aluminium obrabianego skrawaniem.

PA/PETG, Tough PETG, Low temperature Nylon

Połączenie nylonu i PETG tworzy materiał sztywniejszy i wytrzymalszy, pozwala na druk w niższej temperaturze niż zwykły nylon, ale sam proces drukowania staje się problematyczny ze względu na wysoką kurczliwość i gorsze przywieranie do blatu.

CFPET

Łączy wszystkie zalety PET z większą sztywnością i lepszą jakością nawisów oraz mostków. Tańszy niż większość innych kompozytów.

GFPP

Polipropylen z włóknem szklanym stosowany jest do produkcji części maszyn przemysłowych od wielu lat. Jako filament dziedziczy wszystkie wady zwykłego polipropylenu, przy czym jeszcze je pogłębia. W zamian za to części z GFPP są bardziej wytrzymałe, sztywniejsze i pod wieloma względami dużo lepsze.

PC/PBT

Filament, który łączy poliwęglan z biopolimerem dodającym plus do PLA+. Ta kombinacja obniża temperaturę druku do poziomu dostępnego dla wszystkich drukarek. Zaleca się druk w ogrzewanej obudowie i wielogodzinne suszenie filamentu przed drukowaniem. W zamian za to otrzymujemy parametry zbliżone do trudniejszego w użyciu czystego poliwęglanu, przy przystępnej cenie. Nie jest to jednak materiał przezroczysty.

Zakończenie

Asortyment dostępnych filamentów do drukarek 3D jest bardzo bogaty. Nie wymieniłem tutaj każdego dostępnego materiału i nie podałem każdego kompozytu. Skupiłem się na materiałach relatywnie łatwo dostępnych, a z punktu widzenia elektronika najbardziej użytecznych. W następnej części zapoznamy się bliżej z procesem druku filamentowego, jego ograniczeniom, zagadnieniom projektowania elementów z uwzględnieniem tych ograniczeń oraz poznamy bliżej kluczowe elementy drukarki 3D.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj