Nie można powiedzieć, że problem utrzymywania stabilnych warunków temperaturowych narodził się wraz z komponentami półprzewodnikowymi: diodą, tranzystorem czy układem scalonym, ponieważ ze wzrostem temperatury szybko maleje np. niezawodność kondensatorów, które są wynalazkiem wcześniejszym. Jednak jest faktem, że te nowoczesne podzespoły postawiły przed konstruktorami szczególne wymagania i zmusiły do stosowania różnych metod, jak najlepiej dopasowanych do danej aplikacji.

Radiatory

Zastosowanie radiatora jest jednym z najprostszych sposobów rozpraszania ciepła, dlatego też radiatory są powszechnie i często stosowane w wielu urządzeniach elektronicznych. Są one wykonywane z różnych materiałów, aczkolwiek najczęściej z mającego niewielką rezystancję termiczną i względnie niedrogiego aluminium, rzadziej z mosiądzu lub miedzi. Radiatory mają różne kształty, chociaż prawie zawsze dąży się do tego, aby powierzchnia czynna radiatora, za pomocą której może on oddawać ciepło do otoczenia, była jak największa.

Przez elektronika radiator jest modelowany w postaci obwodu RC, w którym pojemności odpowiada ciężar radiatora, a rezystancji elektrycznej - rezystancja termiczna. Zdając się jedynie na intuicję można powiedzieć, że radiatory mające duży ciężar będą miały większą pojemność termiczną. Najważniejszym parametrem radiatora jest jego rezystancja termiczna. Jest to wielkość fizyczna reprezentująca opór, jaki stawia dana materia transportowaniu energii cieplnej pomiędzy dwoma punktami.

Jeśli kilka elementów przewodzących ciepło styka się ze sobą, to zachowują się analogicznie, jak zwykłe rezystory, a więc ich rezystancje termiczne mogą sumować się, jak przy łączeniu szeregowym lub odwrotności ich rezystancji termicznych, jak przy łączeniu równoległym. Rezystancję termiczną ciała wyraża się za pomocą jednostki [K/W], w postaci ilorazu różnicy temperatur pomiędzy dwoma punktami i mocy, która tę różnicę temperatur wywołała.

Stosując przekładki i pasty wykonane z różnych materiałów termoprzewodzących dąży się do tego, aby uzyskać jak najlepszy kontakt obudowy elementu chłodzonego do radiatora i aby rezystancja termiczna pomiędzy radiatorem, a elementem chłodzonym była jak najmniejsza. Zwykle po takich czynnościach mieści się ona w przedziale 0,1...1°K/W.

Rezystancja termiczna pomiędzy radiatorem a powietrzem jest zwykle `wielokrotnie niższa, niż rezystancja termiczna pomiędzy obudową elementu a powietrzem (typowe wartości to 2...20 K/W). Na wartość rezystancji termicznej wpływa wiele czynników, z których najbardziej istotne to kolor i powierzchnia radiatora, ruch czynnika chłodzącego wokół niego (najczęściej powietrza) oraz temperatura samego radiatora, ponieważ paradoksalnie radiator mający wyższą temperaturę ma mniejszą rezystancję termiczną.

Ogromne znaczenie dla skuteczności odprowadzania ciepła przez radiator ma ruch czynnika chłodzącego wokół niego. W niektórych zastosowaniach tym czynnikiem chłodzącym może być ciecz, jednak zwykle jest nim powietrze. Ruch powietrza najczęściej jest zapewniany przez odpowiednie usytuowanie radiatora wewnątrz lub na zewnątrz obudowy urządzenia. W tym drugim wypadku obudowa musi mieć otwory umożliwiające swobodny ruch powietrza, konwekcyjny lub wymuszany przez wentylator albo dmuchawę.

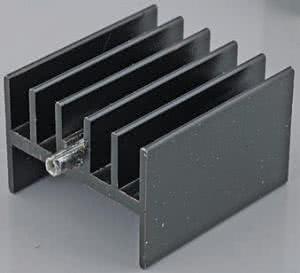

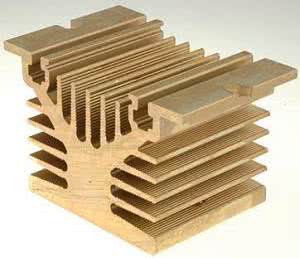

Najprostsze radiatory są w postaci odpowiednio ukształtowanego kawałka blachy aluminiowej lub - rzadziej - mosiężnej, lub miedzianej. Zwykle są one stosowane dla komponentów o niewielkiej skali integracji, które wydzielają małą moc lub mogą pracować w podwyższonej temperaturze. Wraz ze wzrostem ilości mocy traconej stosuje się radiatory o bardziej skomplikowanych kształtach, mające wiele żeberek, tłoczone lub odlewane z aluminium lub jego stopów. Aby poprawić właściwości radiatora, często stosuje się aluminium oksydowane (czernione) lub eloksalowane (anodowane), którego powierzchnia ma lepsze zdolności emisyjne w zakresie promieniowania podczerwonego.

Największą popularnością cieszą się radiatory żeberkowe oraz o kształtach oznaczanych literami Y, U, H. Przykładowe radiatory o tych kształtach pokazano na fotografiach 1...4. Wiele z gotowych, dostępnych w handlu radiatorów, jest przystosowanych do konkretnego typu obudowy, np. TO-220, albo przeznaczonych do podzespołów konkretnego typu, takich jak tyrystory, diody prostownicze, triaki, tranzystory mocy i inne.

Współcześnie radiatory nie są wykonywane jedynie w formie kształtek z bloków metalowych. Na przykład ciekawą grupę rozwiązań stanowią radiatory elastyczne firmy Chomerics, która ma w ofercie dwie rodziny takich produktów: wykonane w postaci cienkiej folii miedzianej plastyczne radiatory T-Wing oraz grubsze, wykonane z tlenku glinu radiatory C-Wing, wyposażone w skrzydełka, które użytkownik może wyginać stosownie do swoich potrzeb.

Takie radiatory są wygodne w montażu, ponieważ mają postać naklejek z warstwą kleju silikonowego przykrytą łatwą do zerwania folią zabezpieczającą i pozwalają na obniżenie temperatury układu, do którego są przyklejone, typowo o 10...20 K. Innym, ciekawym rozwiązaniem są zaprojektowane przez firmę OKI przy współpracy z firmą Ceramission radiatory Stick-it Flexible. Są one wykonane z płynnego materiału ceramicznego Cerac, który charakteryzuje się dużą sprawnością przy emisji ciepła w postaci promieniowania podczerwonego. Mają postać elastycznych naklejek utwardzonych za pomocą podłoża aluminiowego.

Ze względu na rosnące ceny surowców dąży się do zastępowania droższych metali (np. miedzi) przez tańsze (np. aluminium) lub materiałów ceramicznych. Z drugiej strony, nowoczesne podzespoły elektroniczne są coraz mniejsze i coraz bardziej energooszczędne, a pobierana przez nie moc jest ograniczana do niezbędnego minimum.

Ten trend powoduje, że obecnie producenci radiatorów sprzedają coraz więcej niewielkich radiatorów, które są stosowane przede wszystkim w urządzeniach powszechnego użytku oraz bardzo dużych, dla urządzeń energetycznych dużej mocy. Jednak w tym drugim wypadku, pomimo trudności technicznych, coraz częściej jest stosowana metoda chłodzenia z wymuszonym obiegiem cieczy chłodzącej.

Mimo, iż w pewnym sensie wspomniane trendy związane z miniaturyzacją zaciągają hamulec dla rozwoju tej branży, to jednak oferta radiatorów jest ogromna, a ich producenci stale zaskakują nas nowinkami. Nietrudno jednak zauważyć, że są to rozwiązania raczej niszowe, przeznaczone do zastosowań np. w sprzęcie komputerowych, a ich przydatność w elektronice profesjonalnej jest raczej niewielka ze względu na wysoki koszt.

Nadal więc w zastosowaniach profesjonalnych dominują tradycyjne elementy profilowane, ponieważ korzyści płynące z użycia wymienionych nowinek są nieadekwatne do ich ceny. Każdy producent radiatorów oferuje specyficzne dla własnej oferty kształty i trudno znaleźć merytoryczne argumenty, które by wykazywały przewagę danego kształtu żeberek nad innymi.

Niegdyś za nowość uznawano radiatory z żeberkami szpilkowymi, jednak teraz trudno wykazać, że ich pojawienie się cokolwiek zmieniło na rynku radiatorów. Czasami odnoszę wrażenie, że wiele kształtek radiatorów - zwłaszcza w sprzęcie komputerowym - jest wykonywane "dla oka" i bardziej mają one za zadanie dobrze wyglądać i zachęcać do zakupu miłośników gadżetów, niż jakoś niezwykle skutecznie odprowadzać ciepło.

Za tą tezą przemawia fakt, że cały czas na rynku dostępne są profile aluminiowe produkowane przez polskiego producenta - Grupę Kęty, takie same, jakie były wykorzystywane trzy-cztery dekady temu w krajowym sprzęcie audio. Profile radiatorowe z Kęt z pewnością mają szansę zdobyć tytuł ponadczasowego produktu do zastosowań w elektronice. Niemniej jednak, przeglądając stronę internetową producenta, nie sposób odnieść wrażenia, iż jest to wyrób, do którego nie przywiązuje się większego znaczenia. Maleńki ułamek oferty firmy, która rozwija się zupełnie w innym kierunku.

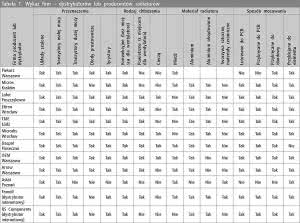

Ze względu na liczne kształty oraz oferowane przez dystrybutorów lub producentów usługi obróbki mechanicznej, bardzo trudno jest "rozsądnie" zestawić radiatory w tabeli ułatwiającej ich wybór. Dlatego w tabeli 1 zamieszczono ogólny wykaz firm współpracujących z redakcją EP, oferujących radiatory. Po szczegóły oferty należy skontaktować się z wybranym dystrybutorem czy producentem.

Wentylatory

Wentylator (fotografia 5) i dmuchawa (fotografia 6) są pompami powietrza i dlatego do opisu ich pracy będą miały zastosowanie te same parametry, które charakteryzują pracę każdej pompy. W wentylatorze lub dmuchawie ruch obrotowy silnika za pomocą śmigła jest zamieniany na ruch postępowy powietrza. Podstawowa różnica pomiędzy wentylatorem a dmuchawą polega na sposobie przepływu powietrza i charakterystyce wywieranego ciśnienia.

Wentylator przemieszcza powietrze w kierunku, który jest prostopadły do płaszczyzny wirowania śmigła. Może przy tym powodować znaczny jego przepływ, ale słabo radzi sobie przy dużej różnicy ciśnień, wydmuchując powietrze "przeciwko" wysokiemu ciśnieniu. Dmuchawa przemieszcza powietrze w kierunku, który jest równoległy do płaszczyzny wirowania, przy czym w porównaniu z wentylatorem wywołuje ona mniejszy przepływ.

Jej zaleta jest taka, że różnica ciśnień może być duża, tzn. dmuchawa, inaczej niż wentylator, może pracować "przeciwko" dużemu ciśnieniu zewnętrznemu. W większości zastosowań wentylator lub dmuchawa pełnią rolą pomocniczą i są stosowane razem z radiatorem ułatwiając oddawanie ciepła do otoczenia. Dzięki ich zastosowaniu radiator może mieć mniejszą powierzchnię, a sprzęt może mieć otwory wentylacyjne wykonane np. z tyłu lub boku obudowy, bez potrzeby uwzględniania naturalnej cyrkulacji powietrza.

Najczęściej użytkownik ma do czynienia z wentylatorem w postaci śmigła przymocowanego do rotora silnika wprawiającego je w ruch wirowy. To śmigło jest otoczone niewielką osłoną, która jednocześnie ma na brzegach od dwóch do kilku otworów na śruby mocujące.

Można spotkać również specjalne typy wentylatorów, osłonięte rodzajem tuby lub umieszczone wewnątrz kanału nawiewnego. Osłony te, oprócz mechanicznego zabezpieczenia wentylatora, redukują również wiry powstające na krawędziach łopatek śmigła tym samym zmniejszając hałas. Do napędzania wentylatorów i dmuchaw stosowane są silniki indukcyjne zasilane prądem przemiennym lub silniki bezszczotkowe zasilane prądem stałym.

Wentylatory i dmuchawy są produkowane jako lewoskrętne i prawoskrętne. Przeważnie wentylatory oferowane przez producentów mają minimalne napięcie zasilania ok. 5 VDC, a maksymalne 230 VAC. Te wartości napięcia zasilającego wynikają z wielkości napięć występujących w urządzeniach elektronicznych.

Dla trwałości wentylatora kluczowe znaczenie ma sposób łożyskowania wirnika, ponieważ to jego jakość i trwałość w największym stopniu decydują o czasie funkcjonowania wentylatora w aplikacji. Do aplikacji warto wybierać te wentylatory, które mają łożyskowanie magnetyczne.

Różnica pomiędzy rozwiązaniem tradycyjnym, a wspomnianym, polega na obniżeniu środka ciężkości rotora oraz stabilizację orbity wirnika przez zastosowanie odpowiednio ukształtowanego statora i płytki "lewitującej" w polu magnetycznym magnesu stałego. W ten sposób uzyskuje się redukcję drgań rotora, co przekłada się wprost na znaczną redukcję hałasu i obniżenie poboru energii.

Wentylatory są dostępne w ofercie wielu firm dystrybutorów. "Każda pliszka swój ogonek chwali" i naprawdę bardzo trudno jest dokonać wyboru. Osobiście, gdy stosowałem wentylatory w aplikacjach, to wybierałem takie od sprawdzonych producentów, czasami jako kryterium stosując poziom generowanego hałasu, a czasami po prostu cenę. Trzeba jednak mieć na uwadze, że awaria wentylatora może mieć bardzo nieprzyjemne następstwa i dlatego nie warto kierować się tylko ceną. W tabeli 2 zamieszczono zestawienie nazw firm współpracujących z redakcją EP i mających w swojej ofercie wentylatory i dmuchawy przeznaczone do chłodzenia podzespołów elektronicznych.

Ogniwa Peltiera

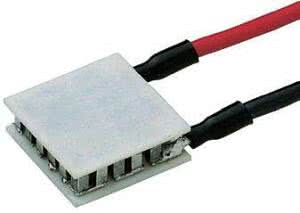

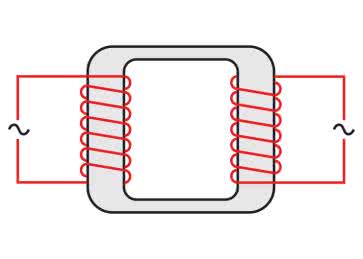

Ogniwo Peltiera (fotografia 7) jest elementem półprzewodnikowym, wykonanym z dwóch płytek ceramicznych, pomiędzy którymi umieszczono warstwę półprzewodnika. Najciekawszą jego właściwością jest zdolność do transportu ciepła ze strony "ciepłej" na "zimną". Dzięki temu doskonale nadaje się ono do odbierania ciepła z chłodzonych obiektów.

Stosując ogniwa Peltiera trzeba zdawać sobie sprawę z tego, że ciepło odebrane z komponentu nie ulegnie "magicznemu" rozproszeniu, nie zostanie zamienione w inny rodzaj energii, ale znowuż - podobnie, jak wentylator lub dmuchawa - ogniwo Peltiera musi współpracować z radiatorem, systemem chłodzenia za pomocą cieczy, więc pełni ono jedynie rolę pomocniczą transportując ciepło ze strony zimnej na ciepłą.

Jako element chłodzący ogniwa Peltiera najczęściej są stosowane w urządzeniach, w których jest konieczne odbieranie dużej mocy cieplnej i zapewnienie odporności na czynniki występujące w środowisku pracy. Ich istotną cechą jest możliwość precyzyjnej regulacji ilości transportowanej energii cieplnej - jest ona zależna od natężenia prądu płynącego przez termoelement, co pozwala na dokładne określenie temperatury chłodzonego obiektu.

Ogniwo Peltiera ułatwia chłodzenie komponentów elektronicznych umieszczonych w zamkniętej szczelnie obudowie, przy wysokiej temperaturze otoczenia i w niekorzystnych warunkach pracy. Ze względu na wysoką cenę, trafiają one przede wszystkim do sprzętu specjalistycznego, systemów telekomunikacyjnych, aparatury badawczo-naukowej oraz sprzętu wojskowego. W zastosowaniach popularnych, bliższych przeciętnemu użytkownikowi, ogniwa Peltiera można znaleźć w: komorach klimatycznych, komputerach PC i na kartach graficznych, w lodówkach przenośnych, urządzeniach do schładzania napojów i drinków, komorach do przechowywania win itp.

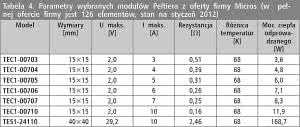

Tabela 4. Parametry wybranych modułów Peltiera z oferty firmy Micros (w pełnej ofercie firmy jest 126 elementów, stan na styczeń 2012)

Wydajność chłodzenia za pomocą ogniw Peltiera może być łatwo zwiększona poprzez przyłożenie do siebie dwóch lub więcej ogniw stronami: gorącą jednego modułu do zimnej kolejnego. W zależności od liczby połączonych w ten sposób elementów, można uzyskiwać coraz niższe temperatury.

Ze względu na wydzielanie ciepła Joule’a przez każde z ogniw, kolejny poziom musi odprowadzić ciepło przekazywane i wytworzone przez poprzednie poziomy, co wymusza konieczność łączenia ogniw w struktury piramidalne i zastosowanie dodatkowego, wymuszonego chłodzenia.

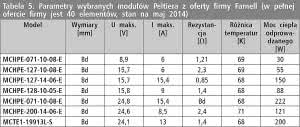

Tabela 5. Parametry wybranych modułów Peltiera z oferty firmy Farnell (w pełnej ofercie firmy jest 40 elementów, stan na maj 2014)

Niestety, wygoda stosowania ogniw Peltiera jest okupiona wysokimi kosztami zakupu i eksploatacji. Spowodowanie transportu ciepła wymaga dostarczenia sporej mocy zasilania, co przy niskim napięciu (zwykle rzędu 12...24 V) wymusza zasilanie dużym prądem i jest sporym problemem, nie tylko ze względu na sposób zasilania, ale również z powodu ciepła Joule’a rosnącego z kwadratem natężania prądu.

Dlatego często ogniwa Peltiera wykonuje się w postaci wielu pojedynczych ogniw połączonych kaskadowo, co umożliwia uzyskanie pożądanej sprawności odprowadzania ciepła bez konieczności podnoszenia natężenia prądu zasilającego. Pojedyncze ogniwa są montowane pomiędzy płytkami z materiału ceramicznego i łączone za pomocą miedzianych ścieżek. Z racji dużej gęstości oddawanej energii termicznej, moduły Peltiera zwykle stosuje się wraz z radiatorami, pastą termoprzewodzącą oraz dodatkowym systemem wymuszonego chłodzenia w postaci wentylatora lub instalacji z cieczą chłodzącą.

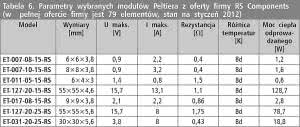

Tabela 6. Parametry wybranych modułów Peltiera z oferty firmy RS Components (w pełnej ofercie firmy jest 79 elementów, stan na styczeń 2012)

Teoretyczne podstawy funkcjonowania ogniwa Peltiera zostały świetnie opisane przez Piotra Góreckiego w trzech kolejnych numerach Elektroniki Praktycznej, od 1/1996 do 3/1996. Te artykuły są do pobrania lub przeczytania za darmo, w archiwum EP dostępnym pod adresem http://www.ep.com. pl. Ich lektura jest niezbędna przed zakupem ogniwa, ponieważ podano w nich zasady niezbędne dla odpowiedniego "zwymiarowania" ogniwa do systemu.

Zakup ogniwa Peltiera i niezbędnych akcesoriów to niemały wydatek, dlatego należy zwrócić szczególną uwagę na poprawne dobranie wszystkich komponentów.

Opisywany przez nas regulator prądu ogniwa Peltiera umożliwia osiągnięcie i utrzymanie pożądanej temperatury z zakresu -20...+50°C, jednak jest to możliwe pod warunkiem zapewnienia odpowiedniej wydajności całego systemu chłodzenia. Jeśli ogniwo Peltiera nie jest właściwie dobrane, albo system chłodzenia ogniwa Peltiera nie umożliwia osiągnięcia odpowiedniej różnicy temperatur po stronach zimnej i gorącej, to nie uda się osiągnąć wymaganej wydajności chłodzenia.

Poprawne chłodzenie za pomocą ogniwa Peltiera może się udać tylko wtedy, gdy ogniwo jest połączone z odpowiednio wydajnym elementem chłodzącym. Zjawiska zachodzące w module Peltiera mają silny związek z temperaturą, więc parametry użytkowe zależą od warunków pracy. Ten sam moduł, zależnie od zastosowania, może mieć różną efektywność. Aby określić możliwe do uzyskania efekty, należy przeprowadzić niezbędne obliczenia uwzględniając przy tym konkretne warunki pracy.

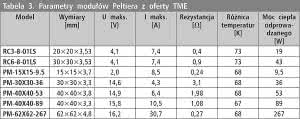

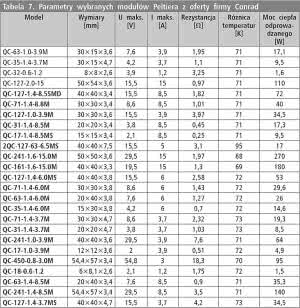

Wśród firm współpracujących z EP moduły Peltiera przeznaczone do chłodzenia układów elektronicznych małej mocy mają w swojej ofercie Micros, TME, Farnell, RS Components i Conrad. Zestawienie wybranych produktów dostępnych w ofercie firm zamieszczono w tabelach 3...8.

Chłodzenie za pomocą cieczy

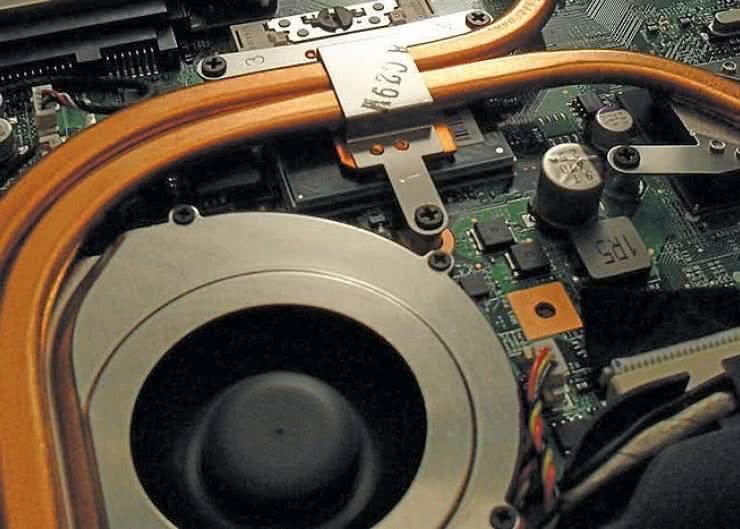

Wraz ze wzrostem szybkości pracy mikroprocesorów, przede wszystkim producenci płyt głównych do komputerów PC prześcigają się w różnych opracowaniach tego typu (fotografia 8, fotografia 9). Podstawową wadą takiego systemu chłodzenia jest konieczność zachowania jego szczelności przy jednoczesnym dopasowaniu do wymiarów obudowy czy urządzenia.

Taki komfort mają przede wszystkim konstruktorzy urządzeń wytwarzanych w wielu tysiącach sztuk, gdzie koszty opracowania niejako "rozkłada się" na poszczególne, wyprodukowane egzemplarze, albo konstruktorzy bardzo drogich urządzeń na przykład znajdujących zastosowanie w energetyce. Za pomocą chłodzenia tego typu można oddzielić odbieranie ciepła od jego rozpraszania.

Pozwala to na znaczne odsunięcie od siebie obu tych miejsc i uniknięcie niedogodności związanych z hałasem wytwarzanym przez wentylatory wymuszające przepływ powietrza lub pompę powodującą przepływ cieczy w instalacji. Ale nic za darmo. Owszem, systemy chłodzenia cieczą charakteryzują się największą wydajnością, zwłaszcza przy zastosowaniu nowoczesnych płynów chłodzących na bazie glikoli, ale jednocześnie są rozwiązaniem kłopotliwym i rozbudowanym technicznie, wymagającym okresowej wymiany lub obsługi, a tym samy drogim nie tylko w budowie, ale i w eksploatacji.

Podsumowanie

Fotografia 9. Przykładowy system chłodzenia za pomocą cieczy z wymiennikiem ciepła poza obudową komputera PC (tu sam element chłodzący)

Producenci i dystrybutorzy wentylatorów, radiatorów oraz innych produktów przeznaczonych do chłodzenia komponentów elektronicznych stale zmieniają swoją ofertę i dopasowują ją do zmieniającego się rynku. Najwięcej innowacji dotyczy wentylatorów. Mimo, że na od kilku lat można zaobserwować wyraźny trend, aby usuwać z urządzeń wentylatory i zastępować je systemami chłodzenia pasywnego, to w wielu aplikacjach nie da się ich jeszcze zastąpić niczym za rozsądną cenę.

Dlatego wszystkie działania, które poprawiają trwałość komponentów chłodzących są przez rynek bardzo pożądane. Przykładem mogą być wentylatory z łożyskowaniem na poduszce magnetycznej lub wersje o zwiększonej szczelności, co ogranicza negatywny wpływ kurzu i zanieczyszczeń na elementy ruchome. Takie ulepszone wykonania są dostępne u wielu renomowanych dostawców. Producenci walczą również z hałasem powodowanym przez elementy chłodzące, ponieważ narzekają na niego użytkownicy. Dotyczy to zwłaszcza urządzeń automatyki pracujących w bezpośredniej bliskości obsługi oraz w mniejszej skali - chociażby komputerów osobistych.

Jeśli chodzi o radiatory to podążają one za rozwojem w zakresie podzespołów, co oznacza np. pojawienie się wersji przeznaczonych dla elementów SMD, radiatorów przyklejanych lub przeznaczonych do chłodzenia diod LED dużej mocy. W wielu urządzeniach elektronicznych do rozpraszania wydzielanego ciepła jest używana płytka drukowana.

Konstruktorzy wykorzystują ją jako bazowy element nośny dla całego układu elektronicznego i dlatego coraz częściej pojawia się zapotrzebowanie na produkty pozwalające usprawnić proces rozpraszania ciepła w takich projektach. Rośnie również zapotrzebowanie na materiały termoprzewodzące: kleje, laminaty metalowo-epoksydowe oraz specjalne radiatory do chłodzenia diod LED. Nowe podzespoły i postępująca miniaturyzacja urządzeń, stawiają przed konstruktorami coraz to nowsze wymagania.

Jacek Bogusz, EP

Zaloguj

Zaloguj