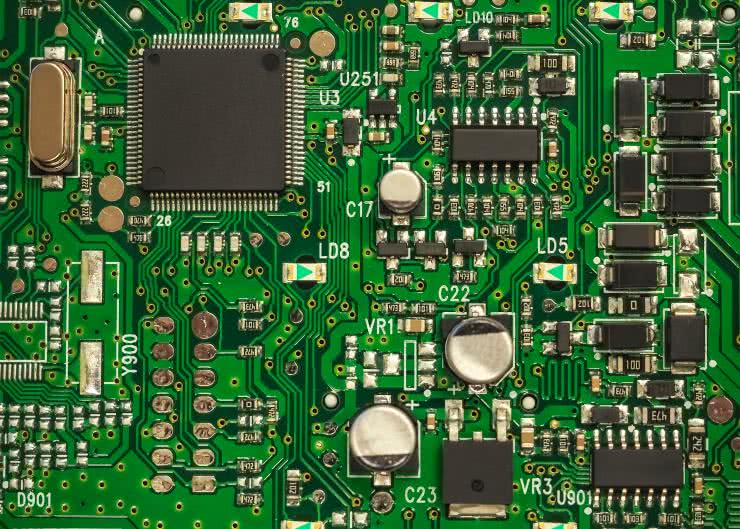

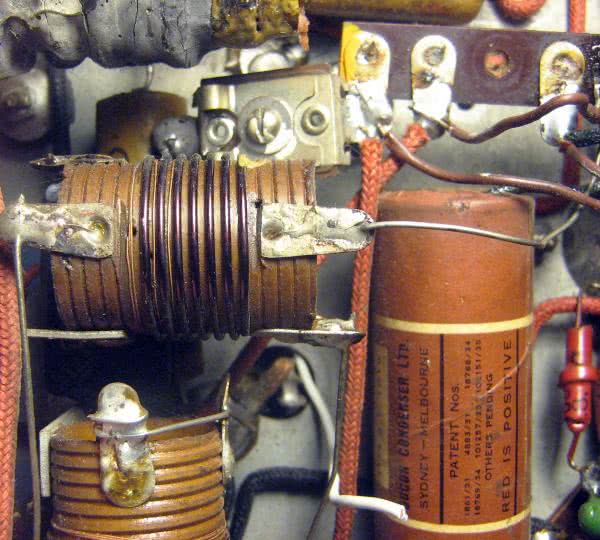

Przed wynalezieniem płytek drukowanych obwody elektryczne i elektroniczne były realizowane poprzez połączenia punkt-punkt pomiędzy wyprowadzeniami elementów. Zwykle w takim urządzeniu obudowa składała się z ramy lub płyty. Komponenty były mocowane do obudowy, zwykle za pomocą izolujących wsporników, a następnie łączone były bezpośrednio lub za pomocą przewodów połączeniowych przez lutowanie, zaciskanych lub owijanie. Obwody takie były duże, nieporęczne, ciężkie i stosunkowo delikatne, a produkcja wymagała dużego nakładu pracy, więc produkty były drogie. Przykład obwodu typu punkt-punkt został pokazany na fotografii 1.

Rozwój nowoczesnych PCB rozpoczął się na początku XX wieku. W 1903 roku niemiecki wynalazca Albert Hanson stworzył płaskie przewodniki składające się z izolującej płytki laminowanej przewodzącą folią. Również Thomas Edison eksperymentował z podobnym rozwiązaniem – szmacianym papierem chemicznie pokrytym przewodzącą, metaliczną warstwą.

W 1913 roku Arthur Berry opatentował metodę druku i wytrawiania płytek drukowanych w Wielkiej Brytanii, a w Stanach Zjednoczonych Max Schoop uzyskał patent na nanoszenie metalu przez maskę. Charles Ducas w 1927 roku opatentował metodę galwanicznego osadzania ścieżek płytek drukowanych.

Austriacki inżynier Paul Eisler wynalazł obwód drukowany taki, jakim znamy go dzisiaj. Został opracowany jako część zestawu radiowego podczas pracy w Wielkiej Brytanii około 1936 roku. W 1941 roku wielowarstwowy obwód drukowany został użyty w niemieckich minach morskich z detekcją magnetyczną. Od ok. 1943 roku Stany Zjednoczone zaczęły stosować tę technologię na dużą skalę do wytwarzania zapalników zbliżeniowych do użytku podczas II wojny światowej.

Po wojnie, w 1948 roku, Stany Zjednoczone wprowadziły ten wynalazek do użytku komercyjnego. Obwody drukowane stały się powszechne w elektronice użytkowej do połowy lat pięćdziesiątych XX wieku. Szczególnie, że mniej więcej w tym czasie opracowano, również w USA, system do montażu automatycznego. Uczyniło to PCB i urządzenia elektroniczne tańszymi i bardziej dostępnymi, jednakże nadal, ze względu na cenę, dominowały płytki jednowarstwowe czy nawet połączenia elementów typu punkt-punkt.

Od lat 80. XX wieku coraz częściej stosowane są małe części do montażu powierzchniowego zamiast elementów przewlekanych. Było to punktem zwrotnym w budowie płytek drukowanych. Zwiększyło to wymaganie coraz mniejszych płytek, a jednocześnie wymagano coraz niższych kosztów produkcji.

W latach 90. coraz częstsze stało się stosowanie wielowarstwowych płytek drukowanych. W rezultacie rozmiary zostały jeszcze bardziej zredukowane, a zarówno elastyczne, jak i sztywne płytki drukowane trafiły do miniaturowych urządzeń elektronicznych o niespotykanie małych rozmiarach. W 1995 roku producenci PCB wdrożyli technologię microvia (mikroprzelotki) do produkcji PCB o wysokiej gęstości (HDI). Technologia ta pozwala na gęstsze upakowanie ścieżek i coraz mniejszych elementów na płytkach drukowanych. W rezultacie komponenty mogą być bliżej, a ścieżki między nimi krótsze. Systemy HDI używają również tzw. ślepych i zagrzebanych przelotek do formowania połączeń pomiędzy ścieżkami wielowarstwowych obwodów drukowanych HDI, aby jeszcze dalej redukować wymiary systemów elektronicznych.

Stosowane współcześnie płytki drukowane podzielić możemy na następujące rodzaje:

- jednowarstwowe,

- dwuwarstwowe,

- wielowarstwowe,

- elastyczne (flex),

- flex-rigid (z elementami sztywnymi i elastycznymi),

- niestandardowe, np. z laminatem ceramicznym czy teflonowym do zastosowań RF lub z warstwą aluminiową, dodawaną celem poprawy przewodności termicznej PCB.

Płytka wielowarstwowa, to taka, której laminat ma więcej niż dwie warstwy miedzi. Na ogół cztery lub więcej. Płytki z mniejszą ilością warstw – jedną lub dwoma – są szeroko znane, nawet wśród hobbystów. Laminaty z większą ilością warstw miedzi nie są już tak łatwo dostępne, jednakże i one zyskują na popularności, szczególnie w systemach cyfrowych.

W poniższym artykule przyjrzymy się temu, jak zbudowana jest typowa płytka wielowarstwowa, a także szczególne jej przypadki, takie jak laminaty flex-rigid, aczkolwiek nie będziemy skupiać się na tego rodzaju PCB, gdyż wykracza to poza ramy tej publikacji. Oprócz budowy tego rodzaju płytek drukowanych omówione zostaną podstawowe zasady ich projektowania oraz dokumentacji wykonawczej. Ten ostatni aspekt jest szczególnie istoty, gdyż niemalże na pewno produkcję laminatów wielowarstwowych zlecać będziemy dedykowanemu zakładowi.

Anatomia wielowarstwowej płytki drukowanej

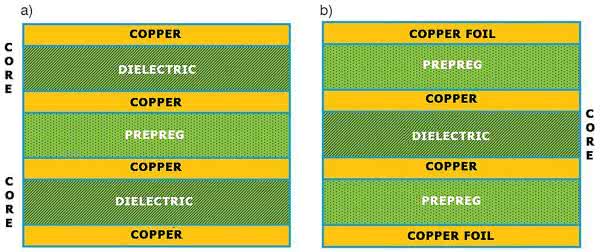

W przeciwieństwie do dwuwarstwowych płytek drukowanych, struktura laminatów wielowarstwowych jest znacznie bardziej złożona. Posiada wiele różnych warstw, pełniących różne role, które na ogół są rozmieszczone symetrycznie wokół jej środka. W przekroju omawianych laminatów występują trzy komponenty: folie miedziane, rdzenie i tzw. prepregi, przy czym te ostatnie są zwykle wykonane z laminatu typu FR4. Rozmieszczenie elementów jest wyraźnie określone w normie IPC 222, która ściśle definiuje dwa typy układów wielowarstwowych: Typ 3 i Typ 4. Oba typy ułożenia warstw zostały pokazane na rysunku 1, na przykładzie czterowarstwowej płytki drukowanej.

Układ typu 3 jest używany sporadycznie, głównie w prostych projektach. Ten typ rozmieszczenia nie pozwala na implementowanie zagrzebanych przelotek, które łączą wewnętrzne warstwy ścieżek. W takim projekcie także trudniej wykonuje się ślepe przelotki. Jedyną zaletą płytek typu 3 jest to, że są nieznacznie sztywniejsze niż płytki typu 4 przy tej samej grubości laminatu, szczególnie w projektach, które obejmują zróżnicowane powierzchnie miedziane na poszczególnych warstwach.

Konstrukcja typu 4 to najpopularniejszy układ warstw w laminatach wielowarstwowych. Korzysta się z niego, jako domyślnego rozwiązania dla skomplikowanych projektów. Pozwala na stosowanie przelotek zagrzebanych na rdzeniach i dosyć mocno upraszcza wiercenie ślepych przelotek. Ponadto, tego rodzaju topologia umożliwia łączenie ze sobą prepregów o różnej grubości, a tym samym zapewnia dużą elastyczność w zakresie kształtowania grubości całej płytki drukowanej. W dalszej części skupimy się na wielowarstwowych PCB właśnie tego typu.

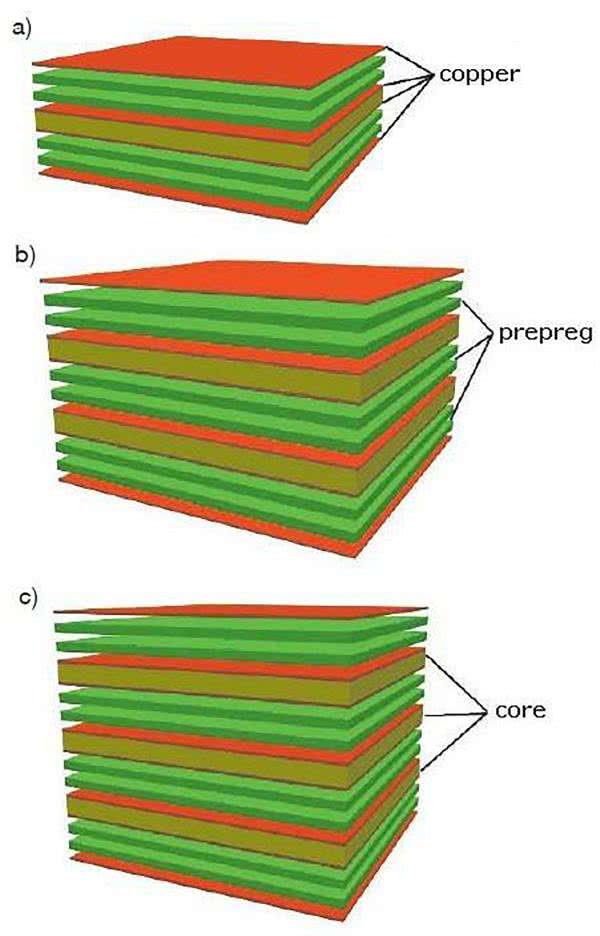

Przykładowe układy 4, 6 i 8-warstwowych PCB zostały pokazane na rysunku 2. Układy te posiadają rdzenie we wnętrzu, które wykonane są z dielektryka, pokrytego miedzianą folią po obu stronach – to płytki podobne, do tych, jakie wykorzystuje się do produkcji dwuwarstwowych PCB. Do łączenia tych płytek wykorzystuje się tzw. prepregami, które mają za zadanie mocno i trwale związać stos z wymaganym rozstawem elementów. W dalszej części przyjrzymy się, czym charakteryzują się rdzenie i prepregi wielowarstwowego laminatu PCB, a także inne elementy składające się na tego rodzaju płytkę drukowaną.

Z czego składa się płytka drukowana

Wielowarstwowa płytka drukowana laminowana jest z wielu warstw, które mają wpływ na jej parametry elektryczne i możliwości projektowania systemu. Przyjrzyjmy się z bliska poszczególnym jej elementom składowym i temu, jakie ograniczenia wprowadzają one do projektu rysunku ścieżek PCB.

Rdzenie, prepregi i warstwy miedzi

Wielowarstwowe PCB składa się z rdzeni, pokrytych miedzianą folią, które są łączone ze sobą za pomocą prepregów. Rdzenie obwodów drukowanych to wstępnie sprasowane warstwy folii miedzianej z dielektrykiem pomiędzy nimi. Najczęściej dielektrykiem tym jest laminat szklano-epoksydowy typu FR4, jednakże nic nie stoi na przeszkodzie, aby projektować i wytwarzać wielowarstwowe płytki drukowane w oparciu o rdzenie z dielektrykiem w postaci odizolowanej warstwy metalu (dla poprawy przewodności cieplnej), ceramiki (dla zwiększenia zakresu częstotliwości pracy, redukcji prądu upływu itd.) – wszystko w zależności od wymagań projektu.

Rdzenie posiadają w swojej strukturze warstwę związaną najczęściej żywicą epoksydową, co odróżnia je od prepregów. Te drugie również wykonane są z laminatu szklano-epoksydowego, jednakże w prepregach żywica nie jest utwardzona. Prepreg jest jednym z głównych materiałów do produkcji płytek wielowarstwowych. Składa się głównie z żywicy i materiałów wzmacniających. Materiały wzmacniające dzieli się na kilka rodzajów, takich jak tkanina z włókna szklanego, baza papierowa, materiały kompozytowe itp. Większość prepregów (arkuszy łączących) stosowanych w płytkach drukowanych jest wykonana z tkaniny z włókna szklanego, jako materiału wzmacniającego. Po obróbce tkaniny z włókna szklanego, impregnowanej roztworem żywicy, a następnie obróbce cieplnej (wstępne wygrzewanie prepregu) w celu wprowadzenia żywicy do etapu B wiązania otrzymuje się prepreg, który zmięknie pod wpływem ciepła i ciśnienia, a także zestali się po schłodzeniu.

Ponieważ liczba pasm przędzy w jednostce długości i szerokości osnowy i wątku tkaniny z włókna szklanego jest różna, przy docinaniu prepregu należy wziąć pod uwagę szerokość i długość prepregu. Zasadniczo kierunek osnowy (kierunek zawijania tkaniny z włókna szklanego) jest używany, jako kierunek krótszego boku płytki produkcyjnej, a kierunek wątku do wytwarzania długiego boku płytki. Pozwoli to zapewnić, że płytka będzie płaska; zapobiega to również odkształceniem się laminatu po podgrzaniu.

Główne wymagania dotyczące prepregu zastosowanego na wielowarstwową płytkę drukowaną to: gładkość powierzchni tkaniny, czystość powierzchni (powinna ona być wolna od oleju, plam, ciał obcych lub innych wad, a także bez pęknięć i nadmiernej ilości żywicy na powierzchni). Dopuszczalne są mikropęknięcia.

Ścieżki i wylewki

Rdzenie, po wytrawieniu rysunku ścieżek na warstwie metalicznej, pokrywane są prepregami i kolejną warstwą folii metalicznej. Następnie warstwy te są laminowane w wysokiej temperaturze i ciśnieniu, co powoduje utwardzenie się żywicy w prepregu i scalenie warstw w całość. Tak połączone warstwy można następnie poddać klasycznej obróbce PCB – fotolitografii, trawieniu i wierceniu. W ten sposób wytwarza się kolejną warstwę laminatu. Następnie PCB można wiercić, metalizować etc, zupełnie tak, jak zwykłe (tj. jedno- i dwuwarstwowe) płytki drukowane.

Projektowanie rysunku ścieżek dla płytek wielowarstwowych zasadniczo niczym nie różni się od projektowania płytki drukowanej z zaledwie jedną czy dwoma warstwami metalizacji. Ścieżki obejmują te same wytyczne i ograniczenia, jak dla płytek z mniejszą liczbą warstw, z tą tylko różnicą, że różnią się (ilościowo) pewne parametry ograniczające minimalne i maksymalne wielkości ścieżek, odległości między nimi itp.

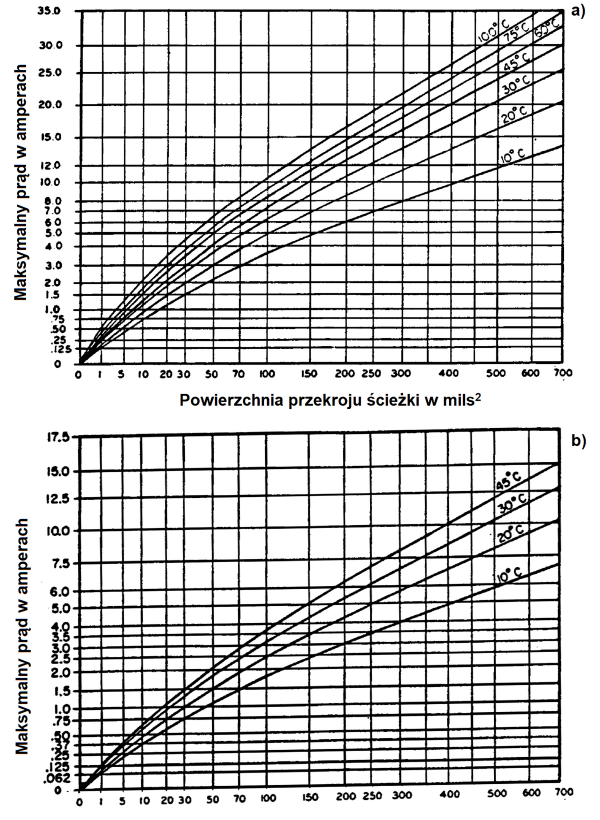

Jeśli chodzi o minimalne wymiary ścieżek, to są one wynikiem wymagań, dotyczących prądu maksymalnego, jakie mają przewodzić. Wynika to z parametrów, jakie zakłada się w normie IPC-2221A, dotyczących maksymalnego wzrostu temperatury ścieżki, dla danego prądu i powierzchni przekroju ścieżki. Wymagania te pokazano na wykresie na rysunku 3a dla ścieżek znajdujących się na zewnętrznych warstwach PCB i na rysunku 3b dla ścieżek, znajdujących się na warstwach wewnętrznych. Wynika to z różnicy w chłodzeniu ścieżek – ścieżki zewnętrzne mogą bez problemu oddawać ciepło do otaczającego je powietrza. Ścieżki wewnętrzne rozpraszają ciepło dużo gorzej.

Korzystanie z wykresów pokazanych na rysunku 3, jest bardzo proste. W pierwszej kolejności należy założyć pewien maksymalny wzrost temperatury ścieżek, podczas przewodzenia maksymalnego prądu. Na wykresie ujęto krzywe dla wzrostu temperatury od 10 do 100°C. Kolejnym krokiem jest odczytanie wartości pola przekroju ścieżki dla założonego prądu lub odwrotnie (prądu z pola) – zależnie od konkretnej potrzeby projektowej.

Wartość pola przekroju ścieżki nie jest zbyt wygodną wartością dla projektanta. Aby uzyskać bardziej wartościową miarę – szerokości ścieżki – należy podzielić ją przez jej grubość, która wynosi typowo 35 µm, czyli 1,4 milsa. Wystarczy podzielić wartość odczytaną z tabeli przez grubość miedzi, aby uzyskać potrzebną, minimalną szerokość ścieżki. Załóżmy, że projektowana ścieżka musi przenosić 15 A, a maksymalny wzrost temperatury ponad temperaturę otoczenia wynosi 45°C. Jej przekrój musi mieć pole równe 275 mils2 lub 700 mils2 dla, odpowiednio, ścieżek zewnętrznych i wewnętrznych (warto zwrócić uwagę na ogromną różnicę!). Przekłada się to na szerokość ścieżki równą, odpowiednio, około 200 milsów i 500 milsów, czyli 5,08 mm i 12,70 mm – różnica to aż 250%!

Analogicznie, podobne różnice znaleźć możemy w ograniczeniach dla maksymalnego napięcia, wynikających z różnic napięcia przebicia, a także odległości upływności i izolacji, które trzeba zachować. Tutaj sprawa jest bardziej skomplikowana, a samo zagadnienie wykracza poza zakres tematyczny tego artykułu.

Na szczególną uwagę zasługują także ścieżki z tzw. kontrolowaną impedancją. Chodzi tutaj o impedancję falową, która jest bardzo ważna dla propagacji sygnałów o wysokiej częstotliwości. Dla wielu rodzajów szybkich transmisji cyfrowych konieczne jest zaprojektowanie ścieżek, jako linie transmisyjne o konkretnej impedancji falowej, zależnej od wymagań układów, które są do niej podłączone. Tego rodzaju ścieżki określa się, jako linie paskowe lub linie mikropaskowe.

Linia paskowa to ścieżka, otoczona przez materiał dielektryczny, która znajduje się pomiędzy dwoma płaszczyznami masy, tj. znajdująca się wewnątrz wielowarstwowej płytki drukowanej.

Linia mikropaskowa to ścieżka, znajdująca się na zewnętrznej warstwie płytki drukowanej, oddzielona warstwą dielektryka od płaszczyzny (wylewki) masy. Impedancja falowa takich linii transmisyjnych zależy, w dużym uproszczeniu, od ich geometrii (szerokości ścieżki i odległości od płaszczyzn masy) oraz współczynnika przenikalności elektrycznej dielektryka.

Dostępne są różne grubości rdzeni i prepregów, dzięki czemu łatwo jest kontrolować w projekcie odległość pomiędzy warstwami. Jest to istotne, aby kontrolować geometrię linii paskowych i mikropaskowych. Typowo dostępne są prepregi o grubości od 70 µm do 180 µm i rdzenie o grubości od 100 µ do 1500 µm. Warstwy prepregów można łączyć ze sobą, otrzymując warstwy o większej grubości, w razie potrzeby uzyskania innej impedancji. Samo wyliczanie impedancji falowej dla ścieżek na płytce drukowanej wykracza już jednak poza zakres tego artykułu.

Przelotki ślepe, zagrzebane…

Do łączenia ścieżek na poszczególnych warstwach wykorzystywane są przelotki – metalizowane wewnętrznie otwory w płytce drukowanej. W przypadku wielowarstwowych płytek drukowanych wyróżniamy kilka rodzajów przelotek:

- klasyczne – przechodzące przez całą grubość płytki,

- ślepe (blind),

- zagrzebane (buried).

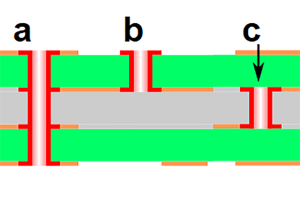

Klasyczne przelotki to otwory wykonane w płytce drukowanej na wylot, które są następnie wewnętrznie metalizowane, aby połączyć elektrycznie ze sobą wszystkie warstwy miedzi znajdujące się w linii otworu.

Zasadniczo przelotki ślepe i zagrzebane niewiele różnią się od klasycznych – też są metalizowanymi otworami, łączącymi elektrycznie warstwy miedzi, z tą jednak różnicą, że nie łączą one wszystkich warstw płytki drukowanej. Przelotki ślepe zaczynają się na jednej z zewnętrznych warstw (górnej lub dolnej), a kończy się na jednej z wewnętrznych warstw. Przelotki zagrzebane z kolei zaczynają i kończą się we wnętrzu płytki. Poszczególne rodzaje przelotek pokazano schematycznie w przekroju na rysunku 4.

Z uwagi na sposób wytwarzania przelotek na płytkach wielowarstwowych nie jest możliwe połączenie przelotkami dowolnej pary warstw na tego rodzaju płytce. Przelotki ślepe i zagrzebane wierci i metalizuje się w trakcie laminacji, przed połączeniem ze sobą wszystkich warstw płytki. Dlatego też konieczne jest takie rozplanowanie przelotek płytki drukowanej, aby możliwe było wykonanie tych operacji. Zasadniczo otwory te wierci się w rdzeniach, na przykład po laminacji z częścią prepregów. Następnie wykonuje się metalizację PCB i laminuje kolejne warstwy prepregów i rdzeni.

Osobną klasą przelotek, zwłaszcza na płytkach wielowarstwowych o wysokiej gęstości połączeń (HDI) są wiercone laserowo mikroprzelotki. Norma IPC definiuje mikroprzelotki, jako wszystkie przelotki ze stosunkiem głębokości do średnicy zbliżonym do 1:1 i średnicą nieprzekraczającą 0,25 mm. Typowe mikroprzelotki przechodzą przez jeden cienki rdzeń, łącząc ze sobą dwie warstwy miedzi, jednakże mogą być układane w stosy, aby możliwe było połączenie większej ilości warstw ze sobą.

Płytki flex i flex-rigid

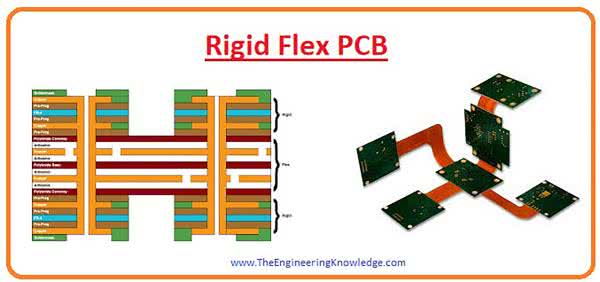

Płytki elastyczne (typu flex) i łączone płytki (typu flex-rigid) to osobna kategoria płytek drukowanych, jednak koniecznie należy wspomnieć podczas omawiania płytek wielowarstwowych. Elastyczne laminaty mogą być jedną z warstw, składających się na wielowarstwową płytkę drukowaną, tworząc w ten sposób płytkę flex-rigid, czyli taką, której część jest sztywna, a część elastyczna.

Elastyczne płytki drukowane wykonywane są folii z poliimidu, na których laminowane są warstwy miedzi. Możliwe jest wykorzystanie tego materiału, jako np. prepregu lub rdzenia w wielowarstwowej płytce drukowanej, aby stworzyć PCB typu flex-rigid. Jeśli fragmenty PCB wykonane są z samego laminatu poliimidowego będą one elastyczne i umożliwią stworzenie płytki drukowanej, która będzie mogła się miejscami zginać, jak pokazano na rysunku 5.

Płytki typu flex-rigid mają szereg zalet. Pozwalają na zminiaturyzowanie systemu – płytki drukowane połączone elastycznymi wstawkami mogą być lepiej dopasowane do kształtu obudowy i zajmują mniej miejsca. Dodatkowo, elastyczne wstawki są w stanie zastąpić połączenia pomiędzy płytkami, które normalne realizowane byłyby z pomocą kabli ze złączami, które zajęłyby o wiele więcej miejsca.

Z drugiej strony, płytki typu flex-rigid są droższe w produkcji i projektowaniu. Wymagają większych nakładów czasu na stworzenie prototypu, więc nie w każdej aplikacji ich stosowanie jest zasadne. Jak zawsze, decyzja projektowa o stosowaniu elastycznych laminatów jest wypadkową pomiędzy wymaganiami technicznymi, a założonym kosztem systemu.

Podsumowanie

Płytki wielowarstwowe różnią się istotnie od typowych laminatów jedno- i dwuwarstwowych. Mimo tego, że wykonywane są z tych samych materiałów – miedzianych folii i laminatu FR4, posiadają te same elementy składowe – ścieżki, przelotki, wylewki itd., różnią się od siebie. Dzięki dużo większej elastyczności projektowej laminaty wielowarstwowe pozwala na miniaturyzację urządzeń i budowę bardziej skomplikowanych systemów.

Nikodem Czechowski, EP

Zaloguj

Zaloguj