Termopara to nieskomplikowany i szeroko stosowany element do pomiaru temperatury, jednak jego aplikacja nie należy do najprostszych. W artykule wyjaśnimy zasadę działania tych sensorów, scharakteryzujemy ich podstawowe typy oraz opiszemy wyzwania napotykane podczas projektowania układów współpracujących z nimi i wybrane rozwiązania układowe.

Pierwsze rozwiązanie łączy kompensację złącza odniesienia i kondycjonowanie sygnału w jednym analogowym układzie scalonym, co zapewnia wygodę i łatwość użycia. Drugie rozwiązanie z kolei oddziela kompensację złącza odniesienia od bloku kondycjonowania sygnału, aby zaoferować elastyczniejszy pomiar temperatury i jego wyższą dokładność w różnych warunkach.

Zasada działania termopary

Termopara to element obwodu elektronicznego składający się z dwóch, połączonych ze sobą na jednym końcu metalicznych drutów. Punkt ich połączenia jest złączem pomiarowym, nazywanym czasami złączem gorącym. Drugie końce drutów są podłączone do układu pomiarowego. Ten punkt nazywany jest złączem odniesienia lub złączem zimnym. Schematyczną budowę termopary pokazano na rysunku 1. W artykule będziemy używać terminów złącze pomiarowe i złącze odniesienia. Drugi, tradycyjny system nazewnictwa może być mylący, ponieważ w wielu zastosowaniach złącze pomiarowe może być zimniejsze niż złącze odniesienia.

Termopara, zwana czasami termoogniwem, działa dzięki zjawisku Seebecka. Jest to zjawisko termoelektryczne, w którym powstaje siła elektromotoryczna w obwodzie składającym się z dwóch, lub więcej, różnych przewodników, których złącza znajdują się w różnych temperaturach. Wynika ono z wystąpienia gradientu temperatury na przewodnikach, który zmienia ich potencjał elektryczny. Dla dwóch różnych przewodników występuje różnica potencjałów, która może być zmierzona. Zależność tego napięcia od temperatury opisana jest tzw. współczynnikami Seebecka. Wynikowy współczynnik Seebecka dla termopary jest różnicą, pomiędzy współczynnikami, dla szczególnych materiałów, z których jest ona złożona. Napięcie VT mierzone na termoparze opisane jest zależnością:

gdzie SA i SB to współczynniki Seebecka materiałów termopary, a T1 oraz T2 to temperatury obu złączy.

Napięcie wytwarzane na złączu odniesienia zależy od temperatur zarówno na złączu pomiarowym, jak i na złączu odniesienia. Ponieważ termopara jest urządzeniem różnicowym, a nie urządzeniem do pomiaru temperatury bezwzględnej, musi być znana temperatura złącza odniesienia, aby uzyskać dokładny odczyt bezwzględnej temperatury złącza pomiarowego. Ten proces jest znany, jako kompensacja złącza odniesienia. W ogólności sprowadza się do pomiaru temperatury złącza odniesienia, co umożliwia wyliczenie temperatury złącza pomiarowego.

Termopary stały się obecnie standardowym sensorem temperatury, chętnie używanym w wielu branżach z uwagi na szeroki zakres temperatur i rozsądną dokładność. Stosowane są przy temperaturach do około 2500°C w kotłach, podgrzewaczach wody, piekarnikach i silnikach lotniczych – by wymienić tylko kilka zastosowań. Najpopularniejszą termoparą jest termopara typu K o zakresie pomiarowym od –200°C do 1250°C, składająca się z Chromelu i Alumelu (opatentowanych stopów niklu zawierających odpowiednio chrom oraz aluminium, mangan i krzem).

Dlaczego warto używać termopar?

Rozważając zastosowanie termopary w projektowanym systemie należy znać jej wady i zalety. Jest to sensor bardzo elastyczny i uniwersalny, ale w pewnych rozwiązaniach nie sprawdza się, zwłaszcza, jeśli priorytetem jest uproszczenie systemu i maksymalna optymalizacja jego kosztów.

Zalety:

- Zakres temperatur – termopary mają najszerszy zakres zastosowań, od kriogeniki po wydech silnika odrzutowego. W zależności od zastosowanych materiałów termopara może mierzyć temperaturę w zakresie od –200°C do 2500°C;

- Niezawodność – termopary to bardzo wytrzymałe komponenty. Są odporne na wstrząsy i wibracje, a także nadają się do użytku w wielu niebezpiecznych środowiskach;

Szybka reakcja – termopary są małe i mają bardzo małą pojemność cieplną, dlatego szybko reagują na zmiany temperatury zwłaszcza, jeśli złącze czujnikowe jest odsłonięte. Mogą reagować na szybko zmieniające się temperatury w ciągu nawet kilkuset milisekund; - Brak samonagrzewania – ponieważ termopary nie wymagają sygnału wzbudzającego, jak na przykład termistory, nie są podatne na zjawisko samoogrzewania. Jest to istotne np. w systemach kriogenicznych. Dodatkowo, dzięki temu, że nie są zasilane, mogą być stosowane w urządzeniach pracujących z substancjami łatwopalnymi bądź wybuchowymi.

Wady:

- Złożone kondycjonowanie sygnału – przy zastosowaniu termopary niezbędne jest dosyć złożone kondycjonowanie sygnału, aby przekształcić napięcie z termopary na użyteczny odczyt temperatury. Przetwarzanie tego sygnału wymaga dosyć złożonych układów, aby uniknąć wprowadzania błędów, które obniżają dokładność pomiaru;

- Dokładność – oprócz pewnych niedokładności termopar, wynikających z ich właściwości metalurgicznych, pomiar z pomocą termopary jest tak dokładny, jak dokładnie można zmierzyć temperaturę złącza odniesienia; typowo uzyskuje się dokładność rzędu 1...2°C;

- Podatność na korozję – ponieważ termopary składają się z dwóch różnych metali, w niektórych środowiskach, z czasem korozja może spowodować pogorszenie jakości spoiny obu materiałów, a co za tym idzie pogorszyć jakość pomiaru. Dlatego też, elementy te mogą wymagać dodatkowej ochrony w przypadku pracy w agresywnym środowisku. Natomiast standardowa pielęgnacja i konserwacja jest zawsze niezbędna;

- Podatność na szum – podczas pomiaru zmian sygnału na poziomie mikrowoltów problemem może być szum pochodzący z rozproszonych pól elektrycznych i magnetycznych. Skręcenie pary przewodów termopary może znacznie zmniejszyć podatność na wpływ pól magnetycznych. Użycie ekranowanego kabla lub prowadzenie przewodów w metalowych kanałach i osłonach może zmniejszyć z kolei wpływ pola elektrycznego. Urządzenie pomiarowe powinno zapewniać filtrowanie sygnału – sprzętowo lub programowo – z silnym odrzuceniem częstotliwości sieci energetycznej (50 Hz lub 60 Hz, zależnie od miejsca na świecie) i jej harmonicznych.

Problemy przy pomiarach z zastosowaniem termopary

Przekształcenie napięcia generowanego przez termoparę na dokładny odczyt temperatury nie jest łatwe z wielu powodów: napięcia są niewielkie i nieliniowe, wymagane są układy kompensacji temperatury złącza odniesienia, a termopary mogą powodować różne problemy związane z prowadzeniem uziemienia w systemie. W dalszej części rozważymy wszystkie te problemy, a także sposoby radzenia sobie z nimi w systemach elektronicznych.

Mała amplituda sygnału

Najpopularniejsze typy termopar to J, K i T. W temperaturze pokojowej ich napięcie zmienia się z nachyleniem równym, odpowiednio, 52 µV/°C, 41 µV/°C i 41 µV/°C. Inne, mniej popularne typy termopar, charakteryzują się jeszcze mniejszą zmianą napięcia wraz z temperaturą. Tak niewielki sygnał wymaga wysokiego wzmocnienia przed konwersją sygnału w przetworniku analogowo-cyfrowym (ADC).

| Typ termopary | Współczynnik Seebecka [µV/°C] |

| E | 61 |

| J | 52 |

| K | 41 |

| N | 27 |

| R | 9 |

| S | 6 |

| T | 41 |

W tabeli 1 porównano nachylenia krzywych (współczynniki Seebecka) dla różnych typów termopar. Ponieważ sygnał napięciowy jest tak mały, obwód kondycjonujący sygnał zwykle wymaga około 100-krotnego wzmocnienia sygnału. Trudniejsze może być odróżnienie rzeczywistego sygnału od szumu wychwytywanego przez przewody termopary. Często są one długie i biegną w środowiskach z dużym poziomem zakłóceń elektromagnetycznych. Szum, zaindukowany na przewodach termopary, może z łatwością przekroczyć amplitudę sygnału pomiarowego termopary.

Zwykle, aby rozwiązać ten problem stosuje się dwa podejścia, które pozwalają wyodrębnić sygnał z szumu. Pierwszym jest użycie wzmacniacza różnicowego na wejściu, np. w postaci wzmacniacza pomiarowego. Pozwala to usunąć dużą część szumu, ponieważ jest ona obecna w obu przewodach termopary i zostaje usunięta, jako sygnał współbieżny. Drugie rozwiązanie to filtr dolnoprzepustowy, który usuwa szum pozapasmowy. Filtr dolnoprzepustowy powinien usuwać zarówno zakłócenia o częstotliwości radiowej (powyżej 1 MHz), jak i przydźwięk sieciowy (50 Hz/60 Hz). Ważne jest, aby umieścić filtr przeciwzakłóceniowy, odcinający częstotliwości RF, przed wzmacniaczem, aby uniknąć jego wysycenia. Lokalizacja filtra częstotliwości sieci nie jest tak krytyczna – można go połączyć z filtrem RFI, umieścić między wzmacniaczem a przetwornikiem ADC, włączyć, jako część przetwornika sigma-delta w ADC lub zrealizować programowo, jako filtr uśredniający.

Kompensacja złącza odniesienia

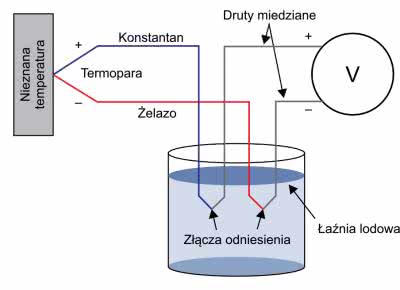

Temperatura złącza odniesienia termopary musi być znana, aby uzyskać dokładny odczyt temperatury bezwzględnej złącza pomiarowego. Kiedy historycznie stosowano pierwsze termopary, odbywało się to poprzez utrzymywanie złącza odniesienia w łaźni lodowej. Rysunek 2 pokazuje klasyczny obwód termopary z jednym końcem w nieznanej temperaturze, a drugim w łaźni lodowej (która zachowuje stałą temperaturę 0°C). Metodę zastosowano do wyczerpującego scharakteryzowania różnych typów termopar, dlatego prawie wszystkie tabele termopar zawierają 0°C jako temperaturę złącza odniesienia.

Utrzymywanie złącza odniesienia w łaźni lodowej (czy dowolnej innej stałej temperaturze) nie jest praktycznym rozwiązaniem w przypadku większości systemów pomiarowych. Zamiast tego stosuje się technikę zwaną kompensacją złącza odniesienia (znaną również, jako kompensacja zimnego złącza). Temperatura złącza odniesienia jest mierzona za pomocą innego urządzenia wrażliwego na temperaturę – zazwyczaj układu scalonego, termistora, diody itp. Odczyt napięcia z termopary jest następnie kompensowany, aby odzwierciedlić temperaturę złącza odniesienia. Ważne jest, aby temperatura złącza odniesienia była odczytywana tak dokładnie, jak to możliwe – z dokładnym czujnikiem temperatury utrzymywanym w tej samej temperaturze, co złącze odniesienia. Każdy błąd odczytu temperatury złącza odniesienia przeniesie się bezpośrednio na końcowy odczyt temperatury złącza pomiarowego.

Dostępnych jest wiele czujników do pomiaru temperatury odniesienia. Najczęściej stosuje się:

- Termistory – mają one szybki czas reakcji i niewielkie obudowy, ale wymagają linearyzacji i mają ograniczoną dokładność, szczególnie, jeśli chcemy mierzyć w szerokim zakresie temperatur. Wymagają również prądu wzbudzenia, co może powodować samonagrzewanie się, prowadzące do dryfu. Dokładność termistora jest raczej niska;

- Diody (złącze PN) – złącze półprzewodnikowe służy często do pomiaru temperatury w pobliżu złącza odniesienia termopary. Układ kondycjonujący przetwarza napięcie diody, które jest proporcjonalne do temperatury, na sygnał analogowy lub cyfrowy. Dokładność tego pomiaru jest ograniczona do około ±1°C;

- Scalone czujniki temperatury – zintegrowany czujnik temperatury w postaci samodzielnego układu scalonego, który lokalnie mierzy temperaturę i przesyła dalej w postaci np. sygnału cyfrowego. Powinien być ostrożnie umieszczony w pobliżu złącza odniesienia i może łączyć w sobie kompensację temperatury złącza odniesienia i kondycjonowanie sygnału z termopary. Możliwa do uzyskania dokładność wynosi 0,1°C.

Nieliniowy sygnał napięciowy

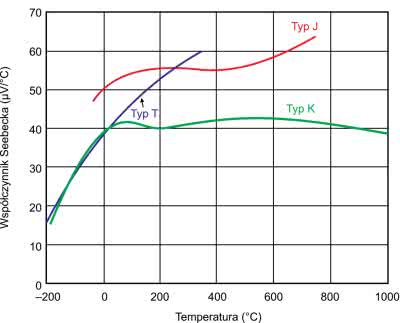

Nachylenie krzywej odpowiedzi termopary zmienia się w zależności od temperatury. Na przykład przy 0°C wyjście termopary typu T zmienia się z nachyleniem 39 µV/°C, ale przy 100°C współczynnik ten wzrasta już do 47 µV/°C. Istnieją trzy typowe sposoby kompensacji nieliniowości termopary.

- Można wybrać część krzywej, która jest stosunkowo liniowa i przyjąć odpowiadające jej nachylenie. Takie podejście sprawdza się szczególnie dobrze w przypadku pomiarów w ograniczonym zakresie temperatur. Nie są potrzebne żadne skomplikowane obliczenia. Jednym z powodów, dla których termopary typu K i J są popularne, jest to, że obie mają duże zakresy temperatur, dla których współczynnik Seebecka pozostaje dość stały (rysunek 3);

- Innym rozwiązaniem jest przechowywanie w pamięci mikrokontrolera tabeli, która dopasowuje każdy zestaw napięć termopary do jego odpowiedniej temperatury. Wartości wypadające pomiędzy punktami danych są liniowo interpolowane, aby uzyskać wartości temperatury pomiędzy nimi;

- Trzecie podejście polega na zastosowaniu równań (wielomianów) wyższego rzędu, które modelują zachowanie termopary. Chociaż ta metoda jest najdokładniejsza, jest również najbardziej wymagająca obliczeniowo. Dla każdej termopary istnieją dwa zestawy równań. Jeden zestaw konwertuje temperaturę na napięcie termopary (przydatne do kompensacji złącza odniesienia). Drugi zestaw przetwarza napięcie termopary na temperaturę.

Dwa zestawy równań potrzebne są, aby najpierw obliczyć różnicę napięć ΔV:

gdzie Vj1 to napięcie zmierzone na złączu pomiarowym termopary, a VJ2 to napięcie, odpowiadające temperaturze złącza odniesienia.

Konwersję pomiędzy temperaturą a napięciem VJ2, a następnie pomiędzy napięciem ΔV a bezwzględną temperaturą złącza pomiarowego realizuje się na ogół za pomocą wielomianów wyższych rzędów. Wielomian n-tego rzędu ma postać sumy, pokazanej na równaniu 3.

gdzie a0, a1,… an to współczynniki poszczególnych rzędów, a n to rząd wielomianu.

Tabele termopar i równania termopar wyższego rzędu można znaleźć w normach lub np. na stronie amerykańskiego Narodowego Instytutu Standaryzacji i Technologii NIST (https://bit.ly/3ltWWL7). Wszystkie podawane tabele i równania są oparte na temperaturze złącza odniesienia wynoszącej 0°C.

Wymagania dotyczące uziemienia

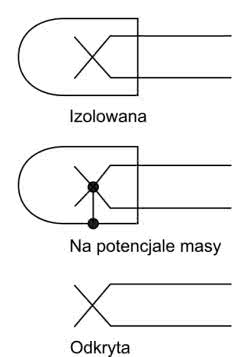

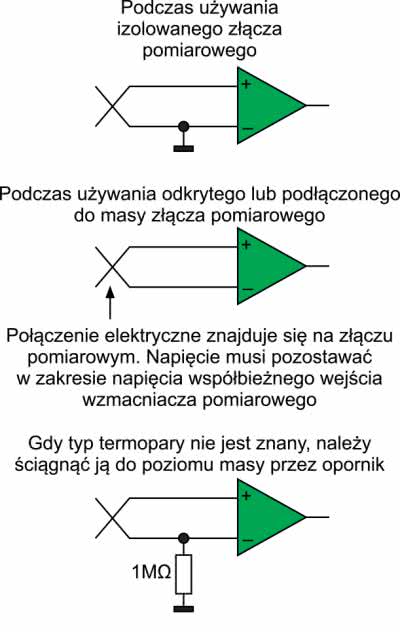

Producenci termopar wytwarzają termopary z izolowanymi lub uziemionymi końcówkami złącza pomiarowego (rysunek 4). Układ kondycjonujący sygnał z termopary powinien być zaprojektowany tak, aby uniknąć powstawania pętli masy podczas pomiaru uziemionej termopary.

Jednocześnie musi istnieć ścieżka dla prądów polaryzacji wejściowej wzmacniacza podczas pomiaru izolowaną termoparą. Ponadto, jeśli końcówka termopary jest uziemiona, zakres wejściowy wzmacniacza powinien być tak dobrany, aby współpracował ze wszystkimi różnicami potencjałów, jakie mogą wystąpić pomiędzy złączem pomiarowym termopary, a masą układu (rysunek 5).

W przypadku systemów nieizolowanych, tor oparty o elementy z zasilaniem symetrycznym będzie zazwyczaj odporniejszy w przypadku złącz uziemionych i odsłoniętych. Ze względu na szeroki zakres wejściowy dla napięć współbieżnych, wzmacniacz pomiarowy z zasilaniem symetrycznym może obsługiwać dużą różnicę napięcia między masą modułu a masą na końcówce termopary.

Systemy z asymetrycznym układem zasilaniem (pojedyncze napięcie) mogą działać zadowalająco we wszystkich trzech przypadkach pokazanych na rysunku 5, jeśli zakres napięcia współbieżnego danego wzmacniacza ma możliwość pomiaru poniżej poziomu masy w konfiguracji z pojedynczym zasilaniem. Aby poradzić sobie z ograniczeniem napięć współbieżnych w niektórych systemach z pojedynczym zasilaniem, polaryzuje się termopary do połowy napięcia zasilania. Działa to dobrze w przypadku izolowanych końcówek termopar lub w przypadku izolacji całego układu pomiarowego. Jednak nie jest to zalecane w przypadku systemów nieizolowanych, które są przeznaczone do pomiaru temperatury z uziemionych lub odsłoniętych termopar.

Praktyczne rozwiązania układów pomiarowych z termoparami

Kondycjonowanie sygnału termopary jest bardziej złożone niż w przypadku innych systemów do pomiaru temperatury. Czas wymagany do zaprojektowania i uruchomienia odpowiedniego toru sygnałowego może przesunąć wprowadzenie nowego produktu na rynek. Błędy w projektowaniu tego toru, zwłaszcza w sekcji kompensacji złącza odniesienia, mogą prowadzić do redukcji dokładności pomiarowej systemu. Poniższe rozwiązania rozwiązują wiele podstawowych problemów. Pierwsze z nich zawiera opis prostego, analogowego rozwiązania sprzętowego opartego na wysoko zintegrowanym, pojedynczym układzie. Łączy on w sobie bezpośredni pomiar termopary z kompensacją złącza odniesienia w jednej obudowie. Drugie rozwiązanie to bardziej złożony system, realizujący linearyzację i konwersję w oprogramowaniu, wykorzystując kompensację złącza odniesienia z wykorzystaniem dedykowanego, dodatkowego układu do pomiaru jego temperatury.

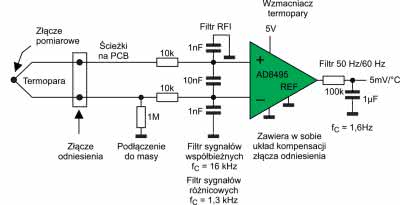

Rozwiązanie 1. Zoptymalizowane pod kątem małej złożoności układu

Na rysunku 6 został pokazany schemat układu do pomiaru temperatury z zastosowaniem termopary typu K. Bazuje na dedykowanym wzmacniaczu pomiarowym typu AD8495, który został zaprojektowany specjalnie do tego rodzaju układów. Jest to w pełni analogowe rozwiązanie zoptymalizowane pod kątem minimalnego czasu projektowania z nieskomplikowanym torem sygnałowym, który nie wymaga żadnych dodatkowych aplikacji czy kalibracji etc.

W jaki sposób tak prosty tor sygnałowy spełnia wymagania kondycjonowania sygnału dla termopar typu K? Oto jego najważniejsze cechy:

- Wzmocnienie i skalowanie – mały sygnał z termopary jest wzmacniany dzięki układowi AD8495, 122-krotnie, co daje czułość sygnału wyjściowego 5 mV/°C (200°C/V);

- Redukcja szumów – szum współbieżny o wysokiej częstotliwości i szum różnicowy są usuwane przez zewnętrzny filtr RFI. Szum współbieżny o niskiej częstotliwości jest odrzucany przez wzmacniacz pomiarowy AD8495. Wszelkie pozostałe szumy są usuwane przez zewnętrzny filtr końcowy, za układem;

- Kompensacja złącza odniesienia – układ AD8495 zawiera czujnik temperatury do kompensacji zmian temperatury otoczenia. Musi on być umieszczony w pobliżu tego złącza, aby uzyskać tą samą temperaturę, co złącze odniesienia;

- Korekcja nieliniowości – układ AD8495 jest skalibrowany tak, aby pracując na liniowej części charakterystyki termopary typu K, generować napięcie proporcjonalne do temperatury (5 mV/°C), z błędem liniowości mniejszym niż ±2°C. Pracuje w zakresie temperatur złącza pomiarowego od –25°C do 400°C. Jeśli potrzebne są temperatury poza tym zakresem, nota aplikacyjna AN-1087 opisuje, w jaki sposób można wykorzystać tabelę danych w zewnętrznym mikrokontrolerze do rozszerzenia zakresu temperatur;

- Izolowane, uziemione i odsłonięte termopary – na rysunku 5 znajduje się rezystor 1 MΩ podłączony do masy, co pozwala na stosowanie wszystkich rodzajów uziemienia termopary. Układ AD8495 został zaprojektowany tak, aby móc zmierzyć kilkaset miliwoltów poniżej poziomu masy, gdy jest używany z asymetrycznym zasilaniem. Jeśli w układzie mogą wystąpić większe różnice potencjałów masy, AD8495 może być również zasilany symetrycznie.

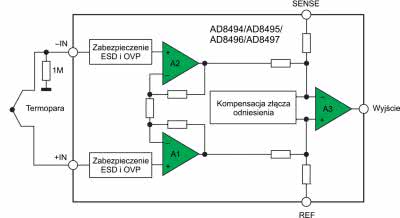

Na rysunku 7 został pokazany schemat blokowy układu AD8495. Wzmacniacze A1, A2 oraz A3 tworzą wzmacniacz pomiarowy, który wzmacnia sygnał termopary typu K ze wzmocnieniem odpowiednim do wytworzenia napięcia wyjściowego 5 mV/°C. W bloku oznaczonym „Kompensacja złącza odniesienia” znajduje się czujnik temperatury otoczenia układu. Przy utrzymywaniu stałej temperatury złącza pomiarowego, napięcie różnicowe z termopary zmniejszy się, jeśli temperatura złącza odniesienia wzrośnie z jakiegokolwiek powodu. Układ ten jest bardzo mały (3,2×3,2×1,2 mm) i bez problemu można umieścić go blisko złącza odniesienia. Dzięki temu będzie miał on taką samą temperaturę i zapewni precyzyjną kompensację złącza odniesienia. W tabeli 2 zestawiono podstawowe parametry tego układu.

| Typ termopary | Zakres temperatur złącza pomiarowego | Zakres temperatur złącza odniesienia | Dokładność przy 25°C | Pobór mocy |

| K | –25°C do 400°C | 0°C do 50°C | ±3°C (klasa A) ±1°C (klasa C) | 1,25 mW |

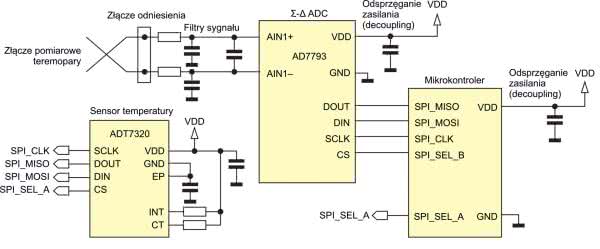

Rozwiązanie 2. Zoptymalizowane pod kątem precyzji

Na rysunku 8 został pokazany schemat układu pomiaru temperatury z zastosowaniem termopary typu J, K lub T z wysokim stopniem dokładności. Obwód ten zawiera precyzyjny przetwornik ADC do pomiaru napięcia termopary oraz czujnik temperatury o wysokiej dokładności do pomiaru temperatury złącza odniesienia.

Oba urządzenia są sterowane za pomocą interfejsu SPI z zewnętrznego mikrokontrolera.

W jaki sposób ta konfiguracja spełnia wspomniane wcześniej wymagania dotyczące kondycjonowania sygnału? Oto jej najważniejsze cechy:

- Filtracja szumu o wzmocnienie napięcia – układ AD7793, pokazany szczegółowo na rysunku 9, zawiera precyzyjny tor analogowy małej mocy. Służy do pomiaru napięcia z termopary. Wyjście termopary jest filtrowane zewnętrznie i podłączane do wejść różnicowych AIN1(+) i AIN1(–). Następnie sygnał jest kierowany przez multiplekser, bufor i wzmacniacz pomiarowy do przetwornika ADC, który przekształca sygnał na postać cyfrową, dostępną poprzez interfejs SPI;

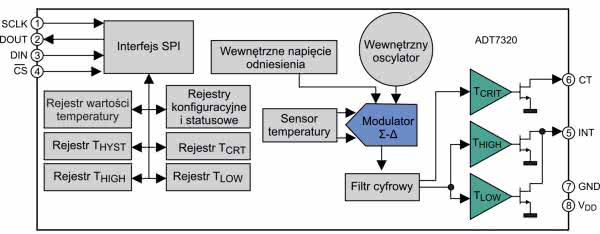

- Kompensacja złącza odniesienia – układ ADT7320 (szczegółowo pokazany na rysunku 10), jeśli zostanie umieszczony wystarczająco blisko złącza odniesienia, może dokładnie zmierzyć jego temperaturę, uzyskując precyzję do ±0,2°C i działając w zakresie od –10°C do 85°C. Wbudowany czujnik temperatury generuje napięcie proporcjonalne do temperatury bezwzględnej, które jest porównywane z wewnętrznym napięciem odniesienia i podawane na precyzyjny modulator cyfrowy. Zdigitalizowany wynik z modulatora aktualizuje 16-bitowy rejestr wartości temperatury w układzie. Rejestr wartości temperatury można następnie odczytać z mikrokontrolera za pomocą interfejsu SPI i połączyć z odczytem temperatury z przetwornika ADC, aby dokonać kompensacji w sposób programowy;

- Kompensacja nieliniowości – układ ADT7320 zapewnia doskonałą liniowość w całym zakresie temperatur pracy tego układu (od –40°C do 125°C), nie wymagając żadnej korekty ani kalibracji przez użytkownika. Jego wyjście cyfrowe można uznać za dokładne odwzorowanie stanu złącza odniesienia. Aby określić rzeczywistą temperaturę złącza pomiarowego, referencyjny pomiar temperatury należy przekształcić w równoważne napięcie termoelektryczne przy użyciu równań dostarczonych przez NIST. To napięcie jest następnie dodawane do napięcia termopary mierzonego przez AD7793. Z niego obliczana jest finalnie temperatura złącza pomiarowego, zgodnie z równaniami wielomianowymi i współczynnikami dostarczanymi przez NIST;

- Izolacja termopary – na rysunku 8 pokazano termoparę z odizolowanym złączem. Rozwiązanie takie zapewnia najkrótszy czas odpowiedzi, ale ta sama konfiguracja może być również używana z termoparą z izolowaną końcówką.

W tabeli 3 podsumowano działanie opartego na oprogramowaniu rozwiązania do pomiaru temperatury (przy użyciu danych kalibracyjnych NIST).

| Typ termopary | Zakres temperatur złącza pomiarowego | Zakres temperatur złącza odniesienia | Dokładność przy 25°C | Pobór mocy |

| J, K, T | Pełen zakres pracy sensora | –10°C do 85°C, –20°C do 105°C | ±0,2°C, ±0,25°C | 3 mW |

Podsumowanie

Termopary oferują niezawodny pomiar temperatury w bardzo szerokim zakresie temperatur, ale często nie są pierwszym wyborem inżynierów, projektujących system do pomiaru temperatury. Wynika to między innymi z konieczności przyjęcia kompromisu podczas projektowania – koszty i czas projektowania, a dokładność i precyzja pomiaru. Zaprezentowaliśmy dwa rozwiązania – jedno zorientowane na maksymalne uproszczenie układu, a drugie oferujące wysokiej klasy system pomiarowy.

Pierwsze rozwiązanie osiąga zmniejszenie złożoności pomiaru poprzez zastosowanie sprzętowej techniki kompensacji analogowego złącza odniesienia. Upraszcza to analogową część toru pomiarowego, ponieważ uwalnia z konieczności dodawania w oprogramowaniu odpowiednich funkcji przeliczających wynik pomiaru na temperaturę. Zaproponowany układ AD8495 generuje sygnał wyjściowy o nachyleniu 5 mV/°C, który może być podany bezpośrednio np. na wejście dowolnego mikrokontrolera wyposażonego w ADC.

Drugie rozwiązanie oferuje o wiele wyższą dokładność pomiaru, a także umożliwia stosowanie różnych typów termopar. Oparta na oprogramowaniu technika kompensacji złącza odniesienia, która korzysta z cyfrowego czujnika temperatury ADT7320 umiejscowionego w pobliżu złącza, zapewnia znacznie dokładniejszy pomiar temperatury złącza odniesienia niezbędny do kompensacji. Zastosowany termometr typu ADT7320 jest w pełni skalibrowany do pracy w szerokim zakresie temperatur (od –40°C do +125°C). Dzięki temu, w przeciwieństwie do tradycyjnego pomiaru z wykorzystaniem np. termistora, nie wymaga kalibracji gotowego urządzenia oraz nie wymaga zużywania przestrzeni w pamięci mikrokontrolera na współczynniki kalibracyjne czy procedury linearyzacji. Upraszcza to uruchamianie układu.

Nikodem Czechowski, EP

Źródła: Matthew Duff, Joseph Towey „Two Ways to Measure Temperature Using Thermocouples Feature Simplicity, Accuracy, and Flexibility” Analog Dialogue 44, październik 2010.

Zaloguj

Zaloguj