Obudowa jaka jest, każdy widzi...

Niejeden elektronik skłonny byłby uznać obudowy do sprzętu elektronicznego za coś tak bardzo znanego i oczywistego, by sparafrazować XVIII-wieczny cytat z Nowych Aten Benedykta Joachima Chmielowskiego dotyczący konia.

No bo cóż za tajemnice i godne szczególnej uwagi aspekty może kryć plastikowe pudełko?

Otóż może! Po pierwsze, obudowy do sprzętu elektronicznego to nie tylko plastikowe pudełka. Po drugie, niniejszy artykuł ma przypomnieć nie dla wszystkich oczywiste kwestie oraz pomóc spojrzeć na obudowy z kilku różnych punktów widzenia. Kluczowe zagadnienia związane z obudowami wcale nie są bowiem tak powszechnie znane, jak mogłoby się wydawać. A niektóre nowości mogą zaskakiwać.

Na przykład obudowy 3D.

Otóż jeżeli Twój rozmówca z entuzjazmem zacznie Ci opowiadać, że planuje albo właśnie zlecił wykonanie obudowy 3D, mógłbyś mu powiedzieć, iż dla Ciebie to żadna nowość, ponieważ od lat masz z nimi do czynienia, a właściwie od początku swej aktywności do sprzętu elektronicznego stosujesz wyłącznie obudowy 3D.

I zapewne mógłbyś to udowodnić licznymi przykładami obudów 3D, czyli trójwymiarowych.

Ale może lepiej tego nie rób, między innymi dlatego, że dyskusja mogłaby skręcić na grząskie i mroczne tereny semiotyki: może nie syntaktyki, ale pragmatyki, a zwłaszcza semantyki, która to, według definicji z Wikipedii, bada problem znaczenia w języku, a także relacji formy znaku do treści oznaczanej, i to zarówno w ujęciu synchronicznym, jak i diachronicznym... Stop!

Jeżeli chodzi o obudowy 3D, to niewątpliwie mamy do czynienia ze skrótem myślowym. Coraz częściej słyszymy o drukarkach 3D. Nie tak dawno opisano koncepcję wykorzystania potężnych drukarek 3D do budowy obiektów infrastruktury bazy kosmicznej na Księżycu z wykorzystaniem powszechnie dostępnego tam materiału - pyłu księżycowego. Jeśli chcemy drukować domy na Księżycu, to dlaczego nie wykorzystywać drukarek 3D do seryjnej produkcji obudów dla sprzętu elektronicznego?

Nie tylko można, ale czasem trzeba!

Dziś akceptowalnym kosztem można zrealizować choćby jedną sztukę indywidualnie zaprojektowanej obudowy właśnie za pomocą drukarki 3D. Jednak sprawa drukowania obudów wcale nie jest oczywista, niezależnie od coraz większej popularności tańszych i droższych drukarek 3D o różnych zasadach działania.

Do drukarek 3D wrócimy, a na razie podkreślmy, że nawet obudowy najbardziej płaskie z płaskich też są obudowami 3D (fotografia 1 - Maszczyk KM45), bo trudno wyobrazić sobie zarówno obudowę 2D, a tym bardziej czterowymiarową obudowę 4D (chyba że takową wymyślą jacyś spece od marketingu, żonglując znaczeniem słowa Dimension).

Problem semantyki, czyli po prostu znaczenia (słów, pojęć), dotyczy też klawiatur. W związku z pewnymi niejasnościami w opisach, mniej zorientowani zastanawiają się na przykład, jaka jest różnica między klawiaturami foliowymi a membranowymi?

Wątpliwości dotyczą też klawiatur i przycisków dotykowych. Nie zawsze wiadome jest, czy są to czujniki pojemnościowe, czy może rezystancyjne? I co to naprawdę znaczy, jeśli chodzi o ich budowę i działanie? Problem między innymi w tym, że mniej młodzi elektronicy, pamiętający lata 80., mieli do czynienia z radioodbiornikami i telewizorami, które miały tak zwane przełączniki sensorowe: albo rezystancyjne (głównie radioodbiorniki), albo pojemnościowe (głównie telewizory). Nie dla wszystkich jest jasne, na ile współczesne przyciski, klawiatury i ekrany dotykowe bazują na tamtych rozwiązaniach sprzed kilkudziesięciu lat. Wszystkie te kwestie będą omówione w dalszej części artykułu. A na razie w telegraficznym skrócie przypomnijmy najważniejsze informacje o obudowach, ponieważ artykuł przeznaczony jest dla różnych Czytelników.

Podstawowe rodzaje obudów

Nie tylko hobbystom określenie „obudowa” kojarzy się z mniej lub bardziej wymyślnym pojemniczkiem z tworzywa sztucznego.

Obudowy z tworzyw sztucznych, jak się potocznie mówi: plastikowe, są bezapelacyjnie najpopularniejsze, pod względem liczby sprzedawanych sztuk, pod względem przychodów (pomimo stosunkowo niskich cen), a także pod względem obfitości typów i rodzajów (wielkości globalnego asortymentu).

Na drugim miejscu należy postawić małe obudowy metalowe. Są znane i wykonywane od dawna. Mają atrakcyjny wygląd, są trwałe, dobrze chronią zawartą wewnątrz elektronikę. Obecnie ich oferta rynkowa też jest bardzo szeroka, choć generalnie nieduże obudowy metalowe są coraz czę?ciej zast?powane plastikowymi.

ściej zastępowane plastikowymi.

Na trzecim miejscu należy postawić duże obudowy i szafy, z reguły metalowe. Często są to systemy o znormalizowanych parametrach, żeby wspomnieć o popularnym 19-calowym systemie Rack.

Nie sposób omówić wszystkich interesujących i ważnych szczegółów, jednak warto przypomnieć choćby niektóre informacje:

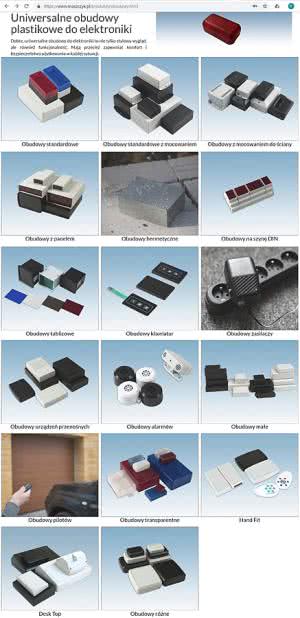

Obudowy z tworzyw sztucznych występują w niezliczonych odmianach i wykonaniach. Nie trzeba zaglądać do opasłych katalogów znanej firmy Bopla. O różnorodności oferty wystarczająco świadczą oferty krajowych producentów. Rysunek 2 to fragment strony internetowej www.maszczyk.pl, pokazującej obudowy plastikowe.

Przeciętny zjadacz chleba nie rozróżnia licznych występujących wokół nas tworzyw sztucznych i dla niego plastik to plastik. Tymczasem poszczególne tworzywa sztuczne mają odmienne właściwości. Obudowy do sprzętu elektronicznego można wykonać z najróżniejszych tworzyw sztucznych. Najtańsze są wyroby/obudowy polistyrenowe. Polistyren oznaczany jest skrótem PS i takie literki znajdziemy na niektórych obudowach i w specyfikacjach. Zmodyfikowaną, wysokoudarową odmianą polistyrenu jest HIPS (High Impact Polysterene).

Pod względem estetycznym i pod niektórymi innymi nieco lepsze są obudowy z kolejnego bardzo popularnego tworzywa, o bardziej skomplikowanej strukturze chemicznej i procesie produkcji, nazywanego poli(akrylonitryl-co-butadien-co-styren, w uproszczeniu Akrylonitryl/Butadien/Styren, które jest powszechnie znane jako ABS.

W elektronice i elektryce wykorzystywane są też różne inne tworzywa, między innymi przezroczyste i odporne poliwęglany (PC), poliamidy (PA), poliimidy (PI), polietylen (PE) w różnych odmianach, w tym LDPE i HDPE, polipropylen (PP), polichlorek winylu (PVC, PCW), różne estry i poliestry, w tym PET poli(tereftalan etylenowy) wykorzystywany przede wszystkim w produkcji... butelek oraz PMMA, poli(metakrylan metylu) znany jako plexiglas, pleksi.

Niektóre obudowy wykonuje się z tworzyw z dodatkiem włókna szklanego, co polepsza właściwości mechaniczne, w tym odporność na uszkodzenia. Inne obudowy wykonywane są z wkładkami (fragmentami) silikonowymi ze względów ergonomicznych i estetycznych.

Z punktu widzenia konstruktora elektronika istotne znaczenie ma przewodnictwo cieplne obudowy. Niestety, generalnie tworzywa sztuczne mają słabą przewodność cieplną. Co prawda można ją polepszyć za pomocą odpowiednich dodatków, ale nie jest to sposób optymalny. Gdy niezbędne jest zastosowanie szczelnej obudowy bez otworów, dobrze przekazującej ciepło do otoczenia, zdecydowanie lepszym rozwiązaniem jest zastosowanie obudowy metalowej, najlepiej aluminiowej.

Przy wyborze obudowy z tworzywa trzeba też uwzględnić pewne właściwości nieelektroniczne, najogólniej biorąc trwałość. Z jednej strony dotyczy to twardości, elastyczności, udarności, co ma związek z wandalizmem. Z drugiej dotyczy odporności na czynniki atmosferyczne, w szczególności promieniowanie UV ze światła słonecznego, które powoduje degradację tworzyw sztucznych, ale w zdecydowanie różnym stopniu. Dziś coraz większe znaczenie mają też czynniki wizualne, więc przy wyborze obudowy warto skonsultować z producentem/dostawcą szczegóły dotyczące estetyki, dostępnej palety barw oraz różnych aspektów ich trwałości.

Obudowy metalowe znane są od dawna i wykorzystywane do dziś.

Jedną z istotnych zalet wszelkich obudów metalowych jest to, że zapewniają one ekranowanie (dla pola elektrycznego i elektromagnetycznego, a stalowe częściowo też dla magnetycznego), co w niektórych zastosowaniach jest bardzo ważne. W przypadku obudów plastikowych uzyskanie podobnych właściwości wymaga zastosowania dodatkowych środków, np. w postaci folii czy farb lub mas przewodzących.

Metalowa obudowa pod pewnymi warunkami może być radiatorem, jednak nie jest to takie oczywiste, jak mogłoby się wydawać.

Kiedyś obudowy metalowe składały się z prostokątnych kawałków blachy stalowej, rzadko aluminiowej oraz łączących kątowników i śrub. Można je było produkować za pomocą stosunkowo prostego parku maszynowego.

Dziś obudowy metalowe są coraz wymyślniejsze. Do dyspozycji mamy mniejsze i większe obudowy ze ściankami z prostych blach, a do tego mnóstwo wykonań z zastosowaniem najróżniejszych kształtowników, co daje atrakcyjne systemy modułowe. Dostępne są obudowy z blach (kształtowników) stalowych o różnym stopniu zabezpieczenia przed rdzą i wilgocią. Dostępne są też liczne obudowy aluminiowe. A w niektórych zastosowaniach wykorzystuje się obudowy ze stali nierdzewnej, a nawet kwasoodpornej.

Mniejsze obudowy metalowe z reguły wykonywane są z różnych odmian stopów aluminiowych. Niektóre wykorzystują wymyślne kształtki aluminiowe, a inne są po prostu odlewane z aluminium.

Małe obudowy metalowe, w szczególności aluminiowe, są bardzo atrakcyjne, zarówno ze względu na parametry techniczne jak i atrakcyjne wzorniczo, jednak są znacznie droższe od plastikowych.

Obudowy indywidualizowane

Oferta gotowych obudów jest aktualnie tak szeroka, że trudna do ogarnięcia, niemniej w wielu przypadkach nie udaje się znaleźć gotowej obudowy, w pełni spełniającej wszystkie wymagania.

Pierwszym sposobem rozwiązania problemu jest dobranie wersji najbliższej oczekiwaniom i dostosowanie jej do konkretnych potrzeb. Dziś większość producentów i dostawców obudów oferuje usługi związane z indywidualizacją. Oprócz wiercenia otworów, frezowania, zmiany materiału, jego koloru, faktury, dostępne są rozmaite systemy modułowe, gdzie obudowa o potrzebnej wielkości i formie zostaje złożona ze swego rodzaju znormalizowanych klocków.

W zakres indywidualizacji wchodzi też wykonanie eleganckiego frontu - płyty czołowej z otworami na kontrolki i wyświetlacz. W razie potrzeby frontu zawierającego także klawiaturę. Możliwości i oferty dotyczące indywidualizacji są szerokie i warto konsultować z producentami swoje potrzeby i oczekiwania.

Drugim sposobem uzyskania obudowy pod konkretne, specyficzne potrzeby jest wykonanie jej na zamówienie.

Obudowy na zamówienie - drukarki 3D

Jeśli ma to być obudowa metalowa z blachy, można zlecić wykonanie niemal dowolnej, z potrzebnymi wycięciami i przetłoczeniami.

Jeżeli chodzi o obudowy z tworzywa, znany od dawna, kosztowny sposób to zamówienie formy do wtryskarki, co oznacza koszty co najmniej kilkudziesięciu tysięcy złotych, a więc jest sensowne i opłacalne tylko w przypadku długich serii.

Od jakiegoś czasu dużo mówi się o wspomnianych na początku drukarkach 3D. Po pierwsze za pomocą tego typu drukarek można wykonać formy do wtryskarki. Drukarki 3D są różne, wykorzystują różne sposoby realizacji obiektu. Niektóre (MLS) mają możliwość drukowania elementów metalowych - form. Albo też metalowe formy uzyskuje się w sposób pośredni. Jednak są to formy nietrwałe, pozwalające wykonać kilkadziesiąt, najwyżej kilkaset wtrysków. Tego rodzaju rozwiązania są na razie bardzo mało popularne.

Coraz więcej mówi się natomiast o bezpośrednim drukowaniu obudów za pomocą drukarek 3D najpopularniejszego typu FDM (ale raczej nie FFF - Rep-Rap) i popularnego tworzywa - filamentu ABS. Jeszcze niedawno była to raczej ciekawostka i ekstrawagancja, ale stopniowo ceny spadają, a jakość się polepsza z uwagi na lepszy sprzęt i rosnace doświadczenie wytwórców. Drukowanie pojedynczych egzemplarzy (na przykład do prototypów) lub bardzo krótkich serii obudów do sprzętu elektronicznego za pomocą drukarek 3D w nielicznych przypadkach okazuje się rozwiązaniem optymalnym. Z uwagi na koszty przygotowania projektu 3D, ceny materiałów i wykonania nadal jest to rozwiązanie kosztowne (co najmniej kilkaset złotych za sztukę). Niemniej już teraz warto interesować się ofertami druku 3D.

Oczywista oczywistość?

Wielu współczesnych elektroników pamięta jeszcze czasy, gdy jedyną, w miarę dostępną obudową, było... plastikowe pudełko (na drobne akcesoria) od maszyny do szycia. Większe obudowy, zarówno dla konstrukcji amatorskich, jak i profesjonalnych, robiono z blachy w mniej lub bardziej estetyczny sposób.

Dziś rynkowa oferta obudów i tych gotowych i mniej lub bardziej indywidualizowanych, jest zaskakująco szeroka. Wybór jest ogromny i dziś podstawowym problemem okazuje się ogarnięcie umysłem całości, uchwycenie kluczowych cech, różnic, zalet i wad, żeby z nieprzebranego mnóstwa możliwości wybrać to, co w danym przypadku jest optymalne. Nietrudno też w dzisiejszych czasach silnej rynkowej konkurencji wyobrazić sobie fatalne skutki zastosowania niewłaściwej obudowy.

Niewątpliwie jednym z najważniejszych aspektów jest cena. Ceny obudów obejmują więcej niż trzy rzędy wielkości: od powiedzmy dwóch złotych do kilku tysięcy złotych. Cena nie przekłada się liniowo na jakość i atrakcyjność. W grę wchodzą też między innymi estetyka, precyzja wykonania, trwałość, posiadanie certyfikatów zgodności z normami, renoma producenta i inne.

Kolejnym bardzo ważnym w praktyce aspektem okazuje się dostępność, czyli gwarancja szybkiej dostawy.

Jednak cena, jakość i dostępność to nie wszystko. Warto przypomnieć na pozór oczywiste pytanie:

do czego służy obudowa?

Otóż ewidentnie jej zadaniem jest zabezpieczyć i chronić. Tak, ale konkretnie: co, kogo, przed czym lub przed kim chronić?

- Na pewno obudowa ma chronić układ elektroniczny przed niekorzystnym wpływem środowiska, w szczególności kurzu, pyłu oraz wody (wilgoci). Ale nie tylko!

- Obudowa ma też chronić człowieka (przed elektroniką)! Żeby elektronika, a konkretnie prąd elektryczny nie wyrządził szkody człowiekowi.

- W licznych przypadkach obudowa ma też chronić elektronikę przed człowiekiem (wandalem).

Jak wiedzą prawie wszyscy, dwa pierwsze punkty są nierozłącznie powiązane z międzynarodowym oznaczeniem (klasyfikacją) IP, gdzie IP jest tłumaczone jako International albo Ingress Protection Rating/Marking. Dana obudowa ma stopień ochrony określony za pomocą dwóch liter IP, dwóch cyfr, przy czym na końcu może jeszcze wystąpić dodatkowa litera lub dwie (A, B, C, D, H, M, S, W).

Najważniejsze znaczenie mają dwie cyfry następujące po literach IP. Pierwsza dotyczy ochrony przed wnikaniem z zewnątrz obcych ciał stałych, druga - wnikaniem wody.

Cyfra zero to brak ochrony. Pierwsza cyfra równa 2 oznacza ochronę przed dostępem do części niebezpiecznych palcem (ciałami stałymi o średnicy 12,5 mm i większej). Pierwsza cyfra maksymalnie może być równa 6, co oznacza ochronę przed dostępem do części niebezpiecznych drutem i pyłoszczelność.

Druga cyfra często ma wartość 0, co oznacza brak ochrony przed wodą. Cyfra 4 oznacza ochronę przed silną strugą wody (100 l/min) laną na obudowę z dowolnej strony. Najwyższa liczba 8, najogólniej biorąc świadczy o ochronie przed skutkami ciągłego zanurzenia w wodzie. Wiele obudów ma stopień ochrony IP20, czyli brak ochrony przed kurzem i wodą. Dość często spotyka się obudowy o stopniu ochrony IP44, IP65, IP66, IP67. Ogólnie biorąc, najwyższy stopień ochrony to IP68 (obudowa pyłoszczelna, odporna na zanurzenie w wodzie). Jednak od jakiegoś czasu pojawiają się obudowy (i sprzęt elektroniczny) z oznaczeniem IP69K, zasadniczo dotyczącym sprzętu, który chroniony jest też przed bardzo silnym strumieniem wody (np. z myjki ciśnieniowej). Przykład na fotografii 3 (Rittal).

Tu koniecznie trzeba wspomnieć o obudowach hermetycznych. Jest to określenie ogólne, nieścisłe. W zasadzie oznacza ono, że obudowa jest szczelna, uszczelniona. Ale w jakim stopniu?

Za obudowę hermetyczną od biedy można byłoby uznać taką z IP44, ale zazwyczaj określenie to używane jest w odniesieniu do obudów o stopniu ochrony co najmniej IP65, przy czym różnica między IP67 i IP68 może być znikoma lub żadna.

W praktyce największym wrogiem elektroniki okazuje się nie kurz, nie krople czy strumień wody, tylko wilgoć i inne substancje chemiczne zawarte w powietrzu. Jeżeli urządzenie ma długo pracować w trudnych warunkach, przy dużej wilgotności i w oparach substancji chemicznych, do wyboru obudowy hermetycznej należy podejść wyjątkowo poważnie i nie opierać się tylko na oznaczeniu IP. Konieczna może być konsultacja, i to nie z jednym dostawcą, tylko porównanie kilku ofert i zaleceń producentów/dystrybutorów.

O ile klasyfikacja IP jest znana, o tyle mniej osób wie, co to jest klasyfikacja IK. IK to miara odporności mechanicznej. Ma ona związek z trzecim wspomnianym punktem: ochroną przed wandalizmem. Skala IK jest jedenastostopniowa, a stopień ochrony mechanicznej określa dwucyfrowa liczba w zakresie od 00 do 10, czyli można spotkać oznaczenia IK00...IK10. IK00 to brak ochrony, a wzrastające liczby wskazują na dopuszczalną/bezpieczną energię uderzenia, wyrażaną w dżulach oraz podawaną w postaci ciężaru (masy) młotka i wysokości uderzenia. I tak przykładowo IK01 wskazuje na ochronę przed uderzeniami o energii do 0,15 J i upadkiem na obudowę obiektu o masie 0,3 kg z wysokości 7,5 cm. Klasa IK06 oznacza ochronę przed udarami o energii do 1 dżula i upadku na obudowę ciała (młotka) o masie 0,5 kg z wysokości 20 cm. Najwyższy unormowany stopień ochrony IK10 (wandaloodporność) to brak uszkodzeń przy energii udaru 20 J i upadku młotka o masie 5 kg z wysokości 40 cm.

Międzynarodowe klasyfikacje IP, IK niewątpliwie są bardzo pomocne przy wyborze obudowy, jednak przy wysokich wymaganiach, oprócz cyferek klasyfikacyjnych zapewne trzeba będzie wziąć pod uwagę także inne praktyczne czynniki, najprawdopodobniej o konsultacji z producentem/dostawcą obudów.

Nos dla tabakiery?

Kwestia ogólnej orientacji, poznanie zarówno aspektów technicznych, jak i finansowych to niewątpliwie kluczowy aspekt zagadnienia. Jednak nie mniej istotny, a nadal nie zawsze doceniany, nie zawsze uwzględniany jest inny ważny aspekt. Wprowadzeniem niech będzie znany wiersz Wyrok, autorstwa Ignacego Krasickiego:

Czy nos dla tabakiery, czy ona dla nosa?

Była wielka dysputa ze starym młokosa.

Na złotnika sąd przyszedł; bezwzględny, a szczery,

Dał wyrok nieodwłocznie: nos dla tabakiery.

Przykłady i porównania są o tyle dobre, o ile nie są analizowane zbyt wnikliwie i nie wywołują niepotrzebnych skojarzeń. W kontekście naszych dotychczasowych rozważań problem może dotyczyć następującej kwestii: co jest ważniejsze: obudowa czy układ elektroniczny (w praktyce płytka)?

Wbrew pozorom, pytanie wcale nie jest bezsensowne, zwłaszcza w obecnej sytuacji rynkowej. Co najwyżej mało ściśle zostało powyżej użyte słowo ważniejsze. Absolutnie nie chodzi o jakieś aspekty ambicjonalne. Ale niewątpliwie wielu elektroników konstruktorów ma głęboko zakorzenione przekonanie, iż kluczowe znaczenie ma układ elektroniczny i jego parametry. I w wielu przypadkach tak jest.

Jednak zasygnalizujmy dwie dziedziny, gdzie to właśnie obudowa, a nie elektronika może mieć decydujące znaczenie.

Jedna taka dziedzina to sprzęt powszechnego użytku oraz rozmaite gadżety produkowane i sprzedawane w bardzo dużej liczbie. Tu atrakcyjna obudowa może być najważniejszym czynnikiem sukcesu rynkowego albo też przyczyną porażki.

Druga dziedzina to rozmaite urządzenia specjalistyczne, mające pracować w trudnych warunkach, gdzie obudowa na przykład powinna być hermetyczna czy wandaloodporna. Obudowa, a nie elektronika, zadecyduje tam o praktycznej trwałości konstrukcji.

W niektórych zastosowaniach i dla części Czytelników te zagadnienia być może są oczywiste. Jednak praktyka, w tym opinie producentów i dystrybutorów obudów wskazują na częste braki w tym zakresie.

Otóż nie zawsze realizacja od pomysłu do przemysłu jest powierzana dużemu zespołowi kompetentnych fachowców z różnych dziedzin. Często pomysł, idea jest przedstawiana elektronikowi konstruktorowi i to on jest najważniejszą postacią w procesie projektowym. I tu rysuje się problem związany z szeroko pojętym tematem doboru obudowy!

Owszem, problemu może nie być. Oto przykład: konstruowane urządzenia są przeznaczone do montażu na szynie DIN (typ O, czyli TS-35). Wtedy w grę wchodzą zasadniczo tylko dwie kwestie. Jedną jest wybór materiału (polistyren, ABS) oraz wybór producenta obudowy, a tym samym jakości wykonania. Drugą oczywistą kwestią jest ustalenie szerokości - liczby zajmowanych modułów. Rysunek 4 to fragment strony internetowej Kradexu.

Ale w innych przypadkach oparcie całości projektu na elektroniku/elektronikach może być błędem o poważnych skutkach. I to wcale nie z winy konstruktora elektronika.

W ostatnich latach elektronika rozwija się wyjątkowo szybko. Technika cyfrowa z jej licznymi nowymi rozwiązaniami, nowe technologie, coraz większa miniaturyzacja wymagają od konstruktorów ogromnej, coraz większej wiedzy. Wszechogarniająca technika cyfrowa spowodowała, że wielu dzisiejszych konstruktorów bardziej jest informatykami niż elektronikami. A jak wiadomo, w informatyce powszechne jest korzystanie z gotowców, gotowych fragmentów kodu i gotowych modułów. Przeniesienie tego na grunt elektroniki: bezkrytyczne korzystanie z gotowców i katalogowych rozwiązań, jest jednak z kilku powodów ryzykowne.

Zwiększanie częstotliwości w technice cyfrowej wymaga od dobrego konstruktora opanowania nowych trudnych dziedzin, takich jak signal integrity czy power integrity.

W każdym przypadku trzeba spełnić wymagania dotyczące EMC - kompatybilności elektromagnetycznej, by urządzenie ani nie generowało nadmiernych zakłóceń, ani nie było wrażliwe na zewnętrzne zakłócenia o dopuszczanych poziomach. Dotyczy to zarówno zakłóceń w postaci pól elektromagnetycznych (fal radiowych), jak i zakłóceń przewodowych występujących w sieci energetycznej.

Każdy konstruktor musi też uwzględnić kwestie bezpieczeństwa, izolacji galwanicznej, w praktyce licznych przepisów, odmiennych dla różnego rodzaju sprzętu elektronicznego.

W niektórych przypadkach trzeba rozwiązać coraz bardziej złożone problemy termiczne, związane ze stosowaniem nowoczesnych elementów półprzewodnikowych w obudowach wymagających nowych, specyficznych sposobów odprowadzania ciepła.

Ogromny, szeroki temat do dyskusji to powszechna cyfryzacja, a u wielu młodych konstruktorów brak wiedzy i doświadczenia w zakresie prawidłowego połączenia elementów techniki analogowej i cyfrowej.

I do tego jeszcze obudowy!

W nawale problemów wymagających rozwiązania podczas procesu projektowego kwestia doboru obudowy może wyglądać na mało ważną: trzecio- czy czwartoplanową. Właśnie w związku z wymaganą ogromną wiedzą z zakresu czystej elektroniki istnieli, istnieją i będą istnieć konstruktorzy z krwi i kości, bardzo zdolni, a może wręcz genialni, jednak nastawieni tylko na aspekty układowo-płytkowe.

Jeżeli nie czują oni znaczenia prawidłowego doboru obudowy, mogą się boleśnie przekonać, że zaniedbanie, a nawet tylko niedopracowanie w tym zakresie, może mieć poważne konsekwencje praktyczne.

Wróćmy do przykładu z obudowami na szynę DIN. Zasadniczo urządzenia na szynę DIN są znormalizowane, jednak przeznaczone do tego obudowy nieco różnią się szczegółami, a nawet wymiarami, zwłaszcza wewnętrznymi, o czym przekonał się niejeden konstruktor, chcący wykorzystać każdy milimetr miejsca. W grę wchodzą też na pozór drobne szczegóły wykonania, które mogą ułatwić lub utrudnić projektowanie, montaż i obsługę. Nawet tu mogą wystąpić kłopoty. Nie wszystkie obudowy na szynę DIN są jednakowo estetyczne i jednakowo łatwe do wykorzystania.

Tym bardziej dotyczy to innych obudów. Jedna sprawa to efektowny wygląd, istotny z punktu widzenia handlowego. Druga sprawa to wygodna i przyjazna bieżąca obsługa, ważna dla użytkownika. Trzecia, często niedoceniana kwestia dotyczy wygody montażu i demontażu oraz podatności serwisowej. Niejeden z nas przekonał się, jak ważne okazują się na pozór drobne szczegóły dotyczące kwestii mechanicznych i serwisowych. Niestety, zbyt często podczas projektowania zwraca się na to za mało uwagi.

Czwarta sprawa dotyczy realnej trwałości (utrzymania pierwotnego wyglądu i parametrów) w dłuższym czasie. Czy po doświadczeniach dłuższego okresu eksploatacji klient ponownie zakupi dany sprzęt, czy poszuka czegoś podobnego u innego dostawcy? Dwie obudowy mogą być nazwane wandaloodpornymi albo hermetycznymi. Mogą mieć takie same oznaczenia IP oraz IK, ale ich rzeczywista trwałość i odporność może znacznie się różnić, zwłaszcza po kilku latach pracy w niesprzyjających warunkach. Życie pokazuje, że często o rzeczywistej atrakcyjności sprzętu decydują drobne, nieoczywiste szczegóły dotyczące mechaniki i obudowy.

Niestety, nie ma tu prostych reguł, tym bardziej że w grę wchodzi presja cenowa. Niemniej obowiązkowo należy zastanowić się nad pytaniem:

od czego zaczynać projektowanie urządzenia:

od elektroniki i płytki, czy od obudowy?

Owszem, nie zawsze to pytanie jest aktualne. Często nie można podjąć finalnej decyzji co do obudowy przed powstaniem i gruntownym przebadaniem prototypowej wersji płytki. Jednak kwestie obudowy powinny być przemyślane i ustalone jak najwcześniej, być może w kilku wariantach.

W takich przypadkach, jak wspomniane obudowy na szynę DIN, decyzja jest łatwa. Jednak w wielu innych przypadkach naprawdę ważną kwestią praktyczną jest jak najwcześniejsze ustalenie nie tylko typu obudowy, ale też rozmieszczenia gniazd, kontrolek, wyświetlacza, przycisków, klawiatury, itp.

Dziś standardem jest, że dostawcy oferują ogromny wybór obudów i od razu wykonanie niezbędnych otworów, frontów i klawiatur. Jednak nie należy z tym czekać aż do powstania płytki.

Naprawdę warto rozważyć szczegóły związane z wygodą produkcji, użytkowania i serwisowania.

Konstruktor elektronik może mieć skłonność do stosowania prymitywnych obudów w formie pudełka albo wprost przeciwnie - zaszaleje i zaproponuje jakąś bardzo wymyślną obudowę. W obu przypadkach warto mu uświadomić inne ważne aspekty zagadnienia dotyczące: estetyki, finansów, dostępności (terminów i czasów oczekiwania), a także mechaniki, realnej trwałości, wygody użytkowania i serwisowania.

Jeżeli elektronik konstruktor ma skłonności, żeby przykładać za małą uwagę do takich wstępnych ustaleń związanych z obudową, inne odpowiedzialne za projekt osoby powinny tych szczegółów dopilnować. I to na jak najwcześniejszym etapie projektu!

Omówiliśmy bardzo ważny punkt, a oto kolejny:

Klawiatury i fronty

Obudowę bez odpowiedniego frontu, opisu i manipulatorów można uznać za niekompletną. Producenci obudów z reguły mają w ofercie różne usługi związane z wykonywaniem frontów i klawiatur dokładnie pod potrzeby klienta.

Dla tych, którzy jakimś cudem jeszcze o tym nie wiedzą, krótka informacja: eleganckie fronty, skale oraz klawiatury można wykonać w stosunkowo prosty, a więc i tani sposób w postaci naklejek, składających się z kilku cienkich warstw, bazujących na przezroczystej, bezbarwnej folii poliestrowej albo poliwęglanowej. Na folii naniesione są różne warstwy, w tym kolorowa warstwa opisu oraz klej. Całość ma grubość od 0,2 mm wzwyż i jest naklejką na obudowę.

Tak właśnie, w formie cienkich naklejek, można zrealizować fronty, zawierające jedynie grafikę, elementy opisu i przezroczyste okna na wyświetlacze, ale też klawiatury. Zanim wspomnimy o szczegółach, rozszerzmy temat klawiatur. Wielu osobom nadal kojarzą się nie z cieniutkimi naklejkami foliowymi, tylko z czymś dużo większym i grubszym. Klawiatury możemy podzielić na główne grupy:

- klawiatury mechaniczne,

- klawiatury membranowe (foliowe),

- klawiatury silikonowe,

- klawiatury/ekrany dotykowe.

Przykład popularnej, prostej, uniwersalnej klawiatury mechanicznej znajdziesz na fotografii 5.

Tutaj w roli elementów stykowych zastosowane są powszechnie znane przyciski, zwane słusznie czy niesłusznie mikroswitchami. Lepsze klawiatury mechaniczne mają elementy stykowe wyższej jakości, w skrajnym przypadku mogą to być małe kontaktrony pobudzane magnesem. Generalnie klawiatury mechaniczne dobrej jakości są stosunkowo drogie i przez to niezbyt często wykorzystywane. Przykładem są zastosowania, gdzie kluczową sprawą jest wandaloodporność - wtedy przyciski i klawiatury mechaniczne okazują się najskuteczniejszym i najtrwalszym rozwiązaniem.

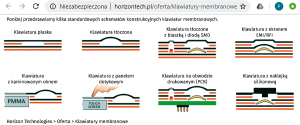

Jednak we współczesnym sprzęcie elektronicznym niewątpliwie najpopularniejsze są klawiatury membranowe (foliowe). Jak było wspomniane wcześniej, taka klawiatura to front, naklejka frontowa, wzbogacona o funkcję klawiatury. Fotografia 6 to fragment strony http://www.qwerty.com.pl.

Sam front w wersji minimalnej mógłby składać się z przezroczystej folii, na którą naniesiono warstwę opisu i warstwę kleju, co stworzy samoprzylepną naklejkę. Warstwa opisu powinna być naniesiona nie na powierzchni zewnętrznej, gdzie łatwo ją zetrzeć, tylko od strony wewnętrznej, między folią nośnikiem, a warstwą kleju. Warstwa opisowa może być nanoszona rozmaicie. Tanie i popularne jest wykorzystanie sitodruku ze wszystkimi jego zaletami i wadami. Sitodruk i metody pokrewne ograniczają liczbę możliwych do uzyskania kolorów. Problemu tego nie ma przy bardziej zaawansowanych metodach nakładania barwników na folię. Na przykład wykorzystanie specjalizowanych drukarek pozwala uzyskać dowolne barwy frontów, także obrazy fotograficzne, praktycznie bez ograniczeń w zakresie kolorów i odcieni.

W przypadku klawiatury membranowej, foliowej (określenia te są stosowane wymiennie) oprócz kleju i warstwy opisu na pewno muszą dojść warstwy przewodzące, najogólniej biorąc wykonywane z pomocą pasty przewodzącej (ze srebrem), nanoszonej na przykład za pomocą sitodruku. I takie klawiatury są często realizowane, a ich grubości zaczynają się od 0,5 mm. Element czynny (stykowy) takiej klawiatury to cienkie warstwy przewodzące, normalnie oddalone od siebie o ułamek milimetra. Naciśnięcie folii powoduje ich zwarcie. Często klawiatury realizowane są jako matrycowe, składające się z pewnej liczby rzędów i kolumn, więc naciśnięcie klawisza oznacza zwarcie jednej z linii kolumn z jedną z linii rzędów (wierszy). Nie jest to czyste zwarcie, ponieważ przewodnictwo takich warstw jest niezbyt dobre, warstwy są cienkie, niekiedy niemal przezroczyste, dlatego rezystancje robocze klawiatur membranowych mogą przekraczać 100 omów. Ogromną zaletą takich prostych klawiatur jest trwałość, rzędu kilkunastu milionów naciśnięć każdego klawisza.

Jedną z ważniejszych cech wszelkich klawiatur jest sygnalizacja albo brak sygnalizacji zadziałania klawisza. Mówi się, że omówione właśnie proste klawiatury są nieme, bo brak w nich sygnalizacji naciśnięcia klawisza. Nie ma też dodatkowego zaznaczenia umiejscowienie klawisza. Jednak w zewnętrznej folii można wykonać przetłoczenia. Takie przetłoczenia mogą służyć jako dodatkowe wskazanie umiejscowienia, jako obwódka klawisza. Mogą też być wypukłymi przetłoczeniami, które dodatkowo zapewnią klik, czyli sygnalizację zadziałania klawisza. Klawiatury membranowe mogą również zawierać sprężyste metalowe wkładki, które oprócz roli przewodzącego elementu stykowego zapewnią efekt klik. Czasem takie metalowe wkładki nazywane są membranami lub membrankami, co może budzić wątpliwości. Jednak określenie klawiatury membranowe obejmuje wszystkie klawiatury foliowe, także te bez dodatkowych blaszanych wkładek.

Co ważne, takie bardziej skomplikowane i droższe wersje klawiatur z przetłoczeniami i wkładkami metalowymi są nie tylko droższe, ale znacznie mniej trwałe (liczba zadziałań klawisza rzędu 1 miliona, czyli co najmniej o rząd wielkości mniej niż najprostszych płaskich).

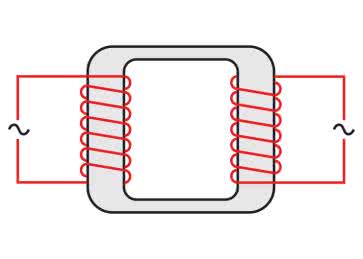

Klawiatury membranowe mogą mieć też wbudowane jeszcze inne elementy dodatkowe. I tak prostymi metodami można na wybrane obszary nanieść specyficzną substancję, rodzaj izolatora, który umieszczony między dwoma warstwami przewodzącymi świeci pod wpływem zmiennego pola elektrycznego, dając interesujący efekt. Świecące kondensatory to tak zwane lampy EL. Wiadomo, że w obecności zmiennego pola elektrycznego w dielektryku każdego kondensatora występują straty w postaci ciepła. W tym przypadku część energii pola elektrycznego jest zamieniana na promieniowanie elektromagnetyczne - na światło. Kolor wytwarzanego światła zależy od składu dielektryka. Tak podświetlane klawiatury wymagają zasilania napięciem zmiennym o częstotliwości zwykle kilkuset herców i napięciu ponad 100 V.

Rysunek 7. Budowa różnych odmian klawiatur membranowych

Rysunek 8 Przykład urządzenia, w którym płyta główna elektroniki pełni funkcję dolnej warstwy klawiatury

Fotografia 9. Przykłady klawiatur silikonowych

Podświetlenie można też zrealizować, umieszczając w warstwach klawiatury miniaturowe diody LED SMD. Budowę różnych odmian klawiatur membranowych pokazuje rysunek 7, fragment strony http://horizontech.pl.

Do budowy mogą być wykorzystane różne odmiany przezroczystych folii, ale dolną warstwę może też stanowić laminat FR-4, stosowany także w płytkach drukowanych o grubości od ułamka milimetra do ponad milimetra. Wtedy na warstwie laminatu mogą być wykonane miedziane ścieżki, których przewodnictwo elektryczne jest wielokrotnie lepsze niż przewodzących past z zawartością srebra. Rysunek 8 pokazuje budowę urządzenia, w którym płyta główna elektroniki pełni funkcję dolnej warstwy klawiatury.

Oferta klawiatur membranowych jest ogromna, począwszy od prostych modeli standardowych, uniwersalnych, do dowolnie skomplikowanych, pełnokolorowych, realizowanych pod konkretne zamówienie.

Klawiatury silikonowe wykonane są z przypominającego gumę bardzo elastycznego tworzywa sztucznego, zawierającego związki krzemu, stąd ich nazwa. Przykład na fotografii 9 pochodzi ze strony krajowego producenta https://lcelektronik.com.

Styki przewodzące prąd elektryczny przy naciśnięciu realizowane są w nich w rozmaity sposób, między innymi z użyciem wkładek z materiału przewodzącego.

Klawiatury silikonowe nadal są atrakcyjne w niektórych zastosowaniach. Nadal bardzo popularne są klawiatury membranowe (foliowe). Jednak od kilku lat coraz częściej mamy do czynienia z jeszcze innym rodzajem klawiatur. Przyzwyczailiśmy się do nich we wszechobecnych już dziś smartfonach i tabletach. Mianowicie mówimy o ekranach dotykowych, ale jest to określenie niezbyt ścisłe. Mamy tu bowiem połączenie dwóch oddzielnych elementów: wyświetlacza LCD oraz klawiatury dotykowej, naklejonej na takim wyświetlaczu. Taka klawiatura dotykowa jest cienka i praktycznie przezroczysta. Przykład na rysunku 10 ze strony dystrybutora http://www.jm.pl.

Na pierwszy rzut oka wygląda to podobnie jak w omawianych klawiaturach membranowych, gdzie też mamy do czynienia z cieniutkimi warstwami przewodzącymi. Owszem, pewne podobieństwa istnieją, ale zdecydowanie różne są podstawowe zasady działania.

Mianowicie w klawiaturze membranowej mamy szereg styków umieszczonych w kolumnach i rzędach, a zadaniem kontrolera jest wykrycie zwarcia, połączenia określonego styku. W dotykowych klawiaturach ekranowych chodzi o jak najdokładniejsze określenie współrzędnych 2D, czyli dwuwymiarowych (sic!) tego punktu ekranu, który został dotknięty.

Dlatego określenie klawiatura jest tu mniej trafne niż panel dotykowy. Panele dotykowe wykonywane są albo jako rezystancyjne, albo pojemnościowe. Panele takie nie mają nic wspólnego z sensorami ze starych radioodbiorników i telewizorów, gdzie wymagany był kontakt czujnika z palcem. Tam sensor rezystancyjny wykrywał przepływ prądu przez palec, łączący dwa pola kontaktowe. Natomiast sensor pojemnościowy wykorzystywał znikomy prąd zmienny o częstotliwości 50 Hz, indukowany w ciele człowieka i wszystkich przewodnikach pod wpływem sieci energetycznej.

Współczesne panele rezystancyjne i pojemnościowe nie wymagają bezpośredniego kontaktu elektrycznego. Te pierwsze do określenia punktu, który został dotknięty, wykorzystują zasadę podobną do tej stosowanej w klawiaturach membranowych, jednak wykrywany jest nie tyle sam fakt zwarcia, połączenia styków, tylko dokonywany jest pomiar rezystancji, a raczej stosunków rezystancji. I właśnie wielkość zmierzonej rezystancji między odpowiednimi punktami - elektrodami po skalibrowaniu umożliwia określenie współrzędnych dotkniętego punktu. Panele rezystancyjne działają na takiej stosunkowo prostej zasadzie (pomiaru rezystancji), jednak mają kilka wad, między innymi niektóre wymagają stosowania rysików.

Trudniejsze do realizacji, znacznie trudniejsze do obsłużenia (technicznego) są panele pojemnościowe. Najogólniej biorąc, wykorzystują one znikomo małe zmiany pojemności między składnikami panelu, co oznacza, że muszą pracować z sygnałami pomiarowymi o dużej częstotliwości. Pomimo trudności technicznych, pozwalają precyzyjniej zidentyfikować miejsce dotknięcia palca, a nawet tylko zbliżenia palca. Co ważne, panele pojemnościowe pozwalają też wykryć jednoczesne dotknięcie kilku punktów (wielodotyk), co jest wykorzystywane w smartfonach, a ponieważ nie wymagają nacisku, mogą być umieszczone za szybą ochronną. To z kolei jest bardzo istotne z punktu widzenia trwałości i wandaloodporności.

Panele dotykowe zasadniczo mogą być naklejone na obudowę podobnie jak fronty i klawiatury membranowe. Dostępne są autonomiczne panele dotykowe (rysunek 10), jednak ich optymalnym wykorzystaniem jest współpraca z wyświetlaczami. Oferta wyświetlaczy z fabrycznie zintegrowanym panelem dotykowym, czyli ekranów dotykowych, rośnie. Jest to niewątpliwie atrakcyjna alternatywa, jednak ze względu na ceny nadal najlepszym rozwiązaniem bardzo często okazuje się klawiatura membranowa, ewentualnie współpracująca z pojedynczymi diodami LED albo z jakimś tanim wyświetlaczem LED lub LCD.

Współpraca z producentem/dostawcą

Dobór obudowy do urządzenia elektronicznego często okazuje się, albo wręcz musi być, procesem wieloaspektowym i dość skomplikowanym, dlatego należy się tym zająć jak najwcześniej!

Z uwagi na ogrom oferty rynkowej oraz liczne dodatkowe czynniki, warto przy wyborze obudowy konsultować się z producentem lub producentami albo kompetentnymi dystrybutorami.

Piotr Górecki

Zaloguj

Zaloguj