Zasilanie silnika elektrycznego rodzi pewne problemy. Na przykład, najprostszą metodą regulowania prędkości obrotowej silnika szczotkowego zasilanego prądem stałym jest zmiana wielkości napięcia przyłożonego do jego zacisków, ale ze względu na straty mocy znacznie chętniej jest stosowano regulacja za pomocą PWM. Zasilanie uzwojeń silnika impulsami prostokątnymi powoduje indukowanie się napięcia o przeciwnym zwrocie, które przedostając się do driverów wyjściowych może je uszkodzić. Oprócz tego, komutatorowy silnik prądu stałego obracając się również przerywa obwody swoich uzwojeń, co powoduje przepięcia.

Układy scalone do zasilania silników, tzw. drivery silników, zawierają nie tylko elementy sterujące, ale mają wbudowane zabezpieczenia przed prądem płynącym od strony silnika, zabezpieczenia przed przegrzaniem, przepięciem czy przeciążeniem itp. Jednym zdaniem – chronią nie tylko same siebie, ale również system nadrzędny, sterujący silnikiem. Gama spotykanych rozwiązań jest przeogromna – od nieskomplikowanych mostków H wbudowanych w strukturę układu aż do funkcjonalnych, pełnych rozwiązań np. umożliwiających kontrolowanie silnika krokowego czy też wejść dla czujników Halla, które pozwalają na stosowanie tzw. czujnikowej metody sterowania silnikiem. O prędkości obrotowej silnika decydują szerokość impulsów zasilających (PWM) oraz ich częstotliwość. Silniki bezszczotkowe prądu przemiennego (BLSM) i stałego (BLDC) są rozróżniane zgodnie z kryterium kształtu napięcia rotacji. W silnikach BLDC kształt napięcia rotacji jest trapezoidalny, a BLSM – sinusoidalny.

Silniki prądu przemiennego

Najlepszą metodą regulacji prędkości silnika prądu przemiennego jest zmiana częstotliwości napięcia zasilającego. Pozwala na regulowanie prędkości wirowania pola magnetycznego, co przekłada się na prędkość obrotową wirnika. Ta metoda ta pozwala płynne regulowanie obrotów w bardzo szerokim zakresie, a zastosowanie odpowiednich algorytmów umożliwia precyzyjne wpływanie na moment obrotowy, skuteczne hamowanie i miękki start.

Obroty silnika prądu przemiennego można też regulować w pewnym zakresie zmieniając napięcie zasilające, co zmienia poślizg rotora. Niestety, ten sposób regulacji pozwala na tylko nieznaczne podniesienie lub obniżenie prędkości obrotowej w stosunku do znamionowej, więc w efekcie, ta metoda praktycznie nie jest stosowana. Inną metodą jest zmiana rezystancji w wirnika, co też wpływa na poślizg. Pozwala to zachować stałą wartość maksymalnego momentu obrotowego oraz obniżać prędkość obrotową aż do zatrzymania, poprzez zwiększanie rezystancji włączonej szeregowo w obwód wirnika. Niestety, z oczywistych względów, jest to metoda bardzo nieekonomiczna.

Sterowanie wektorowe

Najlepsze rezultaty pod względem energooszczędności i precyzji działania można uzyskać w silnikach trójfazowych sterowanych wektorowo. Falownik dostosowuje swoją pracę do aktualnego stanu silnika – panujących w nim sił i prędkości. Aby to było możliwe konieczne jest zastosowanie odpowiedniego układu przetwarzającego dane, który pozwoli z wystarczającą szybkością reagować na zmieniające się warunki pracy urządzenia. Ważny jest też sam algorytm, a przykładem najbardziej popularnego jest sterowanie zorientowane polowo (Field Oriented Control – FOC). Metoda ta pozwala praktycznie niezależnie sterować momentem obrotowym i szybkością obrotową. Dzięki temu możliwe jest nawet osiągnięcie momentu obrotowego większego niż znamionowy.

Silniki prądu stałego

Mówiąc o silniku prądu stałego najczęściej mamy na myśli silnik szczotkowy. Układy sterujące takimi silnikami najczęściej robią to na dwa sposoby. Pierwszy jest bardzo oczywisty – to po prostu zmiana wartości napięcia przyłożonego do zacisków silnika. Drugim sposobem jest zmiana wypełnienia przebiegu doprowadzonego do zacisków – im większe wypełnienie, tym większa prędkość obrotowa. W jednym i w drugim wypadku trzeba zadbać o przepięcia indukowane przy komutowaniu silnika. Niekiedy będziemy też mieli do czynienia z iskrzeniem komutatora, generującym zaburzenia EMI w bardzo szerokim widmie częstotliwości. Dlatego też – pomimo skomplikowanego sposobu sterowania – ogromną popularnością cieszą się silniki bezszczotkowe, w których rolę komutatora pełni specjalny układ regulatora obrotów, niekiedy zwany ESC.

Klasyczne sterowanie silnikiem BLDC polega na zastosowaniu modulacji PWM wpływającej na kluczowanie tylu półmostków, ile jest faz zasilania. Przy zerowym wypełnieniu silnik nie jest napędzany. W miarę wzrostu współczynnika silnik nabiera obrotów aż do wymaganej szybkości lub docelowego momentu obrotowego. Straty w obwodzie sterowania PWM powstają głównie na rezystancji przewodzenia przełączających MOSFET-ów i diod zwrotnych, a sprawność układu osiąga 80 do 95%. Optymalna szybkość przełączania zależy od bezwładności silnika, indukcyjności jego uzwojeń i konkretnej aplikacji. Ogólnie rzecz ujmując, im częstotliwość PWM większa, tym większe są też straty. Niestety, zmniejszanie częstotliwości ogranicza zdolność precyzyjnego sterowania silnikiem.

Dawniej, do konstrukcji układu sterowania silnikiem bezszczotkowym stosowano głównie niezależne komponenty łącząc je ze sobą w osobne sterowniki bramek, zazwyczaj z sześcioma MOSFETami. Obecnie znacznie bardziej praktycznym rozwiązaniem wydaje się użycie scalonego sterownika lub wykorzystanie funkcji mikrokontrolera.

Praca układu sterującego może być oparta o czujniki Halla, które dostarczają informacji na temat aktualnej pozycji wirnika i pozwalają na zapewnienie synchronizacji. Wielu producentów silników BLDC wyposaża je w trzy czujniki Halla, każdy dostarczający w czasie wirowania stany wysokie i niskie. Czujniki te są rozmieszczone w wirniku zgodnie kątowo z polami trzech uzwojeń stojana. Takie rozwiązanie zapewnia możliwość regulowania obrotów silnika BLDC w szerokim zakresie.

Drivery scalone do sterowania silnikami małej mocy

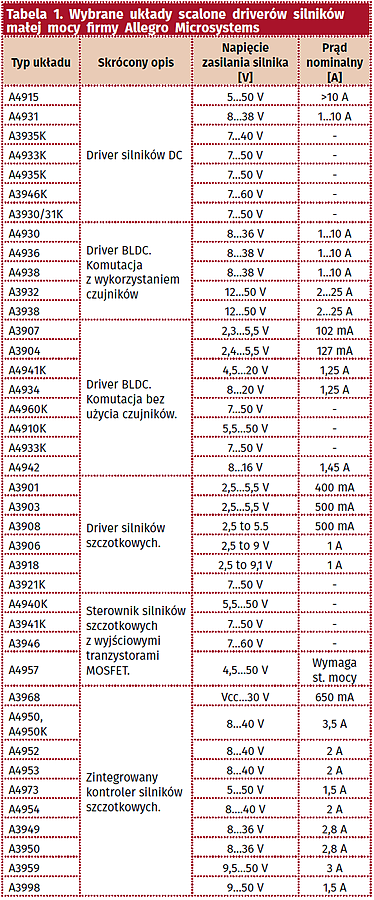

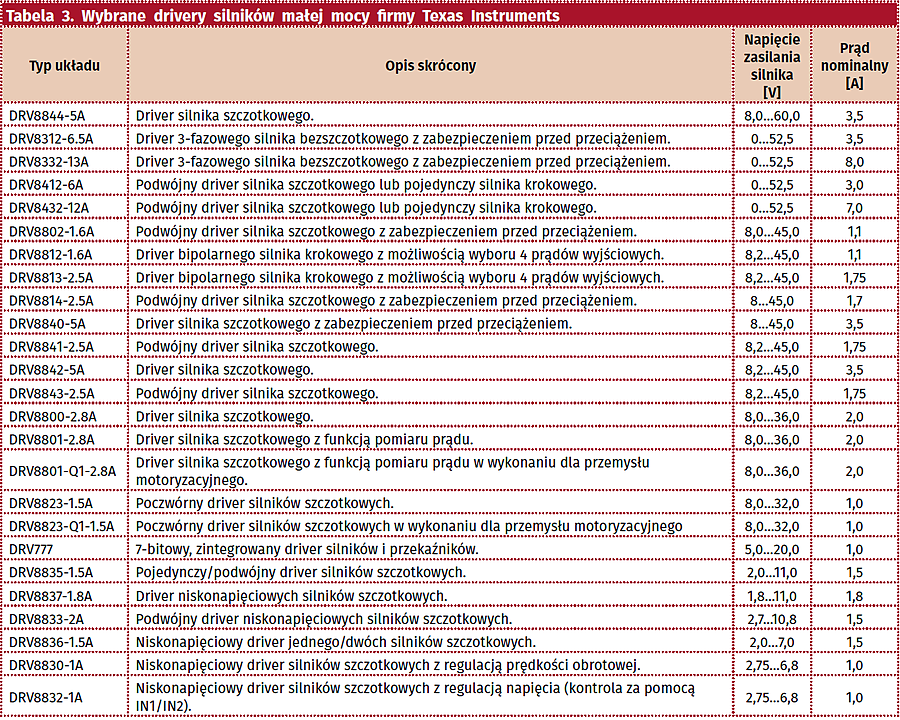

Allegro MicroSystems Firma jest jedynym z wiodących, narzucających trendy, producentów układów scalonych mocy oraz czujników pola magnetycznego wykorzystujących zjawisko Halla. Oferuje wiele gotowych rozwiązań przystosowanych do zasilania silników różnych typów. Wytwarzane przez nią układy scalone charakteryzują się: wyjściami o dużej obciążalności, szerokim zakresem temperatury pracy, wbudowanymi zabezpieczeniami przed przepięciami, przetężeniami, przegrzanie. Skrócony wykaz układów scalonych z oferty Allegro MicroSystems zamieszczono w tabeli 1.

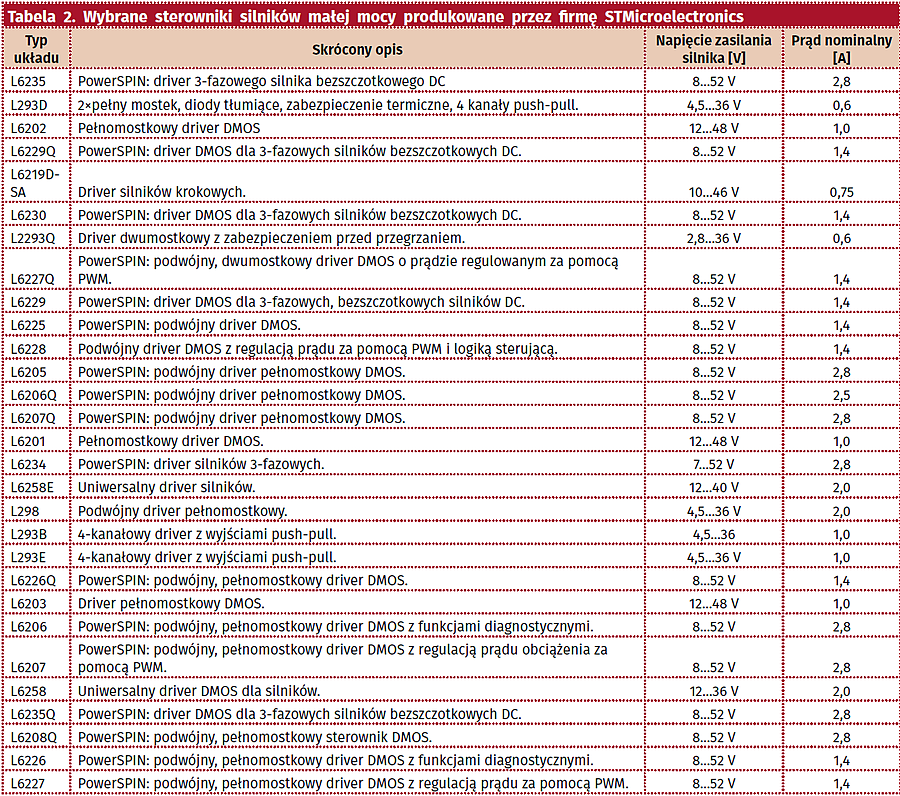

STMicroelectronics z rocznymi obrotami wynoszącymi ponad 10 mld dolarów jest największym producentem układów elektronicznych w Europie. Układy sterujące silnikami elektrycznymi są dobrze znane konstruktorom i Czytelnikom EP. Wspomnijmy chociaż bardzo rozpowszechniony w wielu konstrukcjach L298 – podwójny driver zawierający dwa pełne mostki H. Firma ST od dawna dostarcza układy scalone dla przemysłu motoryzacyjnego. Zapewne dlatego oferowane przez nią komponenty, nawet w wykonaniu standardowym, charakteryzują się rozszerzonym zakresem temperatury pracy oraz bardzo dobrą odpornością na różne hazardy elektryczne. „Silnikowe” układy scalone produkcji STMicroelectronics zamieszczono w tabeli 2.

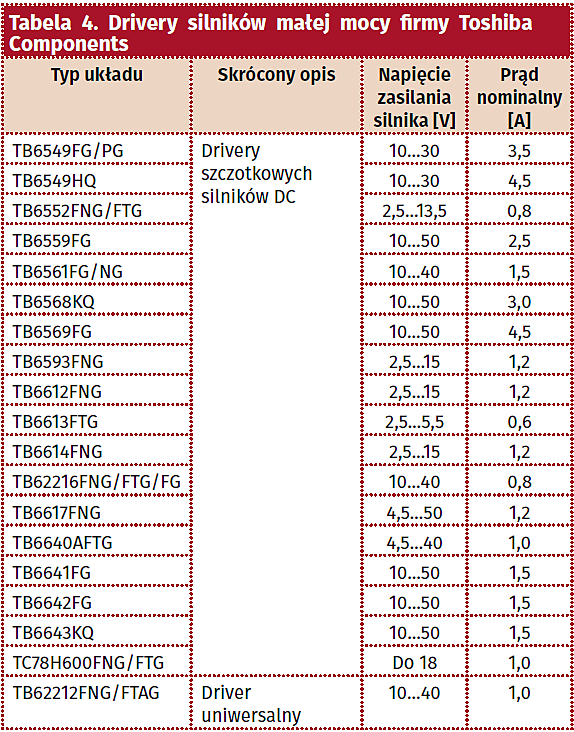

Toshiba Components Skrócony przegląd oferty firmy zamieszczono w tabeli 4. Po więcej szczegółów warto sięgnąć na stronę internetową. Dawniej główną przeszkodą w stosowaniu tych układów scalonych była trudność w ich zakupie, jednak teraz – w dobie dystrybutorów globalnych – nie powinno być z tym problemu.

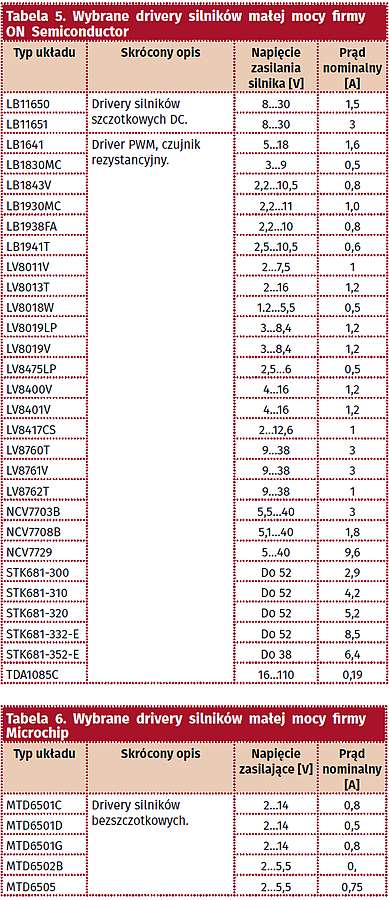

ON Semiconductor Skrócony przegląd oferty firmy umieszczono w tabeli 5. Pełna ich lista obejmuje ponad 200 pozycji, w różnych obudowach, o różnych parametrach stopnia mocy, z różnymi kontrolerami zawartymi w strukturach poszczególnych układów scalonych. korzystając z jej strony internetowej (adres w tab. 5) oraz wygodnych narzędzi filtrujących.

Microchip Ten producent nie oferuje rozbudowanych, wyspecjalizowanych układów scalonych, ale uniwersalne mikrokontrolery, noty aplikacyjne i stopnie mocy. Dlatego, mimo iż jego oferta wygląda dosyć skromnie w tabeli 6, można bez większych trudności zbudować układ sterowania dowolnym silnikiem korzystając z driverów mocy i not aplikacyjnych, których wiele zamieszczono na stronie internetowej firmy. Co ważne, można tam znaleźć dokumentację opisującą działanie silnika od ogółów (np. jak działa silnik szczotkowy i jakie problemy można napotkać budując obwody jego zasilania) do szczegółów (którego mikrokontrolera użyć, jak wygląda jego aplikacja i gotowy program sterujący).

Jacek Bogusz, EP

Bibliografia:

• Marcin Karbowniczek „Regulowanie obrotów napędów elektrycznych”, EP 3/2013

• Grzegorz Michałowski „Sterowanie i regulacji w układach napędowych”, EP 3/2013

Zaloguj

Zaloguj