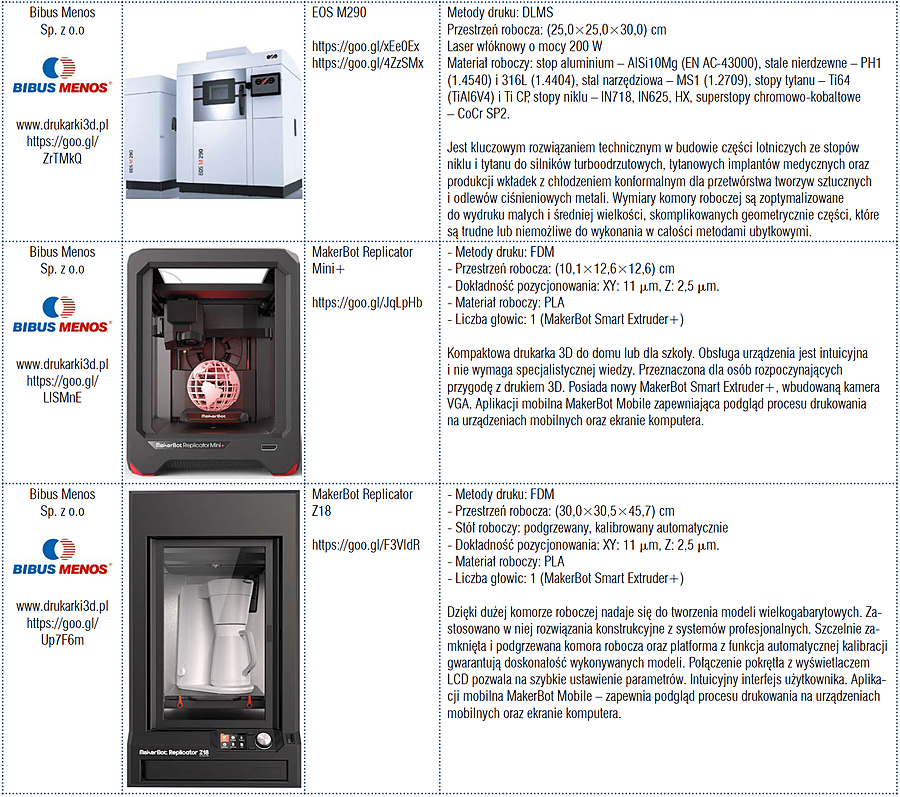

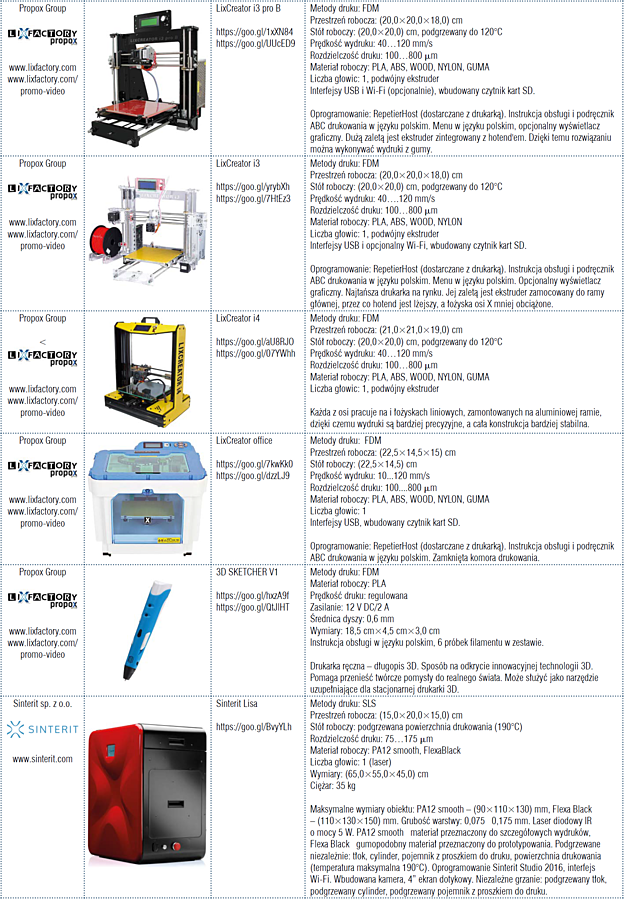

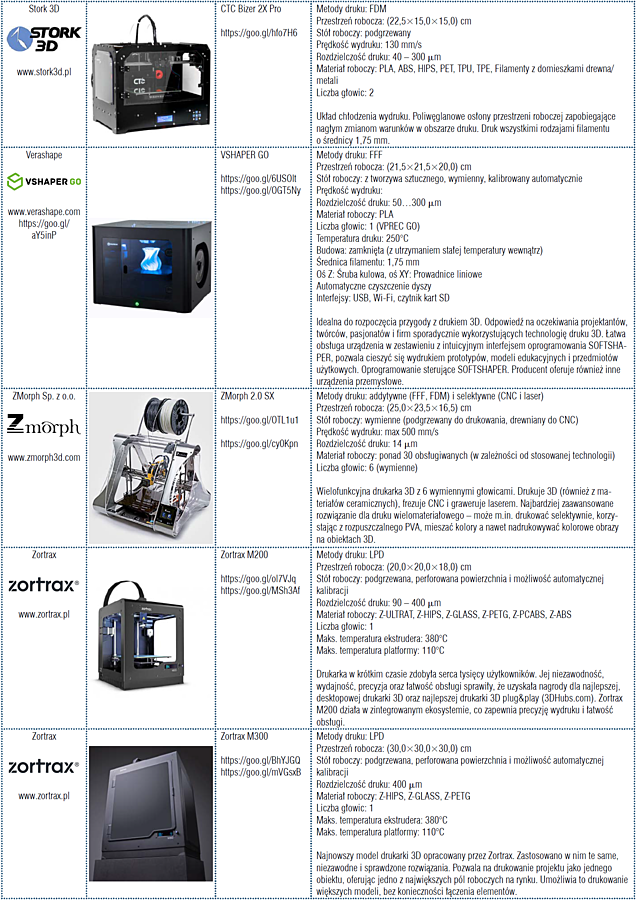

Dodatkowe informacje:

Skrót opisu technologii druku 3D zaczerpnięto z artykułu „Technologie druku 3D” autorstwa Marcina Karbowniczka, zamieszczonego w Elektronice Praktycznej 6/2016. Dla uzupełnienia informacji warto sięgnąć po pełną wersję artykułu. We wspomnianym wydaniu EP, której tematem również był druk 3D, można znaleźć także szereg innych, istotnych informacji. Są one dostępne w darmowym, otwartym archiwum na stronie internetowej www.ep.com.pl (EP6/2016).

W artykule w formacie PDF (do pobrania z tej strony internetowej) są dostępne linki prowadzące do stron internetowych producentów lub dystrybutorów oraz zawierających dodatkowe informacje nt. drukarek (prezentacje, filmy itp.).

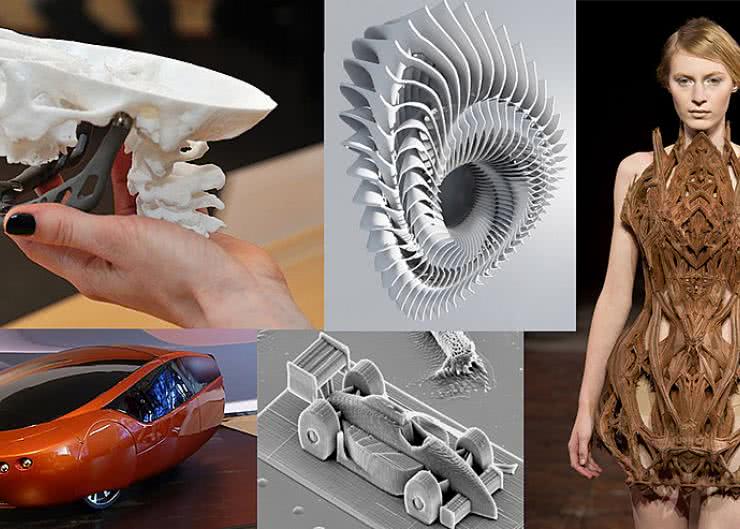

Druk 3D nie jest wykonywany za pomocą jednej technologii. Współcześnie do „drukowania” używa się nie tylko tworzyw sztucznych, ale również materiałów ceramicznych (w tym gliny), metali, żywic, białek i innych substancji, których nawet nie podejrzewalibyśmy o to, że nadają się do drukarki. Obok zróżnicowania materiałów warto też zauważyć zróżnicowanie urządzeń – często służą one nie tylko do wydruku, ale również do obróbki skrawaniem, grawerowania lub mają wbudowane skanery obiektów. Co więcej, ta sama koncepcja może posłużyć i do wykonania plastikowej obudowy urządzenia elektronicznego, i do skomplikowanej formy, która posłuży do wykonania odlewu bloku silnika. Jak to możliwe? Tak naprawdę, pod hasłem „druk 3D” kryje się wiele technologii, które można wykorzystywać w połączeniu z różnymi materiałami, uzyskując rezultaty znacząco różniące się parametrami.

FDM/FFF

Fused Deposition Modeling lub FFF Fused Filament Fabrication. Różnica leży w nazwie – pierwsza z nich jest zarejestrowanym znakiem towarowym i nie można z niej swobodnie korzystać, druga nie jest ograniczona przez prawa. Niemniej, w praktyce najczęściej mówi się o technologii FDM. Została ona opracowana w latach osiemdziesiątych i skomercjalizowana w latach dziewięćdziesiątych ubiegłego wieku przez firmę Stratasys Inc. Polega na warstwowym osadzaniu stopionego materiału za pomocą mechanicznej, nagrzewającej się dyszy. Termoplastyczny materiał dostarczany jest w postaci szpul, które umieszczane są w zasobniku drukarki, a jeden z końców materiału nawiniętego na szpulę wprowadzany jest do głowicy drukującej. Ta nagrzewając się podgrzewa go do charakterystycznej dla niego temperatury topnienia, po czym rozprowadza tworząc kolejne warstwy drukowanego przedmiotu. Dysza przemieszcza się w trzech osiach w układzie kartezjańskim, ale powszechnie stosowaną praktyką jest właśnie drukowanie poziomymi warstwami. Plik z projektem dzielony jest na kolejne, równoległe, poziome płaszczyzny, kolejno nanoszone na stolik, na którym powstaje przedmiot. Stolik jest także częścią drukarki i może być podgrzewany, by zapobiec ślizganiu się nakładanego filamentu. Alternatywnie można na nim umieścić specjalną, wymienną, cienką podkładkę, spełniającą to samo zadanie.

Materiał stosowany w druku FDM i FFM nazywany jest filamentem i najczęściej są to takie tworzywa, jak ABS, PA, PLA, poliwęglany, poliamidy czy polistyren. Obsługiwane filamenty zależą od drukarki – w praktyce ograniczeniem jest przede wszystkim temperatura nagrzewania się głowicy. Ta nie może być dowolnie duża, gdyż konieczne jest zapewnienie odpowiednio szybkiego stygnięcia filamentu, by nie spływał po niższych warstwach. Od rodzaju filamentu zależeć będzie też trwałość wydrukowanych przedmiotów i ich odporność na różne czynniki. Koszt filamentu to ok. 100-400 zł za kilogram, w zależności od materiału.

Dokładność wydruku zależy przede wszystkim od parametrów drukarki: średnicy dyszy oraz szerokości szczeliny, jaką drukarka może tworzyć pomiędzy stolikiem lub ułożonymi już warstwami, a nową nakładaną warstwą. Sam filament też dostarczany jest w różnych grubościach. Typowe średnice to 1,75 mm i 3 mm. Średnica dyszy jest kilkakrotnie razy mniejsza niż średnica przekroju stosowanego filamentu. Istnieją drukarki z więcej niż jedną głowicą roboczą, co pozwala na drukowanie kilkoma materiałami jednocześnie.

SLA

Stereolitografia (stereolithography) bazuje ona na wykorzystaniu tworzywa światłoutwardzalnego, zamiast termoplastycznego. Tu materiał dostarczany jest w postaci cieczy, w której zanurzony jest stolik. Powierzchnia stolika znajduje się zaraz pod lustrem cieczy, a nad lustrem znajduje się układ optyczny sprzężony z laserem ultrafioletowym. Układ optyczny porusza się w taki sposób, by móc kierować wiązkę lasera w odpowiednie miejsca na powierzchni cieczy. Natomiast za ruch w pionie odpowiada stolik, umieszczony na siłowniku.

Tak, jak w przypadku technologii FDM/FFF, przedmioty drukowane są warstwami. Laser naświetlając wybrany punkt powierzchni cieczy utwardza materiał w tym miejscu, zmieniając go w ciało stałe. Dzięki odpowiedniemu doborowi mocy i szerokości wiązki lasera, grubość tworzonej w ten sposób warstwy odpowiada grubości cieczy, znajdującej się ponad powierzchnią stolika. W efekcie, utwardzony materiał przywiera do stolika. Gdy jedna warstwa zostanie wydrukowana, stolik obniża się o jej grubość, umożliwiając druk kolejnej warstwy, która przytwierdza się do poprzedniej.

Zastosowanie wiązki światła do określania miejsc utwardzania materiału pozwala uzyskać rewelacyjną precyzję wydruku, ale niestety ma też wady. Drukarki tego typu są drogie, a stosowana jako materiał żywica nie tylko kosztowna, ale najczęściej również toksyczna. Oznacza to, że aby móc swobodnie korzystać z wydruku, musi on przejść jeszcze dodatkowe procesy. Wybór dostępnych materiałów fotoutwardzalnych jest ograniczony i nie pozwala uzyskać tak różnorodnych wartości parametrów, jak w przypadku filamentów używanych w FDM/FFF.

Warto też wspomnieć, że w ostatnim czasie na rynku pojawiają się drukarki SLA-DLP, w których zamiast stosować pojedynczą wiązkę lasera, kierowaną na powierzchnię stolika, korzysta się z wiązki laserowej o grubszej średnicy, ale padającej na scalony układ DLP. Pozwala to tworzyć niejednolitą wiązkę laserową, odpowiadającą obrazowi dwuwymiarowemu. W efekcie, za jednym razem tworzona jest od razu cała warstwa, z szybkością zależną od mocy lasera, grubości warstwy i dokładnych cech użytego materiału.

SLS i DMP

Selective Laser Sintering to techniki, w której płynną żywicę zastępuje się proszkiem polimerowym. Kolejne warstwy są tworzone w ten sam sposób, jak w przypadku SLA, z tą różnicą, że jest konieczne doprowadzenie nowego materiału na wierzch drukowanego obiektu. W przypadku ciekłej żywicy, nowy materiał napływa sam, a w SLS używany jest do tego mechanizm rozprowadzający, układający nowe warstwy, które następnie są spiekane laserem w odpowiednich miejscach. Alternatywną wersją SLS jest DMP, czyli Direct Metal Printing, w której zamiast proszku polimerowego używa się sproszkowanego metalu.

CJP

ColorJet Printing daje możliwość uzyskania kolorowych obiektów. Sam proces druku przypomina SLS, z tą różnicą, że zamiast spiekającego lasera, stosuje się kolorowe spoiwo, podawane za pomocą głowicy, przypominające głowicę drukarki atramentowej. Kolor nadawany jest właśnie przez spoiwo, stad odpowiednia mieszanka barw pozwala uzyskać praktycznie dowolne kolory poszczególnych fragmentów wydruku powstałego w jednym procesie.

MJM

Odwrotnością procesu SLA jest MJM (MultiJet Modeling), w którym to materiał jest precyzyjnie dozowany, a światło emitowane jest na całą drukowaną powierzchnię. Za podawanie materiału odpowiada szeroka głowica, przypominająca wiele połączonych ze sobą głowic drukarek atramentowych. Ponieważ materiał jest ciekły i fotoutwardzalny, aby nie spływał z miejsc, na które jest nakładany, jest od razu utwardzany za pomocą ciągle emitowanego światła ultrafioletowego. Pozwala to uzyskać bardzo precyzyjnie wykonane przedmioty o gładkich krawędziach, ale proces produkcji jest długi, a konieczność zastosowania dużych głowic sprawia, że drukarki tego typu są bardzo kosztowne.

Uwagi odnośnie do tabeli

Dokonując przeglądu rynku drukarek ustaliliśmy podstawowe kryteria, które naszym zadaniem mogłyby ułatwić wybór. Naszym zdaniem, przeznaczenie drukarki determinuje przede wszystkim zastosowana w niej technologia wydruku, ponieważ to od niej w głównej mierze zależy, jakich materiałów będziemy używali. Po drugie, trzeba wziąć pod uwagę wymiary komory roboczej. W pewnych zastosowaniach duże znaczenie będzie też miało to czy komora jest szczelna, czy nie powstają jakieś opary uniemożliwiające przebywanie w obecności drukarki. Oczywiście, liczą się też rozdzielczość i szybkość drukowania, chociaż te są bardzo podobne w obrębie technologii. Do tego wszystkie dochodzi jednak cała masa szczegółów, których nie sposób ująć w tabelce i dlatego nic nie zastąpi bezpośredniego kontaktu z doświadczonym dystrybutorem. Naszą tabelę należy traktować bardziej jako źródło informacji, rodzaj katalogu sygnalizującego pewne możliwości, podającą kontakt do dystrybutora, jednak zanim podejmiemy decyzję o zakupie, warto porozmawiać z odpowiednimi przedstawicielami firm.

Firmy w tabeli zostały wymienione alfabetycznie. To jedyne kryterium, które obowiązywało w trakcie rozmieszczania opisów.

Jacek Bogusz, EP

Zaloguj

Zaloguj