Przekaźnik niejedno ma imię

Na przestrzeni wielu dekad rozwoju elektrotechniki, elektroniki i automatyki słowo „przekaźnik” zyskało szereg znaczeń – często niemal całkowicie odbiegających od tego, z którym kojarzymy je w pierwszej chwili. Co ciekawe, nawet internetowy słownik języka polskiego PWN (https://sjp.pwn.pl) definiuje naszego bohatera jako urządzenie odbierające jakieś impulsy, przetwarzające je i przekazujące dalej. Taka definicja jest dla nas, elektroników, całkowicie nieprzydatna – moglibyśmy bowiem zastosować ją do szeregu urządzeń i układów całkowicie niezwiązanych z istotą przekaźnika jako takiego – do przytoczonego opisu może wszak pasować analogowy układ kształtowania impulsów, czy chociażby – „na upartego” – nawet… zwykły filtr pasywny (sic!).

A jednak, w naszej inżynierskiej praktyce pod hasłem „przekaźnik” i tak kryje się bogate portfolio rozmaitych rozwiązań technicznych, które z grubsza moglibyśmy podzielić na trzy główne kategorie:

- przekaźniki elektromagnetyczne i styczniki, czyli – de facto – stosunkowo proste komponenty elektromechaniczne,

- przekaźniki półprzewodnikowe – w formie prostych układów hybrydowych lub bardziej rozbudowanych modułów elektronicznych,

- przekaźniki „aktywne”, tj. zaawansowane urządzenia wyposażone, oprócz przekaźnika-komponentu, także w dodatkowe układy elektroniczne sterujące jego pracą.

W artykule dokonamy ekspresowego przeglądu przekaźników należących do wymienionych powyżej grup. Z oczywistych względów będzie to raczej telegraficzny skrót najważniejszych zagadnień, niż przekrojowe opracowanie na temat całego spektrum możliwych rodzajów przekaźników stosowanych w automatyce – bardziej szczegółowe informacje publikowaliśmy już niejednokrotnie na łamach „Elektroniki Praktycznej”, dlatego zainteresowanych Czytelników zapraszamy do lektury archiwalnych numerów EP oraz artykułów w formie elektronicznej, które można znaleźć na naszym portalu (https://ep.com.pl).

Zadania przekaźników w obwodach automatyki przemysłowej i budynkowej

Na początek podsumujmy najważniejsze role, jakie odgrywają przekaźniki w instalacjach automatyki przemysłowej oraz aplikacjach smart building/smart home:

- Przełączanie obciążeń DC i AC – przekaźniki elektromagnetyczne oraz półprzewodnikowe doskonale nadają się do sterowania obciążeniami w bardzo szerokim zakresie prądów oraz napięć roboczych. Szczególnie elastyczne są pod tym względem tradycyjne konstrukcje elektromechaniczne, a to z uwagi na bardzo niską rezystancję styków (co pozwala zminimalizować straty mocy) oraz naturalną izolację w postaci szczelin powietrznych pomiędzy współpracującymi ze sobą stykami (pozostającymi w stanie rozłączenia) i pomiędzy sąsiadującymi sekcjami styków.

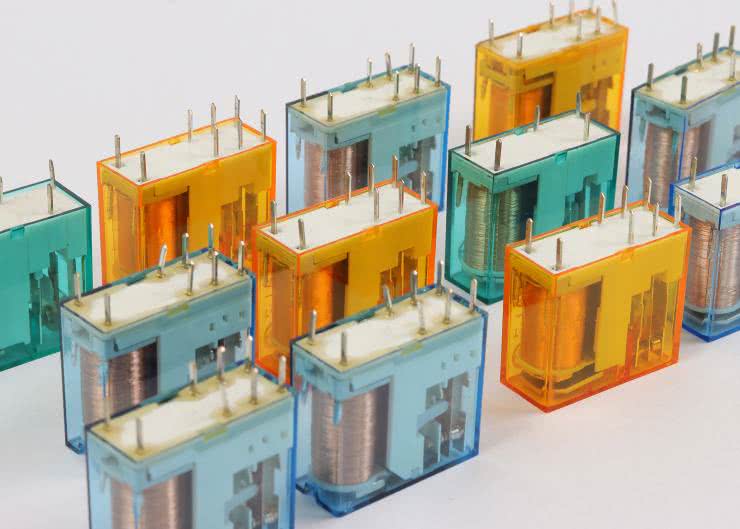

- Budowa wyjść bezpotencjałowych – kompaktowe przekaźniki perfekcyjnie nadają się do tworzenia wyjść bezpotencjałowych w sterownikach PLC (fotografia 1) i innych urządzeniach automatyki przemysłowej. Nawet najmniejsze przekaźniki są w stanie bezpośrednio kluczować obwody zasilania niewielkich obciążeń, zaś gdy zachodzi potrzeba wysterowania dużych odbiorników energii (np. silników), prostym rozwiązaniem okazuje się zastosowanie wyjścia przekaźnikowego sterownika PLC do zarządzania pracą stycznika. Zaletę wyjść opartych na przekaźnikach stanowi ponadto możliwość pracy z dowolnym rodzajem napięcia AC/DC, czego nie można powiedzieć np. o wyjściach dostosowanych do pracy w jednej, ustalonej polaryzacji i opartych na tranzystorach lub prostych transoptorach.

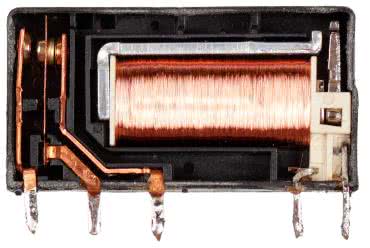

- Wprowadzanie galwanicznej bariery ochronnej – immanentna cecha przekaźników to obecność wewnętrznej bariery galwanicznej (fotografia 2) pomiędzy obwodem sterującym (cewką lub układami wejściowymi – w przypadku przekaźników SSR), a obwodem sterowanym (stykami lub „końcówką mocy”, np. zespołem tranzystorów wyjściowych bądź triaków). Naturalną konsekwencją takiej konstrukcji jest zatem wprowadzenie do systemu pewnego stopnia ochrony przeciwporażeniowej, co ma szczególne znaczenie w sterowaniu odbiornikami zasilanymi z sieci energetycznej. W niektórych sytuacjach wymogi wytrzymałości dielektrycznej stawiane barierze są niższe, a jej zadaniem jest po prostu odseparowanie dwóch instalacji w celu wyeliminowania konieczności konwersji napięć pomiędzy dwoma systemami pracującymi na innych poziomach logicznych.

- Przerywanie pętli masy – pętla masy to nic innego, jak wielotorowe połączenia masy poprowadzone pomiędzy dwoma lub większą liczbą urządzeń. Taka niepożądana nadmiarowość jest przyczyną licznych problemów natury EMC, a w przypadku czułych sygnałów pomiarowych lub mniej odpornych na zakłócenia magistral cyfrowych, może doprowadzić do istotnych błędów przekazywanych danych, a w skrajnych przypadkach nawet do pewnych zagrożeń. Opisana wcześniej bariera galwaniczna (wprowadzana przez wyjścia przekaźnikowe) umożliwia uniknięcie niektórych tego typu problemów, o ile rzecz jasna wyjścia przekaźnikowe zostaną odpowiednio użyte.

- Zarządzanie obwodami bezpieczeństwa – przekaźniki elektromagnetyczne są szeroko rozpowszechnione w systemach bezpieczeństwa maszyn przemysłowych, w których umożliwiają pewne, awaryjne przerywanie obwodów w przypadku wykrycia jakichkolwiek nieprawidłowości stanowiących zagrożenie dla operatora i/lub maszyny. W tego typu aplikacjach zastosowanie znajdują specjalne modele przekaźników o zwiększonej niezawodności mechanicznej. Styki o przełączaniu wymuszonym (rysunek 1) zapewniają solidne, deterministyczne rozwarcie obwodów i umożliwiają wiarygodną ocenę rzeczywistego położenia kotwicy – w przypadku zespawania styków „roboczych” typu NO, druga para kontaktów (NC) pozostanie rozwarta nawet po odłączeniu zasilania cewki, co pozwoli na wykrycie faktu awarii i podjęcie stosownych działań zaradczych (np. włączenie alarmu czy odcięcie zasilania lub sterowania maszyny za pomocą innego elementu wykonawczego). Tego typu przekaźniki, zapewniające zgodność z normą EN 60947-5-1 (załącznik L), są szeroko stosowane m.in. w obwodach kurtyn świetlnych, wyłącznikach bezpieczeństwa w osłonach zespołów ruchomych, etc.

W praktyce można także spotkać się z pojęciem styków lustrzanych wg normy EN 60947-4-1 (załącznik F) – pomocnicza para styków NC w żadnym przypadku nie może pozostawać zwarta równocześnie z główną parą włączoną w zasilanie obwodu sterowanego urządzenia. Rozwiązanie takie można znaleźć m.in. w stycznikach przeznaczonych do pracy w aplikacjach krytycznych pod względem bezpieczeństwa (fotografia 3).

Najważniejsze parametry przekaźników elektromagnetycznych

Parametry katalogowe klasycznych przekaźników możemy z grubsza podzielić na cztery najważniejsze grupy:

- parametry obwodu sterującego (cewki),

- parametry styków,

- parametry izolacji,

- parametry mechaniczne i środowiskowe.

Poniżej pokrótce scharakteryzujemy najważniejsze z nich.

Parametry cewki

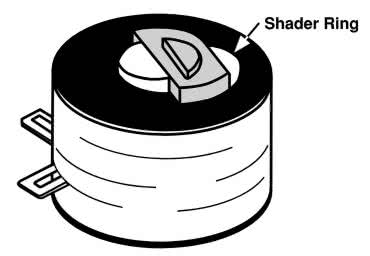

- Rodzaj napięcia sterującego – przekaźniki z cewką dostosowaną do pracy z napięciem stałym lub przemiennym różnią się pod względem konstrukcyjnym (rysunek 2), głównie z uwagi na konieczność „sztucznego” podtrzymania pola magnetycznego w cewce zasilanej napięciem przemiennym (ma to na celu ochronę przed odpuszczeniem kotwicy w momencie przejścia prądu przez zero). Nie oznacza to jednak, że przekaźniki z cewką typu AC mogą być stosowane w obwodach DC. Ograniczenie „w drugą stronę” wynika z kolei z niewielkich rozmiarów szczeliny pomiędzy kotwicą a rdzeniem cewki AC, które – w przypadku zasilania napięciem stałym – stwarzałyby ryzyko trwałego przyciągnięcia kotwicy i „sczepienia” jej z rdzeniem.

- Napięcie znamionowe określa „idealne” warunki zasilania cewki – zbyt niska wartość uniemożliwi przyciągnięcie kotwicy, zbyt wysoka natomiast jest w stanie uszkodzić uzwojenie i/lub elementy korpusu przekaźnika poprzez przegrzanie elektromagnesu.

- Napięcie opadowe to próg napięcia, poniżej którego kotwica zostaje „odpuszczona” i styki powracają do położenia spoczynkowego. Parametr ten stanowi często zaledwie kilkanaście procent napięcia znamionowego – tak szeroka histereza sprawia, że moc pobierana przez cewkę w czasie pracy ciągłej może być znacząco obniżona, bez ryzyka niepożądanego przełączenia styków. Z drugiej strony, ewentualne zakłócenia indukowane w długich przewodach sterujących mogą w skrajnych przypadkach uniemożliwiać prawidłowe wyłączenie przekaźnika.

- Pobór mocy cewki różni się pomiędzy poszczególnymi seriami przekaźników i często pozostaje niemal identyczny w przypadku modeli o różnych napięciach znamionowych cewki. Jeżeli zatem mamy do wyboru kilka przekaźników z tej samej rodziny (różniących się jedynie napięciem znamionowym), to wyższe napięcie będzie wiązało się z niższym poborem prądu (czyli większą rezystancją uzwojenia). W większości przypadków wybór konkretnego modelu do danej aplikacji będzie podyktowany wartością napięcia sterującego, ale warto mieć z tyłu głowy prosty fakt – im wyższa impedancja obwodu „pierwotnego”, tym większa jego podatność na zakłócenia indukowane w okablowaniu. O ile w przypadku przekaźników montowanych bezpośrednio na PCB urządzenia to zagadnienie zwykle nie ma żadnego znaczenia praktycznego, o tyle w aplikacjach przemysłowych może ono okazać się czynnikiem decydującym o odporności systemu na zaburzenia elektromagnetyczne.

Parametry styków

- Liczba i konfiguracja styków jest określana analogicznie, jak w przypadku przełączników – na rynku istnieją zarówno proste przekaźniki z jedną tylko parą styków NO, jak i rozbudowane, zawierające kilka sekcji niezależnych (pod względem elektrycznym) styków przełącznych (fotografia 4).

- Znamionowe oraz maksymalne napięcie zestyków są determinowane zarówno przez odstępy izolacyjne (głównie powietrzne) pomiędzy poszczególnymi elementami bloku styków, jak i przez materiał pokrywający części kontaktowe (a co za tym idzie – ich odporność na uszkodzenia, pojawiające się w wyniku iskrzenia podczas przełączania). Wartości ratingów napięciowych znacząco różnią się w przypadku przełączania napięć w obwodach AC oraz DC, a wynika to wprost z fizyki zjawiska łuku elektrycznego. Jeżeli ów łuk powstanie podczas rozłączania styków pracujących w obwodzie stałonapięciowym, to czas jego trwania może być zaskakująco długi. W obwodzie zasilanym napięciem przemiennym łuk zgaśnie najpóźniej po około połowie okresu napięcia (np. po 10 milisekundach w przypadku napięcia sieciowego 50 Hz) i stanie się to w momencie przejścia przez zero. Nic więc dziwnego, że w notach katalogowych często napotkamy zestawienia ratingów napięciowych typu: Un(AC)=250 V/Un(DC)=24 V bądź Un(AC)=250 V/Un(DC)=30 V.

- Znamionowy prąd obciążenia jest podawany dla poszczególnych warunków napięciowych (np. 16 A/250 V dla napięcia przemiennego i 16 A/24 V w przypadku napięcia stałego).

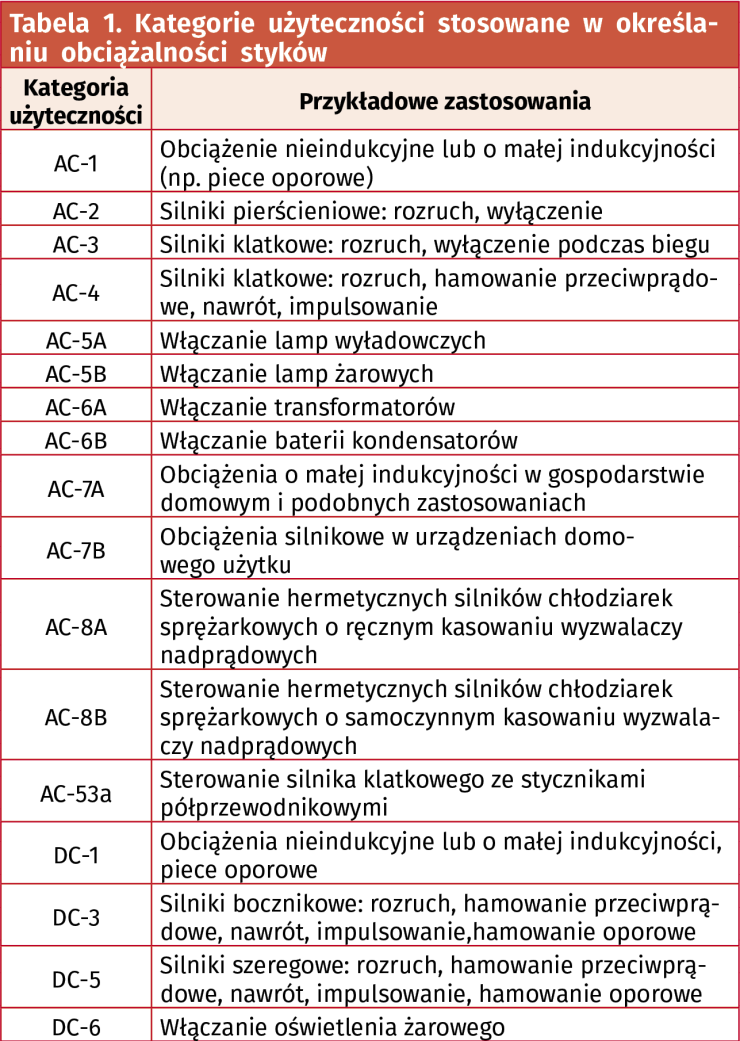

- Dopuszczalne obciążenie styków jest nierzadko zapisywane z oznaczeniem tzw. kategorii użyteczności, np. AC1, AC3 czy DC6. Poszczególne kategorie odnoszą się do rodzajów odbiorników przełączanych przez styki i w zunifikowany sposób opisują typowe zachowanie tychże odbiorników podczas załączania i rozłączania zasilania. Najbardziej „przyjazne” z punktu widzenia trwałości styków są proste urządzenia o charakterze rezystancyjnym, np. piece oporowe. Jednak już zwykłe żarówki zachowują się wybitnie nieliniowo, gdyż rezystancja zimnego włókna jest wielokrotnie niższa, niż opór włókna rozgrzanego do białości (czyli pracującego w stanie ustalonym). Styki „nie lubią” także obciążeń indukcyjnych (stwarzających spore problemy przy nagłym rozłączaniu w szczycie prądu) oraz pojemnościowych (z uwagi na potężny impuls, płynący przez nienaładowaną pojemność elektryczną w trakcie rozruchu). Parametrami liczbowymi określającymi explicite możliwości styków danego modelu przekaźnika są natomiast maksymalna moc łączeniowa oraz maksymalny prąd załączania.

- Maksymalna częstość łączeń jest parametrem, którego zdecydowanie nie należy forsować w normalnych warunkach pracy – wynika zarówno z konstrukcji mechanicznej styków, jak i pokryć pól kontaktowych. Diametralnie różni się przy tym w warunkach pracy pod obciążeniem oraz bez obciążenia. Przykładowo, przekaźniki instalacyjne z serii RPI-.P-UNI (fotografia 5) marki Relpol mają ww. parametry scharakteryzowane na poziomie (odpowiednio) 600 cykli/h i 72 000 cykli/h.

Parametry izolacji

- Znamionowe napięcie izolacji określa typowe warunki pracy przekaźnika, przy których bariera galwaniczna właściwie spełnia swoje zadanie w określonych przez producenta warunkach środowiskowych. Znacznie wyższa wartość znamionowego napięcia udarowego określa wytrzymałość izolacji na krótkie impulsy wysokiego napięcia pomiędzy cewką a zespołem styków – zagadnienie to wiąże się natomiast z kategoria przepięciową, która w przypadku typowych instalacji 230/240 V może definiować jeden z czterech poziomów ochrony przeciwprzepięciowej:

- kategoria IV – poziom ochrony 6 kV,

- kategoria III – poziom ochrony 4 kV,

- kategoria II – poziom ochrony 2,5 kV,

- kategoria I – poziom ochrony 1,5 kV.

- Stopień zanieczyszczenia izolacji określa przewidywane zanieczyszczenie środowiska, w którym może pracować przekaźnik i silnie wiąże się z przyjętym przez producenta scenariuszem koordynacji izolacji oraz szczelnością obudowy:

- stopień 1: dopuszczalne co najwyżej nieznaczne zanieczyszczenie nieprzewodzące,

- stopień 2: zanieczyszczenie nieprzewodzące, które może stać się przewodzące z powodu sporadycznej kondensacji (rosa), pocenia się dłoni użytkownika, etc.,

- stopień 3: zanieczyszczenie przewodzące lub mogące stać się przewodzącym w wyniku kondensacji,

- stopień 4: pył przewodzący, deszcz lub wilgoć.

- Odstęp powietrzny i powierzchniowy pomiędzy cewką a stykami ma szczególne znaczenie w przypadku niektórych aplikacji (np. medycznych), wymuszających konieczność zachowania określonych wymogów normatywnych w tym zakresie.

- Napięcie probiercze powinno być określone osobno dla odstępu cewka-styki oraz dla samej przerwy zestykowej. W niektórych notach katalogowych można dodatkowo znaleźć informację na temat rodzaju izolacji (np. podstawowa lub wzmocniona).

Parametry mechaniczne i środowiskowe

- Trwałość łączeniowa to inaczej deklarowana przez producenta liczba cykli przełączania styków, która nie powinna doprowadzić do ich awarii, o ile zachowane zostaną określone warunki pracy (obciążenie elektryczne, temperatura otoczenia). Parametr ten jest determinowany przez materiał zastosowany do pokrycia pól kontaktowych.

- Trwałość mechaniczna jest ograniczona przez wytrzymałość blaszek sprężystych stanowiących podstawę konstrukcji styków. Zwykle jest o kilka rzędów wielkości wyższa od trwałości łączeniowej.

- Stopień ochrony obudowy wynika z zastosowanych przez producenta uszczelnień oraz sposobu wykonania obudowy. Najniższy stopień ochrony mają rzecz jasna przekaźniki, w których osłona jest zamontowana do podstawy jedynie za pomocą zatrzasków – typowo mamy wtedy do czynienia ze stopniem IP40. Zachowanie pełnej szczelności wymaga już zalewania, ale daje możliwość uzyskania ochrony na poziomie IP67, co znakomicie zwiększa odporność przekaźnika na pracę w warunkach dużego zapylenia i wilgotności.

- Odporność na udary i wibracje ma szczególne znaczenie w przypadku urządzeń pracujących w warunkach silnych zaburzeń akustycznych czy drgań mechanicznych przenoszonych przez korpus urządzenia. Odporność udarową określa się jako maksymalne przeciążenie (np. 30 g), zaś odporność na wibracje powinna zostać odniesiona do pasma częstotliwości (np. 10 g w zakresie od 10 do 150 Hz).

Opisaliśmy w telegraficznym skrócie najważniejsze parametry elektryczne, mechaniczne i środowiskowe przekaźników elektromagnetycznych – większość z wymienionych powyżej parametrów można odnieść także do przekaźników półprzewodnikowych (fotografia 6), choć w przypadku tych ostatnich możemy wskazać także szereg dodatkowych wielkości i cech, które pozostają charakterystyczne tylko w odniesieniu do SSR (jak choćby prąd upływu w stanie wyłączenia czy też sposób pracy wyjścia, np. przełączanie w zerze). Czytelników zainteresowanych tematyką przekaźników półprzewodnikowych zachęcamy do zapoznania się z artykułem na ich temat opublikowanym w EP 12/2021.

Przekaźniki instalacyjne

W systemach automatyki przemysłowej oraz budynkowej znaczną popularnością cieszą się przekaźniki instalacyjne. Ich charakterystyczną cechą jest obudowa dostosowana do montażu na szynie TS35, określanej powszechnie mianem szyny DIN (fotografia 7). W przypadku intensywnie eksploatowanych obwodów o dużej częstości przełączania (a więc także większym ryzyku zużycia styków) dobrym wyjściem może być użycie gniazda do przekaźników miniaturowych (fotografia 8), co umożliwi łatwą i szybką wymianę uszkodzonego komponentu, bez konieczności odłączania całości od reszty instalacji.

Przekaźniki interfejsowe

Mianem przekaźników interfejsowych (fotografia 9) określa się najczęściej kompaktowe moduły na szynę DIN, które – oprócz przekaźnika małej mocy – zawierają także wbudowane zabezpieczenia (diodę gaszącą impulsy samoindukcji generowane przez cewkę, filtr wejściowy, etc.), a także optyczny wskaźnik zadziałania w postaci diody LED. Przekaźniki interfejsowe mają istotną przewagę nad zwykłymi przekaźnikami instalacyjnymi – wiele modeli może pracować z długimi liniami zasilającymi cewkę, co umożliwia wygodne pośredniczenie pomiędzy wyjściami sterowników PLC a innymi urządzeniami obiektowymi, nierzadko umieszczonymi z dala od właściwego kontrolera.

Przekaźniki nadzorcze

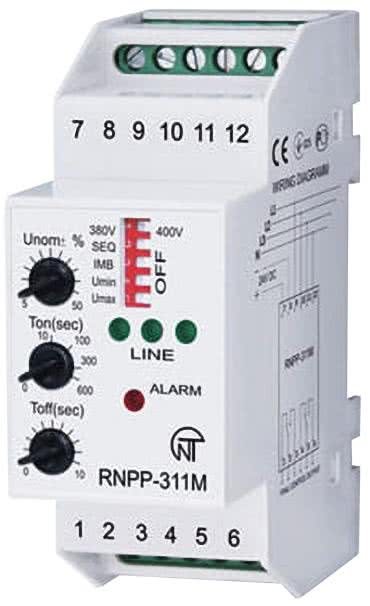

Jeżeli przekaźnik zostanie wyposażony w dodatkowe obwody sterujące jego pracą na podstawie sygnałów diagnostycznych (dotyczących parametrów obwodu zasilającego), to w efekcie otrzymamy tzw. przekaźnik nadzorczy (fotografia 10). Urządzenia z tej grupy są w stanie monitorować natężenie prądu, wykrywać zanik, asymetrię bądź błędną kolejność faz w instalacjach trójfazowych, a nawet kontrolować temperaturę za pomocą zewnętrznego czujnika. Wszystko to ma na celu zapewnienie optymalnych, bezpiecznych warunków eksploatacji urządzeń automatyki, w tym przede wszystkim rozmaitych silników elektrycznych.

Przekaźniki czasowe i programowalne

W wielu aplikacjach – szczególnie w „małej” automatyce budynkowej – zastosowanie znalazły przekaźniki czasowe, stanowiące połączenie zwykłego przekaźnika elektromagnetycznego z układem timera umożliwiającym często ustawienie jednego z wielu różnych trybów pracy. Prostsze konstrukcje są sterowane za pomocą kilku pokręteł i doskonale nadają się do realizacji np. systemów oświetlenia schodowego. Bardziej rozbudowane rozwiązania integrują w sobie cyfrowy sterownik, wyświetlacz, klawiaturę lub joystick, a nawet… moduł NFC – przykładem takiego zaawansowanego, programowalnego przekaźnika czasowego, może być moduł FI-84.02 renomowanej marki Finder (fotografia 11).

Przekaźniki bezpieczeństwa

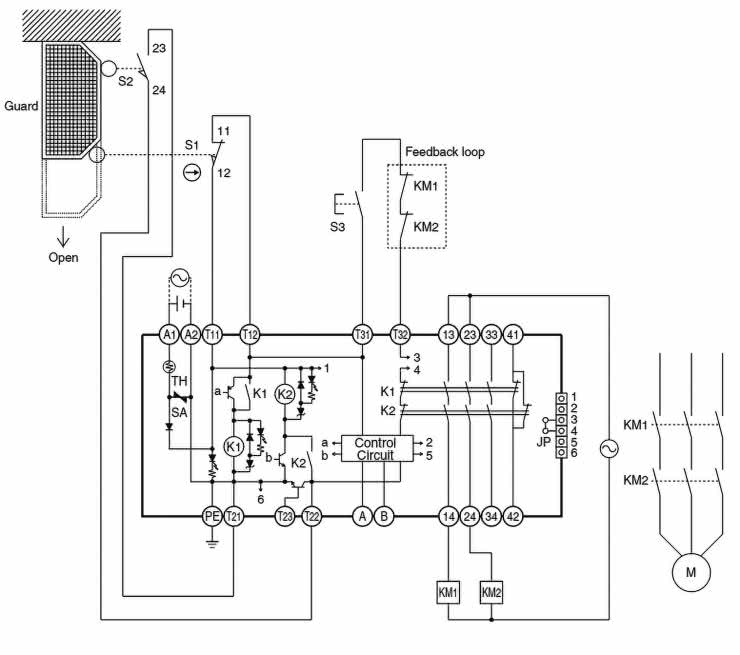

O zastosowaniach specjalnych modeli przekaźników w obwodach bezpieczeństwa pisaliśmy już na początku artykułu. Warto jednak zwrócić uwagę, że mianem „przekaźników bezpieczeństwa” nazywamy nie tylko zmodyfikowane konstrukcje przekaźników elektromagnetycznych (wyposażone np. w styki lustrzane lub o przełączaniu wymuszonym), ale także bardzo rozbudowane moduły przeznaczone do realizacji kompletnych systemów zabezpieczeń maszyn i instalacji przemysłowych.

Przykład klasycznego rozwiązania można zobaczyć na fotografii 12, zaś jego schemat aplikacyjny – na rysunku 3.

Przekaźniki bezpieczeństwa umożliwiają monitorowanie szeregu wejść z przełączników awaryjnych, wyłączników bezpieczeństwa, kurtyn (barier optycznych), a nawet mat naciskowych czy radarów bezpieczeństwa – na podstawie sygnałów z sensorów podejmowane są decyzje o zezwoleniu na pracę maszyny bądź o jej awaryjnym zatrzymaniu albo podjęciu innych akcji (np. ograniczeniu przestrzeni roboczej czy zmniejszeniu maksymalnej prędkości ruchu). Mało tego – wbudowany układ mikroprocesorowy nie tylko sprawdza ciągłość obwodów obsługujących elementy wejściowe, ale także kontroluje szereg innych aspektów wpływających na bezpieczeństwo systemu jako całości. Jedną z metod zapewnienia wysokiego poziomu ochrony może być wspomniane już wcześniej monitorowanie styków lustrzanych w celu wykrycia potencjalnego zespawania pól kontaktowych głównego stycznika.

Przekaźniki do automatyki budynkowej

Na koniec naszego opisu pozostawiliśmy temat znacznie „lżejszy”, ale za to bardziej rozpowszechniony w naszym codziennym życiu. Mowa o przekaźnikach przeznaczonych specjalnie do aplikacji automatyki budynkowej, w tym przede wszystkim instalacji smart home. Na rynku dostępne są dziesiątki modeli modułów przekaźnikowych wyposażonych w łączność Wi-Fi lub Bluetooth. Obecnie najchętniej stosuje się moduły dopuszkowe, które – jak sama nazwa wskazuje – oferują na tyle kompaktowe rozmiary, że bez większego problemu można je umieścić w zwykłej puszce podtynkowej, np. za wyłącznikiem ściennym. Proste podłączenie pozwala na zastosowanie w niemal dowolnym budynku, a łączność bezprzewodowa niweluje problemy związane z prowadzeniem dodatkowego okablowania sterującego, z którymi borykali się użytkownicy instalacji inteligentnego domu starszej generacji. Dzięki modułom takim, jak pokazany na fotografii 13, automatykę domową może dziś wdrożyć każdy właściciel domu lub mieszkania, co więcej – w dowolnym momencie po wykończeniu lub remoncie lokalu.

Podsumowanie

Hasło „przekaźnik” dawno przestało już definiować prosty podzespół elektromechaniczny, przeznaczony do przełączania obwodów stosunkowo słabym sygnałem zasilającym cewkę. Dziś wyraz ten może oznaczać także bardzo rozbudowane urządzenie, które „bierze na siebie” odpowiedzialność za życie i zdrowie operatorów wielkich maszyn przemysłowych, niewielką kostkę nadającą domowi pewien stopień „inteligencji”, czy też urządzenie pełniące rolę nadzorcy obwodów zasilania napędów elektrycznych. Co ciekawe, sama konstrukcja styków czy mechanizmu kotwicy nie zmienia się praktycznie od dekad – to, co stanowi o nowoczesności w świecie przekaźników, znajduje się niemal wyłącznie we współpracującej z nimi elektronice. Okazuje się zatem, że technologia wynaleziona w pierwszej połowie XIX wieku, czyli jeszcze za czasów telegrafu, wciąż skutecznie broni swojej pozycji – mimo upływu prawie 200 lat od narodzin. Trudno chyba o lepszy przykład technologii ponadczasowej.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj